Cahier Scientifique 02 | 2011 (PDF) - Revue Technique ...

Cahier Scientifique 02 | 2011 (PDF) - Revue Technique ...

Cahier Scientifique 02 | 2011 (PDF) - Revue Technique ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

CAHIER SCIENTIFIQUE | REVUE TECHNIQUE LUXEMBOURGEOISE 2 | <strong>2011</strong><br />

41<br />

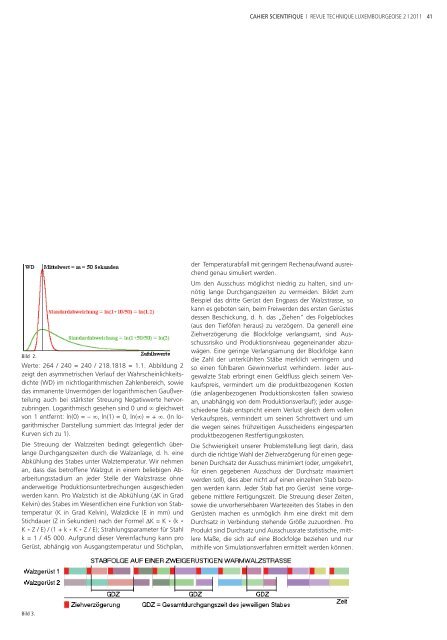

Bild 2.<br />

Werte: 264 / 240 = 240 / 218.1818 = 1.1. Abbildung 2<br />

zeigt den asymmetrischen Verlauf der Wahrscheinlichkeitsdichte<br />

(WD) im nichtlogarithmischen Zahlenbereich, sowie<br />

das immanente Unvermögen der logarithmischen Gaußverteilung<br />

auch bei stärkster Streuung Negativwerte hervorzubringen.<br />

Logarithmisch gesehen sind 0 und gleichweit<br />

von 1 entfernt: ln(0) = – , ln(1) = 0, ln() = + . (In logarithmischer<br />

Darstellung summiert das Integral jeder der<br />

Kurven sich zu 1).<br />

Die Streuung der Walzzeiten bedingt gelegentlich überlange<br />

Durchgangszeiten durch die Walzanlage, d. h. eine<br />

Abkühlung des Stabes unter Walztemperatur. Wir nehmen<br />

an, dass das betroffene Walzgut in einem beliebigen Abarbeitungsstadium<br />

an jeder Stelle der Walzstrasse ohne<br />

anderweitige Produktionsunterbrechungen ausgeschieden<br />

werden kann. Pro Walzstich ist die Abkühlung (ΔK in Grad<br />

Kelvin) des Stabes im Wesentlichen eine Funktion von Stabtemperatur<br />

(K in Grad Kelvin), Walzdicke (E in mm) und<br />

Stichdauer (Z in Sekunden) nach der Formel ΔK = K * (k *<br />

K * Z / E) / (1 + k * K * Z / E); Strahlungsparameter für Stahl<br />

k = 1 / 45 000. Aufgrund dieser Vereinfachung kann pro<br />

Gerüst, abhängig von Ausgangstemperatur und Stichplan,<br />

der Temperaturabfall mit geringem Rechenaufwand ausreichend<br />

genau simuliert werden.<br />

Um den Ausschuss möglichst niedrig zu halten, sind unnötig<br />

lange Durchgangszeiten zu vermeiden. Bildet zum<br />

Beispiel das dritte Gerüst den Engpass der Walzstrasse, so<br />

kann es geboten sein, beim Freiwerden des ersten Gerüstes<br />

dessen Beschickung, d. h. das „Ziehen“ des Folgeblockes<br />

(aus den Tieföfen heraus) zu verzögern. Da generell eine<br />

Ziehverzögerung die Blockfolge verlangsamt, sind Ausschussrisiko<br />

und Produktionsniveau gegeneinander abzuwägen.<br />

Eine geringe Verlangsamung der Blockfolge kann<br />

die Zahl der unterkühlten Stäbe merklich verringern und<br />

so einen fühlbaren Gewinnverlust verhindern. Jeder ausgewalzte<br />

Stab erbringt einen Geldfluss gleich seinem Verkaufspreis,<br />

vermindert um die produktbezogenen Kosten<br />

(die anlagenbezogenen Produktionskosten fallen sowieso<br />

an, unabhängig von dem Produktionsverlauf); jeder ausgeschiedene<br />

Stab entspricht einem Verlust gleich dem vollen<br />

Verkaufspreis, vermindert um seinen Schrottwert und um<br />

die wegen seines frühzeitigen Ausscheidens eingesparten<br />

produktbezogenen Restfertigungskosten.<br />

Die Schwierigkeit unserer Problemstellung liegt darin, dass<br />

durch die richtige Wahl der Ziehverzögerung für einen gegebenen<br />

Durchsatz der Ausschuss minimiert (oder, umgekehrt,<br />

für einen gegebenen Ausschuss der Durchsatz maximiert<br />

werden soll), dies aber nicht auf einen einzelnen Stab bezogen<br />

werden kann. Jeder Stab hat pro Gerüst seine vorgegebene<br />

mittlere Fertigungszeit. Die Streuung dieser Zeiten,<br />

sowie die unvorhersehbaren Wartezeiten des Stabes in den<br />

Gerüsten machen es unmöglich ihm eine direkt mit dem<br />

Durchsatz in Verbindung stehende Größe zuzuordnen. Pro<br />

Produkt sind Durchsatz und Ausschussrate statistische, mittlere<br />

Maße, die sich auf eine Blockfolge beziehen und nur<br />

mithilfe von Simulationsverfahren ermittelt werden können.<br />

Bild 3.<br />

Bild 3.