Micronora Infos

Micronora Infos

Micronora Infos

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

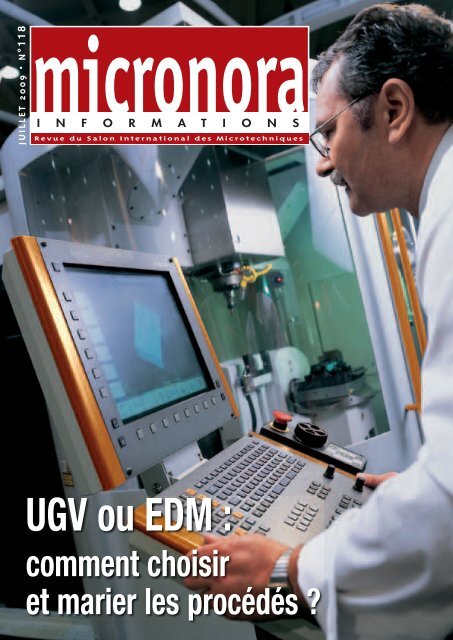

JUILLET 2009 • N° 118<br />

UGV ou EDM :<br />

comment choisir<br />

et marier les procédés

é d i t o r i a l<br />

Mécanique : un optimisme de bon aloi<br />

Très mécanique ! Ce numéro de <strong>Micronora</strong> a une composante mécanique forte.<br />

Pas celle qui affiche ses bons et mauvais résultats et qui spécule sur la crise et<br />

ses conséquences. Non, celle qui se vit dans les ateliers lorsqu’il s’agit de choisir<br />

une machine-outil pour s’engager sur tel marché ou honorer telle commande.<br />

En ré-ouvrant le vieux débat EDM ou UGV, <strong>Micronora</strong> n’invente rien. Pas de<br />

scoop majeur, pas d’innovation qui ruine un process au détriment de l’autre.<br />

Au-delà des niches où chacun des process règne sans partage, Jens Thing<br />

d’AgieCharmilles s’intéresse aux zones grises, "ni blanc-ni noir", où seuls des<br />

experts savent définir la meilleure stratégie d’usinage. Une chose est sûre :<br />

l’UGV "grignote" sur l’EDM et marque des points chez les moulistes. Par sa<br />

rapidité, mais aussi parce que les machines CNC s’inventent des nouveaux axes<br />

ou des postes de reprises.<br />

Reprise C’est justement le cas de Willemin-Macodel et de ses centres<br />

d'usinage multi-process fraisage-tournage 6-8 axes qui savent usiner l’arrière de<br />

la pièce en reprise automatique.<br />

Toujours dans les machines-outils, Tornos décline une gamme de tours à la fois<br />

généralistes, mais orientés vers des applications médicales, tandis que Lipemec<br />

propose une gamme de rectifieuses planes dotées du profilage de meule par CN<br />

et de la compensation automatique d’usure de la meule. Délaissant l’offre en<br />

matière de machines CNC, Ultra Précision crée elle-même ses tours et Irepa<br />

Laser réinvente pour sa part la fabrication directe 3D avec son procédé CLAD<br />

qui permet de bâtir ou de recharger des pièces mécaniques usées… tandis que<br />

la société Texpart travaille les tubes métalliques pour le médical, elle aussi par<br />

le biais de laser.<br />

Michel Yerly, véritable maître de la mécanique, trouve le moyen de breveter un<br />

système palettiseur et de créer pour un client horloger un mandrin 4 mors<br />

auto-centrant 2 + 2 qui force le respect. Sans oublier EMCI et son système<br />

Optifive primé à Industrie 2009 qui mesure et calibre les machines 5 axes et<br />

Renishaw qui propose une solution "tout-en-un" de mise à niveau de ses MMT<br />

vers Revo.<br />

En début de cet éditorial, nous avions prononcé les mots qui fâchent : "la crise<br />

et ses conséquences". Comment ne pas y penser pour comprendre l’initiative<br />

du Cetim qui, encouragé par le succès de l'action "production UGV trois axes<br />

partagée", au début des années 2000, a favorisé le lancement d’autres platesformes<br />

collectives de fabrication "en temps partagé" destinées aux PMI de la<br />

mécanique.<br />

Enfin, le dernier Manufuture en charge de toute la communauté européenne<br />

du manufacturing lance des initiatives et des plate-formes technologiques où la<br />

mécanique se profile dans pratiquement chaque programme.<br />

Cet éditorial arrive comme cela, plutôt optimiste pour la mécanique. Rien n’a<br />

été prévu, ni prémédité… Preuve qu’il y a aussi des choses qui marchent et des<br />

trains qui arrivent à l’heure !<br />

■ Le Président, Michel GOeTZ<br />

Sommaire<br />

Procédés d'usinage 2 à 9<br />

Mécanique / Innovation 11<br />

Médical / Innovation 13 à 15<br />

Médical / Production 17<br />

Horlogerie / Innovation 19<br />

Laser / Innovation 23<br />

Métrologie 25<br />

Mesure / Contrôle 27<br />

Machines-outils 29 à 31<br />

Machines-outils / Innovations 33<br />

Management / Production 35 à 37<br />

Projets industriels 39<br />

Photo de couverture :<br />

Mikron tient une place de leader<br />

dans le domaine du fraisage à grande à vitesse<br />

par le biais des série XSM et HSM.<br />

Source : AgieCharmilles<br />

Revue du Salon International des Microtechniques<br />

Administration : MICRONORA<br />

BP 62125 - 25052 BESANÇON CEDEX 5<br />

Tél. : 00 33 (0)3 81 52 17 35<br />

Fax : 00 33 (0)3 81 41 30 89<br />

Site : www.micronora.com<br />

E-mail : contact@micronora.com<br />

Trimestriel - Tirage 15 000 exemplaires<br />

Directeur de la publication : Michel Goetz<br />

Date de dépôt : juillet 2009<br />

Conception et réalisation : Cactus/Besançon<br />

Impression : Imprimerie de Champagne/Langres<br />

Nous déclinons toute responsabilité pour les erreurs involontaires<br />

qui auraient pu se glisser dans le présent document, malgré tous les soins apportés<br />

à son exécution. (Jurisprudence Cour d’Appel de Toulouse 1887, de Paris 19.10.1901)<br />

Tous droits de reproduction interdits.<br />

Prochaine édition<br />

SALON MICRONORA<br />

28 sept. - 1 er oct. 2010<br />

Besançon - France<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

1

DOSSIER<br />

UGV ou EDM Chacun sa niche,<br />

mais les cellules automatiques d<br />

Le fraisage UGV est très rapide, mais l’électroérosion excelle dans l’usinage des formes complexes.<br />

avec celles de productivité, où s’arrête le "plus" de l’UGV et à partir de quand l’EDM est-il<br />

maîtrisent bien, il existe des zones "grises" qui conditionnent parfois le choix du process et<br />

La précision de l’électroérosion est mise en évidence<br />

lors du montage des inserts de moule,<br />

des coulisseaux et des noyaux de moules<br />

chez Smithstown Light Engineering (Irlande).<br />

Source : AgieCharmilles<br />

même développé des process permettant<br />

de maintenir un différentiel de compétitivité.<br />

Parallèlement, des PME continuent à<br />

produire elles-mêmes leurs moules. Mais<br />

avec quelles machines Electroérosion<br />

EDM ou fraisage grande vitesse UGV <br />

Vieux débat où l’on disait traditionnellement<br />

que l’UGV est préférable car plus<br />

rapide dans le cas de pièces simples,<br />

et l’EDM plus adapté aux pièces complexes<br />

comportant des usinages profonds.<br />

Nous avons voulu faire le point avec Jens<br />

Thing, directeur du marketing global de<br />

GF AgieCharmilles. Et voir comment les<br />

fabricants et les utilisateurs de machines<br />

d’électroérosion et de fraisage peuvent<br />

exploiter leurs équipements de manière<br />

optimale.<br />

Des procédés d’usinage<br />

aujourd’hui très matures<br />

Depuis quelques années, la tendance en<br />

mécanique et en plasturgie est de réduire<br />

le nombre de pièces tout en les concevant<br />

plus complexes et remplissant davantage<br />

de fonctions. Les moules coûtent chers,<br />

de plus en plus chers… Et dans un<br />

contexte de mondialisation, le secteur<br />

de la construction d’outils et de moules<br />

a subi des changements importants. De<br />

nombreux postes de travail à coût de<br />

main-d’oeuvre élevé ont été délocalisés<br />

vers l’Europe de l’Est et la Chine et des<br />

nouvelles technologies ont fait leur apparition.<br />

Est-ce à dire que nos moulistes<br />

ont disparu Certains, crise oblige…<br />

Mais des industriels continuent à réaliser<br />

des moules dans l’Europe "non low-cost".<br />

Les constructeurs de machines-outils ont<br />

Pour comprendre les mutations, reportons-nous<br />

d’abord quelques années en<br />

arrière pour voir ou en étaient les procédés<br />

EDM et UGV. Depuis son industrialisation<br />

en 1954 et sa première machine<br />

de découpage par étincelage en 1969,<br />

l’électroérosion s’est imposée pour la<br />

fabrication de moules par injection, d’outils<br />

de matriçage et de matrices progressives.<br />

En fait, il existe deux procédés d’électroérosion<br />

: par enfonçage et à fil. Dans le<br />

2<br />

<strong>Micronora</strong> inforMations - juillet 2009

P ROcéD é S D 'uSInagE<br />

isent : UGV + EDM<br />

Dans un contexte industriel, où les exigences de fonctionnalisation croissante vont de pair<br />

plus économique Au-delà des cas simples type "noir ou blanc" que les gens d’atelier<br />

l’acquisition de telle ou telle machine. <strong>Micronora</strong> ré-ouvre le débat avec AgieCharmilles…<br />

Combinaison intelligente des opération EDM et UGV chez Weidmuller<br />

Les barrettes à bornes sont des pièces<br />

en matière plastique multifonctions que<br />

Weidmuller (Detmold-Allemagne) produit<br />

par millions en différentes dimensions.<br />

Les inserts de moules étaient jusqu’à<br />

présent érodés par enfonçage avec des<br />

électrodes en graphite et fraisés en<br />

UGV (en 82 minutes !). En coopération<br />

avec GF AgieCharmilles Deutschland<br />

(GFAC-D), Weidmuller a effectué une<br />

étude de faisabilité destinée à améliorer la<br />

production de noyaux de moules. A l’aide<br />

de données Weidmuller, Corinna Kölle,<br />

ingénieur GFAC-D, a redéfini l’usinage. Une<br />

électrode en graphite a été conçue à cet<br />

effet, qui n’a érodé par enfonçage (Agietron<br />

Hyperspark 2 HS) que les nervures,<br />

L’électroérosion et le fraisage UGV comptent parmi<br />

les technologies phares actuelles dans le domaine<br />

de la production d’outils et de moules.<br />

Source : AgieCharmilles<br />

tandis que les volumes importants ont été<br />

traités par fraisage dur (Mikron XSM 400).<br />

Lors du fraisage UGV, l’objectif de précision<br />

était de 0.01 mm. Le second objectif<br />

était d’atteindre une qualité de surface<br />

avec Ra > 0.8 µm. Enfin, le temps total de<br />

fraisage ne devait pas dépasser 40 minutes.<br />

Selon Uwe Fiene, directeur Fabrication<br />

Mécanique Weidmuller, cet exemple<br />

premier cas, on plonge dans la matière de<br />

la pièce à usiner une électrode correspondant<br />

à la géométrie finale souhaitée pour<br />

la cavité typiquement tridimensionnelle,<br />

dans le second cas, on découpe avec une<br />

électrode à fil déroulant une géométrie au<br />

maximum bidimensionnelle dans une pièce<br />

à usiner. Depuis, le procédé d’électroérosion<br />

n’a pu être entièrement remplacé par<br />

aucun procédé alternatif.<br />

Son concurrent, le fraisage UGV est plus<br />

récent. Pendant des dizaines d’années, les<br />

fraiseuses conventionnelles étaient équipées<br />

de broches porte-fraises à faible<br />

vitesse de rotation qui limitaient les usinages<br />

aux outils en acier non trempé.<br />

"En 1992, lorsque Mikron a intégré dans les<br />

fraiseuses conventionnelles une broche portefraises<br />

haute vitesse de 42 000 tr/min, le fraisage<br />

s’est émancipé pour devenir un procédé<br />

Chez Weidmüller,<br />

la combinaison des opérations<br />

EDM et UGV permet de produire<br />

les inserts de moule<br />

pour l’outil d’injection<br />

destiné à la production<br />

de barrettes à bornes.<br />

Source : AgieCharmilles/Weidmüller<br />

montre que rien n’est "tout blanc ou tout<br />

noir" dans la planification de la technologie<br />

: "utiliser l’érosion par enfonçage pour tout<br />

fabriquer débouche sur des résultats précis,<br />

mais pas toujours assez rapides. Et tout fraiser<br />

peut se révéler non rentable en raison des<br />

fentes parfois étroites et profondes. Souvent,<br />

seule la combinaison des opérations UGV et<br />

EDM apporte la solution escomptée".<br />

d’usinage rapide et précis, en mesure d’usiner<br />

même les aciers trempés. Une autre impulsion<br />

innovante a ensuite été donnée par l’introduction<br />

des machines 5 axes. Les technologies<br />

étaient matures dès les années 2000, mais il a<br />

fallu convaincre l’industrie et c’est seulement à<br />

partir de 2003 que les entreprises l’ont adopté<br />

pour augmenter leur productivité".<br />

UGV ou EDM :<br />

comment choisir <br />

Dans quels cas est-il préférable d’utiliser<br />

l’UGV et dans quel cas l’EDM Au fil du<br />

temps, et souvent pressés par la demande<br />

des clients, les moulistes et fabricants d’outillages<br />

ont installé des automatismes qui les<br />

font s’orienter (presque) sans hésiter vers<br />

l’un ou l’autre des procédés.<br />

suite page 5<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

3

CONSTRUCTEUR DEPUIS PRÈS DE 50 ANS<br />

Rectifieuses de haute précision<br />

www.lipemec.com<br />

machines-outils<br />

■ RECTIFIEUSES PLANES<br />

CONVENTIONNELLES<br />

ET À COMMANDE NUMÉRIQUE<br />

■ RECTIFIEUSES CYLINDRIQUES<br />

MANUELLES, AUTOMATIQUES<br />

ET À COMMANDE NUMÉRIQUE<br />

■ PRESSES PNEUMATIQUES<br />

13, rue des Contrevaux 25290 ORNANS<br />

Tél. + 33 (0)3 81 62 40 10<br />

Fax + 33 (0)3 81 57 19 49<br />

E-mail : lipemec@wanadoo.fr RECONDITIONNEMENT DE TOUTES RECTIFIEUSES PLANES ET CYLINDRIQUES

P ROcéD é S D 'uSInagE<br />

L’outil de découpage fin (fine-blanking) complet<br />

avec les inserts de découpe fraisés assurant<br />

une coupe sans bavure de pédaliers de vélo<br />

chez Campagnolo (Italie).<br />

Source : AgieCharmilles/Campagnolo<br />

On utilise l’électroérosion lorsque les<br />

géométries sont complexes et que les<br />

surfaces sont difficiles d’accès par une<br />

fraise. On l’utilise aussi pour les formes<br />

(rainures, trous de formes quelconque) à<br />

grands rapports de forme (rapport longueur<br />

sur diamètre ou épaisseur), ainsi<br />

que pour la réalisation d’angles vifs 3D<br />

intérieurs. Lorsqu’une production a besoin<br />

d’être automatisée 24 heures sur 24 sans<br />

surveillance ou avec une surveillance minimum,<br />

l’EDM est préférable car l’enlèvement<br />

de matière est moins heurté et plus<br />

prévisible. Grâce aux progrès réalisés dans<br />

les ajouts d’additifs dans le diélectrique,<br />

l’EDM permet une qualité de surface et un<br />

"fini électroérosion" ajustable. Enfin, pour<br />

des pièces très complexes, le temps de<br />

programmation est plus court pour fraiser<br />

La Concept Cell permet de relier<br />

le fraisage UGV d’électrodes en<br />

graphite sur une Mikron HSM 300,<br />

l’électroérosion par enfonçage de<br />

cavités de moules sur une FO 350 S<br />

ainsi que la fabrication de pièces<br />

de production par fraisage UGV<br />

5 axes sur une Mikron HSM 400U<br />

et l’électroérosion par fil<br />

sur une AC Challenge V2.<br />

Source : AgieCharmilles<br />

une électrode que pour fraiser la forme<br />

dans la pièce.<br />

Le fraisage UGV génère des surfaces lisses,<br />

sans grain, alors que l’EDM exige un polissage<br />

pour arriver au même résultat. L’UGV<br />

sera préféré si la géométrie à usiner est<br />

facile d’accès et ouverte et si l’exigence de<br />

précision est forte. Même chose si le type<br />

d’usinage permet d’amortir le temps passé<br />

à la programmation. Enfin, certaines applications<br />

ne supportent pas que les pièces<br />

aient une couche superficielle affectée thermiquement,<br />

d’où le recours direct à l’UGV.<br />

UGV et EDM :<br />

comment marier les procédés <br />

Nous disions plus haut que les gens<br />

d’atelier s’orientent (presque) sans hésiter<br />

vers l’un ou l’autre des procédés. On<br />

aura compris que c’est ce "presque" qui<br />

justifie l’expertise de AgieCharmilles et de<br />

tous les autres fournisseurs de machinesoutils.<br />

Jens Thing explique que globalement<br />

les industriels ont aujourd’hui des idées<br />

assez claires. "Durant les dernières années<br />

et parce que nous proposons les deux procédés,<br />

nous avons fait beaucoup de pédagogie<br />

et beaucoup communiqué sur ce sujet. En<br />

augmentant le niveau de compétence de nos<br />

clients, nous perdons moins de temps, car ils<br />

arrivent avec des questions plus fines pour<br />

savoir quelles sont les nouvelles limites des<br />

deux technologies. Avant de faire l’achat, le<br />

client connaît généralement son besoin réel,<br />

son domaine d’activité et ses niches d’usinage<br />

et quand il vient nous voir, c’est bien souvent<br />

avec une pièce à la main et des questions<br />

sans réponse dans une zone intermédiaire.<br />

Car entre les zones de quasi-certitude où un<br />

procédé s’impose, il en existe une troisième où<br />

nos spécialistes peuvent dégager la solution la<br />

plus économique".<br />

Dans cette zone où les deux procédés<br />

ont tous deux des avantages, ce sont parfois<br />

les hommes qui font la différence, la<br />

qualité des programmeurs, les difficultés<br />

surmontées dans le passé, le parc machine,<br />

le choix de l’entreprise de travailler en<br />

cellules automatiques.<br />

Un outil d’injection<br />

pour machines à expresso<br />

en EDM et UGV<br />

Le propriétaire de l’entreprise Ernst Schaub<br />

présente l’insert de moule pour l’outil d’injection<br />

double Bec de machine à expresso.<br />

Source : Schaub Werkzeugbau AG<br />

L’exemple d’un outil d’injection double<br />

destiné à la production de becs pour<br />

machines à expresso montre comment<br />

la société Schaub Werkzeugbau AG<br />

(Willisdorf-Suisse) a mis en œuvre les<br />

procédés EDM et UGV de manière optimale.<br />

Elle a coordonné trois productions :<br />

celle des électrodes, celle des inserts<br />

de moule et celle du moule. Le cuivre<br />

a été retenu pour l’électrode afin de<br />

pouvoir reproduire la qualité de surface<br />

exigée de Ra 0.1 µm, ainsi que la forme<br />

des cavités complexes. Les électrodes<br />

d’ébauche et de finition ont été fraisées<br />

sur une Mikron HSM 400. Simultanément,<br />

les inserts de moule ont été préfraisés,<br />

alésés et le contour extérieur a été<br />

usiné sur une Robofil 310. Ils ont été<br />

trempés, usinés sur la Mikron HSM 400<br />

et finalement érodé par enfonçage sur<br />

une Roboform 40. La troisième séquence<br />

de production (moule) comprenait les<br />

cavités de moulage, le système de refroidissement,<br />

les alésages, les colonnes, les<br />

poussoirs et les éjecteurs. Le montage<br />

et l’échantillonnage ont été les dernières<br />

étapes de travail de la fabrication de cet<br />

outil d’injection double.<br />

suite page 7<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

5

Une complémentarité d’expertises<br />

dans les métiers du surmoulage, du moulage,<br />

du découpage, de l’emboutissage et de l’assemblage.<br />

E X P E R T I S E & I N N O V AT I O N<br />

CACTUS - RCS Besançon B 408 237 170 - PHOTO : P. GUENAT<br />

Chemin du bas des vignes<br />

F-25320 BOUSSIÈRES<br />

Tél. +33 (0) 381 565 136<br />

Fax +33 (0) 381 566 350<br />

pmpc@sideo.fr<br />

www.sideo.fr<br />

ISO TS 16949<br />

B E D E V I L L E R D T

P ROcéD é S D 'uSInagE<br />

Northeast : obtenir l’électrode<br />

directement à partir de la pièce<br />

Bâti du moule d’injection fabriqué en acier 1.2312 chez Hofmann Werkzeugbau.<br />

Source : AgieCharmilles/Northeast EDM<br />

Les meilleures synergies ressortent de<br />

l’enfonçage par étincelage combiné au<br />

fraisage haute vitesse. Si les grandes cavités<br />

sont finies en partie avec l’UGV les détails<br />

comme les géométries complexes, les<br />

nervures fines ou les fentes sont réalisées<br />

avec l’enfonçage par étincelage… mais les<br />

électrodes nécessaires peuvent également<br />

être fraisées. "Dans la réalisation de textures<br />

de surfaces spécifiques, on peut effectuer<br />

un usinage préliminaire de la géométrie par<br />

fraisage UGV et générer ensuite la surface<br />

désirée par enfonçage par étincelage. On<br />

peut donc fraiser en UGV les profils extérieurs<br />

d’une pièce d’un moule par injection, puis,<br />

avec un procédé d’enfonçage par étincelage,<br />

effectuer la forme et la texture véritables<br />

de la surface. Il en est de même pour les<br />

moules progressifs combinés, où les profils<br />

extérieurs de la plaque de base, de la plaque<br />

porte-moules, de la plaque porte-poinçons et<br />

de la matrice de découpage, sont fraisés par<br />

UGV, alors que les guides, les matrices et les<br />

poinçons sont découpés par étincelage avec<br />

une grande précision et un jeu minimum entre<br />

les lames. Mais également pour les pièces de<br />

production, l’utilisation des deux procédés,<br />

pour améliorer la rentabilité, représente un<br />

potentiel énorme. Le procédé qui s’adapte<br />

le mieux dans une situation déterminée à<br />

un certain moment de l’usinage est défini<br />

par les exigences de précision et d’économie.<br />

Connaissant ces limites et les potentiels des<br />

deux procédés, lorsqu’ils sont appliqués d’une<br />

manière optimisée, l’UGV et l’EDM peuvent<br />

réduire considérablement les temps de cycle<br />

et les coûts d’exploitation".<br />

Lorsque Northeast EDM (Massachusetts-<br />

USA) a reçu commande de l’industrie<br />

aéronautique pour la réalisation<br />

de fentes et d’un joint de compresseur<br />

rotatif, les premières réflexions ont<br />

conclu que l’enfonçage par étincelage<br />

traditionnel aurait été onéreux pour la<br />

réalisation des fentes. En effet, chacune<br />

d’elle devait être érodée avec un positionnement<br />

difficile de l’électrode.<br />

Une idée originale a permis d’avancer :<br />

et s’il était possible d’obtenir l’électrode<br />

directement à partir de la pièce<br />

et d’automatiser ainsi le cycle d’érosion<br />

Northeast EDM a fait réaliser<br />

12 électrodes façonnées en graphite<br />

"Poco C3" sous-dimensionnées de<br />

0,25 mm. Quatre électrodes sont serrées<br />

en même temps entre deux dispositifs<br />

dont la partie inférieure possède<br />

huit glissières plates. La moitié supérieure<br />

présente ainsi des canaux pour le<br />

lavage, qui sont nécessaires car l’usinage<br />

n’a pas lieu dans le diélectrique. Ensuite,<br />

les quatre dispositifs avec les électrodes<br />

sont serrés dans le bac de travail de la<br />

FO 51 à une distance définie avec précision<br />

dans le bac de travail. Les "joints<br />

pour compresseur rotatif" sont montés<br />

sur les supports des électrodes et peuvent<br />

donc être accrochés comme "électrodes"<br />

dans le chargeur d’électrodes<br />

de la FO 51.<br />

L’automatisation par intégration<br />

de machines-outils<br />

La "croix suisse" a été usinée en tant que noyau<br />

par électroérosion à fil sur une machine FI 440 CC<br />

pour obtenir un état de surface de Ra 0.6 µm et une<br />

tolérance de contour de ±2 µm. Source : AgieCharmilles<br />

Il y a longtemps que l’automatisation<br />

a trouvé sa place dans l’univers des<br />

machines-outils. Et selon Jens Thing, "c’est<br />

le secteur de croissance le plus spectaculaire<br />

tant pour l’EDM que pour l’UGV et pour<br />

l’intégration des deux procédés de production.<br />

L’apparition il y a quelques années de cellules<br />

de production automatique incluant un centre<br />

d’usinage 5 axes, un robot d’alimentation<br />

Workmaster de 3R Systems et des palettes de<br />

transport des pièces a tout changé".<br />

Les électrodes en graphite sont serrées entre<br />

deux dispositifs dotés de canaux plats de lavage.<br />

La pièce devient une électrode dans<br />

ce que l’on appelle le procédé d’inversion.<br />

Source : AgieCharmilles/Northeast EDM<br />

suite page 9<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

7

MIKRON HSM 400U ProdMed<br />

La série HSM se démarque par sa précision,<br />

sa dynamique exceptionnelle et sa haute<br />

vitesse d'usinage. Elle présente également<br />

un excellent dispositif d'élimination des<br />

copeaux, une haute flexibilité, une ergonomie<br />

optimale et une automatisation parfaitement<br />

intégrés. La conception de cette série de<br />

machines rassemble savoir technique et le<br />

fruit de longues années d'expérience en<br />

usinage à grande vitesse.<br />

Efficacité unique<br />

La flexibilité des moyens de production étant<br />

primordiale dans le domaine médical, Mikron,<br />

avec sa série MedTech, allie flexibilité et<br />

haute productivité.<br />

AGIE CHARMILLES SAS<br />

12 avenue du 1er Mai<br />

91120 PALAISEAU<br />

Tél : 01 69 31 69 99<br />

Fax : 01 69 31 69 67<br />

contact@fr.gfac.com<br />

www.gfac.com/fr<br />

Production avec grande vitesse<br />

Achieve more...

P ROcéD é S D 'uSInagE<br />

Le 3D µEDM Milling de Sarix<br />

Le µEDM de Sarix combine les capacités de<br />

micro-perçage, micro-enfonçage et microfraisage<br />

3D sur une seule machine. La<br />

commande multi-axes µEDM CNC, l’unité<br />

SX-WDress et la gamme de broches rotatives<br />

de haute précision fournissent aux<br />

outilleurs et constructeurs de moules une<br />

grande flexibilité. Au-delà du prototypage,<br />

Sarix a développé un grand nombre d’options<br />

et de solutions permettant de configurer<br />

la machine µEDM pour répondre aux<br />

exigences de la production de série.<br />

Sur la nouvelle machine SX-200 µEDM<br />

Milling, la commande SX-CU 3D et le<br />

Multi-Axis-µEDM offrent de nouvelles<br />

possibilités dans le micro-fraisage "3D<br />

Micro-Milling". La machine utilise une<br />

La Concept Cell de AgieCharmilles, par<br />

exemple, réunit plusieurs procédés d’usinage.<br />

Elle permet de relier le fraisage à<br />

grande vitesse d’électrodes en graphite<br />

sur une Mikron HSM 300, l’électroérosion<br />

par enfonçage de cavités de moules<br />

sur une FO 350 S ainsi que la fabrication<br />

de pièces de production par fraisage à<br />

grande vitesse à cinq axes sur une Mikron<br />

HSM 400U et l’électroérosion par fil sur<br />

une AC Challenge V2. La connexion des<br />

machines-outils est effectuée par un appareil<br />

de manutention à six axes et à déplacement<br />

linéaire de Fanuc Robotics qui<br />

alimente au total neuf mandrins de serrage<br />

(System 3R) à partir de 492 positions de<br />

magasin pour palettes. Tous les processus<br />

sont gérés automatiquement par un microordinateur<br />

central équipé d’un logiciel de<br />

commande de cellules correspondant.<br />

La tendance chez les clients, même au<br />

sein des PME, est au travail en réseau des<br />

La pièce nécessite<br />

un fraisage de cinq fentes<br />

sans bavure et à angles vifs<br />

sur la demi sphère.<br />

Source : Sarix<br />

broche rotative à compensation continuelle<br />

d’usure d’électrode et une unité<br />

intégrée d’affûtage d’électrode “Micro<br />

Wire-EDM”. Ces deux particularités, sans<br />

concurrence sur le marché, permettent de<br />

réaliser des cavités en "pièce bonne finie",<br />

en une seule opération sans devoir intervenir<br />

sur la machine, sans changer l’outil et<br />

sans changer la pièce.<br />

machines, à la modélisation et la gestion<br />

informatique (Workflow), à l’organisation<br />

du travail… Pour cela les procédés UGV,<br />

mais surtout les procédés EDM se prêtent<br />

au travail sans surveillance 24 h sur 24.<br />

Jens Thing considère que la base industrielle<br />

de AgieCharmilles est en Europe et<br />

qu’elle doit y rester. "Même si nous vendons<br />

des machines en Asie, notre base est en<br />

un seul serrage d’électrode<br />

chez aurora Micro Machine<br />

Pour répondre à une demande de faisabilité<br />

concernant 1’usinage par micro-érosion<br />

d’une cavité pour un client du secteur<br />

médical, Aurora Micro Machine était<br />

convaincu que la machine SARIX de microfraisage<br />

3D par érosion était la meilleure<br />

solution. Le principal défi de cet usinage<br />

consistait à micro-fraiser en 3D le rayon<br />

de fond de la cavité (Ø 5,2 mm, profondeur<br />

1,7 mm) en la raccordant parfaitement à la<br />

demi sphère (Ø 1,5 mm) et au plat se trouvant<br />

au-dessus de la demi sphère. La pièce<br />

exigeait en plus un fraisage de cinq fentes<br />

(largeur 0,18 mm, profondeur 0,4 mm) sans<br />

bavure et à angles vifs sur la demi sphère.<br />

Au niveau de la faisabilité, la question fut<br />

posée de savoir s’il était possible d’usiner<br />

toutes ces formes en une seule fois et sans<br />

aucun usinage ultérieur. L’unité SX-Wdress,<br />

intégrable sur la machine, ainsi que le logiciel<br />

SX - µEDM Milling CAM ont permis de<br />

façonner sur la machine SX-200 toutes les<br />

électrodes nécessaires pour cet usinage en<br />

utilisant un serrage unique de l’électrode.<br />

Trois électrodes ont été utilisées avec<br />

un diamètre de 0,87 mm pour l’ébauche,<br />

0,35 mm pour la semi finition et la finition<br />

et 0,16 mm pour la finition des fentes. Avec<br />

la réalisation de cette cavité, il apparaît<br />

clairement que la méthode d’un seul serrage<br />

de l’électrode pour le micro-fraisage<br />

constitue un avantage indiscutable tant au<br />

niveau précision qu’au niveau du coût de<br />

fabrication.<br />

Les aubes de type Pelton usinées sur un centre Mikron<br />

UCP 600 Vario chez OMB (Allemagne).<br />

Source : AgieCharmilles/OMB<br />

Europe et c’est là que nous devons développer<br />

le savoir-faire de nos clients. Nous vendons<br />

autant de savoir-faire en Chine, mais nous<br />

compensons en Europe avec des systèmes<br />

d’automatisation. Comment Si vous prenez<br />

une machine sans automatisation et que<br />

vous avez envie de la faire tourner 24 heures<br />

sur 24, en Europe vous aurez besoin d’argent<br />

pour payer les ouvriers pendant ses<br />

24 heures. En Chine, avec la même machine,<br />

le produit sera moins cher. Mais lorsque nous<br />

fournissons des systèmes d’automatisation<br />

à des prix acceptables, la composante "personnel"<br />

étant éliminée, nous rétablissons une<br />

forme d’équilibre, car en production pure, nous<br />

mettons les Européens au même niveau que<br />

les Chinois". ■<br />

Jean-Yves Catherin<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

9

INSTITUT DE RECHERCHE<br />

500 personnes<br />

6 départements<br />

de recherche<br />

savoir-faire<br />

automatique<br />

mécanique<br />

optique<br />

électronique<br />

temps-fréquence<br />

énergie<br />

microtechniques<br />

nanotechnologies<br />

cultiver<br />

l’innovation,<br />

de la recherche<br />

fondamentale<br />

au partenariat<br />

industriel<br />

www.femto-st.fr<br />

usinage, outillage,<br />

prototypes & séries<br />

pour les activités<br />

de haute précision<br />

<br />

Espace Valentin - Impasse Alouette II<br />

BP 3083 - 25047 BESANÇON CEDEX<br />

Tél. +33 (0)3 81 47 42 60<br />

Fax +33 (0)3 81 50 36 35<br />

E-mail : contact@cicafil.com<br />

De la très petite à la très grosse pièce,<br />

en maîtrisant et combinant<br />

les technologies de pointes<br />

dans le domaine des microtechniques,<br />

CICAFIL répond de manière efficace et rapide<br />

aux problèmes les plus complexes<br />

en matière de pièces destinées<br />

aux secteurs d’activités<br />

de haute précision les plus exigeants.<br />

www.cicafil.com<br />

VERSION 2000<br />

L’innovation Cicafil une valeur ajoutée pour votre activité

MécanI quE / InnO vatIOn<br />

Un mandrin Yerly<br />

pour centrer toutes les carrures<br />

Michel Yerly est maître-mécanicien, et le mandrin 4 mors auto-centrant 2 + 2 qu’il vient de concevoir,<br />

petite merveille d’ingéniosité, porte la trace de ce savoir-faire.<br />

Lorsqu’il commence dans la sous-traitance<br />

mécanique, il y a une vingtaine d’années, la<br />

concurrence est si forte que Michel Yerly,<br />

directeur de la PME Yerly (Delémont -<br />

Suisse), sent rapidement le besoin de trouver<br />

un produit propre. Le temps passe et il<br />

se spécialise dans les pré-régleurs d’outils.<br />

Ceux-ci sont équipés de systèmes de<br />

palettisation qu’il développe lui-même, car<br />

il veut s’affranchir des systèmes commerciaux.<br />

La palettisation est faite par un système<br />

(qu’il brevette) comportant quatre<br />

billes en métal dur et une lame ressort.<br />

Du pré-réglage<br />

à l’embase de palette<br />

Au vu des bons résultats qu’il a dans la<br />

palettisation pour le pré-réglage, il se pose<br />

la question de palettiser une machine<br />

d’usinage et expose un premier système<br />

au SIAMS en 2002. Pendant le salon,<br />

Michel Yerly explique le fonctionnement de son mandrin<br />

auto-centrant 2 + 2. Source : Jean-Yves Catherin<br />

l’horloger Lang (Porrentruy - Suisse) lui<br />

demande s’il peut mettre des pinces sur<br />

ces posages. "Nous avons laissé la pince<br />

de côté et conçu un mandrin 4 mors pour<br />

remplacer la pince. Au vu de ce succès,<br />

d’autres horlogers ont demandé le même<br />

système, mais pour pénétrer ce marché, il<br />

nous fallait trouver un "plus" et ce plus fut de<br />

développer du serrage, c’est-à-dire proposer<br />

au client toute une panoplie de moyens de<br />

serrage (plaquage, mandrin, pinces…). Nous<br />

nous sommes donc concentrés sur l’embase<br />

et pour actionner les mandrins, plaqueurs ou<br />

brides, nous avons imaginé de faire passer l’air<br />

comprimé à travers les pieds d’appui percés".<br />

Centrer les carrures<br />

automatiquement<br />

sur un mandrin 4 mors<br />

Ce système a intéressé un grand horloger<br />

jurassien qui se demandait comment il<br />

pouvait serrer facilement des boîtiers de<br />

montres (carrures) pour les usiner. "Le problème<br />

est bien connu de tous les horlogers et<br />

leur demande beaucoup de temps de réglage<br />

pour obtenir une carrure bien serrée avec le<br />

minimum de déformation. Les carrures sont<br />

étampées avec une certaine tolérance et si l’on<br />

a des lots différents avec des pièces mélangées,<br />

certaines seront à la tolérance mini et d’autres<br />

à la tolérance maxi. Comme elles sont serrées<br />

avec une pince ou un mandrin 4 mors rigide,<br />

la différence de cote génère un décentrage et<br />

un mauvais serrage, car les mors d’appui s’arrêtent<br />

sur la cote la plus haute, provoquant une<br />

ovalisation des usinages après desserrage. Fort<br />

de ce constat, nous avons conçu un mandrin<br />

4 mors auto-centrant 2 + 2".<br />

Pour cela, Yerly Mécanique reprend le mandrin<br />

4 mors qui existait déjà, et différencie<br />

l’axe "3h-9h" de l’axe "6h-12h", avec un jeu<br />

de mors maîtres directement reliés sur<br />

le tirant de la machine et l’autre monté<br />

Un mandrin Yerly et une carrure de montre<br />

avec indication des cotes mini et max.<br />

Source : Jean-Yves Catherin<br />

sur rondelle élastique avec un décalage de<br />

0,5 mm. Quand on actionne le tirant de<br />

la machine, les deux mors esclaves vont<br />

toucher en premier la carrure la centrant<br />

sur 6h-12h. Ensuite, le mouvement de ses<br />

deux mors s’arrête, le tirant continue de<br />

se déplacer jusqu’à ce que les deux autres<br />

mors touchent et centrent la carrure sur<br />

3h-9h. La différence est prise grâce aux<br />

rondelles ressorts dont la compression<br />

peut-être réglée à la demande au moyen<br />

d’une clé.<br />

Ce mandrin auto-centrant 2 + 2 présente<br />

l’originalité d’être palettisable (possibilité<br />

de le mettre sur une autre machine avec<br />

une répétabilité de 2 µm). Il va être<br />

testé prochainement en production chez le<br />

client. En dehors des usineurs de boîtiers,<br />

il pourrait trouver des applications dans les<br />

domaines médicaux, mécanique de précision<br />

et reprise de décolletage pour tous les<br />

serrages demandant un auto-centrage. ■<br />

Jean-Yves Catherin<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

11

En Franche-Comté, à Besançon,<br />

dans une région d’Europe reconnue<br />

comme pôle des microtechniques,<br />

UND dispose sur une même zone<br />

géographique, de complémentarités<br />

industrielles et scientifiques.<br />

UND met à votre disposition<br />

son savoir-faire et une situation<br />

privilégiée.<br />

UND SAS - rue de la Gare - 25770 FRANOIS - Tél. : 03 81 48 33 10 - Fax : 03 81 59 94 80 - E-mail : contact@und.fr - www.und.fr

MéDIcal / InnO vatIOn<br />

Des tubes de précision pour le médical<br />

À partir du concept client, Texpart étudie des produits de type profilés ou tubes de haute technicité<br />

et développe la meilleure solution technologique.<br />

Société de<br />

conseil et de<br />

développement,<br />

Texpart<br />

Technologies<br />

étudie à partir d’un cahier<br />

des charges technique et financier<br />

des machines transfert spéciales pour<br />

des pièces tubulaires. Jacques Nicolle,<br />

son directeur, montre régulièrement un<br />

petit tube monté en porte-clé usiné à la<br />

façon des stents médicaux. A 30 cm de<br />

distance, on ne distingue rien et il faut<br />

tordre légèrement le tube pour découvrir<br />

une découpe laser presque invisible d’une<br />

largeur de 0,2 µm qui donne au tube une<br />

certaine flexibilité. "Cette technique a été<br />

utilisée pour le développement de sondes<br />

endoscopiques et de cathéters. Aujourd’hui,<br />

ces instruments sont en nickel-titane, mais<br />

nous pouvons les réaliser en tube inox pour<br />

dix fois moins cher. Ces tubes sont usinés<br />

à l’aide d’un laser Yag 4 axes. Alors que<br />

les lasers industriels du marché travaillent<br />

par rapport à l’axe du tube, notre procédé<br />

présente la particularité de décaler l’axe<br />

du laser par rapport au tube. Le tube reste<br />

fixe et le laser se déplace permettant ainsi<br />

d’avoir des découpes droites alors que d’ordinaire,<br />

elles ont une forme de biseau passant<br />

par le centre".<br />

De l’automobile<br />

au médical<br />

Endoscopes Cathéters Texpart qui<br />

travaille aujourd’hui beaucoup pour le<br />

médical est arrivé à ces marchés par celui<br />

Siewal est spécialisée dans la production de tubes très techniques découpés au laser. Source : Texpart<br />

de l’automobile. La société a notamment<br />

développé pour la société Bosch une<br />

machine qui a permis de fabriquer 2800<br />

injecteurs/heure pour abaisser le coût de<br />

l’injecteur à 0,38 e. Le process comprenait<br />

la découpe du tube, sa déformation<br />

à froid, puis le refoulement du tube pour<br />

emprisonner un second tube plus petit<br />

servant d’injecteur, et enfin le cintrage de<br />

l’ensemble.<br />

Par le biais de sa société Siewal, Texpart<br />

travaille en ce moment sur une application<br />

où il est question de produire 2<br />

millions de pièces/mois. La société a également<br />

développé des machines transfert<br />

pour produire des trocarts, gros tubes<br />

biseautés de percement qui favorisent le<br />

passage des instruments chirurgicaux, des<br />

aiguilles hypodermiques, des canules… La<br />

société travaille également avec le groupe<br />

Heraeus pour la fabrication de stents<br />

en divisant le prix par deux avec une<br />

meilleure qualité.<br />

Une autre entité de Texpart, Métaux<br />

Précieux, est spécialisée dans la fabrication<br />

de pièces pour le médical à partir<br />

de métaux précieux en synergie avec<br />

Siewal, notamment pour les électrodes<br />

faites à partir de tubes en platine irridié<br />

(10 %), un alliage implantable où Texpart<br />

livre, grâce à Siewal, un produit complet<br />

terminé. Métaux Précieux fabrique également<br />

des électrodes en or (pour Horiba<br />

ABX) qui servent de capteurs de comptage<br />

pour les globules blancs et rouges<br />

dans le sang.<br />

Construire la machine<br />

autour de la pièce<br />

Pour construire ses machines spéciales,<br />

Jacques Nicolle explique que sa société<br />

travaille à l’inverse des entreprises qui<br />

traditionnellement donnent le plan d’une<br />

pièce et le cahier des charges en attente<br />

d’un prix. "Nous demandons au client quel<br />

est le prix objectif qu’il aimerait avoir pour<br />

correspondre au marché et être en mesure<br />

de vendre à un prix compétitif. A partir de<br />

là, nous cherchons la solution industrielle la<br />

mieux adaptée à sa demande (profilés aluminium<br />

de précision, fils et tubes de précision,<br />

fonderie cire perdue, procédé MIM, métaux<br />

précieux)". ■<br />

Yann Clavel<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

13

Être partenaire<br />

dans toutes les étapes de production<br />

C’est aller plus loin<br />

Z.I. La Louvière - 1, route de Besançon - F 25 480 PIREY<br />

Tél. 03 81 47 41 00 - Fax : 03 81 80 94 57 - E-mail : sopil@sopil.fr<br />

www.sopil.fr<br />

Pièces en bande<br />

pour l’électronique et la téléphonie<br />

Circuits découpés complexes<br />

Pièces assemblées et contactées<br />

par sertissage ou par soudure<br />

Pièces découpées pour la connectique<br />

O U T I L L A G E - D É C O U P A G E<br />

CACTUS - RCS Besançon B 408 237 170 - Photos : Pierre Guénat

MéDIcal / InnO vatIOn<br />

Après le dentaire,<br />

Delcam attaque l’orthopédie<br />

Delcam proposait déjà des applications dédiées au secteur dentaire comme DentCAD et DentMILL.<br />

Il s’engage désormais plus loin dans le médical avec les logiciels OrthoMODEL et OrthoMILL pour la podologie.<br />

Fournisseur de logiciel<br />

généraliste de type mécanique,<br />

mais conscient de<br />

l’évolution des marchés,<br />

Delcam avait identifié des<br />

marchés de niche CFAO<br />

dont le domaine du dentaire.<br />

Il y a maintenant<br />

quatre ans, la société avait<br />

créé DentMILL, un logiciel<br />

d’usinage pour la fabrication<br />

des éléments et plus<br />

récemment DentCAD,<br />

logiciel de conception<br />

dédié à la création de restaurations<br />

dentaires dont<br />

les chapes, les couronnes<br />

et les bridges. Aujourd’hui,<br />

Delcam propose un programme<br />

équivalent pour les semelles<br />

orthopédiques avec les logiciels OrthoMILL<br />

et OrthoMODEL.<br />

Créer des semelles directement<br />

à partir de l’empreinte<br />

du pied du patient<br />

Pour le dentaire, DentCAD accepte des<br />

données de n’importe quel scanner exportant<br />

en format STL et de la même façon,<br />

les parcours de DentMILL peuvent être<br />

usinés sur tout type de machine à commande<br />

numérique. Toutes les fonctionnalités<br />

de DentMILL sont basées sur la<br />

technologie de logiciels d’usinage phare<br />

PowerMILL. Ceci permet au logiciel d’offrir<br />

un grand panel de stratégies qui ont déjà<br />

fait leurs preuves, même en 5 axes.<br />

Pour les semelles orthopédiques, la combinaison<br />

des deux programmes OrthoMODEL<br />

et OrthoMILL fournit une solution complète<br />

autant dans le domaine du confort que du<br />

médical. De la même manière, le processus<br />

est mené par une série de menus faciles à<br />

Delcam offre une solution de CFAO complète, de l’image<br />

digitalisée à la fabrication de la prothèse finale. Source : Delcam<br />

utiliser qui incorpore la terminologie de<br />

cette industrie. Cela facilite l’adaptation sur<br />

le logiciel, même pour ceux qui n’ont aucune<br />

expérience en CFAO. Les deux programmes<br />

sont ouverts. OrthoMODEL prend des données<br />

de n’importe quel scanner ou outil<br />

de mesure, puis OrthoMILL accepte les<br />

modèles de n’importe quel système de CAO<br />

et transmet les instructions d’usinage à n’importe<br />

quelle machine à commande numérique.<br />

"Nous avons également mis en place la<br />

possibilité de créer des semelles directement<br />

à partir de l’empreinte digitalisée du pied du<br />

patient, pour fabriquer l’orthèse en divers matériaux,<br />

comme par exemple en fibre de carbone".<br />

Bruno Gubala, directeur commercial Delcam,<br />

poursuit en précisant que les modifications<br />

peuvent être apportées directement au scan<br />

du pied du patient, pendant la création de<br />

la semelle orthopédique. En superposant<br />

les deux fichiers l’un sur l’autre, les changements<br />

sont faciles à identifier. "Le fait d’utiliser<br />

OrthoMODEL et OrthoMILL réduit considérablement<br />

le temps de préparation de la semelle<br />

orthopédique. L’utilisation d’un système assisté<br />

par ordinateur, garantit la précision et la qualité<br />

Delcam propose les logiciels OrthoMODEL et OrthoMILL<br />

pour la conception de semelles orthopédiques. Source : Delcam<br />

des éléments, dont jouissent déjà d’autres secteurs<br />

du monde de la chaussure".<br />

Pour le sport et le confort<br />

des individus<br />

L’application podologie est commercialisée<br />

depuis plus d’un an, notamment en<br />

Angleterre, avec de grands succès dans le<br />

domaine du sport. C’est ainsi que le club de<br />

football de Manchester United s’est équipé<br />

pour faire faire des semelles spécifiques<br />

pour chacun de ses joueurs. "Ce marché est<br />

en train de se développer avec une demande<br />

croissante pour le confort du patient (ne plus<br />

boiter, atténuer un mal de dos…)". En ce qui<br />

concerne la commercialisation, Delcam sera<br />

aussi prudent que pour le dentaire : "Les<br />

prothésistes dentaires et les podologues ont des<br />

langages spécifiques et nous, en tant que généraliste<br />

CFAO, nous n’avons pas ce langage. Pour<br />

le dentaire, nous travaillons avec un partenaire,<br />

la société Ovatec qui connaît bien le milieu. Pour<br />

l’orthopédie, nous ferons de même…". ■<br />

Yann Clavel<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

15

MéDIcal / PRODuctIOn<br />

Tornos : plus de 1200 tours nouvelle génération<br />

vendus au médical<br />

Chaque marché pose ses conditions particulières<br />

quant aux pièces qui lui sont proposées.<br />

Pour le médical, Tornos fournit des<br />

réponses non seulement sur le plan des<br />

machines, mais en plus avec des solutions<br />

de production complètes.<br />

Avec la Micro 8, Tornos dispose d’un tour<br />

automatique à sept axes CNC permettant<br />

une précision dans les tolérances de<br />

+/- 0,001 mm. Le tour est idéal pour l’usinage<br />

de pièces sans reprise, spécialement dans le<br />

domaine dentaire, telles les vis pour l’assemblage<br />

des implants, ainsi que certains piliers.<br />

Avec ses trois, voire quatre outils simultanés,<br />

la DECO 10e permet des contre-opérations<br />

à 100 % en temps masqué. Avec ses 9 ou<br />

11 axes CNC simultanés, ce tour convient<br />

bien à l’usinage sans reprise de pièces pour<br />

l’orthopédie, le trauma, la motion et le<br />

maxilo-facial, telles les vis de petite dimension.<br />

La DECO 13e est utilisée pour l’usinage<br />

des implants disque/cage (Spacer)<br />

en PEEK, un matériau de la famille des<br />

polymères, utilisé pour sa robustesse dans<br />

la chirurgie reconstructive.<br />

Les tours automatiques DECO 20a/26a<br />

et DECO 20e/26e, se prêtent à l’usinage<br />

sans reprise de pièces du domaine de l’orthopédie<br />

et du trauma, telles les vis à os<br />

en tout genre, les applications/ensembles<br />

pour la chirurgie lombaire et cervicale<br />

(spine), ainsi que les appareils et turbines<br />

dentaires.<br />

Tornos propose aussi sur des produits<br />

multibroches MultiAlpha des solutions<br />

pour l’usinage en moyennes et grandes<br />

séries de pièces dédiées au médical. A ce<br />

jour un ensemble poly axial (tête, écrou et<br />

vis) peut être usiné sans reprise avec des<br />

temps de cycles très performants. ■<br />

Le tour la DECO 10e convient aux applications<br />

médicales comprenant des micro-composants<br />

pour système vasculaire, prélèvement de tissu<br />

ou micro-chirurgie.<br />

Source : Tornos<br />

Dixi Medical contribue à la destruction<br />

des tumeurs cérébrales<br />

On sait enregistrer et traiter les pointes de l’EEG<br />

avec des électrodes posées directement<br />

au contact du cortex cérébral.<br />

Source : Dixi Medical<br />

En 2006, le professeur Alexandre<br />

Carpentier et son équipe avaient réalisé<br />

une première chirurgicale à l’hôpital de<br />

La Pitié-Salpêtrière de Paris, en détruisant<br />

des métastases dans le cerveau avec<br />

un laser. Il fut alors décidé de transposer<br />

cette technique au traitement de l’épilepsie.<br />

La méthode mise au point utilise<br />

le fait que la chaleur produit, à partir de<br />

46°C, une nécrose des tissus. La technique<br />

combine un laser et une IRM qui<br />

permettent de contrôler en temps réel<br />

la température délivrée au sein de la<br />

tumeur.<br />

A Besançon, Dixi Microtechniques, spécialiste<br />

reconnu pour la conception et<br />

la fabrication d’électrodes destinées à<br />

la neurochirurgie fonctionnelle et stéréotaxique,<br />

a développé dès les années<br />

70 des électrodes en étroit partenariat<br />

avec une équipe de chercheurs et chirurgiens<br />

du CHU de Rennes. Sa gamme<br />

complète d’électrodes et les instruments<br />

associés sont distribués sous la marque<br />

Dixi Medical.<br />

Forts de leurs expériences, c’est donc<br />

tout naturellement que le Professeur<br />

Carpentier et les ingénieurs de Dixi<br />

Microtechniques travaillent à la mise<br />

au point d’une nouvelle électrode qui<br />

permettra, à l’issue des enregistrements<br />

électrophysiologiques, une destruction<br />

par laser de la zone épileptogène. José<br />

Moya, commercial Dixi Medical, est très<br />

confiant : "Nous nous connectons avec une<br />

IRM interventionnelle et l’équipement permet<br />

une destruction précise et sélective de la<br />

zone à traiter, sans dommage aucun pour les<br />

zones voisines". Dans un environnement<br />

alliant haute technicité et grande précision,<br />

cette société franc-comtoise est<br />

prête à relever un nouveau défi : un outil<br />

pour une chirurgie mini-invasive dans le<br />

traitement de l’épilepsie. ■<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

17

L’IMAGINATION<br />

Analyse l Savoir-faire l Réponse technologique<br />

Étude et réalisation<br />

de machines spéciales et d’assemblage<br />

automatiques et semi-automatiques<br />

Transferts linéaires ou rotatifs<br />

Systèmes de chargement<br />

et déchargement par palettisation<br />

Amenage<br />

Sélection par bols vibrants & centrifugeuses<br />

Machines de contrôle et vision<br />

Produits standards<br />

Demandez<br />

notre<br />

documentation<br />

ARTECHNIC FRANCE<br />

LES FINS - F-25500 MORTEAU<br />

Tél. 33 (0)3.81.68.39.80<br />

Fax 33 (0)3.81.67.06.42<br />

E-mail : contact@artechnic.com<br />

@ www. artechnic.com

H ORl O g ERIE / InnO vatIOn<br />

Ultra Précision SA se diversifie<br />

vers l’horlogerie et le médical<br />

Champion de la connectique, mais pas à l’abri des fluctuations de ce secteur, le suisse Ultra Précision<br />

rachète Lemco SA et se diversifie vers deux secteurs porteurs : le médical et l’horlogerie.<br />

Des pièces techniques<br />

et précises<br />

Avec ses 50 CNC multi-axes, Lemco est plus spécialisée dans la petite et moyenne série. Source : Ultra Précision<br />

En septembre 2008, Ultra Précision<br />

rachetait Lemco SA créée en 1976 par<br />

Robert Lehmann. "Nous sommes spécialisés<br />

et mondialement connus dans le<br />

domaine de la connectique et aujourd’hui,<br />

nous nous lançons sur deux autres marchés,<br />

l’horlogerie et le médical (appareillage)".<br />

Ultra Précision a développé une forte expertise<br />

dans les pièces femelles de connecteurs.<br />

Source : Ultra Précision<br />

Gérald Martinez, responsable marketing<br />

Ultra Précision, ajoute que "la juxtaposition de<br />

ces deux informations ne doit rien au hasard et<br />

qu’il s’agit en fait d’une fusée à deux étages articulée<br />

autour d’une stratégie de diversification".<br />

S’ouvrir<br />

vers des secteurs porteurs<br />

Ultra Précision est donc l’un des leaders<br />

de la connectique. Installée à Monthey<br />

(Suisse) dans le "connectic valley" depuis<br />

1965, l’entreprise réalise des contacts qui<br />

se montent dans les connecteurs, avec une<br />

forte compétence pour les pièces femelles.<br />

Forte d’un parc de 450 machines, elle réalise<br />

des séries de 1 000 pièces jusqu’à plusieurs<br />

millions (prototypes, petits, moyens<br />

et grands volumes) dans des diamètres<br />

allant de 0,3 à 16 mm de diamètre et dans<br />

des métaux ferreux (inox, 1.4435 horloger,<br />

20AP, inconel, invar…) et non ferreux (cuivreux,<br />

cuivre-béryllium, bronze, laitons…).<br />

"Lemco a développé une gamme à la fois<br />

complémentaire et concurrente de la nôtre.<br />

Complémentaire grâce à ses 50 CNC multiaxes,<br />

elle est spécialisée dans la petite et<br />

moyenne série. Aujourd’hui nous disposons<br />

"Chaque connecteur est constitué à une<br />

extrémité d’une prise mâle et à l’autre<br />

d’une prise femelle qui viennent s’enficher<br />

sur leurs homologues femelle et mâle.<br />

Traditionnellement les pièces mâles sont<br />

moins complexes à exécuter tandis que les<br />

femelles sont d’abord décolletées avant des<br />

opérations de perçage, puis de réalisation<br />

de une à dix fentes différentes qui permettront<br />

de resserrer le corps de connecteur<br />

de façon à contrôler une force de rétention<br />

mâle/femelle entre minima et maxima. Et<br />

toute la fonction (et la qualité) du connecteur<br />

est réalisée par cette pièce".<br />

d’une offre élargie et renforcée auprès de<br />

tous nos clients. Depuis 5 ans, nous avons<br />

une progression constante de chiffre d’affaires<br />

de 18 %. Acquérir Lemco, c’est redynamiser<br />

le groupe et faire l’acquisition de nouveaux<br />

clients car nous avons un potentiel important<br />

mais les marchés de la connectique étant très<br />

volatils, nous avons toujours besoin de nous<br />

diversifier vers d’autres marchés porteurs<br />

comme l’horlogerie et le médical".<br />

Une cellule spécialisée<br />

avec des tours CNC Multi-Axes<br />

Aujourd’hui, le groupe Ultra Précision possède<br />

trois sites : Ultra Précision à Monthey,<br />

Lemco à Vionnaz et sa filiale Albetec au<br />

Tessin. Les 50 CNC de Lemco qui font<br />

aujourd’hui de la connectique et un peu<br />

d’horlogerie, sont spécialisées sur des<br />

matières type connectique (non ferreux)<br />

alors qu’une nouvelle cellule, en création,<br />

sera consacrée aux matières horlogères et<br />

médicales (inox, 20AP…). ■<br />

Yann Clavel<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

19

LIGUE DE FRANCHE-COM<br />

DE TENNIS<br />

Dans le Grand Besançon,<br />

au cœur du Pôle<br />

des microtechniques,<br />

TEMIS,<br />

technolpole multi sites<br />

microtechniques et santé,<br />

vous accueille<br />

ISI-FC<br />

IAE<br />

(INSTITUT D’ADMINISTRATION<br />

DES ENTREPRISES)<br />

MECASEM<br />

CTMN<br />

CETEHOR<br />

IUT<br />

UNIVERS<br />

DE FRANCHE-<br />

CAMPUS DE LA BOULO<br />

CENTRE INTERNATIONAL<br />

DE SÉJOUR<br />

PALAIS DES SPORTS<br />

CIC CHU<br />

ISIF<br />

INSTITUT SUPÉRIEU<br />

DE FRANCH<br />

(GÉNIE BIOM<br />

EXTENSION CENTRE HOSPITALIER<br />

UNIVERSITAIRE JEAN MINJOZ<br />

CENTRE HOSPITALIER UNIVERSITAIRE<br />

JEAN MINJOZ<br />

UFR MÉDECINE PHARMACIE<br />

PROGRAMMES DE LOGEMENTS<br />

COVALIA<br />

BIBLIOTHÈQUE UNIVERSITAIRE<br />

INSTITUT<br />

FÉDÉRATIF<br />

DU CANCER<br />

(faisabilité en cours)<br />

DON DU SOUFFLE<br />

ÉTABLISSEMENT FRANÇAIS DU SANG<br />

(SALLE BLANCHE, SERVICES, INCUBATEUR)<br />

INSTITUT DE BIOINGÉNIEIRE<br />

CELLULAIRE ET TISSULAIRE<br />

INSERM<br />

PROJET MAISON DE VILLE<br />

TX-CELL<br />

DIACLONE<br />

R&D BIOTECH<br />

JUSSIEU AMBULANCE<br />

PARC EUROMÉDECINE<br />

L'INSTITUT E. BELIN<br />

(TÉLÉMÉDECINE)<br />

ÉTUDES DE FAISABILITÉ EN COURS<br />

ÉTUDES DE FAISABILITÉ EN COURS<br />

EFS<br />

TEMIS SANTÉ<br />

■ 40 ha dont 12 ha disponibles<br />

■ Centres de recherche en télémédecine,<br />

en bioingénierie cellulaire<br />

■ Institut fédératif du Cancer<br />

■ Avantages fiscaux en zone franche

TEMIS MICROTECHNIQUES<br />

■ 70 ha dont 25 ha disponibles<br />

■ 22 000 m 2 d’immobilier locatif<br />

■ Incubateur, pépinière, hôtel d’entreprise<br />

■ Centre de ressources technologiques<br />

TÉ<br />

ITÉ<br />

COMTÉ<br />

IE<br />

FEMTO-ST<br />

OPTIQUE<br />

MN2S<br />

MIMENTO<br />

FEMTO ST<br />

ENSMM<br />

DRIRE, DRRT, FCT<br />

PÔLE FRANCE HANDBALL<br />

PÔLE SPORTIF DES MONTBOUCONS<br />

UFR STAPS<br />

CETIM<br />

Institut Pierre Vernier<br />

MAISON RÉGIONALE DES SPORTS<br />

Logements NEOLIA<br />

TEMIS CENTER 3 ET 4<br />

PROJET<br />

TEMIS SCIENCES<br />

(faisabilité en cours)<br />

TEMIS INNOVATION :<br />

APEX BIO SOLUTIONS<br />

GEOKEMEX<br />

SINAXIS<br />

VISIOPTIMUM<br />

V-THERM<br />

COVALIA Interactive<br />

EMASYSTEC<br />

ERDIL<br />

HERITAGE VIRTUEL<br />

ImaCisio<br />

NanoJura<br />

AJ SOLUTIONS<br />

Arterial Remodelling<br />

Technologies<br />

CREATECH<br />

ECLEO<br />

ERG Transit Systems<br />

FCI Production<br />

ENSMM<br />

AS2M<br />

TEMPS<br />

FRÉQUENCE<br />

MÉCANIQUE<br />

APPLIQUÉE<br />

PARC RELAIS TEMIS<br />

Parc ARTEMIS<br />

HOTEL PICHET<br />

ÉTUDES DE FAISABILITÉ EN COURS<br />

FLOWDIT<br />

SMARTESTING<br />

LovaLite<br />

METAGENEX<br />

SILMACH<br />

LAN ARCHITECT<br />

SENSEOR<br />

ASC-IT<br />

• Maison<br />

de la valorisation<br />

Halle Technologique<br />

• Boutique de Gestion<br />

de Franche-Comté<br />

• Pôle de compétitivité<br />

des microtechniques<br />

• Technopole TEMIS<br />

• Institut FEMTO-ST<br />

• Réseau Entreprendre<br />

Franche-Comté<br />

UIMM<br />

ERG<br />

SOPHYSA<br />

CENTRE DE FORMATION<br />

DES APPRENTIS DE L’INDUSTRIE<br />

MICROTECH :<br />

SONAXIS<br />

SOPHYSA<br />

Lycée LEDOUX<br />

ÉTUDES DE FAISABILITÉ EN COURS<br />

TECHLAM<br />

WORLDPLAS<br />

LE PIXEL :<br />

PSP PEUGEOT R&D<br />

Holding IMI<br />

Illustration : Jaune et Blanc, Crédits photos : Covalia,ISI FC, EFS, CIC/CHU, FEMTO-ST, SOPHYSA, SILMACH<br />

TEMIS CENTER 1 ET 2<br />

TROD MEDICAL<br />

ÉTUDES DE FAISABILITÉ EN COURS<br />

REDICAM<br />

C<br />

R D’INGÉNIEURS<br />

E-COMTÉ<br />

ÉDICAL)<br />

Entreprises et services aux entreprises<br />

Espaces dédiés aux activités économiques<br />

Établissements Formation / Recherche<br />

Espaces dédiés à l’habitat<br />

Pôle sportif<br />

SILMACH<br />

Direction de la Technopole TEMIS<br />

TEMIS INNOVATION - Maison des Microtechniques<br />

18 rue Alain Savary - 25000 Besançon - France<br />

Tél. +33 (0)3 81 50 46 95 Fax +33 (0)3 81 53 21 75<br />

Mail : anthony.jeanbourquin@temis.org<br />

Information - Commercialisation<br />

SEDD, 6 rue Louis Garnier - BP 1513<br />

25008 Besançon Cedex - France<br />

Tél. +33 (0)3 81 41 46 55<br />

Fax +33 (0)3 81 41 46 51<br />

Mail : s.colombain@sedd25.fr<br />

www.temis.org<br />

Information : 0 800 800 830<br />

LES PARTENAIRES DE TEMIS

Découpage de précision | Surmoulage en bande<br />

Contactage en continu | Assemblage dans l’outil<br />

INTERPLEX SOPREC<br />

ZI la Maltière<br />

25410 DANNEMARIE SUR CRÊTE<br />

Tél +33 (0)3 81 48 34 00<br />

Fax +33 (0)3 81 58 59 59<br />

CACTUS - RCS Besançon B 408 237 170 - PHOTO : PIERRE GUENAT - INTERPLEX MICROTECH<br />

Interplex est présent en Amérique, en Asie<br />

et en Europe sur 26 sites.<br />

www.interplex.com<br />

www.interplex-soprec.com

l a SER / InnO vatIOn<br />

Irepa Laser :<br />

CLAD réinvente la fabrication directe 3D<br />

Le procédé CLAD de Construction Laser Additive Directe consiste à fondre des poudres métalliques<br />

à l’aide d’un faisceau laser, et à les déposer couche après couche sur un substrat,<br />

afin de construire le profil de pièce désiré.<br />

"L’innovation de CLAD (Construction Laser<br />

Additive Directe) mise au point par Irepa<br />

Laser, réside principalement dans la possibilité<br />

de construire des pièces mécaniques en trois<br />

dimensions par ajout successif de matière".<br />

Jean-Paul Gaufillet, directeur de l’Irepa<br />

Laser, poursuit en précisant qu’il s’agit<br />

"d’un procédé propre, faible consommateur<br />

d’énergie qui utilise le "juste nécessaire" en<br />

matière. Procédé qui a en outre l’avantage de<br />

pouvoir fabriquer des pièces en multi matières<br />

ou de rajouter des fonctionnalités particulières<br />

sur des pièces existantes, le procédé s’adaptant<br />

à toutes les dimensions de pièces".<br />

Cette Innovation est le fruit de plusieurs<br />

Le développement de CLAD en production pourra<br />

conduire à une fabrication à la demande avec des<br />

délais de la conception à la fabrication raccourcis.<br />

Source : Irepa Laser<br />

Application du procédé CLAD à la réalisation de pales<br />

(diamètre extérieur 125 mm) sur un axe creux<br />

en acier inox. Source : Irepa Laser<br />

années de recherche et développement en<br />

partenariat avec les laboratoires de l’Université<br />

de Strasbourg et en particulier de<br />

l’INSA Strasbourg.<br />

Meso ou MacroCLAD :<br />

des gains substantiels<br />

Si la pièce à construire est de faible inertie<br />

et de faible épaisseur, elle peut être<br />

construite directement aux cotes finales<br />

(procédé MésoClad). En revanche, si la pièce<br />

est de forte inertie et de forte épaisseur, on<br />

créera une ébauche à usiner évitant ainsi<br />

le "défonçage" d’un bloc massif de matière<br />

et une production inutile de déchets sous<br />

forme de copeaux (procédé MacroClad) et<br />

de lubrifiant. Une étude récente a permis<br />

d’approcher les gains obtenus en appliquant<br />

CLAD à la réalisation de pales sur un tube<br />

en acier inox, comparé à de l’usinage classique<br />

dans la masse (voir photos ci-dessus).<br />

Pour une petite série de fabrication de 100<br />

pièces, on atteint par pièce des gains intéressants<br />

en termes de besoin matière et de<br />

temps de réalisation qui se traduisent inévitablement<br />

par une différence de prix de<br />

revient. La pièce réalisée à l’aide de CLAD<br />

coûte en effet moins cher (50 %), et nécessite<br />

4 fois moins de temps de réalisation<br />

qu’en usinage conventionnel. A cela il faut<br />

ajouter l’absence de perte de matière sous<br />

forme de copeaux et une grande liberté au<br />

niveau des formes de pales.<br />

Il devient alors possible d’obtenir rapidement<br />

une pièce en vraie matière et en taille<br />

réelle, en passant directement du fichier<br />

numérique conçu au préalable dans un<br />

système CAO à la pièce réelle. Un logiciel<br />

spécial (PowerCLAD) a été développé pour<br />

faciliter la réalisation des pièces à partir des<br />

fichiers CAO, et transférer les données de<br />

fabrication sur la machine CLAD.<br />

Contexte et enjeux<br />

de la fabrication rapide<br />

Aujourd’hui, cette technologie plus<br />

qu’émergente présente des opportunités<br />

d’applications dans de nombreux secteurs.<br />

Dans l’aéronautique par exemple, face<br />

aux exigences imposées par les pièces<br />

de structure, le procédé offre un intérêt<br />

pour des pièces de classe 3. "La mise en<br />

oeuvre de pièces métalliques à forte valeur<br />

ajoutée ou de formes complexes, faisant<br />

appel à des matériaux onéreux (alliages de Ti,<br />

superalliages), nécessite des mises en forme<br />

conduisant généralement à des pertes de<br />

matière importantes par usinage. Quant aux<br />

pièces obtenues à partir d’alliages forgés, il<br />

est nécessaire d’avoir recours à des outillages<br />

qui augmentent souvent leur coût et les délais<br />

de réalisation". Aujourd’hui CLAD permet<br />

de produire des pièces avec des caractéristiques<br />

équivalentes, voire supérieures, à<br />

celles obtenues avec les procédés de mise<br />

en forme ou d’usinage traditionnels. ■<br />

Jean-Yves Catherin<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

23

PLASTURGIE<br />

Conception de nouveaux produits<br />

grâce à la technologie laser<br />

La technologie laser est compatible avec de nombreux<br />

polymères. Grâce à des vitesses de soudage élevées et à sa<br />

flexibilité, elle offre des solutions simples et astucieuses pour la<br />

conception de nouveaux produits.<br />

Construction Soudage de directe matériaux de pâles composites d’hélice<br />

Exemples de produits :<br />

• Fabrication d’une structure en 3D en nid<br />

d’abeille grâce à l’assemblage par laser de<br />

feuilles thermoplastiques préformées.<br />

• Soudage de structures composites pour les<br />

transports<br />

• Encapsulage de circuits électroniques<br />

INGENIERIE – R&D – FORMATION<br />

Parc d’Innovation F-67400 ILLKIRCH<br />

www.irepa-laser.com<br />

Pour toute information,<br />

consultez IREPA LASER.<br />

Tél. 03 88 65 54 00 -<br />

IL@irepa.u-strasbg.fr<br />

www.irepa-laser.com<br />

Innovation<br />

Know-how<br />

Originality<br />

Guides linéaires de très haute précision<br />

à lubrification interne<br />

Roulements miniatures, tables de positionnement<br />

IKO Nippon Thompson Europe<br />

Roissypole Le Dôme<br />

2, rue de La Haye<br />

B.P. 15950 Tremblay en France<br />

95733 ROISSY C.D.G cedex - France<br />

Tél. +33 (0)1 48 16 57 39<br />

Fax +33 (0)1 48 16 57 46<br />

contact@iko-france.com<br />

www.iko-france.com

M étROl O g IE<br />

Renishaw fait son entrée<br />

sur le marché du rétrofit<br />

Renishaw propose une solution "tout-en-un" de mise à niveau pour une transition rentable<br />

et à faible risque de ses MMT vers Revo, sa technologie de mesure 5 axes.<br />

Les utilisateurs de MMT peuvent désormais<br />

faire évoluer leurs performances de<br />

mesure par une actualisation aux systèmes<br />

de métrologie novateurs de Renishaw.<br />

L’entreprise propose désormais un rétrofit<br />

complet pour MMT basé sur l’UCC2, son<br />

contrôleur universel, et sur Modus, son<br />

nouveau logiciel de métrologie pour MMT.<br />

En combinant sa gamme de capteurs de<br />

scanning sur 5 axes à déclenchement par<br />

contact à ses récents investissements en<br />

personnel et installations (homologation<br />

UKAS), Renishaw a réuni tous les atouts<br />

pour une activité rétrofit MMT solide.<br />

Compléter sa stratégie<br />

avec un produit tout-en-un<br />

Bien que depuis un certain temps, Revo<br />

le système unique de mesure 5 axes<br />

de Renishaw, soit disponible par l’intermédiaire<br />

de Mitutoyo, Wenzel, Dukin et<br />

Metris, les utilisateurs d’autres machines<br />

ne pouvaient pas, jusqu’à présent, bénéficier<br />

de cette technologie. Les avantages<br />

opérationnels d’une productivité accrue,<br />

de la réduction des temps de contrôle et<br />

d’une automatisation renforcée des tâches<br />

de mesure sont désormais à la portée de<br />

tous les utilisateurs de MMT.<br />

"L’introduction de notre nouveau logiciel<br />

Modus et nos investissements en personnel et<br />

Une solution complète de rétrofit<br />

basée sur l’UCC2,<br />

contrôleur universel, et sur Modus,<br />

nouveau logiciel de métrologie<br />

pour MMT.<br />

Source : Renishaw<br />

installations dans le monde entier montre bien<br />

que nous prenons notre entrée sur le marché<br />

du rétrofit pour MMT très au sérieux, précise<br />

Ben Taylor, Assistant Chief Executive de<br />

Renishaw. Nous pouvons désormais proposer<br />

aux clients de toutes marques de MMT,<br />

y compris Hexagon et Zeiss, une solution<br />

complète faisant appel à une technologie de<br />

pointe dans tous ses aspects et bénéficiant de<br />

la sécurité d’un service et d’un support directement<br />

auprès de Renishaw. Qui plus est, nos<br />

clients rétrofit pourront accéder immédiatement<br />

à nos futures innovations en métrologie".<br />

L’application Modus s’appuie sur Camio, le<br />

logiciel de MMT de Metris. Dans le cadre<br />

d’un accord passé récemment avec Metris<br />

BV, Renishaw a acquis une licence pour le<br />

code source de Camio. Renishaw a également<br />

recruté une équipe d’ingénieurs de<br />

Metris pour les futurs développements de<br />

Tout utilisateur de MMT peut désormais<br />

améliorer la précision de ses contrôles<br />

grâce aux rétrofits proposés par Renishaw.<br />

Source : Renishaw<br />

son logiciel Modus. Rappelons que les caractéristiques<br />

principales de Modus sont une<br />

programmation hors ligne gérée par CAO<br />

avec simulation complète et détection de<br />

collision des mouvements 5 axes. "Le fait<br />

d’avoir notre propre produit logiciel renforce<br />

considérablement notre offre rétrofit. Nous pouvons<br />

ainsi compléter notre stratégie pour l’interface<br />

I++DME avec un produit tout-en-un".<br />

Une démarche professionnelle<br />

minimisant les risques<br />

Selon Brian Bow, Responsable Marketing de<br />

la division Produits MMT, "Renishaw estime<br />

que les clients de rétrofit pour MMT, sont en<br />

droit d’attendre le même niveau de professionnalisme<br />

et de qualité d’une mise à niveau de<br />

MMT que de l’achat d’une MMT neuve. Nous<br />

avons mis en place une inspection machine<br />

rigoureuse pour évaluer les composants mécaniques<br />

et électriques de chaque MMT, et nous<br />

nous engageons à atteindre un niveau donné de<br />

performances système pour que le client sache<br />

ce qu’il peut attendre, avant que nous commencions.<br />

Avec des centaines de rétrofit d’UCC à<br />

notre actif, nous avons constitué une base de<br />

connaissances très complète sur leurs installations<br />

qui nous permet de fournir une installation<br />

prête à l’emploi de notre contrôleur". ■<br />

Yann Clavel<br />

<strong>Micronora</strong> inforMations - juillet 2009<br />

25

Injection Caoutchouc, Plastique et Silicone<br />

Nos savoir-faire…<br />

Recherche et Développement<br />

Prototypage Quickform ®<br />

Conception / Réalisation outillage<br />

Injection caoutchouc et silicone<br />

Injection plastique<br />

Marquage<br />

Assemblage<br />

…à votre service<br />

Horlogerie<br />

Bijouterie<br />

Médical<br />