20% de gain de productivité en injection plastique ... - Allize-Plasturgie

20% de gain de productivité en injection plastique ... - Allize-Plasturgie

20% de gain de productivité en injection plastique ... - Allize-Plasturgie

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

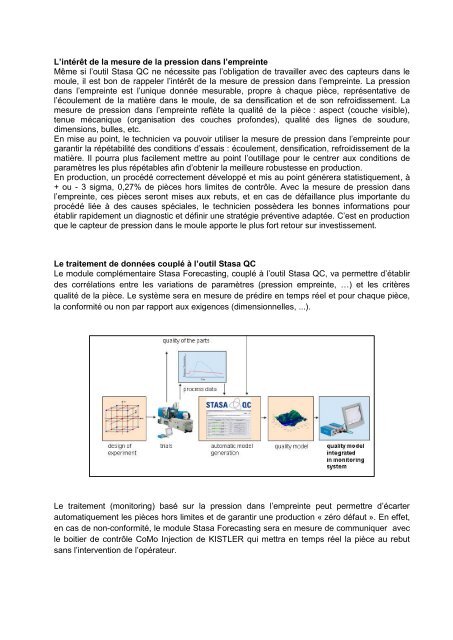

L’intérêt <strong>de</strong> la mesure <strong>de</strong> la pression dans l’empreinteMême si l’outil Stasa QC ne nécessite pas l’obligation <strong>de</strong> travailler avec <strong>de</strong>s capteurs dans lemoule, il est bon <strong>de</strong> rappeler l’intérêt <strong>de</strong> la mesure <strong>de</strong> pression dans l’empreinte. La pressiondans l’empreinte est l’unique donnée mesurable, propre à chaque pièce, représ<strong>en</strong>tative <strong>de</strong>l’écoulem<strong>en</strong>t <strong>de</strong> la matière dans le moule, <strong>de</strong> sa <strong>de</strong>nsification et <strong>de</strong> son refroidissem<strong>en</strong>t. Lamesure <strong>de</strong> pression dans l’empreinte reflète la qualité <strong>de</strong> la pièce : aspect (couche visible),t<strong>en</strong>ue mécanique (organisation <strong>de</strong>s couches profon<strong>de</strong>s), qualité <strong>de</strong>s lignes <strong>de</strong> soudure,dim<strong>en</strong>sions, bulles, etc.En mise au point, le technici<strong>en</strong> va pouvoir utiliser la mesure <strong>de</strong> pression dans l’empreinte pourgarantir la répétabilité <strong>de</strong>s conditions d’essais : écoulem<strong>en</strong>t, <strong>de</strong>nsification, refroidissem<strong>en</strong>t <strong>de</strong> lamatière. Il pourra plus facilem<strong>en</strong>t mettre au point l’outillage pour le c<strong>en</strong>trer aux conditions <strong>de</strong>paramètres les plus répétables afin d’obt<strong>en</strong>ir la meilleure robustesse <strong>en</strong> production.En production, un procédé correctem<strong>en</strong>t développé et mis au point générera statistiquem<strong>en</strong>t, à+ ou - 3 sigma, 0,27% <strong>de</strong> pièces hors limites <strong>de</strong> contrôle. Avec la mesure <strong>de</strong> pression dansl’empreinte, ces pièces seront mises aux rebuts, et <strong>en</strong> cas <strong>de</strong> défaillance plus importante duprocédé liée à <strong>de</strong>s causes spéciales, le technici<strong>en</strong> possè<strong>de</strong>ra les bonnes informations pourétablir rapi<strong>de</strong>m<strong>en</strong>t un diagnostic et définir une stratégie prév<strong>en</strong>tive adaptée. C’est <strong>en</strong> productionque le capteur <strong>de</strong> pression dans le moule apporte le plus fort retour sur investissem<strong>en</strong>t.Le traitem<strong>en</strong>t <strong>de</strong> données couplé à l’outil Stasa QCLe module complém<strong>en</strong>taire Stasa Forecasting, couplé à l’outil Stasa QC, va permettre d’établir<strong>de</strong>s corrélations <strong>en</strong>tre les variations <strong>de</strong> paramètres (pression empreinte, …) et les critèresqualité <strong>de</strong> la pièce. Le système sera <strong>en</strong> mesure <strong>de</strong> prédire <strong>en</strong> temps réel et pour chaque pièce,la conformité ou non par rapport aux exig<strong>en</strong>ces (dim<strong>en</strong>sionnelles, ...).Le traitem<strong>en</strong>t (monitoring) basé sur la pression dans l’empreinte peut permettre d’écarterautomatiquem<strong>en</strong>t les pièces hors limites et <strong>de</strong> garantir une production « zéro défaut ». En effet,<strong>en</strong> cas <strong>de</strong> non-conformité, le module Stasa Forecasting sera <strong>en</strong> mesure <strong>de</strong> communiquer avecle boitier <strong>de</strong> contrôle CoMo Injection <strong>de</strong> KISTLER qui mettra <strong>en</strong> temps réel la pièce au rebutsans l’interv<strong>en</strong>tion <strong>de</strong> l’opérateur.