Rapporto Ambiente, Salute e Sicurezza 2011 - Saras SpA

Rapporto Ambiente, Salute e Sicurezza 2011 - Saras SpA

Rapporto Ambiente, Salute e Sicurezza 2011 - Saras SpA

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

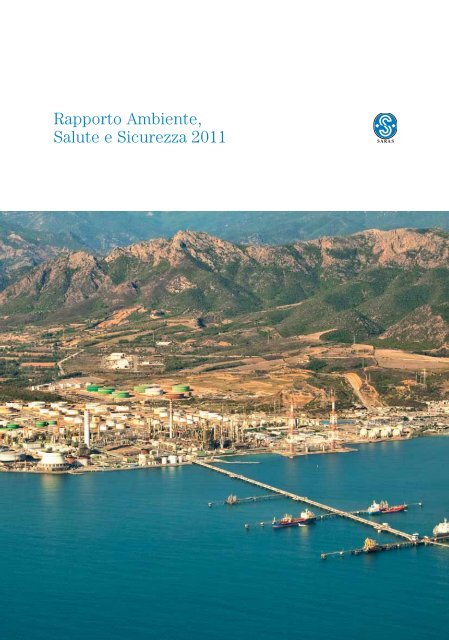

<strong>Rapporto</strong> <strong>Ambiente</strong>,<br />

<strong>Salute</strong> e <strong>Sicurezza</strong> <strong>2011</strong>

Indice<br />

09 Il Gruppo <strong>Saras</strong><br />

11 Lo stabilimento di Sarroch e le consociate<br />

12 Strategia e investimenti<br />

13 Lo stabilimento di Sarroch: la raffinazione e la produzione di energia elettrica<br />

14 L’evoluzione della raffineria<br />

14 La descrizione dello stabilimento<br />

22 L’inserimento dello stabilimento nel contesto locale<br />

23 EMAS e la comunicazione con il territorio<br />

24 Le Società del Gruppo<br />

24 Sartec: la ricerca per l’ambiente e l’innovazione<br />

26 Sardeolica: la produzione di energia eolica<br />

26 Arcola e <strong>Saras</strong> Energia (Spagna)<br />

27 Deposito di Arcola<br />

31 Le Politiche<br />

33 La politica di gestione ambientale<br />

35 La politica per la salute e la sicurezza<br />

39 La certificazione di Qualità<br />

43 La Produzione<br />

45 Lo stabilimento di Sarroch<br />

45 Il bilancio energetico<br />

46 L’attività di raffinazione<br />

47 La qualità ambientale dei prodotti<br />

48 La produzione di energia elettrica<br />

49 Le Società del Gruppo<br />

49 Sardeolica<br />

49 Sartec<br />

50 <strong>Saras</strong> Energia

53 L’<strong>Ambiente</strong><br />

55 Lo stabilimento di Sarroch<br />

55 L’impegno per l’obiettivo del miglioramento continuo<br />

55 La Registrazione EMAS<br />

55 L’Autorizzazione Integrata Ambientale<br />

56 I dati<br />

83 Le Società del Gruppo<br />

83 Sardeolica<br />

84 Arcola Petrolifera / Deposito di Arcola<br />

86 <strong>Saras</strong> Energia<br />

87 Sartec<br />

89 La <strong>Salute</strong> e la <strong>Sicurezza</strong><br />

91 Lo stabilimento di Sarroch<br />

91 Il “Progetto <strong>Sicurezza</strong>” <strong>Saras</strong><br />

93 REACH e CLP<br />

94 Monitoraggi di Igiene Industriale<br />

105 Il <strong>Rapporto</strong> di <strong>Sicurezza</strong> del sito<br />

105 I sistemi di sicurezza della raffineria<br />

106 I dati<br />

111 Le Società del Gruppo<br />

111 I dati<br />

113 Monitoraggi di Igiene Industriale<br />

117 Glossario<br />

Significato dei simboli<br />

Informazione / Curiosità<br />

Approfondimento sul Gruppo <strong>Saras</strong>

Presentazione<br />

Benvenuti nel <strong>Rapporto</strong> <strong>Ambiente</strong>, <strong>Salute</strong> e <strong>Sicurezza</strong> <strong>2011</strong> del Gruppo <strong>Saras</strong>.<br />

Il <strong>2011</strong> è stato un anno particolarmente complesso, segnato dall’incidente mortale dell’11 aprile, accaduto a un dipendente di una<br />

ditta appaltatrice; un lutto che ha segnato profondamente la società e il sistema industriale del territorio.<br />

L’evento ha sollecitato la società a moltiplicare l’impegno e l’attenzione riguardo la sicurezza, rafforzando tutte le attività avviate<br />

nel corso degli anni.<br />

È quindi attraverso la collaborazione di tutti che potremo migliorare il nostro comportamento e quello di tutte le persone che<br />

lavorano al nostro interno, confermando la nostra “vision della sicurezza”: “Vogliamo riconoscerci ed essere riconosciuti come una<br />

realtà industriale fatta di persone che vivono e diffondono la cultura della sicurezza nell’agire quotidiano”.<br />

Tra le molteplici iniziative, mirate a migliorare l’efficacia della comunicazione, segnalo il particolare impulso dato allo strumento<br />

denominato “dialoghi di <strong>Sicurezza</strong>” studiato per coinvolgere e motivare tutto il personale, operante all’interno del sito, sulle<br />

tematiche di sicurezza.<br />

Malgrado la difficile situazione di recessione globale, che ha avuto pesanti ripercussioni sui margini di raffinazione, le risorse che<br />

<strong>Saras</strong> ha destinato a migliorie, manutenzioni e investimenti (come adeguamenti tecnici/strutturali/organizzativi), funzionali alla<br />

sicurezza e all’ambiente, hanno mantenuto gli stessi livelli di impegno finanziario degli ultimi anni.<br />

<strong>Saras</strong> considera la <strong>Sicurezza</strong> come primo fattore produttivo. Senza sicurezza non c’è garanzia di prospettiva industriale.<br />

Analogamente, gli aspetti ambientali, previsti dall’Autorizzazione Integrata Ambientale, sono fondamentali per il business e<br />

concorrono a realizzare i risultati produttivi.<br />

Francesco Marini<br />

Direttore Operations Management

Madrid<br />

Milano<br />

Roma

Il Gruppo <strong>Saras</strong><br />

Il Gruppo <strong>Saras</strong>

Il Gruppo <strong>Saras</strong><br />

11 Lo stabilimento di Sarroch e le consociate<br />

12 Strategia e investimenti<br />

13 Lo stabilimento di Sarroch: la raffinazione e la produzione di energia elettrica<br />

14 L’evoluzione della raffineria<br />

14 La descrizione dello stabilimento<br />

14 Ricezione materie prime e spedizione dei prodotti tramite il terminale marino<br />

16 Produzione di prodotti petroliferi<br />

19 La produzione di energia elettrica<br />

21 Stoccaggio materie prime e prodotti<br />

21 Spedizione prodotti via terra<br />

22 Servizi ausiliari<br />

22 Uffici, officine, magazzini ed altri servizi<br />

22 Attività delle Ditte d'appalto<br />

22 L’inserimento dello stabilimento nel contesto locale<br />

23 EMAS e la comunicazione con il territorio<br />

24 Le Società del Gruppo<br />

24 Sartec: la ricerca per l’ambiente e l’innovazione<br />

26 Sardeolica: la produzione di energia eolica<br />

26 Arcola Petrolifera e <strong>Saras</strong> Energia (Spagna)<br />

26 Arcola Petrolifera<br />

27 Deposito di Arcola<br />

27 <strong>Saras</strong> Energia

Lo stabilimento di Sarroch e le Consociate<br />

Il Gruppo <strong>Saras</strong>, la cui attività ha origine nel 1962 per iniziativa di Angelo<br />

Moratti, opera nel settore energetico ed è uno dei principali operatori italiani<br />

ed Europei nella raffinazione del petrolio. Le sue aree di attività sono:<br />

la vendita e la distribuzione dei prodotti petroliferi nel mercato<br />

nazionale ed internazionale, direttamente ed attraverso le controllate<br />

<strong>Saras</strong> Energia S.A. in Spagna ed Arcola Petrolifera S.p.A. in Italia;<br />

la produzione e la vendita di energia elettrica attraverso le consociate<br />

Sarlux S.r.l. e Parchi Eolici Ulassai S.r.l.;<br />

l’offerta di servizi di ingegneria industriale e ricerca scientifica per i<br />

settori petrolifero, petrolchimico, dell’energia e dell’ambiente con la<br />

società Sartec<br />

<strong>Saras</strong> <strong>SpA</strong> – società capogruppo controllata di diritto dalla Angelo Moratti<br />

S.a.p.a. – costituita nel 1962 per svolgere attività di raffinazione, è oggi<br />

proprietaria dello stabilimento produttivo di Sarroch. Detiene le quote<br />

azionarie in una serie di società controllate in Italia e all’estero, di cui<br />

viene fornita qui di seguito una breve descrizione.<br />

Arcola Petrolifera commercializza prodotti petroliferi sul mercato<br />

nazionale extrarete, in Sardegna e in Italia.<br />

Deposito di Arcola srl fornisce ai primari operatori servizi di ricezione,<br />

stoccaggio e riconsegna via mare e terra di prodotti petroliferi per la rete<br />

di distribuzione carburanti e per il bunkeraggio marittimo.<br />

Sarlux - società controllata da <strong>Saras</strong> al 100%, è proprietaria dell’impianto<br />

IGCC e gestisce solo gli aspetti commerciali relativi alla produzione di<br />

energia dall’IGCC, mentre la responsabilità della gestione operativa<br />

dell’impianto è totalmente affidata a <strong>Saras</strong>.<br />

<strong>Saras</strong> Energia SA opera nel mercato spagnolo della distribuzione rete ed<br />

extrarete dei prodotti petroliferi, gestisce un impianto di produzione di<br />

biodiesel, un deposito di idrocarburi, a Cartagena, e 119 stazioni di servizio.<br />

Sardeolica gestisce il parco eolico ubicato nel comune di Ulassai (OG). A<br />

seguito dell’acquisizione da parte di <strong>Saras</strong> S.p.A. delle quote possedute da<br />

Babcock & Brown Wind Energy nella controllata Parchi Eolici Ulassai Srl<br />

(PEU), quest’ultima è consolidata integralmente a partire dal 30 giugno 2008.<br />

Akhela: <strong>Saras</strong> ha ceduto la società al Gruppo Solgenia, una delle maggiori<br />

realtà italiane nel settore ICT.<br />

Sartec (<strong>Saras</strong> Ricerche e Tecnologie) offre servizi di ingegneria industriale<br />

e di ricerca scientifica in campo nazionale e internazionale. Inoltre,<br />

progetta, produce e rende operativi impianti modulari per la rilevazione<br />

delle emissioni ambientali.<br />

Il Gruppo <strong>Saras</strong><br />

<strong>Saras</strong>, con 1.270 dipendenti, ha sede legale a Sarroch,<br />

sede amministrativa a Milano e sede di rappresentanza<br />

a Roma.<br />

11

Strategia e investimenti<br />

Per quanto concerne il settore Raffinazione, la strategia del Gruppo <strong>Saras</strong><br />

nell’esercizio <strong>2011</strong> è stata incentrata sull’implementazione del programma<br />

di asset management chiamato “Project Focus”. Tale programma ha<br />

per obiettivo l’incremento dell’efficienza produttiva, l’efficacia delle<br />

operazioni industriali, e la riduzione dei costi. I risultati fin qui ottenuti<br />

sono decisamente positivi nell’area di “razionalizzazione dei costi” (circa<br />

23 milioni di Euro nell’esercizio <strong>2011</strong>, quando si consideri anche le azioni<br />

di compensazione della deriva inflazionistica) e nell’area dell’“efficacia<br />

operativa”, mentre il progresso nell’area dell’“efficienza energetica” continua<br />

a richiedere sforzi importanti ed offre ancora margini di miglioramento.<br />

Nel corso dell’esercizio poi, lo scopo del programma è stato esteso<br />

identificando investimenti che forniscano ritorni immediati, in aree di<br />

efficienza energetica, rimozione di limitazioni operative per talune unità,<br />

miglioramento delle rese, e razionalizzazione dell’outsourcing. Inoltre,<br />

la struttura organizzativa ha subito alcune importanti revisioni, con la<br />

nomina di nuovi professionisti del settore in posizioni manageriali chiave.<br />

“Project Focus” è stato esteso anche alle aree di “Programmazione”<br />

e “Supply & Trading”. L’approccio alla programmazione di raffineria,<br />

precedentemente dettato dalla gestione industriale, adesso viene guidato<br />

primariamente da scelte commerciali, al fine di cogliere maggior valore<br />

dalle opportunità che sorgono in un contesto di mercato forte con elevata<br />

volatilità dei prezzi petroliferi.<br />

Inoltre, nel primo trimestre del <strong>2011</strong>, il Consiglio di Amministrazione<br />

<strong>Saras</strong> ha approvato la ripresa parziale del programma pluriennale di<br />

investimenti annunciato nel 2008. Più specificatamente, è stato approvato<br />

il completamento del progetto di revamping del MildHydroCracking2<br />

(MHC2), per un importo complessivo di circa 60 milioni di Euro. Si<br />

prevede che tale investimento sarà completato entro la prima metà del<br />

2013, e porterà benefici quantificabili in circa 600 mila tonnellate di<br />

maggior produzione di diesel a scapito di gasolio da riscaldamento, ed un<br />

incremento della lavorazione di raffineria per circa 650 mila tonnellate.<br />

Nel settore Eolico, il parco eolico di Ulassai ha raggiunto la potenza<br />

installata di 96 MW durante il secondo trimestre del <strong>2011</strong>. Attualmente, il<br />

Gruppo continua a sviluppare altri progetti presenti nella propria “pipeline”,<br />

riguardanti siti posizionati in Sardegna ed anche all’estero (Romania).<br />

Infine, relativamente alle attività di Esplorazione e Ricerca del Gas, il 15<br />

luglio <strong>2011</strong> è stata creata la società Sargas S.r.l., preposta alle attività di<br />

ricerca e coltivazione di giacimenti, nonché il trasporto, lo stoccaggio,<br />

l’acquisto e la vendita degli idrocarburi gassosi. Il Gruppo sta attualmente<br />

procedendo lungo l’iter autorizzativo necessario per iniziare le attività<br />

di perforazione in una zona dell’Oristanese (permesso “Eleonora”), dove<br />

prudenzialmente si stima di ottenere una produzione annua compresa tra<br />

70 e 170 milioni di metri cubi di gas naturale, per un periodo produttivo<br />

di oltre 20 anni. I tempi previsti per la realizzazione del pozzo esplorativo<br />

variano da quattro a sei mesi una volta completato l’iter autorizzativo.<br />

Il Gruppo <strong>Saras</strong><br />

Investimenti realizzati nel <strong>2011</strong><br />

e sviluppi futuri<br />

Nel <strong>2011</strong> gli investimenti sono stati pari a 105 ml di Euro, ripartiti<br />

come mostrato nella tabella allegata. Ciò rappresenta un ulteriore<br />

ridimensionamento rispetto al programma realizzato dal<br />

Gruppo negli anni precedenti, e deriva dalla decisione di sincronizzare<br />

accuratamente la tempistica del nostro piano strategico<br />

di medio periodo, con la contingente situazione macroeconomica<br />

che, nella sua incertezza, ha consigliato un atteggiamento<br />

prudente anche nell’esercizio <strong>2011</strong>, mirato a preservare una<br />

robusta solidità patrimoniale.<br />

Milioni di Euro <strong>2011</strong> 2010<br />

RAFFINAZIONE 64,6 92,5<br />

GENERAZIONE ENERGIA ELETTRICA 31,2 10,3<br />

MARKETING 4,8 5,1<br />

EOLICO 2,5 14,9<br />

ALTRE ATTIVITÀ 1,9 6,2<br />

Totale 105,0 129,0<br />

In particolare, durante il <strong>2011</strong>, presso il segmento Raffinazione,<br />

sono proseguiti gli interventi preparatori necessari per il revamping<br />

dell’impianto MildHydroCracking-2 (MHC2), che verrà effettuaro<br />

nelle fermate del 2012 e 2013. Si è proceduto con le opere<br />

civili per la realizzazione delle fondazioni, e con il montaggio<br />

delle apparecchiature e strutture principali (“main items”), tra cui<br />

il sistema di lavaggio gas ed i compressori. I lavori procedono<br />

perfettamente in linea con il programma, che traguarda l’impianto<br />

completamente revampato in esercizio verso la fine del primo<br />

semestre del 2013.<br />

Per quanto concerne il segmento Generazione di Energia Elettrica,<br />

nell’esercizio <strong>2011</strong> è stata effettuata la fermata decennale,<br />

con un investimento complessivo di circa 30 milioni di Euro. Durante<br />

la fermata si è provveduto allo svolgimento delle attività finalizzate<br />

al ripristino della piena efficienza dei “main items” quali<br />

ad esempio le macchine rotanti (tubine e generatori), i gasificatori,<br />

la sezione di produzione idrogeno (che rappresenta un “utility”<br />

fondamentale per la raffineria), e la torre di raffreddamento.<br />

Infine, nel segmento Eolico, presso il parco di Ulassai (Sardegna),<br />

sono state completate le ultime opere civili, oltre all’installazione<br />

di un trasformatore elevatore MT/AT con i relativi collegamenti<br />

elettrici, che hanno consentito il raggiungimento della<br />

piena capacità installata di 96MW.<br />

12

Lo stabilimento di Sarroch: la raffinazione<br />

e la produzione di energia elettrica<br />

<strong>Saras</strong> svolge la propria attività di raffinazione nella sua sede a Sarroch<br />

(Cagliari), sulla costa meridionale della Sardegna. La più grande<br />

raffineria del Mediterraneo per capacità produttiva ed elevata complessità<br />

nell’Europa occidentale. Il ciclo di raffinazione è integrato con l’impianto<br />

IGCC, destinato alla produzione di energia elettrica.<br />

La capacità di raffinazione è circa 15 milioni di tonnellate per anno (Tabella<br />

1) e rappresenta circa il 15% della capacità italiana, mentre la capacità di<br />

conversione catalitica è di 9,6 milioni di ton/anno e quella di conversione<br />

termica è di 2,4 milioni di tonnellate. L’impianto di generazione di energia<br />

elettrica IGCC ha una capacità elettrica installata di 575 megawatt e<br />

produzione annuale eccedente i 4 miliardi di KWh interamente venduti al<br />

GSE (Gestore Servizi Elettrici).<br />

Tabella 1 – Materie prime lavorate (Migliaia ton/anno)<br />

Figura 1 – Sinergia tra lo stabilimento <strong>Saras</strong> e il polo chimico adiacente<br />

STABILIMENTO<br />

SARAS<br />

2008 2009 2010 <strong>2011</strong><br />

15.517 13.305 14.340 14.006<br />

Idrogeno<br />

Cherosene/Gasolio petrolchimico<br />

Virgin Nafta<br />

Propilene<br />

Gas combustibile/Olio combustibile<br />

Vapore<br />

Ossigeno<br />

Idrogeno<br />

Gas di petrolio liquido<br />

Benzina riformata (basso benzene)<br />

Gasolio deparaffinato<br />

POLO CHIMICO<br />

DI SARROCH<br />

Elevata capacità di lavorazione e complessità strutturale: queste<br />

caratteristiche fanno dello stabilimento di Sarroch un punto nodale delle<br />

attività produttive del Mediterraneo, in grado di effettuare sia i processi<br />

di separazione, sia i processi di conversione e di modulare le differenti<br />

fasi del ciclo produttivo in base alle caratteristiche dei petroli grezzi da<br />

lavorare, per ottenere prodotti petroliferi di elevata qualità commerciale<br />

ed ambientale. La collocazione geografica dello stabilimento produttivo<br />

di Sarroch si è confermata nel tempo come ottimale e strategica per gli<br />

scambi con i Paesi del Mediterraneo centro-occidentale, sia europei sia<br />

nord-africani; allo stesso tempo, la vicinanza degli stabilimenti Polimeri<br />

Europa (oggi Versalis), Air Liquide e Sasol Italy, consente di integrare le<br />

operazioni di raffineria con le produzioni di tipo petrolchimico (Figura 1).<br />

Il Gruppo <strong>Saras</strong><br />

13<br />

Il Polo industriale di Sarroch<br />

Il polo produttivo sorto nell’area di Sarroch intorno agli anni ’60<br />

ha contribuito a creare occupazione e ricchezza sul territorio.<br />

Attorno alle maggiori industrie presenti – come <strong>Saras</strong>, Polimeri<br />

Europa (oggi Versalis), Sasol Italy, Air Liquide, Liquigas – sono<br />

sorte negli anni numerose piccole e medie imprese che si occupano<br />

di costruzione e manutenzione degli impianti presenti, generando<br />

un rilevante indotto. Con tutte queste realtà produttive<br />

<strong>Saras</strong> intrattiene rapporti di scambio industriale.<br />

Lo stabilimento che accomuna Polimeri Europa e Sasol Italy<br />

nasce agli inizi degli anni ’70, col nome di <strong>Saras</strong> Chimica (con<br />

partecipazione anche di <strong>Saras</strong>). Il nome poi cambia varie volte<br />

nel corso degli anni, sino ad assumere quelli attuali di Polimeri<br />

Europa e di Sasol Italy.<br />

Gli impianti di Polimeri Europa ricevono le materie prime da<br />

<strong>Saras</strong> e le utilizzano per produzioni destinate all’industria delle<br />

plastiche, mentre da quelli di Sasol Italy, sempre a partire dalla<br />

materia prima ricevuta da <strong>Saras</strong> (principalmente gasolio e cherosene),<br />

derivano produzioni per la detergenza e basi per oli<br />

lubrificanti sintetici.<br />

Air Liquide è, invece, una società che produce ossigeno liquido,<br />

utilizzato negli impianti <strong>Saras</strong> (impianto IGCC). Infine, nello stabilimento<br />

di Liquigas si effettua lo stoccaggio e la commercializzazione<br />

di GPL proveniente da <strong>Saras</strong>.

L’evoluzione della raffineria<br />

La storia di <strong>Saras</strong> a Sarroch ha avuto inizio nel 1962, quando Angelo Moratti<br />

individuò in questo sito un luogo strategico per l’attività di raffinazione<br />

del petrolio. Nel 1963 furono avviati i lavori di costruzione degli impianti<br />

della raffineria; nel 1965 ebbe inizio l’attività di raffinazione. Fino alla fine<br />

degli anni ’80, <strong>Saras</strong> ha svolto prevalentemente servizi di raffinazione per<br />

“conto terzi”, ossia raffinazione del petrolio grezzo di proprietà di altre<br />

società petrolifere che affidavano a <strong>Saras</strong> la materia prima per ottenere<br />

prodotti petroliferi. A metà degli anni ’90, in vista di una forte riduzione<br />

della domanda di oli combustibili ad alto tenore di zolfo, <strong>Saras</strong> ha avviato un<br />

progetto di grande rilevanza industriale, incentrato sulla realizzazione di un<br />

impianto di gasificazione dei distillati pesanti della raffinazione e successiva<br />

cogenerazione di energia elettrica e termica mediante ciclo combinato<br />

(impianto IGCC). Con l’entrata in esercizio dell’IGCC, il ciclo produttivo<br />

petrolifero risulta strettamente integrato con quello elettrico, consentendo<br />

di massimizzare la conversione della materia prima di partenza in prodotti<br />

petroliferi finiti e in energia. Nel frattempo sono proseguiti gli investimenti<br />

finalizzati all’adeguamento tecnologico degli impianti esistenti e al<br />

miglioramento della qualità ambientale dei carburanti, anche in relazione<br />

alle sempre più stringenti specifiche di qualità definite dalle norme europee.<br />

Questi investimenti hanno portato alla progressiva riduzione della quantità<br />

di zolfo presente nei prodotti petroliferi e al miglioramento della qualità dei<br />

distillati medi e delle benzine.<br />

La descrizione dello stabilimento<br />

Le attività svolte nel sito di Sarroch possono essere suddivise, dal punto di<br />

vista funzionale, nel modo seguente:<br />

ricezione materie prime e spedizioni prodotti tramite il terminale marittimo;<br />

produzione prodotti petroliferi;<br />

produzione energia elettrica nell’IGCC;<br />

stoccaggio materie prime, prodotti liquidi e gas liquefatti;<br />

spedizione prodotti via terra;<br />

servizi ausiliari (produzione energia nella Centrale termoelettrica,<br />

trattamento acque in ingresso, trattamento acque di scarico);<br />

uffici, officine, magazzini;<br />

attività delle Ditte in appalto.<br />

La Figura 2 a pagina 15 evidenzia le aree interessate dai diversi tipi di attività<br />

svolte all’interno dello stabilimento, qui di seguito sinteticamente descritte.<br />

Ricezione materie prime e spedizione prodotti tramite il terminale marittimo<br />

Il terminale marittimo collegato alla raffineria è costituito da un pontile<br />

di 1.600 metri e dalle piattaforme denominate “isola”, collegata al pontile<br />

mediante una palificata di 1.200 metri.<br />

Da qui viene ricevuta la totalità delle materie prime e spedita la maggior<br />

parte dei prodotti petroliferi. Nel triennio 2009-<strong>2011</strong> la quota di prodotti<br />

petroliferi spediti via mare è stata pari al 80%.<br />

Il Gruppo <strong>Saras</strong><br />

14

Figura 2 – Planimetria generale del sito <strong>Saras</strong><br />

TERMINALE MARINO<br />

TERMINALE MARINO<br />

1 cm<br />

: 250 m<br />

15<br />

1 cm<br />

Stoccaggio gas liquefatti<br />

(sfere e sigari GPL)<br />

Uffici, officine e magazzini<br />

: 100 m<br />

Ricezione materie prime<br />

e spedizione prodotti via mare<br />

Produzione prodotti petroliferi<br />

Produzione energia elettrica (IGCC)<br />

Stoccaggio materie prime<br />

e prodotti (parco serbatoi)<br />

Stoccaggio prodotti liquidi<br />

(Deposito Nazionale)<br />

Spedizioni prodotti via terra<br />

Servizi Ausiliari<br />

Area Ditte in appalto

Il terminale dispone di undici punti di ormeggio indipendenti, nove dei<br />

quali sono destinati alla spedizione di prodotti petroliferi finiti e ricezione<br />

semilavorati, con possibilità di attracco di navi cisterna fino a 65.000 tonnellate,<br />

e i restanti due dedicati alla ricezione delle materie prime, con possibilità di<br />

attracco di navi cisterna fino a 300.000 tonnellate. Avanzati sistemi di controllo<br />

assicurano lo svolgimento di tutte le operazioni di ricezione e spedizione in<br />

condizioni di massima sicurezza: sono controllate in continuo le fasi di attracco,<br />

la permanenza all’ormeggio delle navi ed il collegamento fra la nave e i bracci<br />

di carico per il trasferimento delle materie prime e dei prodotti finiti verso<br />

terra ed a bordo nave. Per essere ammesse al terminale marittimo di <strong>Saras</strong>,<br />

tutte le navi in arrivo devono rispettare elevati standard di sicurezza conformi<br />

a criteri internazionalmente riconosciuti cui si aggiungono requisiti definiti da<br />

<strong>Saras</strong>. Una sala controllo dedicata, completamente rinnovata e dotata delle<br />

migliori tecnologie di controllo, è presidiata ed operativa 24 ore su 24, ed è in<br />

costante contatto radio con le navi operanti presso il terminale per verificare<br />

che tutte le operazioni si svolgano nel massimo rispetto di tutti i requisiti di<br />

sicurezza e protezione ambientale.<br />

Produzione di prodotti petroliferi<br />

Il processo di produzione è illustrato graficamente nello schema semplificato<br />

riportato nella figura 3 e si sviluppa attraverso le seguenti unità:<br />

um),<br />

delle materie prime per la produzione delle frazioni primarie;<br />

<br />

Catalytic Cracking–FCC), in cui avvengono le trasformazioni di idrocarburi<br />

e distillati pesanti in frazioni medio–leggere; dall’impianto Visbreaking<br />

si inviano gli idrocarburi pesanti all’impianto IGCC;<br />

zione<br />

dei distillati leggeri (nafte) in componenti ad alto ottano, con<br />

contemporanea produzione di idrogeno, utilizzato nei trattamenti di<br />

desolforazione;<br />

ne)<br />

e prestazioni (TAME, impianto Ter–Mail–Metil Eteri) delle benzine;<br />

<br />

sono sottoposti a processi di idrogenazione catalitica per la rimozione<br />

dello zolfo e il miglioramento della qualità dei prodotti;<br />

<br />

<br />

per la rimozione dei composti solforati e successivo riutilizzo del gas<br />

per uso interno.<br />

<br />

l’incremento del rendimento di recupero dello zolfo e conseguentemente<br />

riduce le emissioni di SO2 ;<br />

<br />

benzine a basso contenuto di zolfo;<br />

ne<br />

di gasoli, destinati al mercato per autotrazione, a bassissimo contenuto<br />

di zolfo.<br />

Il Gruppo <strong>Saras</strong><br />

16

Distillazione atmosferica<br />

Propano<br />

Butano<br />

Il Gruppo <strong>Saras</strong><br />

Figura 3 – Ciclo di produzione dello stabilimento <strong>Saras</strong>: produzione petrolifera e produzione di energia elettrica<br />

Materie prime<br />

Gas combustibile<br />

Isopentano<br />

Virgin Nafta<br />

Nafta pesante<br />

Cherosene<br />

Gasolio<br />

Vacuum<br />

Visbreaker<br />

impianto IGCC<br />

Idrocarburi pesanti<br />

Grafico 1 – Prodotti e consumi della raffineria<br />

7,7%<br />

6,0%<br />

27,3%<br />

Reformer (CCR)<br />

M.H.C. 1<br />

M.H.C. 2<br />

Residuo atmosferico<br />

Gasolio da visbreaking<br />

Fuel Gas lavato (uso interno)<br />

Idrodesolforazione<br />

Idrodesolforazione<br />

Idrodesolforazione<br />

Gasolio F.C.C.<br />

Olio<br />

combustibile<br />

17<br />

Recupero zolfo/TGTU<br />

Lavaggio Gas<br />

Alchilazione<br />

F.C.C. TAME<br />

4,4% 1,7% Distillati medi<br />

52,9%<br />

Nafta e benzina<br />

TAR a gasificazione<br />

Olio combustibile e altro<br />

GPL<br />

Consumi e perdite<br />

Zolfo<br />

GPL<br />

Benzina<br />

Virgin Nafta<br />

Cherosene<br />

Gasolio<br />

Olio combustibile<br />

Energia elettrica

Tabella 2 – Prodotti petroliferi (ton/anno)<br />

Tabella 3 – Materia prima lavorata della raffineria di Sarroch: provenienza grezzi (%)<br />

Grafico 2 – Totale spedizioni anno <strong>2011</strong><br />

19,1%<br />

30,6%<br />

Il Gruppo <strong>Saras</strong><br />

2008 2009 2010 <strong>2011</strong><br />

GPL 337.000 221.000 323.000 238.000<br />

Benzine e virgin nafta 4.056.000 3.343.000 4.024.000 3.824.000<br />

Distillati medi (Gasolio, Cherosene) 8.275.000 6.769.000 7.517.000 7.415.000<br />

Olio combustibile e altri 825.000 1.119.000 463.000 623.000<br />

Zolfo* 110.000 110.000 130.000 113.000<br />

TAR 1.121.000 1.077.000 1.166.000 1.075.000<br />

* Comprende lo zolfo recuperato sia dalla raffinazione che dall’IGCC<br />

Africa Nord<br />

Ovest<br />

2008 2009 2010 <strong>2011</strong><br />

47 43 38 15<br />

16<br />

Medio Oriente 10 12 7 20<br />

Russia e Caspio 25 29 30 42<br />

Mare del Nord 16 16 11 3<br />

Altro 2 0 14 4<br />

Totale 100 100 100 100<br />

18<br />

50,3%<br />

Sardegna<br />

Resto d'Italia<br />

Resto del mondo

La produzione petrolifera dello stabilimento di Sarroch presenta<br />

un’elevata resa di prodotti medi (gasoli) e leggeri (GPL, nafta, benzina),<br />

che nel <strong>2011</strong> hanno rappresentato complessivamente circa l’82% della<br />

produzione totale, come mostrato sinteticamente nel Grafico 1 e nel<br />

dettaglio della Tabella 2, che riporta i dati relativi alla produzione nel<br />

quadriennio 2008– <strong>2011</strong>.<br />

Le materie prime provengono principalmente dall’area del Mediterraneo<br />

(Nord Africa e Medio Oriente), dalla ex Unione Sovietica, dall’Africa<br />

occidentale e dal Nord Europa (Tabella 3). La destinazione dei prodotti della<br />

raffineria è prevalentemente, ma non esclusivamente, nel bacino centrooccidentale<br />

del Mediterraneo.<br />

In particolare, nel <strong>2011</strong>, circa il 20% della produzione complessiva di prodotti<br />

petroliferi è stata assorbita dal mercato regionale sardo (Grafico 2).<br />

La produzione di energia elettrica<br />

L’impianto IGCC (Integrated Gasification Combined Cycle, Impianto<br />

Integrato di Gasificazione a Ciclo Combinato) produce energia elettrica,<br />

idrogeno e vapore, a partire dagli idrocarburi pesanti derivanti dal processo<br />

di raffinazione ed è riconosciuto nel suo complesso come una delle migliori<br />

tecniche disponibili per il settore della raffinazione.<br />

Come mostrato nella Figura 4, l’impianto è suddiviso in due sezioni<br />

principali:<br />

<br />

<br />

Nella sezione di gasificazione – mediante utilizzo di ossigeno fornito dallo<br />

stabilimento Air Liquide – gli idrocarburi pesanti provenienti dall’impianto<br />

Visbreaking sono trasformati in un gas di sintesi, brevemente denominato<br />

“syngas” che, depurato dallo zolfo e dai metalli contenuti, viene bruciato<br />

nella sezione a ciclo combinato.<br />

Figura 4 – Schema di flusso dell'impianto IGCC<br />

Raffineria<br />

Air Liquide<br />

Idrocarburi pesanti<br />

Ossigeno<br />

Gasificazione<br />

Filter cake<br />

Zolfo<br />

IMPIANTO IGCC<br />

Syngas<br />

Idrogeno<br />

Il Gruppo <strong>Saras</strong><br />

Ciclo combinato<br />

Recupero di Vanadio<br />

per uso industriale<br />

(ind. metallurgica)<br />

Uso industriale<br />

esterno<br />

Sarlux, proprietaria dell'impianto, ha sede legale a Sarroch<br />

e sede amministrativa a Milano.<br />

19<br />

Energia elettrica<br />

Vapore<br />

Rete distribuzione<br />

nazionale<br />

Raffineria

Tabella 4 – Prodotti IGCC<br />

Il Gruppo <strong>Saras</strong><br />

2008 2009 2010 <strong>2011</strong><br />

Energia elettrica "lorda" (MWh) 4.251.353 4.086.439 4.339.335 4.034.163<br />

Vapore a bassa pressione (ton/anno) 539.680 437.003 586.626 555.647<br />

Vapore a media pressione (ton/anno) 667.763 570.754 737.033 699.486<br />

Idrogeno (t/anno) 34.042 37.939 39.731 35.809<br />

Zolfo* (ton/anno) 49.752 48.405 52.666 37.872<br />

Concentrato di Vanadio (ton/anno) 1.199 1.633* 1.122** 1.494***<br />

* Di cui 877 ton/anno fuori specifica, quindi non inviate a recupero ma a smaltimento<br />

** Di cui 181 ton/anno fuori specifica, quindi non inviate a recupero ma a smaltimento<br />

** Di cui 44 ton/anno fuori specifica, quindi non inviate a recupero ma a smaltimento<br />

L’energia elettrica – prodotta in tre linee identiche, ciascuna composta da<br />

una turbina a gas, una caldaia a recupero di vapore ed una turbina a vapore<br />

– viene venduta al GSE. Una quota del vapore prodotto, non utilizzata per<br />

la generazione di energia elettrica, e l’idrogeno derivante dalla sezione di<br />

gasificazione sono inviati alla raffineria per gli usi di processo.<br />

Come avviene per lo zolfo recuperato dal ciclo di raffinazione, anche lo zolfo<br />

recuperato dalla rimozione di acido solfidrico dal syngas viene destinato<br />

alla commercializzazione (dati riportati nella tabella 4).<br />

I metalli rimossi dal syngas vanno a costituire un pannello metallico<br />

denominato “Concentrato di Vanadio” o “filter cake”, destinato ad impianti<br />

esterni per il recupero dei metalli. L’esercizio dell’impianto IGCC permette,<br />

dunque, al sito produttivo <strong>Saras</strong> di massimizzare la conversione delle materie<br />

prime in prodotti pregiati. La configurazione a tre linee dell’impianto IGCC<br />

consente di assicurare continuità alla produzione sia di energia elettrica,<br />

sia di idrogeno e vapore per gli usi interni al sito. I dati registrati fino ad<br />

oggi attestano la validità processistica e tecnologica dell’impianto, che<br />

presenta caratteristiche di elevata affidabilità, in media superiore al 90%.<br />

Tra i vantaggi dell’impianto IGCC, assumono particolare rilievo quelli di<br />

tipo ambientale e tecnologico, legati all’adozione delle migliori tecnologie<br />

disponibili, che consentono un rendimento tra i più elevati fra i diversi<br />

processi di produzione (superiore al 50%, vedi Tabella 5) e un livello di<br />

emissioni estremamente basso, con una performance migliore del dato Enel<br />

assunto come riferimento medio nazionale.<br />

Tabella 5 – Confronto dei rendimenti delle tecnologie di produzione energetica<br />

Impianto Rendimento globale lordo<br />

Ciclo combinato a gas naturale 56÷57%<br />

Ciclo convenzionale a gas naturale (turbogas) 30÷35%<br />

Ciclo convenzionale a olio combustibile 35÷38%<br />

IGCC Sarlux 51%<br />

Con l’entrata in funzione dell’impianto di gasificazione, nella raffineria<br />

di Sarroch si è ottenuto un miglioramento delle emissioni prodotte dal<br />

complesso “raffineria + IGCC” rispetto alla situazione antecedente.<br />

Questo risultato è legato anche alla realizzazione di una serie di interventi<br />

migliorativi della dotazione impiantistica della raffineria, soprattutto per<br />

20<br />

Il Filter Cake<br />

Il prodotto proveniente dalle filtropresse, denominato per la sua<br />

consistenza fisica “filter cake” (“torta filtrata”), è il solido risultante<br />

dal processo di gasificazione dei prodotti pesanti di raffineria<br />

che contiene elevate percentuali di metalli quali Ferro, Vanadio,<br />

Carbonio e Nickel.<br />

Viene stoccato nell’area di deposito temporaneo della raffineria<br />

oppure in un’area appositamente autorizzata per la messa in riserva<br />

prima dell’invio all’esterno, in impianti ubicati in Germania,<br />

per il recupero dei metalli contenuti. Per questo invio, annualmente<br />

viene richiesta un’autorizzazione al movimento di rifiuti<br />

transfrontaliero, in accordo con il Regolamento CE/1013/2006.

quanto riguarda le emissioni di ossido di zolfo; inoltre, la diminuzione delle<br />

uscite di oli combustibili ha ridotto il numero di navi che transitano nell’area<br />

del golfo di Sarroch.<br />

Dal punto di vista tecnologico, il principale vantaggio connesso all’adozione<br />

di impianti IGCC consiste nell’integrazione del ciclo petrolifero con<br />

quello elettrico: il ciclo di lavorazione complessivo costituisce un circuito<br />

completo, in cui tutta la materia in ingresso viene trasformata in prodotto<br />

finito o in energia.<br />

Da sottolineare, infine, come il fabbisogno di acqua dell’impianto IGCC -<br />

particolarmente elevato per impianti di produzione di energia elettrica di<br />

dimensioni significative - venga soddisfatto interamente tramite acqua di<br />

mare, che viene dissalata e poi demineralizzata negli appositi impianti di<br />

trattamento, senza influire sulle riserve idriche della Sardegna. Tale acqua<br />

viene poi restituita al mare tenendo sotto controllo il pieno rispetto di tutti<br />

i parametri di qualità ambientale stabiliti dalla legge.<br />

Stoccaggio materie prime e prodotti<br />

Le strutture di stoccaggio presenti nel sito sono suddivise in:<br />

<br />

<br />

Deposito Nazionale, situato all’esterno della “recinzione fiscale”, oltre<br />

la Strada Statale 195;<br />

re”<br />

e “sigari”).<br />

Si tratta, complessivamente, di 161 serbatoi aventi una capacità complessiva<br />

di circa 3,5 milioni di metri cubi. Tutti sono dotati di sistemi fissi antincendio<br />

e di bacini di contenimento in cemento armato e pavimentato in<br />

cemento (43 serbatoi) o con argini in terra (118 serbatoi).<br />

Il sistema antincendio nelle aree di stoccaggio del gas di petrolio liquefatto<br />

(GPL) è governato da un dispositivo che, in funzione di vari parametri<br />

(tra cui la direzione del vento), attiva misure volte a evitare gli incendi e<br />

a contenere eventuali fuoriuscite di prodotto. Inoltre, al fine di prevenire<br />

incidenti, i serbatoi di GPL sono attrezzati con una strumentazione per il<br />

monitoraggio e la protezione dagli imprevisti aumenti di pressione.<br />

La movimentazione interna al sito delle materie prime e dei prodotti –<br />

tra gli impianti, le aree di stoccaggio e di spedizione – avviene mediante i<br />

seguenti sistemi e attrezzature:<br />

gamento<br />

con il Deposito nazionale ed il terminale marittimo;<br />

<br />

<br />

<br />

Spedizione prodotti via terra<br />

La spedizione dei prodotti via terra si effettua tramite apposite pensiline<br />

di carico delle autobotti:<br />

<br />

Il Gruppo <strong>Saras</strong><br />

21

prodotti liquidi (cherosene, gasolio ed olio combustibili), ubicate in<br />

prossimità della portineria di stabilimento<br />

<br />

Il sito <strong>Saras</strong> è collegato mediante oleodotti e gasdotti con il Deposito Nazionale<br />

ed il Deposito Liquigas e tramite un oleodotto con l’adiacente stabilimento<br />

petrolchimico, per interscambi commerciali di semilavorati e<br />

servizi (figura 1 pag.13).<br />

Servizi ausiliari<br />

Lo stabilimento è dotato delle seguenti unità che forniscono servizi necessari<br />

al ciclo produttivo:<br />

<br />

dell’energia elettrica e del vapore necessari ai processi;<br />

<br />

distribuzione, una per gli strumenti e una per i servizi;<br />

quedotto<br />

industriale;<br />

<br />

sito (impianto TAS, Trattamento Acque di Scarico).<br />

Infrastrutture interne permettono la distribuzione di servizi, quali acqua,<br />

vapore, energia elettrica, combustibili, azoto, e la raccolta delle acque reflue<br />

da convogliare all’impianto di trattamento prima dello scarico a mare.<br />

Uffici, officine, magazzini ed altri servizi<br />

Gli edifici dedicati ad attività di ufficio sono ubicati a lato dell’area produttiva;<br />

di fronte ad essi sono situate l’officina meccanica, l’officina elettrica<br />

ed una parte dei magazzini, in cui sono depositati sostanze ausiliarie e<br />

materiali di consumo, in attesa di essere inviati alle aree di utilizzo.<br />

Altre zone destinate a deposito materiali (parco tubi) si trovano al centro<br />

del parco serbatoi e al Deposito Nazionale. Inoltre, nell’area uffici sono<br />

presenti altri servizi generali, quali la mensa e l’infermeria.<br />

Attività delle Ditte d’appalto<br />

Le Ditte d’appalto che svolgono con continuità attività all’interno del sito<br />

<strong>Saras</strong> (manutenzioni, costruzioni, controlli meccanici e strumentali, ecc.)<br />

dispongono di una base logistica nel sito, in aree dedicate, che permette<br />

di ottimizzare lo svolgimento dei lavori e di ridurre la necessità di spostamenti<br />

all’esterno. In particolare, due Ditte terze operano stabilmente nella<br />

gestione dei rifiuti per la gestione dell’impianto di inertizzazione dei rifiuti<br />

e per la gestione di un’area in cui si effettuano operazioni di selezione e<br />

recupero prevalentemente di materiali ferrosi ed elettrici.<br />

L’inserimento dello stabilimento nel contesto locale<br />

L’area in cui si esplicano maggiormente le ricadute socioeconomiche<br />

dell’attività connessa alla raffineria interessa il territorio di quattro Comuni:<br />

Sarroch, Villa San Pietro, Pula e Capoterra, che formano un’area per<br />

certi versi omogenea a Sud-Ovest di Cagliari.<br />

Il Gruppo <strong>Saras</strong><br />

22

Si tratta di un territorio in cui è possibile individuare principalmente due<br />

tipologie di attività economiche: quelle legate al polo energetico e petrolchimico<br />

di Sarroch e all’area industriale di Macchiareddu e quelle connesse<br />

alle risorse naturali del territorio, all’agricoltura, all’allevamento e al<br />

turismo, soprattutto nella zona di Pula.<br />

Con l’inserimento della raffineria nel contesto locale, il primato che <strong>Saras</strong><br />

esprime in termini di dimensioni e di capacità produttiva assume un notevole<br />

significato sul piano dell’occupazione: dall’inizio della sua attività ad<br />

oggi, la società è infatti passata da 100 a 1.270 dipendenti - ripartiti tra lo<br />

stabilimento di Sarroch, che ne accoglie la maggior parte (oltre l’ 87%),<br />

e le due sedi di Roma e Milano - ed alimenta un indotto, non solo legato<br />

all’attività di raffinazione, di altre 7.000 unità. Inoltre, la realtà produttiva<br />

della raffineria costituisce un importante volano di sviluppo per un gruppo<br />

di aziende ed un ceto imprenditoriale industriale, ma anche del terziario<br />

avanzato, in grado di inserirsi in processi produttivi e tecnologici sofisticati.<br />

È da ricordare, poi, l’importante funzione svolta dallo stabilimento<br />

come fornitore di combustibili alla quasi totalità delle industrie regionali<br />

e la sinergia attiva con le aziende del polo chimico adiacente, con le quali<br />

esiste uno scambio commerciale di molte materie prime necessarie alle<br />

produzioni.<br />

Emas e la comunicazione con il territorio<br />

In un’ottica di trasparenza, integrazione e collaborazione con il territorio di<br />

riferimento sono proseguite anche nel <strong>2011</strong> le attività volte al rafforzamento<br />

dei rapporti con il contesto esterno e in particolare con i paesi limitrofi al sito<br />

produttivo. Tali iniziative sono peraltro in linea con gli impegni previsti dalla<br />

registrazione EMAS (Eco Management Audit Schemes) conseguita nel 2008.<br />

Emas rappresenta infatti uno strumento evoluto per attestare l’impegno di<br />

un’azienda nella direzione del miglioramento continuo in campo ambientale<br />

e dello sviluppo sostenibile anche attraverso il coinvolgimento e il confronto<br />

con i dipendenti, diretti e indiretti, nonché con tutti i principali stakeholders.<br />

Anche nel <strong>2011</strong> è stato portato avanti un piano articolato di comunicazione e<br />

relazioni esterne rivolto in particolare a istituzioni, enti, associazioni, mondo<br />

della scuola, media e riviste specializzate, elaborando e attuando talvolta<br />

progetti ed eventi comuni.<br />

Al riguardo si segnalano vari incontri con esponenti delle amministrazioni locali,<br />

che hanno rappresentato momenti di confronto, di scambio di informazioni<br />

e di comunicazioni su materie di interesse comune, quali la sicurezza,<br />

la tutela dell’ambiente e lo sviluppo del territorio.<br />

Queste riunioni sono state anche l’occasione per divulgare sia i risultati raggiunti,<br />

sia i programmi e gli obiettivi ambientali di <strong>Saras</strong> per un ulteriore miglioramento,<br />

come riportato nei due documenti “Dichiarazione Ambientale”<br />

e “<strong>Rapporto</strong> <strong>Ambiente</strong>, <strong>Salute</strong> e <strong>Sicurezza</strong>” distribuiti in queste circostanze.<br />

Nella generale politica di relazioni con il contesto sociale in cui opera <strong>Saras</strong>,<br />

improntata alla massima collaborazione e trasparenza, si inserisce il Progetto<br />

Scuola, una consuetudine giunta alla tredicesima edizione.<br />

L’iniziativa nasce nel 1998 dalla collaborazione tra <strong>Saras</strong> e i Comuni di Sarroch,<br />

Villa San Pietro, Pula e Capoterra e il patrocinio del Coni e dell’Unicef,<br />

Il Gruppo <strong>Saras</strong><br />

23

con l’obiettivo di diffondere la cultura dell’energia tra gli alunni delle quinte<br />

elementari. Negli anni il progetto si è evoluto, diventando una preziosa occasione<br />

di confronto e di incontro con le Istituzioni locali oltre che con gli<br />

Istituti scolastici.<br />

Nel <strong>2011</strong> il progetto, dal titolo “La via dell’energia”, ha accompagnato durante<br />

l’anno scolastico le attività di circa 200 studenti delle scuole elementari,<br />

con la finalità di far conoscere la realtà industriale della raffineria, far<br />

comprendere in che modo i prodotti derivati dal petrolio sono utilizzati nella<br />

vita di tutti i giorni e di sensibilizzare i ragazzi ad un uso consapevole delle<br />

fonti energetiche. In questa fase il personale <strong>Saras</strong>, in collaborazione con le<br />

insegnanti, fornisce nozioni sul mondo dell’industria energetica, sulle fonti<br />

rinnovabili e non rinnovabili, sulla formazione del petrolio e sulla sua trasformazione,<br />

in particolare sul processo di distillazione.<br />

Le sessioni in aula diventano un’occasione di confronto diretto con gli studenti,<br />

un’esperienza per i ragazzi, nella quale trovare risposte alle domande<br />

sul ciclo produttivo della raffinazione e sul tema dell’energia.<br />

Parte del progetto consiste nella visita alla raffineria di Sarroch, che rappresenta<br />

un altro momento importante di apertura e confronto con il territorio.<br />

Inoltre, nel corso del <strong>2011</strong> <strong>Saras</strong>, sempre disponibile ad investire su tematiche<br />

come ambiente e sicurezza, in collaborazione con i comuni di Sarroch e<br />

Villa San Pietro, Asl, MIUR e Unicef, ha sostenuto il Progetto Scuola Sicura,<br />

ideato dall’Associazione nazionale dei Vigili del fuoco che andrà avanti anche<br />

nel 2012. Tale progetto consiste in una campagna sulla sicurezza fatta a misura<br />

per i bambini delle scuole elementari e medie. L’iniziativa ha suscitato<br />

particolare interesse presso l’Istituto Comprensivo di Sarroch: infatti le scuole<br />

di Sarroch e Villa San Pietro saranno le prime a sperimentare il progetto.<br />

L’obiettivo della campagna è di rendere i bambini consapevoli dei rischi che<br />

li circondano, sia a casa che a scuola, in modo da trasmettere loro esperienza<br />

sulle azioni positive per prevenire gli incidenti domestici.<br />

Fuoco, corrente elettrica, cadute e sostanze tossiche sono i quattro pericoli<br />

che causano il maggior numero di incidenti, sia in casa che a scuola. Per insegnare<br />

ai bambini come evitare gli incidenti domestici verranno distribuiti<br />

cinque album da colorare che raccontano una storia, ciascuno con un tema<br />

che descrive uno dei pericoli domestici. Inoltre saranno proiettati dei cartoni<br />

animati che insegnano ai bambini ad evitare i pericoli.<br />

Le Società del Gruppo<br />

Sartec: la ricerca per l’ambiente e l’innovazione<br />

SARTEC è la società di tecnologia e ricerca per l’ambiente e l’industria<br />

del Gruppo <strong>Saras</strong>. I servizi di consulenza e monitoraggio ambientale, la<br />

progettazione, l’ottimizzazione dei processi produttivi e di automazione<br />

industriale di SARTEC, sono indirizzati a supportare l’innovazione e lo sviluppo<br />

industriale sostenibile. Oltre ad essere realizzati con le competenze<br />

tecniche dei suoi specialisti, sono rafforzati da una particolare attenzione<br />

su quelli che per SARTEC sono valori imprescindibili e che diventano per i<br />

suoi clienti valori aggiunti: sostenibilità ambientale, innovazione e qualità.<br />

Il Gruppo <strong>Saras</strong><br />

24

Per offrire le migliori soluzioni tecnologiche SARTEC, oltre alle più avanzate<br />

tecnologie disponibili sul mercato, ai risultati delle attività di studio<br />

provenienti dal mondo della ricerca o svolte per conto proprio, si avvale di<br />

una propria struttura di ricerca e sviluppo dotata di un laboratorio chimico<br />

all’avanguardia.<br />

L’offerta di SARTEC si articola nei seguenti servizi:<br />

Servizi per la salvaguardia ambientale: sistemi di monitoraggio della qualità<br />

dell’aria, dell’acqua e delle emissioni, servizi di ingegneria e consulenza<br />

ambientale e analisi di acqua, aria ed emissioni grazie alla presenza di un<br />

laboratorio analitico di eccellenza.<br />

In particolare, relativamente al monitoraggio ambientale, SARTEC è in<br />

grado di offrire sia singoli strumenti di analisi, sia intere reti di misura<br />

nella formula “chiavi in mano”, gestendo il processo dalla progettazione<br />

all’assistenza tecnica post vendita; mentre, per quanto riguarda i servizi di<br />

consulenza, l’azienda fornisce il proprio supporto nell’analisi del rischio,<br />

nella caratterizzazione di siti contaminati, nella progettazione di interventi<br />

di messa in sicurezza e bonifica di siti contaminati, nel monitoraggio<br />

delle emissioni fuggitive ma anche negli studi di impatto ambientale (SIA)<br />

propedeutici alla procedura di valutazione di impatto ambientale (VIA),<br />

nella predisposizione di domande di Autorizzazione Integrata Ambientale.<br />

Servizi per l’efficienza industriale e il risparmio energetico: questi servizi<br />

vanno dalla realizzazione di impianti package per l’industria (fra cui<br />

sistemi di recupero di gas da blow down, sistemi di filtrazione, sistemi di<br />

additivazione chemicals) ai controlli avanzati di processo sino ai sistemi<br />

di analisi di processo (dalla loro progettazione e avviamento sino alla loro<br />

revisione e al revamping periodico della strumentazione). In questa tipologia<br />

di servizi rientrano anche quelli di ingegneria (ad esempio, studi di<br />

fattibilità ed analisi costi-benefici, basic di processo, ingegneria di piping<br />

e layout, ingegneria civile, ingegneria delle macchine, elettrostrumentale<br />

e dell’automazione), la consulenza nel campo dell’oil refining, i test sui<br />

catalizzatori e la razionalizzazione allarmi, sviluppo di sistemi per il training<br />

degli operatori d’impianto OTS (Operator Training Simulator), servizi<br />

integrati per la realizzazione e l’eventuale successiva gestione di interventi<br />

mirati al miglioramento dell’efficienza energetica.<br />

Nel 2009, SARTEC si è accreditata presso l’Autorità per l’Energia Elettrica<br />

e il Gas come ESCO (Energy Service Company) al fine di offrire servizi<br />

di consulenza energetica finalizzati all’ottenimento di titoli di efficienza<br />

energetica (TEE), commercializzabili per mezzo di trattativa privata con i<br />

soggetti obbligati e/o sul mercato telematico del gestore del mercato elettrico<br />

(GME). L’innovazione guida SARTEC in ogni progetto; ciò ha permesso<br />

all’azienda di realizzare alcune soluzioni originali che hanno risolto efficacemente<br />

i problemi dei clienti. SARTEC svolge, infatti, attività di ricerca<br />

applicata e di sviluppo di nuovi prodotti e tecnologie, per conto proprio e<br />

per conto terzi, in campo ambientale e per l’ottimizzazione dei processi<br />

industriali. SARTEC ha sviluppato numerosi progetti di ricerca, anche avvalendosi<br />

di finanziamenti dell’Unione Europea, del MIUR e della Regione<br />

Sardegna, con la collaborazione dell’Università, del CNR e di altri centri di<br />

ricerca ed imprese innovative.<br />

Il Gruppo <strong>Saras</strong><br />

Con 140 dipendenti, Sartec è presente in Italia in due<br />

sedi: Cagliari, nella zona industriale di Macchiareddu<br />

(sede legale, stabilimenti e laboratori) e Milano (sede<br />

commerciale).<br />

25<br />

SARAS RICERCHE E TECNOLOGIE

Sardeolica: la produzione di energia eolica<br />

L’attività di Sardeolica si inserisce pienamente nelle strategie aziendali<br />

del Gruppo <strong>Saras</strong>, per il quale la tutela dell’ambiente rappresenta un<br />

obiettivo prioritario. A conferma di ciò, Sardeolica ha rinnovato nel 2009 la<br />

propria certificazione ambientale secondo lo standard internazionale ISO<br />

14001:2004, conseguita fin dal 2006. L’impianto di Ulassai, primo impianto<br />

eolico realizzato da Sardeolica, è uno dei più importanti parchi eolici<br />

in Sardegna. Nel corso del 2010 sono state installate le ultime sei turbine<br />

autorizzate, portando l’impianto a 48 aerogeneratori. Nel <strong>2011</strong> è stato<br />

installato un terzo stallo di trasformazione e sono state apportate alcune<br />

modifiche software agli aerogeneratori che hanno permesso di portare la<br />

potenza complessiva dell’impianto da 72 a 96 MW.<br />

A regime il Parco di Ulassai produce circa 175 GWh/anno, corrispondenti<br />

al fabbisogno annuale di circa 60.000 famiglie, rappresentando circa il 12%<br />

della potenza eolica installata in Sardegna.<br />

L’energia prodotta è immessa direttamente nella Rete di Trasmissione Nazionale<br />

e venduta al GSE alle condizioni stabilite nello schema di convenzione<br />

predisposto dall’AEEG. L’impianto beneficia dei Certificati Verdi per<br />

15 anni dalla data di avviamento.<br />

Il Parco eolico di Ulassai è situato in uno dei siti più ventosi della regione.<br />

Tali condizioni consentono una produzione di energia durante gran parte<br />

dell’anno con una media superiore a quella nazionale.<br />

Il <strong>2011</strong> è stato caratterizzato da ventosità decisamente inferiore ai valori<br />

medi, pertanto ha consentito una produzione di circa 141.000 MWh, portando<br />

la produzione complessiva dall’entrata in esercizio a circa 995.000 MWh.<br />

Il sito di Ulassai contribuisce in maniera significativa alla produzione di<br />

energia eolica in Sardegna con circa il 15% della produzione realizzata, nel<br />

<strong>2011</strong>, nella regione Sardegna.<br />

Arcola e <strong>Saras</strong> Energia (Spagna)<br />

Arcola Petrolifera<br />

È la società del gruppo che commercializza prodotti petroliferi sul territorio<br />

nazionale nell’ambito del mercato extrarete. La sua attività si estende<br />

ad un’ampia gamma di prodotti che vengono messi a disposizione in diverse<br />

aree geografiche attraverso il transito su depositi di proprietà e logistiche<br />

di terzi. Le aree di maggiore influenza sono rappresentate dalla Sardegna<br />

e dall’Italia centrosettentrionale (vedi fig. 5). Nata nel 1987, Arcola nel<br />

<strong>2011</strong> ha movimentato circa 2.300.000 tonnellate di prodotti per la rete e<br />

l’extrarete.<br />

Con 16 dipendenti, Arcola ha sede legale a Sarroch utilizza contratti di<br />

transito su basi terze (Civitavecchia, Livorno, Ravenna, Arcola, Napoli, Venezia,<br />

Visco oltre che svariate basi logistiche in Val Padana) così da coprire<br />

il bacino tributario corrispondente a tutta l’area centro e nord orientale.<br />

Nel settembre <strong>2011</strong> è stato perfezionato l’atto di scissione societaria della<br />

Arcola Petrolifera con costituzione della società Deposito di Arcola srl.<br />

Per gli effetti della suddetta scissione societaria a far data dal 01 ottobre<br />

Il Gruppo <strong>Saras</strong><br />

Il contesto in cui nasce Sardeolica:<br />

il Protocollo di Kyoto<br />

La riduzione dei gas climalteranti è diventata una priorità a livello<br />

mondiale. In questo contesto l’Unione Europea si è impegnata, in<br />

base al Protocollo di Kyoto del 1997, a ridurre dell’8% le emissioni<br />

di gas ad effetto serra rispetto ai valori registrati nel 1990.<br />

Di conseguenza sono stati adottati una serie di atti, fra cui il Libro<br />

Bianco del 1997 e la Direttiva 2001/77/CE, che sostengono e<br />

valorizzano l’approvvigionamento elettrico da fonti rinnovabili.<br />

In questo scenario si inserisce Sardeolica, società costituita nel<br />

2001 per realizzare e gestire impianti di produzione di energia<br />

elettrica da fonte rinnovabile. A seguito dell’acquisizione da parte<br />

di <strong>Saras</strong> S.p.A. delle quote possedute da Babcock & Brown Wind<br />

Energy nella controllata Parchi Eolici Ulassai S.r.l. (PEU), quest’ultima<br />

è consolidata integralmente a partire dal 30 giugno 2008.<br />

I vantaggi ambientali.<br />

L’energia eolica è una fonte di energia rinnovabile, pulita ed inesauribile.<br />

L’impatto ambientale dei sistemi di generazione eolica<br />

è bassissimo, sia in fase di costruzione che di esercizio. Tra i<br />

vantaggi ambientali di questo tipo di impianti possiamo elencare<br />

i seguenti:<br />

bassissimo impatto sull’ambiente: durante l’esercizio, gli impianti<br />

eolici non producono emissioni in atmosfera né scarichi<br />

al suolo, non consumano acqua né richiedono l’uso di<br />

prodotti chimici e non recano alcun danno alla flora e alla<br />

fauna. Al termine del ciclo di vita dell’impianto questo potrà<br />

essere completamente rimosso senza cagionare alcun danno<br />

ambientale e non sarà necessario effettuare opere di ripristino<br />

o bonifica di aree in quanto non sussistono possibili rischi<br />

di inquinamento.<br />

bassi livelli di rumore: i livelli delle emissioni acustiche degli<br />

aerogeneratori installati sono tali da non essere percepibili dai<br />

punti sensibili dell’area.<br />

contenuto impatto visivo: una corretta localizzazione dei parchi<br />

e dei singoli generatori, frutto di studi accurati per raggiungere<br />

la massima compatibilità ambientale, consente di<br />

rendere gradevole l’inserimento nel contesto paesaggistico<br />

degli impianti – di regola distanti dai centri abitati (il centro<br />

abitato più vicino si trova, infatti, ad oltre 4 km) – senza modificare<br />

la destinazione d’uso del terreno circostante. Il parco<br />

di Ulassai, ad esempio, occupa un’area di 2.900 ettari, ma<br />

ne utilizza con le sue installazioni solo una porzione inferiore<br />

all’1%. Inoltre sono state adottate soluzioni tecniche ottimali,<br />

come l’interramento dei cavi elettrici, al fine di minimizzare<br />

l’impatto visivo ed escludere interferenze elettromagnetiche<br />

sulle telecomunicazioni.<br />

Con 25 dipendenti, Sardeolica ha sede legale a Uta (CA)<br />

nella zona industriale di Macchiareddu. Il parco eolico di<br />

Ulassai si trova nelle località di Corte Porcus e Fenarbu,<br />

nella provincia dell’Ogliastra.<br />

26

<strong>2011</strong> la società Deposito di Arcola srl ha assunto la titolarità delle attività<br />

industriali, già in capo alla Arcola Petrolifera, relative al deposito di<br />

carburanti e combustibili di Arcola e delle attrezzature logistiche ad esso<br />

funzionali.<br />

Deposito di Arcola<br />

La società Deposito di Arcola srl fornisce a primari operatori servizi di<br />

ricezione, stoccaggio e riconsegna via mare e terra di prodotti petroliferi<br />

per la rete di distribuzione carburanti e per il bunkeraggio marittimo. Possiede<br />

una capacità di stoccaggio di circa 200.000 m³ nella quale transitano<br />

oltre 500.000 m³ di carburanti e combustibili in conto terzi; il deposito è in<br />

grado di ricevere una media annua di 30 navi cisterna, caricare circa 100<br />

bettoline ed oltre 15.000 ATB (autotreno botti).<br />

<strong>Saras</strong> Energia<br />

<strong>Saras</strong> Energia nasce nel 2001, dalla fusione tra Saroil e Continental, due<br />

società petrolifere create in Spagna dal Gruppo <strong>Saras</strong> nei primi anni ’90.<br />

<strong>Saras</strong> Energia ha mantenuto nel <strong>2011</strong> una buona posizione nel mercato<br />

spagnolo dei prodotti petroliferi destinati alla Rete e all’Extra Rete.<br />

L’azienda opera su tutto il territorio nazionale, attraverso la propria struttura<br />

commerciale che si caratterizza per un’elevata competenza, professionalità<br />

e conoscenza del mercato. La capillare distribuzione dei prodotti sul<br />

territorio è assicurata da una rete logistica composta dal Terminal di proprietà<br />

di Cartagena, integrata con il sistema CLH e depositi indipendenti.<br />

Nel corso del 2009, <strong>Saras</strong> Energia acquisisce gran parte della rete di stazioni<br />

di servizio ERG. Nel corso del 2010 e <strong>2011</strong>, allo scopo di integrare le<br />

stazioni ex Erg nella Rete <strong>Saras</strong> Energía, si è lavorato per cambiarne la immagine<br />

e modernizzare alcune istallazioni e si è dato il via a un processo di<br />

sviluppo delle attività di gestione coordinato mediante il Progetto DERES<br />

(Desarrollo de la Red de Estaciones <strong>Saras</strong>). Scopo del Progetto, dirigere<br />

e armonizzare la crescita della RETE <strong>Saras</strong> Energía, fissando come punti<br />

fondamentali la “Attenzione al Cliente”, gli aspetti di sicurezza e salvaguardia<br />

della salute e dell’ambiente (HSE), il modello di gestione commerciale,<br />

nonché la integrazione e armonizzazione di forme diverse di lavorare conseguenza<br />

della fusione tra persone di compagnie differenti, attraverso un<br />

ciclo di formazione in continua evoluzione.<br />

Attualmente la RETE di <strong>Saras</strong> Energia è costituita da 119 Stazioni di Servizio<br />

di cui 82 COCO (Company Owned Company Operated) a gestione<br />

diretta, 7 CODO (Company Owned Dealer Operated) e 30 DODO (Dealer<br />

Owned Dealer Operated). Nel corso del <strong>2011</strong>, <strong>Saras</strong> Energia ha cercato di<br />

ottimizzare la propria rete di stazioni di servizio modificando il modello<br />

di gestione, la vendita o la locazione di quelli che erano meno redditizie.<br />

Sempre nel 2009, <strong>Saras</strong> Energia ha potenziato la sua struttura logistica nel<br />

polo industriale di Cartagena con la messa in marcia di un nuovo impianto<br />

per la produzione di Biodiesel, della potenzialità di 200.000 t/anno. L’impianto<br />

Biodiesel è collegato via tubo al deposito di carburanti con il quale<br />

condivide attrezzature di carico e scarico via mare. Nel corso del <strong>2011</strong>, la<br />

produzione era di circa 87.000 tonnellate di biodiesel, immesse sul mercato<br />

Il Gruppo <strong>Saras</strong><br />

Figura 5 – Depositi - Basi di carico<br />

Con 16 dipendenti, Arcola ha sede legale a Sarroch);<br />

inoltre la società utilizza contratti di transito su basi<br />

terze (Sarroch, Arcola, Civitavecchia, Livorno, Ravenna,<br />

oltre che svariate basi logistiche in Val Padana) così da<br />

coprire il bacino tributario corrispondente a tutta l’area<br />

centro e nord orientale.<br />

Con 24 dipendenti, il Deposito di Arcola, con sede legale<br />

e operativa ad Arcola; fornisce servizi di ricezione,<br />

stoccaggio e riconsegna di prodotti petroliferi.<br />

27<br />

Lacchiarella<br />

Arquata<br />

Arcola<br />

Cagliari<br />

Livorno<br />

Depositi propri: Arcola e Cagliari<br />

Ravenna<br />

Visco<br />

Marghera<br />

Civitavecchia<br />

ARCOLA<br />

Torre Annunziata

spagnolo ed italiano allo scopo di essere miscelate con gasolio autotrazione<br />

cosi come previsto dalla normativa europea in materia di obbligo si immissioni<br />

al consumo di biocarburanti. Questa produzione, di gran lunga inferiore<br />

alla sua reale capacità, è dovuta alla chiusura dello stabilimento per<br />

diversi mesi a causa della la situazione difficile del mercato, che ha reso<br />

più conveniente l’acquisto rispetto alla produzione di biodiesel.<br />

In questo clima economico, ci aspettiamo di continuare per il 2012, una<br />

strategia di produzione focalizzata i maniera flessibile rispetto alla situazione<br />

del mercato in ogni momento.<br />

La strategia commerciale della società si basa sul consolidamento ed ulteriore<br />

sviluppo di una posizione forte e stabile soprattutto nelle zone prospicienti<br />

il Mediterraneo e sull’incremento dei margini. Massima attività<br />

e dedicazione ai canali di vendita a maggior valore aggiunto a scapito dei<br />

settori meno remunerativi. Oltre a potenziare il canale Rete con l’aumento<br />

di Stazioni di Servizio di proprietà già citato, <strong>Saras</strong> Energia ha sviluppato<br />

ulteriormente la sua presenza nel settore della Grande Distribuzione, delle<br />

Stazioni di Servizio Libere e delle Vendite Dirette a piccoli e medi rivenditori.<br />

La attività di supporto commerciale si è rinforzata alla ricerca dell’eccellenza<br />

nel servizio ai clienti. Particolare attenzione è stata rivolta ad<br />

una rigorosa applicazione delle norme ambientali e di sicurezza oltre che,<br />

ovviamente, all’ottimizzazione dei costi. <strong>Saras</strong> Energia dispone di un’organizzazione<br />

commerciale ed amministrativa molto agile e fortemente orientata<br />

al Cliente che lavora in sinergia con il comparto logistico e produttivo.<br />

I servizi di supporto alla vendita ed il call center di Madrid operano per<br />

soddisfare le necessità dei clienti e rispondere in modo esauriente alle loro<br />

richieste di natura commerciale, amministrativa o tecnica onde creare un<br />

rapporto di fiducia reciproca. L’organizzazione e la puntuale spedizione dei<br />

prodotti avviene pianificando le operazioni ad ogni livello fino al coinvolgimento<br />

diretto degli autisti delle imprese che trasportano per nostro conto.<br />

In <strong>Saras</strong> Energia si lavora per ottimizzare e migliorare i processi di lavoro<br />

e per raggiungere Standards Operativi all’altezza della “Misión y Visión”<br />

della Impresa.<br />

Nella situazione economica attuale, in cui le condizioni di mercato sono<br />

in costante evoluzione, <strong>Saras</strong> Energia lavora ogni giorno per adattarsi<br />

alle esigenze dei loro clienti senza abbassare i suoi standard di qualità e<br />

usando questo momento come un’opportunità per la ricerca di efficienza<br />

. In questa linea, il miglioramento continuo e la definizione di efficienza<br />

dei processi e dei tempi, nel corso del 2012 Progetto Strategico si propone<br />

come l’attuazione del sistema operativo SAP, che offrirà significativi vantaggi<br />

competitivi per la società e lo sviluppo del valore delle nostre risorse<br />

umane. Sfruttare al meglio di una notevole quantità di coordinamento, comunicazione,<br />

sviluppo e formazione per tutte le aree.<br />

Il Gruppo <strong>Saras</strong><br />

Con 431 dipendenti, <strong>Saras</strong> Energia ha sede legale a<br />

Madrid, deposito e impianto di biodiesel a Cartagena.<br />

28

Figura 6 - Rete logistica di <strong>Saras</strong> Energia<br />

Il Gruppo <strong>Saras</strong><br />

29

Le Politiche<br />

Le Politiche

Le Politiche<br />

33 La politica di gestione ambientale<br />

33 <strong>Saras</strong><br />

34 Le Società del Gruppo<br />

34 Sardeolica<br />

34 Sartec<br />

35 La politica per la salute e la sicurezza<br />

35 <strong>Saras</strong><br />

35 La Dichiarazione di politica di sicurezza<br />

35 Il Sistema di Gestione della <strong>Sicurezza</strong><br />

36 Le Consociate<br />

36 Sardeolica<br />

36 Sartec<br />

37 Arcola Petrolifera / Deposito di Arcola<br />

38 <strong>Saras</strong> Energia<br />

39 La certificazione di Qualità<br />

39 <strong>Saras</strong><br />

40 Le Società del Gruppo<br />

40 Sartec

La politica di gestione ambientale<br />

<strong>Saras</strong><br />

<strong>Saras</strong> ha sempre rivolto la sua attenzione ai diversi fattori di impatto<br />

ambientale connessi alle attività dello stabilimento e, in un percorso già<br />

avviato da tempo di impegno a favore della tutela ambientale, nel 2001<br />

ha intrapreso le attività finalizzate al conseguimento della certificazione<br />

ambientale del Sistema di Gestione Ambientale (SGA) della raffineria secondo<br />

lo standard internazionale ISO 14001.<br />

<br />

si inserisce all’interno del processo di miglioramento continuo della<br />

gestione ambientale, avviato da <strong>Saras</strong> oramai da molti anni:<br />

Politica Ambientale<br />

aziendale, contenente i principi ispiratori e gli impegni della<br />

gestione ambientale di <strong>Saras</strong>;<br />

<br />

Ambientale (SGA) e delle relative procedure attuative ha codificato le<br />

modalità di azione ed i comportamenti per tutto il personale aziendale;<br />

<br />

di Direzione, che vengono verificati ed aggiornati annualmente;<br />

<br />

periodica della corretta applicazione del SGA;<br />

condo<br />

la norma di riferimento ISO 14001:1996; successivamente, nel<br />

maggio 2006, la certificazione è stata aggiornata secondo la norma di<br />

riferimento ISO 14001:2004 (Figura 6)<br />

<br />

rinnovo della certificazione ambientale, seguita nel giugno 2010 dalla<br />

seconda verifica triennale, con la quale <strong>Saras</strong> rinnova e conserva la<br />

certificazione ISO 14001:2004. Inoltre, come previsto dalle attività di<br />

controllo da parte dell’Ente di certificazione, il Lloyd’s Register Quality<br />

Assurance (LRQA), semestralmente vengono effettuate apposite visite<br />

di sorveglianza da parte dello stesso Ente;<br />

bientale,<br />

diffusa a tutti i dipendenti diretti e ai dipendenti delle ditte<br />

d’appalto operanti nel sito, concludendo quel processo di evoluzione<br />

del Sistema di Gestione Ambientale, che ha consentito allo stabilimento<br />

<strong>Saras</strong> di essere registrato secondo il regolamento EMAS, lo standard<br />

europeo di ecogestione ed audit (Regolamento CE n.761/2001)<br />

che ha portato alla diffusione al pubblico del documento di Dichiarazione<br />

Ambientale 2008 (Figura 7), rivolto alla Comunità esterna ed<br />

interna all’azienda, con l’obiettivo di stabilire un rapporto trasparente<br />

con la popolazione, le Autorità locali ed i lavoratori illustrando le attività<br />

svolte da <strong>Saras</strong>, gli aspetti ambientali diretti ed indiretti ad esse<br />

collegate e gli obiettivi di miglioramento ambientale che la società si è<br />

prefissata.<br />

-<br />

Le Politiche<br />

33

segno organizzativo delle strutture aziendali interessate alle tematiche<br />

HSE (Health, Safety, Environment) prevedendo l’istituzione di una posizione<br />

centrale dedicata alle attività legate al conseguimento e al mantenimento<br />

delle certificazioni ambiente e sicurezza e di quattro nuove<br />

figure HSEQ (Health, Safety, Environment, Quality - <strong>Salute</strong>, <strong>Sicurezza</strong>,<br />

<strong>Ambiente</strong>, Qualità), una per ciascuna area produttiva, con attenzione<br />

specifica agli aspetti ambientali, di salute e sicurezza e di qualità.<br />

<br />

certificazione del proprio SGA in conformità alla norma ISO 14001:2004,<br />

successivamente è stata poi convalidata, sempre a cura LRQA, e pubblicata<br />

la Dichiarazione Ambientale 2010, redatta secondo il nuovo Regolamento<br />

EMAS CE n.1221/2009 e contestualmente è stata confermata<br />

la registrazione EMAS per <strong>Saras</strong>.<br />

<br />

di Gestione Ambientale le visite di sorveglianza periodica semestrale,<br />

da parte dell’Ente di certificazione Lloyd’s Register Quality Assurance<br />

(LRQA). Inoltre, nel mese di luglio <strong>2011</strong>, l’Ente certificatore ha proceduto<br />

alla verifica triennale della registrazione EMAS convalidando il<br />

documento della Dichiarazione Ambientale <strong>2011</strong> e proponendo all’Ente<br />

di Controllo ECOLABEL il rinnovo triennale dell’organizzazione <strong>Saras</strong><br />

il cui iter di approvazione al 31 dicembre <strong>2011</strong> era ancora in corso.<br />

Le Società del Gruppo<br />

Sardeolica<br />

Sardeolica produce energia elettrica da fonte eolica nelle proprie Unità<br />

Produttive nel comune di Ulassai (OG). Sebbene questo tipo di produzione<br />

sia già di per sé un’attività a basso impatto ambientale, Sardeolica<br />

ha ritenuto importante dotarsi di un Sistema di Gestione Ambientale per<br />

conseguire obiettivi di miglioramento continuo dei diversi aspetti ambientali:<br />

consumi energetici, consumi di risorse idriche e di materiali<br />

ausiliari, produzione di rifiuti e prevenzione e riduzione di ogni inquinamento.<br />

Dal 2006 Sardeolica ha conseguito la certificazione ambientale<br />

del proprio Sistema di Gestione Ambientale (SGA) secondo lo standard<br />

internazionale ISO 14001:2004, certificazione rinnovata positivamente a<br />

luglio 2009. Come previsto dalle attività di controllo da parte dell’Ente<br />

di certificazione, il Lloyd’s Register Quality Assurance, annualmente<br />