3.esempi di interventi.mdi - Università del Sannio

3.esempi di interventi.mdi - Università del Sannio

3.esempi di interventi.mdi - Università del Sannio

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

10. ESEMPI DI APPLICAZIONE DI RINFORZI IN FRP<br />

Il campo <strong>del</strong>l’ingegneria che per primo si è avvalso con successo <strong>del</strong>l’impiego degli elementi in plastica<br />

fibrorinforzata per uso strutturale è quello <strong>del</strong>la costruzione dei ponti. Infatti, il loro rapido deteriorasi<br />

soprattutto a causa <strong>del</strong>la corrosione <strong>del</strong>le armature e degli elementi metallici dovuta all’esposizione ad un<br />

ambiente fortemente aggressivo (umi<strong>di</strong>tà, piogge acide, bruschi sbalzi <strong>di</strong> temperatura, uso <strong>di</strong> cloruri e <strong>di</strong><br />

altri prodotti chimici contro la formazione <strong>di</strong> ghiaccio sulle strade …) ed i relativi costi <strong>di</strong> manutenzione<br />

necessari per ripristinare la loro efficienza statica sono <strong>di</strong>ventati uno dei problemi <strong>di</strong> maggiore importanza<br />

<strong>del</strong> settore. E’ evidente, pertanto, come le possibilità <strong>di</strong> impiego <strong>del</strong>le FRP, grazie soprattutto alle loro<br />

caratteristiche <strong>di</strong> leggerezza, resistenza e inerzia all’aggressione ossidativa, non dovessero passare<br />

inosservate. Per tali motivi, a partire dalla seconda metà degli anni ’70 sono iniziate le prime applicazioni<br />

sperimentali che hanno visto impegnati elementi in FRP come rinforzo per le strutture da ponte.<br />

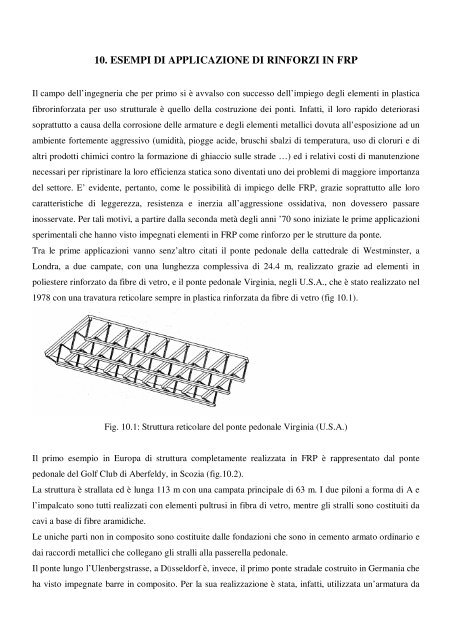

Tra le prime applicazioni vanno senz’altro citati il ponte pedonale <strong>del</strong>la cattedrale <strong>di</strong> Westminster, a<br />

Londra, a due campate, con una lunghezza complessiva <strong>di</strong> 24.4 m, realizzato grazie ad elementi in<br />

poliestere rinforzato da fibre <strong>di</strong> vetro, e il ponte pedonale Virginia, negli U.S.A., che è stato realizzato nel<br />

1978 con una travatura reticolare sempre in plastica rinforzata da fibre <strong>di</strong> vetro (fig 10.1).<br />

Fig. 10.1: Struttura reticolare <strong>del</strong> ponte pedonale Virginia (U.S.A.)<br />

Il primo esempio in Europa <strong>di</strong> struttura completamente realizzata in FRP è rappresentato dal ponte<br />

pedonale <strong>del</strong> Golf Club <strong>di</strong> Aberfeldy, in Scozia (fig.10.2).<br />

La struttura è strallata ed è lunga 113 m con una campata principale <strong>di</strong> 63 m. I due piloni a forma <strong>di</strong> A e<br />

l’impalcato sono tutti realizzati con elementi pultrusi in fibra <strong>di</strong> vetro, mentre gli stralli sono costituiti da<br />

cavi a base <strong>di</strong> fibre arami<strong>di</strong>che.<br />

Le uniche parti non in composito sono costituite dalle fondazioni che sono in cemento armato or<strong>di</strong>nario e<br />

dai raccor<strong>di</strong> metallici che collegano gli stralli alla passerella pedonale.<br />

Il ponte lungo l’Ulenbergstrasse, a Dˇsseldorf è, invece, il primo ponte stradale costruito in Germania che<br />

ha visto impegnate barre in composito. Per la sua realizzazione è stata, infatti, utilizzata un’armatura da

precompressione in plastica rinforzata da fibre <strong>di</strong> vetro. Il ponte, completato nel 1986, è <strong>di</strong>viso in due<br />

campate, entrambe armate longitu<strong>di</strong>nalmente da 59 tiranti in composito. Ciascuno <strong>di</strong> questi tiranti è<br />

formato da 19 cavi <strong>del</strong> <strong>di</strong>ametro <strong>di</strong> 7.5 mm e trasmette una forza <strong>di</strong> post-tensione pari a 600 kN. Sono<br />

presenti nel ponte anche <strong>del</strong>le armature or<strong>di</strong>narie d’acciaio, nonché dei sensori a fibra ottica, integrati<br />

all’interno <strong>del</strong>le armature in FRP, che consentono <strong>di</strong> misurare lo stato tensionale cui è soggetta la<br />

struttura.<br />

Fig. 10.2 : Struttura <strong>del</strong> ponte pedonale <strong>del</strong> Golf Club <strong>di</strong> Aberfeldy<br />

Sempre in Germania, a Dormagen, nel 1987 è stato realizzato un sovrappasso stradale in cemento armato<br />

precompresso con tiranti rinforzati da fibre <strong>di</strong> vetro. Esso è costituito da una soletta continua che poggia<br />

su due luci, ciascuna <strong>di</strong> 10 m. La struttura, oltre a dover sopportare un traffico veicolare piuttosto intenso,<br />

funge da copertura per un serbatoio <strong>di</strong> acque reflue provenienti dall’a<strong>di</strong>acente stabilimento industriale<br />

Bayer. Il cloro, usato in elevato concentrazioni per la <strong>di</strong>sinfezione <strong>di</strong> tali acque, ha imposto l’impiego <strong>di</strong><br />

armatura in FRP, dal momento che la struttura <strong>di</strong> ricoprimento preesistente si è rapidamente deteriorata a<br />

causa <strong>del</strong>la corrosione indotta nelle barre d’acciaio.<br />

Altro campo dove le FRP trovano notevole applicazione è quello <strong>del</strong>le costruzioni marittime. L’acqua<br />

marina è, infatti, particolarmente aggressiva a causa <strong>del</strong>la presenza in soluzione <strong>di</strong> sali (principalmente<br />

cloruri e solfuri <strong>di</strong> so<strong>di</strong>o e <strong>di</strong> magnesio) che facilitano i processi elettrolitici responsabili <strong>del</strong>la corrosione<br />

dei metalli.<br />

Tale fenomeno è reso ancora più sensibile all’interno dei bacini portuali dove le <strong>di</strong>verse masse metalliche<br />

presenti (scafi, eliche, strutture d’ormeggio, ancore …) fanno nascere, a causa <strong>del</strong> <strong>di</strong>verso potenziale<br />

elettrolitico posseduto, correnti galvaniche che rendono notevolmente più veloce e nocivo il processo.<br />

Questo ha portato a prescrivere particolari specifiche per la composizione dei materiali strutturali esposti<br />

all’ambiente marino. Infatti lo stesso calcestruzzo che dovrebbe proteggere le armature dalla corrosione<br />

III - 56

può andare soggetto, se non confezionato opportunamente, a temibili fenomeni <strong>di</strong> decomposizione causati<br />

dalla salse<strong>di</strong>ne.<br />

Sono pertanto più che evidenti i vantaggi che potrebbero derivare dall’impiego dei nuovi compositi<br />

fibrorinforzati nella realizzazione <strong>del</strong>le strutture off-shore nonché <strong>del</strong>le opere portuali e <strong>di</strong> <strong>di</strong>fesa <strong>del</strong>la<br />

costa.<br />

Uno dei primi esempi d’impiego <strong>del</strong>le armature in FRP nel campo <strong>del</strong>le costruzioni marittime è<br />

rappresentato dal pontile <strong>di</strong> attracco per cargo costruito nel porto commerciale <strong>di</strong> Niihama, in Giappone, e<br />

che ne ha sostituito uno analogo in acciaio che dopo soli 30 anni <strong>di</strong> vita era stato completamente<br />

deteriorato dalla ruggine.<br />

La sovrastruttura <strong>del</strong> pontile,<strong>del</strong>la lunghezza complessiva <strong>di</strong> 61 m, si sud<strong>di</strong>vide in cinque campate,<br />

ciascuna <strong>del</strong>le quali porta una soletta precompressa composta da una griglia multicellulare cava. Quattro<br />

<strong>del</strong>le campate sono state armate con trefoli d’acciaio armonico, mentre quella d’estremità, con luce <strong>di</strong> 9<br />

m, ha visto impegnata come armatura da precompressione cavi in FRP a base <strong>di</strong> fibre arami<strong>di</strong>che.<br />

Altra struttura marittima realizzata in Giappone utilizzando cavi da precompressione in FRP, è la struttura<br />

poligonale fluttuante (Hexagonal Maritime Structure o HMS).<br />

L’armatura da precompressione è rappresentata da nove cavi multipli, ciascuno dei quali è composto da<br />

sei barre a base <strong>di</strong> fibre <strong>di</strong> carbonio e resina <strong>del</strong> <strong>di</strong>ametro <strong>di</strong> 8 mm. La forza massima <strong>di</strong> trazione cui ogni<br />

multicavo può essere sottoposto è <strong>di</strong> 709 kN, anche se il tiro cui sono stati sottoposti all’atto <strong>del</strong>la<br />

realizzazione <strong>del</strong>la struttura è <strong>di</strong> 294 kN.<br />

In questi anni si sta anche prendendo in considerazione l’idea <strong>di</strong> impiegare le FRP per la realizzazione <strong>di</strong><br />

stazioni Radar, impianti per telecomunicazioni, infrastrutture ferroviarie ed e<strong>di</strong>fici ospedalieri, ove cioè<br />

siano presenti apparecchiature a risonanza magnetica e quin<strong>di</strong> per tutte le strutture che possono<br />

beneficiare <strong>del</strong>le buone caratteristiche <strong>di</strong> neutralità elettromagnetica possedute da questo materiale. Le<br />

FRP si sono, infatti, rivelate particolarmente competitive in questo campo, rispetto all’acciaio, dal<br />

momento che non necessitano <strong>del</strong>l’isolamento elettrico e <strong>del</strong>la messa a terra, consentendo così <strong>di</strong> evitare<br />

l’impiego dei costosissimi acciai speciali non magnetici attualmente impiegati per applicazioni <strong>di</strong> tipo<br />

particolare.<br />

Un altro esempio è costituito da un capannone industriale realizzato a Weston, negli U.S.A., come<br />

progetto <strong>di</strong> ricerca e sviluppo congiunto tra l’U.S. National Science Foundation, il Dipartimento dei<br />

trasporti <strong>del</strong>lo Stato <strong>del</strong>la West Virginia, e il Constructed Facilities Center <strong>del</strong>la West Virginia University.<br />

Tale struttura vede coesistere elementi in materiali tra<strong>di</strong>zionali e profili e pannelli in plastica rinforzata da<br />

fibre <strong>di</strong> vetro.<br />

III - 57

In particolare questi ultimi elementi sono stati impiegati per la realizzazione <strong>del</strong> tetto e <strong>del</strong>le pareti esterne<br />

ed interne <strong>del</strong>l’e<strong>di</strong>ficio, con un peso complessivo <strong>del</strong> materiale composito impiegato, nonostante<br />

l’estensione <strong>del</strong>le superfici che sono andati a coprire, <strong>di</strong> sole 4.2 ton.<br />

La realizzazione <strong>del</strong> capannone ha consentito <strong>di</strong> valutare concretamente vantaggi e svantaggi <strong>del</strong>l’uso<br />

<strong>del</strong>le FRP nel campo <strong>del</strong>le costruzioni.<br />

Si è notato che l’estrema leggerezza degli elementi in composito ha facilitato a tal punto la messa in opera<br />

<strong>del</strong>la struttura da non richiedere alcun tipo <strong>di</strong> apparecchiatura meccanica per il loro sollevamento. E’ stata<br />

anche rilevata una considerevole accelerazione dei tempi <strong>di</strong> costruzione dovuta alla notevole possibilità <strong>di</strong><br />

prefabbricazione degli elementi in FRP. Non<strong>di</strong>meno il costo complessivo <strong>di</strong> costruzione è stato<br />

ugualmente considerevole, se paragonato con quello <strong>di</strong> e<strong>di</strong>fici analoghi realizzati con materiali<br />

tra<strong>di</strong>zionali, proprio per il maggior costo degli elementi in FRP. E’ anche emerso che la polvere che<br />

deriva dal taglio degli elementi è irritante per la pelle, per cui è stato necessario prendere gli opportuni<br />

accorgimenti per superare l’inconveniente.<br />

III - 58

10.1 Interventi su strutture realizzati in Italia<br />

10.1.1 RINFORZO DI PORTALI A GRANDE LUCE IN CLS ARMATO IN MILANO<br />

• PROBLEMA: necessità <strong>di</strong> rinforzare i portali in CLS armato in seguito a cambio <strong>di</strong> destinazione d'uso<br />

<strong>del</strong> solaio soprastante.<br />

• SOLUZIONE: applicazione <strong>di</strong> lamine in composito CFRP all'intradosso <strong>del</strong>le travi e placcaggio laterale<br />

me<strong>di</strong>ante piatti in acciaio Fe 360 per rinforzo a taglio.<br />

Fig.10.3 Fig.10.4<br />

Fig.10.5<br />

III - 59<br />

Fig. 10.6

Fig.10.7<br />

III - 60<br />

Fig.10.7

10.1.2 RINFORZO DI UN SOLAIO DI COPERTURA IN TEGOLONI<br />

PREFABBRICATI PRESSO UN EDIFICIO INDUSTRIALE SITO IN<br />

MARCIANISE (CE)<br />

Committente: Soc. CALLIPO Achille - Via S. Donato - SALA (CE)<br />

Progettazione e Dir. Lavori: Ing. Fer<strong>di</strong>nando MATERAZZO - Via Tescione (P.co S. Antonio) - Caserta<br />

Fornitura e posa in opera: CLAREM s.r.l. - Agenzia Sika per la Campania- Via Cinthia (P.co S. Paolo,<br />

is. 4) - Napoli<br />

La struttura in esame (tegoloni in c.a. prefabbricati) presentava un evidente problema <strong>di</strong> inflessione, che<br />

in mezzeria raggiungeva ad<strong>di</strong>rittura frecce <strong>di</strong> 16 cm. (fig. 10.8). Tale "imbarcamento" <strong>di</strong>pendeva da un<br />

collasso <strong>del</strong>le armature metalliche presenti nei tegoloni, generato da cause termiche. La prima operazione<br />

è consistita nella puntellatura <strong>di</strong> tutti i tegoloni inflessi (ca. n. 10 con una luce <strong>di</strong> 14,50 mt. ognuno) e nel<br />

successivo sollevamento degli stessi (me<strong>di</strong>ante idonei martinetti idraulici) al fine <strong>di</strong> ridurre quanto più<br />

possibile la freccia <strong>di</strong> mezzeria<br />

Su alcune travi che presentavano microlesioni "passanti", segno <strong>di</strong> una non continuità strutturale, si<br />

è provveduto ad eseguire una serie <strong>di</strong> iniezioni <strong>di</strong> resina epossi<strong>di</strong>ca fluida SIKADUR 50 (fig. 10.9) in<br />

appositi tubetti preventivamente fissati lungo il perimetro <strong>del</strong>le fessure.<br />

Fig. 10.8<br />

III - 61<br />

Fig. 10.9

Fig.10.10 Fig.10.11<br />

Una volta ripristinata la monoliticità dei tegoloni lesionati, il problema da affrontare era quello<br />

<strong>del</strong>l'integrazione metallica degli stessi. Il sistema che poteva dare le migliori garanzie (per quanto<br />

concerne l'incremento <strong>del</strong>la resistenza a flessione) e che poteva essere realizzato in tempi rapi<strong>di</strong> (cosa non<br />

trascurabile, trattandosi <strong>di</strong> un contesto industriale) era rappresentato dal placcaggio con lamine in fibra <strong>di</strong><br />

carbonio SIKA CARBODUR <strong>di</strong> larghezza 80 mm., spessore 1,2 mm. e modulo <strong>di</strong> elasticità >165.000<br />

N/mmq.<br />

Dopo aver preparato opportunamente il fondo dei tegoloni, me<strong>di</strong>ante accurata spazzolatura meccanica, si<br />

è proceduto alla stesura (sul fondo degli stessi) <strong>di</strong> uno strato <strong>di</strong> adesivo epossi<strong>di</strong>co SIKADUR 30 (figura<br />

10.10); la stessa quantità <strong>di</strong> SIKADUR 30 è stata applicata anche sulle lamine in fibra <strong>di</strong> carbonio SIKA<br />

CARBODUR (figura 10.11) preventivamente pulite con apposito detergente.<br />

Subito dopo, la lamina è stata accostata al fondo <strong>del</strong>le travi avendo la capacità imme<strong>di</strong>ata <strong>di</strong> sostenersi<br />

senza ricadere (vista la sua leggerezza) mentre, con la pressione <strong>di</strong> un semplice rullino <strong>di</strong> gomma veniva<br />

fatta aderire meglio al fondo <strong>di</strong> cls.<br />

Dalla foto 10.12 si ha una visione chiara <strong>del</strong>l'intervento completo riferito a due tegoloni (che pur non<br />

avendo più puntelli, non presentavano più problemi <strong>di</strong> inflessione) e nel dettaglio si evince una <strong>del</strong>le zone<br />

ricavate sui laterali <strong>del</strong>le travi ove è stato incollato un tessuto in fibra <strong>di</strong> carbonio SIKA WRAP,<br />

facendolo passare al <strong>di</strong> sopra <strong>del</strong>la lamina, onde migliorare il fissaggio <strong>del</strong>la stessa ed incrementare le<br />

armature in alcuni punti <strong>di</strong> maggiore concentrazione degli sforzi <strong>di</strong> taglio.<br />

III - 62

III - 63<br />

Fig.10.12<br />

10.1.3 RINFORZO SOLAIO IN LATERO-CEMENTO A VIAREGGIO (LU)<br />

Il solaio in latero-cemento, sfon<strong>del</strong>lato, è risultato in avanzato stato <strong>di</strong> degrado. Dopo aver provveduto<br />

alla ricostruzione <strong>del</strong> solaio con le malte cementizie <strong>del</strong> ciclo MonoTop, si è provveduto al suo rinforzo<br />

con il sistema SIKA CARBODUR utilizzando il mo<strong>del</strong>lo <strong>di</strong> lamine S512, ovvero <strong>del</strong>le lamine<br />

caratterizzate da un modulo elastico inferiore a quello <strong>del</strong>l’acciaio, aventi una larghezza <strong>di</strong> 5 cm ed uno<br />

spessore <strong>di</strong> 1.2 mm.<br />

Fig. 10.13 Fig. 10.14

10.1.4 REALIZZAZIONE DI BALCONCINI A SBALZO SU FACCIATA ESISTENTE<br />

DI PALAZZINA<br />

• PROBLEMA: sostegno <strong>del</strong> balcone<br />

• SOLUZIONE: all'estradosso <strong>del</strong>la soletta, quale armatura tesa è stato impiegato <strong>del</strong> lamierino CFRP<br />

ancorato alla caldana <strong>del</strong> solaio interno attraverso dei varchi appositamente creati.<br />

Figure 10.15 – 10.16<br />

III - 64

10.1.5 RINFORZO DI PILASTRI IN MILANO - C/O BANCO DI SARDEGNA - VIA<br />

GIULINI<br />

• PROBLEMA: presenza <strong>di</strong> CLS <strong>di</strong>sgregato, <strong>di</strong> notevoli fessurazioni e <strong>di</strong> tagli effettuati per consentire<br />

il passaggio <strong>di</strong> impianti elettrici.<br />

SOLUZIONE: passivazione <strong>del</strong>le armature metalliche, ricostruzione <strong>del</strong>le parti <strong>di</strong>sgregate <strong>di</strong> CLS,<br />

applicazione <strong>di</strong> tessuti in fibra <strong>di</strong> carbonio (wrapping<br />

Figure 10.17 –<br />

10.21<br />

III - 65

10.1.6 ELIMINAZIONE DI PILASTRI<br />

• PROBLEMA: eliminazione <strong>del</strong> pilastro centrale per travi a tre appoggi.<br />

• SOLUZIONE: ricostruzione <strong>del</strong>l'intradosso me<strong>di</strong>ante speciali malte cementizie e successiva<br />

applicazione <strong>di</strong> lamine in composito CFRP all'intradosso per rinforzo a flessione. Impiego <strong>di</strong> tessuto in<br />

fibra <strong>di</strong> carbonio per il rinforzo a taglio e per l'annullamento <strong>del</strong>l'effetto "splitting<br />

Fig. 10.22 Fig. 10.23<br />

Fig. 10.24 Fig. 10.25<br />

Fig. 10.26 Fig. 10.27<br />

III - 66

10.1.7 RINFORZO DI UN SOLAIO IN MILANO VIA MASSENA<br />

• PROBLEMA: necessità <strong>di</strong> rinforzare il solaio a causa dei maggiori carichi gravanti sul soprastante<br />

lastrico solare.<br />

• SOLUZIONE: rinforzo <strong>del</strong> solaio me<strong>di</strong>ante l'applicazione <strong>di</strong> lamierini in fibra <strong>di</strong> carbonio.<br />

Fig. 10.29<br />

III - 67<br />

Fig. 10.28<br />

Fig. 10.30

10.1.8 CONFINAMENTO A COMPRESSIONE (WRAPPING) DELLE PILE DI UN<br />

VIADOTTO<br />

Fig. 10.31 Fig. 10.32 Fig. 10.33<br />

Fig. 10.34 Fig. 10.35<br />

III - 68

10.1.9 RINFORZO DI TRAVI IN CLS ARMATO IN CHIVASSO (TO) - C/O CASA<br />

AUTOMOBILISTICA<br />

• PROBLEMA: necessità <strong>di</strong> rinforzo <strong>di</strong> 4 portali a grande luce fessurati in seguito a carico concentrato<br />

determinato da nuovo sopralzo.<br />

• SOLUZIONE: applicazione <strong>di</strong> lamine in composito CFRP all'intradosso per rinforzo a flessione e<br />

placcaggio laterale me<strong>di</strong>ante piatti in acciaio.<br />

Fig. 10.36 Fig. 10.37<br />

Fig, 10.38 Fig, 10.39<br />

III - 69

Fig, 10.42<br />

Fig, 10.41<br />

III - 70<br />

Fig, 10.40

10.2 Applicazioni <strong>di</strong> materiali fibrorinforzati in vari paesi europei.<br />

10.2.1 GERMANIA:CHEMNITZ<br />

Rinforzo strutturale dei balconi <strong>di</strong> un grande e<strong>di</strong>ficio ( fig. 10.43 ) che presentavano forti problemi <strong>di</strong><br />

deformazioni con frecce rilevanti in mezzeria.<br />

L’adeguamento strutturale è stato ottenuto tramite l’applicazione <strong>di</strong> lamine in fibra <strong>di</strong> carbonio Sika<br />

Carbodur incollate sull’estradosso <strong>del</strong>le solette dei singoli balconi con Sikadur 30. in totale sono state<br />

applicate 13,5 km <strong>di</strong> lamine.<br />

Fig.10.43<br />

III - 71<br />

Fig .10.44<br />

Fig.10.45

10.2.2 SVIZZERA: WALTISWILER SPORT& IMMOBIEN FREIZEIT AG, BAAR<br />

La costruzione <strong>di</strong> un altro piano sull’e<strong>di</strong>ficio preesistente ha richiesto un rinforzo <strong>del</strong> solaio <strong>di</strong> copertura<br />

affinché potese essere a<strong>di</strong>bito a pavimento <strong>del</strong> nuovo volume.<br />

L’adeguamento è stato realizzato me<strong>di</strong>ante l’applicazione <strong>di</strong> lamine Sika CarboDur Tipo S512 incollate<br />

con Sikadur 30. Il vantaggio nell’utilizzazione <strong>di</strong> tali materiali ha permesso <strong>di</strong> superare le inevitabili<br />

complicazioni tecnologiche nella sovrapposizione dei rinforzi (figg10.47/48).<br />

Fig.10.46<br />

Fig.10.47<br />

III - 72<br />

Fig 10.48

10.2.3 SVIZZERA: MUHLEBACHSTR<br />

Trasformazione <strong>di</strong> un e<strong>di</strong>ficio <strong>di</strong> appartamenti in un centro uffici con la mo<strong>di</strong>fica <strong>del</strong>lo schema strutturale<br />

me<strong>di</strong>ante l’abbattimento <strong>di</strong> alcuni muri portanti e la ri<strong>di</strong>stribuzione <strong>del</strong>le sollecitazioni sismiche e <strong>del</strong>le<br />

azioni <strong>del</strong> vento.<br />

Anche in questo caso il rinforzo strutturale è stato effettuato tramite un irrigi<strong>di</strong>mento <strong>del</strong>la struttura con<br />

lamine Sika CarboDur tipo S1012 applicate ai muri <strong>di</strong> mattoni con la resina Sikadur 30.<br />

Fig 10.50<br />

Fig.10.51<br />

III - 73<br />

Fig 10.49

10.2.4 SVIZZERA: PONTE OBERRIET-MEININGEN<br />

Adeguamento strutturale <strong>del</strong> ponte ai nuovi limiti <strong>di</strong> carico. La struttura è stata rinforzata in <strong>di</strong>rezione<br />

trasversale (Figg 10.53/54) me<strong>di</strong>ante l’incollaggio <strong>di</strong> lamine Sika CarboDur tipo S812 all’estradosso <strong>del</strong>la<br />

soletta <strong>del</strong> ponte.<br />

Fig.10.53<br />

Fig 10.52<br />

III - 74<br />

Fig 10.54

10.2.5 INGHILTERRA: KINGS COLLEGE HOSPITAL<br />

Rinforzo strutturale <strong>del</strong> solaio <strong>di</strong> copertura per la realizzazione <strong>di</strong> un nuovo piano per e<strong>di</strong>fici.In un primo<br />

momento si era pensato ad un classico beton plaquè in acciaio incompatibile però sia con la lunghezza<br />

<strong>del</strong>le travi sia con il rapporto tra larghezza e spessore <strong>del</strong> piatto.<br />

L’adeguamento è stato realizzato con lamine Sika Carbodur Tipo S512 <strong>di</strong> larghezza pari a 80mm (figg2-<br />

3).La lunghezza totale <strong>del</strong>le lamine utilizzate è stato <strong>di</strong> circa 1,3 km.<br />

Fig. 10.56<br />

III - 75<br />

Fig. 10.55

10.2.6 INGHILTERRA: LINCOLN YARBOROUGH SCHOOL<br />

Le pedate <strong>del</strong>la scala realizzate in cemento prefabbricato erano state installate al contrario. Per evitare<br />

l’interruzione <strong>del</strong>le attività scolastiche si è pensato all’adeguamento strutturale me<strong>di</strong>amte l’incollaggio <strong>di</strong><br />

lamine Sika CarboDur tipo S512 nella mezzeria <strong>del</strong>l’estradosso <strong>di</strong> ogni pedata (figg 10.57/58). Tale<br />

lavoro non ha richiesto nessuna chiusura <strong>del</strong>la scuola. In totale sono stati incollati 80 metri <strong>di</strong> lamina e<br />

successivamente tutte le fessure <strong>del</strong> calcestruzzo sono state sarcite con Sikadur-52.<br />

Fig.10.59<br />

Fig. 10.57<br />

III - 76<br />

Fig.10.58

10.2.7 INGHILTERRA: ALLDERS DEPARTMENTAL STORES, CROYDON &<br />

PORTSMOUTH<br />

L’installazione <strong>di</strong> due nuove scale mobili ha richiesto la realizzazione <strong>di</strong> una nuova tromba <strong>di</strong> scale<br />

realizzabile solo me<strong>di</strong>ante taglio nel solaio preesistente. A tal uopo intorno a tale vano scala sono state<br />

realizzati dei rinforzi strutturali con l’applicazione <strong>di</strong> lamine Sika CarboDur tipo S1012 per una<br />

lunghezza complessiva <strong>di</strong> 250m.<br />

Fig.10.61<br />

Fig.10.60<br />

III - 77<br />

Fig.10.62

10.2.8 INGHILTERRA: DUDLEY PORT BRIDGE, SANDWELL<br />

Adeguamento <strong>del</strong>la capacità portante <strong>del</strong> ponte da 17 a 40 tonnellate come richiesto dal <strong>di</strong>partimento dei<br />

trasporti.<br />

Il rinforzo è stato realizzato me<strong>di</strong>ante incollaggio <strong>di</strong> lamine in fibra <strong>di</strong> carbonio Sika Carbodur tipo<br />

S1012 all’estradosso <strong>del</strong> la soletta <strong>del</strong> ponte.Dopo l’applicazione <strong>del</strong>le lamine si è provveduto al loro<br />

ricoprimento me<strong>di</strong>ante spruzzo <strong>di</strong> malta cementizia Sika top 612. In totale sono state utilizzate circa<br />

600metri <strong>di</strong> lamina.<br />

Fig.10.63<br />

Fig.10.64<br />

III - 78<br />

Fig.10.65

10.2.9 INGHILTERRA: A 413 FARM UNDERPASS, GREAT MISSENDEN, BUCKS<br />

Il ponte richiede un adeguamento a 40 tonnellate <strong>di</strong> carico come prescritto dal <strong>di</strong>partimento dei<br />

trasporti.L’intervento ha tenuto conto <strong>del</strong>lo stato conservativo <strong>del</strong>l’opera e <strong>del</strong>le originarie ipotesi<br />

progettuali. A tal fine si è provveduto alla preparazione <strong>del</strong> supporto me<strong>di</strong>ante sarcitura <strong>del</strong> calcestruzzo<br />

fessurato con le malte Sikatop 122 e iniezioni <strong>di</strong> Sikadur 52 nelle fessure. Il rinforzo è stato realizzato con<br />

lamine Sika CarboDur tipo S1012 per una lunghezza totale <strong>di</strong> 180m.<br />

Fig.10.68<br />

III - 79<br />

Fig.10.66<br />

Fig.10.67

BIBLIOGRAFIA<br />

[1] Schede tecniche Sika : Applicazioni dei prodotti Sikadur;<br />

[2] Cd Materiali compositi Sika Italia<br />

[3] www. Sika.it<br />

III - 80