Guida pratica alla saldatura - FIMER

Guida pratica alla saldatura - FIMER

Guida pratica alla saldatura - FIMER

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

GUIDA PRATICA ALLA SALDATURAELETTRODOTIGCOS'E' LA SALDATURAMIGLa <strong>saldatura</strong> é, per definizione, l'unione didue parti metalliche ottenuta fondendoinsieme i lembi ravvicinati dei pezzi dacongiungere. Si ottiene cosi lacompenetrazione dei due metalli e la loro<strong>saldatura</strong>.L'operazione si puó effettuare senza metallodí apporto, per fusione dei lembi tramite ilprocedimento TIG, per frizione, etc. oppurecon metallo di apporto in elettrodo, filo MIG,filo per arco sommerso, etc. In questo caso ilembi vengono fusi dall'arco elettrico chescocca tra il materiale base e quello diapporto che, fondendo, contribuisce a suavolta a formare il deposito di <strong>saldatura</strong>.ARCO SOMMERSOPuoi saldare in tutte le posizioni, la maggiorparte delle volte ti troverai ad operare inpiano, in questa posizione ogni prodottoandrà bene. Nella <strong>saldatura</strong> in posizioni nonpiane, per esempio tubazioni in opera, potraiutilizzare soltanto materiali e tecniche adatteallo scopo.Un procedimento strettamente collegato <strong>alla</strong><strong>saldatura</strong> é la saldobrasatura. In questo casosi dovrà scaldare a temperatura più o menoalta il materiale da fusione ma fondendosolamente la barretta di apporto. Lasaldobrasatura, nella gran parte dei casi, éottenuta utilizzando cannello e bombole.1

Potrai impiegare leghe di bronzo o leghe conpercentuali più o meno alte di argento.La resistenza dei giunti saldobrasati ènormalmente inferiore a quella che si ottienenella <strong>saldatura</strong> con elettrodi, con filo pieno oanimato o comunque quando entrano infusione anche i lembi da unire.COSA SUCCEDE AL PEZZOQUANDO SI SALDAQuando si salda, innanzitutto, i pezzi siscaldano e,per effetto del calore, si verificanodelle dilatazioni.Prima della <strong>saldatura</strong>: pezzo smussato evincolatoDurante la <strong>saldatura</strong>: per effetto del caloresia il pezzo che il cordone aumentano divolumeCome puoi vedere dal disegno la dilatazionedel materiale caldo è tale che durante ilraffreddamento, quando ritorna <strong>alla</strong>dimensione originaria, la saldatu¬ra tende arompersi nel punto più debole. Dovraioperare con una tecnica che ti consenta disuperare il problema.Saldando due lamiere di spessore sottiledovrai innanzitutto puntarle per evitare cheprocedendo nella <strong>saldatura</strong> i due lembi siaprano.Per la congiunzione ti conviene utilizzareelettrodi o filo di dîametro sottile, perapportare il minor calore possibile in quantopiù scaldi e più le lamiere si deformano pereffetto della dilatazione e del ritiroconseguente.Per grossi spessori, sopratutto se vincolati,la tecnica di <strong>saldatura</strong> da adottare è lamedesima detrimenti si corre il rischio nonpiù di una deformazione dei pezzi ma di unarottura delle saldature.Un utile accorgimento per contenere i ritiri èl'adozione della tecnica detta "Passo delpellegrino”.Questo procedimento, particolarmente utilequando si saldano ghise o acciai legati,consente di distribuire in modo uniforme lesollecitazioni provocate dai ritiri che altrimentipotrebbero tirare fino a rompere la zonafragile al lato della <strong>saldatura</strong>.Dopo la <strong>saldatura</strong>: la zona che prima eracalda, raffreddandosi si ritira creando delletensioniDurante il raffreddamento: se la forza delletensioni provocate d<strong>alla</strong> <strong>saldatura</strong> èsuperiore <strong>alla</strong> resistenza del cordone o dellazona adiacente, il giunto si spaccaSequenza dei tratti di <strong>saldatura</strong> con latecnica del "Passo del pellegrino"Quando si effettuano dei riporti con materialitenace è buona norma, quando possibile,predeformare i pezzo da ricaricare.Riallineamento causato dal ritiro del cordonedepositato2

Come si vede dal disegno, l'apporto dimateriale provocherà un ritiro che rimetteràin piano la superficie preventivamenteSaldando di testa e in angolo quando vorraiche il pezzo finito sia a posto dovrai puntarlocon una leggera angolazione percompensare la deformazione dovuta al ritirodel cordone.Deformazione preventiva in un giunto di testaSaldando senza preriscaldo acciai legati,acciai con carbonio superiore a 0,20 oppureghisa ti troverai in un'altra condizione dirischio, denominata tempra sia del cordoneche della zona adiacente, dovuta al forteriscaldo ed al brusco raffreddamento chesono caratteristiche dell'operazione di<strong>saldatura</strong>.I materiali di apporto che tivengono forniti, tengono conto di questasituazione e normalmente non infragiliscono.Il pericolo rimane nelle zone adiacenti che,in particolar modo su acciai e ghisadiventano dure e fragili. In questi casi puoiattenuare il rischio preriscaldando il materialebase allo scopo di avere un raffreddamentolento e quindi elimini una delle due condizioniche provocano la tempra.ZONA TEMPRATASCELTA DELL'IMPIANTO EDEGLI ACCESSORIA questo punto vediamo quali attrezzaturesono utilizzabili nei vari casi.Se devi attaccare il piede di un motoreelettrico ì, ghisa, le possibilità sono diverse:potrai adoperare il cannello ossiacetilenico,l'elettrodo o la macchina a filo.In questo caso con l'elettrodo otterrai quasisempre i migliori risultafi anche dal punto divista economico.Se dovrai saldare una serie di serbatoi equindi depositare molti metri di <strong>saldatura</strong>, lamacchina a filo ti darà i migliori risultatieconomici. Dovrai accontentarti di un'esteticae di caratteristiche del deposito mediocriusando il filo pieno, mentre col filo animatole prestazioni diventano 'similia quelleottenibili con l'elettrodo. In questi due casinon utilizzare il cannello che rimanecomunque un ottimo metodo persaldobrasare placchette in metallo duro, tubisottili in acciaio, rame, ottone e per altri lavoridi manutenzione.Piú in generale con il fílo avrai velocità edeconomia, con l'elettrodo sicurezza edestetica e con il cannello la soluzione diproblemi altrimenti irrisolvibili. Per quantoriguarda gli spessori da saldare puoiadottare, entro certi limiti, l'uno o l'altrometodo, purché si utilizzino i diametri infunzione dello spessore.Nei capitoli dedicati ai materiali, troveraialcune tabelle che ti indicheranno, per i varisistemi di <strong>saldatura</strong>, i diametri e lepreparazioni dei giunti piú adatte in rapportoalle posizioni e allo spessore del materialeda saldare.La tabella che segue ti dà un'idea delladifferenza fra i vari procedimenti di <strong>saldatura</strong>in riferimento a: diluizione (materiale baseche viene fuso durante la <strong>saldatura</strong>); apportotermico (.quantità di calore che si apporta alpezzo); deposito orario (velocità di lavoro).3

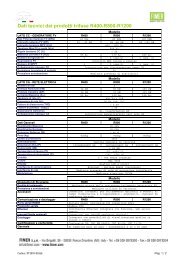

PROCEDIMENTO DILUIZIONE % APPORTOTERMICO KJ/ADEPOSITOORARIOKm/hElettrodi rivestitiT.I.G. (corrente alternata)T.I.G. (corrente continua)M.A.G. (arco corto)M.A.G. (arco lungo)M.I.G. (arco pulsato)M.A.G. (filo animato)Arco sommerso (filo)Arco sommerso (nastro)Filo animato "OPEN ARC"Cannello ossiacetilenePlasma arco trasferitoPlasma sprayPolvere al cannello20÷30 20 1,5÷2,515÷25 12 1÷1,525÷35 15 1÷1,525÷35 14 2,5÷335÷45 35 6÷830÷40 70 3÷520÷35 27 5÷730÷50 65 5÷1010÷20 60÷100 10÷2015÷25 30 7÷91÷5 variabile 1÷1,55÷10 15÷20 2÷12nessuna trascurabile 1,5÷51 20÷100 0,5÷1La velocitá di deposito indicata in tabella nontiene conto delle interruzioniPer saldare, oltre all'impianto e ai materialid'appor to , dovrai usare i seguenti accessori:maschera a mano o a casco con gradazionedel vetro adatta ai vari procedimenti. Perevitare di aspirare fumi nocivi la mascheradeve essere chiusa bene sotto il mento.Martelletti per togliere la scoria, con puntaarrotondata per evitare incisioni sul cordone.Nel caso di lavori di <strong>saldatura</strong> in serie é utileuno scalpellino pneumatico.Spazzola per pulire i cordoni e le zoneadiacenti al fine di evitare l'innesco dicorrosioni dovute al permanere di ossidazionisui giunti. Nel caso di saldature su acciaioinox la spazzola deve avere i fili di acciaioinox. Se ne adoperi una in ferro troverai dopodella ruggine sui cordoni in quanto particellepiccolissime provenienti dai fili metallici dellaspazzola rimangono sul pezzo earrugginiscono:Pinza porta elettrodo: dovrà essere sempreefficente per consentire un buon contattoelettrico, e con le parti isolate in ordine. Usaguanti da lavoro leggeri ma non consumati,pinze per saldatori tipo Grip sia, per spostarei pezzi caldi che per unire i lembi di lamieraprima della puntatura. E' consigliabilecorredare la saldatrice ad elettrodo coninnesti rapidi al fine di poter cambiare lapolarita, in quanto gl elettrodi per ghisa sisaldano quasi tutti al polo negativo (-) mentrei basici esclusivamente al polo positìvo(+).Se non ti 6 possibile inserire due inneschirapidi nei morsetti della saldatrice, puoicollegar una normale pinza porta elettrodocome morsetto c massa ed usarla perserrare l'elettrodo quando deve lavorare apolo invertito.Per la <strong>saldatura</strong> a filo ti servirá la solitaspazzola una maschera con vetro agradazione pia elevai possibilmente aspecchio, ed infine una compie dotazione dipezzi di ricambio: guaine, punte contatto,rullini ecc., che vanno cambiati spesso ptenere in efficienza la torcia ed il traino.Per la <strong>saldatura</strong> a cannello dovrai avere aportata di mano un accenditore a pietrina eduna serie nettapunte che pochi usano mache sono molto utili per tenere pulito ilbeccuccio.4

SCELTA DEL MATERIALE DIAPPORTONella scelta del materiale di apporto dovraianalizzare tre aspetti:1) Il procedimento di <strong>saldatura</strong>: elettrodo, filo Big,etc., che dovrá essere scelto in funzione di:A Quantitá di lavoro da eseguireB Attrezzature disponibiliC Capacitá operativa del saldatore2) La categoria del prodotto: elettrodo basico,rutile o alto rendimento, barretta nuda orivestita, filo pieno o animato, con gas o senzagas. Questa scelta andrá fatta in relazione a:A Entitá del lavoroB Caratteristiche di sicurezza del giuntocontrolli richiestiC Posizioni di <strong>saldatura</strong>3) Il fornitore del materiale che:A Dovrá disporre di una gamma di prodottisufficente per darti la possibilitádi scegliere il pia adattoB Dovrá essere conosciuto e venderea prezzi competitiviC Dovrá garantirti una adeguataassistenza pre e post vendita.escludendo alcuni impieghi specifici,vengono normalmente costruite perinterventi di pronto impiego e sonogeneralmente portatili.Con le saldatrici a corrente continua si puócollegare la pinza portaelettrodo sia al polopositivo (+) che al polo negativo 0.Il collegamento al polo positivo (+) produceuna penetrazione scarsa ed alta velocità di<strong>saldatura</strong> mentre il polo molta penetrazione ebassa velocità. Con la corrente alternata (quinon c'é polo positivo e negativo) avraipenetrazione e velocitá intermedia comepuoi vedere dal disegno che segue. Poichéla maggior parte degli elettrodi é formulata inmodo da non lasciarti scelta, per nonsbagliare, segui le indicazioni contenutesull'etichetta.penetrazione con corrente continuapolo negativo 0 all'elettrodoLA SALDATURA ADELETTRODORIVESTIMENTOANIMAATMOSFERA DI GASpenetrazione con corrente continuapolo positivo (+) all'elettrodoTRASFERIMENTOSCORIAPENETRAZIONEpenetrazione a corrente alternataLa <strong>saldatura</strong> ad elettrodo, per la semplicitá,la costanza e la qualitá dei risultati ottenibili eper la versatilitá d'impiego é stata, dopo ilcannello, la tecnica piú utilizzata. Negli ultimitempi hanno preso il sopravvento metodi piúproduttivi a scapito della qualitá.Le saldatrici utilizzabili per saldare conelettrodi rivestiti possono essere a correntecontinua, statiche o rotanti, ormai superate, oa corrente alternata; queste ultime,5Gli elettrodi si distinguono oltre che perl'impiego. di cui parleremo piú avanti, ancheper il tipo rivestimento, quindi:1. ELETTRODI BASICI2. ELETTRODI RUTILI3. ELETTRODI CELLULOSICI4. ALTRI (NEUTRI, GRAFITICI, ETC...)Ogni tipo di rivestimento é poi suddivisosottogruppi che si diversificano per variazioniai formula di base e, in alcuni casi, puócontene metallo in polvere ed avremoelettrodi ad eleva rendimento.

La tendenza é quella di costruire elettrodi arivestimenti misti, per cui le suddivisioni di cuisopra non sono piú del tutto valide.Teniamole peró per buone perché sonotutt'ora in uso.rutilbasicoSenza dilungarci sugli "altri" rivestimentivediamo la differenza tra gli elettrodi basici equelli rutili: (i cellulosici si usano solo pertubazioni per la loro forte penetrazione, ilraffredamento rapido della scoria e lamanegevolezza in tutte le posizioni).I basici hanno un bagno di <strong>saldatura</strong> freddoed una buona penetrazione, hanno unascoria che solidifica velocementepermettendogli di operare in tutte leposizioni. Il bagno é ben visibile edisossidato. Ne consegue un depositonormalmente piú resistente e tenace rispettoai rutili. Per contro sono di difficile innesco,la scoria si allontana con relativa difficolta el'estetica del cordone non é sempreeccellente.Gli elettrodi rutili sono quelli maggiormenteusati in quanto forniscono delle prestazioniaccettabili dal punto di vista tecnico ed hannouna migliore saldabilita, un miglior innescoed una migliore estetica del deposito.Il disegno quí di seguito schematizzal'aspetto e la penetrazione tipica dei tipisuddetti.basicorutileSUGGERIMENTI OPERATIVIIl cavo della pinza porta-elettrodo va fattopassare sull'avambraccio che impugna lapinza stessa.L'elettrodo cosí facendo, si manovra meglioin piano e soprattutto in posizione e tistancherai meno. Evidentemente i cavidovranno essere di una dimensione tale danon riscaldarsi.LA PREPARAZIONE DEGLI SMUSSIUn'accurata preparazione degli smussi é tantoindispensabile quanto spesso trascurata.Un pezzo solo parzialmente saldato,sesollecitato, non potrà mai avere sufficientetenuta anche se usi materiali altorcsistenti.semibasicoNO6

La mancanza di penetrazione al vertice éinoltre un innesco <strong>alla</strong> rottura.Lo smusso quindi non solo va sempreeffettuato, ma va fatto in modo da consentireall'elettrodo' di arrivare a riempirlo.ACCENSIONECirca 5cm avanti il punto diinizio <strong>saldatura</strong> fai contattoper accendere l'arco.Poi riavvicina immediatamentel'elettrodo al pezzo senzatoccarlo in modo che l'arcorimanga acceso.Portati con una certavelocità, senza spegnerel'arco, al punto dove deviiniziare il cordone.Inizia la <strong>saldatura</strong> avanzandolentamente.La distanza fra la puntadell'elettrodo ed il pezzodeve essere circa uguale aldiametro dell'elettrodo chestai utilizzando.NOsmusso a vsmusso a uSIsmusso a imbutosmusso ad xSPEGNIMENTOVa effettuato soffermandosi un attimo sulcratere finale (cioè sulla fine del cordone),ritornanti lentamente sul cordone giàdepositato per circa due centimetri e, solo aquesto punto, allontananti l'elettrodo perspegnere l'arco.Operando in questo modo non avrai quelcratere caratteristico <strong>alla</strong> fine della <strong>saldatura</strong>,che é seme, un innesco <strong>alla</strong> rottura.Per la prima passata nei lavori importanti ébuona regola prima di staccare, portarsi fuorid<strong>alla</strong> zona saldare che nel caso di <strong>saldatura</strong>in uno smusso rappresenta il " punto dimassimo spessore". Finito il riempimentodello smusso, sarà sufficiente un colpo dimola per togliere il materiale in eccesso.smusso a doppia uVediamo ora l'accensione, lo spegnimentodell'arco e la ripresa della <strong>saldatura</strong>.Per l'accensione di un elettrodo scorrevolecomportati come se dovessi accendere unfiammifero sfregando sul pezzo la punta (Hbasico richiede un movimento più brusco).Acceso l'arco, allontanati di circa uncentimetro e immediatamente riportati sulpezzo mantenendo poi, per tutta la <strong>saldatura</strong>la stessa lunghezza d'arco.7Questo accorgimento si attivanell'esecuzione della prima passata di fondocianfrino; per le passate; successive sapràsufficiente rimontare sul cordone depositatoallungando gradualmente l'arco per averecricche nel cratere finale.Una buona regola per evitare le inclusioni,spesso presenti in partenza e in arrivo, è ilposizionarne di terminali puntati all'inizio ed<strong>alla</strong> fine dei giunti questi talloni andranno toltia lavoro eseguito.

60°applicazione di un terminaleDopo il cambio dell'elettrodo proseguendonella <strong>saldatura</strong> dovrai partire due o trecentimetri piú avanti del punto in cui haiinterrotto il cordone precedente; ritorna poi,velocemente, sul cordone sormontandoloper circa un centimetro e di lî riparti con iltratto di <strong>saldatura</strong> che ti consente lalunghezza dell'elettrodo comportandotì comesopra.OSCILLAZIONE DELL'ELETTRODOE SEQUENZA DELLE PASSATESaldando in piano dovraidepositare la prima passatatirando l'elettrodo senzaoscillare. Nelle passatesuccessive potrai oscillare finoad un massimo di tre volte ildiametro dell'elettrodo.Nel riempimento dello smusso con passatesovrapposte fai attenzione <strong>alla</strong> sequenzadelle passate e <strong>alla</strong> glorificazione; dovraipulire ogni cordone con la martellina e laspazzola molto accuratamente prima diprocedere come nel disegno qui sottoevitandodi trovarti con gli accav<strong>alla</strong>menti deicordoni sulla stessa linea per non avereinneschi di rotture.sbagliatoSALDATURE IN POSIZIONENON PIANAIn verticale ascendente dovrai usare unaintensitá di corrente inferiore rispetto <strong>alla</strong>posizione piana. L'elettrodo va tenutoleggermente inclinato come illustrato sotto.La penetrazione saprà buona. L'oscillazioneva fatta come per la posizione piana.70°- 80°In verticale discendente dovrai usareinnanzitutto degli elettrodi adatti (es. Koy 5).L'arco elettrico va tenuto molto corto.Posizione rispetto al piano e oscillazionecome nella figura sotto. La penetrazione élimitata per cui vanno saldate in discendentesolo lamiere o tubi di spessore noneccessivo.120°Nella <strong>saldatura</strong> frontale, o cordicellaposizione dell'elettrodo rispetto al pezzo éillustrata nella figura sotto. Si effettua unprimo cordone stretto che serve da appoggioalle passate successive che vanno effettuatecon la stessa inclinazione.90°giusto90°8

Sottotesta dovrai operare con arco moltocorto e con l'elettrodo perpendicolare <strong>alla</strong>lamiera e inclinato di 80 gradi sull'asse diavanzamento. L'oscillazione va effettuatacome illustrato sotto con spire moltoravvicinate. Se il metallo tendesse a colare,per permettere che si raffreddi si modifica ilmovimento dell'elettrodo per brevi istanticome illustrato nella figura successiva. Perunire due cordoni di saldature ed eliminarela scoria tra l'uno e l'altro dovrai effettuare ilmovimento segnato sotto <strong>alla</strong> figura.I difetti di esecuzione piú frequenti nellesaldature ad elettrodo sono schematizzati quidi seguito.Incisioni marginali:sono intaccature laterali al cordone causateda una tecnica errata di <strong>saldatura</strong>. Siverificano particolarmente nella <strong>saldatura</strong>d'angolo in piano. Abbassa la corrente.Soffiature:si verificano soprattutto nel primo tratto ,(2-3cm) se gli elettrodi sono umidi, se il materialebase è sporco oppure se contiene elementi chelo rendono insaldabile (acciai al piombo etc.)Pretendi dal tuo fornitore delle confezionimigliori. Fai corto circuito sul pezzofinche l'elettrodo non si arroventa.Asciuga gli elettrodi in forno a 250° C per1 ora. Smeriglia il materiale base.La <strong>saldatura</strong> ad angolo si effettua con unaprima passata al centro della giunzionesenza oscillare con l'elettrodo inclinato di 45gradi nel senso dell'avanzamento. Lepassate successive si eseguono oscillando,mantenendo le stesse inclinazioni.Mancanza di penetrazione in piano:E' caratterizzata d<strong>alla</strong> mancanza di fusioneal vertice del cianfrino. Prepara meglio losmusso aprendolo di più sul fondo oppureadopera un elettrodo di diametro ìnferiore.Aumenta la corrente di <strong>saldatura</strong>.Mancanza di penetrazione in angolo:E' un difetto dovuto all'errata esecuzionedella <strong>saldatura</strong>. Riduce la sezione resistente.Aumenta l'intensità di corrente9

Mancanza di metallo:E' dovuta ad inadeguato apporto dimateriale. Procedi più lentamente. Usa undiametro più grosso. Inclina un po' l'elettrodoIncrinature (cricche):longitudinali a lato del cordone. Sonofrequenti quando si saldano acciai legati oghise. Preriscalda il metallo base. Cambiaelettrodo. Deposita strati più sottili. Procedipiù velocemente.Inclusioni di scoria:sono frequenti nelle riprese male eseguite equando si effettuano più passate. Toglimeglio la scoria dal cordone sottostanteAspetto irregolare:è dovuto <strong>alla</strong> tecnica esecutiva maldestradell'operatore inesperto. Riprova! Ti verràsempre meglio. Usa un elettrodo di diametropiù grosso e possibilmente rutile. procedi piùlentamente.Sovraspessore eccessivo:eccessivo apporto di materiale dovuto aduna tecnica esecutiva errata. Aumenta lavelocità di avanzamento. Oscilla leggermentel'elettrodo. Cambiagli l'inclinazioneIncrinature (cricche):longitudinali in zona fusa: è uno dei più gravidifetti presenti nelle costruzioni saldate.Dipendono da diversi fattori ed in particolared<strong>alla</strong> inadatta scelta dell'elettrodo usato.Cambia diametro o qualità di elettrodo.Deposita cordoni più pieni. Procedi piùlentamente. Non oscillare.10La regolazione della corrente di <strong>saldatura</strong> éfondamentale per eseguire un buon lavoro.Nessun problema per il saldatore esperto. Ilsaldatore meno esperto potrà attenersi alleindicazioni che compaiono sull'etichettaammesso che la sua saldatrice sia dotata diun amperometro che funzioni bene. Se cosinon fosse c'é un ottimo sistema per regolarein maniera perfetta l'intensità di corrente. Sitratta di aumentare gradualmente la potenzafino a che l'elettrodo si arroventaleggermente negli ultimi cinque centimetri.

A questo punto non si deve fare altro cheabbassare un po' la corrente e si ha laregolazione giusta per la <strong>saldatura</strong> in piano.La <strong>saldatura</strong> in angolo si effettua con lastessa intensità di quella in piano. In verticaleoccorre abbassare l'amperaggio.In generale gli elettrodi basici, rutili ecellulosici hanno un campo di regolazioneabbastanza limitato. Molto pia vasto quellodegli elettrodi ad alto rendimento.Nelle tre figure che seguono trovischematizzati gli effetti di una errataimpostazione della corrente di <strong>saldatura</strong>.CLASSIFICAZIONE DEGLI ELETTRODIOgni elettrodo che viene prodotto fa parte diuna classe contraddistinta da una serie dinumeri e lettere che compaiono sull'etichettao vengono stampigliati sull'elettrodo stesso.Paragonando la classificazione degli elettrodiad una classificazione ipotetica di automobilisarebbe come dire:- 2000 Benzina 115 cv 6 cil.- 1600 Diesel 65 cv 4 cil.- 900 Benzina 45 cv 4 cil.corrente giustaAbbiamo cosi identificato la cilindrata, ilcarburante utilizzabile, la potenza ed ilnumero dei cilindri di tre categorie diautomobili cosi come nella pagina che seguevedrai classificati gli elettrodi in base a certeloro caratteristiche.corrente troppo altaFanno eccezione gli elettrodi permanutenzione producendo i quali ognifabbricante ha in testa la soluzione di uncerto problema, il risultato spesso non éclassificabile.SCORIA AI BORDICORDONE ALTO E STRETTOL'omologazione é una cosa diversa. E' unriconoscimento che alcuni enti (Rina, Tuv,Bureau Veritas, etc.) danno agli elettrodidopo averne verificato le caratteristiche.SCARSA PENETRAZIONE11Per quanto concerne infine la qualità, ilprezzo ed altre prestazioni non é detto che,pur appartenendo <strong>alla</strong> stessa classe sianouguali come non sono uguali le automobiliprodotte da fabbriche diverse anche sehanno la stessa cilindrata.

NORMA UNIIl simbolo completo di un elettrodo è composto di 9 parti secondo l'esempio seguente:1) lettera distintiva degli elettrodi rivestiti2) resistenza a trazione (kg/mm2) minima dopo distensione3) tipo di applicazione4) classe di qualità5) tipo di rivestimentoE 44 SL 3 SB 2 0 R09 KV20/KCU45 (UNI 5132-74)6) posizione di <strong>saldatura</strong>7) condizioni di alimentazione elettrica8) rendimento9) simbolo aggiuntivo per caratteristiche di resistenza a bassa temperatura10) riferimento di conformità <strong>alla</strong> norma1) lettera distîntiva degli elettrodi rivestitiE = Elettrodo rivestito per <strong>saldatura</strong> manuale ad arco2) resistenza a trazione44 = Gamma di resistenza a trazione (in Kg/mm'-). 1 numeri vengono impiegati come nelprospetto che segue.Numero00Significatovalore di resistenza non garantito4452resistenza minima garantita dopo trattamento termico di distensionedi 44 Kg/mm² (resistenza massima garantita, allo statonon ricotto, di 56 kg/mm²resistenza minima garantita dopo trattamento termico di distensionedi 53 Kg/mm²(resistenza massima garantita, allo stato nonricotto, di 62 Kg/mm²)12

3) tipo di applicazioneS = elettrodi per lamiere sottiliL = elettrodi per lamiere medie e grosseT = elettrodi per tubi4) classe di qualità0 = non sono date garanzie di caratteristichemeccaniche per tali elettrodi.1 = elettrodi di resistenza a trazione 44 per itre tipi di applicazione S, L e T, con valori diallungamento garantiti ma non troppo elevati.2 = elettrodi di resistenza a trazione 44 o 52per i tipi di applicazione L e T, con valorigarantiti di allungamento maggiori di quelli diclasse I.3 = elettrodi di resistenza a trazione 44 o 52per i tipi di applicazione L e T, con elevativalori garantiti di allungamento e resilienza.4 = elettrodi di resistenza a trazione 44 o 52per i tipi di applicazione L e T, di elevatissimequalità, con valori garantiti di allungamento eresilienza molto alti. Devono superare provedi criccabilità su acciai con C circa 0,27% eprove di microcricche.5) tipo di rivestimento0= ossidanteA = acidoR= rutileB = basicoC= cellulosicoRC = rutilcellulosicoRB = rutilbasicoSB = semibasicoV= altri tipi7) Condizioni di alimentazione elettricai numeri vengono impiegati come segue:Numero01234567898) rendimento9) simbolo aggiuntivo percaratteristiche di resistenza a bassatemperaturaSignificatoAlimentazione in corrente continua,preferibilmente polo positivoAlimentazione sia in corrente continuache altematac.c.c.a.buona su entrambe lepolaritàpreferibile sul polonegativopreferibile sul polopositivobuona su entrambe lepolaritàpreferibile sul polonegativopreferibile sul polopositivobuona su entrambe lepolaritàpreferibile sul polonegativopreferibile sul polopositivotensione min. = 50 Vtensione min. = 50 Vtensione min. = 50 Vtensione min. = 70 Vtensione min. = 70 Vtensione min. = 70 Vtensione min. = 90 Vtensione min. = 90 Vtensione min. = 90 VR 08 rendimento uguale o maggiore al 80%R 09 rendimento uguale o maggiore al 90%R 10 rendimento uguale o maggiore al 100%R 11 rendimento uguale o maggiore al 110%R 12 rendimento uguale o maggiore al 120%R 13 rendimento uguale o maggiore al 130%R 14 rendimento uguale o maggiore al 140%R 15 rendimento uguale o maggiore al 150%Questo simbolo, composto dalle lettere KV6) posizione di <strong>saldatura</strong>1 = elettrodi per la <strong>saldatura</strong> in tutte leposizioni2 = elettrodi per la <strong>saldatura</strong> in tutte leposizioni esclusa la verticale discendente3 = elettrodi per la <strong>saldatura</strong> solo in piano ein piano frontale4 = elettrodi per la <strong>saldatura</strong> solo in piano13oppure KCU seguite da un numero di duecifre che esprimono la temperatura di prova,indica i comportamento dell'elettrodo neiriguardi delle resilienza a bassa temperatura;esso verrà stabilite assieme alle modalità diprova relative, in altra norma.

Norma AWS(elettrodì per acciaio dolce)Esempio - AWS: E 60.10· la lettera "E" indica "<strong>saldatura</strong> conelettrodo";· le prime due cifre indicano il carico dirottura del deposito espresso in migliaia diPsi (libbre per pollice quadro);1Psi = 0,07Kg/cm²;Norma NUFE (in disuso, sostituita da UNI)IIIIIIElettrodi semirivestitiper saldature correnti e riempimenti.Elettrodi scorrevoli solo a rivestimentoossidante per saldature estetiche suacciai dolci e quando non siano richiesteparticolari caratteristice di impiego.Elettrodi per saldature di acciai dolcicon resistenza fino a 45÷50Kg/mm² perapplicazioni prevalentemente in pianoquando non siano richieste paticolaricaratteristiche di impiego.· le seconde due cifre indicano il tipo dirivestimento come segue:10 cellulosici per corrente continua11 cellulosici per corrente alternata12 rutile vischioso per corrente continua ealternata13 rutile fluido per corrente continua ealternata14 rutile a medio rendimento (R = 120%)15 basici per corrente continua16 basici per corrente alternataI8 basici a medio rendimento20 acidi a forte penetrazione24 rutile ad alto rendimento per correntecontinua e alternata27 acidi ad alto rendimento per correntecontinua e alternata28 basici ad alto rendimento30 ossidanti, adatti solo per saldature inpianoIV-AIV-BV-AV-BVI-AVI-BVIIElettrodi per saldature di acciai dolci conresistenza 45÷55Kg/mm², per applicazioniin piano, verticale e sopratesta.Materiale d’apporto: R=45÷55Kg/mm²,allungamento >24%, forgiabile.Come per il V-A, ma con rivestimentobasico.Elettrodi per saldature di acciaio dolcecon resistenza 45÷50Kg/mm², allungamento26÷28%.Come per il V-A, ma con rivestimentobasico.Elettrodi per saldature di acciai con resistenza55÷60Kg/mm² con tenore di carboniosuperiore a 0,25.Come per il VI-A, ma con rivestimentobasico.Elettrodi per le saldature di lamieresottili.La sigla E 60.10 di cui sopra rappresenta unelettrodo con rivestimento cellulosicofunzionante in corrente continua, polaritàinversa con resistenza minima del depositodi: 60.000Psi = 42Kg/mm².14

LA SALDATURA TIGpenetrazione concorrente continuapolo (+) all’elettrodopenetrazione concorrente continuapolo (-) all’elettrodoLa <strong>saldatura</strong> TIG, chiamata anche <strong>saldatura</strong>in Argon, é un processo che sfrutta il caloredell'arco voltaico che scocca tra un elettrodoin tungsteno infusibile ed il pezzo da saldare.Il generatore é simile a quello utilizzato persaldare con elettrodi rivestiti, avrá quindil'uscita per il morsetto di massa e quella perl'elettrodo al posto del quale va collegata unatorcia che oltre a contenere l'elettrodoinfusibile provvede a erogare il gas neutroche ha la funzione di proteggeredall'ossidazione sia la punta che il bagno di<strong>saldatura</strong>.Il procedimento TIG nel quale l'apporto dimateriale avviene manualmente con l'ausiliodi una barretta o automaticamente con un filobobinato che entra nel bagno dall'esterno éun procedimento adatto ad eseguiresaldature di elevata qualitá nei seguenti casi:- unione di spessori sottili in acciaioinossidabileper fusione dei lembi senzamateriale di apporto o con piccole aggiunte dimateriale- passata di fondo cianfrino su tutti i metallicon funzione di sostegno alle passate diriempimento <strong>saldatura</strong> dell'alluminio<strong>saldatura</strong> dal rame, leghe di rame, nichel esue leghe riporti duriIl generatore puó essere a corrente continuao a corrente alternata con sovrapposizione dialta frequenza. L'alta frequenza favoriscel'innesco e si disinserisce automaticamentea processo avviato. In corrente continua latorcia puó essere collegata al polo positivo(+) o negativo (-) a seconda del materiale dasaldare, degli spessori, etc. Il tipo digeneratore e la polarità determinano unadiversa penetrazione.15In corrente continua con torcia al polonegativo (-) potrai saldare:- acciaio di tutti i tipi- acciaio inossidabile di tutti i tipi- rame e leghe di rame, nichel e sue leghe- ghisa di tutti i tipi- riporti duri di tutti i tipiCon torcia al polo positivo (+) si saldasoltanto alluminio e magnesio di spessoresottile e fusioni in magnesio.Disponendo di un impianto in correntealternata questa polaritá non viene utilizzata.In corrente alternata con sovrapposizione dialta frequenza potrai saldare:- magnesio di ogni tipo e spessorealluminio di ogni tipo e spessore- bronzo d'alluminio- riporti duri di tutti i tipi- sarà inoltre possibile saldare tutto quanto éindicato sotto "corrente continua polonegativo" ad eccezione del rame puro edell'acciaio a basso carbonio di spessoresottile.La soluzione ideale é quella di attrezzarsicon una saldatrice universale che consentedi operare in tutte le condizioni con torciaraffreddata ad acqua. L'impianto pia attuale écostituito da un generatore a correntecontinua e alternata collegato <strong>alla</strong> correntetrifase della rete, arco pulsato, possibilità _di programmazione dell'intensità e del tempoin fase di accensione, <strong>saldatura</strong> espegnimento dell'arco pro¬grammabili. Lasaldatrice dovrà essere dotata di un pedaleper il comando a distanza.Il gas protettivo é normalmente Argon Puro.Viene anche utilizzato Ar + 1 % ossigeno perlamiere sottili.

in acciaio al carbonio e Argon 35% - Elio 65%per grossi spessori in Rame e Alluminio.L'Argon-Elio produce un bagno di <strong>saldatura</strong>più caldo.Il diametro dell'elettrodo così come per la<strong>saldatura</strong> con elettrodi rivestiti, va scelto infunzione dello spessore e delle dimensionidel materiale base da saldare e in relazioneall'intensità di corrente che può sopportare.INTENSITA' DI CORRENTE APPLICABILEAGLI ELETTRODI PER TORCIE TIGdiametro(mm)11,62,43,2456correntecontinuapolo (-)10÷7060÷150100÷250200÷400270÷500350÷600500÷800correntecontinuapolo (+)-10÷2015÷3025÷4040÷5555÷8080÷125corrente alternatacon alta frequenzaelettrodotungstenopuro10÷6050÷150100÷160150÷210200÷275250÷350325÷450elettrodotungstenotoriato15÷8070÷150140÷325225÷325300÷425400÷525500÷700Il diametro del bocchello, nella <strong>saldatura</strong> ditesta senza smusso deve essere bendimensionato per proteggereadeguatamente il bagno di fusione e la zonaadiacente.Operando in cianfrino deve essere didimensione tale da consentire una buonapenetrazione sul rovescio senza fondereeccessivamente il materiale base.La regolazione della corrente di <strong>saldatura</strong> édescritta nei paragrafi relativi ai metalli daELETTRODO IN TUNGSTENO PUROPREPARAZIONEGIUSTADOPO L’USOTROPPOALTACORRENTETROPPOBASSAELETTRODO IN TUNGSTENO TORIATOPREPARAZIONEGIUSTADOPO L’USOTROPPOALTACORRENTETROPPOBASSALa tecnica operativaPer l'innesco dell'arco con impianti dotati dialta frequenza non é necessario farecontatto. Per partire é sufficiente avvicinarela punta a 3-4 mm dal pezzo, l'arco siinnesca automaticamente.Con impianti in corrente continua senza altafrequenza é invece indispensabile scaldarel'elettrodo su di un tallone di rame a parte poiportarsi sul pezzo da saldare.Per evitare inquinamenti l'elettrodo ditungsteno non dovrebbe mai toccare ilpezzo. Innescato l'arco si imprime <strong>alla</strong> torciaun movimento circolare finché si forma ilbagno fuso, quindi si procede con tecnica "inavanti" come illustrato sotto.saldare. Qui di seguito viene schematizzatala corretta preparazione della puntadell'elettrodo nonché l'effetto dell'intensitá dicorrente sul profilo della punta dopo l'uso perdarti modo di verificare se hai operato conintensitá di corrente giusta.16

acciaioalluminioLa barretta di apporto deve muoversi insincronia con la torcia e deve immergersi conun rapido movimento di va e vieni nel bagnodi <strong>saldatura</strong>.<strong>saldatura</strong> con elettrodi che a sua volta hasostituito da tempo la <strong>saldatura</strong> al cannello.L'impianto consiste in una saldatrice acorrente continua piú o meno simile a quellaper elettrodi con l'aggiunta di un cofano dicomando che regola l'uscita continua,attraverso una torcia di <strong>saldatura</strong>, del metallod'apporto in filo, avvolto su bobina didimensione unificata che viene montata sulportabobina.Le saldatrici a filo possono essere piú omeno complicate, ma sostanzialmente ilsistema consiste nel dare corrente attraversoun ugello di contatto al filo d'apporto chearriva d<strong>alla</strong> bobina.La punta della barretta di apporto, nella fasedi allontanamento dall'arco non deve uscired<strong>alla</strong> cappa di gas protettivo.L'interruzione della <strong>saldatura</strong> si effettuaalzando l'elettrodo con un movimento rapidoe regolare nel senso di inclinazione dellatorcia.Per evitare ossidazioni nel cratere finalesarebbe opportuno permanere sullo stessoad arco spento e con gas aperto.LA SALDATURA A FILOQuesto argomento, per l'importanza cheriveste nel campo della <strong>saldatura</strong> merita unatrattazione appro¬fondita. E' infatti unsistema largamente impiegato in costruzionidi apparecchiature e, per quanto concernel'unione del ferro, ha lentamente maprogressivamente sostituito la tradizionale17La protezione del bagno di <strong>saldatura</strong> d<strong>alla</strong>ossidazione ne, che nell'elettrodo éassicurata dal rivestimento, che diventascoria, nella <strong>saldatura</strong> a filo é fornita d un gasche viene fatto uscire contemporaneamenteé filo.Vediamo ora di analizzare il processopartendo da generatore di corrente.Il generatore, che va collegato <strong>alla</strong> reteelettrica con cavi ben dimensionati, rendepossibile un'uscita di corrente a tensionecostante. Vale la pena a questo puntorinfrescarci la memoria sui due valori clcaratterizzanola corrente elettrica ingenerale quella fornita dalle saldatrici inparticolare.L'Enel invia alle nostre case della correnteelettrica a 220 Volt di tensione.

Poiché tutti i nostri elettrodomestici sonocostruiti per funzionare a 220 Volt, noi licolleghiamo <strong>alla</strong> rete e più ne colleghiamomaggiore saprà la quantitá di corrénte cheutilizziamo. Alle industrie per i maggiorifabbisogni manda anche corrente elettricacon tensione 380 Volt.L'arco elettrico, per funzionare, necessita diuna tensione piú bassa e quindi la saldatricetrasformerá i 220 o 380 Volt della rete nei 20-60 Volt necessari all'arco elettrico, peródovrá far arrivare all'elettrodo o al filo unaquantitá o intensitá di corrente moltomaggiore di quella che serve per farfunzionare un rasoio elettrico.L'intensîtà di corrente che esce d<strong>alla</strong>saldatrice si misura in AMPERE, la tensioneche esce d<strong>alla</strong> saldatrice si misura in VOLT.Per fare un esempio colleghiamo un tubo alrubinetto dell'acqua, la tensione o voltaggiofai finta che sia la velocitá di uscitadell'acqua, l'intensitá o Amperaggio che sia ildiametro del tubo.Un generatore a tensione costante tienecostante la tensione, per esempio 25 Volt,anche se aumenti l'intensitá di corrente di cuihai bisogno (nel caso del tubo d'acqua écome se aumentassi il diametro del tubo enon ti diminuisse la velocitá d'uscita, perottenere questo risultato un dispositivo dovráaprire di piú il rubinetto in relazioneall'aumento di diametro del tubo).Questo é, ne piú ne meno, quello chesuccede con il nostro generatore e questesono le condizioni necessarie per saldare afilo continuo.Le saldatrici ad elettrodo sono invece atensione cadente. Nel caso del tubo nonavrai pertanto la contemporanea apertura delrubinetto all'aumentare del diametro del tubo.Queste sono infine le condizioni ideali persaldare un elettrodo rivestito.Ci siamo dilungati sulle caratteristiche inuscita della corrente Ai una saldatrice a filoperché un buon impianto, pur rispettandoquesta condizione di base, deve avere lapossibilitá di * modificare la curva di correnteper consentirne una buona versatilitád'impiego nelle condizioni piú diverse di<strong>saldatura</strong>.In genere una tensione leggermente cadenteconsente di operare meglio su spessorisottili, l'arco elettrico é meno violento e, a pariintensitá, penetra meno e non sfonda ilmetallo base.18Per ottenere una curva cadente moltesaldatrici dispongono di uno SLOPE o didispositivi analoghi posti sul davanti delgeneratore. Questi dispositivi vanno inseritiquando si opera su spessori sottili. Nellesaldatrici dell'ultima generazione questoinserimento avviene automaticamente.TENSIONE COSTANTETENSIONE CADENTEUn altro dispositivo spesso presente neigeneratori a tensione costante é l'induttanzache ha la funzione di stabilizzare l'arcodiminuendo di conseguenza gli spruzzi, siusa solo a SLOPE inserito e, poiché rallentala velocitá di fusione del filo, il bagno di<strong>saldatura</strong> é reso più caldo, l'induttanza varegolata su valori bassi quando, saldando suspessori molto sottili, c'é bisogno di un bagnofreddo per non sfondare.La saldatrice ad arco pulsato é una macchinache offre ottime prestazioni in modoparticolare nella <strong>saldatura</strong> su spessori sottilidi metalli a basso punto di fusione.Si tratta di un impianto che genera correntecontinua <strong>alla</strong> quale sovrappone dei picchi dicorrente che hanno la funzione di staccare eproiettare sul pezzo da saldare la gocciaparzialmente fusa del filo. L'effetto ottenutoé uno SPRAY ARC a basso amperaggio.Questo tipo di impianto serve principalmenteper alluminio su spessori inferiori a 3-4 mm eacciaio inox su spessori inferiori a 1,5 mm.Le saldatrici Mig sinergiche sono macchinealle quali é stato aggiunto un piccolocomputer che ti offrono la possibilitá dirichiamare, su di una tastiera numerica,spingendo un solo tasto, diversi parametrimemorizzati (corrente, avanzamento filo,etc.) facilitandoti così la corretta messa apunto dell'impianto che va in ogni casocompletata manualmente.

Tornando <strong>alla</strong> saldatrice a filo tradizionale,abbiamo detto, in relazione al diametro delfilo impiegato ed allo spessore da saldare, énecessario regolare:1) la tensione di <strong>saldatura</strong> o Voltaggio2) l'intensìtá di corrente o AmperaggioLa tensione di <strong>saldatura</strong> si regola con lamanopola o le due manopole, una per laregolazione grossolana, l'altra per laregolazione fine, poste sul davanti delgeneratore.La tensione per dare un'immagineaccessibile fa fondere il materiale base.A pari amperaggio, aumentando la tensioneavremo un cordone piú largo, un bagno piúcaldo, un cordone piú estetico e, entro certilimiti, meno spruzziL'intensità di corrente o Amperaggio écollegata direttamente al trainafilo e, nellamaggior parte delle macchine, si regolaaumentando o diminuendo la velocità diavanzamento del filo tramite la manopolaposta sul cofano di comando.L'intensità di corrente o Amperaggio écollegata direttamente al trainafilo e, nellamaggior parte delle macchine, si regolaaumentando o diminuendo la velocità diavanzamento del filo tramite la manopolaposta sul cofano di comando.L' intensitá, in altre parole, fa colare il filo.A pari voltaggio con piú filo avremo maggiordeposito, cordone piú alto, bagno piú freddominore estetica del cordone e minoredeformazione dei pezzi.Con la saldatrice tradizionale a filo, aseconda come regoliamo la corrente,possiamo avere trasferimento del materialedi apporto in due dive modi piú una faseintermedia che sono:ARCO CORTO, (SHORT ARC) ARCOINTERMEDIO, (DROOP ARC) ARCOLUNGO, (SPRAY ARCA)Questi tre diversi sistemi di trasferimentomateriale si possono ottenere solo agendoamperaggio e voltaggio.Con ARCO CORTO potrai saldare lamiereso e avrai un basso apporto di calore alpezzo, la goccia che si stacca dal filo e vasul pezzo sentirai il caratteristico crepitio, nonsarà possibile ottenere un cordone piatto eben raccordato.Con ARCO LUNGO potrai saldare lamieregrosse, avrai un bagno molto caldo, unaottima estetica cordone e l'arco non crepiterápiú ma sentirai specie di soffio.Con ARCO INTERMEDIO avrai caratteristiintermedie, sentirai uno scoppiettio lento eregolare pìú accentuato saldando in Argonche non salda in CO²arco corto14÷23V40÷190Aarco intermedio23÷26V190÷300Aarco lungo26÷40V150÷500A19

IL GAS contenuto nella bombola, parteintegrante del processo di <strong>saldatura</strong> a filocontinuo, serve a proteggere il bagno difusione dall'ossidazione atmosferica ed él'elemento che identifica anche il sistema.Viene infatti denominata SALDATURA MIG(METAL INERT GAS) quella che si effettuasotto protezione di gas inerte come Argon,Argon-Elio, Argon-Ossigeno.L'Argon puro, viene utilizzato per saldare tuttii metalli escluso ferro ed acciaio inox, nelprimo caso si usa un gas attivo, nel secondouna miscela Argon + 2% Ossigenofacilmente reperibile, oppure miscele conpiccole percentuali di CO2 che conferisconouna migliore estetica al deposito.Il gas inerte ha la caratteristica di favorire laformazione di un bagno di <strong>saldatura</strong> moltocaldo, quindi vanno impiegate torce robustee punte di contatto con diametro del foro diuna misura superiore a quelle che si usanoper il CO, altrimenti la dilatazione causata dalsurriscaldamento blocca il filo all'interno dellapunta di contatto in rame.L'impiego di gas inerte rende inutile lafunzione del preriscaldatore del gas che, sepresente, va disinseri¬to.La SALDATURA MAG (METAL ACTIVEGAS) si effettua sotto protezione di gas attivocome CO2 (anidride carbonica). Il gas attivosi impiega per la <strong>saldatura</strong> dell'acciaio alcarbonio e coi núovi fili per acciaio inoxanimati serie DW.Il CO2 é un gas protettivo molto economico,favorisce la formazione di un bagno freddo,fa durare piú a lungo le torce e necessita delpreriscaldatore che pertanto va regolarmenteinserito.Causa la relativa mancanza di estetica dellesaldature su acciaio al carbonio eseguitesotto protezione di CO2 vengono spessoimpiegate miscele Ar-0O2, molto piú costosema idonee a conferire un migliore aspetto aicordoni depositati.Per saldature importanti una corretta sceltadel gas di protezione é tanto necessariaquanto la scelta del filo. La tabella che segueti fornisce alcune indicazioni:Scelta del gas protettivo nella <strong>saldatura</strong>spray are (arco lungo)Metallo Gas VantaggiAcciaio alcarbonio(Spessore < 3 mm.)Acciaio alcarbonio(Spessore > 3 mm.)75% Argon25% CO²75% Argon25% CO²CO²Acciaio Inox Argon +1÷3% O²Acciaio bassolegatoRame, Magnesio,Nickel eloro leghe90% elio +7,5% Argon +2,5% CO²60÷70% Elio +25÷35% Argon +4÷5% CO²75% Argon +25% CO²Argon + ElioArgonAlta velocità di <strong>saldatura</strong>,penetrazione perfettapochi spruzzi e minimoapporto termicoFacile controllo delbagno di fusione sia inverticale che sopratesta.Buonaestetica delcordoneAlta penetrazione, costanteed elevata velocitàdi <strong>saldatura</strong>Miscela di impiegouniversaleNessun effetto negativonella resistenza <strong>alla</strong> corrosione,restringe la zonatermicamente alterata,minima distorsione deipezzi edassenza di microcriccheEccellente tenacità delgiunto e stabilità dell'arco.Cordoni regolarispruzzi minimiTenacità discreta, stabilitàdell'arco buona, cordonidiscreti, spruzziscarsiL'Argon dà risultati soddisfacentisu spessorisottili.La miscelaARGONIELIO è preferibilesu spessori superioria 3 mm.20

Metallo Gas VantaggiAlluminio(Spess. < 25 mm.)ArgonArco stabile, fusione buona e spruzzi trascurabiliAlluminio(Spess. < 25 mm.)65% Elio +35% ArgonApporta maggior calore rispetto all'argon puro, migliorala fusione in special modo con leghe alluminio-magnesio.Minore rischio di porositàMagnesio Argon Eccellente azione scorificanteAcciaio al carbonio Argon +3,5% OssigenoCO²Migliora la stabilità dell'arco, consentendo una buona estabile fusione del filo, i bordi del cordone di <strong>saldatura</strong>sono regolari, penetrazione minima, velocità di <strong>saldatura</strong>maggiore rispetto all'argon puro.Aumenta ulteriormente la velocità di <strong>saldatura</strong>, soprattuttoin automatico. Bassi costi di <strong>saldatura</strong> in manualeAcciai basso legati Argon +1% OssigenoAcciaio Inox Argon +1% OssigenoRame, Nickel eloro legheArgon +2% OssigenoArgonArgon + ElioFavorisce la tenacità e riduce le incisioni marginaliMigliora la stabilità dell'arco, consente una regolare fusionedel filo, cordoni senza incisioni marginali. Elimina oriduce al minimo le microcricche specialmente su spessorigrossi.Migliora ulteriormente la stabilità dell'arco e la regolaritàdei cordoni rispetto <strong>alla</strong> miscela con ossigeno all'1%.Molto indicato su spessori sottili.Diminuisce la fluidità del bagno mantenendo una buonafusione su spessori fino a 3mmUna percentuale tra il 50% e 75% di elio favorirà unbagno caldo, compensando la notevole dispersione di calore,soprattutto sui grossi spessoriTitanio Argon Consente buona stabilità dell'arco ed evita l'inquinamentodel bagno. E' indispensabile la protezione di gas anchesul rovescio per evitare inquinamentiIl gas protettivo, oltre alle caratteristiche giàdescritte ha anche una notevole importanzaagli effetti della penetrazione. Il rapporto tipodi gas/penetrazione é illustrato nella figurache segueIl cofano dì comando che comprende labobina de filo, il gruppo di traino e la torcia ésenz'altro quelle che dovrai tenere piúfrequentemente sotto controllo se vorraieseguire delle buone saldature.La registrazione della frizione deve esseretale pera cui il filo non fuoriesca dalle spalledella bobina durante le fermate, ma nellostesso tempo non offra eccessiva resistenzaal traino.21

I due guida-filo all'entrata e all'uscita dei rullidebbono essere il piú vicino possibile ai rulli,per evitare che il filo scorra non guidato edessere esenti da infossature che potrebberosegnare il filo stesso impedendone uncorretto scorrimento attraverso la torcia: èinoltre indispensabile che sianoperfettamente allineati alle gole dei rulli.Vanno sempre utilizzati rulli adeguati <strong>alla</strong>qualità del filo che si sta utilizzando.- A due gole per allumini inox bronzo rame enichel- Dentati per fili animati rigidi- Zigrinati per fili tubolari- A gola quadra il superiore per fili animatideboli22- Liscio il superiore in tutti gli altri casiLa pressione dei rulli deve essere tale per cuiafferrando saldamente la bobina si riesca afarli slittare con uno sforzo relativo.Ad esclusione dei fili animati dovrai verificareche il filo non venga in alcun modo segnatodai rulli.Il filo animato resterà segnato da tacche benincise e poco profonde lasciate dai rulli ditraino.La torcia contiene una guaina che deveguidare senza impedimenti il filo, ma nondeve essere troppo larga per evitare che ilfilo stesso abbia la possibilitá di incurvarsidurante il tragitto.Piú il filo é grosso e piú si può abbondarenella tolleranza.Le guaine in teflon, servono esclusivamenteper fili di alluminio, inutile impiegarle con altrifili, per l'alluminio però sono effettivamentemolto utili. Le nuove guaine in teflon"caricato", molto piú resistenti possonoessere usate anche con fili in acciaioinossidabile, ma, in questo caso, vannofrequentemente cambiate perché sonosoggette ad usura precoce.La lunghezza della guaina deve essere taleda arrivare il più vicino possibile all'ugello dicontatto, al fine di evitare di lasciare troppospazio non guidato al filo stesso.E' opportuno, inoltre, nella <strong>saldatura</strong> coninox, alluminio, rame e nichel applicareintorno al filo un feltro imbevuto di trielina odaltro diluente per asportare eventuali residuidi trafila che potrebbero intasare la guainache va in ogni modo sempre tenutaperfettamente pulita.L'ugello di contatto in rame deve essere dellamisura punzonata sullo stesso quando sisalda ferro e si impiega CO2; nel caso di<strong>saldatura</strong> su acciaio inox, alluminio, rame esue leghe, nichel e sue leghe, poiché èprevisto l'impiego di Argon puro o di Argonmiscelato che scalda maggiormente, l'ugello

va tenuto almeno una misura piú larga deldiametro che si usa per il CO, es.:filo diametro 0,8 Punta di contatto 1=1,2 mmfilo diametro 1,0 Punta di contatto 1,24÷1,6 mmfilo diametro 1,2 Punta di contatto 1,6÷2,0 mmfilo diametro 1,6 Punta di contatto 2,0÷2,4 mmUno dei piú frequenti motivi di fermata che siverificano nella <strong>saldatura</strong> dell'acciaio inox,causati dal filo che non esce con regolarita, éimputabile <strong>alla</strong> punta di contatto in rametroppo sottile oppure ovalizzata o <strong>alla</strong> guainaintasata e usurata.Tieni presente infine che in tutti i casi di<strong>saldatura</strong> con diametri sottili (O 0.8; 0 1) devi,quanto piú possibile, adoperare torce corte.Il FILO utilizzabile in <strong>saldatura</strong> MIG - MAGpuó essere pieno, tubolare o animato.La differenza fra tubolare e animato é che iltubolare é ricavato da un tubo non saldato,riempito e trafilato che all'occhio si presentacome un filo pieno con all'interno gli elementidisossodanti.Il filo animato é invece ricavato da unareggetta piegata ad U all'interno della qualevengono immessi elementi di lega, unamacchina gli fa poi assumere la formarotonda.I fili pieni e tubolari debbono essere usati conun gas protettivo; i fili animati possono averebisogno del gas di protezione, ma possonoanche contenere all'interno gli elementidisossidanti per cui alcuni tipi sonoimpiegabili senza la protezione del gas.Per la regolazione dell'intensità di corrente di<strong>saldatura</strong> attieniti ai dati di base indicati piúavanti nel paragrafo dei metalli da saldare,aggiustandoli in funzione delle tue esigenze.In questo capitolo ci limitiamo ad indicartialcuni criteri operativi.Direzione di <strong>saldatura</strong>: per unioni in pianoorizzontale si effettua DA DESTRA VERSOSINISTRA con fili pieni e DA SINISTRAVERSO DESTRA con fili animati. Per riporti23si procede nella direzione DESTRA-SINISTRA. Lo schema che illustrapenetrazione e forma del cordone segueoperando in un senso o nell'altro.TORCIA SPINTA PERPENDICOLARMENTE TORCIA TIRATARegolazione della macchinaPrima di iniziare a saldare imposta ilvoltaggio, tramite le manopole sulgeneratore, secondo le tabelle o in base <strong>alla</strong>tua esperienza, poi aggiusta il cordoneregolando l'amperaggio che, come giá detto,é collegato con l'avanzamento filo (manopolasul cofano portabobina).Tieni presente che c'é una differenzasostanziale tra le regolazioni per la <strong>saldatura</strong>del ferro e la <strong>saldatura</strong> dell'acciaio inox,alluminio e altre leghe.primo caso dovrai avere molto filo in rapportoNel primo caso dovrai avere molto filo inrapporto al voltaggio ed avrai una <strong>saldatura</strong>rumorosa con scoppiettii frequenti.Nella <strong>saldatura</strong> dell'acciaio inox con gasinerte il rumore dovrá essere il píú possibilevicino a un soffio (arco lungo) anche suspessori relativamente sottili.L'arco lungo l'ottieni alzando il voltaggio emantenendo relativamente bassa la velocitãdi avanzamento del filo. Effettuando questaoperazione ricorda che quando hai troppoavanzamento il filo "punta", tende cioè aspostarti all'indietro la torcia. Se il filo è pocotende a fondere e ad incollarsi sulla punta dicontatto.Il filo fonde nella punta di contatto anchequando l'avanzamento non è regolare.Controlla pertanto: dimensioni della punta dicontatto (non deve essere consumata ed il filodeve passare con facilità), condizioni dellaguaina, state di usura e pressione dei rulli.Durante la <strong>saldatura</strong> tieni SEMPRE la torciail più vicino e il più perpendicolare possibileal pezzo.

Applica con regolarità lo spray distaccanteall'interno del bocchello il quale deve avereun diametro interno di circa 20 volte il(manopola sul cofano portabobina) aumentila quantità di filo in fusione.diametro del filo che stai usando.Ricorda inoltre che il diametro del filo vaPer finire tieni presente che ti troverai a voltedi fronte a difetti sulle saldature che possonoessere provocati da molti piú fattori rispetto<strong>alla</strong> <strong>saldatura</strong> con elettrodi. Questi difetti sievidenziano soprattutto sotto forma diporosità, incollature (mancanza dipenetrazione), spruzzi, cordone irregolare,cricche e sono causate da mancanza oinsufficienza del flusso di gas, materiale basesporco (il materiale base nella <strong>saldatura</strong> a filocontinuo va pulito con maggior cura che nonsaldando con elettrodi), torcia troppo lunga,guaine intasate, ugelli non adatti, mancanzadel feltrino di pulizia, cattivo allineamento deirulli con i guidafilo, pressione eccessiva oscarsa dei rulli, etc.scelto in relazione dello spessore da saldare.La qualità del filo la puoi valutare dal suoaspetto e dal suo comportamento in<strong>saldatura</strong> paragonato' ad altri fili nelleidentiche condizioni. Se le condizioni nonsono le stesse la prova non é significativa.La finitura superficiale deve essere LUCIDAe BRILLANTE ad eccezione dei nuovi fili peracciaio inossidabile "satin glide" che sipresentano opachi, la bobinatura deveessere A SPIRE ALLINEATE. Togliendo tre oquattro spire e posandole su un piano il filodeve assumere un diametro di 600-800 mme deve rimanere perfettamente in pianosenza disporsi ad elica.Per quanto concerne i difetti dovuti a cattivaregolazione della macchina l'essenziale éaver sempre presente quanto già detto ecioé che: aumentando la tensione (Volt),regolazione che trovi sul corpo dellamacchina, aumenti la quantità del materialebase in fusione. Aumentando l'amperaggio24L'impiego di fili di qualità, anche se costanoun po' di piú, ti consente di ridurre i costi difermo macchina e di depositare cordoni sanie ben raccordati facendoti <strong>alla</strong> finerisparmiare sui costi complessivi dellesaldature.

LA METALLIZZAZIONEIl riporto con metalli pregiati, leghe, carburied ossidi metallici su di un materiale di basepoco costoso allo scopo di nobilitarne laparte sottoposta ad usura sta assumendouna sempre maggiore importanza per la suaeconomicità.Tra i vari procedimenti utilizzabiliper apportare metallo mediante <strong>saldatura</strong>, iprincipali sono: elettrodo, TIG, MIG, arcosommerso con filo o nastro, cannello epistola ossiacetilenica, plasma spray eP.T.A.; questi ultimi, catalogati col termineimproprio di "metallizzazione", godono delmaggiore interesse da parte dei ricercatoriper le possibilità tecniche "innovative" grazieall'impiego di polvere metallica che si ritienesia il materiale di apporto del futuro.I riporti a polvere si possono effettuare indue modi tra loro sostanzialmente diversi: afreddo e a caldo. Nel primo caso i pezzi nonsi deformano in quanto non. raggiungonotemperature superiori a 200÷300°C, mal'ancoraggio al metallo base é pocoresistente. Nel secondo. caso l'ancoraggio éperfetto ma il materiale base va portato insuperfici a circa 1000°C con rischio dialterazione della struttura e di deformazioni.Procediamo con ordine analizzando tutte lepossibilità dei due metodi:RIPORTO A FREDDOQuello a freddo é un tipo di riporto che, comedetto, non provoca deformazioni e modifichestrutturali al metallo base. Il materiale diapporto puó essere in filo, ormai in disuso, oin polvere. Il materiale da riportare viene fusoda una sorgente di calore autonoma eproiettato da una certa distanza sul pezzopreventivamente preparato. Si ottiene unrivestimento ancorato al metallo permicro<strong>saldatura</strong> delle particelle, perincastonamento meccanico nelle rugositàsuperficiali e per cementazione di ossidi. 1valori di ancoraggio, in funzione del materialedi base e del materiale di apporto, variano tra1500 e 28000 N/cm² . Il riporto ottenuto afreddo ha caratteristiche metallurgiche eproprietà meccaniche completamentedifferenti da quelle di un materiale saldatoper fusione rispetto al quale in genere i riportispruzzati sono più duri, piú fragili emicro¬porosi, possiedono ottime doti diresistenza all'usura per la presenza di ossidie carburi. La possibilità di saturare con degliolii lubrificanti i microfoni li rende resistenti<strong>alla</strong> frizione. La loro struttura e simile a quelladi un sinterizzato.25Le tecniche utilizzabili per il riporto a freddosono:- la metallizzazione a filo- il processo ad arco elettrico- la metallizzazione con polvere- il processo plasma sprayLa metalizzazione a filo consiste nellaproiezione di particelle metalliche ottenuted<strong>alla</strong> polverizzazione di un materiale diapporto in filo: il processo viene attivatotramite un'apparecchiatura a combustione oad arco elettrico. Nel processo acombustione il filo viene introdotto in unafiamma e fonde; un getto coassiale d'ariacompressa lo atomizza e lo proietta ad altavelocità sul pezzo; la tenacità di ancoraggioottenibile é su valori da 15 a 35 N/mm² , laporositc e compresa tra il 5% e il 15%.Si tratta di un processo economico indicatoper il ripristino di superfici usurate e ilrecupero di scarti di lavorazione; lo spessorepuó variare da poch centesimi a qualchemillimetro. Viene impiegato in produzioneper il riporto di molibdeno su particolariautomobilistici.Nel processo ad arco elettrico due fili dimateriale di apporto originano un arcoelettrico e fondono l'aria coassiale lipolverizza e li proietta sul pezze da riportare.L'ancoraggio é migliore rispetto al metodo acombustione e la porosità inferiore; minore él'apporto di calore al pezzo. E' un processoeconomico per riporti di elevato spessore sugrandi pezzi.La metallizzazione a freddo con polvere sieffettui utilizzando lo stesso impianto apistola ossiacetilenica più aria che serve peril riporto a caldo. Si esegui un primo stratocon polvere autoancorante ed uno o piú stratisuccessivi con la polvere per il riporto verboe proprio. La qualità del deposito si collocatra quella ottenibile con il riporto a filo ed ilplasma spray. Come per tutti i riporti a freddo1, deformazione dei pezzi é nulla, ma lostrato depositato non sopporta sollecitazionidinamiche Questo processo ha totalmentesostituito, per i lavori piú importanti, lametallizzazione a filo.Il plasma spray é un processo che utilizzala polvere come materiale di apporto. Questaviene proiettai; attraverso una pistola dal cuiugello esce un getto che ha una temperaturacompresa tra 7000 20.000°C e con unavelocità compresa tra 400 e 82( m/s.Passando nella zona piú calda del fluidoplasma. la polvere fonde istàntaneamente eviene proiettata a velocitá elevata contro ilpezzo. Il materiale di apporto, nonostante

l'alta temperatura, non si altera in quanto iltempo di permanenza nel fluido plasma ébrevissimo. Il rivestimento cosi ottenuto é unriporto a freddo, perché il pezzo preriscaldatotra 100 e 200°C viene mantenuto per tutto iltrattamento a tale temperatura. L'ancoraggiomm² sul pezzo ha valori tra 40 e 80 N/mm² ,aumenta la densitá e la compattezza rispettoal riporto <strong>alla</strong> fiamma e la porositá ècompresa tra 1% e 5%. La rugositá ridottapermette talvolta di evitare la successivaoperazione di rettifica del pezzo riportato.Grazie <strong>alla</strong> elevata temperatura e velocitá delfluido plasma é possibile riportare materialiad alto punto di fusione, non applicabiliconvenientemente con gli altri processi,come ad esempio le ceramiche, sotto il cuinome vengono genericamente indicati variossidi metallici (allumina, biossido di titanio,ossido di cromo), cermets (miscele di ossidie polveri metalliche), carburi di tungsteno, dicromo e di titanio. D'altra parte sono sempreutilizzabili i materiali a più basso punto difusione come gli acciai, i bronzi, l'alluminio ele leghe a base cobalto. Negli ultimi tempi sié affermato un nuovo processo di proiezioneper mezzo del quale si riesce ad imprimere<strong>alla</strong> polvere una velocit molto piú elevatarispetto a qualsiasi altro sistema a tuttovantaggio della tenacitá di ancoraggio e delladensitá dello strato riportato.Il processo viene denominato in vari modi inrelazione al produttore dell'impianto e cioè:high energy sprayíng - high velocità fiamespraying - hypersonic flame spraying ed altrine, nasceranno. In questo caso i materiali diapporto possono essere metallici ma nonceramici.RIPORTO A CALDOCon la tecnica del riporto a spruzzo sipossòno proiettare leghe autoscorificanti abase nichel o cobalto. Durante o dopo laproiezione, i riporti vengono portati a fusioneper ottenerne la saldobrasatura con la basee l'unione metallurgica delle particelle tra diloro e al metallo base. 1 rivestimenti risultanoprivi di microporosità e perfettamenteancorati.Le tecniche utilizzabili per il riporto a caldocon polvere sono:- metallizzazione al cannello- proiezione con pistola- plasma ad arco trasferito (P.T.A.)26L'impianto piú semplice utilizzabile perquesto scopo é costituito da uno specialecannello ossiacetileni¬co. Tra l'impugnaturae la lancia è inserito un miscelatore dotato diuna leva e di un contenitore per la polvere.Azionando la leva la polvere viene aspiratadal flusso di ossigeno ed esce insieme <strong>alla</strong>fiamma d<strong>alla</strong> punta del cannello. Passandoattraverso la fiamma i grani fondono evengono proiettati sul pezzo che è posto aduna distanza di circa 20 mm ed è giàscaldato a circa 5000C dal cannello stesso(che, con la leva in posizione di riposo sicomporta come una normale attrezzatura dariscaldo).La polvere si deposita giá allo stato fuso, noné ossidata perché ha percorso un trattobreve e protetto dai gas della fiamma, ilriporto é compatto, uniforme e non richiedesuccessive operazioni di rifusione in quantogiá detto, la polvere viene in questo casocontemporaneamente proiettata e fusa.Il legamento avviene <strong>alla</strong> temperatura diBRASATURA della polvere che é compresatra 900°C e 1100°C in relazione al tipoutilizzato.Con le pistole per metallízzazìone le dueoperazioni di proiezione e di rifusionevengono invece effettuate separatamente,ma il risultato tecnico é <strong>pratica</strong>mente lostesso, la velocitá di lavoro é superiore el'uniformitá del deposito é tale per cui unbuon operatore puó eseguire una ricaricalasciando un sovrametallo inferiore ai0,2÷0,3 mm.Il ciclo di lavoro con pistola funzionante adossigeno-acetilene ad aria compressaconsiste nel preriscaldo a 400-500°C delpezzo da riportare preventivamente sabbiatoutilizzando un grosso cannello ari lancia dariscaldo da 1000-2000 litri. A questo punto sieffettua la proiezione vera e propria con lapistola tenuta ad una distanza di 25-30 cmdal pezzo, lo spessore riportato dovrà esseremediamente compreso fra 0,5 mm e 1 mm.Viene infine effettuata la rifusione, ancoracon la lancia da riscaldo dello strato riportato.Quest'ultima operazione è visivamente moltoben controllabile in quanto il metallo diapporto <strong>alla</strong> giusta temperatura "BRILLA"inconfondibilmente.Il cannello a caduta é un'attrezzatura conprestazioni intermedie tra il cannello e lapistola. La polvere viene fatta cadere suldavanti della fiamma e, sospinta d<strong>alla</strong>stessa, raggiunge il pezzo. Anche questaattrezzatura opera in due tempi, proiezionee rifusione.

Con questi processi si possono eseguireriporti con leghe a base di nichel di variadurezza e con carburi di tungsteno miscelatia polveri base nichel in diverseconcentrazioni.Il processo plasma ad arco trasferito osemitrasferito unisce tutti i vantaggi dellaproezione e fusione contemporanea, sia delmateriale di apporto che della superfici delpezzo da riportare.Ci troviamo quindi finalmente di fronte ad unvero <strong>saldatura</strong> con tutto ció che di positivocomporta. L'ancoraggio é di tipometallurgico, il riporto risulta privo di porositàe con caratteristiche simili, mametallurgicamente migliori, rispetto a quelledei riporti TIG, MIG, etc..I vantaggi del riporto P.T.A. sono cosiriassumibili:bassa diluizione nel materiale base conconseguente possibilità di eseguire il riportoin una sola passata con- minor consumo dimateriale; utilizzo di polveri grosse e quindidi piú rególare alimentazione; costanza delladurezza, per l'uniforme distribuzione deglielementi di lega nel riporto;costanza di spessore dello strato riportatocon conseguente riduzione del sovrarnetallodi lavorazione. E' inoltre possibile il riporto suacciai di tipo rischio di cricche.I materiali utilizzabili con questo processosono le leghe base ferro, cobalto e di nicheldi varie durezze, superleghe, etc..Per tutti i motivi sopra esposti unitamente<strong>alla</strong> velocìtá di esecuzione, all'affidabilitáed <strong>alla</strong> costanza dei risultati, il processoP.T.A. é ritenuto quello che in futuro sapràmaggiormente utilizzato per il riportosaldato.27L’ACCIAIO AL CARBONIOL'acciaio al carbonio è il materiale dacostruzione più diffuso, ed il più facilmentesaldabile. Erroneamente lo chiamiamo"ferro", mentre il ferro allo stato puro nonviene impiegato se non per particolariapplicazioni elettromagnetiche. Quando ilferro è legato con percentuali di carbonioinferiori a 2,1% diventa ACCIAIO. Quando ilcarbonio nella lega è compreso fra 2.1% e6.67% diventa GHISA.Il ferro, in ogni caso, rappresenta la quasitotalità della lega di cui stiamo parlando.La percentuale al carbonio determina laclassificazione degli acciai in:Extradolcí fino a 0,15% di carboniDolci da 0,15% a 0,25% di carbonioSemiduri da 0,25% a 0,50% di carboniDuri da 0,50% a 0,75% di carbonioExtradurì oltre 0,75% di carbonio.Prenderemo in esame gli acciai dolci e gliacciai seminari che sono i soli acciai saldatili.1 piú usati per costruzioni saldate sono gliacciai dolci che vengono commercializzaticon le sigle UNI: Fe 34, Fe 37, Fe 42.La dualità commerciale Fe 00 puó risultaredifficilmente saldabíle in quanto per questoacciaio non é previsto il controllo delleimpurità.Gli acciai semidurí, fra cui il tipo C 40,presentane problemi di fragilità dellesaldature sia in zona fus che nelle zoneadiacenti se non si usano particolar materialidi apporto ed accorgimenti adeguati.Per preventivare le difficoltà di <strong>saldatura</strong> cheincontrerai dovrai tener conto principalmentebelle percentuale di carbonio, che quanto piúé elevata tanto maggiori saranno i problemi,nonché delle impurità come zolfo e fosforoche dovranno essere inferiori allo 0,04%.Elementi di lega come cromo, molibdeno,niche etc., per quanto concerne le difficoltàoperative noi debbono preoccupare.Evidentemente se l'acciaio legato con Cr odaltro per esigenze specifiche dovrai scegliereil materiale di apporto che rispett questeesigenze.

ACCIAI DOLCII sistemi di <strong>saldatura</strong> che potrai adottare sugliacciai dolci sono <strong>pratica</strong>mente tutti quellielencati in questa guida. Vediamo i principali:La <strong>saldatura</strong> ossiacetilenica per fusione deilembi si effettua con barrette Koy 504 senzal'ausilio di disossidante con fiamma neutra.E' necessario portare a fusione le parti dacongiungere. Il sistema, molto lento, si usaancora su lamiere sottili in assenza di altreattrezzature. In alternativa si possonoutilizzare le leghe della serie Koy 911 nude orivestite di disossidante che consentono unaSaldo-brasatura tenace, facile da eseguire emolto veloce.La <strong>saldatura</strong> ad elettrodo non pone problemi.Su spessori sottili puoi impiegare elettroditipo Koy 1 o Koy 5 nelle varie versioni.Quest'ultimo possiede un rivestimentospeciale che ne rende agevole l'impiego intutte le posizioni, compresa la verticalediscendente, pur mantenendo eccezionalidoti di saldabilità, facilità di allontanamentodella scoria ed ottime caratteristiche di tenutadei giunti.Su acciai impregnati d'olio o corrosi, conelevati tenori d'impuritá, su acciai fusi e suspessori molto grossi dovrai usare elettrodibasici Koy 6, Koy 7 o Koy 1009 che tigarantiscono buona saldabilità e le piú ampiegaranzie di tenuta.La <strong>saldatura</strong> TIG dell'acciaio al carbonio edegli acciai bassolegati é vantaggiosasoprattutto su spessori sottili e per la primapassata di fondo cianfrino su tubazioni. Inquesti casi il processo é lento, ma i risultatisono tecnicamente ineccepibili. Dovraiscegliere il materiale d'apporto tra le barretteKoy serie 500.Qui di seguito ti vengono indicate lepreparazioni e i parametri di <strong>saldatura</strong> daadottare su lamiere sottili in acciaio alcarbonio o bassolegato.con metallo d'apporto - <strong>saldatura</strong> testa atesta con lembi distanziati di 0,8 1,5mm epreparazione per spessori oltre 2 mm.spessorelamiera(mm)0,8÷0,91÷1,31,4÷1,62÷2,52,5÷3La <strong>saldatura</strong> a filo (MAG) sotto protezione diCO, o di miscela Ar+CO² é il procedimentopiú diffuso per i costi contenuti 'e la buonavelocitá di lavoro. Si effettua con fili pieniramati serie Koy 201 e Koy 205. Lecaratteristilche qualitative dei depositi sonosempre inferiori a quelle ottenibili conelettrodi rivestiti o con fili animati.I parametri di <strong>saldatura</strong> su spessori dilamiera fino a 4 mm e per saldature inverticale, frontale e sopratesta dove si operain arco corto (.SHORT ARC) sono i seguenti:Ø filo(mm)0,81,01,21,6correntecontinuapolo negativo(-)(Ampere)10÷100100÷125100÷140140÷170160÷190diametroelettrodotungsteno(mm)1,61,61,61,6÷2,42,4Tensione(mm)19÷2019÷2020÷2120÷21velocità di<strong>saldatura</strong>(mm/min)300÷375300÷450300÷450300÷450250Argon(l/min)4÷64÷64÷64÷65÷8Intensitàdi corrente (mm)60÷11090÷130120÷160150÷200Quando gli spessori superano i 4 mm vienedi regola adottato il trasferimento in arcolungo (SPRAY ARC) con i seguentiparametri:senza metallo d'apporto - <strong>saldatura</strong> testa atesta con lembi sollevati per spessori fino amm 1,5Ø filo(mm)1,01,21,6Tensione(mm)25÷2825÷3028÷32Intensitàdi corrente (mm)150÷250200÷300300÷400In tutti e due i casi si procede verso sinistracon torcia quasi verticale.con metallo d'apporto - <strong>saldatura</strong> testa atesta con lembi accostati per spessori fino amm 228La <strong>saldatura</strong> a filo si puó inoltre eseguire confili animati con o senza protezione di gas.

Particolarmente interessante H filo Koy 292che salda senza protezione gassosa e chepermette una elevatissima velocitá di<strong>saldatura</strong> ed un'ottima estetica dei cordoni.Il filo DW A50, animato, saldabile sottoprotezione di CO² é un materiale di nuovaformulazione il cui deposito é caratterizzatoda elevati valori meccanici. Costanza diqualitá, possibilitá di operare in tutte leposizioni, facile allontanamento della scoria.Questo materiale, sempre piú richiesto dalmercato, consente interessanti risparmi suicosti di <strong>saldatura</strong> rispetto agli elettrodi rivestitiai quali é paragonabile per la qualitá deldeposito.Non sono insoliti difetti sulle saldatureeffettuate con filo pieno MIG. Ti elenco i piúfrequenti con a fianco le cause che lideterminano:SpruzziMancanza difusioneMancanza dipenetrazioneCordone di formairregolareInclusione diimpuritàIncisione ai bordidel cordoneCricchePorosità- filo di qualitá scadente- tensione troppo alta- bocchello sporco- tensione troppo bassa- torcia troppo inclinata- torcia groppo distante- corrente troppo bassa- giunti mal preparati- torcia troppo distante- filo di qualita scadente-torcia troppo distante-avanzamento troppo lento- corrente troppo elevata- filo di qualitá scadente- corrente groppo alta- torcia troppo inclinatao distante- avanzamento troppo veloce- torcila troppo inclinata- materiale base sporco- materiale base controppe impurità- filo diqualità scadente- tensione troppo elevata- filo diqualità scadenteLa <strong>saldatura</strong> in arco sommerso dell'acciaio alcarbonio é caratterizzata da una elevataproduttivit.L'impianto é descritto nel paragrafo relativoai sistemi di <strong>saldatura</strong>. Questo procedimentoé adatto per unioni su medi e grossi spessoriin acciaio al carbonio dove la velocitá e lebuone caratteristiche meccaniche dei giuntisaldati rendono molto econo¬mico e sicuroquesto procedimento.Per ottenere dei buoni risultati éindispensabile una corretta e precisaregolazione dei parametri di <strong>saldatura</strong> ancheperché, non essendo visibile il depositodurante il suo formarsi, ti accorgi di eventualidifetti a danno giá provocato. Qui di seguitoti vengono fornite alcune indicazioni dicarattere operativo. Il materiale di apporto piúindicato é il filo Koy 404 UP in abbinamentoal flusso Koy 601 oppure Koy 619 inrelazione allo spessore da saldare.Effetto della posizione della torcia sul profilodel cordone in saldature circo nfercnzial iesterne- gas insufficiente- corrente d'aria29

SALDATURA SEMIAUTOMATICACON FILO Ø 2.4 mmtensione 35 V; avanzamento 0.6 m/min;intensità A:300 500 650SALDATURA AUTOMATICAPOSIZIONATACON FILO Ø 5.6 mmtensione 34 V; avanzamento 0.750 m/min;intensità A:700 1000 850intensità A; avanzamento m/min;tensione V:27 45 34tensione 500 V; avanzamento 0.6 m/min;intensità V:25 35 45intensità 850A; tensione 34V;avanzamento m/min;1.500 0.375 0.750tensione 35 V; intensità 500A;avanzamento m/min0.300 0.600 1.200SALDATURA AUTOMATICAPOSIZIONATO CON FILO:intensità 600A; tensione 34V;avanzamento m/min 0.750Ø filo 3,2 4 5,630

Di seguito le cause di alcuni difetti nei giunti saldati in arco sommersoArco rumoroso- Flusso troppo scarso- Velocità troppo elevata- Intensitá troppo elaevata- Flusso umidoArco irregolare e sprazzi- Flusso molto umido- Inclusione di scoria- Alimentazione irregolare del filoSfondamento del materiale base- Intensitá troppo alta- Supporto al rovescio troppo sottile- Accostamento dei lembi troppo aperto- Avanzamento troppo lentoIncollatura- Preriscaldo troppo basso- Tensione troppo elevata- Avanzamento troppo veloceSpegnimento dell'arcoScoria ondulata- Inclusione di scorie- Alimentazione irregolare del filo- Intensitá troppo elevata- Tensione troppo bassa- Flusso non adattoCattivo distacco della scoria- Tensione troppo elevata- Filo inadatto- Materiale base troppo caldo- Errata preparazione dello smussoInclusione di scorieCordone ruvido e irregolare- Tensione troppo bassa- Torcia troppo distante- Filo troppo grossoIncisione ai bordi- Tensione troppo elevata- Materiale base non pulito- Filo non ben allineato al giunto- Avanzamento troppo veloceCordone di dimensioni non uniformi- Posizione errata della massa- Avanzamento troppo veloce- Irregolare uscita del filo- Diametro filo troppo sottileCricche sul cordone- Preriscaldo insufficiente- Flusso umido- Avanzamento troppo veloce- Errata preparazione dello smusso- Materiale sporco- Materiale con troppe impuritá- Filo non adattoPorosità- Materiale base sporco- Errata preparazione dello smusso- Flusso insufficiente- Scarsa penetraiione del cordone- Filo non adatto- Flusso non adatto- Smusso troppo chiuso- Penetrazione insufficienteMacchie o incisioni sul deposito- Flusso umido- Filo inadatto- Materiale base sporco31Difetti radiografici-Torcia troppo distante- Intensitá troppo elevata- Tensione troppo bassa- Cattivo contatto della massa