Logatherm

Logatherm

Logatherm

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Hybride systeem met<br />

lucht-waterwarmtepomp<br />

6720646970-00.5Wo<br />

6 720 806 593 (2013/05) BE<br />

Installatie- en onderhoudshandleiding voor de installateur<br />

<strong>Logatherm</strong><br />

WPLSH voor de combinatie met gascondensatieketels:<br />

GB142<br />

GB162T<br />

GB152<br />

GB172<br />

GB152T<br />

GB172T<br />

GB162<br />

GB202<br />

GB212<br />

Voorafgaand aan montage en onderhoud zorgvuldig lezen!

Inhoudsopgave<br />

Inhoudsopgave<br />

1 Uitleg van de symbolen en veiligheidsinstructies . . . . . . . . . . 4<br />

1.1 Toelichting van de symbolen . . . . . . . . . . . . . . . . . . . . . . 4<br />

1.2 Veiligheidsaanwijzingen . . . . . . . . . . . . . . . . . . . . . . . . . . 4<br />

2 Gegevens betreffende het toestel . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.1 Gebruik volgens de voorschriften . . . . . . . . . . . . . . . . . . 5<br />

2.2 EG-conformiteitsverklaring . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.3 Type-overzicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.4 Typeplaatje . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5<br />

2.5 Leveringsomvang . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

2.6 Toebehoren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

2.7 Gereedschappen, materialen en hulpmiddelen . . . . . . . 6<br />

2.8 Algemeen betreffende energieverbruik en<br />

warmteproductie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6<br />

2.9 Functiebeschrijving van de hybride manager . . . . . . . . . 7<br />

2.10 Omgang met de printplaat . . . . . . . . . . . . . . . . . . . . . . . . 7<br />

2.11 Koudemiddelcircuit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8<br />

2.12 Hybride systeem met <strong>Logatherm</strong> WPLSH,<br />

condensatieketel met SWW-boiler, seriebufferboiler en<br />

bypass-ventiel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9<br />

2.13 Hybride systeem met <strong>Logatherm</strong> WPLSH,<br />

condensatieketel met SWW-boiler, parallelbufferboiler<br />

en evenwichtsfles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10<br />

2.14 Hybride systeem met <strong>Logatherm</strong> WPLSH, combicondensatieketel,<br />

seriebufferboiler en bypass-ventiel 11<br />

2.15 Hybride systeem met <strong>Logatherm</strong> WPLSH, combicondensatieketel,<br />

parallelbufferboiler en<br />

evenwichtsfles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12<br />

2.16 Hybride systeem met <strong>Logatherm</strong> WPLSH, combicondensatieketel<br />

GB212, parallelbufferboiler en<br />

evenwichtsfles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13<br />

2.17 Hybride systeem met <strong>Logatherm</strong> WPLSH,<br />

condensatieketel GB202 (met geïntegreerde pomp en<br />

3-wegklep), seriebufferboiler en bypass-ventiel . . . . 14<br />

2.18 Hybride systeem met <strong>Logatherm</strong> WPLSH,<br />

condensatieketel GB202 (met geïntegreerde pomp en<br />

3-wegklep), parallelbufferboiler en evenwichtsfles . . 15<br />

2.19 Overzicht van de componenten . . . . . . . . . . . . . . . . . . 16<br />

2.19.1 Hybride manager (binneneenheid) <strong>Logatherm</strong> WMH 16<br />

2.19.2 Buiteneenheid <strong>Logatherm</strong> . . . . . . . . . . . . . . . . . . . . . . 17<br />

2.20 Maten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19<br />

2.20.1 Hybride manager (binneneenheid) <strong>Logatherm</strong> WMH 19<br />

2.20.2 Buiteneenheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20<br />

2.21 Technische gegevens . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

2.21.1 Hybride systeem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

2.21.2 Hybride manager . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

2.21.3 Buiteneenheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21<br />

3 Voorschriften . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22<br />

3.1 Normen, voorschriften en richtlijnen . . . . . . . . . . . . . . 22<br />

3.1.1 Algemene voorschriften . . . . . . . . . . . . . . . . . . . . . . . . 22<br />

3.2 Goedkeurings- en informatieplicht . . . . . . . . . . . . . . . . 22<br />

4 Transport . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22<br />

4.1 Buiteneenheid tillen en dragen . . . . . . . . . . . . . . . . . . 22<br />

4.2 Uitpakken buiteneenheid . . . . . . . . . . . . . . . . . . . . . . . 22<br />

4.3 Hybride manager uitpakken . . . . . . . . . . . . . . . . . . . . . 23<br />

4.4 Leveringsomvang controleren . . . . . . . . . . . . . . . . . . . 23<br />

5 Montage en installatie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23<br />

5.1 Voorbereiden installatie . . . . . . . . . . . . . . . . . . . . . . . . 23<br />

5.1.1 Waterkwaliteit (vul- en bijvulwater) . . . . . . . . . . . . . . . 23<br />

5.1.2 Antivriesmiddel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.1.3 Installatie spoelen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.2 Opstelling van de systeemcomponenten . . . . . . . . . . . 24<br />

5.2.1 Algemene voorwaarden . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.2.2 Bufferboiler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.2.3 Bypassventiel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.2.4 Expansievat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.2.5 Thermostaatkranen . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.2.6 Hybride manager . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24<br />

5.2.7 Buiteneenheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25<br />

5.3 Leidingen voorinstalleren . . . . . . . . . . . . . . . . . . . . . . . 27<br />

5.3.1 Aansluiting op hybride manager voorbereiden . . . . . . 27<br />

5.3.2 Bypassventiel monteren . . . . . . . . . . . . . . . . . . . . . . . . 27<br />

5.3.3 Bedieningseenheid Logamatic RC35 monteren . . . . . 27<br />

5.4 Hybride manager monteren . . . . . . . . . . . . . . . . . . . . . 27<br />

5.5 Buiteneenheid monteren . . . . . . . . . . . . . . . . . . . . . . . 28<br />

5.5.1 Condensafvoer van de buiteneenheid voorbereiden . 29<br />

5.5.2 Montage op de fundering . . . . . . . . . . . . . . . . . . . . . . . 29<br />

5.5.3 Condensafvoer van de buiteneenheid maken . . . . . . . 29<br />

5.6 Koudemiddelcircuit installeren . . . . . . . . . . . . . . . . . . 30<br />

5.6.1 Veiligheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30<br />

5.6.2 Voorbereiden installatie . . . . . . . . . . . . . . . . . . . . . . . . 30<br />

5.6.3 Koudemiddelleidingen installeren . . . . . . . . . . . . . . . . 30<br />

5.6.4 Hybride manager aansluiten . . . . . . . . . . . . . . . . . . . . . 30<br />

5.6.5 Buiteneenheid aansluiten . . . . . . . . . . . . . . . . . . . . . . . 31<br />

5.6.6 Dichtheid van het koudemiddelcircuit controleren . . 31<br />

5.6.7 Koudemiddelafsluiter isoleren . . . . . . . . . . . . . . . . . . . 32<br />

5.6.8 Koudemiddelcircuit aftappen en drogen . . . . . . . . . . . 32<br />

5.7 Aansluiten elektriciteit . . . . . . . . . . . . . . . . . . . . . . . . . 33<br />

5.7.1 Veiligheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33<br />

5.7.2 Algemene voorwaarden . . . . . . . . . . . . . . . . . . . . . . . . 33<br />

5.7.3 Buiteneenheid aansluiten . . . . . . . . . . . . . . . . . . . . . . . 34<br />

5.8 Montage van de buitentemperatuursensor . . . . . . . . . 35<br />

5.8.1 Montageplaats kiezen . . . . . . . . . . . . . . . . . . . . . . . . . . 35<br />

5.8.2 Buitentemperatuursensor aansluiten . . . . . . . . . . . . . 35<br />

5.9 DIP-schakelaar op de buiteneenheid instellen . . . . . . 35<br />

6 In bedrijf nemen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35<br />

6.1 Voor de inbedrijfstelling . . . . . . . . . . . . . . . . . . . . . . . . 35<br />

6.1.1 Veiligheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35<br />

6.1.2 Voorwaarden voor inbedrijfstelling . . . . . . . . . . . . . . . 36<br />

2<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Inhoudsopgave<br />

6.2 Systeem voor de eerste keer in bedrijf stellen . . . . . . . 36<br />

6.2.1 Buiteneenheid vooraf op de netspanning aansluiten . . 36<br />

6.2.2 Voedingsspanning van de buiteneenheid tijdens de<br />

inbedrijfstelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36<br />

6.2.3 CANBUS-kabel naar hybride-manager aansluiten . . . . 36<br />

6.2.4 Netaansluiting uitvoeren . . . . . . . . . . . . . . . . . . . . . . . . 37<br />

6.2.5 Hybride systeem inschakelen . . . . . . . . . . . . . . . . . . . . 37<br />

6.2.6 Sluit de bedieningseenheid aan op de hybride<br />

regeleenheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37<br />

6.2.7 Condensatieketel in hybride manager aansluiten . . . . 38<br />

6.2.8 Communicatiefout op de buiteneenheid bij de eerste<br />

keer inschakelen van de buiteneenheid en de hybride<br />

manager . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38<br />

6.2.9 Instellen van de pomp in de hybride manager . . . . . . . 38<br />

6.2.10 Installatie met seriebufferboiler . . . . . . . . . . . . . . . . . . 38<br />

6.2.11 Installatie met parallelbufferboiler . . . . . . . . . . . . . . . . 39<br />

6.2.12 Hybride manager ontluchten . . . . . . . . . . . . . . . . . . . . 42<br />

6.2.13 Bypassventiel instellen . . . . . . . . . . . . . . . . . . . . . . . . . 42<br />

6.2.14 Parameters voor energie- en kostenoptimalisatie van<br />

het hybride systeem instellen . . . . . . . . . . . . . . . . . . . 42<br />

6.2.15 Verklaring van de parameters voor energie- en kostenoptimalisatie<br />

van het hybride systeem (regelstrategie) 43<br />

6.2.16 Regelstrategie: kostengeoptimaliseerd . . . . . . . . . . . . 43<br />

6.2.17 Parameters op de hybride regelmodule instellen . . . . 43<br />

6.2.18 Inbedrijfstelling van de lucht-waterwarmtepomp bij<br />

buitentemperaturen buiten het normale<br />

bedrijfsbereik . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45<br />

6.2.19 Klanten informeren en technische documentatie<br />

overdragen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45<br />

7 Bediening . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45<br />

7.1 Automatische ontdooifunctie . . . . . . . . . . . . . . . . . . . . 45<br />

7.2 Systeem buiten werking stellen . . . . . . . . . . . . . . . . . . 45<br />

7.2.1 Stel het systeem buiten werking volgens de<br />

voorschriften . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45<br />

7.2.2 Installatie Noodstop-uitschakeling . . . . . . . . . . . . . . . . 45<br />

7.3 Schakel het hybride systeem na een<br />

bedrijfsonderbreking weer in . . . . . . . . . . . . . . . . . . . . 46<br />

8 Milieubescherming/afvoeren . . . . . . . . . . . . . . . . . . . . . . . . . 46<br />

8.1 Koudemiddel afvoeren . . . . . . . . . . . . . . . . . . . . . . . . . 46<br />

8.2 Apparaat afvoeren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46<br />

9 Inspectie en onderhoud . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46<br />

9.1 Voorbereiden inspectie en onderhoud . . . . . . . . . . . . . 46<br />

9.2 Inspectie en onderhoud afsluiten . . . . . . . . . . . . . . . . . 47<br />

9.3 Onderhoudsintervallen . . . . . . . . . . . . . . . . . . . . . . . . . 47<br />

9.4 Hybride manager onderhouden . . . . . . . . . . . . . . . . . . 48<br />

9.4.1 Visuele inspectie hybride manager . . . . . . . . . . . . . . . . 48<br />

9.4.2 CV-water uit de hybride manager aftappen . . . . . . . . . 48<br />

9.4.3 Filter reinigen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48<br />

9.4.4 Controleer de temperatuursensor . . . . . . . . . . . . . . . . 49<br />

9.4.5 Sluit de inspectie en het onderhoud af . . . . . . . . . . . . . 49<br />

9.5 Buiteneenheid onderhouden . . . . . . . . . . . . . . . . . . . . 50<br />

9.5.1 Algemene aanwijzingen . . . . . . . . . . . . . . . . . . . . . . . . . 50<br />

9.5.2 Visuele inspectie van de buiteneenheid . . . . . . . . . . . . 50<br />

9.5.3 Reinig de luchtinlaat van de buiteneenheid . . . . . . . . . 50<br />

9.5.4 Sluit de inspectie en het onderhoud af . . . . . . . . . . . . . 50<br />

9.5.5 Overzicht van de DIP-schakelaars in de buiteneenheid 51<br />

9.6 Inspectie- en onderhoudsprotocollen . . . . . . . . . . . . . 52<br />

10 Storingen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53<br />

10.1 Niet getoonde storingen . . . . . . . . . . . . . . . . . . . . . . . . 53<br />

10.1.1 Algemene storingen . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53<br />

10.1.2 Storingen van de buiteneenheid – vaak gestelde<br />

vragen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53<br />

10.2 Getoonde storingen . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54<br />

10.2.1 Storingsmeldingen op hybride regelmodule . . . . . . . . 54<br />

10.2.2 Temperatuursensor van de hybride manager<br />

controleren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55<br />

10.2.3 Storingsmelding op hybride regelmodule . . . . . . . . . . 56<br />

10.2.4 Storingsmeldingen op het display van de hybride<br />

manager . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56<br />

10.2.5 Storingsmelding op de achterkant van de hybride<br />

manager . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59<br />

10.2.6 Storingen van de buiteneenheid . . . . . . . . . . . . . . . . . . 59<br />

10.2.7 Controleer de componenten . . . . . . . . . . . . . . . . . . . . . 69<br />

10.2.8 DC-ventilatormotoren/printplaat controleren . . . . . . . 70<br />

10.2.9 Controleer de temperatuursensor van de<br />

buiteneenheid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71<br />

10.2.10 Controleer de lineaire expansieventielen (LEV) . . . . . 73<br />

11 Vervangen componenten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75<br />

11.1 Koudemiddel in de buiteneenheid terugzuigen . . . . . . 75<br />

11.2 Neem de mantel van de buiteneenheid af . . . . . . . . . . 76<br />

11.3 Vervang de ventilatormotor . . . . . . . . . . . . . . . . . . . . . 77<br />

11.4 Vervang de printplaatbehuizing . . . . . . . . . . . . . . . . . . 78<br />

11.5 Vervang de printplaten . . . . . . . . . . . . . . . . . . . . . . . . . 78<br />

11.5.1 Ontstoringsfilter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78<br />

11.5.2 Inverter-printplaat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78<br />

11.5.3 Printplaat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 78<br />

11.6 Vervang de temperatuursensor TH3, TH6 of TH33 . . . 78<br />

11.7 Vervang de buitentemperatuursensor TH7 . . . . . . . . . 78<br />

11.8 Vervang de temperatuursensor TH4 en TH32 . . . . . . . 78<br />

11.9 Lineair expansieventiel in- en uitbouwen . . . . . . . . . . . 79<br />

11.10 Demonteren transformator (ACL) . . . . . . . . . . . . . . . . 79<br />

12 Vullen koudemiddelcircuit . . . . . . . . . . . . . . . . . . . . . . . . . . . . 79<br />

12.1 Koudemiddelcircuit aftappen en drogen . . . . . . . . . . . 80<br />

12.2 Vacuümdrogen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 80<br />

12.3 Open de afsluiters van de buiteneenheid . . . . . . . . . . . 80<br />

13 Bijlage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 81<br />

13.1 Kostenwaardering stroomprijs – gasprijs . . . . . . . . . . 81<br />

13.2 Installatievoorbeeld hydrauliek . . . . . . . . . . . . . . . . . . 82<br />

13.3 Elektrische bedrading van een installatie met<br />

<strong>Logatherm</strong> WPLSH, condensatieketel,<br />

parallelbufferboiler en evenwichtsfles . . . . . . . . . . . . 83<br />

13.4 Elektrische bedrading van een installatie met<br />

<strong>Logatherm</strong> WPLSH (condensatie-)ketel en<br />

parallelbufferboiler . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84<br />

13.5 Elektrische bedrading op de printplaat in de<br />

buiteneenheid (warmtepomp) . . . . . . . . . . . . . . . . . . . 85<br />

13.6 Printplaat in de buiteneenheid . . . . . . . . . . . . . . . . . . . 87<br />

13.7 Afwijkende leidinglengten en DT . . . . . . . . . . . . . . . . . 89<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 3

1 Uitleg van de symbolen en veiligheidsinstructies<br />

1 Uitleg van de symbolen en<br />

veiligheidsinstructies<br />

1.1 Toelichting van de symbolen<br />

Waarschuwing<br />

Signaalwoorden voor een waarschuwingsaanwijzing geven de soort en<br />

de ernst van de gevolgen aan, wanneer de maatregelen ter voorkoming<br />

van het gevaar niet gerespecteerd worden.<br />

• OPMERKING betekent dat materiële schade kan ontstaan.<br />

• VOORZICHTIG betekent, dat licht tot middelzwaar persoonlijk letsel<br />

kan ontstaan.<br />

• WAARSCHUWING betekent dat zwaar lichamelijk letsel kan ontstaan.<br />

• GEVAAR betekent dat er levensgevaarlijk lichamelijk letsel kan ontstaan.<br />

Belangrijke informatie<br />

Aanvullende symbolen<br />

Symbool<br />

▶<br />

<br />

Waarschuwingsaanwijzingen in de tekst worden aangegeven<br />

met een gevarendriehoek met grijze achtergrond<br />

en een kader.<br />

Belangrijke informatie, zonder gevaar voor mens of materialen,<br />

wordt met het nevenstaande symbool gemarkeerd.<br />

Dit wordt gescheiden van de tekst door een lijn<br />

onder en boven de tekst.<br />

Betekenis<br />

Handelingsstap<br />

Kruisverwijzing naar andere plaatsen in het document<br />

of naar andere documenten<br />

• Opsomming/lijstpositie<br />

– Opsomming/lijstpositie (2e niveau)<br />

Tab. 1<br />

1.2 Veiligheidsaanwijzingen<br />

Omgang met het koudemiddel<br />

In de lucht-waterwarmtepomp wordt het koudemiddel R410A gebruikt.<br />

▶ Alleen gekwalificeerde en gecertificeerde koudemiddeltechnici mogen<br />

werkzaamheden aan het koudemiddelcircuit uitvoeren.<br />

▶ Bij alle werkzaamheden met koudemiddel altijd geschikte veiligheidshandschoenen<br />

en veiligheidsbril dragen.<br />

Gedrag bij ontsnappend koudemiddel<br />

Ontsnappend koudemiddel kan bij aanraken van de lekkageplaats bevriezing<br />

tot gevolg hebben.<br />

▶ Wanneer koudemiddel ontsnapt, geen onderdelen van de lucht-waterwarmtepomp<br />

aanraken.<br />

▶ Voorkom huid- of oogcontact met het koudemiddel.<br />

▶ Schakel bij huid- of oogcontact met het koudemiddel een arts in.<br />

Gevaar door elektrische stroom<br />

▶ Elektrotechnische werkzaamheden alleen bij overeenkomstige kwalificatie<br />

uitvoeren. Verkeerd uitgevoerde werkzaamheden aan de elektrische<br />

installatie kunnen kortsluiting, oververhitting of brand tot<br />

gevolg hebben.<br />

Gevaar door explosieve en licht ontvlambare materialen<br />

▶ Licht ontvlambare materialen (papier, kledingstukke, verdunning,<br />

verf enz.) niet in de nabijheid van de buiteneenheid gebruiken, opslaan<br />

of daarop leggen.<br />

Opstelling en installatie<br />

Het conform de voorschriften opstellen, monteren en installeren van de<br />

afzonderlijke componenten zijn voorwaarden voor het veilig en efficiënt<br />

bedrijf van het hybride systeem.<br />

▶ Hybride systeem en componenten mogen alleen door de fabrikant of<br />

door een erkend installateur worden opgesteld en gemonteerd.<br />

In bedrijf nemen<br />

▶ Laat het hybride systeem en de componenten alleen door de leverancier<br />

of een gecertificeerde en door de fabrikant erkende installateur in<br />

bedrijf stellen.<br />

Informatie aan de klant<br />

▶ De klanten informeren over de werking van het hybride systeem en de<br />

afzonderlijke componenten en instrueren over de bediening.<br />

▶ Wijs de gebruiker erop, dat hijzelf geen wijzigingen of herstellingen<br />

mag uitvoeren.<br />

▶ Geef de installatie- en bedieningsvoorschriften aan de gebruiker in<br />

bewaring.<br />

Schade door bedieningsfouten<br />

Bedieningsfouten kunnen persoonlijk letsel en/of materiële schade tot<br />

gevolg hebben.<br />

▶ Waarborg dat kinderen het toestel niet zonder toezicht bedienen of<br />

ermee spelen.<br />

▶ Waarborg dat alleen personen toegang hebben, die in staat zijn, het<br />

toestel deskundig te bedienen.<br />

Inspectie, onderhoud en herstellingen<br />

▶ Inspectie, onderhoud en herstellingen mogen alleen door een erkend<br />

installateur worden uitgevoerd.<br />

▶ Gebruik alleen originele reserve-onderdelen van Worcester. Voor<br />

schade die ontstaat door niet door Worcester geleverde reserveonderdelen,<br />

kan Worcester niet aansprakelijk worden gesteld.<br />

▶ Alleen de voor deze toepassing vastgelegde toebehoren gebruiken.<br />

▶ Aanbeveling voor de klant: sluit een jaarlijks onderhoudscontract af<br />

met een erkend installateur.<br />

Milieubescherming<br />

▶ Waarborg aan het einde van de levensduur van de ketel dat het conform<br />

de actueel geldende bepalingen wordt afgevoerd.<br />

▶ Verpakkingsmaterialen conform de milieuvoorschriften afvoeren.<br />

Ketel<br />

▶ Bij inbouw van een hybride systeem is het van belang, dat de verwarmingsoppervlakken<br />

voor de combinatie van warmtepomp en ketel geschikt<br />

zijn.<br />

▶ Het uitvoeren van een analyse vooraf van de constructie en van warmteverliesberekeningen<br />

verdient aanbeveling, om de geschiktheid van<br />

het systeem voor wat betreft de constructieve eisen voor het systeem<br />

te bepalen.<br />

▶ Wordt een vloerverwarming ingebouwd, dan moet het systeem correct<br />

worden gedimensioneerd, om ook bij lagere temperaturen een<br />

goed bedrijf te waarborgen.<br />

4<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2 Gegevens betreffende het toestel<br />

2.1 Gebruik volgens de voorschriften<br />

Het toestel mag alleen in gesloten warmwater-cv-systemen conform<br />

EN 12828 worden gemonteerd. Ieder ander gebruik is niet voorgeschreven.<br />

Daaruit resulterende schade valt niet onder de fabrieksgarantie.<br />

Het bedrijfsmatig en industrieel gebruik van de toestellen voor het opwekken<br />

van proceswarmte is uitgesloten.<br />

• Ketel alleen voor de gegeven doeleinden gebruiken en daarbij de technische<br />

randvoorwaarden en de omgevingscondities respecteren<br />

( hoofdstuk 2.21).<br />

• De condensatieketels/lage temperatuurketels uitgerust met HC10,<br />

MC10 en MC40 en volgende condensatieketels kunnen tot een vermogen<br />

van 28kW met het hybridesysteem gecombineerd worden:<br />

– GB142<br />

– GB152 / GB152T<br />

– GB162 / GB162T<br />

– GB172 / GB172T<br />

• Gebruik het toestel alleen met koudemiddel R410A.<br />

• Respecteer de specificaties op de typeplaten van de systeemcomponenten.<br />

• Het volledige installatievermogen is 25 kW bij ΔT = 20 K. Voor ketels<br />

met een hoger vermogen zie tab. 42 pagina 89.<br />

Tot het correcte gebruik behoort ook het respecteren van de onderhouds-<br />

en testintervallen.<br />

Het hybride systeem mag alleen voor de opgegeven doeleinden worden<br />

gebruikt. De leverancier is niet aansprakelijk voor schade die ontstaat<br />

door verkeerd, onjuist of ondeskundig gebruik.<br />

Bij toepassing van de lucht-waterwarmtepomp (buiteneenheid)<br />

in de buurt van gebouwen met gevoelige elektronica<br />

moeten speciale eisen worden aangehouden.<br />

2.2 EG-conformiteitsverklaring<br />

Dit product voldoet qua constructie en werking aan de Europese richtlijnen<br />

evenals aan de bijkomende nationale vereisten. De conformiteit<br />

wordt aangetoond door het CE-kenmerk.<br />

2.3 Type-overzicht<br />

WPLSH<br />

WP<br />

l<br />

S<br />

H<br />

Tab. 2 Type-overzicht<br />

Lucht-waterwarmtepomp<br />

Warmtebron: lucht<br />

Split-versie<br />

Hybride systeem<br />

2.4 Typeplaatje<br />

Op de typeplaat vindt u specificaties over het vermogen, de toelatingsgegevens<br />

en het serienummer.<br />

Op de hybride manager afb. 1 bevinden zich twee typeplaten; een is onder<br />

op de rechterzijkant van de mantel [A] aangebracht en een op de binnenzijde<br />

van de houder voor de hybride regelmodule [B].<br />

Op de buiteneenheid afb. 2 bevindt zich een typeplaat [D] en een EHPAkwaliteitskenmerk<br />

[C]. Beide zijn aangebracht rechtsonder op de voorkant<br />

van de buiteneenheid.<br />

A<br />

0.43 A<br />

50W<br />

R410A 2.50 kg (30m)<br />

4.15 MPa<br />

2.30 MPa<br />

IPX4D<br />

230V 50Hz<br />

3A<br />

(A2W35) = 3.852kW<br />

(A7W35) = 4.704kW<br />

(A2W35) = 3.14<br />

(A7W35) = 4.42<br />

5570 - XXX - XXXXX - 7716160030<br />

Afb. 1 Typeplaten op hybride manager (binneneenheid)<br />

[A] Typeplaat op de mantel<br />

[B] Opbouw van de typeplaat<br />

[1] Technische gegevens<br />

[2] Serienummer<br />

C<br />

2<br />

1<br />

1<br />

B<br />

D<br />

Serial No: 5570 - XXX - XXXXX - 7716160030<br />

220 V - 240 V 50 Hz / 50 W IPX4D<br />

HYBRID ODU<br />

7716160021<br />

R410A<br />

~ /N 230V 50Hz<br />

42kg IP24<br />

HP Ps 4.15 MPa<br />

LP Ps 2.30 MPa<br />

COP<br />

MADE IN JAPAN<br />

0.43 A<br />

2.5 bar<br />

R410A 2.50 kg (30m)<br />

4.15 MPa<br />

2.30 MPa<br />

(A2W35) = 3.852kW<br />

(A7W35) = 4.704kW<br />

(A2W35) = 3.14<br />

(A7W35) = 4.42<br />

Max. 13A<br />

<br />

2.5kg<br />

2<br />

1<br />

6720803687-25.1Wo<br />

(30m)<br />

(A2W35) : 3.14, (A7W35) : 4.42<br />

(A2W35) : 3.852kW, (A7W35) : 4.704kW<br />

Bosch Thermotechnik GmbH<br />

D - 35576 Wetzlar/Germany<br />

BH**A***H01<br />

6720803687-26.1Wo<br />

Afb. 2 Typeplaat op de buiteneenheid<br />

[C] EHPA-kwaliteitskenmerk (European Heat Pump Association)<br />

[D] Typeplaat op de buiteneenheid<br />

[1] Technische gegevens<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 5

2 Gegevens betreffende het toestel<br />

2.5 Leveringsomvang<br />

De componenten van het systeem worden gemonteerd af fabriek geleverd.<br />

1<br />

Optionele toebehoren<br />

• Wandconsole voor wandmontage van de buiteneenheid, inclusief trillingsdemper<br />

• Vloerbeugel met trillingsdempers voor verhoogde opstelling van de<br />

buiteneenheid<br />

• Set aftapkleppen (inclusief passende isolatie voor onderhoudsaansluitingen)<br />

• Condensbak<br />

• Secundaire verwarming voor vermijden van ijsvorming in de condensbak<br />

• Koudemiddelleiding ¼ " en ½ " AD<br />

2.7 Gereedschappen, materialen en hulpmiddelen<br />

Voor het uitvoeren van de servicewerkzaamheden aan de hybride manager<br />

heeft u het standaardgereedschap voor cv-, gas- en waterinstallaties<br />

nodig.<br />

Afb. 3 Leveringsomvang Greenstar plus hybride<br />

[1] Hybride manager (binneneenheid)<br />

[2] Montageplaat<br />

[3] Buiteneenheid Greenstar Plus<br />

[4] Zak met handleidingen, tekeningen en onderdelen<br />

2.6 Toebehoren<br />

2<br />

3<br />

6720646970-01.10Wo<br />

4<br />

2.8 Algemeen betreffende energieverbruik en<br />

warmteproductie<br />

Met condensatieketels en lucht-waterwarmtepompen kunnen gebouwen<br />

efficiënt worden verwarmd. Daarbij hebben beide technologieën<br />

verschillende kenmerken.<br />

Zowel condensatieketels als ook lucht-waterwarmtepompen gebruiken<br />

energie van fossiele brandstoffen. In condensatieketels wordt het gas direct<br />

in het toestel verbrand.<br />

Lucht-waterwarmtepompen gebruiken elektrische energie, die uit verschillende<br />

bronnen wordt gewonnen. Daartoe behoren ook energiecentrales,<br />

die fossiele brandstoffen gebruiken. De efficiëntie daarvan bij de<br />

omzetting van brandstof in bruikbare elektrische energie is over het algemeen<br />

ongeveer 40 %. Ondanks dat een lucht-waterwarmtepomp de<br />

opgenomen energie (stroom) verregaand efficiënter kan omzetten in<br />

warmte dan een condensatieketel, is met de gebruikte elektrische energie<br />

een hogere verbruik van fossiele brandstoffen verbonden. Dit verbruik<br />

van fossiele brandstoffen wordt primaire energiefactor (PEF)<br />

genoemd.<br />

De PEF van stroom is in de regel 2,3, de PEF van olie en gas is 1,1, de<br />

PEF van stroommix is 2,6. De vermogensfactor (COP) van een lucht-waterwarmtepomp<br />

is afhankelijk van de buitenluchttemperatuur en de wateraanvoertemperatuur<br />

tussen 2 en 5,5.<br />

Afhankelijk van de actuele omstandigheden en de warmtevraag biedt de<br />

condensatieketel of de lucht-waterwarmtepomp de meest gunstige<br />

energie-kosten-verhouding.<br />

Het hybride pakket integreert deze beid technologieën in één systeem<br />

en biedt zo de mogelijkheid, beide warmtebronnen te allen tijde optimaal<br />

te gebruiken. Daarbij kan de gebruiker kiezen, of hij het primaire<br />

energieverbruik en/of het financiële aspect voorrang geeft of verbruiksen<br />

kostenoverwegingen onderling combineert.<br />

Hier vindt u een lijst met typische toebehoren. Een volledig<br />

overzicht van alle leverbare toebehoren vindt u in<br />

onze algemene catalogus.<br />

Benodigde toebehoren<br />

De volgende toebehoren zijn nodig voor bedrijf van het systeem:<br />

• Bedieningseenheid Logamatic RC35 met buitentemperatuursensor.<br />

• Bufferboiler<br />

• Bypassventiel<br />

6<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2.9 Functiebeschrijving van de hybride manager<br />

De hybride regelmodule bewaakt de buiteneenheid, de condensatieketel<br />

en de bedieningseenheid Logamatic RC35. Afhankelijk van de buitentemperatuur,<br />

de aanvoer- en retourtemperatuur van het cv-water en de<br />

primaire aanvoertemperatuur bepaalt de hybride regelmodule, welk<br />

aandeel van de te gebruiken totale energie door de condensatieketel en<br />

de buiteneenheid wordt overgenomen. Door deze procedure wordt de<br />

efficiëntie van het cv-systeem geoptimaliseerd.<br />

De hybride regelmodule levert het stuursignaal aan de interface naar de<br />

lucht-waterwarmtepomp. Deze moduleert het vermogen van de buiteneenheid<br />

afhankelijk van de momentele warmtevraag.<br />

Een in de hybride manager geïntegreerde evenwichtsfles scheidt de gascondensatieketel<br />

en cv-circuits. Daardoor kan het cv-water na het circuleren<br />

door de hybride manager door de condensatieketel of terug naar<br />

de cv-installatie worden geleid.<br />

Een in de hybride manager geïntegreerde hoogrendementpomp zorgt<br />

voor de circulatie van het cv-water in de hybride manager. Dankzij de in<br />

de hybride manager geïntegreerde evenwichtsfles is gebruik van de<br />

hoogrendementpomp in de hybride manager ook dan mogelijk, wanneer<br />

de pomp in de condensatieketel niet draait.<br />

De pomp in de gascondensatieketel en de hoogrendementpomp in de<br />

hybride manager draaien tegelijkertijd, wanneer alleen de gascondensatieketel<br />

in bedrijf is of wanneer de gascondensatieketel en de lucht-waterwarmtepomp<br />

tegelijkertijd in bedrijf zijn.<br />

Wanneer alleen de lucht-waterwarmtepomp in bedrijf is, draait alleen de<br />

hoogrendementpomp in de hybride manager.<br />

De filter beschermt de platenwarmtewisselaar (condensor) in de hybride<br />

manager en de cv-installatie tegen vervuiling door kleine deeltjes met<br />

een diameter groter dan 1 mm.<br />

Een stromingsschakelaar met magnetische reed-schakelaar waarborgt,<br />

dat de buiteneenheid alleen actief is, wanneer het waterdebiet voor de<br />

platenwarmtewisselaar (condensor) voldoende is.<br />

In de kopergesoldeerde rvs-platenwarmtewisselaar (condensor) vindt<br />

de warmte-uitwisseling plaats tussen het koudemiddel (R410A) en het<br />

cv-water.<br />

Aan de in- en uitlaat van de platenwarmtewisselaar (condensor) bevindt<br />

zich ieder een temperatuursensor, om de beveiliging van het cv-water<br />

tegen te hoge temperaturen tijdens cv-bedrijf van de buiteneenheid en<br />

tegen bevriezen tijdens de ontdooifunctie van de buiteneenheid te realiseren.<br />

De warmte-uitwisseling tussen het koudemiddel (R410A) en de<br />

buitenlucht vindt plaats in de warmtewisselaar van de buiteneenheid<br />

(condensor).<br />

De bufferboiler heeft twee functies: op de eerste plaats waarborgt deze,<br />

dat te allen tijde voldoende warmte in de cv-installatie aanwezig is om<br />

het ontdooibedrijf van de warmtepomp te ondersteunen. Op de tweede<br />

plaats voorkomt het buffervolume overmatig veel schakelen van de<br />

warmtepomp bij geringe warmtevraag. Dit resulteert in een optimalisatie<br />

van de efficiëntie van de installatie en in het reduceren van overmatige<br />

slijtage van de warmtepompcomponenten.<br />

Bypass-klep (overstroomventiel)<br />

Deze functie is vooral bij de automatische ontdooifunctie van belang.<br />

De bypass-klep begint te openen, wanneer de warmtevraag bereikt<br />

wordt en de thermostaatkranen de gesloten positie bereiken. Het cv-water<br />

stroomt door de bypass en waarborgt zo het benodigde minimale debiet<br />

van het cv-water door de hybride manager.<br />

2.10 Omgang met de printplaat<br />

Printplaten met besturingselektronica zijn zeer gevoelig voor elektrostatische<br />

ontladingen (ESD - ElectroStatic Discharge). Om schade aan de<br />

componenten te voorkomen, is daarom bijzondere voorzichtigheid geboden.<br />

Afb. 4 Geaarde armband<br />

Beschadigingen worden in de regel niet herkend. De printplaat kan dus<br />

tijdens de inbedrijfstelling nog normaal werken, maar daarna kunnen<br />

toch problemen optreden.<br />

Een goede ESD-beveiliging bij het werken met elektronica biedt een op<br />

de aarde aangesloten armband. Deze armband moet worden gedragen,<br />

voordat de beschermzak/beschermende verpakking wordt geopend of<br />

voordat gemonteerde printplaten worden vrijgemaakt. De armband<br />

moet gedragen worden, tot de printplaat weer in de beschermende verpakking<br />

wordt geplaatst of de mantel van de buiteneenheid na afronding<br />

van de installatie van de printplaat weer is aangebracht. Ook vervangen<br />

printplaten, die moeten worden teruggegeven, moeten op deze wijze<br />

worden behandeld.<br />

Afb. 5<br />

VOORZICHTIG: Schade aan de uitrusting door elektrostatische<br />

ontlading!<br />

▶ Raak printplaten nooit aan zonder geaarde armband.<br />

Omgang met elektronische componenten<br />

6 720 614 366-24.1I<br />

6 720 614 366-25.1I<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 7

2 Gegevens betreffende het toestel<br />

2.11 Koudemiddelcircuit<br />

14<br />

7<br />

15 16<br />

1 2<br />

3<br />

13<br />

4<br />

17<br />

5<br />

A<br />

B<br />

18<br />

18<br />

19<br />

20<br />

6<br />

21<br />

12<br />

11 7 10<br />

9 8 7<br />

6 720 646 970-04.3ITL<br />

Afb. 6 Koudemiddelcircuit<br />

[A] Koudemiddelstroom bij ontdooien<br />

[B] Koudemiddelstroom bij verwarmen<br />

[1] Warmtewisselaar/verdamper<br />

[2] Temperatuursensor TH6 op de leiding naar de verdamper<br />

[3] Buitentemperatuursensor TH7<br />

[4] Temperatuursensor TH3 op de leiding voor vloeibaar<br />

koudemiddel<br />

[5] Verdeler<br />

[6] Temperatuursensor TH33 op de leiding voor vloeibaar<br />

koudemiddel<br />

[7] Vuilfilterinrichting<br />

[8] Lineair expansieventiel LEV-A<br />

[9] Vloeistofopvangbak<br />

[10] Lineair expansieventiel LEV-B<br />

[11] Afsluitkraan<br />

[12] Aansluiting voor vloeibaar koudemiddel<br />

[13] Aansluiting voor gasvormig koudemiddel<br />

[14] Afsluiter met terugslagventiel<br />

[15] 4-wegklep<br />

[16] Vulaansluiting<br />

[17] Hogedrukschakelaar 63H<br />

[18] Demper<br />

[19] Temperatuursensor TH4 voor heetgas<br />

[20] Temperatuursensor TH32 op compressorhuis<br />

[21] Compressor<br />

8<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2.12 Hybride systeem met <strong>Logatherm</strong> WPLSH, condensatieketel met SWW-boiler, seriebufferboiler en bypass-ventiel<br />

BC10<br />

1<br />

HM10<br />

4<br />

RC35<br />

2<br />

PZ<br />

FA<br />

WHM<br />

FW<br />

ODU<br />

Logalux SU...<br />

Logalux P...<br />

Logamax plus GB162<br />

<strong>Logatherm</strong> WPLSH<br />

6 720 646 970-144.1ITL<br />

Afb. 7 Installatieschema met seriebufferboiler, bypassventiel en ongemengd cv-circuit<br />

[FA] Buitentemperatuursensor<br />

[FW] Warmwatertemperatuursensor<br />

[PZ] Circulatiepomp<br />

[1] Op warmte-/koudeproducent<br />

[2] Aan de wand<br />

[4] In de hybride manager<br />

Monteer een automatische ontluchter op het hoogste<br />

punt van de cv-installatie, wanneer de hybride manager<br />

boven de condensatieketel wordt gemonteerd.<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 9

2 Gegevens betreffende het toestel<br />

2.13 Hybride systeem met <strong>Logatherm</strong> WPLSH, condensatieketel met SWW-boiler, parallelbufferboiler en evenwichtsfles<br />

WM10<br />

2<br />

BC10<br />

1<br />

HM10<br />

4<br />

RC35<br />

2<br />

T<br />

T<br />

PH<br />

PZ<br />

FA<br />

FK<br />

WHM<br />

FW<br />

ODU<br />

Logalux SU...<br />

Logalux P...<br />

Logamax plus GB162<br />

<strong>Logatherm</strong> WPLSH<br />

6 720 649 218-14.2il<br />

Afb. 8 Installatieschema met parallelbufferboiler, bypass en een ongemengd cv-circuit<br />

[FA] Buitentemperatuursensor<br />

[FK] Aanvoertemperatuursensor<br />

[FW] Warmwatertemperatuursensor<br />

[PH] CV-pomp<br />

[PZ] Circulatiepomp<br />

[1] Op warmte-/koudeproducent<br />

[2] Aan de wand<br />

[4] In de hybride manager<br />

Monteer een automatische ontluchter op het hoogste<br />

punt van de cv-installatie, wanneer de hybride manager<br />

boven de condensatieketel wordt gemonteerd.<br />

10<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2.14 Hybride systeem met <strong>Logatherm</strong> WPLSH, combi-condensatieketel, seriebufferboiler en bypass-ventiel<br />

BC10<br />

1<br />

HM10<br />

4<br />

RC35<br />

2<br />

FA<br />

WHM<br />

ODU<br />

Logalux P...<br />

Logamax plus GB162<br />

<strong>Logatherm</strong> WPLSH<br />

6 720 646 970-136.1itl<br />

Afb. 9 Installatieschema met seriebufferboiler, bypassventiel en ongemengd cv-circuit<br />

[FA] Buitentemperatuursensor<br />

[1] Op warmte-/koudeproducent<br />

[2] Aan de wand<br />

[4] In de hybride manager<br />

Monteer een automatische ontluchter op het hoogste<br />

punt van de cv-installatie, wanneer de hybride manager<br />

boven de condensatieketel wordt gemonteerd.<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 11

2 Gegevens betreffende het toestel<br />

2.15 Hybride systeem met <strong>Logatherm</strong> WPLSH, combi-condensatieketel, parallelbufferboiler en evenwichtsfles<br />

WM10<br />

2<br />

BC10<br />

1<br />

HM10<br />

4<br />

RC35<br />

2<br />

T<br />

T<br />

PH<br />

FA<br />

FK<br />

WHM<br />

ODU<br />

Logalux P...<br />

Logamax plus GB162<br />

<strong>Logatherm</strong> WPLSH<br />

6 720 646 970-137.1itl<br />

Afb. 10 Installatieschema met parallelbufferboiler, bypass en een ongemengd cv-circuit<br />

[FA] Buitentemperatuursensor<br />

[FK] Aanvoertemperatuursensor<br />

[PH] CV-pomp<br />

[1] Op warmte-/koudeproducent<br />

[2] Aan de wand<br />

[4] In de hybride manager<br />

Monteer een automatische ontluchter op het hoogste<br />

punt van de cv-installatie, wanneer de hybride manager<br />

boven de condensatieketel wordt gemonteerd.<br />

12<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2.16 Hybride systeem met <strong>Logatherm</strong> WPLSH, combi-condensatieketel GB212, parallelbufferboiler en evenwichtsfles<br />

MC10/40<br />

1<br />

RC35<br />

5<br />

MM10<br />

2<br />

HM10<br />

4<br />

T<br />

T<br />

M<br />

FV<br />

PH<br />

SH<br />

PZ<br />

PS<br />

FA<br />

Buderus<br />

WHM<br />

FW<br />

ODU<br />

Logalux SU<br />

Logano<br />

Logalux P...<br />

<strong>Logatherm</strong> WPLSH<br />

6720806593-07.1TL<br />

Afb. 11 Installatieschema met parallelbufferboiler, evenwichtsfles en een ongemengd cv-circuit<br />

[FA] Buitentemperatuursensor<br />

[FV] Aanvoertemperatuursensor<br />

[FW] Warmwatertemperatuursensor<br />

[PH] CV-pomp<br />

[PS] Boilerlaadpomp<br />

[PZ] Circulatiepomp<br />

[SH] CV-circuitmenger (3-wegmengventiel)<br />

[1] Op warmte-/koudeproducent<br />

[2] Aan de wand<br />

[4] In de hybride manager<br />

[5] Aan de wand<br />

Monteer een automatische ontluchter op het hoogste<br />

punt van de cv-installatie, wanneer de hybride manager<br />

boven de condensatieketel wordt gemonteerd.<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 13

2 Gegevens betreffende het toestel<br />

2.17 Hybride systeem met <strong>Logatherm</strong> WPLSH, condensatieketel GB202 (met geïntegreerde pomp en 3-wegklep),<br />

seriebufferboiler en bypass-ventiel<br />

HC10<br />

1<br />

HM10<br />

4<br />

RC35<br />

5<br />

PZ<br />

FA<br />

Buderus<br />

WHM<br />

FW<br />

ODU<br />

Logalux SU...<br />

Logalux P...<br />

Logano plus GB202<br />

<strong>Logatherm</strong> WPLSH<br />

6 720 646 970-133.1ITL<br />

Afb. 12 Installatieschema met seriebufferboiler, bypassventiel en ongemengd cv-circuit<br />

[FA] Buitentemperatuursensor<br />

[FW] Warmwatertemperatuursensor<br />

[PZ] Circulatiepomp<br />

[1] Op warmte-/koudeproducent<br />

[4] In de hybride manager<br />

[5] Aan de wand<br />

Monteer een automatische ontluchter op het hoogste<br />

punt van de cv-installatie, wanneer de hybride manager<br />

boven de condensatieketel wordt gemonteerd.<br />

14<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2.18 Hybride systeem met <strong>Logatherm</strong> WPLSH, condensatieketel GB202 (met geïntegreerde pomp en 3-wegklep),<br />

parallelbufferboiler en evenwichtsfles<br />

WM10<br />

2<br />

HC10<br />

1<br />

HM10<br />

4<br />

RC35<br />

5<br />

T<br />

T<br />

PH<br />

PZ<br />

FA<br />

FK<br />

Buderus<br />

WHM<br />

FW<br />

ODU<br />

Logalux SU...<br />

Logalux P...<br />

Logano plus GB202<br />

<strong>Logatherm</strong> WPLSH<br />

6 720 646 970-134.1ITL<br />

Afb. 13 Installatieschema met parallelbufferboiler, evenwichtsfles en een ongemengd cv-circuit<br />

[FA] Buitentemperatuursensor<br />

[FK] Aanvoertemperatuursensor<br />

[FW] Warmwatertemperatuursensor<br />

[PH] CV-pomp<br />

[PZ] Circulatiepomp<br />

[1] Op warmte-/koudeproducent<br />

[2] Aan de wand<br />

[4] In de hybride manager<br />

[5] Aan de wand<br />

Monteer een automatische ontluchter op het hoogste<br />

punt van de cv-installatie, wanneer de hybride manager<br />

boven de condensatieketel wordt gemonteerd.<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 15

2 Gegevens betreffende het toestel<br />

2.19 Overzicht van de componenten<br />

2.19.1 Hybride manager (binneneenheid) <strong>Logatherm</strong> WMH<br />

18<br />

17<br />

16<br />

15<br />

14<br />

13<br />

12<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

11<br />

10<br />

8<br />

9<br />

6720646970-05.4Wo<br />

Afb. 14 Hoofdonderdelen van de hybride manager<br />

[1] Aansluiting voor de retour van de cv-installatie<br />

(22 mm klemringkoppeling)<br />

[2] Aansluiting van de leiding naar de condensatieketel<br />

(22 mm klemringkoppeling)<br />

[3] Afsluitventielen (water)<br />

[4] Verdeler<br />

[5] Grundfos Alpha 2L hoogrendementpomp klasse A<br />

[6] Filter<br />

[7] Aftapkraan<br />

[8] Interface naar buiteneenheid<br />

[9] Hybride regelmodule<br />

[10] CV-water temperatuursensor (op de ingang van de condensor)<br />

[11] Koudemiddeltemperatuursensor (voor vloeibaar koudemiddel)<br />

[12] Doorstroomschakelaar<br />

[13] Condensor<br />

(kopergesoldeerde rvs-platenwarmtewisselaar)<br />

[14] CV-water temperatuursensor (op de uitgang van de condensor)<br />

[15] Leiding voor gasvormig koudemiddel, Ø ½ "<br />

[16] Leiding voor vloeibaar koudemiddel, Ø ¼ "<br />

[17] Aansluiting voor de aanvoer naar de cv-installatie<br />

(22 mm klemringkoppeling)<br />

[18] Aansluiting van de leiding naar de condensatieketel<br />

(22 mm klemringkoppeling)<br />

16<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2.19.2 Buiteneenheid <strong>Logatherm</strong><br />

1 2 3 4<br />

6 7<br />

5<br />

10<br />

9<br />

8<br />

6 720 646 970-49.3ITL<br />

Afb. 15 Hoofdonderdelen en mantel van de buiteneenheid<br />

[1] Luchtrooster<br />

[2] Bovendeel van de mantel<br />

[3] Voorste deel van de mantel<br />

[4] Verdamper<br />

[5] Ventilator<br />

[6] 4-wegklep<br />

[7] Klep voor vulaansluiting<br />

[8] Servicedeksel<br />

[9] Aansluiting voor gasvormig koudemiddel met service-aansluiting<br />

[10] Aansluiting voor vloeibaar koudemiddel<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 17

2 Gegevens betreffende het toestel<br />

1 2 3 4 5 6 7 8 9 10 11<br />

12<br />

13<br />

14<br />

15<br />

29<br />

16<br />

17<br />

18<br />

19<br />

20<br />

21<br />

22<br />

28<br />

27<br />

26<br />

25<br />

24<br />

23<br />

6 720 646 970-58.6ITL<br />

Afb. 16 Hoofdonderdelen van de buiteneenheid<br />

[1] Ventilatormotor<br />

[2] Verdamper<br />

[3] Behuizing voor de elektrische componenten<br />

[4] Temperatuursensor TH8<br />

[5] Inverter-printplaat<br />

[6] Printplaat<br />

[7] Ontstoringsfilter<br />

[8] Klemstrip<br />

[9] Temperatuursensor TH7<br />

[10] Trafo<br />

[11] Temperatuursensor TH6<br />

[12] Temperatuursensor TH4<br />

[13] Temperatuursensor TH32<br />

[14] Lineair expansieventiel LEV-B<br />

[15] Hogedrukschakelaar<br />

[16] 4-wegklep<br />

[17] Lineair expansieventiel LEV-A<br />

[18] Elektromagnetische spoel<br />

[19] Temperatuursensor TH33<br />

[20] Temperatuursensor TH3<br />

[21] Afsluitventiel (leiding voor vloeibaar koudemiddel)<br />

[22] Afsluitventiel (leiding voor gasvormig koudemiddel)<br />

[23] Serviceaansluiting<br />

[24] Vuilfilterinrichting<br />

[25] Koudemiddelcollector<br />

[26] Compressor<br />

[27] Demper<br />

[28] Moer<br />

[29] Schoepenwiel<br />

18<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

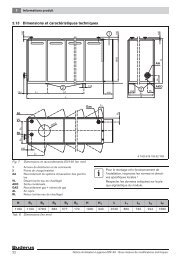

2.20 Maten<br />

2.20.1 Hybride manager (binneneenheid) <strong>Logatherm</strong> WMH<br />

Afb. 17 Afmetingen hybride manager<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 19

2 Gegevens betreffende het toestel<br />

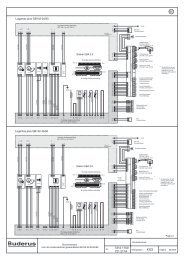

2.20.2 Buiteneenheid<br />

43,6<br />

400<br />

347,5<br />

155<br />

152<br />

330<br />

300<br />

365<br />

45,4<br />

18<br />

40<br />

32,5<br />

23<br />

600<br />

300<br />

10<br />

155<br />

90<br />

150<br />

287,5<br />

500<br />

800<br />

69<br />

183<br />

6 720 646 970-47.2ITL<br />

Afb. 18 Afmetingen buiteneenheid<br />

20<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Gegevens betreffende het toestel<br />

2<br />

2.21 Technische gegevens<br />

2.21.1 Hybride systeem<br />

Benaming Eenheid Waarde<br />

Max. cv-vermogen 1)<br />

kW 25,14<br />

Elektrische aansluiting V/Hz/PH 230/50/1~<br />

Koudemiddel R410A KG 2,5<br />

Leiding voor vloeibaar koudemiddel, buitendiameter Inch ¼<br />

Leiding voor gasvormig koudemiddel, buitendiameter Inch ½<br />

Min. debiet water in lucht-water-warmtepompcircuit l/min 6,0<br />

Tab. 3 Technische gegevens hybride systeem<br />

1) Bij 20 K (T) tussen aanvoer en retour van de cv-installatie gerelateerd aan een drukverlies van 200 mbar. Meer informatie bij afwijkende leidinglengten en T vindt u in de<br />

bijlage in hoofdstuk 13.7 op pagina 89.<br />

2.21.2 Hybride manager<br />

Benaming Eenheid Waarde<br />

Max. stroomverbruik w 50<br />

Netaansluiting, stroomsterkte A 3<br />

Elektrische beveiligingsklasse<br />

IPX4D<br />

Waterinhoud l 1,4<br />

Waterdebietbereik l/min 6 tot 20<br />

Afmetingen binnenmodule (hoogte x breedte x diepte) mm 500 x 390 x 360<br />

Gewicht KG 21<br />

Tab. 4 Technische gegevens hybride manager<br />

2.21.3 Buiteneenheid<br />

Benaming Eenheid Waarde<br />

Elektrische aansluiting V/Hz/PH 230 / 50 / 1~<br />

Nominaal warmtevermogen (A2W35) 1)<br />

kW / COP 3,852 kW / 3,14<br />

Max. warmtevermogen (A2W35) 1) kW / COP 4,613 kW / 2,78<br />

Nominaal warmtevermogen (A7W35) 1) kW / COP 4,704 kW / 4,42<br />

Max. warmtevermogen (A7W35) 1) kW / COP 6,084 kW / 4,11<br />

Nominaal warmtevermogen (A-7W35) 1) kW / COP 2,985 kW/2,31<br />

Max. stroomsterkte A 13<br />

Aanbevolen zekering A 16 MCB Type D<br />

Elektrische beveiligingsklasse<br />

IP24<br />

Koudemiddelinhoud KG 2,5<br />

Luchtdoorstroming m 3 /min 35<br />

Geluidsniveau conform EN 12102 2)<br />

dB(A) 46<br />

Afmetingen (B x D x H) mm 800 x 300 x 600<br />

Bedrijfsbereik buitentemperatuurregeling °C -9 tot +21<br />

Opslagtemperatuur °C -25 tot +60<br />

Bedrijfsbereik wateraanvoertemperatuur °C +20 tot +50<br />

Gewicht KG 42<br />

Max. kabellengte/hoogteverschil M 30/30<br />

Leiding voor vloeibaar koudemiddel, buitendiameter Inch ¼<br />

Leiding voor gasvormig koudemiddel, buitendiameter Inch ½<br />

Tab. 5 Technische gegevens buiteneenheid<br />

1) Referentiecondities: conform EN 14511-2:2007<br />

2) Gemeten op een horizontale afstand van 1 m en een hoogte van 1,5 m uitgaande van de onderkant van het toestel<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 21

3 Voorschriften<br />

3 Voorschriften<br />

3.1 Normen, voorschriften en richtlijnen<br />

Het product voldoet aan de volgende EG-richtlijnen:<br />

• Laagspanningsrichtlijn 2006/95/EG<br />

• EMC-richtlijn 2004/108/EG.<br />

3.1.1 Algemene voorschriften<br />

Voor de montage en het gebruik van het hybride systeem<br />

de nationale normen en richtlijnen respecteren!<br />

Respecteer de specificaties op de typeplaten van de<br />

componenten van het hybride systeem.<br />

De onderstaande richtlijnen en voorschriften opvolgen:<br />

• Plaatselijke bepalingen en voorschriften van het verantwoordelijke<br />

nutsbedrijf (EVU) met de bijbehorende speciale voorschriften (TAB)<br />

• BImSchG, 2e hoofdstuk: niet keuringsplichtige installaties<br />

• TA Lärm Technische handleiding voor bescherming tegen geluid –<br />

algemeen voorschrift bij de Bundes-Emissionsschutzgesetz<br />

• Nationale bouwverordening<br />

• EnEG (wet voor besparing van energie)<br />

• EnEV (verordening betreffende energiebesparende installatietechniek<br />

bij gebouwen)<br />

• EN 60335 (veiligheid van elektrische apparaten voor huishoudelijk<br />

gebruik en soortgelijke doeleinden)<br />

deel 1 (algemene eisen)<br />

deel 2-40 (bijzondere eisen voor elektrisch aangedreven warmtepompen,<br />

airconditioning en kamerluchtontvochtigers)<br />

• EN 12828 (cv-systemen in gebouwen - ontwerpen van warmwatercv-installaties)<br />

• DVGW, Wirtschafts- und Verlagsgesellschaft, Gas und Wasser GmbH<br />

- Josef-Wirmer-Str. 1353123 Bonn<br />

– Werkblad W 101<br />

Richtlijnen voor drinkwatergebieden;<br />

1e deel: beschermde gebieden voor grondwater<br />

• DIN-normen, Beuth-Verlag GmbH - Burggrafenstraße 6 -<br />

10787 Berlin<br />

– DIN 1988, TRWI (technische regels voor drinkwaterinstallatie)<br />

– DIN 4108 (warmte-isolatie en energiebesparing in gebouwen)<br />

– DIN 4109 (geluidsisolatie in de hoogbouw)<br />

– DIN 4708 (centrale installaties voor de opwarming van warm water)<br />

– DIN 4807 of EN 13831 (expansievaten)<br />

– DIN 8960 (koudemiddel - eisen en afkortingen)<br />

– DIN 8975-1 (koelinstallaties - veiligheidstechnische uitgangspunten<br />

voor vormgeving, uitrusting en opstelling - ontwerp)<br />

– DIN VDE 0100 (opstellen van krachtstroominstallaties met nominale<br />

spanningen tot 1000 V)<br />

– DIN VDE 0105 (gebruik van elektrische installaties)<br />

– DIN VDE 0730 (bepalingen voor apparaten met elektromotorische<br />

aandrijving voor huishoudelijk gebruik en dergelijke toepassingen)<br />

• VDI-richtlijnen, Verein Deutscher Ingenieure e.V.<br />

- Postfach 10 11 39 - 40002 Düsseldorf<br />

– VDI 2035 Blad 1: voorkomen van schade in warmwaterverwarmingsinstallatie,<br />

ketelsteenvorming in drinkwaterverwarmings- en<br />

warmwaterverwarmingsinstallaties<br />

– VDI 2081 geluidsemissie en geluidsreductie in kamerluchttechnische<br />

installaties<br />

– VDI 2715 Geluidsvermindering in tap- en cv-waterverwarmingsinstallaties<br />

• Oostenrijk:<br />

– Plaatselijke bepalingen en regionale bouwverordeningen<br />

– Voorschriften van de netbeheerder (VNB)<br />

– Voorschriften van het waterbedrijf<br />

– Waterrechtwetgeving van 1959 in geldige uitgave<br />

– ÖNORM H 5195-1 Richtlijnen ter voorkoming van schade door corrosie<br />

en kalksteenvorming in warmwaterverwarmingsinstallaties<br />

tot 100 °C<br />

– ÖNORM H 5195-2 Voorkomen van materiële schade door vorst in<br />

gesloten cv-installaties. [Oostenrijk]<br />

3.2 Goedkeurings- en informatieplicht<br />

▶ Voor het aansluiten op het energienet toestemming verkrijgen van het<br />

energiebedrijf.<br />

4 Transport<br />

WAARSCHUWING: Gevaar voor lichamelijk letsel door<br />

verkeerd transport!<br />

▶ Maak gebruik van geschikte transportmiddelen (bijv.<br />

een kar met spanband, een trap- of tredekar).<br />

▶ Zorg ervoor dat het toestel bij het transport met het<br />

transportmiddel niet kan vallen.<br />

▶ Laat het transport alleen door opgeleid vakpersoneel<br />

uitvoeren.<br />

Houd tijdens het transport ook het volgende aan:<br />

▶ Transportobjecten niet aan de transportbanden optillen.<br />

▶ Draag veiligheidshandschoenen, omdat scherpe delen snijwonden<br />

kunnen veroorzaken.<br />

4.1 Buiteneenheid tillen en dragen<br />

WAARSCHUWING: Gevaar voor lichamelijk letsel door<br />

verkeerd heffen en dragen!<br />

De buiteneenheid weegt meer dan 20 kg.<br />

▶ Buiteneenheid niet alleen tillen en dragen.<br />

Transport alleen door opgeleid vakpersoneel:<br />

▶ De verpakking pas op het tijdstip van installatie verwijderen.<br />

▶ Buiteneenheid met minimaal twee personen tillen en dragen.<br />

▶ Transporteer de buiteneenheid alleen verticaal.<br />

▶ Draag de buiteneenheid niet aan de verpakkingsbanden.<br />

▶ Draag veligheidshandschoenen bij het transporteren en uitpakken<br />

van de buiteneenheid, om letsel aan de handen door scherpe delen te<br />

voorkomen.<br />

▶ Voer het verpakkingsmateriaal correct af.<br />

4.2 Uitpakken buiteneenheid<br />

WAARSCHUWING: Gevaar voor letsel door scherp gereedschap!<br />

▶ Gebruik het gereedschap voorzichtig.<br />

▶ Let erop, dat de buitendoos bij het verwijderen van de<br />

spanbanden niet wordt beschadigd.<br />

▶ Spanbanden voorzichtig losmaken.<br />

▶ Buitenste doos verticaal naar boven wegtrekken.<br />

▶ Opvulling aan voorkant en zijkant verwijderen.<br />

▶ Kunststof omhulling en bovenste beschermende afdekking van de<br />

buiteneenheid afnemen en goed bewaren.<br />

▶ Minimaal met twee personen de buiteneenheid van de bodemplaat tillen.<br />

▶ Let erop, dat daarbij de buiteneenheid niet beschadigd raakt.<br />

▶ Sorteer en recycleer de verpakking op milieuvriendelijke wijze.<br />

22<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Montage en installatie<br />

5<br />

4.3 Hybride manager uitpakken<br />

OPMERKING: Materiële schade aan de hybride manager<br />

en de koudemiddelleidingen door verkeerde behandeling!<br />

▶ Koudemiddelleidingen en hybride manager voorzichtig<br />

behandelen.<br />

▶ Controleer bij de levering of de verpakking niet beschadigd is.<br />

▶ Verpakkingsbanden verwijderen en de verpakking aan de bovenkant<br />

openen.<br />

▶ Montageplaat en documentenset wegnemen en voor later gebruik bewaren.<br />

▶ Buitenste verpakking wegnemen.<br />

▶ De beschermende verpakking verwijderen.<br />

▶ Sorteer en recycleer de verpakking op milieuvriendelijke wijze.<br />

▶ Het toestel voorzichtig op de achterkant leggen.<br />

▶ Schroeven aan de onder- en bovenkant van het toestel losmaken.<br />

▶ Behuizing afnemen.<br />

▶ Verwijder de schroeven op de transportbeveiliging.<br />

▶ Transportbeveiliging wegnemen.<br />

▶ Behuizing en schroeven weer aanbrengen.<br />

4.4 Leveringsomvang controleren<br />

▶ Controleer of de levering compleet is.<br />

5.1.1 Waterkwaliteit (vul- en bijvulwater)<br />

Niet geschikt of vervuild water kan storingen in de toestellen en beschadiging<br />

van de verdamper (warmtewisselaar) tot gevolg hebben.<br />

Bovendien kan de warmwatervoorziening door bijv. slibvorming, corrosie<br />

of kalkaanslag worden beïnvloed.<br />

Om de toestellen over de gehele levensduur te beschermen tegen kalkschade<br />

en een storingsvrij bedrijf te waarborgen, moet de waterkwaliteit<br />

voldoen aan de richtlijn VDI 2035.<br />

Let vooral op het volgende:<br />

• Gebruik uitsluitend onbehandeld of gedemineraliseerd leidingwater<br />

(diagram in afb. 19 daarbij respecteren).<br />

• Bron- en grondwater zijn als vulwater niet geschikt.<br />

• De totale hoeveelheid hardheidsvormers in het vul- en bijvulwater van<br />

het cv-circuit beperken.<br />

Voor de controle van de toegestane waterhoeveelheid afhankelijk van de<br />

vulwaterkwaliteit is het diagram in afb. 19 bedoeld.<br />

< 100 kW<br />

< 50 kW<br />

5 Montage en installatie<br />

5.1 Voorbereiden installatie<br />

0<br />

30<br />

GEVAAR: Levensgevaar door elektrocutie!<br />

▶ Voor werkzaamheden aan het elektrische deel de voedingsspanning<br />

(230 V AC) onderbreken (zekering,<br />

zekeringautomaat) en beveiligen tegen onbedoeld<br />

herinschakelen.<br />

WAARSCHUWING: Persoonlijke en materiële schade<br />

door verkeerde montage en installatie!<br />

▶ Laat het hybride systeem en de componenten alleen<br />

door de leverancier of een gecertificeerde en door de<br />

fabrikant erkende installateur opstellen en monteren.<br />

Inbedrijfname:<br />

schakel de voedingsspanning van de buiteneenheid minimaal<br />

12 uur voor het starten van het bedrijf op “Aan”.<br />

Daarmee wordt gewaarborgd, dat de compressor voldoende<br />

is opgewarmd en geen vloeibaar koudemiddel in<br />

de compressor terechtkomt. Dit is vooral in koudere perioden<br />

van belang. De periode van 12 uur zorgt er bovendien<br />

voor, dat de smeerolie in de compressor zich na het<br />

transport weer kan verdelen. Wanneer deze tijdsperiode<br />

niet kan worden aangehouden, is beschadiging van de<br />

buiteneenheid mogelijk.<br />

Sluit daarom de voedingsspanning zo vroegtijdig als mogelijk<br />

is weer aan ( hoofdstuk 5.7).<br />

Indien mogelijk, de aanwezige hoogrendementpomp in het toestel of de<br />

cv-pomp bij het spoelen van het systeem niet verwijderen.<br />

Afb. 19 Eisen aan het vulwater voor standalone toestellen tot 100 kW<br />

[1] Max. mogelijk watervolume over de totale levensduur van de condensatieketel<br />

(in m 3 )<br />

[2] Waterhardheid (in dH)<br />

[3] Onbehandeld water conform de drinkwaterverordening<br />

[4] Boven de grenscurve zijn maatregelen nodig. Systeemscheiding<br />

met behulp van een warmtewisselaar uitvoeren. Wanneer dit niet<br />

mogelijk is, bij de Buderus-dealer informeren naar vrijgegeven<br />

maatregelen. Idem in geval van cascade-installaties.<br />

• Wanneer de werkelijk benodigde vulwaterhoeveelheid groter is dan<br />

het watervolume over de levensduur ( afb. 19), is waterbehandeling<br />

nodig. Daarbij alleen door Buderus vrijgegeven chemicaliën, waterbehandelingsmiddelen<br />

e.d. toepassen.<br />

• Vrijgegeven maatregelen voor waterbehandeling bij Buderus opvragen.<br />

Meer instructies daarvoor vindt u in het geldende Buderus "werkblad<br />

K8".<br />

• Het is niet toegestaan, het water met middelen die bijv. de pH-waarde<br />

verhogen of verlagen (chemische additieven) te behandelen.<br />

OPMERKING: Materiële schade door te hoog debiet!<br />

De stromingsschakelaar wordt bij een te hoog waterdebiet<br />

beschadigd.<br />

▶ Spoel de cv-installatie met een debiet 50 l/min.<br />

▶ Spoel de installatie grondig voorafgaand aan het vullen.<br />

6 720 619 605-44.1O<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05) 23

5 Montage en installatie<br />

5.1.2 Antivriesmiddel<br />

Of antivries mag worden gebruikt en welk antivriesmiddel is<br />

toegestaan, hangt af van de toegepaste condensatieketel.<br />

▶ Respecteer de specificaties in de installatiehandleiding<br />

van de condensatieketel.<br />

5.1.3 Installatie spoelen<br />

Voor de montage moet de gehele cv-installatie worden gespoeld. Verontreinigingen<br />

kunnen schade aan het toestel veroorzaken en het vermogen<br />

verminderen.<br />

Wanneer toestellen in een bestaande installatie worden ingebouwd,<br />

moet deze ook worden gespoeld, omdat het water daar vaak substanties<br />

en additieven bevat, die het bedrijf en de levensduur van nieuwe toestellen<br />

nadelig kunnen beïnvloeden.<br />

Houd de eisen aan de waterkwaliteit aan<br />

( hoofdstuk 5.1.1).<br />

Waarborg voor het spoelen, dat de installatie en de leidingen zich in een<br />

optimale en bedrijfsgerede toestand bevinden.<br />

Installatie spoelen:<br />

▶ Controleer, of de capaciteit van het lokaal geïnstalleerde expansievat<br />

voor het watervolume van de installatie voldoende is.<br />

▶ Vrijgegeven maatregelen voor waterbehandeling bij Buderus opvragen.<br />

Meer instructies in Buderus "werkblad K8".<br />

Wanneer de gevraagde kwaliteit van het vul- en bijvulwater<br />

niet wordt aangehouden, vervalt de garantie.<br />

▶ Vul de installatie met koud water en controleer deze op lekdichtheid.<br />

▶ Alle aftapkranen openen en de installatie aftappen.<br />

▶ Aftapkranen sluiten en een voor aluminium geschikt spoelmiddel in<br />

een concentratie die geschikt is voor de installatietoestand aanvoeren<br />

conform de instructies van de leverancier.<br />

▶ Laat voor het inschakelen van de lucht-waterwarmtepomp het spoelmiddel<br />

door de installatie circuleren.<br />

▶ Gebruik de installatie bij normale bedrijfstemperatuur conform de instructies<br />

van de leverancier van het spoelmiddel.<br />

▶ Tap de installatie af en spoel deze grondig met koud water, om het<br />

spoelmiddel en verontreinigingen te verwijderen.<br />

▶ Gebruik indien nodig een externe spoelinrichting om het reinigingsproces<br />

te ondersteunen.<br />

5.2 Opstelling van de systeemcomponenten<br />

5.2.1 Algemene voorwaarden<br />

Aan de volgende eisen moet zijn voldaan. Overige<br />

voorwaarden voor de installatie van de afzonderlijke<br />

systeemcomponenten zijn in de volgende paragrafen<br />

gedetailleerd beschreven.<br />

Het toerental van de pomp moet correct worden ingesteld.<br />

Stel de hoogrendementpomp in de hybride manager<br />

in ( hoofdstuk 6.2.9, pagina 38).<br />

• De toegestane maximale lengte van de koudemiddelleidingen tussen<br />

buiteneenheid en hybride manager is 30 meter bij maximaal 15 bochten<br />

(één richting).<br />

• De toegestane minimale lengte van de koudemiddelleidingen tussen<br />

buiteneenheid en hybride manager (één richting) is 1 meter.<br />

• Tussen de opstellingslocatie van de hybride manager en de buiteneenheid<br />

is een hoogteverschil toegestaan. De maximale leidinglengte<br />

van 30 meter moet echter worden aangehouden.<br />

• Monteer een automatische ontluchter op het hoogste punt van de cvinstallatie,<br />

wanneer de hybride manager boven de condensatieketel<br />

wordt gemonteerd.<br />

• Voor de leidingen, waarmee de hybride manager op de aanwezig aanvoer<br />

en retour van de cv-installatie wordt aangesloten, moet de maximale<br />

equivalente lengte aan de hand van de tabellen 41 en 42 worden<br />

bepaald. Voor iedere 90°-bocht moet 1 meter worden afgetrokken.<br />

• Ruimten, waarin de hybride manager of koudemiddelleidingen zijn geenstalleerd,<br />

moeten een volume van minimaal 5,7 m³ hebben, wanneer<br />

personen daarin verblijven.<br />

5.2.2 Bufferboiler<br />

OPMERKING:<br />

▶ Respecteer voor een correcte hydraulische aansluiting<br />

de installatiehandleiding van de bufferboiler.<br />

De bufferboiler moet in serie, in de aanvoer tussen hybride manager en<br />

installatie-bypass worden ingebouwd.<br />

5.2.3 Bypassventiel<br />

Het bypassventiel wordt tussen de uitlaat van de bufferboiler en de eerste<br />

radiator van de cv-installatie geïnstalleerd.<br />

Andere eisen aan de montageplaats:<br />

• Het bypassventiel moet in een recht leidinggedeelte en niet in de directe<br />

omgeving van een bocht zitten.<br />

• Het bypassventiel moet voor de inbedrijfstelling en het onderhoud<br />

goed toegankelijk zijn.<br />

• Het bypassventiel moet zo dicht mogelijk bij de cv-installatie worden<br />

gemonteerd en zo ver mogelijk weg van de bufferboiler.<br />

5.2.4 Expansievat<br />

Een extra expansievat in de cv-retour tussen het bypassventiel of het parallelbuffervat<br />

en de hybride manager installeren. Dimensioneer het expansievat<br />

conform DIN 4708.<br />

5.2.5 Thermostaatkranen<br />

Breng voor optimaal comfort en optimale efficiency van de installatie<br />

een thermostaatkraan aan op iedere radiator van het cv-circuit; met uitzondering<br />

van de radiator, die zich in dezelfde ruimte als de kamerthermostaat<br />

bevindt.<br />

5.2.6 Hybride manager<br />

WAARSCHUWING: Ruimten, waarin de hybride manager<br />

of koudemiddelleidingen zijn geïnstalleerd, moeten<br />

een volume van minimaal 5,7 m3 hebben, wanneer personen<br />

daarin verblijven.<br />

Instructies betreffende de opstellingsplaats:<br />

• De minimale afstanden moeten zijn gewaarborgd.<br />

• Monteer de hybride manager op een stabiele wand, die het gewicht<br />

kan dragen.<br />

• Wij adviseren, om de installatiewerkzaamheden te reduceren, de hybride<br />

manager onder de condensatieketel te installeren ( afb. 7,<br />

pagina 9).<br />

• Aanvoer- en retourleidingen kunnen verticaal van boven of van onderen<br />

naar de hybride manager worden geïnstalleerd.<br />

• Koudemiddelleidingen kunnen van boven verticaal in de hybride manager<br />

worden geïnstalleerd.<br />

• Wanneer koudemiddelleidingen naar beneden toe worden geïnstalleerd,<br />

moet voldoende vrije ruimte aanwezig zijn, om de leidingen<br />

naast het apparaat, bij voorkeur aan de linkerkant, naar beneden te laten<br />

lopen.<br />

24<br />

<strong>Logatherm</strong> – 6 720 806 593 (2013/05)

Montage en installatie<br />

5<br />

Minimumafstanden<br />

Afb. 20 Minimale afstanden van de hybride manager<br />

[a] Afstand naar boven: 250 mm<br />

[b] Afstand naar onderen: 200 mm<br />

[c] Afstand naar voren: 800 mm voor onderhoud<br />

[d] Afstand aan de zijkant: 5 mm<br />

5.2.7 Buiteneenheid<br />

a<br />

b<br />

Omgevingscondities en installatielocatie<br />

De omgevingscondities en de locatie hebben een belangrijke invloed op<br />

vermogen en levensduur van de buiteneenheid. Ongunstige omgevingscondities<br />

of locaties kunnen een aanmerkelijke vermindering van het<br />

vermogen veroorzaken en zelfs schade aan het systeem.<br />

• De buiteneenheid mag niet in een omgeving worden opgesteld, waar<br />

deze wordt blootgesteld aan damp, vluchtige olie (inclusief machineolie)<br />

of zwavelgas.<br />

• In gebieden met een hoog zoutgehalte (bijv. aan de kust) moeten de<br />

aanbevelingen voor een geschikte bescherming van de verdamper<br />

van de buiteneenheid worden opgevolgd.<br />

• Wanneer rekening moet worden gehouden met sneeuwval, moet via<br />

geschikte maatregelen worden gewaarborgd, dat de buiteneenheid<br />

niet met sneeuw kan worden bedekt.<br />

• In gebieden met koud weer en vorst, moet worden gewaarborgd, dat<br />

het condensaat vrij kan wegstromen (bijv. met een condensafvoer of<br />

-pot).<br />

• De buiteneenheid moet zo mogelijk niet op plaatsen met directe zonnestralen<br />

en andere warmtebronnen worden opgesteld.<br />

Fundament<br />

• Het opsteloppervlak moet vlak, vast en voldoende draagkrachtig zijn.<br />

Deze moet het gewicht en de trillingen van de buiteneenheid kunnen<br />

opnemen.<br />

• Houten ondergronden zijn als opstellingsvlak niet geschikt.<br />

• Voorwaarden voor een betonnen fundament:<br />

– Betondikte: ≥ 120 mm<br />

– Draagkracht: ≥ 320 kg<br />

• Lengte van de bevestigingsschroeven: ≥ 70 mm (afhankelijk van de<br />

fundering).<br />

Opstellingsplaats algemeen<br />

• De opstellingsplaats (vloer- of wandmontage, toebehoren leverbaar)<br />

zo kiezen, dat door de buiteneenheid geen geluidsbelasting voor andere<br />

bewoners of de buurt ontstaat.<br />

d<br />

GEVAAR: LEVENSGEVAAR DOOR EXPLOSIE VAN<br />

BRANDBARE GASSEN!<br />

Wanneer zich rondom de buiteneenheid brandbare gassen<br />

verzamelen, bestaat brand- en explosiegevaar.<br />

▶ Stel de buiteneenheid niet op een plaats op, waar<br />

brandbare gassen vrijkomen, optreden, zich ophopen<br />

of voorbijstromen.<br />

d<br />

c<br />

6720803687-28.1Wo<br />

• Kies de opstellingsplaats zodanig, dat eenvoudige bedrading en leidinginstallatie<br />

naar de stroombron en de hybride manager mogelijk is.<br />

• De buiteneenheid genereert tijdens cv-bedrijf condensaat. Wanneer<br />

door dit condensaat gevaar bestaat voor letsel of schade, dan moet<br />

worden gewaarborgd, dat rondom de buiteneenheid een geschikte afvoer<br />

aanwezig is.<br />

• Rookgasproducten en condensaat mogen niet in de luchtinlaat van de<br />

buiteneenheid terechtkomen en niet daarop druppelen. Daarom de<br />

buiteneenheid niet in de directe nabijheid en niet direct onder de<br />

rookgasafvoer van de condensatieketel plaatsen.<br />

• Recirculatie van de uitgangslucht kan het vermogen sterk beïnvloeden.<br />

• Wij adviseren, de buiteneenheid op de vloer op te stellen.<br />

Opstellingsplaats met veel wind<br />

Wanneer de buiteneenheid op een dak of een andere winderige plaats<br />

wordt opgesteld, moet worden voorkomen, dat de luchtuitgang direct<br />

aan sterke wind is blootgesteld.<br />

Mogelijke maatregelen voor bescherming tegen krachtige wind:<br />

▶ De luchtuitlaat naar de dichtbij liggende muur richten. De minimale afstand<br />

moet 1000 mm zijn.<br />

Afb. 21 Uitlijnen tegen de wand (winderige opstellingslocatie)<br />

[a] Minimale afstand tot de wand 1000 mm<br />

▶ De luchtuitlaat in een 90 °-hoek tot de hoofdwindrichting [1] uitrichten.<br />