Diffusjon i metaller

Diffusjon i metaller

Diffusjon i metaller

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 1 av 11 TM03<br />

TM03: Tema i materiallære<br />

<strong>Diffusjon</strong> og dens betydning ved fasetransformasjoner i teknologiske<br />

<strong>metaller</strong>.<br />

<strong>Diffusjon</strong> er en frivillig transport av stoff fra høy til lav konsentrasjon på grunn av termiske<br />

vibrasjoner.<br />

Det kreves en viss mengde energi for at vibrasjonene kan presse et atom forbi naboene i et<br />

fast stoff. Ved en gitt temperatur vil atomene ha varierende energi. Noen har til en hver tid<br />

høy energi og andre har lavere energi (= vibrerer mer eller mindre kraftig). Dette er helt<br />

tilfeldig, og det er ikke de samme atomene som har høy energi hele tida. Jo høyere<br />

temperaturen er, jo høyere energi har atomene i gjennomsnitt.<br />

Dermed er det klart at diffusjonen går raskere jo høyere temperaturen er.<br />

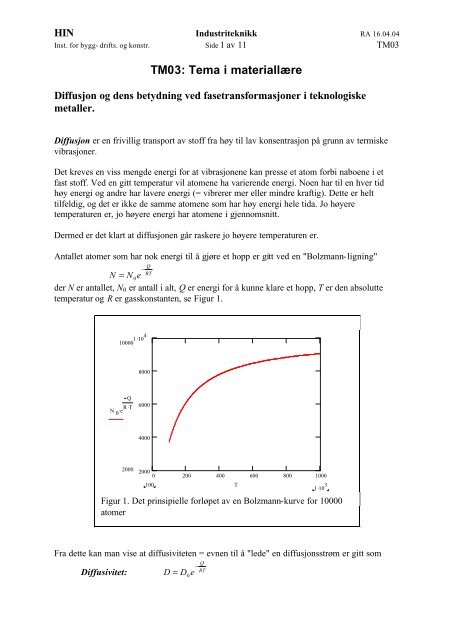

Antallet atomer som har nok energi til å gjøre et hopp er gitt ved en "Bolzmann-ligning"<br />

−<br />

Q<br />

RT<br />

N = N0<br />

e<br />

der N er antallet, N0 er antall i alt, Q er energi for å kunne klare et hopp, T er den absolutte<br />

temperatur og R er gasskonstanten, se Figur 1.<br />

Fra dette kan man vise at diffusiviteten = evnen til å "lede" en diffusjonsstrøm er gitt som<br />

Diffusivitet:<br />

1 . 10 4<br />

10000<br />

Q<br />

R T<br />

N 0 e<br />

.<br />

.<br />

2000<br />

8000<br />

6000<br />

4000<br />

2000<br />

0 200 400 600 800 1000<br />

100 T<br />

D = D0<br />

e<br />

−<br />

Q<br />

RT<br />

1 10 3 .<br />

Figur 1. Det prinsipielle forløpet av en Bolzmann-kurve for 10000<br />

atomer

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 2 av 11 TM03<br />

Vi ser at T → 0 ⇒ D → 0 og at 0 D D<br />

T → ⇒ ∞ → . Det siste viser at D0 teoretisk er den<br />

største diffusiviteten som et stoff kan ha. Vi kan naturligvis ikke sette inn høyere temperatur<br />

enn det som fører til faseomvandling eller smelting.<br />

<strong>Diffusjon</strong>sstrømmen (j, antall mol pr sek. pr m 2 ) er proporsjonal med<br />

konsentrasjonsendringen pr meter. (konsentrasjonsgradienten) og diffusiviteten. Dette kalles<br />

Fick's 1. lov<br />

j = −<br />

dC<br />

D<br />

dx<br />

Etter en tid endres konsentrasjonen. Konsentrasjonen endres altså både ved å la tida gå, dt, og<br />

ved å endre sted, dx. Dette gir Fick's 2. lov, som har partielle deriverte, da det er to frie<br />

variable, nemlig tid og avstand, t og x.<br />

Csnitt<br />

2<br />

∂C<br />

∂ C<br />

= D 2<br />

∂t<br />

∂x<br />

Krystallmodell<br />

C<br />

før<br />

Cmax<br />

Figur 2 <strong>Diffusjon</strong>sutjevning av<br />

krystallseigringer.<br />

etter<br />

Cmax<br />

Fick's 2. lov er vanskelig å løse.<br />

Matematikerne har løst den for spesielle<br />

tilfeller. To eksempler skal nevnes.<br />

a) Utjevning av krystallseigringer når<br />

konsentrasjonen av det innblandede<br />

stoffet varierer som en sinuskurve, se<br />

Figur 2.<br />

b) Inntrenging av et stoff som har fast<br />

konsentrasjon i overflaten, eks.<br />

innkulling og nitrering.<br />

I begge tilfeller viser løsningene at<br />

t ⋅ D<br />

forholdet vil være konstant. Her er<br />

2<br />

l<br />

t tida, D diffusiviteten og l en<br />

diffusjonsavstand.<br />

Eksempel<br />

1) Ved kornstørrelse l = 200 μm må det glødes i 40 min. ved 500 °C for å oppnå ønsket<br />

utjevning. Hvor lenge må det glødes dersom kornstørrelsen er l = 100 μm ?<br />

t ⋅ D<br />

40 ⋅ D t ⋅ D<br />

Svar = konst ⇒ = ⇒ t = 10 min.<br />

2<br />

2<br />

2<br />

l<br />

200 100<br />

før<br />

etter tid t<br />

Kurven viser konsentrasjonsvariasjonen før<br />

utjevning og etter å ha diffusjonsglødet en tid, t.<br />

x

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 3 av 11 TM03<br />

2): Hvor lenge må vi gløde ved kornstørrelse 100 μm dersom temperaturen heves til 550°C<br />

når diffusiviteten er bestemt av Q = 85000 J/mol og D0 = 2⋅10 -4 m 2 /s ?<br />

svar:<br />

D 1<br />

85000<br />

−<br />

−4<br />

8,<br />

3⋅(<br />

500+<br />

273)<br />

= 2 ⋅10<br />

⋅ e<br />

−10<br />

= 3,<br />

53 ⋅10<br />

m/s 2<br />

D 2<br />

85000<br />

−<br />

−4<br />

8,<br />

3⋅(<br />

550+<br />

273)<br />

= 2 ⋅10<br />

⋅ e<br />

−10<br />

= 7,<br />

89 ⋅10<br />

m/s 2<br />

t ⋅ D<br />

= konst<br />

2<br />

l<br />

⇒<br />

10⋅<br />

3,<br />

53⋅10<br />

2<br />

100<br />

−10<br />

t ⋅ 7,<br />

89⋅10<br />

=<br />

2<br />

100<br />

−10<br />

⇒ t =<br />

<strong>Diffusjon</strong>sstyrte prosesser uten fasetransformasjon<br />

<strong>Diffusjon</strong>en skyldes de termiske bevegelsene til atomene. I fast stoff vibrerer atomene<br />

omkring samme punkt, kraftigere jo høyere temperaturen er. De termiske bevegelsene er selve<br />

årsaken til at et krystall ikke kan bli perfekt. Ved den høye temperaturen der stoffet størkner,<br />

vibrerer atomene så kraftig at det ikke lett blir fanget på sin plass i gitteret. Relativt mange<br />

gitterplasser blir stående tomme. Slike hulrom kalles en vakanser. Når temperaturen blir<br />

lavere, samler vakansene seg langs linjefeil, dislokasjoner. Enkeltvakanser finnes fortsatt,<br />

men det er langt færre av dem.<br />

I et fast stoff er det altså mange defekter. I krystallinske stoffer finnes det vakanser,<br />

dislokasjoner og naturligvis forurensninger, dvs. fremmedatomer (substitusjonelt eller<br />

interstisielt). De termiske vibrasjonene tillater atomene å flytte seg i forhold til hverandre,<br />

dette betegnes som nevnt over med diffusjon.<br />

<strong>Diffusjon</strong>en kan skje ved at fremmedatomer diffunderer<br />

Eks. Karbon diffunderer i jern, sink diffunderer i kobber, hydrogen diffunderer i stål.<br />

Hvilken diffusjon er raskest? (svar: hydrogen i stål er raskest, så kommer karbon i jern<br />

og til sist sink i kobber – fordi hydrogen og karbon er interstisielt løst i jern, sink må ta<br />

substitusjonsplasser i kobbergitteret. Av hydrogen og karbon er hydrogen det minste<br />

og dermed det raskeste).<br />

<strong>Diffusjon</strong> skjer også som egendiffusjon, altså at atomer av samme sort bytter plass innbyrdes.<br />

Eks. <strong>Diffusjon</strong>en går raskere langs korngrenser og langs dislokasjoner fordi der er det<br />

flest defekter og løsest pakning. Ved høyere temperatur og lengre tid blir fører<br />

egendiffusjonen til kornvekst, se under.<br />

4,<br />

5<br />

min.<br />

Vi skal så se på noen diffusjonsstyrte prosesser og hva som skjer ved gradvis høyere<br />

temperatur.<br />

Avspenning<br />

Dersom en metallstang bøyes, vil atomene presses noe sammen (elastiske deformasjoner) og<br />

flytte seg ordnet i forhold til hverandre (plastisk deformasjon). Når kraften tas vekk, vil stanga<br />

fjære noe tilbake. Men fordi atomene har flyttet på seg, blir metallet ikke kvitt alle indre<br />

elastiske deformasjoner. Det vil derfor være restspenninger i metallet, altså indre trykk- og<br />

strekkspenninger som holder hverandre i sjakk. Restspenninger oppstår også ved sveising<br />

fordi den termiske sammentrekkingen ved avkjøling er så kraftig at tøyningen i flytegrensen<br />

overskrides.

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 4 av 11 TM03<br />

Ved oppvarming vil diffusjonen bli merkbar, og den første diffusjonen skjer slik at<br />

restspenningene forsvinner. Dette kalles avspenningsgløding. Et typisk eksempel er<br />

varmebehandling av sveiser på karbonstål. Da varmer man til ca 590°C i 30 min.<br />

a)<br />

b)<br />

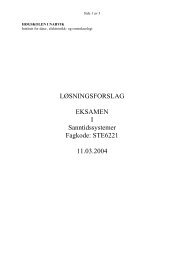

Figur 3. Rekrystallisasjon i messing.<br />

a) 33 % kalddeformert. b) 4 sek. ved 580 °C. c) 8 sek. ved 580 °C. /1/.<br />

Rekrystallisasjon<br />

Ved høyere temperatur enn ved avspenningsgløding, vil diffusjonen være ennå sterkere. I de<br />

mest uordnede stedene, vil det av og til dannes nye krystaller. Dette skjer særlig i korngrensehjørner,<br />

men også langs korngrensene. Hvis metallet har vært valset, slik at kornene har en<br />

langstrakt, unaturlig form, vil metallet omkrystallisere til korn av mer ”rund”, eller egl.<br />

polygonal form, se Figur 3. Da har vi fått en rekrystallisasjon. Drivkraften i prosessen skyldes<br />

at den samlede mengde uorden avtar ved totalarealet med korngrense minsker. Atomene ristes<br />

vekk fra de kaotiske korngrensene og klumper seg sammen i mest mulig regulært polygonale<br />

korn.<br />

Eks. Etter kaldvalsing av messing, som er ganske duktil, blir kornene meget flate og<br />

avlange. Ved oppvarming til rekrystallisasjonstemperatur kimdannes det svært mange<br />

nye korn. Disse vokser på bekostning av de lange, flate kornene og etter en stund er<br />

materialet ganske finkornet.<br />

Kornvekst.<br />

Ved ennå høyere temperatur er diffusjonen ennå kraftigere. Atomenes evne til å flytte seg (se<br />

over) er nå sterk. Samtidig har vi tendensen til minst mulig korngrenseareal. Konsekvensen er<br />

at kornene blir større og større. De store kornene vokser på bekostning av de mindre. Antall<br />

korn avtar. Dette kalles kornvekst. Alle diffusjonsprosesser styres av tid og temperatur.<br />

Kornvekst fås altså også ved langvarig gløding.<br />

Eks. Ved avspenningsgløding av en sveis skal vi varme til 590°C i 30 min. Hvorfor<br />

må vi ikke varme til 700 °C i 30 min, eller til 590°C i 5 timer? (svar: da vil vi få<br />

kornvekst. Grovere korn gir en mindre seig sveis).<br />

Eks. Ved varmvalsing får man ikke flate korn fordi rekrystallisasjon finner sted<br />

omtrent øyeblikkelig. Det er viktig at materialet får starte avkjølingen like etter<br />

valsingen, ellers får man en uønsket kornvekst.<br />

c)

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 5 av 11 TM03<br />

a)<br />

Figur 4. Kornvekts i messing<br />

b) c)<br />

a) 15 min. ved 580°C. b) 1 time ved 580 °C. c) 10 min. ved 700 °C. /1/.<br />

<strong>Diffusjon</strong>sstyrte fasetransformasjoner.<br />

Mange av de overgangene i fast fase (transformasjoner) som vi kan lese av i fasediagrammer<br />

bestemmes av diffusjon. Dvs. at fasediagrammet ikke gjelder uten at vi lar det bli tid til<br />

diffusjon. Altså både høy nok temperatur og lang nok tid. Dette utnyttes i mange teknologiske<br />

prosesser. Vi skal nå se nærmere på noen eksempler.<br />

Utherdbare Al-legeringer<br />

Typiske eksempler har vi ved utherdbare Al-legeringer. I lærebøker omtales ofte Al4Cu. I<br />

lab'en møter vi AA 6082 (AlMgSi - type).<br />

Det er to forutsetninger for å få god virkning av en utherdning.<br />

1) Legeringen må kunne innherdes, dvs. varmes fra et to-faseområde til et enfaseområde.<br />

2) Partikler (fase 2) må kunne skilles ut koherent. Ellers blir de for store til å gi god<br />

bremsing av vandrende dislokasjoner.<br />

Fasediagrammet må i prinsippet se ut som på Figur 5. Prinsipielt fasediagram for utherdbare<br />

legeringer. Dvs. det må være en skrå linje som skiller α- fra α + β -området. Typisk<br />

legeringsinnhold er 1 - 4 %.<br />

Vi varmer slik at tilstandspunktet går fra punkt 1 til punkt 2. Legeringen holdes ved den<br />

høyere temperaturen til diffusjonen utjevner sammensetningen. Deretter må legeringen raskt<br />

kjøles til lavest mulig temperatur. Fordi temperaturen da er lav, vil diffusjonen bli<br />

forsvinnende liten. Denne behandlingen kalles innherding (homogenisering og hurtig kjøling,<br />

"solution heat treatment and rapid cooling").<br />

Deretter varmes legeringen forsiktig opp så det blir fart i diffusjonen, men ikke over grensa til<br />

en-faseområdet. Dette fører til utskillinger, partikkeldannelse. Partiklene gir en herdeeffekt.<br />

Herdeeffekten er størst for de legeringer som kan gi koherente partikler (da blir de så små og<br />

så mange som mulig). Denne behandlingen kalles utherding (aldring eller "aging").

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 6 av 11 TM03<br />

Eks. Forskjellige legeringer utherder ved forskjellige betingelser. Støtfangerlegeringer<br />

(AlZn) utherder ved romtemperatur, og må lagres en månedstid før de har full styrke.<br />

Spesielle naglelegeringer (AlCu) må oppbevares i fryseboks, og utherder etter noen<br />

timer etter at de er slått ved romtemperatur.<br />

T<br />

α<br />

2<br />

A<br />

l<br />

Figur 5. Prinsipielt fasediagram for utherdbare<br />

legeringer<br />

Varmeheandlingstilstanden betegnes med en T-tilstand. T6 betyr at den er varmebehandlet til<br />

maksimal fasthet. Se litteraturen.<br />

Utherdede legeringer tåler ikke mye varme uten at de mister fastheten. Varmen fører til at<br />

diffusjonen tiltar og vi får partikkelvekst. Dette gir raskt brudd i koherensen, og<br />

dislokasjonene kan vandre lettere = fastheten avtar. Al 6082 regnes for å være sveisbar, men<br />

sveisen gir 40 % styrketap i varmepåvirket sone. Fly-vinger på jagerfly tåler ikke<br />

temperaturer over 130 - 150 °C. Sett ikke terrengsykkelen for nær sterk varme, hvis den er av<br />

T6 aluminium!<br />

Herding og annen varmebehandling av stål<br />

<strong>Diffusjon</strong>sforholdene har stor betydning ved varmebehandling av stål.<br />

1<br />

α+β<br />

Vi ser først på stål som varmes over A3 temperaturen, se figuren under.<br />

%<br />

leg.<br />

Stålet holdes til homogenisering, dvs alle partikler med karbon må løses opp i austenitten (γ,<br />

fcc struktur) Dette kalles austenittisering. Ved avkjøling skjer det forskjellige ting avhengig<br />

av hvor hurtig vi kjøler. Vi tar utgangspunkt i at stålet er undereutektoid (< 0,8 % C).<br />

1) Langsomt. Først skilles det ut ferritt (α, bcc struktur) (proeutektoid ferritt). Det blir en<br />

anriking av karbon i restaustenitten til den når eutektoid sammensetning (0,8 % C). Så<br />

skjer det en eutektoid reaksjon der det dannes perlitt, som er en blanding av de to<br />

fasene α og κ (Fe3C) i fine lameller (striper). I mikroskopet vil vi finne ferrittkorn og

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 7 av 11 TM03<br />

perlittkolonier. Hvis vi øker kjølehastigheten litt, blir perlitten mer finlammelær fordi<br />

karbonet ikke rekker å diffundere så lang. Hvis vi kjøler svært langsomt, vil κ-fasen<br />

klumpe seg og ikke legge seg som lameller.<br />

723<br />

T<br />

Fe<br />

A3<br />

γ+α<br />

γ<br />

α+κ<br />

0,8<br />

2) Hurtigere. Hvis karbonet ikke rekker å diffundere slik at det dannes lammelær perlitt,<br />

vil κ-fasen legge seg litt mer tilfeldig. Den proeutektoide ferritten vil heller ikke danne<br />

fullstendige polygonale korn, men få et mer fjæraktig preg (Widmannstättenferritt).<br />

Strukturen betegnes bainittisk.<br />

3) Ennå hurtigere. Karbidekornene (κ-fasen = Fe3C) skilles ut som inneslutninger fordi<br />

karbonet kun diffunderer ganske kort. Inneslutningene gir en partikkelherdevirkning.<br />

Stålet blir fastere og sprøere. Dette er særlig kjent ved sveising av stål, der kjølingen<br />

ikke må skje for hurtig. Denne strukturen betegnes nedre bainitt. Normalt blir bare de<br />

sist transformerte kornene til nedre bainitt, og de er ikke lette å oppdage i mikroskopet<br />

når man betrakter en sveis.<br />

4) Svært hurtig. Austenitten kan ikke eksistere i likevekt under 723 °C. Dersom den når<br />

en temperatur ned mot 100 - 300 °C, vil den transformere uten diffusjon. Atomene<br />

forskyver seg da lite grann (< en cellestørrelse) og de danner en litt forvridd bcc<br />

struktur. Denne transformasjonen foregår uten tidsbruk, og karbonet rekker ikke å<br />

danne noe karbid i det hele tatt. Denne transformasjonen kalles en martensitttransformasjon.<br />

Strukturen som dannes kalles martensitt. Martensitt med karbon er<br />

meget hardt. (850 HV).<br />

γ+κ<br />

Figur 6. Ståldelen av jern-karbon fasediagrammet.<br />

Skjematisk.<br />

A1<br />

% C

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 8 av 11 TM03<br />

a)<br />

Figur 7. Strukturer i karbonstål.<br />

b)<br />

a) Bainittformer dannet i grov austenitt. b) Korngrenseferritt. c) Wiedmanstätten ferritt.<br />

M: Martensitt (grå). UB: øvre bainitt. LB: nedre bainitt. PF: polygonal (normal) ferritt. GF:<br />

korngrenseferritt. AF: aciculær ferrit i sveismetall (avlang, men svært finkornet ferritt). a) og<br />

b) er fra varmepåvirket sone (HAZ), mens c) er sveismetall. /2/.<br />

Om martensitt<br />

Figur 8. Martensitt (ca 1000 x) /1/<br />

c)<br />

Jern-martensitt fås altså ved bråkjøling<br />

av jern som er varmet over A3<br />

temperaturen. Siden det alltid er karbon<br />

til stede i stål, er det interessant å se på<br />

virkningen av det oppløste karbonet i<br />

ferritten. Egentlig er karbon ikke løselig<br />

i ferritt. Det som finns i martensitten er<br />

der kun fordi kjølingen har vært så<br />

hurtig at austenitten kom under 100 -<br />

300 °C før den transformerte. Karbonet<br />

er derfor tvangs-oppløst.<br />

Jern-martensitt uten karbon (

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 9 av 11 TM03<br />

Metallet blir mykere. Varmer vi videre til 550 - 650 °C, vil ferritten kunne flyte, og<br />

spenningene forsvinner, i tillegg til at karbidpartiklene (Fe3C) vokser. Hvis vi lar prosessen gå<br />

relativt langt, vil vi kunne se partiklene i et mikroskop. De fremtrer som blanke blærer i en<br />

blank ferritt. Hardheten har nå kommet ned på typisk 250 - 350, og vi har fått tilbake<br />

seigheten i stålet.<br />

Denne varmebehandlingen kalles anløping.<br />

Stål som er bråkjølt og anløpt oppnår den beste kombinasjonen av fasthet og seighet. Denne<br />

varmebehandlingen kalles seigherding, og er en svært viktig teknologi. Den består altså både<br />

av bråkjøling og anløping (quenched and tempered steel).<br />

Nå kan man ikke oppnå bråkjøling av særlig tykke stålstykker, så seigherdevirkningen er<br />

alltid best i de ytre deler.<br />

Forskjellige lavlegerte stål<br />

Ved å sette legeringselementer til stålet, kan man påvirke dannelsen av martensitt, og også<br />

måten de utfelte karbider opptrer på.<br />

Alle legeringselementer forsinker diffusjonen av karbon i austenittgitteret, fordi det blir mer<br />

uensartet.<br />

Noen legeringselementer søker å binde til seg karbon (kalles karbiddannere eks. Cr og V).<br />

Dermed forsinkes diffusjonen ytterligere.<br />

Alle legeringselementer påvirker A1 temperaturen, noen drar den opp, andre drar den ned.<br />

Alle legeringselementer påvirker den eutektoide konsentrasjon. De fleste drar den under 0,8%<br />

C, andre drar den over.<br />

Den samlede virkningen er at man med den rette legeringssammensetning kan seigherde mye<br />

tykkere stålstykker (man kan få martensittdannelse i mye tykkere stålstykker). Typisk kan<br />

man ha ca 2,5% Cr og 0,5 % V (I tillegg kommer ca 1 % Mn, som alltid er tilsatt tidlig i<br />

stålfremstillingen for å hindre svovel i å være skadelig). Slike stål kalles seigherdingsstål.<br />

Andre varmebehandlinger<br />

Normalisering. Dette er oppvarming til austenittisering like over A3 temperaturen med<br />

etterfølgende frivillig eller lett forsert avkjøling. Etter fremstilling (støping eller smiing) av en<br />

komponent har stålet ofte vært varmt ganske lenge, dvs. at austenittkornene har vokst seg<br />

store og gir grov ferritt og perlitt ved avkjøling. Ved en normalisering får man gjentatt<br />

austenitt - ferritt/perlitt transformasjonen, og strukturen blir mer finkornet.<br />

Mykgløding. Dette brukes ved relativt karbonrike stål som skal bearbeides. Oppvarming til<br />

like under A1 temperaturen og holding av denne en viss tid gir kornvekst av karbidet i<br />

perlitten. Karbidplatene i perlitten klumper seg sammen til karbidperler. Dette kalles også<br />

sfæroidisert perlitt (kuleformet perlitt).

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 10 av 11 TM03<br />

Kombinasjoner med plastisk bearbeiding. Pianotråd lages ved å bråkjøle eutektoid stål til ca<br />

500 °C og deretter trekke det ut til tråd. Derved oppnås et av de aller sterkeste materialer vi<br />

har (mht. bruddstyrke). Pianotråd er et av de eldste spesialbehandlede stål som fortsatt er i<br />

bruk. Gjennom historien er det utviklet mange metoder med kombinasjoner av avkjølinger,<br />

oppvarminger og bearbeidinger for å oppnå ønskede egenskaper. Mange av disse er mer eller<br />

mindre forsvunnet mens nye er kommet til. Særlig viktig i dag er TMCP-stål (thermomechannically<br />

controlled processed steels). Ved TMCP kombinerer man avkjølingskontroll<br />

med valsing slik at det oppstår optimale egenskaper i samspill mellom utfelte partikler og<br />

plastisk deformerte kornstrukturer. Alle disse strukturdannelsene er styrt av<br />

diffusjonsforholdene. Det er viktig å merke seg at svært mange stålmaterialer (og også andre<br />

materialer) kun forekommer i bestemte valsede eller smidde dimensjoner, fordi fremstilling<br />

og bearbeiding griper inn i hverandre for å oppnå de ønskede egenskaper.<br />

Eksempel<br />

En herding at et karbonstål med 0,35% C slo feil. Man oppnådde ikke ønsket hardhet etter<br />

bråkjøling. Materialet ble undersøkt i laboratoriet. Etter langvarig anløping til 600 °C kan<br />

proeutektoid ferritt skilles fra anløpt martensitt i mikroskopet. Hvorfor?<br />

Det ble funnet 30 % proeutektoid ferritt. Hvilken temperatur hadde man varmet til? Hvilken<br />

temperatur skulle det vært varmet til?<br />

723<br />

900<br />

770<br />

0%γ<br />

0<br />

γ+α<br />

A3<br />

70%γ<br />

0,35<br />

γ<br />

0,50<br />

100%γ<br />

Figur 9. vedr. løsning av oppgave<br />

γ+κ<br />

A1

HIN Industriteknikk RA 16.04.04<br />

Inst. for bygg- drifts. og konstr. Side 11 av 11 TM03<br />

Løsning<br />

- Anløpt martensitt ut har synlige "blærer" eller "bobler" av sfæroidisert perlitt. Ferritt er<br />

bare blankt, også etter varming (man har ikke passert fasetransformasjonsgrensene)<br />

- For å svare på det siste først. Vi skulle ha varmet til over A3, dvs. over 830 °C for 0,35<br />

% C (se tidligere utdelt fasediagram). Det er da klart at vi hadde lavere temperatur. Det<br />

ble 30% ferritt. Da må det også ha vært 70% austenitt.<br />

Altså 30% ferritt med 0 % karbon + 70% austenitt med x % karbon. Gjennomsnittet<br />

skal være 0,35 %.<br />

30 70<br />

⋅ 0 + ⋅ x = 0,<br />

35 ⇒ x = 0.<br />

5<br />

100 100<br />

Restaustenitten hadde 0,5 % karbon. Da måtte temperaturen ha vært 770 °C<br />

(avlest på fasediagram). Vi skulle ha varmet til ca 830°C (I praksis legger til ca<br />

30°C for å komme passe over streken, da får vi også en drivkraft = fart i<br />

transformasjonen.) Vi må ikke varme for mye, for da blir kornveksten<br />

merkbar).<br />

Se også Figur 9. vedr. løsning av oppgave<br />

1 Van Vlack, L.H.: Elements of Materia ls Science and Engineering, Addison-Wesley, 1984.<br />

2 Grong, Ø: Metallurgical Modelling of Welding. THE institute of Materials. London 1994.