Plastisk deformasjon i metaller

Plastisk deformasjon i metaller

Plastisk deformasjon i metaller

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

RA nov 2007<br />

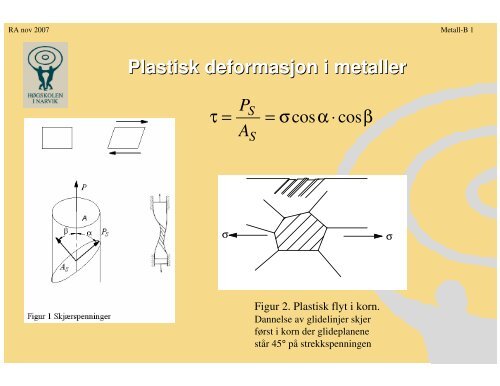

<strong>Plastisk</strong> <strong>deformasjon</strong> i <strong>metaller</strong><br />

PS<br />

τ = = σcos<br />

α ⋅ cosβ<br />

A<br />

σ<br />

S<br />

Figur 2. <strong>Plastisk</strong> flyt i korn.<br />

Dannelse av glidelinjer skjer<br />

først i korn der glideplanene<br />

står 45° på strekkspenningen<br />

σ<br />

Metall-B 1

RA nov 2007<br />

Glidelinjer i stål st<br />

S235-type. Differensialinterferenskontrast, 500X<br />

RA2003<br />

Metall-B 2

RA nov 2007<br />

Glidning av atomplan<br />

ε<br />

1<br />

σ↵<br />

σ y<br />

45°<br />

! flytegrensen er ikke så høy !<br />

Det må være noe vi ”glemmer”<br />

τ<br />

Metall-B 3

RA nov 2007<br />

Dislokasjoner<br />

Ved plastisk <strong>deformasjon</strong> vandrer dislokasjoner (linjedefekter) i glideplanene<br />

Metall-B 4

RA nov 2007<br />

Dislokasjoner<br />

Metall-B 5

RA nov 2007<br />

Figur 6. Kant- og skruedislokasjon<br />

Skjærspenningen får dislokasjoner til å vandre i et<br />

glideplan. En kantdislokasjon (figurene til<br />

venstre) beveger seg i skjærspenningens<br />

retning. En skruedislokasjon (figurene til høyre)<br />

beveger seg vinkelrett på skjærspenningen<br />

Dislokasjoner<br />

Metall-B 6

RA nov 2007<br />

Annihilering<br />

av dislokasjon<br />

Formering av dislokasjoner<br />

Dieter: Mechanical Metallurgy<br />

Metall-B 7

RA nov 2007<br />

<strong>Plastisk</strong> flyt i <strong>metaller</strong><br />

• Skjer alltid som skjær<strong>deformasjon</strong> (som følge av<br />

skjærspenninger)<br />

• MEN atomplanene glir ikke i sin helhet, de glir ved at<br />

dislokasjoner vandrer i planet, drevet av<br />

skjærspenning<br />

• Ved vedvarende plastisk flyt (dislokasjonsbevegelser)<br />

formerer dislokasjonene seg<br />

• Når det har blitt veldig mange dislokasjoner, vil de<br />

møte hverandre på en slik måte at det blir konflikt om<br />

glideplanene, duktilitetsgrensen er nådd, videre<br />

<strong>deformasjon</strong> vil gi brudd<br />

• Alle måter / mekanismer som bremser<br />

dislokasjonenes evne til vandring, vil gi en herdeeffekt<br />

(dvs. det kreves høyere spenning for å oppnå flyt)<br />

Metall-B 8

RA nov 2007<br />

Herdemekansimer<br />

Metall-B 9<br />

• Herdemekanismer<br />

• Herding av <strong>metaller</strong> betyr å øke flytegrensen, dvs. å gjøre det ”tyngre”<br />

for dislokasjonene å vandre. Dette kan skje på forskjellige måter.<br />

• Ved at det er fremmedatomer i gitteret. Det er da ikke så ensartet og<br />

dislokasjonene har vanskeligere for å passere. Dette kalles<br />

løsningsherding.<br />

• Ved at det er partikler eller inneslutninger i krystallene. Dette kalles<br />

partikkelherding. Den sterkeste effekt av partikkelherding fås når<br />

partiklene er mange og små. Det finner vi i utherdbare<br />

aluminiumlegeringer, der partiklene er koherente (bryter ikke gitteret). I<br />

kulegrafittjern (seigjern) er partiklene store og runde, og gir liten<br />

herdevirkning, kulegrafittjern ganske duktilt.<br />

• Ved at det genereres så mange dislokasjoner at de henger seg opp i<br />

hverandre. Dette kalles <strong>deformasjon</strong>sherding, og utnyttes i<br />

kaldbearbeiding av <strong>metaller</strong> (hardvalsing). Hardvalset materiale kan<br />

gjøres bløtt igjen ved en varmebehandling som setter fart på atomene<br />

slik at dislokasjonstettheten går ned til det normale igjen.<br />

• Ved at materialet er finkornet, korngrenseherding. Mange korngrenser<br />

gjør dislokasjonsvandringen tyngre. Denne herdemekanismen er den<br />

som går minst ut over seigheten og er derfor gunstig

RA nov 2007<br />

• Hensikt: Oppnå bedre fasthet og seighet<br />

– varme til austenittiseringstemperatur (γområdet),<br />

holde til homogenisering<br />

(diffusjonsutjevning, ca 30 min)<br />

Seigherding av stål st<br />

– Bråkjøle, vi får hard martensitt =<br />

øyeblikksdannet ferritt med tvangsløst karbon<br />

– Anløpe ved 300 – 600 °(1/2 – 1 time), sette i gang<br />

diffusjon slik at cementitt dannes, men nå som<br />

små perler (ikke perlitt)<br />

www.doitpoms.ac.uk<br />

Metall-B 10

RA nov 2007<br />

• Hensikt: kornforfining og / eller<br />

polygonalisering av korn (bedre seighet)<br />

– varme til austenittiseringstemperatur<br />

(γ-området), holde til homogenisering<br />

(diffusjonsutjevning, ca 30 min)<br />

– Kjøle rolig slik at det blir normal<br />

transformasjon til ferritt-perlitt<br />

Normalisering av stål st<br />

Støpt stål før og etter normalisering<br />

www.doitpoms.ac.uk<br />

Metall-B 11

RA nov 2007<br />

Deformasjonsherding<br />

Hensikt: øke fastheten, lage lette og høyfaste<br />

produkter<br />

Tynnplater og profiler, blanke, ofte elektroforsinket<br />

Eksempel, letthimling (usg-europe)<br />

Kaldvalsing<br />

Varmvalset<br />

Kaldvalset<br />

Metall-B 12<br />

www.doitpoms.ac.uk

RA nov 2007<br />

Termomekanisk behandlede stål st<br />

Mikrolegerte stål st<br />

• TMCP:Thermo- mechanically controlled processing<br />

• HSLA: High strength low alloy, også betegnet mikrolegering<br />

• TMCP: En komplisert prosess der det startes med varmvalsing (i austenitttilstand).<br />

Legeringselementer feller ut kornstørrelsekontrollerende<br />

partikler. Kjølingen er aksellerert med vann mellom valsestegene.<br />

Transformasjonen til ferritt og karbid skjer under <strong>deformasjon</strong><br />

• Korngrenseherding<br />

• partikkelherding<br />

• <strong>deformasjon</strong>sherding<br />

• Høyfaste konstruksjonsprofiler i S355 og S460 typer stål, men også plater<br />

med ennå høyere fasthet<br />

• Høy fasthet, god seighet, god sveisbarhet<br />

Metall-B 13

RA nov 2007<br />

Ståltype<br />

Velg rett tilsatsmaterial<br />

Velg rett prosedyre<br />

Sveising<br />

Fugepreparering<br />

Evt. forvarming<br />

En eller flere strenger<br />

B.A. Gustafsson:<br />

Tilvirkningsteknikk<br />

Metall-B 14

RA nov 2007<br />

Ved smeltesveising<br />

gjentas hele<br />

”stålhistorikken”<br />

Sveismetallet er svært<br />

rent, blir til meget<br />

finkornet struktur<br />

Varmepåvirket sone<br />

(HAZ) er utsatt for<br />

skadelig påvirkning<br />

Noe av det verste er<br />

fukt under ukontrollerte<br />

forhold, vil gi<br />

hydrogensprøhet i<br />

sveisen<br />

Sveiseprosedyren er<br />

viktig!<br />

Sveising<br />

Metall-B 15

Sveising<br />

Jo mer karbon det er i et stål, jo hardere vil det bli ved raskt avkjøling.<br />

Jo mer det finnes av legeringselementer i et stål, jo vanskeligere er det for karbonet å<br />

diffundere slik at deannes karbidaggregater, dvs. det vil også føre til økt hardhet.<br />

Det er derfor strenge krav til legeringsinnholdet i et stål som skal sveises.<br />

Dette uttrykkes med en ”karbonekvivalent”. Dette er en empirisk størrelse og det finnes<br />

forskjellige formler.<br />

Her er to vanlige:<br />

C<br />

C<br />

eq<br />

eq<br />

Mn<br />

= C+ ≤ 0,32%<br />

10<br />

Mn Cr+Mo+V Ni+Cu<br />

= C+ + + ≤<br />

0, 41%<br />

6 5 15

Det er vanlig å teste en sveis med hardhetsmåling.<br />

Sveising, hardhet<br />

Hardhet måles med forskjellige metoder, vanligst i europa er<br />

Vickers hardhet. En pyramideformet diamantspiss trykkes<br />

ned i underlaget med kraften F [N]. Hardhetsverdien er da<br />

0,1891 2<br />

F<br />

HV = ,<br />

d<br />

d1 + d2<br />

der d er diagonalen av inntrykket, d =<br />

2<br />

Det er vanlig å kreve at hardheten ved testsveising på en<br />

materialprøve av samme type som den virkelige<br />

konstrukjonen er under 300 HV (prosedyre-kvalifikasjon)<br />

Dersom harheten i sveisen blir for høy, er det fare for sprøbrudd fordi dette gir områder med forhøyet<br />

flytespenning.<br />

Når sveisen blir kald, trekker den seg sammen. De termiske spenningene vil nå opp i flytespenningen for<br />

materialet. Det er derfor viktig at både grunnmetall, sveisetilsett og varmepåvirket sone har god duktilitet

RA nov 2007<br />

Aluminium<br />

• Aluminium er et lettmetall med meget stor anvendelse.<br />

Aluminium kan som kjent tilvirkes ved støping,<br />

profilpressing og platevalsing. Aluminium er godt<br />

sveisbart og det finnes mange legeringer som har<br />

gode maskineringsegenskaper.<br />

• Aluminium i alle former kan også behandles slikt at<br />

fastheten økes, dvs. herdes.<br />

• Aluminium har kubisk flatesentrert struktur (fcc).<br />

Dette innebærer at aluminium i ren, glødet form vil<br />

være meget duktilt. Ultrarent, mykglødet aluminium vil<br />

ha flytegrense omkring 3-5 MPa.<br />

• Aluminiumlegeringer angis oftest ved det<br />

amerikanske nummersystemet, med det finnes også<br />

norske standarder, NS 17xxx.<br />

Metall-B 18

RA nov 2007<br />

Herding av aluminium. Partikkelherding<br />

Metall-B 19

RA nov 2007<br />

Fasediagrammet<br />

Utherdbar aluminiumlegering<br />

Strukturen som støpt<br />

Metall-B 20

RA nov 2007<br />

Innherding<br />

Metall-B 21

RA nov 2007<br />

Figur 1 Homogenisert<br />

Figur 2 Diffusjon til<br />

begynnende partikler,<br />

GP-soner<br />

Utherdingen<br />

Figur 3 Koherente<br />

partikler<br />

Anmerkning: partiklene etter overelding er egl. svært mye større enn de koherente<br />

partiklene (og langt færre)<br />

Metall-B 22<br />

Figur 4 Overelding,<br />

koherensbrudd

RA nov 2007<br />

Prosessoptimalisering<br />

Metall-B 23

RA nov 2007<br />

Forskjellige utherdbare Al-legeringer<br />

Al legeringer<br />

Metall-B 24

RA nov 2007<br />

Legeringselementer<br />

Varmebehandling<br />

Kaldbearbeiding<br />

Aluminiumlegeringer<br />

AW EN nummer Legeringselementer Varmebehandling<br />

1xxx Super- or commercial-purity Al. Non-heat-treatable<br />

2xxx Al-Cu(-Mg) Heat-treatable<br />

3xxx Al-Mn(-Mg) Non-heat-treatable<br />

4xxx Al-Si Non-heat-treatable<br />

5xxx Al-Mg Non-heat-treatable<br />

6xxx Al-Mg-Si Heat-treatable<br />

7xxx Al-Zn-Mg(-Cu) Heat-treatable<br />

8xxx Other alloys<br />

T1<br />

T2<br />

T3<br />

T4<br />

T5<br />

T6<br />

T7<br />

T8<br />

T9<br />

Cooled from elevated temperature shaping process > Naturally aged to a substantially stable<br />

condition<br />

Cooled from elevated temperature shaping process > Cold worked > Naturally aged<br />

Solution heat treated > Cold worked > Naturally aged<br />

Solution heat treated > Naturally aged<br />

Cooled from high temperature shaping > Artificially aged<br />

Solution heat treated > Artificially aged<br />

Solution heat treated > Overaged (i.e. beyond maximum strength)<br />

Solution heat treated > Cold worked > Artificially aged<br />

Solution heat treated > Artificially aged > Cold worked<br />

Det brukes også 2-sifrede angivelser. Disse er fabrikksangivesler, HXY.<br />

Y Degree of strain hardening<br />

X Secondary treatment 2 1/4 hard<br />

1 Cold worked only (no anneal) 4 1/2 hard<br />

2 Cold worked + partial anneal 6 3/4 hard<br />

3 Cold worked + "stabilised" 8 fully hard<br />

4 Cold worked + baked 9 extra hard<br />

Metall-B 25