Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

passe e foi necessária a colocação de uma<br />

chapa de encosto (“backing”) para se evitar<br />

a perfuração da junta durante a soldagem.<br />

Foram soldados três corpos de prova para<br />

cada condição. Em termos de suas condições<br />

operacionais, esses testes mostraram<br />

um desempenho similar aos anteriores realizados<br />

sobre chapa. Na preparação dos<br />

corpos de prova para ensaios mecânicos<br />

a partir dessas soldas, não foi observada a<br />

falta de fusão em nenhum caso.<br />

3.3. ZTA<br />

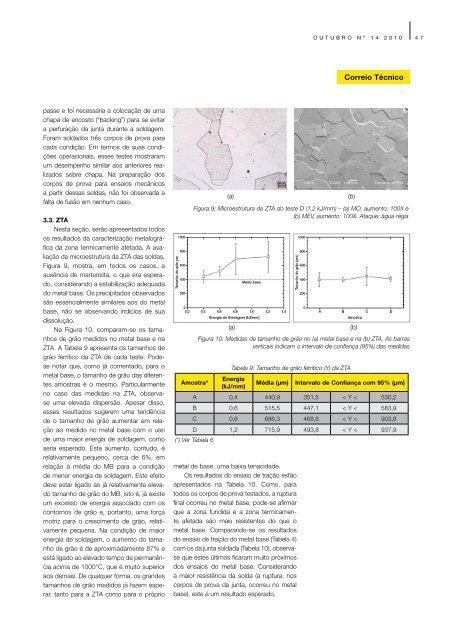

Nesta seção, serão apresentados todos<br />

os resultados da caracterização metalográfica<br />

da zona termicamente afetada. A avaliação<br />

da microestrutura da ZTA das soldas,<br />

Figura 9, mostra, em todos os casos, a<br />

ausência de martensita, o que era esperado,<br />

considerando a estabilização adequada<br />

do metal base. Os precipitados observados<br />

são essencialmente similares aos do metal<br />

base, não se observando indícios de sua<br />

dissolução.<br />

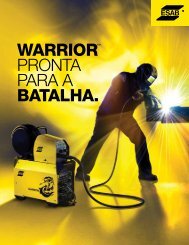

Na Figura 10, comparam-se os tamanhos<br />

de grão medidos no metal base e na<br />

ZTA. A Tabela 9 apresenta os tamanhos de<br />

grão ferrítico da ZTA de cada teste. Podese<br />

notar que, como já comentado, para o<br />

metal base, o tamanho de grão das diferentes<br />

amostras é o mesmo. Particularmente<br />

no caso das medidas na ZTA, observase<br />

uma elevada dispersão. Apesar disso,<br />

esses resultados sugerem uma tendência<br />

de o tamanho de grão aumentar em relação<br />

ao medido no metal base com o uso<br />

de uma maior energia de soldagem, como<br />

seria esperado. Este aumento, contudo, é<br />

relativamente pequeno, cerca de 6%, em<br />

relação à média do MB para a condição<br />

de menor energia de soldagem. Este efeito<br />

deve estar ligado ao já relativamente elevado<br />

tamanho de grão do MB, isto é, já existe<br />

um excesso de energia associado com os<br />

contornos de grão e, portanto, uma força<br />

motriz para o crescimento de grão, relativamente<br />

pequena. Na condição de maior<br />

energia de soldagem, o aumento do tamanho<br />

de grão é de aproximadamente 87% e<br />

está ligado ao elevado tempo de permanência<br />

acima de 1000°C, que é muito superior<br />

aos de<strong>mais</strong>. De qualquer forma, os grandes<br />

tamanhos de grão medidos já fazem esperar,<br />

tanto para a ZTA como para o próprio<br />

OUTUBRO Nº 14 2010<br />

Correio Técnico<br />

Figura 9: Microestrutura da ZTA do teste D (1,2 kJ/mm) – (a) MO, aumento: 100X e<br />

(b) MEV, aumento: 100X. Ataque: água régia<br />

Amostra*<br />

(a) (b)<br />

(a) (b)<br />

Figura 10: Medidas de tamanho de grão no (a) metal base e na (b) ZTA. As barras<br />

verticais indicam o intervalo de confiança (95%) das medidas<br />

Energia<br />

(kJ/mm)<br />

Média (µm) Intervalo de Confiança com 95% (µm)<br />

A 0,4 440,9 351,5 < Y < 530,2<br />

B 0,6 515,5 447,1 < Y < 583,9<br />

C 0,8 686,3 468,8 < Y < 903,8<br />

D 1,2 715,9 493,8 < Y < 937,9<br />

(*) Ver Tabela 6<br />

Tabela 9: Tamanho de grão ferrítico (Y) da ZTA<br />

metal de base, uma baixa tenacidade.<br />

Os resultados do ensaio de tração estão<br />

apresentados na Tabela 10. Como, para<br />

todos os corpos de prova testados, a ruptura<br />

final ocorreu no metal base, pode-se afirmar<br />

que a zona fundida e a zona termicamente<br />

afetada são <strong>mais</strong> resistentes do que o<br />

metal base. Comparando-se os resultados<br />

do ensaio de tração do metal base (Tabela 4)<br />

com os da junta soldada (Tabela 10), observase<br />

que estes últimos ficaram muito próximos<br />

dos ensaios do metal base. Considerando<br />

a maior resistência da solda (a ruptura, nos<br />

corpos de prova da junta, ocorreu no metal<br />

base), este é um resultado esperado.<br />

47