Manual completo DLX-CC/M - Etatron

Manual completo DLX-CC/M - Etatron

Manual completo DLX-CC/M - Etatron

- No tags were found...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

BOMBAS DOSADORAS SÉRIE <strong>DLX</strong>-<strong>CC</strong>/M & <strong>DLX</strong>B-<strong>CC</strong>/MNORMAS DE INSTALAÇÃO, USO E MANUTENÇÃODOSIERPUMPEN DER MODELLREIHE<strong>DLX</strong>-<strong>DLX</strong>B <strong>CC</strong>/MBODIENUNGS UND INSTALLATIONSANLEITUNGPORTUGUESUNI EN ISO 9001 : 2000DEUTSCH

ASSISTENZA TECNICA E UFFICI COMMERCIALITECHNICAL ASSISTANCE AND SALES OFFICESASISTENCIA TECNICA Y OFICINAS COMERCIALESASSISTANCE TECHNIQUE ET BUREAUX COMMERCIAUXSede - Head officeROMEVia Catania, 400040 Pavona di Albano Laziale (RM) ITALYTel. +39 06 93 49 891 (r.a.) - Fax +39 06 93 43 924Internet: http:// www.etatronds.come-mail: info@etatronds.comFiliali - Branch officesMILANOVia Ghisalba, 1320021 Ospiate di Bollate (MI) ITALYTel. 02 35 04 588 Fax 02 35 05 421ENGLANDETATRON (U.K.): Chemical Dosing Pumps & EquipmentMoor Farm House East RoadSleaford Lincolnshire, NG34 8SPENGLANDPhone +44 1529 300567 Fax +44 1529 300503IRELANDETATRON (Ireland) LimitedThe PikeLisavaird Clonakilty Co.CorkRepublic of IrelandPhone: +353 1883 4466 Fax: + 353 1883 4468CANADAETATRON D.S. Inc#203-17665 - 66A AveSurrey BC V3S 2 A7 CanadaPhone +1 604 576 8539 - +1 604 574 1401Fax +1 604 576 0924ASIAETATRON D.S. (Asia-Pacific) PTE LtdNo. 7, Kaki Bukit Road 2 - #03-01Great Pacific WarehouseSingapore 417840Phone +65 67437959 Fax +65 67430397RUSSIAOOO ETATRON3-rd Mytishenskaya str., 16/2129626, Moscow, RUSSIAPhone/Fax: +7 495 7871459www.etatron.ruUKRAINAOOO ETATRONSoborna Street, 446Rivne, Rivne region 33024Phone: +380362610681/82Fax: +380362630801/622033etatron@ukrwest.net

(PR) DIRETRIZ "RAEE" 2002/96/CE E MODIFICAÇÃO POSTERIOR 2003/108/CE SOBRE RESÍDUOS DE EQUIPAMENTOSELÉTRICOS E ELETRÔNICOSO símbolo referido abaixo indica que o produto não pode ser eliminado como resíduo urbano normal.Os Aparelhos Elétricos e Eletrônicos (AEE) podem conter materiais nocivos ao ambiente e à saúde e, portanto, devem serobjeto de coleta seletiva: eliminados, portanto, através de depósitos apropriados ou pelo reenvio ao distribuidor paraa aquisição de um novo, de tipo equivalente ou que realize as mesmas funções.Anormativa referida acima, à qual nos referimos para detalhes complementares e esclarecimentos, prevê sançõesno caso de eliminação inadequada de tais resíduos.(DE) RICHTLINIE "WEEE" 2002/96/EG GEÄNDERT DURCH 2003/108/EG ÜBER ELEKTRO- UND ELEKTRONIK-ALTGERÄTEUnten angeführtes Symbol weist darauf hin, dass das Produkt nicht im Rahmen des normalen Hausmülls entsorgt werdendarf. Elektrische und Elektronische Geräte können umwelt- und gesundheitsschädliche Stoffe enthalten und unterliegendaher der getrennten Müllsammlung: d.h. sie können bei eigens dafür vorgesehenen Rücknahmestellen entsorgt oderdem Vertreiber hinsichtlich des Kaufs eines neuen Gerätes zurückgegeben werden, sofern das zurückgegebeneGerät gleichwertiger Art ist oder dieselben Funktionen wie das Gerät erfüllt hat.Oben angeführte Richtlinie, auf die wir für weitere Details und Informationen verweisen, sieht Sanktionen für dieunerlaubte Entsorgung der genannten Abfälle vor.

ÍNDICE2.0 - NORMAS GERAIS 21.1 - RECOMENDAÇÕES 21.2 - TRANSPORTE E MOVIMENTAÇÃO DA BOMBA 21.3 - USO ADEQUADO DA BOMBA 21.4 - RISCOS 21.5 - DOSAGEM DE PRODUTOS QUÍMICOS TÓXICOS E/OU NOCIVOS 31.6 - MONTAGEM E DESMONTAGEM DA BOMBA 32.0 - BOMBA DOSADORA SÉRIE <strong>DLX</strong> e <strong>DLX</strong>B 42.1 - PRINCIPIO DE FUNCIONAMENTO 42.2 - CARACTERÍSTICAS TÉCNICAS 42.3 - MATERIAIS EM CONTATO COM O ADITIVO 53.0 - INSTALAÇÃO 63.1 - ESQUEMA DE MONTAGEM DA VÁLVULA DE INJEÇÃO 73.2 - CONEXÃO E FUNÇÕES DOS CONECTORES DE SAÍDA 83.3 - REGULAGEM DO CURSO DO PISTÃO 84.0 - MANUTENÇÃO 95.0 - NORMAS PARA A DOSAGEM DE ÁCIDO SULFÚRICO 96.0 - BOMBA DOSADORA MICROPROCESSADA DA SERIE <strong>DLX</strong> e <strong>DLX</strong>/B <strong>CC</strong>/M 106.1 - COMANDO 106.2 - INSTALAÇÃO TÍPICA 106.3 - ACESSÓRIOS 106.4 - CONTROLE DE NÍVEL 116.5 - OPERAÇÃO DE CALIBRAGEM 116.6 - AJUSTE DE PARÂMETROS 116.7 - CONEXÕES EXTERNAS ENTRADA/SAÍDA (PARA ACESSÓRIOS EXTERNOS) 127.0 - INTERVENÇÕES EM CASO DE AVARIAS COMUNS A TODAS AS BOMBAS 137.1 - AVARIAS MECÂNICAS 137.2 - AVARIAS ELÉCTRICAS 13VISTA EXPLODIDA 32PORTUGUÊS• 1 •

1.0 NORMAS GERAIS1.1 RECOMENDAÇÕESLer atentamente as recomendações que se seguem, pois estas contêm instruções referentes à segurança da instalação,uso e manutenção.• Conservar cuidadosamente este manual para poder consultá-lo posteriormente.• Este equipamento está conforme a directiva Nº 89/336/CEE “compatibilidade electromagnética” e aNº73/23/CEE “directiva de baixa tensão” e a correspondente modificação Nº93/68/CEENota: A duração e fiabilidade eléctrica e mecânica das bombas <strong>Etatron</strong> serão maiores caso esta seja utilizadacorrectamente e se for mantido um plano de manutenção regular.Atenção: Qualquer intervenção ou reparação dentro da bomba deverá ser efectuada por pessoal qualificadoe autorizado. O fabricante declina qualquer responsabilidade por danos causados por falta de cumprimentodesta norma.Garantia: 1 ano, salvo componentes de desgaste (entende-se por componentes de desgaste todo e qualqueracessório que entre em contacto com o fluido dosado). A utilização deste produto para fins que não aquelespara os quais foi concebido invalida a garantia. A garantia é dada quer pelo fabricante, quer pelos distribuidoresautorizados.1.2 TRANSPORTE E MOVIMENTAÇÃO DA BOMBAA bomba deverá ser transportada sempre na posição vertical e nunca na horizontal. O despacho do equipamentoé por conta e risco do comprador. Reclamações por falta de componentes só são admitidas num prazo de 10dias a contar da data de chegada do equipamento. Reclamações devido à existência de componentes defeituosossó são admitidas num prazo de 30 dias a contar da data de chegada do equipamento. A eventual devoluçãodo equipamento deverá ser previamente notificada e com o aval do distribuidor ou fabricante.1.3 USO ADEQUADO DA BOMBAA bomba só deverá ser utilizada para os fins para os quais foi concebida, isto é, a dosagem de líquidos. Qualqueroutra aplicação deverá ser considerada inadequada e, portanto, perigosa.. Para esclarecimentos adicionais, ousuário deverá contactar o seu fornecedor ou fabricante, de forma a obter informações sobre o tipo de bombaque possui e qual o uso correcto a dar à mesma. O instalador não poderá ser considerado responsável por danosque possam derivar do uso impróprio do equipamento.1.4 RISCOS• Assim que retirar a bomba da embalagem, verificar o seu estado. Se persistirem dúvidas quanto à integridadedo equipamento, não utilize a bomba e consulte o seu fornecedor. Os elementos da embalagem (comoos sacos de plástico, por exemplo) não deverão ser deixados ao alcance de crianças, por serem potencialmenteperigosos.• Antes de ligar a bomba, comprovar que as características da bomba inscritas na placa de identificação sãocompatíveis com a tensão de alimentação da instalação.• A instalação eléctrica deverá ser efectuada de acordo com as normas vigentes no país da instalação.• A utilização de qualquer equipamento eléctrico obriga ao respeito de algumas normas de segurança, taiscomo:1. Não tocar no equipamento com alguma parte do seu corpo molhada.2. Não tocar na bomba com os pés descalços.3. Não deixar o equipamento exposto à intempérie.4. Não permitir a utilização do equipamento por crianças.• Em caso de avaria ou mau funcionamento da bomba, esta deverá ser imediatamente desligada. Para umaeventual reparação consulte o seu fornecedor e solicite sempre a utilização de peças originais. Caso contrário,pode comprometer a segurança do equipamento.• Caso decida não mais utilizar a bomba, esta deverá ser desligada da alimentação eléctrica.Antes de efectuar qualquer operação de manutenção ou limpeza da bomba dosadora é necessário:1. Comprovar que a mesma está desligada da corrente eléctrica2. Eliminar, da forma mais adequada, a pressão do líquido no interior da bomba.3. Purgar todo o líquido existente dentro do cabeçote da bomba. Para tal, desmonte, limpe e remonte ocabeçote da bomba com os quatro parafusos que servem para sua fixação (fig.12).No caso de haver falta de estanqueidade da bomba (ruptura das vedações, válvulas ou mangueiras), é necessárioparar a bomba e baixar a pressão da mangueira de descarga, para logo em seguida proceder às operações demanutenção utilizando medidas de segurança pessoal (luvas, máscaras, etc.)• 2 •

1.5 DOSAGEM DE PRODUTOS QUÍMICOS TÓXICOS E/OU NOCIVOSPara evitar danos às pessoas ou materiais que sejam causados por líquidos nocivos (ou seus vapores tóxicos), énecessário ter em conta as seguintes normas:• Manusear o líquido segundo as instruções do fabricante• Comprovar que a parte hidráulica da bomba está em perfeitas condições e não apresenta nenhuma fuga.• Utilizar tubos adequados ao líquido e às condições de operação da instalação, introduzindo-os eventualmenteem protecções de PVC.• Antes de desactivar a bomba, fazer passar uma certa quantidade de reactivo de forma a neutralizar o líquidohabitualmente dosado.1.6 MONTAGEM E DESMONTAGEM DA BOMBA1.6.1 – MONTAGEMTodas as bombas são fornecidas já montadas. Para mais informações, consulte os anexos no final deste manualonde se encontram desenhos explodidos das mesmas. Estes desenhos são imprescindíveis para a identificar,encomendar/reclamar qualquer peça defeituosa ou gasta que necessite ser substituída. Da mesma forma,existe um desenho explodido para a parte hidráulica da bomba.1.6.2 – DESMONTAGEMPara desmontar a bomba, ou antes de efectuar uma intervenção na mesma, é necessário:1. Comprovar que a mesma está desligada da corrente eléctrica .2. Eliminar, da forma mais adequada, a pressão do líquido no interior da bomba.3. Purgar todo o líquido existente dentro do cabeçote da bomba. Para tal, desmonte, limpe e remonte o cabeçoteda bomba com os quatro parafusos que servem para sua fixação.PORTUGUÊS• 3 •

VISÃO E DIMENSÃO (Fig. 1)<strong>DLX</strong><strong>DLX</strong>B2.0 - BOMBA DOSADORA SÉRIE <strong>DLX</strong> e <strong>DLX</strong>B2.1 - PRINCIPIO DE FUNCIONAMENTOO funcionamento da bomba dosadora é assegurado por uma membrana em teflon montada sobre um pistão deum eletromagneto. Quando o pistão é atraído, se produz uma pressão no cabeçote com a expulsão de líquido pelaválvula de descarga.Terminado o impulso elétrico, uma mola retorna o pistão à posição inicial com a reposição de líquido através daválvula de sucção. Devido à simplicidade de seu funcionamento, a bomba não necessita de lubrificação e amanutenção é reduzida quase a zero. Os materiais utilizados na construção da bomba a tornam apta também aouso com líquidos particularmente agressivos.Esta bomba dosadora foi desenvolvida para vazões que vão de 0 a 20 l/h e pressões de 0 a 15 bar (dependendodo tipo de bomba).2.2 - CARACTERÍSTICAS TÉCNICAS• Equipamento produzido sob normas• Caixa em material plástico anti-ácido.• Painel protegido com película adesiva em poliéster resistente aos agentes atmosféricos e aos raios UV.• Alimentação eléctrica standard (as flutuações não devem exceder ±10%):230 V a.c. 50 Hz monofásico.• Alimentação eléctrica sob requisição (as flutuções não devem exceder ±10%):240 V a.c. 50-60 Hz monofásico110 V a.c. 50-60 Hz monofásico48 V a.c. ,24 V a.c. , 24 V d.c. ,12 V d.c.• Condições ambientais: proteção IP65, altitude até 2000m, temperatura ambiente 5°C a 40°C, umidade relativado ar máxima 80% para temperaturas até 31°C decrescendo linearmente até umidade relativa de 50% a 40°C.rau Ô de poluiçâo 2.• Sob requisição: Ajuste manual de comprimento do curso. Este controle proporciona ajuste de vazão mais preciso(somente na série <strong>DLX</strong>B).• 4 •

2.3 - MATERIAIS EM CONTATO COM O ADITIVO1 - DIAFRAGMA: PTFE2 - CABEÇOTE: Polipropileno; sob requisição: PVC, Aço Inox 316, PTFE, PVDF3 - NIPPLES: Polipropileno4 - FILTRO: Polipropileno5 - NIPPLE DE INJEÇÃO: Polipropileno6 - MANGUEIRA SUCÇÃO: PVC Cristal flexível7 - MANGUEIRA DESCARGA: Polietileno8 - VÁLVULAS LABIAIS std.: FPM (Viton®), (disponível também em silicone, EPDM e NBR) sob requisição:VÁLVULAS DE ESFERA (INOX 316, PYREX com ou sem mola de retorno), VÁLVULAS KALREZ9 - VEDAÇÕES: FPM, sob requisição EPDM (Dutral®), NBR, Silicone, PTFE (só para válvulas de esfera).TipoTypeVazão Máx.Max flowPressãoMáx.Max pressCARACTERÍSTICAS TÉCNICASMáx imp./mín.Max imp./min.Dosagem por impOutput per strokeCursoStrokeAltura SucçãoSuction heightAliment. Eléctrica PadrãoStandard power supplyPotência abs.Power cons.Corrente abs.Current cons.Peso LiquidoNet weightl/h bar ml mm m Volts - Hz Watts Ampere kg1-15 1 15 120 0.14 0.80 2.0 230 V 50-60 Hz 37 0.16 2.32-10 2 10 120 0.28 0.80 2.0 230 V 50-60 Hz 37 0.16 2.35-7 5 7 120 0.69 1.00 2.0 230 V 50-60 Hz 37 0.16 2.35-12 5 12 120 0.69 1.00 2.0 230 V 50-60 Hz 58 0.25 2.98-10 8 10 120 1.11 1.40 2.0 230 V 50-60 Hz 58 0.25 2.915-4 15 4 120 2.08 2.20 2.0 230 V 50-60 Hz 58 0.25 2.920-3 20 3 120 2.60 2.20 2.0 230 V 50-60 Hz 58 0.25 2.92-20 2 20 120 0.28 1.00 2.0 230 V 50-60 Hz 58 0.25 2.9Fig. 2bar202-201-15155-12102-105-78-10515-420-30i.v.p.0 5 10 15 20 l/hFig. 3Os diagramas da fig. 3 indicam as variações de vazão máximas das bombas dosadoras ao variar a pressão no sistemaa ser tratado, em tais diagramas são consideradas também as perdas de carga devidas à válvula de injeção- I.V.P.Por exigências de produção as características técnicas de nossos equipamentos podem variar com uma tolerânciade +/-5%, que deve ser levada em conta ao se escolher o tipo de bomba.PORTOGUÊS• 5 •

3.0 - INSTALAÇÃOa.- Instalar a bomba longe de fontes de calor, em local abrigado à uma temperatura ambiente máxima de 40ºC,sendo a temperatura mínima de funcionamento dependente do líquido a ser dosado que deve permanecerno estado líquido.b.- Todas as nossas bombas dosadoras eletromagnéticas são monofásicas 230 V - 50/60 Hz (Fig. 4).O cabo de alimentação é fornecido sem plugue. A bomba dosadora deve ser conectada à rede eléctrica complugue 3 pinos (Azul e Marrom para força e Amarelo+Verde para o terra). Antes de ligar a bomba à rede eléctrica,todos os circuitos de alimentação devem ser desligados.Fig. 4c.- Fixar a bomba como na figura 5 tendo em vista que esta pode ser fixada tanto abaixo como acima do nível dolíquido a ser dosado dentro do limite máximo de 2 metros. O ponto de injeção deve ser colocado sempre maisalto que o líquido a ser injetado.Se a instalação a ser tratada trabalha à pressão atmosférica (aditivação a descarga livre) e o reservatório doaditivo deve ser absolutamente posicionado mais alto que o ponto de injeção (Fig.6), verificar periodicamentea funcionalidade da válvula de injeção, devido ao seu excessivo desgaste que pode causar a injeção do aditivono sistema por cavitação (mesmo com a bomba desligada). Se o problema persistir, inserir uma válvulade contrapressão C oportunamente calibrada entre a bomba dosadora e o ponto de injeção (Fig. 6). Paralíquidos que emanam fumos agressivos, não instalar a bomba diretamente sobre o reservatório a menos queeste seja fechado hermeticamente.CFig. 5Fig. 6d.- O nipple de descarga deverá sempre ficar na parte superior da bomba de onde partirá a mangueira que vaiao sistema a ser tratado. O nipple de sucção em conseqüência sempre estará na parte inferior da bomba,onde será montada a mangueira com o filtro que vai ao reservatório do líquido a ser dosado.Fig. 7e.- Retirar as duas cápsulas de proteção dos nipples, inserir até o fundo as mangueiras nos espigões cônicose travá-las com as respectivas porcas-trava de fixação (Fig. 7).• 6 •

B B BNo caso de, por qualquer motivo, a bomba deva ser removida do sistema, se aconselha reutilizar as cápsulasde proteção, para evitar possíveis vazamentos de líquido do cabeçote da bomba. Antes de fixar a mangueirade descarga no sistema, escorvar a bomba dosadora como na seqüência da Fig. 8. No instalar da mangueirade descarga assegurar-se que esta, por efeito dos impulsos da bomba não rocem contra corpos rigidos.No caso de dificuldade na escorva da bomba, aspirar pelo nipple de descarga com uma seringa normale com a bomba em funcionamento, até que se veja sair o líquido na seringa ou na mangueira de descarga.Para conexão nipple de descarga-seringa, usar um pedaço da mangueira de sucção. Nos casos em que abomba é dotada com a válvula de alívio, manter a válvula de alívio B aberta até que saia todo o ar que estavano cabeçote da bomba.f. - Evitar curvas desnecessárias tanto na mangueira de descarga como na de sucção.g. - Instalar na tubulação do sistema a ser tratado, no ponto mais adequado para injeção do produto a ser dosado,uma luva 3/8” gás fêmea. Tal luva não é inclusa no nosso fornecimento. Instalar a válvula de injeção naluva, utilizando como vedação fita de Teflon (Fig. 9). Conectar a mangueira no espigão cônico da válvula deinjeção e travá-la com a respectiva porca-trava G. A válvula de injeção é também válvula anti-retorno.N.B. O tubo de vedação D não deve ser removido.3.1 - ESQUEMA DE MONTAGEM DAVÁLVULA DE INJEÇÃO (Fig. 9)A - Sistema a ser tratadoC - Válvula de injeçãoM - Espigão cônico para mangueiraN - Luva 3/8”gás fêmeaG - Porca-Trava de mangueiraT - Mangueira de polietilenoD - Tubo de vedaçãoFig. 9Fig. 8PORTUGUÊS• 7 •

3.2 - CONEXÃO E FUNÇÕES DOS CONECTORES DE SAÍDAFig. 10Ligação do conector fêmeaInformações técnicas e funçõesConexão do sensor de nível2 34 1BLUBLUAo sensorde nívelPOS. 2Configuração utilizada:Pin 1 = Não conectado“ 2 = Não conectado“ 3 = Fio sensor de nível“ 4 = Fio sensor de nívelConexão da entrada em mA2 34 1( + )( - )Entradasinalem mAPOS. 3Configuração utilizada:Pin 1 = Não conectado“ 2 = Não conectado“ 3 = Fio (+) sinal em mA“ 4 = Fio (-) sinal em mA3.3 - REGULAGEM DO CURSO DO PISTÃO - (sob requisição somente para <strong>DLX</strong>B)- pressionar a manopola (1) e girá-la mantendo-a pressionada até alcançar o percentual do curso desejado.1Fig. 11• 8 •

4.0 - MANUTENÇÃO1. Verificar periodicamente o nível do reservatório da solução a ser dosada, para evitar que a bomba trabalhe aseco; mesmo que isto aconteça, a bomba dosadora não se danifica, se não operar assim por mais de 12 horas.Por isso aconselha-se este controle para evitar danos decorrentes da falta de aditivo no sistema.2. Verificar pelo menos a cada 6 meses o funcionamento da bomba, o aperto dos parafusos do cabeçote e deporcas-trava, particularmente na dosagem de líquidos agressivos, efetuando um controle ainda mais freqüenteda concentração do aditivo no sistema; uma redução dessa concentração pode ser causada pelo desgastedas válvulas (que neste caso devem ser substituidas tendo atenção ao remontá-las como na Fig. 12) ouainda o entupimento do filtro que deve ser limpo como indicado no item 3 a seguir.ATENÇÃO: para apertar os quatro parafusosusar uma chave de fenda dinamometrica,fixar uma par de apertão 1,8N x m.Fig. 123. O fabricante aconselha limpar periodicamente a parte hidráulica (válvule e filtro). Não é possível estabelecero intervalo de tempo entre uma limpeza e outra porque depende do tipo de aplicação, e nem mesmo indicaro reagente a ser utilizado porque depende do aditivo usado. Assim o que podemos sugerir é se a bomba trabalhacom hipoclorito de sódio (caso mais freqüente):a. Assegurar-se que a bomba esteja desligada eletricamente (ambos os polos) deconectando os fios dos pontosde contato da rede através de um interruptor omnipolar com distância mínima entre os contatos de 3 mm.b. Desconectar a mangueira de descarga do sistema.c. Retirar a mangueira de sucção (com o filtro) do reservatório e imergí-lo em água limpa.d. Ligar a bomba dosadora e fazê-la trabalhar com água de 5 a 10 minutos.e. Com a bomba desligada imergir o filtro em uma solução de ácido clorídrico e deixar que o ácido termine asua ação de limpeza.f. Ligar novamente a bomba fazendo-a trabalhar com ácido clorídrico por 5 minutos realizando um circuitofechado com a sucção e a descarga imersas no mesmo reservatório.g. Repetir a operação com água limpa.h. Conectar novamente a bomba dosadora ao sistema.5.0 - NORMAS PARA A DOSAGEM DE ÁCIDO SULFÚRICO (Máx 50% com cabeçote STD)Neste caso é indispensável ter em mente que:1. Deve-se substituir a mangueira cristal de sucção por uma de polietileno (descarga).2. Retirar previamente do cabeçote qualquer resíduo de água (se esta mistura-se com o ácido sulfúrico gerauma grande quantidade de gás, com conseqüente sobreaquecimento da área em contato, acarretandodanos às válvulas e ao cabeçote).Para efetuar esta operação, se a bomba não está fixada ao sistema, se pode fazê-la pulsar por poucos segundos(15 a 30) tendo-a de ponta cabeça e sem as mangueiras conectadas aos nipples, se for impossível virar abomba, deve-se desmontar e remontar o cabeçote (Fig. 12), utilizando-se dos quatro parafusos de fixação.PORTUGUÊS• 9 •

<strong>DLX</strong> e <strong>DLX</strong>B <strong>CC</strong>/M6.0 - BOMBA DOSADORA MICROPROCESSADA SERIE <strong>DLX</strong> <strong>DLX</strong>B <strong>CC</strong>/MA bomba dosadora <strong>DLX</strong> <strong>CC</strong>/M è um equipamento controlado por um moderno microprocessador que permiteao operador gerenciar de forma precisa e detalhada o sinal de corrente aplicado. O operador pode ajustar o modo de atuaçãoda bomba em função das mais diversas exigências de instalação.6.1 - COMANDOS (Fig. 13)1 - LED "verde" função SET POINT 2/stand by2 - LED "verde" função MANUAL3 - Tecla de redução de valores4 - LED "verde" sinalização injeções/minuto5 - Tecla de seção do tipo de visualização (mA/pulsos)6 - LED "verde" sinalização corrente mA na entrada7 - LED "amarelo" alarme de nível8 - LED "vermelho" sinalização de impulsos9 - Display 7 segmentos10 - Tecla de aumento de valores11 - Tecla de confirmação de valores12 - LED "verde" função MEDIÇÃO13 - LED "verde" função SET POINT 2/stand by14 - Tecla de seleção de função6.2 - INSTALAÇÃO TÍPICA (Fig. 14)A Válvula de injeçãoB Plugue de alimentação elétricaC FiltroD Sensor de nívelI Reservatório com aditivoS Tanque de processoFig. 136.3 - ACESSÓRIOS• n. 2 mangueiras de sucção e alivio em PVCcristal transparente flexível com 2m cada;• n. 1 mangueira de descarga em polietilenosemi-rígida branca, com 2m;• n. 1 válvula de injeção 3/8" BSP macho;• n. 1 filtro di fundo;• n. 1 livro de instruçõesFig. 14• 10 •

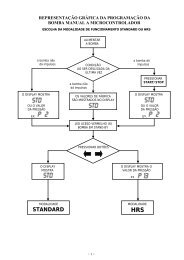

6.4 - CONTROLE DE NÍVEL (SENSOR SOB REQUISIÇÃO)A bomba dosadora é predisposta para uso com sensor de nível (não incluso no fornecimento). Quando o nível de produtoestiver mais baixo que o sensor, o display mostra a sigla "FAO", a bomba não efetua mais injeções e emite umsinal sonoro. O alarme de controle de nível atua com um retardo de 5 segundos para evitar incertezas com onível de produto.6.5 - OPERAÇÃO DE CALIBRAGEMAo ligar a bomba, esta posiciona-se automaticamente na função "Meter", mostrando no display a indicação dafreqüência - imp/min - (000 quando não estiver ligada à uma fonte de sinal de corrente mA).Pressionando a tecla "mA/Pulse" (5) será mostrado no display o valor em mA que está sendo fornecido à bomba.Para voltar à freqüência (imp/min), pressione a tecla (5) novamente. A função "<strong>Manual</strong>" é normalmente utilizadapara escorvar a bomba. Para evitar erros de programação, a bomba é programada para retornar automaticamenteà posição "Meter" toda vez que for ligada.6.6 - AJUSTE DE PARÂMETROS (Fig. 13)• Função "<strong>Manual</strong>"A função "<strong>Manual</strong>" é utilizada para escorvar a bomba, na frequência (imp/min) ajustada.Após ativar a bomba dosadora, proceder como segue:A. No painel aperte a tecla F (14) e ative a função "<strong>Manual</strong>" (acende o LED (2) correspondente).B. Pressione a tecla + (10 até o número de inj/min para a escorva da bomba dosadora (nesta fase aconselha-seo uso de 75% do valor da freqüência máxima da bomba.D. Quando a mangueira estiver livre de todo o ar, desligue a bomba dosadora e conecte a mangueira de descarga naválvula de injeção já instalada no ponto de aplição e ligue a bomba novamente até que não haja bolhas na mangueira de descarga.• Função “Set 1”A função "SET1" é usada para selecionar o valor da corrente (mA) para a vazão mínima, através de um valor deinjeções por minuto. Para ajustar este parâmetro, após ativar a bomba dosadora:A. Pressione a tecla F (14) e ative a função "SET1" - LED (13) aceso. O display mostrará a freqüência previamenteajustada (da primeira vez que é ligada sempre mostrará o valor ajustado de fábrica).B. Selecione a mínima freqüência de injeções requerida, pressionando as teclas + (10) e - (3). Se a vazão mínimafor zero, ajuste para 000.C. Pressione a tecla (5) e o LED (6) "mA" acenderá.D. Pressione as teclas + (10) e - (3) para ajustar o valor da corrente em mA correspondente à mínima vazão da bomba.Para modificar o valor máximo da vazão, pressione a tecla F (14), que automaticamente mudará para o modoSET2. Para terminar a programação neste ponto, confirme pressionando a tecla ENTER (11).• Função “Set 2”A função "SET2" é usado para selecionar o valor da corrente (mA) para a vazão máxima, através de un valor deinjeções por minuto. Para ajustar este parâmetro, com a bomba dosadora ativada:A. Pressione a tecla F (14) até acender o LED (1). Se já seguiu as instruções para o ajuste de "SET1", o modo"SET2" já está selecionado. O display mostrará o valor previamente ajustado.B. Pressione as teclas + (10) e - (3), para ajustar o número de imp/min na máxima vazão da bomba.C. Pressione a tecla (5) e o LED (6) "mA" acenderá, com o display mostrando o valor previamente ajustado para a corrente.D. Pressione as teclas + (10) e - (3) para ajustar o valor da corrente em mA correspondente á máxima vazão da bomba.E. Pressione a tecla (11) para confirmar. A bomba automaticamente retornará ao modo "Meter" e neste ponto elaestará funcionando de acordo com as informações ajustadas pelo operador.• Funcionamento diretoDurante a produção, as bombas são programadas para uma curva de funcionamento direto 4-20mA.A bomba iniciará suas injeções toda vez que o sinal estiver acima de 4 mA aumentando a freqüência de impulsos(e consequentemente a vazão) proporcionalmente à entrada do sinal, até a máxima freqüência (imp/min)ajustada. (Ex. Set 1 mínimo sinal 4 mA, mínima vazão. Set 2 máximo sinal 20 mA, máxima vazão).• Funcionamento inversoÉ quando o sinal mA aumenta e a vazão da bomba diminui proporcionalmente. Selecione o máximo sinal mAcom o modo "SET1" (em relação à mínima vazão). Ex: Set 1 máximo sinal 20 mA, mínima vazão. Set 2 mínimosinal 4 mA, máxima vazão.PORTUGUÊS• 11 •

AVISO: A programação não permite inserir no "SET2" freqüência inferior ao valor já ajustado no "SET1". A função inversa sófunciona atribuindo-se um valor de corrente maior no "SET1".Exemplo n° 1CLASS PROPORTIONAL, 10 l/h, 5 bar, SINAL 4-20 mA.Sinal 4 mA: 0 l/h (0% da vazão da bomba)Sinal 12 mA: 5 l/h (50% da vazão da bomba)Sinal 20 mA: 10 l/h (100% da vazão da bomba)Exemplo n° 2: Mesmo modelo com sinal inverso: 20-4 mASinal 4 mA: 10 l/h (100% da vazão da bomba)Sinal 12 mA: 5 l/h (50% da vazão da bomba)Sinal 20 mA: 0 l/h (0% da vazão da bomba)6.7 CONEXÕES EXTERNAS ENTRADA/SAÍDA (PARA ACESSÓRIOS EXTERNOS)Como mostrado no parágrafo 3.2 os dois conectores são usados conexão de controle de nível e entrada de sinalde corrente - mA.É muito importante desconectar a bomba dosadora da rede elétrica antes de conectar os acessórios. Tambén é muitoimportante proteger as conexões não utilizadas com os conectores macho fornecidos com a bomba.Tal operação protegerá o circuito interno de curto-circuito e/ou choque elétrico ao operador ou de diferente fontes.Não haverá contatos acessíveis após a instalação estar completada. É imperativo que os acessórios sejam fornecidospelo fabricante para evitar situações de incompatibilidade e/ou possibilidade de danos (que neste caso não serãocobertos pela garantia). Cabos adicionais e acessórios devem estar em perfeito estado e adequadamente isolados eletricamente.RESUMO DOS TIPOS DE CONEXÃO1. ENTRADA PARA SENSOR DE NÍVEL: os pinos #3-4 da posição 2 são dedicado á operação do sensor de nível.Tal operação é ativada pela bóia que aciona um contato magnético se o nível de líquido estiver abaixo da posiçãomínima, deslizando para a base do sensor.2. ENTRADA SINAL mA: os pinos #3-4 da posição 3 podem receber um sinal de 0-20 mA. Levar em consideraçãoque o positivo deve ser conectado ao pino #1.• 12 •

7.0 - INTERVENÇÕES EM CASO DE AVARIAS COMUNS A TODAS AS BOMBAS7.1 - AVARIAS MECÂNICASDevido à sua robustez, as bombas praticamente não têm avarias mecânicas. Em alguns casos pode-se verificarperdas de líquido pelos nipples de ligação dos tubos de descarga/sucção. Raramente se produzem perdas causadaspela ruptura da membrana ou por desgaste da guarnição hermética da mesma. Nestes casos, os componentesdevem ser substituídos. Para tal desapertar os 4 parafusos do cabeçote da bomba (fig.12), substituir amembrana e/ou guarnição da mesma, voltar a apertar os 4 parafusos. Uma vez eliminada a perda, é necessáriolimpar a bomba dosadora, removendo possíveis resíduos de aditivo que podem danificar a caixa da bomba.❶ - A BOMBA DOSADORA DÁ IMPULSOS, NO ENTANTO NÃO EXISTE CIRCULAÇÃO DE ADITIVO.a) Desmontar as válvulas de aspiração, limpá-las e voltar a colocá-las no corpo da bomba. Caso estas apresentemuma dilatação excessiva, verificar na tabela de compatibilidades de aditivos se a válvula que possui estáde acordo com o aditivo que está sendo utilizado (a válvula standard é de Viton).b) Verificar se o filtro no reservatório está entupido.Atenção: Sempre que tiver que retirar o tubo de aspiração e/ou descarga da bomba dosadora, ter cuidado deevitar esguichos que possam ainda conter vestígios de aditivo no seu interior.7.2 - AVARIAS ELÉCTRICAS❶ LUZ VERDE APAGADA, LED VERMELHO APAGADO, A BOMBA NÃO DÁ IMPULSOS:Verificar se a bomba está ligada à corrente. Caso esteja ligada, contactar o distribuidor ou fabricante.❷ LED VERDE (POWER) ACESA, LED VERMELHO (PULSE) APAGADO, A BOMBA NÃO DOSA.Pressionar a tecla “ENTER”. Verificar se o potenciômetro de regulagem não esta a 0%. Caso contrário, consultaro seu distribuidor ou fabricante.❸ A BOMBA DOSADORA DOSA DE MODO IRREGULAR.Verificar se a alimentação eléctrica está dentro das normas (+/-10%).❹A BOMBA DOSADORA SÓ DÁ UM IMPULSO.Desligar a bomba e contactar o distribuidor ou fabricante.PORTUGUÊS• 13 •

Inhaltsverzeichnis1 SICHERHEITSHINWEISE UND TIPPS ZUM GEBRAUCH___________________________ 161.1 WARNUNG.............................................................................................................................................161.2 TRANSPORT DER PUMPE......................................................................................................................161.3 KORREKTER GEBRAUCHT DER PUMPE ..............................................................................................161.4 RISIKEN.................................................................................................................................................171.5 DOSIERUNG VON GIFTIGEN UND GEFÄHRLICHEN FLÜSSIGKEITEN..................................................171.6 DEMONTAGE UND ZUSAMMENBAU DER PUMPE.................................................................................182 DIE <strong>DLX</strong>-<strong>CC</strong>/M UND <strong>DLX</strong>B-<strong>CC</strong>/M DOSIERPUMPENSERIE _________________________ 192.1 PUMPENPRINZIP ...................................................................................................................................192.2 ALLGEMEINE MERKMALE ..................................................................................................................192.3 MATERIALIEN DER PUMPEN UND LEISTUNGSDATEN ........................................................................193 INSTALLATION ______________________________________________________________ 213.1 INSTALLATION DES IMPFVENTILS.....................................................................................................234 WARTUNG ___________________________________________________________________ 245 VORGEHENSWEISE BEI DER DOSIERUNG VON SCHWEFELSÄURE______________ 256 FEHLERBEHEBUNG DER <strong>DLX</strong> REIHE __________________________________________ 256.1 MECHANISCHE STÖRUNGEN .............................................................................................................256.2 ELEKTRISCHE STÖRUNGEN...............................................................................................................266.3 VERKABELUNG UND FUNKTIONSSTECKER.......................................................................................277 PUMPEN DER <strong>DLX</strong>-<strong>CC</strong>/M UND <strong>DLX</strong>B-<strong>CC</strong>/M REIHE ______________________________ 297.1 LIEFERUMFANG..................................................................................................................................297.2 INSTALLATIONSSCHEMA ...................................................................................................................2911 EXPLOSIONSZEICHNUNGEN__________________________________________________ 32Seite 15DEUTSCH

1 Sicherheitshinweise und Tipps zum GebrauchBitte lesen Sie sich die Sicherheitshinweise sorgfältig durch. Sie beinhalten Anweisungenzum sicheren Gebrauch und Wartung der Pumpe.- Bewahren Sie die Anleitung an einem sicheren Platz auf, sodass sie diese stetsgriffbereit haben.- Die Pumpe erfüllt die EWG-Richtlinien No.89/336 betreffend "elektromagnetischeKompatibilität", No.73/23 betreffend "Niederspannungen", als auch die folgendeÄnderung No.93/68.Die Pumpe wurde mit den neusten Erkenntnissen aus der Praxis konstruiert.Entscheidend für die Lebensdauer und Zuverlässigkeit ist eine regelmäßige Wartungder Pumpe.1.1 WarnungJede Veränderung oder Reparatur an innen liegenden Teilen der Pumpe muss vonqualifiziertem und autorisiertem Fachpersonal durchgeführt werden. Der Herstellerentzieht sich jeder Verantwortung bei nicht einhalten dieser Richtlinien.GarantieDie Garantiezeit beträgt ein Jahr (Verschleißteile wie Ventile, Anschlüsse,Schlauchbefestigungen, Filter, Impfventile ausgeschlossen). Bei unsachgemäßemGebraucht erlischt die Garantie. Der Garantieanspruch kann direkt beim Hersteller oderden autorisierten Vertretern geltend gemacht werden.1.2 Transport der PumpeDie Pumpe sollte in einer vertikalen (nie horizontalen) Lage transportiert werden. Egalwelcher Transportweg genutzt wird, oder die Pumpe frei Haus geliefert wird, das Risikoträgt immer der Käufer. Ansprüche für fehlendes Material müssen innerhalb von 10 Tagennach Ankunft der Pumpe gestellt werden, während Materialfehler bis 30 Tage nach derAnkunft noch zu Geltung gebracht werden können. Rücksendungen von Pumpen oderMaterialien müssen vorher mit dem betreffenden Vertreter oder dem Herstellerabgesprochen werden.1.3 Korrekter Gebrauch der PumpeDie Pumpe darf nur für den Zweck verwendet werden, für den sie ausdrücklich bestimmtworden ist, das Dosieren von Flüssigkeiten. Jede andere Anwendung wird als riskant undgefährlich eingestuft. Die Pumpe darf daher nicht für Anwendungen genutzt werden, fürdie sie nicht konstruiert wurde. Falls Zweifel bestehen kontaktieren sie bitte den Herstelleroder einen Vertreter. Der Hersteller kann nicht für Schäden verantwortlich gemachtwerden, welche aus einem unsachgemäßen Gebrauch resultieren.Seite 16

1.4 RisikenNach dem Auspacken der Pumpe überzeugen sie sich erst davon, ob sie vollständigmontiert ist. Im Falle wenn Zweifel auftreten, benutzen Sie die Pumpe nicht undkontaktieren qualifiziertes Fachpersonal. Das Verpackungsmaterial (besondersPlastiktaschen aus Polystyrol usw.) sollte außer Reichweite von Kindern gehalten werden:es stellt ein potentielles Risiko dar. Vor dem Anschließen der Pumpe vergewissern sie sichzu erst, dass die Betriebsspannung der Pumpe mit der Versorgungsspannungübereinstimmt. Sie finden diese Daten auf dem Typenschild der Pumpe. Die elektrischeInstallation der Pumpe muss mit den angewandten Länderspezifischen Richtlinienübereinstimmen. Installation und der Gebrauch elektrischer Ausrüstung setzt immer eineReihe grundlegender Regeln voraus:- Berühren sie die Ausrüstung nicht mit nassen oder feuchten Händen/Füße- Tragen sie isolierendes Schuhwerk beim Bedienen der Pumpe in Feuchträumen- Setzten sie die Ausrüstung nicht der Witterung aus- Erlaube sie nicht, dass die Pumpe von Kindern oder unerfahrenen Personen ohneAufsicht bedient wird.Im Falle einer Fehlfunktion versuchen sie die Pumpe Auszuschalten, ohne diese direkt zuberühren. Treten sie mit unserer technischen Unterstützung für alle notwendigenReparaturen in Verbindung und bestehen sie auf original Ersatzteile. Störungen sind nichtzu unterschätzen und können einen riskanten und gefährlichen Betriebszustand darstellen.Wenn sie die Pumpe eine längere Zeit nicht benötigen, trennen sie diese vom Stromnetz.Bevor sie irgendwelche Services am Gerät durchführen prüfen sie folgende Punkt:1. Trennen die Stromversorgung der Pumpe, wenn dies durch einen Schalter geschiehtmüssen die Kontakte einen Abstand von 3 mm aufweisen.2. Lassen sie den Druck vom Pumpenkopf und Einspritzleitung ab.3. Spülen sie die Flüssigkeitsführende Bauteile, wenn dies nicht möglich istdemontieren sie den Pumpenkopf mit den 4 Schrauben.Im Falle einer Leckage am Dosiersystem (Brechen der O-Ringe, Ventile oder Schläuche)muss die Pumpe sofort angehalten werden. Entleeren und Ablassen des Druckes aus denSchläuchen darf nur mit entsprechenden Sicherheitsvorkehrungen geschehen(Handschuhe, Schutzbrille, Schutzkleidung usw.)1.5 Dosierung von giftigen und gefährlichen FlüssigkeitenUm Gefahren beim Umgang mit gefährlichen und giftigen Flüssigkeit zu vermeiden,befolgen sie immer die Anweisungen in dieser Gebrauchsanweisung.- Halten sie sich an die Anweisung Dosiermittelherstellers- Prüfen sie den Pumpenkopf und betreiben sie diese nur wenn er sich in einemeinwandfreien Zustand befindet- Achten sie auf die richtige Materialwahl der Schläuche, Ventile und Dichtungenbeim Dosieren von Flüssigkeit. Wenn möglich schirmen sie die Schläuche miteinem PC Rohr ab.- Bevor sie das Gerät demontieren, vergewissern sie sich, dass der Pumpenkopf miteiner neutralisierenden Flüssigkeit gespült wurdeSeite 17DEUTSCH

1.6 Demontage und Zusammenbau der Pumpe1.6.1 Zusammenbau der PumpeAlle Dosierpumpen werden in der Regel fertig montiert geliefert. Zur Sicherheitvergleichen sie diese mit den Explosionszeichnungen, welche sich am Ende derGebrauchsanweisung befindet. Die Darstellungen zeigen Pumpendetails auf undverschaffen einen leicht verständlichen Gesamtüberblick der Dosierpumpe. DieExplosionszeichnungen sind unentbehrlich bei Bestellung von Ersatzteilen.1.6.2 Demontage der PumpeGehen sie folgendermaßen vor, bevor sie die Pumpe abbauen oder irgendeinen anderenVorgang tätigen:1. Trennen sie die Stromversorgung der Pumpe, wenn dies durch einen Schaltergeschieht müssen die Kontakte einen Abstand von 3 mm aufweisen.2. Lassen sie den Druck vom Pumpenkopf und Einspritzleitung ab.3. Spülen sie die Flüssigkeitsführende Bauteile, wenn dies nicht möglich istdemontieren sie den Pumpenkopf mit den 4 Schrauben Bild 10.Bevor sie den Pumpenkopf demontieren, lesen sie sich gewissenhaft den Absatz 1.4Risiken durch. Die zugehörigen Zeichnungen stellen eine unentbehrliche Hilfestellung dar.Seite 18

2 Die <strong>DLX</strong>-<strong>CC</strong>/M und <strong>DLX</strong>B-<strong>CC</strong>/M DosierpumpenserieAbmaße der PumpeBild 1: Abmaße der Pumpe2.1 PumpenprinzipDie Dosierpumpen besitzen einen Teflonmembran, welcher über einen Kolben durch einenElektromagnet ausgelenkt wird. Zieht der Elektromagnet an, legt die Membrane einen Wegzurück (Hub) und verdrängt somit die Flüssigkeit im Pumpenkopf, die Pumpe fördert.Durch die Anordnung der Ventile ergibt sich die Förderrichtung. Wird der Elektromagnetabgeschaltet, zieht eine Blattfeder den Kolben samt Membran wieder in die Ausgangslagezurück, die Pumpe saugt an.Durch das simple Prinzip benötig die Pumpe keinerlei Schmierung und die Wartungverringert sich somit fast auf null. Die Materialen, welche für die Pumpe verwendetwurden, erlauben den Einsatz mit aggressiven Medien. Die Dosierpumpen wurden fürFördermengen von 0 bis 15 l/h und Drücke von 0 bis 15 bar entwickelt (Modellabhängig).2.2 Allgemeine Merkmale- Die Produkte werden gemäß CE – Norm gefertigt- Schutzklasse IP 65- Säureresistentes Plastikgehäuse- Bedienfeld mit einer wasserdichten und UV beständigen Folie beklebt- Optionale Spannungsversorgungo 240V AC 50-60 Hz einphasigo 110V AC 50-60 Hz einphasig- Auf Anfrage: manuelle Hublängenbegrenzung, für genau justierbaresFördervolumen (nur <strong>DLX</strong>B Reihe)Seite 19DEUTSCH

2.3 Materialien der Pumpen und LeistungsdatenMembranePumpenkopfSchlauchanschlüsseFilterGehäuse ImpfventilSaugschlauchDruckschlauchVentileDichtungenPTFEPolypropylen, auf Anfrage: PVC, 316 Edelstahl, PTFE, PVDFPolypropylenPolypropylenPolypropylenPVC flexibelPolyethylene- Schnabelventile:FPM (Viton) auf Anfrage: EPDM (Dutral), NBR, Silikon- Rückschlagventile (Kugel, Feder) auf Anfrage:Kugel in 316 Edelstahl oder Glas PYREX, verfügbar mitRückholfeder und KALRETZ VentilFPM, auf Anfrage: EPDM (Dutral), NBR, Silikon, PTFE nur fürRückschlagventile<strong>DLX</strong>-MA/AD und <strong>DLX</strong>B-MA/ADTipoTypePortata maxMax flowPressione maxMax pressMax imp./min.Max imp./min.Dosaggio per imp.Output per strokeCorsaStrokeAltez. aspiraz. Aliment. elettr. standard Potenza ass.Suction height Standard power supply Power comp.Corrente ass.Current comp.Peso nettoNet weightl/h bar ml mm m Volts - Hz Watts Ampere kg1-15 1 15 120 0.14 0.80 2.0 230 V 50-60 Hz 37 0.16 2.32-10 2 10 120 0.28 0.80 2.0 230 V 50-60 Hz 37 0.16 2.35-7 5 7 120 0.69 1.00 2.0 230 V 50-60 Hz 37 0.16 2.35-12 5 12 120 0.69 1.00 2.0 230 V 50-60 Hz 58 0.25 2.98-10 8 10 120 1.11 1.40 2.0 230 V 50-60 Hz 58 0.25 2.915-4 15 4 120 2.08 2.20 2.0 230 V 50-60 Hz 58 0.25 2.920-3 20 3 120 2.60 2.20 2.0 230 V 50-60 Hz 58 0.25 2.92-20 2 20 120 0.28 1.00 2.0 230 V 50-60 Hz 58 0.25 2.9bar202-201-15155-12102-105-78-10515-420-30i.v.p.0 5 10 15 20 l/hBild 2In Bild 2 sind die Zusammenhänge zwischen dem Fördervolumen und dem Förderuckdargestellt, welche sich durch die Elastizität der verschiedenen Bauteile ergeben. DasDiagramm beinhaltet bereits die Verluste des Impfventils.Aufgrund der Produktionsstreuung können die technischen Eigenschaften bei maximalerAusbringungsmenge um 5% variieren, was bei der Auswahl der Pumpe in Betrachtgezogen werden muss.Seite 20

3 Installationa- Installieren sie die Pumpe an einemsicheren trockenen Ort. Schützen sie dasGerät vor Wärmequellen oder Umgebungstemperaturenüber 40°C. Dieniedrigste Arbeitstemperatur ist vomFördermedium abhängig. Achten siedarauf, dass das Fördermedium flüssigbleibt.b- Achten sie sorgfältig auf die Regelungender verschiedenen Länder betreffendelektrische Installation Bild 3Bild 3: AnschlussplanWenn das Spannungskabel keinen Schuko-Stecker besitzt, muss die Stromzufuhr miteinem Schalter, dessen Kontakte im offenen Zustand mindestens 3 mm Abstand haben,trennbar sein. Bevor sie irgendwelche elektrischen Teile zugänglich machen, gehen siesicher, dass die Pumpe vom Stromkreislauf getrennt ist.c- Montieren sie die Pumpe wie in Bild 4 dargestellt ist. Die Pumpe kann entwederüber oder unter dem Flüssigkeitsbehälter angebracht werden. Beachten sie dabei,dass die maximale Saughöhe von 2 Meter nicht überschritten wird. Wenn diePumpe bei atmosphärischem Druck arbeitet (kein Gegendruck) und derChemikalientank oberhalb der Pumpe angebracht ist, muss regelmäßig daraufgeachtet werden, dass am Impfventil keine Flüssigkeit austritt bei ausgeschalteterPumpe Bild 5. Sollte das Problem auftreten, so kann ein einstellbaresGegendruckventil abhelfen, welches zwischen Pumpe und Impfstelle eingebautwird (C). Im Falle wenn die Flüssigkeit aggressive Dämpfe erzeugt, bringen sie diePumpe nicht über dem Chemikalienbehälter an, es sei denn er ist hermetischabgeschlossen.Bild 4: Anordnung der PumpeBild 5: Anordnung der PumpeSeite 21DEUTSCH

d- Die Druckseite befindet sich immer im oberen Teil des Pumpenkopfes. Der untereAnschluss stellt die Saugseite dar, welche mit dem Filter im Chemikalienbehälterverbunden wird.Bild 6: Anschluss der Schläuchee- Entfernen sie die Schutzkappe von dem Schlauchnippel und schieben sie denSchlauch vollständig darüber. Danach sichern sie den Schlauch mit denÜberwurfmuttern Bild 6.Bild 7: Entlüften der PumpeVerschließen sie die Schlauchnippel immer wenn sie die Pumpe von den Schläuchentrennen, um das Austreten von Flüssigkeiten zu vermeiden. Bevor sie die Pumpe inihrer Anlage in Betrieb nehmen, ist es wichtig, die folgende Anleitung Bild 7 genau zubefolgen. Beim Entlüften der Pumpe ist darauf zu achten, dass ein Schlauch amPumpenkopf angeschlossen ist, der die geförderte Flüssigkeit wieder in den Tank leitet.Das geöffnete Entlüftungsventil (B) am Pumpenkopf gibt einen kleinen Kreislauf frei,welcher der Pumpe das Ansaugen erleichtert. Ist dies geschehen, kann es wiedervorsichtig geschlossen werden. Vor der endgültigen Inbetriebnahme ist noch dieVerlegung der Schläuche zu kontrollieren. Diese können sich durch die pulsartigenHübe der Pumpe bewegen und dürfen nicht gegen andere Gegenstände schlagen.Versuchen sie beim Verlegen der Schläuche auf unnötige Schlaufen zu verzichten unddie Schläuche so gerade wie möglich zu verlegen.Seite 22

f- Wählen sie einen passenden Einspritzpunkt am vorhandenen Rohrsystem. DasImpfventil muss in einen Anschlussstutzen mit einem 3/8 Zoll Rohrinnengewinde(ähnlich BSPm) eingeschraubt werden. Dieser Stutzen ist nicht im Lieferumfangenthalten. Schraube sie das Impfventil in den Anschlussstutzen und verwenden siedabei eine geeignete Dichtung Bild 8. Danach verbinden sie den Schlauch mit demImpfventil und sichern diesen mit der Überwurfmutter. Das Impfventil istgleichzeitig auch ein Rückschlagventil, welches über eine Zylinderhülse aus einemElastomer (standardmäßig Viton) abdichtet.3.1 Installation des ImpfventilsACMNGTDRohrImpfventilSchlauchstutzen3/8 Zoll AnschlussstutzenÜberwurfmutterPolyethylenschlauchZylinderhülse aus Elastomer(Rückschlagventil)Bild 8: Anschluss des Impfventils3.2 Manuelle Hublängenverstellung – (Auf Anfrage nur für Typ <strong>DLX</strong>B )Drücken und drehen Sie den Knopf bis zur gewünschten Einstellung.Seite 23DEUTSCH

4 Wartung1. Überprüfen sie regelmäßig den Flüssigkeitsstanddes Chemikalienbehälters, umeinen Trockenlauf der Pumpe zuvermeiden. Dieser würde der Pumpenicht schaden sondern eher dasDosiersystem durch die fehlende Chemikaliegefährden.2. Überprüfen sie mindestens alle 6Monaten den Betriebszustand derPumpe: Pumpenkopfposition, Schrauben,Schraubbolzen, Dichtungen, Puls undPower LED. Bei aggressiven Mediensollte die Überprüfung häufiger stattfinden.3. Überprüfen sie die Konzentration imRohrsystem, eine Verringerung derKonzentration kann durch einenVerschleiß der Ventile oder einenverstopften Filter hervorgerufen werden.Gewechselt werden die Schnabelventile Bild 10: Aufbau des Pumpenkopfeswie in Bild 10 dargestellt.4. Die Firma empfiehlt eine regelmäßige Reinigung der flüssigkeitsführendenBauteilen (Ventile, Filter). Es gibt keine festen Reinigungsintervalle, es istabhängig von der Art der Anwendung der Pumpe. Das Reinigungsmittel mussspeziell für die geförderte Chemikalie gewählt werden.Reinigungsvorschlag bei Dosierung von Natriumhypochlorit:‣ Trennen sie die Stromversorgung der Pumpe, wenn dies durch einen Schaltergeschieht müssen die Kontakte einen Abstand von 3 mm aufweisen.‣ Trennen sie den Druckschlauch vom Rohrsystem und befestigen den Schlauch so,dass die Pumpe ungestört und ohne jemand zu gefährden fördern kann‣ Entfernen sie den Saugschlauch komplett mit Filter aus dem Chemikalientank undhängen diesen in sauberes Wasser.‣ Spülen sie die Pumpe 5 bis 10 Minuten durch den Betrieb mit klarem Wasser.‣ Schalten sie die Pumpe ab und hängen den Filter in eine Salzsäurelösung. Wartensie bis der Reinigungsvorgang durch die Säure abgeschlossen ist.‣ Betreiben sie die Pumpe 5 bis 10 Minuten mit der Salzsäurelösung in einemgeschlossenen Kreislauf. Der Druck- und Saugschlauch sollten dabei im gleichenTank eingetaucht sein.‣ Wiederholen sie den Spülvorgang mit klarem Wasser.‣ Schließen sie die Pumpe wieder am Rohrsystem anSeite 24

5 Vorgehensweise bei der Dosierung von SchwefelsäureIn diesem Falle ist es sehr wichtig folgende Ratschläge zu befolgen:1. Ersetzten sie den PVC Saugschlauch durch einen Polyethylenschlauch.2. Entfernen sie jegliches Wasser aus dem Pumpenkopf, wenn dies nicht möglich ist,demontieren sie dafür den Pumpenkopf mit den 4 Befestigungsschrauben.Warnung: Wenn sich Wasser mit Schwefelsäure mischt, wird eine große Menge Gas undWärme frei gesetzt, welche die Ventile und den Pumpenkopf beschädigen können.6 Fehlerbehebung der <strong>DLX</strong> Reihe6.1 Mechanische StörungenDurch die robuste und durchdachte Konstruktion der Pumpe sind keine offensichtlichenmechanischen Mängel bekannt. Gelegentliche Leckagen kommen in der Regel vongebrochen Schläuchen oder sich gelösten Überwurfmuttern, zur Schlauchbefestigung. EineBeschädigung der Membrane oder Pumpenkopfdichtung wurde nur in den seltenstenFällen beobachtet. Diese Lassen sich durch Demontage des Pumpenkopfes Bild 10 leichtauswechseln. Beim Zusammenbau ist auch die richtige Position des O-Ringes und derSchrauben zu achten. Nach der Reparatur muss die Pumpe gründlich gesäubert werden, dadie Chemikalien das Pumpengehäuse beschädigen könnten. Die Dosierpumpe pulst, gibt aber keine Flüssigkeit abDemontieren sie das Saug- und Auslassventil Bild 10 und prüfen sie dies aufVerschmutzungen. Sollten die Ventile aufgequollen sein, prüfen sie die chemischeBeständigkeit der Ventile auf ihre zu dosierende Flüssigkeit. Das Standardmaterial derVentile ist Viton. Auf Anfrage können verschiedene Materialien und Ventilarten geliefertwerden (Schnabelventil/Kugelrückschlagventil).Überprüfen sie den Filter, ob sich dieser zugesetzt hat.Achtung: Wenn Sie die Dosierpumpe vom Betrieb entfernen, gehen siesicher, dass sich kein Druck mehr auf den Schläuchen befindet. Treffensie Sicherheitsvorkehrung, damit die Flüssigkeit nicht aus denSchlauchenden austritt.Seite 25DEUTSCH

6.2 Elektrische Störungen Alle LED´s sind aus, die Pumpe arbeitet nichtÜberprüfen sie die Spannungsversorgung (Stecker, Kabel, Schalter EIN). Sollte die Pumpeimmer noch nicht ihre Arbeit aufnehmen, kontaktieren sie die jeweilige Vertretung oderden Hersteller direkt. Grüne LED (Power) ist an, rote LED (Impulsanzeige) ist aus, die Pumpearbeitet nichtPrüfen sie die Stromversorgung ( Stecker, Hauptschalter ), wenn die Pumpe trotzdem nichtarbeitet, kontaktieren sie die jeweilige Vertretung oder den Hersteller direkt. Die Pumpenfrequenz ist nicht konstantPrüfen sie die Stromversorgung auf Spannungsschwankungen, diese dürfen ± 10% nichtübersteigen. Die Dosierpumpe gibt nur einen Impuls abKontaktieren sie die jeweilige Vertretung oder den Hersteller direkt.Seite 26

6.3 Steckerbelegung der Pumpe für Steuer- und AusgangsleitungenBild 9: Pumpe mit StechverbindungenVerkabelung des SteckersPin BelegungSchwimmerschalter:Pin 1 = Keine BelegungPin 2 = Keine BelegungPin 3 = Kabel NiveauschalterPin 4 = Kabel NiveauschalterAusgang mA Signal:Pin 1 = Keine BelegungPin 2 = Keine BelegungPin 3 = ( + ) mA SignalkabelPin 4 = ( - ) mA SignalkabelSeite 27DEUTSCH

6.4 Typische Installation der Pumpe (Bild 12)Bild 12: Typische InstallationA- ImpfventilB- StromversorgungC- FilterE- ElektrodeI- ChemikalienbehälterP- ElektrodenhalterV- Prozessbecken6.5 Lieferumfang• 1 flexibler glasklarer PVC Saugschlauch, Länge 2m• 1 biegbarer Polyethylenschlauch, weiß, Länge 2m• 1 Impfventil• 1 Filter• 1 GebrauchsanweisungSeite 28

7.0 – Bedienung der <strong>DLX</strong>-<strong>CC</strong>/M Pumpe1 – LED ON/OFF Grün2/12 –Daueranzeige für eingehendes mA - Signal3 – Taste für Verringerung der Parameter ( - )4 – Anzeige für mA - Signal5 – Wahltaste für LCD - Anzeige (mA/Puls)6 – Hubanzeige / Minute7 – Niveauanzeige Gelb8 – Hubfrequenzanzeige Rot9 – LCD - Display10 – Taste für Erhöhung der Parameter ( + )11 – Bestätigungstaste12 – Funktionsanzeige13 – Anzeige für Hübe / Minute14 – Funktionswahltaste / meter ( mA ) , set 1, set 2, manuell)7.1 – KalibrierungBeim Einschalten der Pumpe läuft sie automatisch in der Funktion “ Meter ”, das LCD – Display zeigt die Hubfrequenz in der Minutean (0 wenn kein mA – Signal übertragen wird). Drückt man auf den Taster “ mA pulse ( 5 ) ” wird der mA – Signalwert im LCDDisplay angezeigt. Um zu Hübe / Minute zurückzukehren drücken Sie nochmals. Die manuelle Funktion wird zum Ansaugen/Entlüftender Pumpe verwendet. Um Programmierungsfehler zu vermeiden startet die Pumpe automatisch im mA/ meter – Modus wenn dieSpannungsversorgung getrennt wird.7.2 – Einstellung der Parameter• Funktion “ Manuell”Schalten Sie die Pumpe einA. Drücken Sie Taster 14 ( F ) und starten Sie den Modus : “ Manuel ” LED 2 ist an ;B. Wählen Sie die Hubfrequenz mit den Tastern 10 ( erhöhen ) und 3 ( verringern ). Um die Pumpe anzufahren ( entlüften ) wählen SieHubfrequenz auf mindestens 75%..C. Starten/Entlüften Sie die Pumpe.• Funktion “ Set 1 ”Die Funktion Set 1 wird verwendet um den mA – Minimalwert und Hubfrequenz zu wählen.A. Drücken Sie Taster 14 ( F ) und starten Sie den Modus : “ Set 1 ” LED an. Im Display steht der früher eingestellte Wert.B. Wählen Sie die minimale Hubfrequenz mit den Tastern 10 ( erhöhen ) und 3 ( verringern ). Soll der Wert 0 sein, geben Sie 000 ein.C. Drücken Sie Taster 5 „ mA „ LED an.D. Mit den Tastern 10 und 3 können Sie den mA – Wert im Einklang mit den benötigten Hubfrequenzen auswählen.Bestätigen Sie mit Taster 11. Um den Programmierschritt zu beenden und zu Set 2 zu gelangen drücken Sie Taster 14.Seite 29DEUTSCH

• Funktion “ Set 2”Die Funktion Set 1 wird verwendet um den mA – Maximalwert und Hubfrequenz zu wählen.A. Drücken Sie Taster 14 ( F ) und starten Sie den Modus : “ Set 2 ” LED an. Im Display steht der früher eingestellte Wert.B. Wählen Sie die gewünschte Hubfrequenz mit den Tastern 10 ( erhöhen ) und 3 ( verringern ).C. Drücken Sie Taster 5 „ mA „ LED an. Im Display steht der früher eingestellte Wert.D. Mit den Tastern 10 und 3 können Sie den gewünschten mA – Wert auswählen.Bestätigen Sie mit Taster 11. Die Pumpe wird nun in den Modus „METER“ zurückkehren und entsprechend den eingestellten Wertenarbeiten; zwei Modi sind möglich : direkt und invers.• Funktion “ direkt”Die Pumpen sind auf eine 4-20 mA – Kurve programmiert. Die Pumpe startet wenn das mA – Signal über 4 mA steigt und erhöht ihreHubfrequenz entsprechend des eingehenden mA – Signals. Merke: Set 1 – Minimumsignal 4 mA ist minimale Hubfrequenz. Set 2 –Maximumsignal 20 mA ist maximale Hubfrequenz.• Funktion “ invers”Inverse Funktion ist wenn das mA – Signal steigt und die Hubfrequenz der Pumpe sinkt. Wählen Sie das maximal benötigte mA – Signalmit Set 1. ( in Beziehung zur minimalen Hubfrequenz )Merke: Set 1 maximales mA - Signal, minimale Hubfrequenz.Set 2 minimales mA – Signal, maximale Hubfrequenz.Achtung : Inverse Funktion kann nur gewählt werden, wenn Funktion Set 1 ist immer höher als das mA – Signal.Beispiel 1: Pumpe Modell <strong>DLX</strong> –<strong>CC</strong>, 10 l/h, 5 bar, 4-20 mA.Signal 4 mA = 0 l/h ( 0% Hubfrequenz )Signal 12 mA = 5 l/h ( 50% Hubfrequenz )Signal 20 mA = 10 l/h (100% Hubfrequenz )Beispiel 1: Pumpe Modell <strong>DLX</strong> –<strong>CC</strong>, 10 l/h, 5 bar, 20-4 mA.Signal 4 mA = 10 l/h ( 100% Hubfrequenz )Signal 12 mA = 5 l/h ( 50% Hubfrequenz )Signal 20 mA = 0 l/h (0% Hubfrequenz )Seite 30

Serie <strong>DLX</strong> SeriesPOS. ELENCO DEI PARTICOLARI SPARE PARTS LIST1 CASSA CASING2 COPERCHIO POSTERIORE BACK COVER2 BIS COPERCHIO POSTERIORE - BASAMENTO BACK COVER - BASEMENT3 GUARNIZIONE COPERCHIO POSTERIORE BACK COVER GASKET4 CORPO POMPA PUMP HEAD5 ELETTROMAGNETE ELECTROMAGNET6 SCHEDA ELETTRONICA PC BOARD7 PELLICOLA SERIGRAFATA PANNELLO COMANDI CONTROL PANEL SERIGRAPHY FILM8 O - RING DI TENUTA CORPO POMPA PUMP HEAD O - RING9 DIAFRAMMA IN PTFE PTFE DIAPHRAGM10 FLANGIA FLANGE11 CONNETTORE SERVIZI (FEMMINA) OUTPUT CONNECTOR (FEMALE)12 CONNETTORE SERVIZI (MASCHIO) OUTPUT CONNECTOR (MALE)13 FISSAGGIO CONNETTORE 2.9X9.5 2.9X9.5 CONNECTOR SCREW14 GUARNIZIONE DI TENUTA CONNETTORE CONNECTOR GASKET15 VITE FISSAGGIO ELETTROMAGNETE M4X8 M4X8 ELECTROMAGNET SCREW16 PRESSACAVO DI ALIMENTAZIONE CABLE CLAMP17 O-RING DI TENUTA PRESSACAVO CABLE CLAMP O-RING18 VITE DI FISSAGGIO SCHEDA ELETTRONICA 2.9X9.5 2.9X9.5 PC BOARD SCREW19 VITE DI FISSAGGIO COPERCHIO POSTERIORE 4X16TX 4X16TX BACK COVER SCREW20 CAVO DI ALIMENTAZIONE POWER CABLE• 31 •

Serie <strong>DLX</strong>B SeriesPOS. ELENCO DEI PARTICOLARI SPARE PARTS LIST1 CASSA CASING2 COPERCHIO POSTERIORE BACK COVER2 BIS COPERCHIO POSTERIORE - BASAMENTO BACK COVER - BASEMENT3 GUARNIZIONE COPERCHIO POSTERIORE BACK COVER GASKET4 CORPO POMPA PUMP HEAD5 ELETTROMAGNETE ELECTROMAGNET6 SCHEDA ELETTRONICA PC BOARD7 PELLICOLA SERIGRAFATA PANNELLO COMANDI CONTROL PANEL SERIGRAPHY FILM8 O - RING DI TENUTA CORPO POMPA PUMP HEAD O - RING9 DIAFRAMMA IN PTFE PTFE DIAPHRAGM10 FLANGIA FLANGE11 CONNETTORE SERVIZI (FEMMINA) OUTPUT CONNECTOR (FEMALE)12 CONNETTORE SERVIZI (MASCHIO) OUTPUT CONNECTOR (MALE)13 FISSAGGIO CONNETTORE 2.9X9.5 2.9X9.5 CONNECTOR SCREW14 GUARNIZIONE DI TENUTA CONNETTORE CONNECTOR GASKET15 VITE FISSAGGIO ELETTROMAGNETE M4X8 M4X8 ELECTROMAGNET SCREW16 PRESSACAVO DI ALIMENTAZIONE CABLE CLAMP17 O-RING DI TENUTA PRESSACAVO CABLE CLAMP O-RING18 VITE DI FISSAGGIO SCHEDA ELETTRONICA 2.9X9.5 2.9X9.5 PC BOARD SCREW19 VITE DI FISSAGGIO COPERCHIO POSTERIORE 4X16TX 4X16TX BACK COVER SCREW20 CAVO DI ALIMENTAZIONE POWER CABLE• 32 •

VALVOLE - VALVESValvole di iniezione complete di raccordoComplete injection valvesVALVOLA INIEZIONE STD. fino a 20 l/hSTD. INJECTION VALVE up to 20 l/hVALVOLA INIEZIONE 1/2” 50 l/h1/2” 50 l/h INJECTION VALVEVALVOLA INIEZIONE 90° fino a 20 l/h90° INJECTION VALVE up to 20 l/hVALVOLA INIEZ. A SFERA fino a 20 l/hBALL INJECTION VALVE up to 20 l/h260113041/8" GasA 0113061201A 02A1213021202A 031307A11830128101302A 04280224114101280628012810130212011201Valvole a labbro - Lip valvesVALVOLA A LABBRO 20 l/h20 l/h LIP VALVEVALVOLA A LABBRO 30 l/h-50 l/h30 l/h-50 l/h LIP VALVE1202VALVOLA A SFERA GRAVITÀ 50l/h-80l/h50l/h-80l/h GRAVITY BALL VALVE1202130313032812A 112812A 12A 2241028401Valvole speciali - Special valvesVALVOLA A SFERA GRAVITÀ 20l/h20l/h GRAVITY BALL CHECK VALVEVALVOLA A SFERA ASPIRAZIONESUCTION BALL CHECK VALVE2802VALVOLA A SFERA MANDATADISCHARGE BALL CHECK VALVEVALVOLA KALREZKALREZ VALVE12011302A 3124114101280612012810280128011302850124112810A 21410284012802A32410128062802A 41• 33 •

Corpo pompa <strong>completo</strong>:P.P. - PVC - Acciaio inox - PTFEComplete Pump Head:P.P. - PVC - Stainless Steel - PTFECorpo pompa conspurgo manuale<strong>Manual</strong> air bleedpump head1201/12022810/2812170319031302Axx830125012813÷2818Bxx3900÷3907Axx2810/2812830113021201/1202Elettromagnete Completo - Complete Electromagnet6401610165016301240119011801ExxFiltro Std fino a 20 l/h - Std Filter up to 20 l/hC011201A128101• 34 •

COD. DMU 00085ML1-A (10-2005)A B C