ROTATIONSGJUTNING - Plastnet.se

ROTATIONSGJUTNING - Plastnet.se

ROTATIONSGJUTNING - Plastnet.se

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Skyltdockor är ett typiskt exempel på rotationsgjutning där formen är ihålig.<br />

<strong>ROTATIONSGJUTNING</strong><br />

I nästa nummer: Cellplaster<br />

Korta <strong>se</strong>rier av rotations-<br />

gjutning ger god ekonomi<br />

Rotationsgjutning används liksom<br />

formblåsning för att tillverka ihåliga<br />

plastdetaljer. Men de båda metoderna<br />

skiljer sig helt från varandra.<br />

˘ Vid rotationsgjutning (rotational<br />

moulding, rotomoulding, rotoforming)<br />

upphettas pulver eller granulat av termoplast<br />

i en sluten biaxiellt roterande form<br />

1 000<br />

100<br />

Relativ styckekostnad<br />

10<br />

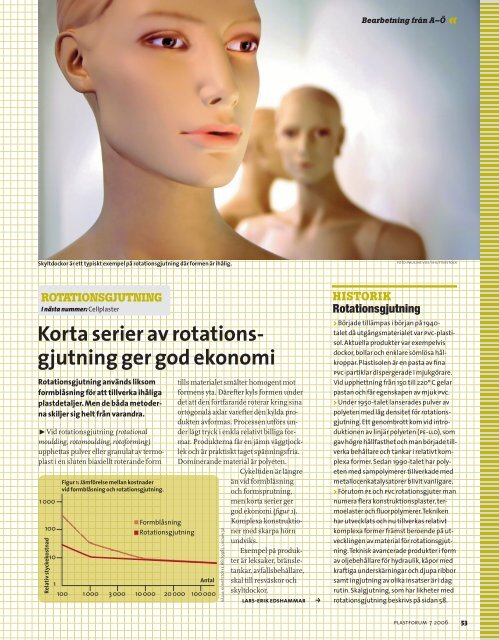

Figur 1: Jämförel<strong>se</strong> mellan kostnader<br />

vid formblåsning och rotationsgjutning.<br />

Formblåsning<br />

Rotationsgjutning<br />

1<br />

Antal<br />

100 1 000 3 000 10 000 20 000 100 000<br />

tills materialet smälter homogent mot<br />

formens yta. Därefter kyls formen under<br />

det att den fortfarande roterar kring sina<br />

ortogonala axlar varefter den kylda produkten<br />

avformas. Proces<strong>se</strong>n utförs under<br />

lågt tryck i enkla relativt billiga formar.<br />

Produkterna får en jämn väggtjocklek<br />

och är praktiskt taget spänningsfria.<br />

Dominerande material är polyeten.<br />

Cykeltiden är längre<br />

än vid formblåsning<br />

och formsprutning,<br />

men korta <strong>se</strong>rier ger<br />

god ekonomi (fi gur 1).<br />

källa: kunststoffe, 88 (1998), 1, sidan 30<br />

Komplexa konstruktioner<br />

med skarpa hörn<br />

undviks.<br />

Exempel på produkter<br />

är leksaker, bränsletankar,<br />

avfallsbehållare,<br />

skal till resväskor och<br />

skyltdockor.<br />

lars-erik edshammar<br />

Bearbetning från A–Ö<br />

HISTORIK<br />

Rotationsgjutning<br />

foto: pauline vos/shutterstock<br />

> Började tillämpas i början på 1940talet<br />

då utgångsmaterialet var pvc-plastisol.<br />

Aktuella produkter var exempelvis<br />

dockor, bollar och enklare sömlösa hålkroppar.<br />

Plastisolen är en pasta av fi na<br />

pvc-partiklar dispergerade i mjukgörare.<br />

Vid upphettning från 150 till 220º C gelar<br />

pastan och får egenskapen av mjuk pvc.<br />

> Under 1950-talet lan<strong>se</strong>rades pulver av<br />

polyeten med låg densitet för rotationsgjutning.<br />

Ett genombrott kom vid introduktionen<br />

av linjär polyeten (pe-lld), som<br />

gav högre hållfasthet och man började tillverka<br />

behållare och tankar i relativt komplexa<br />

former. Sedan 1990-talet har polyeten<br />

med sampolymerer tillverkade med<br />

metallocenkatalysatorer blivit vanligare.<br />

> Förutom pe och pvc rotationsgjuter man<br />

numera fl era konstruktionsplaster, termoelaster<br />

och fl uorpolymerer. Tekniken<br />

har utvecklats och nu tillverkas relativt<br />

komplexa former främst beroende på utvecklingen<br />

av material för rotationsgjutning.<br />

Teknisk avancerade produkter i form<br />

av oljebehållare för hydraulik, kåpor med<br />

kraftiga underskärningar och djupa ribbor<br />

samt ingjutning av olika insat<strong>se</strong>r är i dag<br />

rutin. Skalgjutning, som har likheter med<br />

rotationsgjutning beskrivs på sidan 58.<br />

plastforum 7 2006<br />

53

Bearbetning från A–Ö<br />

Beskrivning av proces<strong>se</strong>n<br />

˘ Rotationsgjutning ska inte förväxlas<br />

med centrifugalgjutning, även kallad<br />

slunggjutning (rotational casting), som beskrivs<br />

i fi gur 2. Centrifugalgjutning innebär<br />

tillverkning av ihåliga cylindriska<br />

artiklar av plast i en cylindrisk form, som<br />

roterar kring en axel. I fi guren används en<br />

härdplast som utgångsmaterial. Utgångsmaterialet<br />

kan även bestå av en monomer,<br />

förpolymer, polymerdispersion eller termoplastpulver.<br />

Formen roterar med hög hastighet och<br />

materialet trycks mot formen av centrifugalkraften<br />

för att slutligen stelna. Rör av<br />

polyeten tillverkas på detta sätt då diametrarna<br />

är så stora att rören inte kan extruderas.<br />

Rotationsgjutning sker däremot i en<br />

form som vrids kring två ortogonala axlar.<br />

Proces<strong>se</strong>n sker i fyra steg som i princip<br />

beskrivs i fi gur 3.<br />

FÖ RST F YLLS M ETA LLFO R M E N med en uppvägd<br />

mängd plastpulver och sluts (steg 1).<br />

Mängden material invägs med hänsyn till<br />

önskad väggtjocklek hos produkten. Därefter<br />

upphettas formen med plastpulvret i<br />

en ugn av upp till 300° C under fem till tio<br />

minuter (steg 2).<br />

Uppvärmningen sker under rotation<br />

med hjälp av varmluft, gasfl amma, värmestrålning<br />

eller het olja. Används het olja<br />

krävs en dyr mantling av formen enligt beskrivningen<br />

nedan.<br />

Rotationen är relativt långsam och sker<br />

i en hastighet av cirka 15 varv per minut.<br />

Då plastmaterialet blivit jämnt fördelat<br />

och smält mot formväggen börjar avkylningen<br />

(steg 3).<br />

Kylningen åstadkoms med kall luft, vatten<br />

eller en blandning av luft och vatten.<br />

Då produkten stelnat sker avformning<br />

(steg 4) och påfyllning av en ny pulversats.<br />

Alla steg i tillverkningen sker trycklöst och<br />

skiljer sig därmed från formsprutning,<br />

som sker under högt tryck och ger spänningar<br />

i slutprodukten.<br />

D ET F I N N S F LE R A SÄT T att genomföra tillverkningen.<br />

Hela proces<strong>se</strong>n kan äga rum i<br />

en enda kammare med uppvärmning och<br />

kylning om det gäller mycket stora före-<br />

54 plastforum 7 2006<br />

Figur 2: Centrifugalgjutning av härdplaster.<br />

Figur 3: Rotationsgjutning sker i fyra steg. Figur 4: Karu<strong>se</strong>ll med fyra armar.<br />

Figur 5: Montering av en enskild form. Figur 6: Montering av två formar.<br />

mål. Vanligare är emellertid arrangemanget<br />

i fi gur 4 där formen som stagas av en<br />

fi xtur monteras på en arm. Den fyllda formen<br />

hamnar först i en het ugn under det<br />

att den roterar. Efter en i förväg avpassad<br />

tid förs <strong>se</strong>dan formen in i en eller två kylkammare.<br />

Avkylningshastigheten är en viktig parameter<br />

och har stor betydel<strong>se</strong> för produktkvaliteten.<br />

Av ekonomiska skäl kan det vara<br />

frestande att avkorta cykeltiden genom en<br />

snabb avkylning, men följden kan bli en<br />

produkt som skevar på grund av inre spänningar.<br />

Normalt kyls formen först med kall luft<br />

varefter den sprejas med vatten. I fi gur 4<br />

visas fyra armar men vanligt är tre armar<br />

och två sammanslagna kylstationer. I<br />

många utrustningar är armarna fi xerade<br />

till varandra så att det mest långsamma<br />

momentet blir styrande för cykeltiden.<br />

I vissa maskiner rör sig armarna oberoende<br />

av varandra så att en arm kan lämna<br />

kylningssteget medan de andra kvarstår<br />

i sina lägen. Systemen har olika utformningar<br />

beroende på maskintillverkare<br />

men innebär alltid att formen roteras<br />

bi axiellt kring två rätvinkliga axlar.<br />

I F IGUR 5 B E SKRIVS en enskild form monterad<br />

i en formbärare med drivanordning.<br />

Formen är laddad med pulver, formhalvor-

Figur 7: Olika formar i gemensam fi xtur.<br />

na har slutits med spännhakar och omges<br />

av en kraftig fi xtur (formbärare) kopplad<br />

till drivanordningen.<br />

Flera formar kan bäras upp av en gemensam<br />

fi xtur. I fi gur 6 visas exempel på<br />

två lika formar och fi gur 7 hur olika formar<br />

monteras i samma fi xtur.<br />

Rotationshastighet kring huvudaxeln är<br />

en fjärdedel av hastigheten kring biaxeln.<br />

Huvudaxeln roterar mellan tre och tio varv<br />

per minut.<br />

Formen eller formarna upphettas i en<br />

kammare vanligen med en forcerad konvektionsström<br />

av hetluft under 10 till 20<br />

minuter beroende på produktens storlek<br />

och typ av plastmaterial.<br />

För bearbetning av polyeten är ugnens<br />

temperatur cirka 300° C och formens temperatur<br />

cirka 27° C då den lämnar ugnen<br />

efter 20 minuter. Kylning tar ytter ligare 10<br />

till 20 minuter i anspråk.<br />

PROCESSEN Fördelar<br />

> Verktygen (formarna) är billiga och ledtiderna<br />

korta.<br />

> De framställda produkterna har inga sammanfl<br />

ytningar eller märken efter intag .<br />

> Väggtjockleken bestäms av hur mycket<br />

plast som satsas vid påfyllningen.<br />

> Påfyllning och avformning kan ske genom<br />

automatiska anordningar.<br />

> Formar och plastmaterial kan växlas<br />

snabbt vid korta körningar.<br />

PROCESSEN Nackdelar<br />

> Väggtjockleken är i allmänhet inte mindre<br />

än 0,75 millimeter.<br />

> Produkten får ej vara för komplex.<br />

> Proces<strong>se</strong>n är inte konkurrenskraftig när det<br />

gäller små formsprutade detaljer.<br />

Material som rotationsgjuts<br />

I princip kan alla termoplaster rotationsgjutas.<br />

Termoplaster smälter i ugnskammaren<br />

och stelnar i kylkammaren. Eftersom<br />

termoplasten utsätts för långvarig<br />

inverkan av höga temperaturer vid närvaro<br />

av luft ska den ha hög termisk och oxidativ<br />

stabilitet. Vidare ska materialet ha<br />

goda fl ytegenskaper och låg smältviskositet<br />

för att avbilda detaljer i formens inre<br />

yta trots att proces<strong>se</strong>n sker vid lågt tryck.<br />

Materialet ska bestå av fi nkornigt pulver<br />

för att värmeövergången i pulvermassan<br />

ska vara tillfredställande. Pulvret ska<br />

också vara tillräckligt självrinnande.<br />

Bearbetaren kan själv tillverka pulver<br />

genom pulveri<strong>se</strong>ring av granulat men råvarutillverkare<br />

levererar specialprodukter<br />

för rotationsgjutning.<br />

För komplexa produkter används närmast<br />

kubiskt formade pulver med kantlängder<br />

mellan 250 och 300 µm, som rinner<br />

lätt och ger optimal packning. För att<br />

i möjligaste mån få lika stora partiklar<br />

kan pulverkornen poleras termiskt efter<br />

en första malning. Materialkvaliteten säkerställs<br />

som regel genom att bestämma<br />

rinnbarheten samt göra siktanalys och<br />

bestämning av smältindex. Den inledande<br />

materialberedningen inklusive inblandning<br />

av tillsat<strong>se</strong>r som fl ythjälpmedel, antistatika,<br />

pigment, stabilisatorer etc medför<br />

betydliga kostnader.<br />

D ET DOM I N E R A N D E M ATE R I A LET är pe-ld på<br />

grund av lågt pris, låg vikt, kort cykeltid<br />

och låg energiåtgång vid tillverkningen.<br />

pe-ld är ett fl exibelt och <strong>se</strong>gt material<br />

som är lätt att bearbeta. Densiteten ligger<br />

mellan 0,91 och 0,95 och smältindex varierar<br />

mellan 3 och 23. De vanligaste pulvren<br />

har en kornstorlek med diametrar<br />

mellan 0,2 och 0,5 µm men även fi nare<br />

pulver används.<br />

pe-ld har för övrigt goda fl ytegenskaper<br />

på grund av en bred densitetsfördelning<br />

samt en relativt hög termisk och kemisk<br />

stabilitet. Materialet har en låg hållfasthet<br />

i den färdiga produkten som snabbt blir<br />

sämre vid förhöjd temperatur. Materialet<br />

har en smälttemperatur strax över 100° C.<br />

De ljustabilisatorer och antioxidanter,<br />

som tillsätts av olika skäl behöver inte in-<br />

Bearbetning från A–Ö<br />

skränka ett livsmedelsgodkännande eller<br />

användning i medicinska sammanhang.<br />

pe-ld har bättre hållfasthet än pe-ld<br />

och slag<strong>se</strong>gheten är högre vid låga temperaturer.<br />

Materialet har en smälttemperatur<br />

vid 125° C. pe-ld kan till skillnad från<br />

pe-ld användas i granulerad form och<br />

man undgår därmed en kostsam malning<br />

till pulver. Förnätad pe (pex) används<br />

någon gång i särskilt utsatta produkter<br />

på grund av materialets höga slag<strong>se</strong>ghet<br />

och miljötålighet.<br />

Utvecklingen av metallocenframställda<br />

polyetener (pe-m) har gett förbättrade<br />

fl ytegenskaper, snävare smälttemperaturintervall<br />

och materialen sintrar och<br />

kristalli<strong>se</strong>rar snabbare än tidigare använda<br />

polyetenkvaliteter. Metallocenmaterialen<br />

har numera tagit en stor del av marknaden.<br />

Vis<strong>se</strong>rligen ger de en överläg<strong>se</strong>n<br />

slag<strong>se</strong>ghet hos produkterna men tenden<strong>se</strong>r<br />

till skevning kan öka.<br />

PVC A NVÄ N DS i form av pulver eller som<br />

plastisol. Materialet fi nns i både mjuka<br />

gummiartade och halvstyva kvaliteter.<br />

Vissa är fl exiblare än pe och används till<br />

exempel i bälgar. pvc och kan på grund av<br />

sin polaritet både målas och limmas direkt,<br />

medan polyeten måste förbehandlas<br />

med fl amma eller korona.<br />

Bland konstruktionsplasterna är det<br />

främst pa 6, pa 12, pc och pet, som rotationsgjuts.<br />

pa 6 används för tillverkning<br />

av bland annat hydrauloljetankar, bränsletankar<br />

och ventilationskanaler. pa 11<br />

och 12 är dyra material som används då<br />

man behöver hög korrosionsresistens,<br />

värmetålighet och goda mekaniska egenskaper.<br />

Polykarbonat ger hög styvhet,<br />

transparens och tål relativt höga temperaturer.<br />

Materialet förekommer i belysningsglober<br />

och huvar. pet ger detaljer med<br />

hög slag<strong>se</strong>ghet och god tålighet mot vatten.<br />

Fluorplaster används i detaljer med<br />

mycket höga krav på kemisk resistens.<br />

Härdplasten epoxi används i relativt<br />

stor utsträckning för en inre kvarstående<br />

beläggning av metallkärl. Kärlen fungerar<br />

som formar under rotationsgjutningen<br />

och beläggningen, som fäster vid ytan<br />

utgör ett korrosionsskydd.<br />

plastforum 7 2006<br />

55

Bearbetning från A–Ö<br />

Formar<br />

Formarna (verktygen) är förhållandevis<br />

enkla och billiga att tillverka jämfört med<br />

till exempel formsprutningsformar. Formarna<br />

tillverkas av plåt, gjutaluminium,<br />

cnc-bearbetad aluminium eller elektroformas.<br />

Formar av gjutaluminium är billigare<br />

än de bearbetade och elektroformade.<br />

Formarna är ventilerade med hål i formväggen<br />

för att upprätthålla atmosfärstrycket.<br />

Därmed undviks skevning av formen<br />

och gjutskägg om formen är delad.<br />

De låsanordningar som håller ihop<br />

formhalvor ska vara lätta att hantera. Formar<br />

kan också tillverkas genom termisk<br />

sprutning. Metoden används sällan eftersom<br />

formarna får poriga ytor och god<strong>se</strong>t<br />

blir relativt sprött. Sådana formar kan<br />

emellertid användas vid korta <strong>se</strong>rier och<br />

för tillverkning av prototyper.<br />

VIKTIGT Ä R AT T M ATE R I A LET har god värmeledningsförmåga<br />

och att formen är så<br />

tunnväggig som möjligt. Materialet ska<br />

klara de termiska påfrestningarna genom<br />

den ständiga upphettningen och avkylningen.<br />

Under proces<strong>se</strong>n värms formen<br />

till nära 300° C och kyls <strong>se</strong>dan till rumstemperatur<br />

på fem till tio minuter.<br />

Material och väggtjocklek väljs med<br />

hänsyn till de mekaniska belastningar,<br />

som formen utsätts för under proces<strong>se</strong>ns<br />

gång.<br />

Formen monteras i en kraftig fi xtur.<br />

Formhalvor ska sluta tätt (helst så varaktigt<br />

som möjligt). Om material sipprar ut i<br />

spalten mellan formhalvorna i upphettningskammaren<br />

bildas ett överskott på<br />

utsidan, som fungerar som en värmeisolering<br />

och hindrar en jämn värmeöverföring,<br />

vilket påverkar produktens väggtjocklek<br />

lokalt. Om överskottet stelnar till ett<br />

skägg i kylkammaren blir det svårt och<br />

kostsamt att avlägsna skägget från den färdiga<br />

produkten. Risken fi nns också att kylvatten<br />

tränger in genom spalten vid kylstationen<br />

så att man får fl äckiga produkter,<br />

som måste kas<strong>se</strong>ras. Vid tillverkning av<br />

långa <strong>se</strong>rier kan insidan av formen vara<br />

belagd med ett släppmedel (till exempel<br />

tfe-ba<strong>se</strong>rad).<br />

Plåtformar tillverkas i stål, koppar eller<br />

mässing i volymer upp till 10 m 3 och an-<br />

56 plastforum 7 2006<br />

Figur 8: Mantlad (dubbelväggig) form.<br />

vänds för tillverkning av produkter av pe<br />

och pa. Ibland krävs fl erdelade formar för<br />

att göra avformningen möjlig.<br />

Vid tillverkning av enklare formar med<br />

en enkel formvägg och de dyrare mantlade<br />

(dubbelväggiga) formarna används stålplåt.<br />

Plåttjockleken är två till fyra millimeter.<br />

Plåt<strong>se</strong>ktioner svetsas eller löds ihop<br />

och även fl änsar med inspänningsanordningar<br />

påsvetsas. Den ram, som stöder<br />

och fi xerar formen till maskinen svetsas<br />

också. Formkostnaderna ökar med kraven<br />

på noggrant slipade och polerade plåtfogar.<br />

Mantlade formar byggs av plåt i dubbla<br />

skal eller ett elektroformat skal som kläds<br />

med ett plåtskal på utsidan. Mantlade plåtformar,<br />

som används vid uppvärmning<br />

och kylning med olja beskrivs i princip i fi -<br />

gur 8. För att stödja manteln införs distan<strong>se</strong>r<br />

en bit från fl änsarna kring delningsplanet.<br />

Lämpligt avstånd mellan distan<strong>se</strong>rna<br />

är cirka 20 centimeter.<br />

GJUTN A A LUM I N I UM FO R M A R används vid<br />

masstillverkning av bollar och små behållare<br />

samt när man behöver formar som<br />

ska tillverkas snabbt och billigt. Gjutna<br />

aluminiumformar används även vid tillverkning<br />

av större produkter som vattentanker<br />

på 1 500 liter.<br />

Jämfört med formar tillverkade av stålplåt<br />

är tjockleken hos aluminiumformarna<br />

tio millimeter eller mer för att de ska tåla<br />

de mekaniska påfrestningarna. Genom<br />

att aluminium har en högre värmekonduktivitet<br />

än stål kan man tillåta tjockare<br />

väggar.<br />

Det går inte att åstadkomma produkter<br />

med hög ytglans eftersom formens inre<br />

yta är lätt porig. För aluminiumformar dominerar<br />

två slag av delningsplan: spånt<br />

och ränna (nåt) eller plana med styrbultar.<br />

Spånt och ränna ger lång livslängd medan<br />

den plana delningen behöver underhållas<br />

eftersom styrbultarna lossnar. Som regel<br />

bör avståndet mellan styrbultarna vara<br />

15–20 centimeter.<br />

E LE K TRO FO R M A D E FO R M A R är särskilt användbara<br />

för rotationsgjutning av pvc men<br />

de används också för tillverkning av stora<br />

objekt av pe som kajaker. Vid framtagning<br />

av elektroformade skal utgår man från en<br />

modell (mandrel). Modellen är positiv och<br />

det elektroformade formskalet är ett negativ.<br />

Modellen har den färdiga produktens<br />

geometri. Modellen kan vara tillverkad av<br />

metall. Om den tillverkas av ett material<br />

som inte är metalliskt ledande rengörs<br />

ytan noga och beläggs med en tunn fi lm av<br />

reducerat silver. Den silverbelagda modellen<br />

fungerar då som en katod under elektropläteringen.<br />

Silverskiktets tjocklek ligger<br />

i µ-området.<br />

Den positiva modellen täcks elektrolytiskt<br />

med ett nickellager av 1 till 1,5 millimeter,<br />

som uppbackas med ett tjockt lager<br />

av hårdkoppar (>1 millimeter). För små<br />

och medelstora produkter är formskalets<br />

ideala väggtjocklek 2 till 2,5 millimeter.<br />

Skalet har en jämn väggtjocklek. Tjockleken<br />

anpassas utifrånde påfrestningar skalet<br />

kommer att utsättas för. Skalet befrias<br />

från modellen och nickelskiktet bildar insidan<br />

av formskalet.<br />

Nickelskiktet avbildar komplicerade<br />

modellytor och mönster med synnerligen<br />

hög noggrannhet. Nickelytan har en nötningsbeständighet,<br />

som nästan motsvarar<br />

hårdkroms. Ytan är oxidationsbeständig<br />

och även beständig mot det aggressiva<br />

klorväte, som avges vid bearbetning av<br />

pvc. Kombinationen nickel och koppar garanterar<br />

hög värmeledning.

Exempel på användning av elektroformning<br />

Elektroformning av formskal är en avancerad<br />

teknik, som kräver stor skicklighet och<br />

är i många fall en yrkeshemlighet. Tekniken<br />

används också för att tillverka insat<strong>se</strong>r<br />

för formsprutningsverktyg för speciella<br />

ändamål där precisionen är av betydel<strong>se</strong>.<br />

Det tar emellertid lång tid att bygga upp ett<br />

formskal.<br />

Nickelskiktet utfälls med en hastighet<br />

av maximalt 0,02 millimeter per timme<br />

och kopparskiktet med en hastighet av<br />

högst 0,08 millimeter per timme. Formskalets<br />

kvalitet begränsas endast av modellens<br />

ytkvalitet.<br />

Med hjälp av det elektroformade skalet<br />

som form kan man massproducera intrikata<br />

produkter till ytterst fi na toleran<strong>se</strong>r<br />

till exempel plastlin<strong>se</strong>r, grammofonskivor<br />

och cd-skivor. Det perforerade tunna metallskalet<br />

i vissa elektriska rakapparater<br />

tillverkas genom elektroformning. Elektroformning<br />

används också vid tillverkning<br />

av forminsat<strong>se</strong>r för formsprutningsverktyg<br />

för tillverkning av små kugghjul<br />

och tunna långa objekt som kulspetspennor,<br />

hylsor, rör, pipettspetsar etc.<br />

VID TI LLVERKNING AV en kajak kan formen<br />

vara tvådelad. Modellen består då av två polerade<br />

metallhalvor, som beläggs galvaniskt<br />

med nickel/koppar.<br />

Modellen är liksom produkten positiv.<br />

Det elektroformade formskalet utgör ett<br />

negativ. Om modellen består av mässing är<br />

den lätt att bearbeta och polera, men är<br />

känslig för belastningar. Används stål har<br />

modellen hög hållfasthet och nötningsbeständig<br />

men är svår att tillverka. Stålmodellen<br />

kan emellertid användas åtskilliga<br />

gånger vid formtillverkning av identiska<br />

formar.<br />

Detaljer av mjuk pvc som ett armstöd<br />

till en bilinredning, leksaksdjur eller skyltdocka<br />

tillverkas ofta i en odelad Ni/Cuform,<br />

trots att formen innehåller besvärliga<br />

underskärningar.<br />

Den töjbara pvc-detaljen kan nämligen<br />

krängas ur formen genom en relativt liten<br />

öppning. Formen kan i detta fall användas<br />

fl era gånger.<br />

Om formskal har en för trång öppning<br />

så kan modellen förstöras mekaniskt, upp-<br />

lösas kemiskt eller bestå av en lättsmält<br />

metall, som rinner ut ur formen genom<br />

upphettning.<br />

F R A MTAG N I NG AV det antal formar, som behövs<br />

för en masstillverkning av töjbara objekt<br />

sker i fl era steg.<br />

Först tillverkas en huvudmodell (master<br />

model) av vax, som exempelvis föreställer<br />

delar till dockor, leksaksdjur eller konstgjorda<br />

kroppsdelar för demonstration av<br />

halsband eller armband. En huvudform<br />

(master mold) tillverkas med hjälp av denna<br />

modell genom elektroformning. Denna<br />

huvudform används för att tillverka ett<br />

antal rotationsgjutna modeller, som behövs<br />

för att framta formarna för en masstillverkning.<br />

Modellerna kan till exempel bestå av<br />

tjockväggig styv pvc, som kan förstärkas<br />

genom att fyllas med gjutharts. Eftersom<br />

det rör sig om en dubbelkopiering måste<br />

man ta hänsyn till dubbel krympning då<br />

man tillverkar den ursprungliga huvudmodellen.<br />

FÖ R TI LLVERKNING AV inredningar till bilar<br />

och andra produkter utgår man från en<br />

huvudmodell, som byggs av laminerat trä<br />

och fi nslipats. På modellens yta häftas en<br />

fi lm med till exempel läderartat mönster<br />

och skarvarna utjämnas. Därefter gjuts ett<br />

negativ av silikongummi som avlägsnas<br />

från modellen.<br />

Silikonnegativet, som är något<br />

sladdrigt, upp-<br />

backas av en<br />

foto: dusan jankovic/shutterstock<br />

Fixturer<br />

Bearbetning från A–Ö<br />

gjutplast på utsidan. Beroende på formens<br />

komplexitet kan man åstadkomma upp till<br />

tio modeller av en silikonkavitet uppbackad<br />

med epoxi eller polyester. Modellerna,<br />

som görs ledande med silver beläggs med<br />

Ni/Cu för framtagning av formskalen.<br />

För att montera gjutformarna behövs det<br />

i allmänhet kraftiga fi xturer för montering<br />

i maskinen och fastspänning för att förebygga<br />

skevhet.<br />

Fixturdelarna löds (svetsas eller hårdlöds)<br />

mot formskalet och kan påverka värmeöverföringen<br />

vid uppvärmning av formen.<br />

Om formens vägg blir tjockare i lödstället<br />

blir formskalet lokalt varmare, vilket leder<br />

till att produkten blir lokalt tjockare.<br />

Värmekapaciteten måste hållas så låg som<br />

möjligt i lödställen och därför väljs vinklade<br />

profi ler, perforerad plåt et cetera, som<br />

fi xturkomponenter.<br />

De fogas till formen där en temperaturförhöjning<br />

gör minsta skada.<br />

Med hjälp av det elektroformade<br />

skalet som form kan man<br />

massproducera intrikata produkter<br />

till ytterst fi na toleran<strong>se</strong>r<br />

till exempel plastlin<strong>se</strong>r, grammofonskivor<br />

och cd-skivor.<br />

plastforum 7 2006 200 2006<br />

57

Bearbetning från A–Ö<br />

Detaljens utformning<br />

Inledningsvis tar man hänsyn till att formen<br />

ska öppnas och slutas kring produkten.<br />

Den billigaste lösningen är i så fall en<br />

tvådelad form med ett delningsplan. För<br />

priskänsliga produkter används så gott<br />

som alltid tvådelade formar. Om konstruktionen<br />

kräver fl er formdelar ökar antalet<br />

delningsplan och därmed underhållskostnader<br />

på grund av nötning och skäggbildning.<br />

Problemen kan reduceras om man inför<br />

generösa radier och undviker skarpa<br />

hörn och skarpa kanter i anslutning till<br />

delningsplanen. Vertikala delningsplan<br />

undviks. För slutning och öppning av formen<br />

införs system till exempel gångjärn<br />

för att minska skador i delningarna.<br />

D ET Ä R A LLTI D SVÅ RT att åstadkomma en<br />

plan yta. För att undvika skevhet kan man<br />

konstruera konkav yta hos formen för att<br />

kompen<strong>se</strong>ra skevheten. Konkaviteten är<br />

svår att uppskatta men det går i många fall<br />

att ersätta planet med en vågig yta som<br />

fungerar som en yta förstärkt med ribbor.<br />

Ribbans höjd bör vara fyra gånger väggtjockleken<br />

och bredden minst fem gånger<br />

Skalgjutning (slush moulding)<br />

En teknik som påminner om rotationsgjutning<br />

är skalgjutning (slush moulding)<br />

En plastisol eller latexblandning hälls i en<br />

varm form så att den är helt fylld. Den del<br />

som inte stelnar genom gelning inom en<br />

viss tid hälls ut. Används plastisol gelar<br />

den till en önskvärd tjocklek efter en viss<br />

tid vid 130–175° C. Den kvarvarande beläggningen<br />

på insidan av formen stabili<strong>se</strong>ras<br />

genom ytterligare uppvärmning för att<br />

ge slutprodukten tillräcklig <strong>se</strong>ghet och<br />

styrka. Formen roterar inte vid skalgjutning<br />

enligt äldre teknik och används fortfarande<br />

vid tillverkning av konstfrukter,<br />

bollar och leksaker.<br />

SLUSHTE KNIKE N A NVÄ N DS i olika former vid<br />

tillverkning av inre strukturerade ytor i<br />

personbilars ”cock-pit” till exempel den<br />

yttre huden av en instrumentbrädan. For-<br />

58 plastforum 7 2006<br />

väggtjockleken. Rektangulärt formade ribbor<br />

med införda radier och släppvinklar<br />

ger en bättre förstyvning än rundare ribbor.<br />

Undvik skarpa hörn och inför generösa<br />

radier. Radier fördelar spänningar över ett<br />

bredare område och bidrar till produktens<br />

styrka. Minsta radie är beroende på material.<br />

För pvc och pe gäller 30°, för nylon<br />

20° och polykarbonat 45°. Vid för små radier<br />

sker överbryggning med material som<br />

krymper och ger porer. Släppvinklar införs<br />

vinkelrätt mot delningsplanet. De underlättar<br />

och reducerar skevning vid avformning<br />

i partier där produkten krympt mot<br />

formen.<br />

Som påpekats behövs ett hål för ventilation<br />

eller tryckutjämning i formarna. Hålets<br />

storlek är beroende av formens inre<br />

volym och radien ska vara cirka 1,5 centimeter<br />

per kubikmeter. För större produkter<br />

införs fl era ventilationshål.<br />

För parallella väggar i konstruktionen<br />

rekommenderas ett avstånd, som är fyra<br />

till fem gånger den aktuella väggtjockleken<br />

för att undvika överbryggning. Två<br />

väggar som kommer för nära varandra kan<br />

men är tillverkad genom elektroformning<br />

av nickel, som upphettas med varmluft eller<br />

varm olja. Formen fungerar som en<br />

balja, som täcks med ett skikt av pvc-pulver.<br />

Genom en viss rörel<strong>se</strong> täcks formytan<br />

fullständigt med ett sammanhängande<br />

pulverskikt. Överskottspulver avlägsnas.<br />

Vid fortsatt värmebehandling (gelning)<br />

sammansmälter pulverpartik-<br />

larna till en sluten hud. Formen<br />

kyls med saltat vatten och<br />

huden avformas för vidare bearbetning.<br />

Sluchtekniken utvecklas<br />

ständigt inom bilindustrin<br />

och förekommer i fl era<br />

former.<br />

Den kan utföras i två steg<br />

med en yttre hud av kompakt<br />

mjuk pvc följd av en cellulärt<br />

skikt av pvc. Den yttre huden<br />

emellertid bidra konstruktionens styrka<br />

genom sammansmältning (kiss-off).<br />

En av rotationsgjutningens fördelar är<br />

en jämn väggtjocklek, vilket uppnås då<br />

formväggen har en jämn temperatur.<br />

Väggtjockleken kan varieras något genom<br />

att ändra huvudaxelns rotationshastighet.<br />

Helst ska den hamna mellan 1,5 och 5 millimeter<br />

men kan uppgå till 20 millimeter.<br />

Används pvc kan den vara så tunn som 0,5<br />

millimeter.<br />

KO N STRU K TI O N E R som är öppna i ena änden<br />

som avfallsbehållare, erhålls genom<br />

att helt enkelt skära av en del av den slutna<br />

delen. Öppna ändar går också att åstadkomma<br />

genom att plugga in en termisk<br />

isolerad kropp, som plasten inte formas mot.<br />

Material tillförs vanligen formen då<br />

den är öppen. Om inte det fi nns plats för<br />

fyllning kan det ske genom en särskild<br />

öppning (fallbox) eller ventilationshålet.<br />

Öppningen kan även användas om formen<br />

är sluten. Via en ”drop box” kan man<br />

åstadkomma fl era lager av plast till exempel<br />

pe+cellplast+pe och införa olikfärgade<br />

plaster med olika effekter.<br />

kan också tillverkas genom skalgjutning<br />

av termoelaster. Termoelasterna kryomals<br />

för att få en tillräckligt fi n partikelstorlek.<br />

Mellan den yttre skalformade huden<br />

och en bärare av glasfi berarmerad termoplast<br />

av till exempel legeringarna (pc+abs)<br />

och (pbt+asa) införs vanligen halvhård<br />

cellulär polyuretan enligt fi gur 9.<br />

Figur 9: Tvärsnittet av en instrumentpanel<br />

till personbil.