EXTRUDERING: Systemen runt omkring del 2 - Plastnet.se

EXTRUDERING: Systemen runt omkring del 2 - Plastnet.se

EXTRUDERING: Systemen runt omkring del 2 - Plastnet.se

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

BEARBETNING FRÅN A TILL Ö<br />

Formblåsning<br />

■ Vid sträckblåsning utgår man från ett<br />

formblåst ämne medan formblåsning<br />

sker av extruderad slang. Formblåsning<br />

(extrusion blow moulding) är en relativt<br />

ung metod för tillverkning av hålkroppar<br />

av termoplaster. Tillämpningar är bränsletankar,<br />

ventilationskanaler, behållare,<br />

fl askor, surfi ngbrädor etc. PE-HD och<br />

PET är dominerande material när de gäller<br />

behållare och fl askor. Formblåsta paneler<br />

används även i möbler. Andra stora<br />

marknader är leksaker, dunkar och väskor<br />

av olika slag.<br />

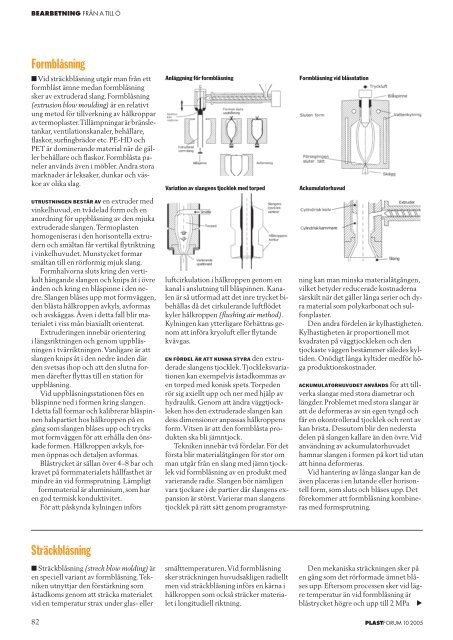

UTRUSTNINGEN BESTÅR AV en extruder med<br />

vinkelhuvud, en två<strong>del</strong>ad form och en<br />

anordning för uppblåsning av den mjuka<br />

extruderade slangen. Termoplasten<br />

homogeni<strong>se</strong>ras i den horisontella extrudern<br />

och smältan får vertikal fl ytriktning<br />

i vinkelhuvudet. Munstycket formar<br />

smältan till en rörformig mjuk slang.<br />

Formhalvorna sluts kring den vertikalt<br />

hängande slangen och knips åt i övre<br />

änden och kring en blåspinne i den nedre.<br />

Slangen blå<strong>se</strong>s upp mot formväggen,<br />

den blåsta hålkroppen avkyls, avformas<br />

och avskäggas. Även i detta fall blir materialet<br />

i viss mån biaxiallt orienterat.<br />

Extruderingen innebär orientering<br />

i längsriktningen och genom uppblåsningen<br />

i tvärriktningen. Vanligare är att<br />

slangen knips åt i den nedre änden där<br />

den svetsas ihop och att den slutna formen<br />

där efter fl yttas till en station för<br />

uppblåsning.<br />

Vid uppblåsningsstationen förs en<br />

blåspinne ned i formen kring slangen.<br />

I detta fall formar och kalibrerar blåspinnen<br />

halspartiet hos hålkroppen på en<br />

gång som slangen blå<strong>se</strong>s upp och trycks<br />

mot formväggen för att erhålla den önskade<br />

formen. Hålkroppen avkyls, formen<br />

öppnas och detaljen avformas.<br />

Blåstrycket är sällan över 4–8 bar och<br />

kravet på formmaterialets hållfasthet är<br />

mindre än vid formsprutning. Lämpligt<br />

formmaterial är aluminium, som har<br />

en god termisk konduktivitet.<br />

För att påskynda kylningen införs<br />

Sträckblåsning<br />

■ Sträckblåsning (strech blow molding) är<br />

en speciell variant av formblåsning. Tekniken<br />

utnyttjar den förstärkning som<br />

åstadkoms genom att sträcka materialet<br />

vid en temperatur strax under glas- eller<br />

Anläggning för formblåsning Formblåsning vid blåsstation<br />

Variation av slangens tjocklek med torped Ackumulatorhuvud<br />

luftcirkulation i hålkroppen genom en<br />

kanal i anslutning till blåspinnen. Kanalen<br />

är så utformad att det inre trycket bibehållas<br />

då det cirkulerande luftfl ödet<br />

kyler hålkroppen (fl ushing air method).<br />

Kylningen kan ytterligare förbättras genom<br />

att införa kryoluft eller fl ytande<br />

kvävgas.<br />

EN FÖRDEL ÄR ATT KUNNA STYRA den extruderade<br />

slangens tjocklek. Tjockleksvariationen<br />

kan exempelvis åstadkommas av<br />

en torped med konisk spets. Torpeden<br />

rör sig axiellt upp och ner med hjälp av<br />

hydraulik. Genom att ändra väggtjockleken<br />

hos den extruderade slangen kan<br />

dess dimensioner anpassas hålkroppens<br />

form. Vit<strong>se</strong>n är att den formblåsta produkten<br />

ska bli jämntjock.<br />

Tekniken innebär två för<strong>del</strong>ar. För det<br />

första blir materialåtgången för stor om<br />

man utgår från en slang med jämn tjocklek<br />

vid formblåsning av en produkt med<br />

varierande radie. Slangen bör nämligen<br />

vara tjockare i de partier där slangens expansion<br />

är störst. Varierar man slangens<br />

tjocklek på rätt sätt genom programstyr-<br />

smälttemperaturen. Vid formblåsning<br />

sker sträckningen huvudsakligen radiellt<br />

men vid sträckblåsning införs en kärna i<br />

hålkroppen som också sträcker materialet<br />

i longitudiell riktning.<br />

ning kan man minska materialåtgången,<br />

vilket betyder reducerade kostnaderna<br />

särskilt när det gäller långa <strong>se</strong>rier och dyra<br />

material som polykarbonat och sulfonplaster.<br />

Den andra för<strong>del</strong>en är kylhastigheten.<br />

Kylhastigheten är proportionell mot<br />

kvadraten på väggtjockleken och den<br />

tjockaste väggen bestämmer således kyltiden.<br />

Onödigt långa kyltider medför höga<br />

produktionskostnader.<br />

ACKUMULATORHUVUDET ANVÄNDS för att tillverka<br />

slangar med stora diametrar och<br />

längder. Problemet med stora slangar är<br />

att de deformeras av sin egen tyngd och<br />

får en okontrollerad tjocklek och rent av<br />

kan brista. Dessutom blir den nedersta<br />

<strong>del</strong>en på slangen kallare än den övre. Vid<br />

användning av ackumulatorhuvudet<br />

hamnar slangen i formen på kort tid utan<br />

att hinna deformeras.<br />

Vid hantering av långa slangar kan de<br />

även placeras i en lutande eller horisontell<br />

form, som sluts och blå<strong>se</strong>s upp. Det<br />

förekommer att formblåsning kombineras<br />

med formsprutning.<br />

Den mekaniska sträckningen sker på<br />

en gång som det rörformade ämnet blå<strong>se</strong>s<br />

upp. Eftersom proces<strong>se</strong>n sker vid lägre<br />

temperatur än vid formblåsning är<br />

blåstrycket högre och upp till 2 MPa<br />

82 PLASTFORUM 10 2005

BEARBETNING FRÅN A TILL Ö<br />

Sträckblåsning (forts)<br />

(20 bar). I praktiken är det nödvändigt<br />

att fi nna en kompromiss mellan den<br />

ideala sträcktemperaturen och pålagt<br />

tryck. De material som främst sträckblå<strong>se</strong>s<br />

är främst PET, PP och PVC.<br />

Den sträckblåsta produkten är uppbyggd<br />

av biaxiellt orienterade makromolekyler<br />

vilket leder till förhöjda egenskaper.<br />

Produkterna får högre styrka än vid<br />

formblåsning med hänsyn till väggtjockleken.<br />

Metoden leder även till andra för<strong>del</strong>ar<br />

som transparens (optiskt glasklart<br />

material), hög ytglans och bättre barriäregenskaper<br />

beroende på den plastkvalitet<br />

som bearbetas. Metoden tillåter<br />

emellertid endast tillverkning av produkter<br />

med rotationssymmetriska eller<br />

något ovala former.<br />

VID TILLVERKNING AV PET-FLASKOR formsprutas<br />

först ett ämne (preform), som har<br />

formen av ett provrör. Ämnet kyls så<br />

snabbt och effektivt att ämnet blir glasklart<br />

trots att polyestern är en <strong>del</strong>kristal-<br />

Extrudering av PTFE och UHMWPE<br />

■ PTFE och UHMWPE räknas som termoplaster<br />

men materialen har mycket<br />

höga smältviskositeter (10 10 Pa·s). De<br />

båda materialen kan ej bearbetas med<br />

konventionella smältproces<strong>se</strong>r. På <strong>se</strong>nare<br />

år har man emellertid genom att anpassa<br />

utrustningen och modifi erat polymeren<br />

kunnat bearbeta UHMWPE på ett relativt<br />

normalt sätt.<br />

När det gäller PTFE är man emellertid<br />

tvungen att ta till teknik som påminner<br />

om pulvermetallurgiska metoder,<br />

det vill säga pressning av legeringspulver<br />

till en grönkropp, som sintras vid högre<br />

temperatur.<br />

PTFE-pulver bearbetas därför genom<br />

formpressning eller extrudering av ett<br />

förkompakterat ämne, som därefter sintras<br />

och kyls långsamt till färdiga produkter.<br />

FÖR PTFE SKER SINTRINGEN över den kristallina<br />

smältpunkten 327° C men i praktiken<br />

är sintringstemperaturen mellan<br />

360° C och 400° C för att åstadkomma<br />

ett tillräckligt snabbt förlopp. För UHM-<br />

WPE ligger processtemperaturen mellan<br />

180° C och 200° C.<br />

PTFE-kornen har en storlek av 300<br />

till 600 mm. Då de pressas mot varandra<br />

uppstår god vidhäftning mellan kornen –<br />

lin plast. Genom formsprutningen uppnår<br />

man extremt goda toleran<strong>se</strong>r i den<br />

gängade förslutningzonen (calibrated<br />

neck), som inte ska blåsas upp. Denna<br />

typ av sträckblåsning grundar sig således<br />

inte på extrudering. I nästa steg sträckblå<strong>se</strong>s<br />

ämnet, vilket innebär att ämnet<br />

förlängs och makromolekylerna orienteras<br />

i längsriktningen. Vid blåsningen mot<br />

formväggen orienteras de i tvärriktningen<br />

och därmed är materialet i PET-fl askan<br />

biaxiellt orienterat.<br />

ÄMNET KAN TILLVERKAS integrerat eller<br />

i ett <strong>se</strong>parat steg då ämnet levereras till<br />

användare för uppblåsning och påfyllning<br />

av fl askan. I det första fallet sker<br />

formsprutning och sträckblåsning i samma<br />

maskin. I det andra fallet kyls det<br />

formsprutade ämnet till avformningsstemperaturen<br />

vid formsprutan varefter<br />

det uppvärms till sträcktemperaturen<br />

och uppblå<strong>se</strong>s i sträckblåsningsmaskinen.<br />

Energiåtgången är lägre vid den för-<br />

Schematisk anordning för extrudering av PTFE-rör<br />

en egenskap som också utnyttjas vid kalandrering<br />

och tillverkning av tejp.<br />

Vid extrudering förkomprimeras PT-<br />

FE-pulver med en stämpel (ram). Det<br />

förkomprimerade ämnet trycks genom<br />

en upphettad extrusionsprofi l, som ger<br />

den önskade profi len. Proces<strong>se</strong>n kallas<br />

på engelska ram extrusion eller sinter<br />

extrusion.<br />

FÖRKOMPRIMERINGEN ÄR I SIG en diskontinuerlig<br />

process tillverkningen övergår<br />

därefter i en kontinuerlig genom att individuella<br />

sat<strong>se</strong>r (”tabletter”) sintras<br />

ihop under värme och tryck till en stav.<br />

Det krävs mycket hög tryck vid extruderingen<br />

och utrustningen måste var utrustad<br />

därefter. Under inga förhållanden<br />

Principen för sträckblåsning<br />

ra metoden men utrustningen är mer<br />

komplicerad.<br />

Det går ej att tillverka en liknande fl aska<br />

av PBT eftersom PBT kristalli<strong>se</strong>rar<br />

mycket snabbare än PET. För att PET ska<br />

fungera som konstruktionsplast tillförs<br />

kärnbildare som påskyndar kristalltillväxten.<br />

Ämnen av PVC är svåra att tillverka<br />

genom formsprutning utan tillverkas genom<br />

formblåsning. De formblåsta ämnena<br />

sträckblå<strong>se</strong>s därefter på vanligt sätt.<br />

bör extrusionsprofi lens väggar vara tunnare<br />

än 6 mm.<br />

Eftersom PTFE är känslig för skjuvning<br />

kan för närvarande endast enklare<br />

profi ler som rör och stavar tillverkas av<br />

PTFE medan UHMWPE kan utföras i<br />

komplexa profi ler. Det är alltid möjligt<br />

att bearbeta UHMWPE i en utrustning<br />

som är anpassad till PTFE medan det<br />

motsatta ger ett dåligt resultat.<br />

ETT PTFE-RÖR TILLVERKAS på följande sätt.<br />

PTFE-pulver införs i utrymmet mellan<br />

extrusionsröret och en kärna via en do<strong>se</strong>ringsanordning<br />

och pressas med hjälp<br />

av en stämpel till en ring, som pressas<br />

nedåt för att ge plats åt nytt pulver.<br />

Stämpeln höjs och nytt pulver do<strong>se</strong>ras,<br />

som pressas till ytterligare en ring varefter<br />

proces<strong>se</strong>n upprepas.<br />

Pulvret komprimeras således satsvis<br />

av den av den upp- och nedgående stämpel<br />

och de på varandra formade ringarna<br />

förs succesivt in i extrusionsrörets sint<br />

I NÄSTA NUMMER: VARMFORMNING<br />

84 PLASTFORUM 10 2005