Partner - insidenr.se

Partner - insidenr.se

Partner - insidenr.se

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

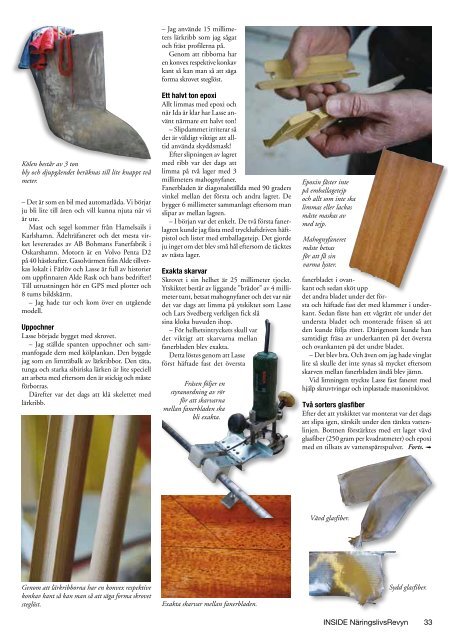

Kölen består av 3 ton<br />

bly och djupgåendet beräknas till lite knappt två<br />

meter.<br />

– Det är som en bil med automatlåda. Vi börjar<br />

ju bli lite till åren och vill kunna njuta när vi<br />

är ute.<br />

Mast och <strong>se</strong>gel kommer från Hamelsails i<br />

Karlshamn. Ädelträfaneret och det mesta virket<br />

levererades av AB Bohmans Fanerfabrik i<br />

Oskarshamn. Motorn är en Volvo Penta D2<br />

på 40 hästkrafter. Gasolvärmen från Alde tillverkas<br />

lokalt i Färlöv och Las<strong>se</strong> är full av historier<br />

om uppfinnaren Alde Rask och hans bedrifter!<br />

Till utrustningen hör en GPS med plotter och<br />

8 tums bildskärm.<br />

– Jag hade tur och kom över en utgående<br />

modell.<br />

Uppochner<br />

Las<strong>se</strong> började bygget med skrovet.<br />

– Jag ställde spanten uppochner och sammanfogade<br />

dem med kölplankan. Den byggde<br />

jag som en limträbalk av lärkribbor. Den täta,<br />

tunga och starka sibiriska lärken är lite speciell<br />

att arbeta med eftersom den är stickig och måste<br />

förborras.<br />

Därefter var det dags att klä skelettet med<br />

lärkribb.<br />

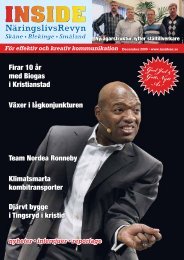

Genom att lärkribborna har en konvex respektive<br />

konkav kant så kan man så att säga forma skrovet<br />

steglöst.<br />

– Jag använde 15 millimeters<br />

lärkribb som jag sågat<br />

och fräst profilerna på.<br />

Genom att ribborna har<br />

en konvex respektive konkav<br />

kant så kan man så att säga<br />

forma skrovet steglöst.<br />

Ett halvt ton epoxi<br />

Allt limmas med epoxi och<br />

när Ida är klar har Las<strong>se</strong> använt<br />

närmare ett halvt ton!<br />

– Slipdammet irriterar så<br />

det är väldigt viktigt att alltid<br />

använda skyddsmask!<br />

Efter slipningen av lagret<br />

med ribb var det dags att<br />

limma på två lager med 3<br />

millimeters mahognyfaner.<br />

Fanerbladen är diagonalställda med 90 graders<br />

vinkel mellan det första och andra lagret. De<br />

bygger 6 millimeter sammanlagt eftersom man<br />

slipar av mellan lagren.<br />

– I början var det enkelt. De två första fanerlagren<br />

kunde jag fästa med tryckluftdriven häftpistol<br />

och lister med emballagetejp. Det gjorde<br />

ju inget om det blev små hål eftersom de täcktes<br />

av nästa lager.<br />

Exakta skarvar<br />

Skrovet i sin helhet är 25 millimeter tjockt.<br />

Ytskiktet består av liggande ”brädor” av 4 millimeter<br />

tunt, betsat mahognyfaner och det var när<br />

det var dags att limma på ytskiktet som Las<strong>se</strong><br />

och Lars Svedberg verkligen fick slå<br />

sina kloka huvuden ihop.<br />

– För helhetsintryckets skull var<br />

det viktigt att skarvarna mellan<br />

fanerbladen blev exakta.<br />

Detta löstes genom att Las<strong>se</strong><br />

först häftade fast det översta<br />

Frä<strong>se</strong>n följer en<br />

styranordning av rör<br />

för att skarvarna<br />

mellan fanerbladen ska<br />

bli exakta.<br />

Exakta skarvar mellan fanerbladen.<br />

Epoxin fäster inte<br />

på emballagetejp<br />

och allt som inte ska<br />

limmas eller lackas<br />

måste maskas av<br />

med tejp.<br />

Mahognyfaneret<br />

måste betsas<br />

för att få sin<br />

varma lyster.<br />

fanerbladet i ovankant<br />

och <strong>se</strong>dan sköt upp<br />

det andra bladet under det första<br />

och häftade fast det med klammer i underkant.<br />

Sedan fäste han ett vågrätt rör under det<br />

understa bladet och monterade frä<strong>se</strong>n så att<br />

den kunde följa röret. Därigenom kunde han<br />

samtidigt fräsa av underkanten på det översta<br />

och ovankanten på det undre bladet.<br />

– Det blev bra. Och även om jag hade vinglat<br />

lite så skulle det inte synas så mycket eftersom<br />

skarven mellan fanerbladen ändå blev jämn.<br />

Vid limningen tryckte Las<strong>se</strong> fast faneret med<br />

hjälp skruvtvingar och inplastade masonitskivor.<br />

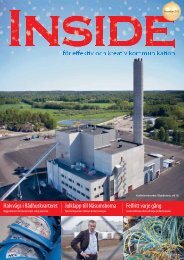

Två sorters glasfiber<br />

Efter det att ytskiktet var monterat var det dags<br />

att slipa igen, särskilt under den tänkta vattenlinjen.<br />

Bottnen förstärktes med ett lager vävd<br />

glasfiber (250 gram per kvadratmeter) och epoxi<br />

med en tillsats av vattenspärrspulver. Forts. ➟<br />

Vävd glasfiber.<br />

Sydd glasfiber.<br />

INSIDE NäringslivsRevyn<br />

33