9. ← ↑ → METODY PRODUKCJI PREFABRYKATÓW

9. ← ↑ → METODY PRODUKCJI PREFABRYKATÓW

9. ← ↑ → METODY PRODUKCJI PREFABRYKATÓW

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>9.</strong>1. Rodzaje zakładów prefabrykacji<br />

<strong>9.</strong> Metody produkcji prefabrykatów 1<br />

<strong>9.</strong> <br />

<strong>METODY</strong> <strong>PRODUKCJI</strong> <strong>PREFABRYKATÓW</strong><br />

Podstawową cechą prefabrykacji elementów jest ich wytwarzanie w wydzielonych zakładach typu fabrycznego,<br />

w mniejszym lub większym stopniu uniezależnionych od warunków klimatycznych.<br />

Tradycyjnie zakłady prefabrykacji betonowej dzieli się na trzy grupy:<br />

− zakłady przyobiektowe,<br />

− zakłady poligonowe,<br />

− stałe zakłady prefabrykacji, tzw. fabryki domów.<br />

Zakłady przyobiektowe powstają wówczas, gdy na placu budowy wytworzyć należy elementy trudne do<br />

wykonania metodą monolityczną. Bardzo często wykonywano w zakładach przyobiektowych ciężkie i<br />

wielkogabarytowe słupy hal przemysłowych, biegi schodowe, obudowy szybów windowych, wielowarstwowe<br />

ściany zewnętrzne. W takim przypadku korzysta się z typowego wyposażenia placu budowy (żuraw,<br />

betonownia, zbrojarnia, warsztat ciesielski) uzupełniając go o przenośną formę stendową dla wykonania<br />

określonego typu elementu. Przyobiektowa wytwórnia elementów funkcjonuje do czasu zakończenia<br />

budowy.<br />

Zakłady poligonowe zaliczane są do grupy zakładów półstałych przewidzianych do eksploatacji na okres<br />

3-6 lat. Na przełomie lat sześćdziesiątych i siedemdziesiątych XX wieku wybudowano w Poznaniu dwie<br />

wytwórnie poligonowe przeznaczone do produkcji elementów dla budowanych w ich sąsiedztwie osiedli<br />

Rataje i Winogrady. Wytwórnie takie lokalizuje się w centrum budowanego osiedla i wyposaża w niezbędny<br />

sprzęt i urządzenia do seryjnej produkcji elementów. Wydziela się budynki administracyjne, produkcyjne<br />

(zbrojarnia, warsztat mechaniczny, laboratorium badań betonów), węzły betoniarskie i kotłownie<br />

oraz poligony (na otwartej przestrzeni) z urządzeniami do produkcji określonych typów elementów. Obok<br />

poligonów lokalizowane są składowiska wyrobów gotowych i miejsca załadunku prefabrykatów na środki<br />

transportowe. W szczytowym okresie prefabrykacji elementów betonowych (lata 1975-1978) w Polsce<br />

funkcjonowało około 100 wytwórni.<br />

Po 1970 roku zaczęto w Polsce lokalizować:<br />

Stałe zakłady prefabrykacji nazywane potocznie fabrykami domów (dla potrzeb budownictwa mieszkaniowego)<br />

i fabrykami fabryk (dla potrzeb budownictwa przemysłowego). Są to zakłady typu przemysłowego,<br />

zlokalizowane w halach produkcyjnych, o masowej i wielkoseryjnej produkcji elementów dla konkretnych<br />

osiedli lub na skład. Przyjmowano zasadę, że wytwórnie stałe są lokalizowane w większych ośrodkach<br />

miejskich, najlepiej przy źródłach surowców wyjściowych, z możliwością zaopatrzenia w prefabrykaty<br />

danego rejonu kraju (np. PeKaBex dla Wielkopolski; Kokoszki dla Gdańska, Służewiec i Legionowo dla<br />

Warszawy itp.). Produkcja elementów jest całkowicie uniezależniona od warunków klimatycznych. Zblokowane<br />

w halach linie produkcyjne obejmują oddziały: form bateryjnych, produkcji potokowej, produkcji<br />

stanowiskowej, produkcji wyrobów z lastrico itp. Funkcjonują stałe wytwórnie produkcji mieszanki betonowej<br />

z zadaszonymi składnikami kruszyw, zbrojarnie, warsztaty renowacji form, laboratorium. Ponadto<br />

zakłady posiadają instalacje do przyspieszania dojrzewania betonu, sprężonego powietrza, pneumatyczne i<br />

taśmowe ciągi transportu mieszanki betonowej do urządzeń formujących. Zorganizowane są składowiska<br />

wyrobów gotowych z podziałem na sekcje składowania wydzielonych grup wyrobów. Trwałość tych zakładów<br />

określono na 30 lat. Wybudowano ich także około 100. Nastąpiło wcześniejsze zużycie moralne<br />

niż fizyczne.<br />

Józef Jasiczak - „Technologie budowlane II” 2003r. Alma Mater

<strong>9.</strong>2. Metody produkcji prefabrykatów<br />

Wyróżnia się trzy metody produkcji prefabrykatów:<br />

− metoda stendowa,<br />

− metoda potokowa,<br />

− metoda taśmowa.<br />

<strong>9.</strong> Metody produkcji prefabrykatów 2<br />

Składnikiem każdej z tych metod są następujące procesy:<br />

− rozformowanie (wyjęcie prefabrykatu z formy po osiągnięciu tzw. wytrzymałości rozformowania),<br />

− czyszczenie, składanie i pokrywanie formy preparatem antyadhezyjnym,<br />

− układanie zbrojenia w formie i profili kształtujących obrzeża i otwory w elemencie,<br />

− układanie mieszanki betonowej; przy ścianach wielowarstwowych z warstwą fakturową: układanie na<br />

dnie formy warstwy fakturowej, warstwy betonu, warstwy izolacji termicznej i górnej warstwy betonu,<br />

− poddanie prefabrykatu obróbce termicznej metodą opisaną w 11 rozdziale podręcznika.<br />

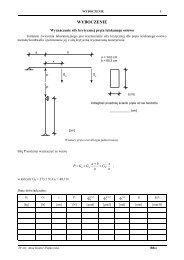

Schematy poszczególnych metod podano na rys. <strong>9.</strong>1, <strong>9.</strong>2 i <strong>9.</strong>3.<br />

Metoda stendowa - najstarsza metoda; polega ona na ustawieniu urządzenia formującego w hali lub na<br />

placu budowy w jednym miejscu (forma jest nieruchoma - standing). Obecnie stosuje się tą metodę przy<br />

produkcji dźwigarów mostowych, wcześniej przy produkcji elementów ściennych zewnętrznych, ocieplonych<br />

wełną mineralną lub styropianem z gotową fakturową zewnętrzną.<br />

Rys. <strong>9.</strong>1. Schemat formy stendowej. Część górna - przestrzeń formująca,<br />

część dolna - komora naparzalnicza<br />

Metoda potokowa - stosowana między innymi przy produkcji kostki brukowej. jest to ciąg przesuwających<br />

się podkładów ze stanowiska na stanowisko. Jest to tak zwany układ z wymuszeniem, tj. każda brygada<br />

musi wykonać swoją prace w swoim czasie, wynikającym z „postoju” podkładu na danym stanowisku.<br />

Podkłady z elementami układane są w komorze naparzalniczej.<br />

Procesy:<br />

rozformowywanie (R), czyszczenie (C), smarowanie (S), składanie (Sk), zbrojenie (Z), betonowanie (B), stanowiska rezerwowe<br />

(W), komory naparzalnicze, druga - aktualnie opróżniana, pierwsza - aktualnie napełniana.<br />

Rys. <strong>9.</strong>2. Schemat linii potokowej o podkładach jak na rys. <strong>9.</strong>10<br />

Józef Jasiczak - „Technologie budowlane II” 2003r. Alma Mater

<strong>9.</strong> Metody produkcji prefabrykatów 3<br />

Metoda taśmowa - cykl produkcyjny odbywa się na taśmie przesuwanej regularnie od 15 do 30 minut o<br />

jedno stanowisko robocze. Oznaczenia jak na rys. <strong>9.</strong>2.<br />

Rys. <strong>9.</strong>3. Metoda taśmowa z tunelem naparzalniczym. Długość tunelu uzależniona od czasu trwania<br />

obróbki termicznej. Najczęściej spotykana długość tunelu 50÷100 m.<br />

<strong>9.</strong>3. Elementy urządzeń formujących i przykłady form<br />

Na kolejnych rysunkach przedstawiono elementy form. Podano najprostsze formy oraz zasady kształtowania<br />

obrzeży i ich możliwości przemieszczania lub obrotu. Na rysunku <strong>9.</strong>7 pokazano widok z boku<br />

formy bateryjnej stendowej oraz jej elementy składowe (pojedyncze kasety, rys. <strong>9.</strong>8). Formy te służą do<br />

jednoczesnego wytwarzania, w pozycji pionowej, kilku lub kilkunastu elementów. Na rysunku <strong>9.</strong>10 pokazano<br />

konstrukcję podkładu formującego w metodzie potokowej, a na rys. <strong>9.</strong>11 schemat linii taśmowej do<br />

produkcji elementów ściennych, zewnętrznych.<br />

Rys. <strong>9.</strong>4<br />

Kształty poprzeczne przekrojów form do produkcji elementów płytowych (część nośna jest zakreskowana):<br />

a) forma nierozbieralna, b) forma częściowo rozbieralna z jednym blokiem odsuwanym,<br />

c) forma częściowo rozbieralna z jednym bokiem odchylanym, d) forma rozbieralna z<br />

dwoma blokami odchylanymi, e) forma z rozbieralnymi z odchylanymi bokami o zmniejszonej<br />

wysokości<br />

Józef Jasiczak - „Technologie budowlane II” 2003r. Alma Mater

<strong>9.</strong> Metody produkcji prefabrykatów 4<br />

Rys. <strong>9.</strong>5<br />

Kształty poprzecznych przekrojów form do produkcji elementów prętowych (część nośna jest zakreskowana):<br />

a) forma nierozbieralna, b) forma częściowo rozbieralna z jednym bokiem odchylanym,<br />

c) forma częściowo rozbieralna z jednym bokiem odejmowanym, d) forma rozbieralna z bokami<br />

odchylanymi, e) i f) formy rozbieralne o zmniejszonej wysokości boków i podniesionych zawiasach<br />

Rys. <strong>9.</strong>6<br />

Fragmenty przekrojów podkładów o skomplikowanym kształcie: a) z belkami nośnymi o przekroju<br />

otwartym i pojedynczym poszyciu, b) z belkami o przekroju otwartym i podwójnym poszyciu, c) z<br />

belkami nośnymi o profilu zamkniętym i pojedynczym poszyciu, d) z belkami o przekroju zamkniętym<br />

i podwójnym poszyciu<br />

Rys. <strong>9.</strong>7<br />

Forma bateryjna o konstrukcji podstawowej złożonej z ram i belek w przestrzennym układzie zamkniętym<br />

:1- amortyzator, 2- dźwignie przegubowe, 3- zamknięta konstrukcja podstawowa, 4- kasety,<br />

5- dociskający dźwig hydrauliczny<br />

Józef Jasiczak - „Technologie budowlane II” 2003r. Alma Mater

<strong>9.</strong> Metody produkcji prefabrykatów 5<br />

Rys. <strong>9.</strong>8<br />

Konstrukcja wiotkich ścianek rozdzielających:<br />

1-wspornik, 2- wibrator, 3- bloki formujące, 4- stabilizatory<br />

Rys. <strong>9.</strong>9<br />

Niskie boki formy o profilu otwartym i zawiasowym połączeniu z podkładem: a) z góry giętym profilem<br />

kątowym i dolnym płaskownikiem usztywniającym, b) z górnym i dolnym kątownikiem walcowanym,<br />

c) z ceownika i kątownika walcowanego<br />

Józef Jasiczak - „Technologie budowlane II” 2003r. Alma Mater

<strong>9.</strong> Metody produkcji prefabrykatów 6<br />

Rys. <strong>9.</strong>10<br />

Konstrukcja podkładu formy dla zewnętrznych wielkopłytowych elementów ściennych dla budownictwa<br />

mieszkaniowego : 1-belki skrzynkowe z ceowników 18, 2- żebra usztywniające z płaskowników<br />

100x8mm, 3- zaczep do napędu w linii potokowej, 4- urządzenie do ustawiania formy na<br />

obrotnicy, 5- detale do mocowania formy na wywrotnicy, 6- elementy podporowe do ustawienia<br />

formy na sterowanych automatycznie wspornikach komór przyspieszonego dojrzewania, 7- koła<br />

jezdne<br />

Rys. <strong>9.</strong>11<br />

Przykłady linii o produkcji taśmowej<br />

Józef Jasiczak - „Technologie budowlane II” 2003r. Alma Mater