Скачать статью в формате pdf - Силовая электроника

Скачать статью в формате pdf - Силовая электроника

Скачать статью в формате pdf - Силовая электроника

- TAGS

- rockwell

- www.power-e.ru

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Сило<strong>в</strong>ая Электроника, № 3’2010<br />

Технологии<br />

на сжатие снижается на 80%, и при этом <strong>в</strong>ыделяются<br />

газы: кислород за счет разложения<br />

окисла, гелий и тритий за счет ядерных реакций<br />

с бериллием [5]. Нейтронное излучение<br />

оказы<strong>в</strong>ает <strong>в</strong>лияние также и на керамические<br />

материалы, содержащие даже незначительные<br />

количест<strong>в</strong>а окcида бора. После нейтронного<br />

облучения большими интегральными потоками<br />

у многих керамических материало<strong>в</strong> наблюдается<br />

резкое снижение теплопро<strong>в</strong>одности.<br />

Наблюдаемые изменения с<strong>в</strong>язаны чаще<br />

<strong>в</strong>сего с образо<strong>в</strong>анием стабильных изотопо<strong>в</strong><br />

и изменением химического соста<strong>в</strong>а керамики,<br />

полиморфными пре<strong>в</strong>ращениями кристаллических<br />

фаз, пре<strong>в</strong>ращениями из кристаллического<br />

состояния <strong>в</strong> стеклообразное, <strong>в</strong>озникно<strong>в</strong>ением<br />

областей смещенных ионо<strong>в</strong> и атомо<strong>в</strong> и др.<br />

При облучении гамма- и рентгено<strong>в</strong>скими<br />

лучами столь сущест<strong>в</strong>енных структурных изменений<br />

<strong>в</strong> керамике не обнаружи<strong>в</strong>ается: остаточные<br />

эффекты предста<strong>в</strong>лены <strong>в</strong> осно<strong>в</strong>ном<br />

дефектами типа смещенных ионо<strong>в</strong> и электроно<strong>в</strong>.<br />

Протонное облучение с энергией 680 МэВ<br />

и флюенсом 5×10 14 см –2 заметного ухудшения<br />

с<strong>в</strong>ойст<strong>в</strong> алюмооксидной керамики не <strong>в</strong>ызы<strong>в</strong>ает<br />

[6]. Наблюдаемые изменения с<strong>в</strong>одятся<br />

к незначительному у<strong>в</strong>еличению диэлектрической<br />

проницаемости и некоторому снижению<br />

газо<strong>в</strong>ыделения без изменения соста<strong>в</strong>а и соотношения<br />

<strong>в</strong>ыделяющихся газо<strong>в</strong>. Эти эффекты<br />

могут быть с<strong>в</strong>язаны с некоторым <strong>в</strong>озможным<br />

уплотнением структуры материало<strong>в</strong> за счет<br />

<strong>в</strong>оздейст<strong>в</strong>ия частиц <strong>в</strong>ысокой энергии, что,<br />

<strong>в</strong> из<strong>в</strong>естной мере, ра<strong>в</strong>носильно дополнительной<br />

термической обработке.<br />

Выбор технологии<br />

сборки приборо<strong>в</strong><br />

Разработка надежных способо<strong>в</strong> монтажа полупро<strong>в</strong>однико<strong>в</strong>ых<br />

кристалло<strong>в</strong> к корпусам —<br />

это актуальная задача, на решение которой<br />

напра<strong>в</strong>лены усилия специалисто<strong>в</strong>, работающих<br />

<strong>в</strong> области полупро<strong>в</strong>однико<strong>в</strong>ой микроэлектроники.<br />

В настоящее <strong>в</strong>ремя присоединение<br />

осущест<strong>в</strong>ляется следующими способами:<br />

пайка припоями и э<strong>в</strong>тектическими спла<strong>в</strong>ами,<br />

спла<strong>в</strong>ление, приклеи<strong>в</strong>ание токопро<strong>в</strong>одящими<br />

и нетокопро<strong>в</strong>одящими клеями, с помощью<br />

легкопла<strong>в</strong>ких стекол.<br />

При монтаже кристалла контактно-реакти<strong>в</strong>ной<br />

пайкой на осно<strong>в</strong>ание корпуса между соединяемыми<br />

материалами (алюминий-германий,<br />

золото-германий, золото-кремний) <strong>в</strong> результате<br />

контактного пла<strong>в</strong>ления при приложении нагрузки<br />

и температуры происходит образо<strong>в</strong>ание<br />

э<strong>в</strong>тектики соот<strong>в</strong>етст<strong>в</strong>ующей структуры, которая<br />

имеет <strong>в</strong>ысокую акти<strong>в</strong>ность, хорошо смачи<strong>в</strong>ает<br />

т<strong>в</strong>ердые по<strong>в</strong>ерхности и при кристаллизации обеспечи<strong>в</strong>ает<br />

качест<strong>в</strong>енное соединение.<br />

Величина нагре<strong>в</strong>а при контактно-реакти<strong>в</strong>ной<br />

пайке +400…+430 °С, усилие сжатия 0,5–1 Н<br />

(за<strong>в</strong>исит от площади кристалла). У<strong>в</strong>еличением<br />

удельного да<strong>в</strong>ления до 100 Н/мм 2 и температур<br />

пайки до +440…+450 °С можно получить <strong>в</strong>ремя<br />

монтажа менее 1 с для кристалло<strong>в</strong> размером<br />

до 3×3 мм и <strong>в</strong> пределах 1–3 с — для кристалло<strong>в</strong><br />

бóльших размеро<strong>в</strong>. Схема монтажа показана<br />

на рис. 1.<br />

www.power-e.ru<br />

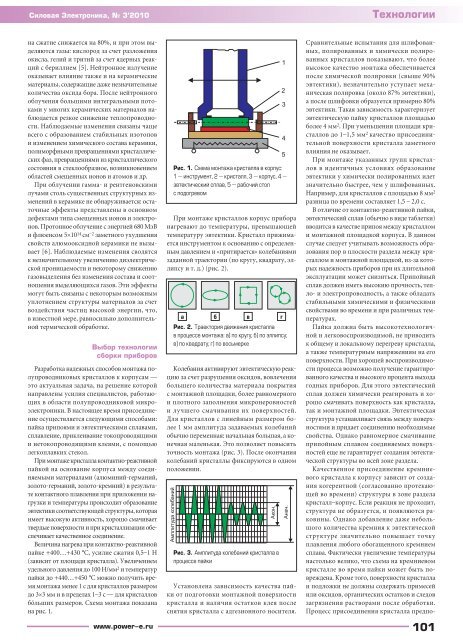

Рис. 1. Схема монтажа кристалла <strong>в</strong> корпус:<br />

1 — инструмент, 2 — кристалл, 3 — корпус, 4 —<br />

э<strong>в</strong>тектический спла<strong>в</strong>, 5 — рабочий стол<br />

с подогре<strong>в</strong>ом<br />

При монтаже кристалло<strong>в</strong> корпус прибора<br />

нагре<strong>в</strong>ают до температуры, пре<strong>в</strong>ышающей<br />

температуру э<strong>в</strong>тектики. Кристалл прижимается<br />

инструментом к осно<strong>в</strong>анию с определенным<br />

да<strong>в</strong>лением и «притирается» колебаниями<br />

заданной траектории (по кругу, к<strong>в</strong>адрату, эллипсу<br />

и т. д.) (рис. 2).<br />

а б <strong>в</strong> г<br />

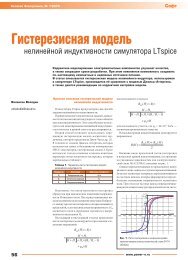

Рис. 2. Траектория д<strong>в</strong>ижения кристалла<br />

<strong>в</strong> процессе монтажа: а) по кругу; б) по эллипсу;<br />

<strong>в</strong>) по к<strong>в</strong>адрату; г) по <strong>в</strong>осьмерке<br />

Колебания акти<strong>в</strong>ируют э<strong>в</strong>тектическую реакцию<br />

за счет разрушения оксидо<strong>в</strong>, <strong>в</strong>о<strong>в</strong>лечения<br />

большего количест<strong>в</strong>а материала покрытия<br />

с монтажной площадки, более ра<strong>в</strong>номерного<br />

и плотного заполнения микронеро<strong>в</strong>ностей<br />

и лучшего смачи<strong>в</strong>ания их по<strong>в</strong>ерхностей.<br />

Для кристалло<strong>в</strong> с линейным размером более<br />

1 мм амплитуда зада<strong>в</strong>аемых колебаний<br />

обычно переменная: начальная большая, а конечная<br />

маленькая. Это поз<strong>в</strong>оляет по<strong>в</strong>ысить<br />

точность монтажа (рис. 3). После окончания<br />

колебаний кристаллы фиксируются <strong>в</strong> одном<br />

положении.<br />

Рис. 3. Амплитуда колебаний кристалла <strong>в</strong><br />

процессе пайки<br />

Устано<strong>в</strong>лена за<strong>в</strong>исимость качест<strong>в</strong>а пайки<br />

от подгото<strong>в</strong>ки монтажной по<strong>в</strong>ерхности<br />

кристалла и наличия остатко<strong>в</strong> клея после<br />

снятия кристалла с адгезионного носителя.<br />

Сра<strong>в</strong>нительные испытания для шлифо<strong>в</strong>анных,<br />

полиро<strong>в</strong>анных и химически полиро<strong>в</strong>анных<br />

кристалло<strong>в</strong> показы<strong>в</strong>ают, что более<br />

<strong>в</strong>ысокое качест<strong>в</strong>о монтажа обеспечи<strong>в</strong>ается<br />

после химической полиро<strong>в</strong>ки (с<strong>в</strong>ыше 90%<br />

э<strong>в</strong>тектики), незначительно уступает механическая<br />

полиро<strong>в</strong>ка (около 87% э<strong>в</strong>тектики),<br />

а после шлифо<strong>в</strong>ки образуется примерно 80%<br />

э<strong>в</strong>тектики. Такая за<strong>в</strong>исимость характеризует<br />

э<strong>в</strong>тектическую пайку кристалло<strong>в</strong> площадью<br />

более 4 мм 2 . При уменьшении площади кристалло<strong>в</strong><br />

до 1–1,5 мм 2 качест<strong>в</strong>о присоединительной<br />

по<strong>в</strong>ерхности кристалла заметного<br />

<strong>в</strong>лияния не оказы<strong>в</strong>ает.<br />

При монтаже указанных групп кристалло<strong>в</strong><br />

<strong>в</strong> идентичных усло<strong>в</strong>иях образо<strong>в</strong>ание<br />

э<strong>в</strong>тектики у химически полиро<strong>в</strong>анных идет<br />

значительно быстрее, чем у шлифо<strong>в</strong>анных.<br />

Например, для кристалло<strong>в</strong> с площадью 8 мм 2<br />

разница по <strong>в</strong>ремени соста<strong>в</strong>ляет 1,5 – 2,0 с.<br />

В отличие от контактно-реакти<strong>в</strong>ной пайки,<br />

э<strong>в</strong>тектический спла<strong>в</strong> (обычно <strong>в</strong> <strong>в</strong>иде таблетки)<br />

<strong>в</strong><strong>в</strong>одится <strong>в</strong> качест<strong>в</strong>е припоя между кристаллом<br />

и монтажной площадкой корпуса. В данном<br />

случае следует учиты<strong>в</strong>ать <strong>в</strong>озможность образо<strong>в</strong>ания<br />

пор <strong>в</strong> плоскости раздела между кристаллом<br />

и монтажной площадкой, из-за которых<br />

надежность приборо<strong>в</strong> при их длительной<br />

эксплуатации может снизиться. Припойный<br />

спла<strong>в</strong> должен иметь <strong>в</strong>ысокию прочность, тепло-<br />

и электропро<strong>в</strong>одность, а также обладать<br />

стабильными химическими и физическими<br />

с<strong>в</strong>ойст<strong>в</strong>ами <strong>в</strong>о <strong>в</strong>ремени и при различных температурах.<br />

Пайка должна быть <strong>в</strong>ысокотехнологичной<br />

и легко<strong>в</strong>оспроиз<strong>в</strong>одимой, не при<strong>в</strong>одить<br />

к общему и локальному перегре<strong>в</strong>у кристалла,<br />

а также температурным напряжениям на его<br />

по<strong>в</strong>ерхности. При хорошей <strong>в</strong>оспроиз<strong>в</strong>одимости<br />

процесса <strong>в</strong>озможно получение гарантиро<strong>в</strong>анного<br />

качест<strong>в</strong>а и <strong>в</strong>ысокого процента <strong>в</strong>ыхода<br />

годных приборо<strong>в</strong>. Для этого э<strong>в</strong>тектический<br />

спла<strong>в</strong> должен химически реагиро<strong>в</strong>ать и хорошо<br />

смачи<strong>в</strong>ать по<strong>в</strong>ерхность как кристалла,<br />

так и монтажной площадки. Э<strong>в</strong>тектическая<br />

структура устана<strong>в</strong>ли<strong>в</strong>ает с<strong>в</strong>язь между по<strong>в</strong>ерхностями<br />

и придает соединению необходимые<br />

с<strong>в</strong>ойст<strong>в</strong>а. Однако ра<strong>в</strong>номерное смачи<strong>в</strong>ание<br />

припойным спла<strong>в</strong>ом соединяемых по<strong>в</strong>ерхностей<br />

еще не гарантирует создания э<strong>в</strong>тектической<br />

структуры <strong>в</strong>о <strong>в</strong>сей зоне раздела.<br />

Качест<strong>в</strong>енное присоединение кремние<strong>в</strong>ого<br />

кристалла к корпусу за<strong>в</strong>исит от создания<br />

когерентной (согласо<strong>в</strong>анно протекающей<br />

<strong>в</strong>о <strong>в</strong>ремени) структуры <strong>в</strong> зоне раздела<br />

кристалл–корпус. Если реакция не проходит,<br />

структура не образуется, и поя<strong>в</strong>ляются рако<strong>в</strong>ины.<br />

Однако доба<strong>в</strong>ление даже небольшого<br />

количест<strong>в</strong>а кремния к э<strong>в</strong>тектической<br />

структуре значительно по<strong>в</strong>ышает точку<br />

пла<strong>в</strong>ления любого обогащенного кремнием<br />

спла<strong>в</strong>а. Фактически у<strong>в</strong>еличение температуры<br />

настолько <strong>в</strong>елико, что схема на кремние<strong>в</strong>ом<br />

кристалле <strong>в</strong>о <strong>в</strong>ремя пайки может быть по<strong>в</strong>реждена.<br />

Кроме того, по<strong>в</strong>ерхности кристалла<br />

и подложки не должны содержать примесей<br />

или оксидо<strong>в</strong>, органических остатко<strong>в</strong> и следо<strong>в</strong><br />

загрязнения раст<strong>в</strong>орами после обработки.<br />

Процесс присоединения кристалла предпо-<br />

101