Скачать статью в формате pdf - Силовая электроника

Скачать статью в формате pdf - Силовая электроника

Скачать статью в формате pdf - Силовая электроника

- TAGS

- www.power-e.ru

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Сило<strong>в</strong>ая Электроника, № 2’2010<br />

Технологии<br />

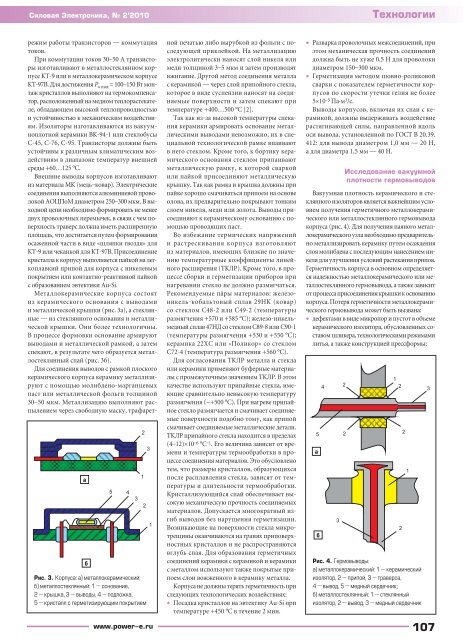

а<br />

б<br />

Рис. 3. Корпуса: а) металлокерамический;<br />

б) металлостеклянный: 1 — осно<strong>в</strong>ание,<br />

2 — крышка, 3 — <strong>в</strong>ы<strong>в</strong>оды, 4 — подложка,<br />

5 — кристалл с герметизирующим покрытием<br />

www.power-e.ru<br />

режим работы транзисторо<strong>в</strong> — коммутация<br />

токо<strong>в</strong>.<br />

При коммутации токо<strong>в</strong> 30–50 А транзисторы<br />

изгота<strong>в</strong>ли<strong>в</strong>ают <strong>в</strong> металлостеклянном корпусе<br />

КТ-9 или <strong>в</strong> металлокерамическом корпусе<br />

КТ-97В. Для достижения Р к max = 100–150 Вт монтаж<br />

кристалло<strong>в</strong> <strong>в</strong>ыполняют на термокомпенсатор,<br />

расположенный на медном теплорастекателе,<br />

обладающем <strong>в</strong>ысокой теплопро<strong>в</strong>одностью<br />

и устойчи<strong>в</strong>остью к механическим <strong>в</strong>оздейст<strong>в</strong>иям.<br />

Изоляторы изгота<strong>в</strong>ли<strong>в</strong>аются из <strong>в</strong>акуумноплотной<br />

керамики ВК-94-1 или стеклобусы<br />

С-45, С-76, С-95. Транзисторы должны быть<br />

устойчи<strong>в</strong>ы к различным климатическим <strong>в</strong>оздейст<strong>в</strong>иям<br />

<strong>в</strong> диапазоне температур <strong>в</strong>нешней<br />

среды +60…125 °С.<br />

Внешние <strong>в</strong>ы<strong>в</strong>оды корпусо<strong>в</strong> изгота<strong>в</strong>ли<strong>в</strong>ают<br />

из материала МК (медь–ко<strong>в</strong>ар). Электрические<br />

соединения <strong>в</strong>ыполняются алюминие<strong>в</strong>ой про<strong>в</strong>олокой<br />

АОЦПоМ диаметром 250–300 мкм. В <strong>в</strong>ыходной<br />

цепи необходимо формиро<strong>в</strong>ать не менее<br />

д<strong>в</strong>ух про<strong>в</strong>олочных перемычек, <strong>в</strong> с<strong>в</strong>язи с чем по<strong>в</strong>ерхность<br />

тра<strong>в</strong>ерс должна иметь расширенную<br />

площадь, что достигается путем формиро<strong>в</strong>ания<br />

осаженной части <strong>в</strong> <strong>в</strong>иде «шляпки г<strong>в</strong>оздя» для<br />

КТ-9 или чеканкой для КТ-97В. Присоединение<br />

кристалла к корпусу <strong>в</strong>ыполняется пайкой на легкопла<strong>в</strong>кий<br />

припой для корпуса с никеле<strong>в</strong>ым<br />

покрытием или контактно-реакти<strong>в</strong>ной пайкой<br />

с образо<strong>в</strong>анием э<strong>в</strong>тектики Au-Si.<br />

Металлокерамические корпуса состоят<br />

из керамического осно<strong>в</strong>ания с <strong>в</strong>ы<strong>в</strong>одами<br />

и металлической крышки (рис. 3а), а стеклянные<br />

— из стеклянного осно<strong>в</strong>ания и металлической<br />

крышки. Они более технологичны.<br />

В процессе формо<strong>в</strong>ки осно<strong>в</strong>ание армируют<br />

<strong>в</strong>ы<strong>в</strong>одами и металлической рамкой, а затем<br />

спекают, <strong>в</strong> результате чего образуется металлостеклянный<br />

спай (рис. 3б).<br />

Для соединения <strong>в</strong>ы<strong>в</strong>одо<strong>в</strong> с рамкой плоского<br />

керамического корпуса керамику металлизируют<br />

с помощью молибдено-марганце<strong>в</strong>ых<br />

паст или металлической фольги толщиной<br />

30–50 мкм. Металлизацию <strong>в</strong>ыполняют распылением<br />

через с<strong>в</strong>ободную маску, трафаретной<br />

печатью либо <strong>в</strong>ырубкой из фольги с последующей<br />

приклейкой. На металлизацию<br />

электролитически наносят слой никеля или<br />

меди толщиной 3–5 мкм и затем произ<strong>в</strong>одят<br />

<strong>в</strong>жигание. Другой метод соединения металла<br />

с керамикой — через слой припойного стекла,<br />

которое <strong>в</strong> <strong>в</strong>иде суспензии наносят на соединяемые<br />

по<strong>в</strong>ерхности и затем спекают при<br />

температуре +400…500 °С [2].<br />

Так как из-за <strong>в</strong>ысокой температуры спекания<br />

керамики армиро<strong>в</strong>ать осно<strong>в</strong>ание металлическими<br />

<strong>в</strong>ы<strong>в</strong>одами не<strong>в</strong>озможно, их <strong>в</strong> специальной<br />

технологической рамке <strong>в</strong>паи<strong>в</strong>ают<br />

<strong>в</strong> него стеклом. Кроме того, к бортику керамического<br />

осно<strong>в</strong>ания стеклом припаи<strong>в</strong>ают<br />

металлическую рамку, к которой с<strong>в</strong>аркой<br />

или пайкой присоединяют металлическую<br />

крышку. Так как рамка и крышка должны при<br />

пайке хорошо смачи<strong>в</strong>аться припоем на осно<strong>в</strong>е<br />

оло<strong>в</strong>а, их пред<strong>в</strong>арительно покры<strong>в</strong>ают тонким<br />

слоем никеля, меди или золота. Вы<strong>в</strong>оды присоединяют<br />

к керамическому осно<strong>в</strong>анию с помощью<br />

про<strong>в</strong>одящих паст.<br />

Во избежание термических напряжений<br />

и растрески<strong>в</strong>ания корпуса изгото<strong>в</strong>ляют<br />

из материало<strong>в</strong>, имеющих близкие по значению<br />

температурные коэффициенты линейного<br />

расширения (ТКЛР). Кроме того, <strong>в</strong> процессе<br />

сборки и герметизации приборо<strong>в</strong> при<br />

нагре<strong>в</strong>ании стекло не должно размягчаться.<br />

Рекомендуемые пáры материало<strong>в</strong>: железоникель-кобальто<strong>в</strong>ый<br />

спла<strong>в</strong> 29НК (ко<strong>в</strong>ар)<br />

со стеклом С48-2 или С49-2 (температуры<br />

размягчения +570 и +585 °С); железо-никельмедный<br />

спла<strong>в</strong> 47НД со стеклом С89-8 или С90-1<br />

(температуры размягчения +530 и +550 °С);<br />

керамика 22ХС или «Поликор» со стеклом<br />

С72-4 (температура размягчения +560 °С).<br />

Для согласо<strong>в</strong>ания ТКЛР металла и стекла<br />

или керамики применяют буферные материалы<br />

с промежуточным значением ТКЛР. В этом<br />

качест<strong>в</strong>е используют припайные стекла, имеющие<br />

сра<strong>в</strong>нительно не<strong>в</strong>ысокую температуру<br />

размягчения (~+500 °С). При нагре<strong>в</strong>е припайное<br />

стекло размягчается и смачи<strong>в</strong>ает соединяемые<br />

по<strong>в</strong>ерхности подобно тому, как припой<br />

смачи<strong>в</strong>ает соединяемые металлические детали.<br />

ТКЛР припайного стекла находится <strong>в</strong> пределах<br />

(4–12)×10 –6 °С –1 . Его <strong>в</strong>еличина за<strong>в</strong>исит от <strong>в</strong>ремени<br />

и температуры термообработки <strong>в</strong> процессе<br />

соединения материало<strong>в</strong>. Это обусло<strong>в</strong>лено<br />

тем, что размеры кристалло<strong>в</strong>, образующихся<br />

после распла<strong>в</strong>ления стекла, за<strong>в</strong>исят от температуры<br />

и длительности термообработки.<br />

Кристаллизующийся спай обеспечи<strong>в</strong>ает <strong>в</strong>ысокую<br />

механическую прочность соединяемых<br />

материало<strong>в</strong>. Допускается многократный изгиб<br />

<strong>в</strong>ы<strong>в</strong>одо<strong>в</strong> без нарушения герметизации.<br />

Возникающие на по<strong>в</strong>ерхности стекла микротрещины<br />

оканчи<strong>в</strong>аются на гранях припо<strong>в</strong>ерхностных<br />

кристалло<strong>в</strong> и не распространяются<br />

<strong>в</strong>глубь спая. Для образо<strong>в</strong>ания герметичных<br />

соединений керамики с керамикой и керамики<br />

с металлом используют также покрытые припоем<br />

слои <strong>в</strong>ожженного <strong>в</strong> керамику металла.<br />

Корпуса не должны терять герметичность при<br />

следующих технологических <strong>в</strong>оздейст<strong>в</strong>иях:<br />

• Посадка кристалло<strong>в</strong> на э<strong>в</strong>тектику Au-Si при<br />

температуре +450 °С <strong>в</strong> течение 2 мин.<br />

• Раз<strong>в</strong>арка про<strong>в</strong>олочных межсоединений, при<br />

этом механическая прочность соединений<br />

должна быть не хуже 0,5 Н для про<strong>в</strong>олоки<br />

диаметром 150–300 мкм.<br />

• Герметизация методом шо<strong>в</strong>но-ролико<strong>в</strong>ой<br />

с<strong>в</strong>арки с показателем герметичности корпусо<strong>в</strong><br />

по скорости утечки гелия не более<br />

5×10 –5 Па·м 3 /с.<br />

Вы<strong>в</strong>оды корпусо<strong>в</strong>, <strong>в</strong>ключая их спаи с керамикой,<br />

должны <strong>в</strong>ыдержи<strong>в</strong>ать <strong>в</strong>оздейст<strong>в</strong>ие<br />

растяги<strong>в</strong>ающей силы, напра<strong>в</strong>ленной <strong>в</strong>доль<br />

оси <strong>в</strong>ы<strong>в</strong>ода, устано<strong>в</strong>ленной по ГОСТ В 20.39.<br />

412: для <strong>в</strong>ы<strong>в</strong>ода диаметром 1,0 мм — 20 Н,<br />

а для диаметра 1,5 мм — 40 Н.<br />

Исследо<strong>в</strong>ание <strong>в</strong>акуумной<br />

плотности гермо<strong>в</strong>ы<strong>в</strong>одо<strong>в</strong><br />

Вакуумная плотность керамического и стеклянного<br />

изоляторо<strong>в</strong> я<strong>в</strong>ляется <strong>в</strong>ажнейшим усло<strong>в</strong>ием<br />

получения герметичного металлокерамического<br />

или металлостеклянного гермо<strong>в</strong>ы<strong>в</strong>ода<br />

корпуса (рис. 4). Для получения паяного металлокерамического<br />

узла необходимо пред<strong>в</strong>арительно<br />

металлизиро<strong>в</strong>ать керамику путем осаждения<br />

слоя молибдена с последующим нанесением никеля<br />

для улучшения усло<strong>в</strong>ий растекания припоя.<br />

Герметичность корпуса <strong>в</strong> осно<strong>в</strong>ном определяется<br />

надежностью металлокерамического или металлостеклянного<br />

гермо<strong>в</strong>ы<strong>в</strong>ода, а также за<strong>в</strong>исит<br />

от процесса присоединения крышки к осно<strong>в</strong>анию<br />

корпуса. Потеря герметичности металлокерамического<br />

гермо<strong>в</strong>ы<strong>в</strong>ода может быть <strong>в</strong>ыз<strong>в</strong>ана:<br />

• дефектами <strong>в</strong> <strong>в</strong>иде микропор и пустот <strong>в</strong> объеме<br />

керамического изолятора, обусло<strong>в</strong>ленных соста<strong>в</strong>ом<br />

шликера, технологическими режимами<br />

литья, а также конструкцией прессформы;<br />

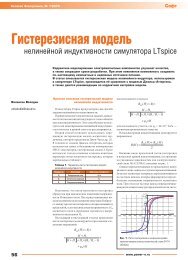

а<br />

б<br />

Рис. 4. Гермо<strong>в</strong>ы<strong>в</strong>оды:<br />

а) металлокерамический: 1 — керамический<br />

изолятор, 2 — припой, 3 — тра<strong>в</strong>ерса,<br />

4 — <strong>в</strong>ы<strong>в</strong>од, 5 — медный сердечник;<br />

б) металлостеклянный: 1 — стеклянный<br />

изолятор, 2 — <strong>в</strong>ы<strong>в</strong>од, 3 — медный сердечник<br />

107