Zpracování vlnitých lepenek - Svět tisku

Zpracování vlnitých lepenek - Svět tisku

Zpracování vlnitých lepenek - Svět tisku

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

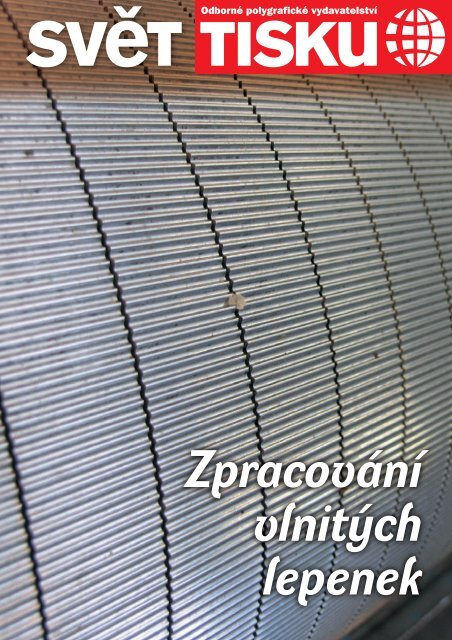

<strong>Zpracování</strong><br />

<strong>vlnitých</strong><br />

<strong>lepenek</strong>

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

Obsah<br />

1. Hladké a vlnité lepenky – nejrozšířenější obalové materiály<br />

2. Výroba <strong>vlnitých</strong> <strong>lepenek</strong><br />

3. Potisk <strong>vlnitých</strong> <strong>lepenek</strong><br />

4. Zařízení na provádění výseku <strong>vlnitých</strong> <strong>lepenek</strong><br />

5. Skládání, lepení a šití obalů z vlnité lepenky<br />

6. Speciality ve výrobě obalů z vlnité lepenky<br />

7. Automatický in-line proces výroby obalů z vlnité lepenky<br />

8. Výroba strojů na zpracování vlnité lepenky<br />

Vydavatel: Vydavatelství <strong>Svět</strong> <strong>tisku</strong>, spol. s r. o., Hollarovo nám. 11, 130 00 Praha 3, Česká republika,<br />

Adresa redakce: <strong>Svět</strong> <strong>tisku</strong>, Sazečská 560/8, 108 25 Praha 10, tel.: +420 266 021 531-2, fax: +420 266 021 533<br />

e-mail: redakce@svet<strong>tisku</strong>.cz, www.svet<strong>tisku</strong>.cz.<br />

Grafické zpracování: ’MACK’, e-mail: mack.studio@gmail.com<br />

¦ 1 ¦

ŘEŠENÍ PRO ZPRACOVÁNÍ<br />

A VÝROBU VLNITÉ LEPENKY<br />

FLEXOTISK:<br />

• formát 1,6 m, 1,7 m a 2,1 m<br />

• výkon až 12 000 archů/hod<br />

PLOCHÝ VÝSEK:<br />

• formát 1,6 m, 1,7 m a 2,1 m<br />

• výkon až 7 500 archů/hod<br />

SKLÁDAČKY- LEPIČKY:<br />

• formát 1,45 m až 3,5 m<br />

• moduly dle přání zakazníka<br />

DRO: FLEXOTISK + ROTAČNÍ VÝSEK<br />

• formát 2,4 m a 3,2 m<br />

• výkon až 11 000 archů/hod<br />

FFG: TISK, VÝSEK, SKLÁDÁNÍ<br />

A LEPENÍ/ŠITÍ<br />

• in-line proces<br />

• formát 0,6 m až 3,6 m<br />

• výkon až do 22 000 archů/hod<br />

FFG: TISK, VÝSEK, SKLÁDÁNÍ<br />

A LEPENÍ/ŠITÍ<br />

• formát 3,6 m až 5,5 m<br />

• výkon až 10 000 archů/hod.<br />

AUTOMATICKÉ A POLOAUTOMATICKÉ<br />

SKLÁDÁNÍ A ŠITÍ:<br />

• formát 3,6 m až 4,4 m<br />

RAPIDBOX: univerzální a mnohaúčelové<br />

zařízení typu boxmaker<br />

• formát neomezený<br />

• řešení pro malosériovou výrobu<br />

KAŠÍROVÁNÍ ARCH/ARCH<br />

• formát 1,65 m<br />

• flexibilita zpracování<br />

KAŠÍROVÁNÍ ROLE/ROLE<br />

NEBO ROLE/ARCH<br />

• výroba vlnité lepenky<br />

• kašírování: třívrstvá a pětivrstvá lepenka<br />

• vysoký výkon<br />

Bobst Group Central Europe s. r. o., Technická 2851/15, 616 00 Brno, Czech Republic<br />

tel. +420 541 19 13 11, fax +420 541 19 13 15, sales.cz@bobstgroup.com<br />

www.bobstgroup.com

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

Hladké a vlnité lepenky<br />

nejrozšířenější obalové materiály<br />

Míra roční spotřeby papíru na jednoho obyvatele je jedním z ukazatelů<br />

vyspělosti ekonomiky každého státu. Z hlediska způsobu použití<br />

můžeme papíry započítávané do této spotřeby rozdělit do tří skupin,<br />

na komunikační, hygienické a obalářské.<br />

Z celkové globální produkce papírů a <strong>lepenek</strong><br />

tvoří papíry, započítávané do komunikační<br />

skupiny, tedy jinak řečeno papíry určené pro<br />

tisk, rozmnožování a psaní, zhruba 50 %. Hygienické<br />

papíry označované také tissue, kam<br />

započítáváme například toaletní papíry nebo<br />

papírové kapesníčky a utěrky, se na celkové<br />

výrobě papíru podílejí 5–8 %. Z toho vyplývá,<br />

že podíl výroby papírů technických, určených<br />

především k výrobě obalů a obalových materiálů,<br />

například <strong>vlnitých</strong> <strong>lepenek</strong>, se pohybuje<br />

mezi 42–45 %. Tento základní poměr platící<br />

od počátku třetího tisíciletí se ale postupem<br />

času sice pomalu, avšak setrvale mění ve prospěch<br />

technických, tedy zejména obalářských<br />

papírů. Zásluhu na tom mají nové, neustále vylepšované<br />

druhy obalů a obalových prostředků<br />

na bázi papírů a <strong>lepenek</strong>, kam patří skládačková<br />

kartonáž, kartonáž z <strong>vlnitých</strong> <strong>lepenek</strong>, flexibilní<br />

obaly, nasávaná kartonáž, etikety nebo<br />

obaly ze zušlechťovaných kartonů typu „Tetra<br />

Pak“ apod. Významný podíl na tomto růstu má<br />

i trvalý tlak na výrobu obalových prostředků<br />

z obnovitelných zdrojů a recyklovatelných materiálů,<br />

což obalové materiály na bázi papíru<br />

bezezbytku splňují.<br />

Zvětšující se podíl obalových materiálů na bázi<br />

papíru na celkovém objemu spotřeby papíru<br />

znamená samozřejmě růst jejich výroby, tedy<br />

i po<strong>tisku</strong> a dokončujícího zpracování. Proto<br />

vznikla tato brožura obsahově zaměřená na výrobní<br />

workflow obalových materiálů a obalů<br />

na bázi papíru, tedy různých používaných zpracovatelských<br />

operací, a samozřejmě i strojů<br />

a zařízení, které jsou k tomu nezbytné.<br />

Ukázky obalové skládačkové kartonáže<br />

z hladkých <strong>lepenek</strong><br />

Než se ale začneme podrobněji zabývat nejvíce<br />

používanými papírovými obalovými materiály,<br />

což jsou nepochybně hladké a vlnité<br />

lepenky, měli bychom nejprve trochu konkretizovat,<br />

jaké hlavní a nejrozšířenější druhy obalů<br />

na bázi papíru vlastně existují.<br />

Obaly na bázi papíru<br />

K balení různých produktů začal být papír využíván<br />

až mnohem později než jako komunikační<br />

materiál, tedy k <strong>tisku</strong>. Zřejmě prvním využitím<br />

papíru jako obalového prostředku byly<br />

papírové etikety na láhve, na nichž byl obsah<br />

¦ 3 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

označován ještě ručním popisováním. Masovější<br />

využívání papíru pro obalové účely začalo<br />

být možné až po vynálezu papírenského stroje<br />

v roce 1799. Tento stroj totiž umožnil razantní<br />

zvýšení výroby až do té doby ručně čerpaného<br />

a tedy drahého papíru. Další velký rozvoj využívání<br />

papíru pro tyto účely začal po objevu<br />

možnosti výroby papírenské vlákniny ze dřeva<br />

v polovině 18. století, který papír dále podstatně<br />

zlevnil. Výhoda snadného po<strong>tisku</strong> papíru<br />

a obalů z něj vyrobených byla využívána<br />

průběžně. V současné době jsou obalové materiály<br />

a obaly na bázi papírů velice rozšířené<br />

ve všech kategoriích jejich možného užití.<br />

V posledních letech k tomu výrazně přispěl<br />

celosvětový trend návratu k obalům na bázi<br />

přírodních, snadno recyklovatelných surovin,<br />

takže se papírové obaly opět uplatňují například<br />

i při balení tekutin (obaly typu Tetra<br />

Pak, Combibloc nebo Pure-Pak), ale i jako kelímky<br />

a nápojové pohárky nebo v sortimentu<br />

sáčků, pytlů a odnosných tašek. V tradičních<br />

oblastech, jako jsou přepravní obaly, mají dominantní<br />

postavení obaly z vlnité lepenky<br />

s podílem přibližně 70 %, přičemž tento podíl<br />

průběžně ještě roste.<br />

V základním členění bychom mohli obaly z materiálů<br />

na bázi papíru rozdělit do pěti následujících<br />

skupin:<br />

• spotřebitelské obaly a obalové prostředky;<br />

• prodejní, výstavní a skupinové obaly<br />

a displeje;<br />

• přepravní, manipulační a technologické<br />

obaly;<br />

• obalové materiály;<br />

• etikety, uzávěry a ostatní pomocné obalové<br />

prostředky.<br />

V praxi se ale tyto uvedené kategorie občas<br />

překrývají, protože jeden druh obalu může plnit<br />

současně několik funkcí, což bývá typické<br />

například pro obaly z <strong>vlnitých</strong> <strong>lepenek</strong>, ale<br />

třeba i pro papírové pytle nebo skládačkové<br />

obaly. Proto pro naše účely použijeme jiné rozčlenění,<br />

jež bude našemu záměru více vyhovovat<br />

a zároveň zohledňuje i četnost využití<br />

těchto obalů v praxi.<br />

Do první skupiny bychom podle tohoto rozdělení<br />

zařadili vlnité lepenky a kartonáž, zhotovenou<br />

z tohoto materiálu. Vlnité lepenky mají<br />

výhodné obalově funkční vlastnosti, jako je<br />

schopnost tlumit nárazy a vibrační vlivy, a fixačně<br />

ochranné vlastnosti, to vše při dobré<br />

Skládačková lepenka z recyklu GT1 –<br />

struktura lepenky<br />

stabilitě a vzpěrové pevnosti. Použité obaly<br />

z <strong>vlnitých</strong> <strong>lepenek</strong> jsou plně recyklovatelné<br />

a podíl recyklovaných surovin v materiálech,<br />

používaných na výrobu vlnité lepenky dosahuje<br />

až 70 %. Stroje a zařízení používané v současné<br />

době při výrobě obalů z <strong>vlnitých</strong> <strong>lepenek</strong><br />

umožňují jejich dokonalý plnobarevný potisk<br />

a vysekávací technologie výrobu nejenom typových<br />

krabic nebo různých tvarově vysekávaných<br />

konstrukčních řešení pro mechanizované<br />

balicí systémy, ale i různých fixačních prvků<br />

baleného zboží, schopných plně nahradit nebo<br />

svými vlastnostmi i překonat podobné fixace<br />

zhotovené z pěněných polystyrénů nebo polyuretanů.<br />

Druhá velká a významná skupina obalů bývá<br />

běžně označována za „skládačkovou kartonáž“.<br />

Tento vžitý a obecně používaný termín<br />

¦ 4 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

ovšem plně nevystihuje celé spektrum potištěných<br />

skládatelných spotřebitelských obalů<br />

a přířezů vyráběných ze skládačkových, tedy<br />

takzvaně hladkých <strong>lepenek</strong> a kartonů. Do<br />

trojrozměrné podoby se tyto obaly dostávají<br />

buď jenom složením, nebo za pomoci<br />

sešívání, lepení nebo svařování (v případech<br />

zušlechtěných materiálů). V kategorii spotřebitelských<br />

obalů tvoří skládačková kartonáž<br />

velmi významnou skupinu. Disponuje totiž<br />

vhodnými ochranně funkčními vlastnostmi,<br />

její vizuálně komunikační a marketingové<br />

funkce jsou výrazným způsobem podpořeny<br />

možnostmi vysoce kvalitního po<strong>tisku</strong> a povrchového<br />

zušlechťování, a nezanedbatelná<br />

je i možnost mechanizovaného a automatizovaného<br />

ekonomicky efektivního balení. Ve<br />

srovnání s podobnými obaly zhotovenými<br />

z plastů jsou obaly ze skládačkových <strong>lepenek</strong><br />

vysoce ekologické, protože jsou plně recyklovatelné.<br />

Do třetí velké skupiny obalů, zhotovených z materiálů<br />

na bázi papíru, patří sáčky, pytle a odnosné<br />

tašky. Tato skupina takzvaných „měkkých“<br />

nebo také „flexibilních“ obalů zahrnuje<br />

širokou škálu výrobků od sáčků nejmenších<br />

velikostí v jednovrstvém provedení až po několikavrstvé<br />

přepravní pytle s nosností až 50 kg<br />

a papírové odnosné tašky v různých provedeních,<br />

vyrobené z různých druhů papíru. Všechny<br />

tyto obalové produkty se objevují ve stovkách<br />

druhů a zpracování a jejich podrobnější popis<br />

by byl pro naše účely zbytečný.<br />

Další dvě podstatně menší skupiny obalů<br />

na bázi papíru jsou takzvané „nasávané“<br />

obaly a vinutá kartonáž. Nasávané obaly jsou<br />

vyráběny na speciálních strojích nasáváním<br />

rozvlákněné papíroviny podtlakem do speciálních<br />

forem a následným vysušením. Jako<br />

naprosto typické příklady nasávaných obalů<br />

bychom zřejmě mohli uvést obecně známé<br />

proložky na vejce nebo spotřebitelská uzavíratelná<br />

balení vajec. Do vinuté kartonáže patří<br />

především výroba papírových trubic – dutinek,<br />

sloužících jako základ pro navíjení celého sortimentu<br />

výroby papíru, ale i dalších flexibilních<br />

médií, jako jsou například plastové fólie, tkaniny<br />

a podobné produkty. Tyto papírové trubice<br />

jsou ale také základem pro výrobu celé<br />

řady dalších produktů. Zhotovují se z nich například<br />

oválné krabice umožňující přepravu<br />

sypkých i tekutých materiálů, odnosné kbelíky<br />

nebo i objemné sudy.<br />

Bylo by velmi obtížné se podrobně zabývat<br />

všemi druhy obalů, obalových materiálů a prostředků,<br />

vyráběných na bázi papíru, neboť<br />

v navazujících kapitolách chceme věnovat pozornost<br />

především výrobě obalů zhotovovaných<br />

z <strong>vlnitých</strong> a hladkých <strong>lepenek</strong>. Nejdůležitější<br />

skupiny papírových obalů jsme stručně<br />

přiblížili v tomto výčtu, k těm ostatním alespoň<br />

uveďme, že i samostatné balicí papíry<br />

v potištěné i nepotištěné podobě mají v oblasti<br />

balení velmi významné postavení, podpořené<br />

velkými možnostmi úprav a zušlechtění<br />

jak povrchového, tak i ve hmotě, jako je například<br />

vrstvení kovovými fóliemi nebo plasty,<br />

nátěry, ražba apod. Na trhu se také můžeme<br />

běžně setkávat i s obaly vyrobenými z bednových<br />

<strong>lepenek</strong>, potahovanou kartonáží, lisovanými<br />

výrobky, a není možné pominout ani velice<br />

rychle a progresivně se rozvíjející oblast<br />

výroby etiket, které jsou specifickým segmentem<br />

obalářství.<br />

Vlnité lepenky<br />

Princip vlnité lepenky si nechal v roce 1871<br />

patentovat Američan Albert L. Jones jako<br />

„Zlepšení papíru pro obalové účely“, jak je<br />

uvedeno v patentním spise. Nápad to byl<br />

opravdu geniální, protože v současnosti existuje<br />

skutečně velmi málo druhů zboží, které by<br />

¦ 5 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

na své cestě od výrobce ke konečnému spotřebiteli<br />

nebylo chráněno transportním obalem<br />

z vlnité lepenky. Ovšem jak z technického výkresu<br />

ve zmíněném patentním spise vyplývá,<br />

A. L. Jones nepočítal s žádnou krycí vrstvou<br />

na vyztužení svého obalového materiálu a spokojil<br />

se jen se samotným zvlněným papírem.<br />

S myšlenkou zpevnit takto zvlněný papír přilepením<br />

jedné nebo dvou krycích vrstev z hladkého<br />

papíru přišel až o tři roky později další<br />

Vlna Výška Roztečná Faktor<br />

(mm) vzdálenost zvlnění<br />

(mm)<br />

O 0,30 1,25 1,14<br />

G 0,50 1,80 1,21<br />

F 0,75 2,40 1,22<br />

E 1,16 3,50 1,24<br />

B 2,50 6,60 1,31<br />

C 3,66 7,95 1,42<br />

A 4,45 8,66 1,53<br />

K 6,00 11,70 1,50<br />

D 7,50 14,96 1,48<br />

Američan Oliver Long. Základní princip výroby<br />

tohoto nejužívanějšího obalového materiálu<br />

se potom už od té doby prakticky nezměnil.<br />

Vlnitá lepenka vzniká na speciálních zvlňovacích<br />

strojích slepením hladkého a zvlněného<br />

papíru příslušných parametrů v počtu 2–7 vrstev.<br />

Její objemová hmotnost dosahuje v průměru<br />

140 kg/m³ při průměrné plošné hmotnosti<br />

530–550 g/m². Po svém vzniku začala<br />

vlnitá lepenka nahrazovat hladké plné lepenky<br />

ve srovnatelné tloušťce s objemovou hmotností<br />

kolem 700 kg/m³, takže se jí dařilo snižovat<br />

spotřebu těchto materiálů na jednu třetinu.<br />

Zvlněná vrstva je tvořena papírem označovaným<br />

Fluting. Ten je vyráběn buď z papíroviny<br />

se 100% podílem sběrového papíru, nebo<br />

z papíroviny obsahující polobuničinu. Fluting<br />

vyrobený ze 100 % sběrového papíru může být<br />

jedno- nebo dvouvrstvý, jeho plošná hmotnost<br />

se pohybuje v rozmezí od 90 do 180 g/m²<br />

a v Německu je označován jako Wellenstoff<br />

nebo Wellenpapier. Fluting s obchodním označením<br />

Semi-chemical corrugated medium je<br />

vyroben z polobuničiny NSSC (Neutral Sulfite<br />

Semi Chemical) především z listnatých dřevin<br />

například břízy, topolu, eukalyptu nebo dubu.<br />

Sběrového papíru může obsahovat nejvýš 35 %<br />

a jeho plošná hmotnost se obvykle pohybuje<br />

také v rozmezí 90–180 g/m².<br />

Krycí vrstvu <strong>vlnitých</strong> <strong>lepenek</strong> mohou tvořit<br />

různé papíry včetně papírů ofsetových, ale<br />

nejčastěji jsou (především z důvodu pevnosti)<br />

používány papíry označované jako Kraftliner<br />

a Testliner. Kraftliner, označovaný také jako<br />

Deckenpapier, liner nebo linerboard, je papír<br />

na krycí vrstvy <strong>vlnitých</strong> <strong>lepenek</strong>, vyrobený<br />

většinou z nebělené sulfátové buničiny s plošnou<br />

hmotností od 115 do 440 g/m², který<br />

běžně může obsahovat maximálně 20 % sběrového<br />

papíru. Vyrábí se jako jednovrstvý simplex<br />

nebo dvouvrstvý duplex. Na rozdíl od něj<br />

Testliner obsahuje 100 % sběrového papíru<br />

nižších jakostních tříd, jako je například smíšený<br />

sběr nebo použité obaly z obchodní sítě.<br />

Vyrábí se také v jednovrstvém nebo dvouvrstvém<br />

provedení, přičemž jeho lícová strana<br />

určená k po<strong>tisku</strong> bývá z estetických důvodů<br />

vyrobena z kvalitnějšího, tříděného sběrového<br />

papíru.<br />

Výroba vlnité lepenky a zvlňovací stroje budou<br />

tématem příštího článku z této série, takže<br />

nyní se už omezíme pouze na standardizované<br />

typy <strong>vlnitých</strong> <strong>lepenek</strong>, které jsou uvedeny v tabulce<br />

na předchozí straně.<br />

Pro úplnost uveďme, že běžně jsou vyráběny<br />

a v praxi používány typy F, E, B, C a A. Typ F<br />

¦ 6 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

bývá označován také jako minivlna a typ E jako<br />

mikrovlna. Výskyt <strong>vlnitých</strong> <strong>lepenek</strong> typů O, G,<br />

K a D, jejichž tloušťka by se vzhledem k použitému<br />

papírovému materiálu dala označit jako<br />

určitý extrém, je ve výrobě i praktickém využití<br />

velice sporadický. Naopak nová uplatnění<br />

na trhu nacházejí kombinace různých typů,<br />

jako například E/E, E/F nebo E/B.<br />

Hladké lepenky<br />

Zjednodušeně bychom je mohli charakterizovat<br />

tak, že pokud nabereme na papírenské síto<br />

větší množství, respektive tlustší vrstvu papíroviny<br />

horší kvality, vznikne lepenka. Tak jednoduché<br />

to samozřejmě není, ale kdysi se ruční<br />

výroba lepenky na tomto principu skutečně<br />

zakládala. V současnosti se hladká lepenka<br />

vyrábí podobným způsobem a na podobných<br />

strojích jako papír. Hlavní rozdíly spočívají jednak<br />

ve složení papíroviny jako suroviny a jednak<br />

v tom, že zatímco papír je převážně jednovrstvý,<br />

lepenka je složena ze dvou nebo více<br />

vrstev. Toho je při její výrobě možné dosáhnout<br />

dvěma způsoby. Pokud má papírenský stroj pásové<br />

rotační síto, ústí na ně postupně několik<br />

nátoků suroviny, přičemž každý z nich vytváří<br />

jednu vrstvu budoucí lepenky. Ve druhém případě<br />

mohou mít papírenské stroje i několik<br />

rotačních sít umístěných za sebou. Ta jsou ponořena<br />

v nádrži s papírovinou a na principu<br />

vnitřního podtlaku nasávají na svůj povrch<br />

vrstvu papíroviny. Ta je v průběhu otáčení<br />

předávána vždy na další válec, kde se spojuje<br />

s vrstvou nasátou tímto válcem, a výsledkem<br />

je opět několikavrstvá lepenka, přičemž počet<br />

vrstev je limitován počtem rotačních sítových<br />

válců.<br />

Tolik alespoň ve stručnosti o výrobě hladkých<br />

<strong>lepenek</strong>. A nyní pár slov k jejich kategorizaci.<br />

Pro usnadnění komunikace mezi výrobci, distributory,<br />

zpracovateli a konečnými odběrateli<br />

produktů z hladkých <strong>lepenek</strong> jsou jejich jednotlivé<br />

druhy a typy označovány kódy, skládajícími<br />

se ze dvou písmen, k nimž může být navíc<br />

přiřazena i číslice.<br />

První písmeno kódu označuje druh povrchové<br />

úpravy hladké lepenky. Písmenem U je označována<br />

lepenka s nenatíraným povrchem,<br />

písmenem A lepenka s povrchem natíraným<br />

poléváním a písmenem G lepenka s klasicky<br />

natíraným povrchem. Druhé písmeno označuje<br />

surovinu převládající ve hmotě hladké lepenky.<br />

Písmeno Z patří bělené chemicky zpracované<br />

buničině, písmeno N nebělené chemicky zpracované<br />

buničině, písmeno C mechanicky zpracované<br />

buničině, písmeno T označuje triplex<br />

a písmeno D duplex. Kvalita <strong>lepenek</strong> označených<br />

písmeny D a T je stejná, pouze hladká lepenka<br />

označená písmenem T obsahuje navíc<br />

nátěr spodní rubové strany.<br />

Jak už bylo zmíněno, může být ke dvěma písmenům<br />

v kódovém označení přiřazena ještě<br />

číslice. Tou je u všech typů hladkých <strong>lepenek</strong><br />

s výjimkou <strong>lepenek</strong> typu D označována barva<br />

jejich rubové strany: bílá barva má 1, krémová<br />

barva 2 a hnědá barva 4. U hladkých <strong>lepenek</strong><br />

typu D je touto číslicí označován jejich volumen.<br />

1 mají lepenky s volumenem větším<br />

nebo rovným 1,45 g/cm³, číslice 2 patří hladkým<br />

lepenkám, jejichž volumen se pohybuje<br />

v rozmezí od 1,3 do 1,45 g/cm³, a číslicí 3<br />

jsou označovány hladké lepenky s volumenem<br />

menším než 1,3 g/cm³.<br />

Na výrobu obalů skládačkové kartonáže se používají<br />

především natírané lepenky všech typů,<br />

které se od sebe navzájem liší převážně kvalitou<br />

– a proto i cenou. Výběr příslušného<br />

typu tedy záleží zejména na koncovém použití<br />

obalu a požadavcích na jeho potisk. V menší<br />

míře jsou ale na výrobu skládačkové kartonáže<br />

používány i nenatírané hladké lepenky<br />

UC1 a UC2.<br />

•<br />

¦ 7 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

Výroba<br />

<strong>vlnitých</strong> <strong>lepenek</strong><br />

Jak už bylo zmíněno, k nejpoužívanějším obalovým materiálům<br />

na bázi papíru patří vlnité lepenky. Jejich význam a spotřeba u nás<br />

neustále roste, neboť nejenže jsou obaly zhotovené z vlnité lepenky<br />

plně recyklovatelné, ale navíc podíl recyklovaných surovin v materiálech<br />

používaných při její výrobě dosahuje až 70 %.<br />

Oficiální definice pojmu je poněkud krkolomná,<br />

protože zní: „Vlnitá lepenka je lepenka<br />

z jedné nebo více vrstev vlnitého papíru, který<br />

je lepen mezi více vrstvami jiného papíru nebo<br />

lepenky.“ Proto bude srozumitelnější jednodušeji<br />

konstatovat, že vlnitá lepenka vzniká slepením<br />

hladkého a zvlněného papíru příslušných<br />

parametrů v počtu dvou až sedmi vrstev<br />

na speciálních strojích.<br />

První doložená zmínka o nápadu zvlňování<br />

papíru, dýhy nebo jiných materiálů pochází<br />

z britského patentu z roku 1856, kde je doslova<br />

uvedeno: „Tím, že jsou tyto materiály<br />

drážkovány, získávají velkou pevnost a tuhost,<br />

a jsou proto využitelné pro mnohostranné<br />

účely.“ Tento patent ale ještě k výrobě vlnité<br />

lepenky a jejímu využívání pro obalové účely<br />

nevedl. O to se zasloužil až o patnáct let později<br />

Američan Albert L. Jones, který si nechal<br />

v roce 1871 patentovat zvlněný papír jako obalový<br />

materiál. První továrna na výrobu vlnité<br />

lepenky v Evropě byla potom uvedena do provozu<br />

v Londýně roku 1883 a o tři roky později,<br />

v roce 1886, začal pracovat první zvlňovací<br />

stroj i na evropském kontinentu. Základní<br />

princip výroby tohoto materiálu, tedy zvlňování<br />

papíru mezi dvěma ocelovými válci s vyfrézovanými<br />

drážkami, se od té doby prakticky<br />

Část zvlňovací linky označovaná jako WetEnd.<br />

Úplně vzadu je kabina zakrývající zvlňovací<br />

Modul Facer, za ní dva odvíjecí stojany pro<br />

spodní a horní krycí papírovou vrstvu. Nad nimi<br />

je převáděcí most, na kterém vzniká zásoba<br />

dvouvrstvého polotovaru<br />

nezměnil. Určitých úprav ale doznala podoba<br />

vyráběného materiálu, neboť k původnímu zvlněnému<br />

papíru byla přilepena nejprve horní<br />

krycí vrstva a později i krycí vrstva spodní,<br />

čímž vznikla třívrstvá vlnitá lepenka. Později<br />

přibyly další zvlněné i krycí vrstvy, takže v současnosti<br />

se vlnitá lepenka vyrábí až ze sedmi<br />

vrstev výchozích materiálů. Přibyly rovněž<br />

další výšky a rozteče oblouků zvlněné vrstvy,<br />

které nyní charakterizují devět typů <strong>vlnitých</strong> <strong>lepenek</strong>.<br />

A samozřejmě největší množství úprav<br />

a změn zaznamenaly speciální zvlňovací stroje,<br />

¦ 8 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

bez nichž se výroba <strong>vlnitých</strong> <strong>lepenek</strong> neobejde.<br />

I jejich inovační vývoj silně ovlivnila digitalizace<br />

a obsahují dnes vysoký podíl automatizačních<br />

prvků. Ale než přejdeme k podrobnějšímu<br />

popisu zvlňovacího stroje a jednotlivých<br />

fází současné moderní výroby vlnité lepenky,<br />

zastavíme se alespoň krátce u surovin pro tuto<br />

výrobu nezbytných.<br />

Výchozí materiály<br />

pro výrobu vlnité lepenky<br />

Papíry, ze kterých se vlnité lepenky vyrábějí,<br />

jsou rozděleny do dvou základních skupin –<br />

na papíry vlnité a krycí. Z <strong>vlnitých</strong> papírů<br />

se vyrábí zvlněná vrstva lepenky, krycí papíry<br />

potom tvoří nezvlněné horní a spodní krycí<br />

vrstvy. Tloušťka těchto papírů je závislá na jejich<br />

plošné hmotnosti, pohybující se v rozmezí<br />

od 90 do 440 g/m², a kvalitě zpracování.<br />

Jako vlnité papíry jsou používány tři druhy.<br />

Je to jednak takzvaný Fluting, což je nebělený<br />

polobuničitý papír s minimálně 65% podílem<br />

primárních, tedy celulózových vláken.<br />

Dalším druhem je takzvaný Wellenstoff, vyráběný<br />

převážně z tříděného sběrového papíru.<br />

A konečně třetím druhem papíru pro zvlněnou<br />

vrstvu lepenky je Šedák, papír vyrobený<br />

ze směsi netříděného sběrového papíru, například<br />

z odpadů z tiskáren, odřezů knihařských<br />

<strong>lepenek</strong>, lepenkových dutinek apod. Tento<br />

druh papíru se při výrobě <strong>vlnitých</strong> <strong>lepenek</strong> používá<br />

také jako krycí vrstva, obvykle rubová.<br />

Dalšími dvěma druhy krycích papírů jsou<br />

Kraftliner, sulfátový buničitý papír v přírodní<br />

hnědé barvě nebo s bělenou lícovou vrstvou<br />

(white top) s minimálně 80% podílem primárních<br />

vláken, a Testliner, obvykle dvouvrstvý<br />

papír vyrobený z rozdílných vláknitých materiálů,<br />

přičemž jeho horní lícová vrstva může<br />

obsahovat kvalitativně vysoce hodnotný vláknitý<br />

materiál. Jeho pevnostní vlastnosti jsou<br />

definovány a garantovány. Vlnité i krycí papíry<br />

na výrobu vlnité lepenky jsou dodávány v rolích<br />

ve třech barvách povrchu – hnědé, mramorované<br />

a bílé.<br />

Mimo těchto základních materiálů jsou při výrobě<br />

vlnité lepenky používány i materiály pomocné,<br />

mezi něž patří především lepidlo, využívané<br />

ke slepení jednotlivých vrstev. Jeho<br />

základem je modifikovaný škrob, většinou<br />

Další část zvlňovacího stroje. Zcela vepředu<br />

je kašírovací modul LWR, ve kterém dochází<br />

k přilepení horní lícové krycí vrstvy, za ním<br />

následuje sušící stůl<br />

kukuřičný, do kterého jsou pro zvýšení pevnosti<br />

slepení za mokra přidávána podle speciální<br />

receptury různá aditiva, jako například<br />

louh sodný (NaOH), borax apod. Dalším pomocným<br />

materiálem jsou takzvané odtrhávací<br />

pásky. Některé speciální obaly z vlnité<br />

lepenky musejí totiž být opatřeny takovouto<br />

odtrhávací páskou, umožňující snadné a rovnoměrné<br />

odtržení části kartónu. Páska je vyrobena<br />

z plastové fólie, po jedné straně opatřené<br />

lepicí vrstvičkou, přičemž aplikace této pásky<br />

na rubovou stranu vyráběné vlnité lepenky<br />

se provádí přímo ve zvlňovacím stroji.<br />

Výroba vlnité lepenky<br />

Speciálním zařízením, pro výrobu vlnité lepenky<br />

nezbytným, je takzvaný zvlňovací stroj.<br />

Výrobou těchto zařízení se ve světě zabývá<br />

¦ 9 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

Postup při výrobě vlnité lepenky bychom mohli<br />

rozdělit do několika fází. Nejprve je to tvorba<br />

vlny, nanášení lepidla a přilepení první krycí<br />

vrstvy, takže vzniká dvouvrstvá jednostranná<br />

vlnitá lepenka. Další fází je kašírování druhé<br />

krycí vrstvy. Potom následuje proces vysušování,<br />

proces podélného a příčného řezání pásu<br />

vyrobené vlnité lepenky, a poslední fází je ukládání<br />

a stohování hotových přířezů. Konstrukce<br />

zvlňovacího stroje je proto řešena modulárně<br />

a je obrazně rozdělena do dvou částí, výrobcem<br />

označovaných jako WetEnd a DryEnd.<br />

Do části WetEnd, což v doslovném překladu<br />

znamená „mokrý konec“, patří odvíjecí stojany<br />

kotoučů papíru vybavené zařízením Splicer<br />

na automatické slepování pásů papíru bez<br />

nutnosti zastavení linky, kazetový zvlňovací<br />

modul, převáděcí most, předehřívací jednotka,<br />

kašírovací jednotka a sušicí stůl. Do části nazývané<br />

DryEnd, tedy „suchý konec“, je zařazeno<br />

zařízení na rotační střih, jednotka na podélné<br />

řezání a drážkování pásu lepenky, zařízení<br />

na příčné odřezávání jednotlivých archů a vykládací<br />

jednotka se stohovačem.<br />

Podélné rozřezávání pásu hotové lepenky pomocí<br />

nastavitelných rotujících talířových nožů<br />

pouze několik firem, například ve Spojených<br />

státech a v Japonsku. V tuzemských podnicích<br />

se můžeme setkat se zvlňovacími stroji<br />

z produkce německé společnosti BHS Corrugated,<br />

která je strategickým partnerem švýcarské<br />

skupiny Bobst Group, sdružující přední evropské<br />

výrobce strojů na následné zpracování<br />

<strong>vlnitých</strong> <strong>lepenek</strong>. Výrobkem této společnosti je<br />

i zvlňovací stroj umístěný ve výrobním závodě<br />

společnosti Model Obaly v Nymburku, který<br />

popíšeme v následujícím textu. Jedná se o zvlňovací<br />

linku na výrobu třívrstvé vlnité lepenky<br />

typu B, C a E.<br />

Od teorie ale nyní už přejdeme k praxi, to znamená<br />

k popisu zvlňovací linky, na které je vyráběna<br />

vlnitá lepenka v nymburském závodě<br />

společnosti Model Obaly. Ale dříve než začneme<br />

popisovat vlastní zvlňovací stroj, musíme<br />

se pár slovy zmínit o pomocném zařízení,<br />

bez něhož by se výroba na tomto stroji neobešla.<br />

Jedná se o automatickou varnu lepidla,<br />

ze které vede přímý rozvod připraveného lepidla<br />

k oběma lepicím modulům zvlňovacího<br />

stroje. Toto zařízení má tři nádrže: v první dochází<br />

ke smíchávání a vaření jednotlivých komponentů<br />

lepidla, další dvě jsou zásobní a z nich<br />

je hotové lepidlo už ve správné konzistenci přepouštěno<br />

do obou lepiček zvlňovací linky. Základní<br />

surovina pro výrobu lepidla, kukuřičný<br />

škrob dodávaný v suchém stavu, je šroubovým<br />

dopravníkem přepravována do varné nádrže,<br />

kde je smíchána s vodou a s aditivy podle speciální<br />

receptury. Dávkování aditiv probíhá automaticky<br />

podle programu, takže jsou vyloučeny<br />

případné nepřesnosti způsobené ručním<br />

dávkováním. Takto vzniklá směs je za stálého<br />

promíchávání zahřáta a výsledkem procesu je<br />

hotové speciální lepidlo, které je nejprve přepuštěno<br />

do zásobních nádrží, a odtud už je potrubím<br />

dopravováno do lepicích modulů.<br />

Odvíjení rolí vlnitého i krycích papírů tvořících<br />

třívrstvou lepenku se provádí z odvíjecích stojanů<br />

vybavených splicerem. Šíře těchto rolí<br />

¦ 10 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

může být až 2 500 mm, jejich hmotnost může<br />

dosáhnout až 3 000 kg a délka navinutého papíru<br />

v závislosti na jeho šířce a plošné hmotnosti<br />

až 10 kilometrů. Odvíjecí stojany jsou<br />

dvojramenné, odvíjení se uskutečňuje bezosově<br />

a nejpodstatnější jsou na těchto agregátech<br />

integrované vypínací válce a automatické<br />

brzdové systémy, zajišťující odvíjení pásu papíru<br />

při stejnoměrném pnutí i při velkých rychlostech.<br />

Jako první je v sestavě zvlňovací linky<br />

zařazen odvíjecí stojan vlnitého papíru. Za ním<br />

následuje Modul Facer – zařízení, ve kterém<br />

probíhá zvlňování pásu papíru. Je umístěno<br />

v uzavřené kabině, neboť při jeho provozu<br />

vzniká hluk cca 110 decibelů, takže je třeba jej<br />

od dalších částí výrobní haly zvukově odizolovat.<br />

Srdcem Modul Faceru je zvlňovací stolice,<br />

vážící s instalovanými zvlňovacími válci přibližně<br />

40 tun. Válce s vyfrézovanými drážkami<br />

jsou do ní upínány a jsou určující pro výrobu<br />

příslušného typu vlnité lepenky. Geometrie<br />

profilu těchto zvlňovacích válců a jejich bombáž<br />

má vliv na kvalitu vytvarování vlny i rychlost<br />

jeho průběhu, ovšem jedná se o záležitosti<br />

natolik složité, že se jimi nebudeme podrobněji<br />

zabývat, protože pro naše účely nejsou příliš<br />

podstatné. Zvlňovaný pás papíru je veden<br />

mezi těmito dvěma zevnitř párou vyhřívanými<br />

válci a při teplotě cca 180 °C a tlaku 60–70<br />

atmosfér je tvarován do příslušného typu vlny.<br />

Kazetový systém konstrukce zařízení Modul<br />

Facer umožňuje rychlou změnu profilu vlny,<br />

neboť soustava zvlňovacích válců je umístěna<br />

v kazetě, kterou je možné z modulu rychle vysunout<br />

a zasunout kazetu jinou, se zvlňovacími<br />

válci s odlišným profilem, přičemž takováto<br />

přestavba netrvá déle než tři minuty.<br />

Bezprostředně po vytvoření vln je na jejich<br />

hřbety pomocí nanášecích válců s rastrovanou<br />

strukturou povrchu aplikováno lepidlo. To<br />

vede k optimalizaci nánosu lepidla na vrcholy<br />

vln. Poté je zvlněný papír mírným tlakem přítlačných<br />

válců spojen s první, spodní krycí<br />

vrstvou papíru, odvíjeného z druhého dvouramenného<br />

stojanu, který je umístěn za kabinou<br />

Modul Faceru. Takto vzniklá dvouvrstvá<br />

lepenka je vedena přes převáděcí most ke kašírování.<br />

Na převáděcím mostu je vytvářena<br />

určitá „zásoba“ polotovaru, technologicky<br />

nutná k plynulosti kašírování horní lícové krycí<br />

vrstvy. Odvíjecí stojan horní krycí vrstvy papíru,<br />

na kterou může být prováděn potisk, je umístěn<br />

hned za odvíjecím stojanem spodní krycí<br />

vrstvy. Za ním následuje předehřívací jednotka,<br />

zařízení, v němž je při teplotě 180–200 °C<br />

upravována vlhkost jak dvouvrstvého poloto-<br />

Kartáče umístěné v několika řadách<br />

na výstupu z příčné řezačky. Zpomalují<br />

oddělené archy vlnité lepenky a zajišťují<br />

jejich ukládání do pravidelné šupiny<br />

varu, tak i horní krycí vrstvy papíru tak, aby<br />

měly pokud možno stejnou hodnotu. Odtud<br />

oba pásy společně vstupují do takzvané „malé<br />

lepičky“, což je kašírovací modul označovaný<br />

LWR, ve kterém dochází k přilepení horní<br />

krycí vrstvy na dvouvrstvou vlnitou lepenku.<br />

Za tímto modulem je v sestavě zvlňovací linky<br />

zařazen sušicí stůl. V délce přibližně 20 metrů<br />

je osazen ocelovými výhřevnými deskami<br />

a na pás už hotové třívrstvé lepenky při průchodu<br />

tímto modulem působí postupně teploty<br />

190/180/170 °C, při nichž dochází ke zgelovatění<br />

škrobového lepidla a tím k pevnému<br />

spojení jednotlivých vrstev papíru, a zároveň<br />

¦ 11 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

k vysušení hotového produktu. K výhřevným<br />

deskám je pás vlnité lepenky přitlačován speciálním<br />

kurtovým pásem z plastů, který zlepšuje<br />

odpařování obsažené vody. Za sušicím stolem<br />

následuje takzvaná „krátká řezačka“, v níž<br />

dochází k příčnému odsekávání jednotlivých<br />

částí pásu při změnách zakázky. Po tomto odseknutí<br />

dojde automaticky, na základě pokynu<br />

z velína, k rychlému přestavení jak podélného,<br />

chodu zvlňovacího stroje. Příčné řezání může<br />

probíhat paralelně ve dvou drahách, horní<br />

a dolní, a zajišťují je dva páry válců umístěných<br />

nad sebou, ve kterých jsou osazeny odsekávací<br />

nože. Délky příčného odřezu mohou být různé.<br />

Za touto řezačkou je připojeno vykládací zařízení.<br />

Na výstupu z řezacího zařízení jsou<br />

v několika řadách umístěny takzvané kartáče,<br />

jejichž funkcí je zpomalovat rozřezané archy<br />

vlnité lepenky, „vystřelované“ z řezačky, a zajišťovat<br />

jejich ukládání do pravidelné šupiny<br />

na dopravníku. Ten je přepravuje do odkládací<br />

části linky, kde jsou automaticky stohovány<br />

na palety. Odebírání plných palet za stohovačem<br />

probíhá poloautomaticky po válečkových<br />

drahách.<br />

Doprava nastohovaných archů vlnité lepenky<br />

po válečkových drahách a jejich ukládání<br />

na palety<br />

tak i příčného řezání. Pás vlnité lepenky potom<br />

pokračuje k dalším modulům, zajišťujícím jeho<br />

finální podélné i příčné řezání. Podélná řezačka<br />

plní dvě funkce. Pomocí nastavitelných rotujících<br />

talířových nožů zajišťuje podélné rozřezávání<br />

pásu lepenky na požadované šíře a podobným<br />

způsobem může probíhat i podélné<br />

drážkování tohoto pásu. Obvykle jsou prováděny<br />

dvě drážky na formát, přičemž archy určené<br />

k dalšímu zpracování tvarovým výsekem<br />

drážkovány nejsou. Nastavování rotujících talířových<br />

nožů i drážkovacích nástrojů probíhá<br />

automaticky. Navíc v tomto modulu dochází<br />

i k odřezávání, tedy v podstatě „začišťování“<br />

okrajů pásu třívrstvé lepenky.<br />

Příčná řezačka rozřezává pás vlnité lepenky<br />

v příčném směru, v pravém úhlu ke směru<br />

Každý modul v sestavě zvlňovací linky má samostatný<br />

ovládací panel, na jehož displeji jsou<br />

znázorněny všechny potřebné funkční parametry,<br />

jako je například momentální teplota<br />

atd., a na kterém může obsluhující pracovník<br />

provádět jejich případné úpravy. Celá linka je<br />

ale mimo to napojena na dálkové řízení a ovládání<br />

z velína, kde má hlavní strojmistr na několika<br />

obrazovkách pod kontrolou všechny<br />

jednotlivé části stroje v příslušných pracovních<br />

sekcích a odkud probíhá i programování<br />

celého tohoto zařízení.<br />

Maximální rychlost zvlňovacího stroje ve výrobním<br />

závodě společnosti Model Obaly<br />

v Nymburku je 300 metrů/min., ovšem jeho<br />

běžná produkční rychlost se pohybuje obvykle<br />

okolo 250 metrů/min., a při přestavbách<br />

linky ze zakázky na zakázku je třeba ji<br />

snížit na 150 metrů/min. Pracovní šířka je<br />

2 500 mm, takže maximální rozměr přířezů<br />

z vlnité trojvrstvé lepenky může být 2 500<br />

x 4 500 mm, a řezací zařízení integrovaná<br />

do linky umožňují rozřezání výstupního pásu<br />

na minimální rozměry 200 x 500 mm. •<br />

¦ 12 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

Potisk<br />

<strong>vlnitých</strong> <strong>lepenek</strong><br />

Vlnité lepenky jsou po všech stránkách ideálním a hlavně ekologickým<br />

obalovým materiálem. Doby, kdy obaly zhotovené z tohoto<br />

materiálu reprezentovaly bedny a krabice hnědé barvy nepříliš<br />

vábného vzhledu s jednobarevným, většinou černým potiskem, jsou<br />

však už dávno pryč.<br />

V současnosti tvoří lícovou vrstvu <strong>vlnitých</strong> <strong>lepenek</strong>,<br />

takzvané „linery“, většinou dvouvrstvé<br />

papíry s bělenou krycí vrstvou, a jejich potisk<br />

je polotónový a plnobarevný. Zkrátka i obaly<br />

vyrobené z <strong>vlnitých</strong> <strong>lepenek</strong> se podřizují neustále<br />

rostoucím požadavkům na zvyšování<br />

atraktivnosti vzhledu a kvality.<br />

Nepřímý potisk<br />

Existují v zásadě tři možnosti, jak dosáhnout<br />

kvalitního plnobarevného polotónového po<strong>tisku</strong><br />

archů vlnité lepenky určené k výrobě<br />

obalů. Jedna využívá techniku ofsetového <strong>tisku</strong>,<br />

další dvě techniku flexo<strong>tisku</strong>. Zdánlivě nejjednodušším<br />

(ale zároveň finančně nejnáročnějším)<br />

způsobem, jak dosáhnout nejkvalitnějšího<br />

výsledku, je na archovém ofsetovém stroji<br />

potisknout archy kvalitního natíraného papíru<br />

a ty potom na desky vlnité lepenky nakašírovat.<br />

Jedná se tedy o potisk nepřímý. Kvalita dosahovaná<br />

archovým ofsetovým tiskem je ve srovnání<br />

s flexotiskem vyšší, ale k <strong>tisku</strong> je třeba použít<br />

papír s vyšší plošnou hmotností, aby umožňoval<br />

bezproblémové následné kašírování na archy<br />

vlnité lepenky v plné ploše, dále je velikost<br />

potištěné plochy limitována formátem ofsetového<br />

stroje, na němž je potisk prováděn, a je<br />

také třeba mít k dispozici zařízení na kašírování<br />

papírových archů na vlnitou lepenku.<br />

Technologie ThimmColor<br />

Druhou možností je plnobarevný polotónový<br />

potisk lineru, tedy papíru používaného<br />

na krycí vrstvu vlnité lepenky, ještě před zahájením<br />

její vlastní výroby. Tento způsob, označovaný<br />

také jako pre-print (což samozřejmě<br />

nemá nic společného s předtiskovou přípravou<br />

– pre-pressem), umožňuje patentovaná<br />

technologie ThimmColor, využívající tiskový<br />

systém flexo-belt, který vyvinula německá<br />

obalářská společnost THIMM. Plnobarevný potisk<br />

lineru probíhá na speciálních rotačních<br />

kotoučových flexotiskových strojích. Flexotiskové<br />

štočky tvořící tiskovou formu ale nejsou<br />

nalepeny na desce upnuté na formový válec,<br />

jak je u flexotiskové techniky obvyklé, ani<br />

není využívána technologie sleevů. V systému<br />

ThimmColor jsou flexotiskové štočky nalepeny<br />

na flexibilní pás – belt, zhotovený z materiálu<br />

s minimální průtažností, jenž nahrazuje formový<br />

válec. To má dvě hlavní výhody. Jednak<br />

to umožňuje podstatným způsobem prodloužit<br />

tiskovou délku, takzvaný raport, který tak<br />

v tomto případě nezávisí na obvodu formového<br />

válce, ale na délce tohoto formového<br />

pásu. Druhou výhodou této technologie potom<br />

je skutečnost, že raport, tedy délku formového<br />

pásu, je možné předdefinovat, tedy stanovit<br />

podle konkrétní potřeby, protože rotační stroj<br />

¦ 13 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

má na každé tiskové jednotce nastavitelný<br />

napínací válec. Je samozřejmé, že i takto variabilní<br />

tisková délka má svoji horní hranici,<br />

ovšem ta je několikanásobně vyšší než raport,<br />

který umožňují běžně používané průměry formových<br />

válců flexotiskových rotaček.<br />

Technologie pre-printového po<strong>tisku</strong> Thimm Color<br />

byla velmi podrobně představena v článku<br />

v listopadovém čísle ročníku 2005 časopisu<br />

<strong>Svět</strong> <strong>tisku</strong>, takže toto stručné zopakování jejího<br />

základního principu bude pro orientaci v možnostech<br />

po<strong>tisku</strong> <strong>vlnitých</strong> <strong>lepenek</strong> dostatečné.<br />

Větší pozornost budeme nyní věnovat třetímu,<br />

nejrozšířenějšímu a nejčastěji používanému<br />

způsobu, kterým je přímý potisk archů <strong>vlnitých</strong><br />

<strong>lepenek</strong> flexotiskovou technikou.<br />

a navzájem se liší jednak materiálem, ze kterého<br />

je zhotovena tisková forma, a dále způsobem<br />

nanášení tiskové barvy na tuto formu.<br />

Flexotiskové stroje se dělí do tří základních<br />

skupin. V první jsou úzkoformátové kotoučové<br />

rotační stroje, využívané zejména k <strong>tisku</strong> etiket,<br />

do druhé jsou zařazovány flexotiskové rotačky<br />

s širokou dráhou potiskovaného média<br />

s centrálním tlakovým válcem (CI), používané<br />

při po<strong>tisku</strong> flexibilních obalových materiálů,<br />

Přímý potisk flexotiskem<br />

Vývoj techniky flexo<strong>tisku</strong> byl prakticky<br />

od svých počátků spjat s potiskem obalových<br />

materiálů. Proto probíhal souběžně s vývojem<br />

těchto materiálů a s růstem požadavků odběratelů<br />

na barevnost a kvalitu jejich po<strong>tisku</strong>.<br />

Tedy konkrétně od technicky nepříliš dokonalého<br />

jednobarevného po<strong>tisku</strong> obalových médií<br />

až k plnobarevnému polotónovému <strong>tisku</strong><br />

s vysokou kvalitou, v současné době se už<br />

přibližující kvalitě ofsetového <strong>tisku</strong>. Vývoj flexotiskových<br />

strojů samozřejmě zohledňoval<br />

i požadavky jejich uživatelů, tedy firem vyrábějících<br />

obaly, které spočívaly nejenom v průběžně<br />

se zvyšující kvalitě <strong>tisku</strong>, ale také v jednoduchosti<br />

a snadnosti obsluhy tiskových<br />

strojů, zkracování časů na tiskovou přípravu<br />

při změnách zakázek, vysoké produktivitě<br />

a spolehlivosti těchto tiskových strojů, a v neposlední<br />

řadě i v co nejrychlejší návratnosti<br />

vložených investic.<br />

V tomto úvodu bychom měli ještě pro úplnost<br />

zmínit, že flexotisková technika, podobně jako<br />

knihtisková, vychází z principu <strong>tisku</strong> z výšky<br />

Flexotisková rotačka na pre-printový<br />

potisk krycího lineru <strong>vlnitých</strong> <strong>lepenek</strong><br />

technologií ThimmColor<br />

a konečně do třetí patří flexotiskové stroje,<br />

určené k po<strong>tisku</strong> archů <strong>vlnitých</strong> <strong>lepenek</strong>. Ty<br />

se od strojů zařazovaných do předchozích<br />

dvou skupin odlišují například tím, že nepo<strong>tisku</strong>jí<br />

pás média, ale jednotlivé archy, nebo tím,<br />

že vlastní potisk média při jeho průchodu tiskovým<br />

strojem není realizován na jeho horní<br />

stranu, jako je tomu například u archového ofsetového<br />

<strong>tisku</strong>, ale naopak na stranu spodní.<br />

Nyní alespoň ve stručnosti popíšeme, jakými<br />

cestami se ubíral vývoj flexotiskové techniky<br />

v průběhu času. Pro úplnost ještě uveďme,<br />

že u flexotiskové techniky je tisková barva<br />

na tiskovou formu, tedy flexotiskový štoček,<br />

nanášena rastrovým válcem, takže množství<br />

takto nanesené barvy může být přesně definováno.<br />

První flexotiskové stroje ale byly vybaveny<br />

ještě barevnicí s otevřenou lázní. Tisková<br />

barva byla gumovým válcem, ponořeným<br />

¦ 14 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

do barevnice, nanášena na rastrový válec a tím<br />

přenášena na tiskový štoček. Teprve následujícím<br />

vývojovým krokem bylo použití negativní<br />

rakle, kterou byla přebytečná barva z rastrového<br />

aniloxového válce stírána a rakle na něm<br />

nechávala pouze takové její množství, jaké měl<br />

přenést. Vývoj ale pokračoval dál a vyvrcholil<br />

vybavením flexotiskového stroje raklovou komorou.<br />

To už se jednalo o uzavřený systém<br />

proudění tiskové barvy, mezi jehož přednosti<br />

je třeba započítat přesné množství přenesené<br />

tiskové barvy, možnost jeho automatického nastavování,<br />

malý objem cirkulující barvy, nebo<br />

podstatné omezení možnosti znečišťování<br />

tiskových barev papírovým prachem a jinými<br />

mechanickými nečistotami. A tento uzavřený<br />

systém zároveň usnadňuje výměny rastrových<br />

válců z boční strany tiskového stroje. Tímto<br />

systémem uzavřené raklové komory mohou<br />

být vybavovány i současné flexotiskové stroje,<br />

používané při po<strong>tisku</strong> archů <strong>vlnitých</strong> <strong>lepenek</strong>.<br />

Tento konstrukční princip je stále ještě využíván<br />

u některých typů strojů na potisk <strong>vlnitých</strong><br />

<strong>lepenek</strong>, takzvaných in-line strojů, čímž<br />

jsou míněny linky, u nichž na jejich tiskovou<br />

část přímo navazují zařízení na další operace<br />

dokončujícího zpracování archů <strong>vlnitých</strong> <strong>lepenek</strong>,<br />

tedy slottrování, výsek, skládání a lepení<br />

nebo šití drátem.<br />

Na tomto místě by bylo dobré zmínit, že stroje<br />

na potisk <strong>vlnitých</strong> <strong>lepenek</strong> jsou vyráběny<br />

ve dvou základních typech pro využití jednak<br />

v off-line a jednak v in-line procesu. Stroje<br />

pro off-line využití jsou určeny k vysoce kvalitnímu<br />

<strong>tisku</strong>, po němž následuje stohování<br />

potištěných archů vlnité lepenky a teprve<br />

pak jejich další zpracování. Stroje pro použití<br />

v in-line procesu jsou naopak vlastně výrobní<br />

linky, ve kterých bezprostředně po provedení<br />

po<strong>tisku</strong> následuje dokončující zpracování a vycházejí<br />

z nich už hotové obalové boxy.<br />

Určitým vývojem ale procházela i konstrukce<br />

flexotiskových strojů pro potisk archů <strong>vlnitých</strong><br />

<strong>lepenek</strong>. S nástupem vícebarevného<br />

<strong>tisku</strong> vznikla potřeba přidání tiskových jednotek<br />

pro jednotlivé barvy, což vyžadovalo změnit<br />

základní konstrukci těchto strojů takovým<br />

způsobem, aby na sebe jednotlivé tiskové moduly<br />

navzájem navazovaly, ale aby toto řešení<br />

zároveň pracovníkům obsluhy umožňovalo<br />

přístup k jednotlivým jednotkám při jejich<br />

mytí a výměně tiskových forem a rastrových<br />

válců. To se podařilo vyřešit systémem pohyblivých<br />

tiskových jednotek. Při provádění uvedených<br />

prací je možné jednotlivé tiskové moduly<br />

od sebe odsunout, aby bylo operátorovi<br />

umožněno vstoupit mezi ně a realizovat potřebné<br />

úkony. Po jejich ukončení je ale třeba<br />

celý tiskový stroj znovu uzavřít, tiskové jednotky<br />

„uzamknout“ v jejich základní poloze,<br />

a teprve potom je možné stroj znovu spustit.<br />

Ale vraťme se k vývoji konstrukce flexotiskových<br />

strojů pro potisk archů <strong>vlnitých</strong> <strong>lepenek</strong>.<br />

Dalším vývojovým krokem byla konstrukce<br />

s fixně upevněnými tiskovými jednotkami,<br />

umístěnými dále od sebe, s mezilehlými dopravníky<br />

archů. Přeprava archů mezi tiskovými<br />

moduly byla zajišťována ještě mechanickým<br />

způsobem, gumovými kolečky, které arch<br />

vlnité lepenky jednak tlačily a jednak táhly. Nevýhodou<br />

těchto dopravníků bylo zejména to,<br />

že docházelo k přímému styku koleček s potiskovanou<br />

plochou a tím i k rozmazávání barev,<br />

a dále skutečnost, že rychlost <strong>tisku</strong> a kvalita<br />

sou<strong>tisku</strong> barev byla omezena. Naopak výhoda<br />

spočívala v tom, že natištěná barva na arších<br />

měla v průběhu přepravy mezi tiskovými jednotkami<br />

více času na zasychání a oddálením<br />

tiskových modulů od sebe vznikl prostor pro<br />

instalaci sušicích zařízení. U tiskových strojů<br />

této konstrukce probíhal transport potisko-<br />

¦ 15 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

vaných archů strojem ve výšce okolo 150 cm,<br />

takže manipulační prostor obsluhy při mytí<br />

stroje a při výměně flexotiskových štočků<br />

a aniloxových válců byl nízký a nepohodlný.<br />

To vedlo jednak ke zvýšení přepravní dráhy potiskovaných<br />

archů strojem a jednak k mobilní<br />

konstrukci dopravníků, které mohly po zastavení<br />

stroje vyjet směrem vzhůru a vytvořily tak<br />

dostatek místa pro obsluhu, a po skončení potřebných<br />

prací opět sjely do své pracovní polohy.<br />

V současné době je dráha průchodu archů<br />

vlnité lepenky moderním flexotiskovým<br />

strojem ve výšce cca 2,25 m a je plně fixní.<br />

Dalším podstatným vylepšením dopravníků<br />

se stalo vakuové vedení potiskovaných archů<br />

strojem. Ty jsou podtlakem přisáty na své<br />

horní straně k transportním válečkům, které je<br />

provedou celým strojem, takže spodní potiskované<br />

strany archu se v průběhu celého průchodu<br />

dotýkají pouze tiskové formy. Vedení archu<br />

tedy probíhá v naprosté rovině a je možné<br />

potiskovat jeho celou plochu bez jakéhokoliv<br />

omezení. Velice jednoduchá je i instalace potřebných<br />

sušáků do stroje.<br />

Vývojem samozřejmě procházel i systém pohonu<br />

tiskových jednotek těchto strojů, který<br />

se posunul od rozvodu pohybu ozubenými<br />

koly přes centrální hřídel se šnekovým ozubením<br />

až k přímému pohonu jednotlivých<br />

modulů DC servomotory. Ty umožňují řízení<br />

rychlosti pohonu jednotlivých tiskových jednotek<br />

počítačem, jednoduché a rychlé korekce<br />

sou<strong>tisku</strong> barev i krátké časy na přestavbu<br />

stroje při změně zakázky; moderní flexotiskové<br />

stroje pro potisk archů vlnité lepenky<br />

disponují všemi přednostmi a výhodami, vyplývajícími<br />

z vysokého stupně jejich automatizace.<br />

Jejich produkční rychlost může dosahovat<br />

až 12 000 archů/hod. a řada nezbytných<br />

provozních operací, jako je například výměna<br />

rastrových válců v jednotlivých tiskových jednotkách<br />

nebo mytí raklové komory a flexotiskových<br />

štočků, je u nich už zajišťována automaticky.<br />

Za zmínku stojí ještě systém čištění archů vlnité<br />

lepenky před tiskem. Vlnitá lepenka je<br />

totiž substrát, ze kterého se při manipulaci<br />

uvolňuje prach z papíroviny. Ten vzniká už<br />

při její výrobě a částečně se udržuje na povrchu<br />

hotových archů. Pokud však chceme dosáhnout<br />

co nejkvalitnějšího po<strong>tisku</strong> těchto<br />

archů, je třeba zajistit, aby na jejich povrchu<br />

zůstalo před tiskem co nejméně znečisťujících<br />

mechanických částic. To je zajišťováno speciálním<br />

elektrostatickým systémem umístěným<br />

na konci nakladače a tímto způsobem shromážděný<br />

prach je odsáván výkonným vysavačem<br />

před vstupem archu do první tiskové jednotky.<br />

Vývojem prošly také systémy nakládání<br />

archů do těchto flexotiskových strojů, od mechanického<br />

způsobu podávání archů vlnité lepenky<br />

do stroje tlačnou hřídelí, k vakuovému<br />

podávání pomocí podtlakového nakládacího<br />

pásu. Jedná se vlastně o systém dvou vakuových<br />

nakládacích pásů, umístěných za sebou,<br />

ve kterém první pás podává jednotlivé archy<br />

ze stohu a druhý, s nezávislým pohonem, jim<br />

uděluje správnou rychlost a koriguje přesné<br />

naložení pro průchod tiskovým strojem a podává<br />

je přímo podtlakovému transportnímu<br />

systému stroje.<br />

Toto nové konstrukční řešení flexotiskových<br />

strojů pro potisk archů <strong>vlnitých</strong> <strong>lepenek</strong> umožňuje<br />

jejich jednoduché ovládání, automatické<br />

přestavování a nastavování jednotlivých parametrů,<br />

vysokou výslednou kvalitu <strong>tisku</strong>, snadný<br />

a pohodlný přístup obsluhy ke všem částem<br />

stroje a tím i jeho velmi jednoduchou a snadnou<br />

údržbu. Nejnovějším vylepšením potom je<br />

využití inspekčních a řídících kamerových systémů.<br />

Kamery jsou instalovány jak na začátku<br />

¦ 16 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

stroje za nakladačem, tak i na konci jeho tiskové<br />

části. Na vstupu kontrolují a řídí správné<br />

postavení přední hrany archu vůči linii první<br />

tiskové barvy a na konci tiskového stroje potom<br />

provádějí kontrolu přesnosti sou<strong>tisku</strong> barev<br />

a na základě získaných údajů dává řídící<br />

počítač systému pokyn k vyřazení nesprávně<br />

potištěných archů a pokyn k okamžité korekci<br />

na příslušné tiskové jednotce.<br />

Střední kategorie, tedy middle-level, je reprezentována<br />

tiskovým strojem Masterflex L,<br />

který je doporučován k využití v in-line procesu,<br />

tedy v přímém spojení s plochým výsekovým<br />

strojem. Maximální rychlost tohoto<br />

tiskového stroje byla snížena na 10 000 archů/hod.<br />

vzhledem k tomu, že nejvýkonnější<br />

zařízení na provádění plochého výseku<br />

mají maximální produkční rychlost 7 000 archů/hod.<br />

Jeho standardní vybavení je ale<br />

stejné, jaké má stroj Masterflex, včetně automatické<br />

výměny rastrových válců, nového<br />

systému automatického mytí a všech inspekčních<br />

a kontrolních systémů. Vyráběn je v šířkách<br />

170 a 210 cm.<br />

Flexotiskový stroj MasterFlex-L patřící<br />

do střední kategorie, určený především<br />

k využití v in-line procesu po<strong>tisku</strong><br />

<strong>Svět</strong>ově nejvýznamnějším výrobcem flexotiskových<br />

strojů na potisk archů vlnité lepenky je<br />

švýcarská společnost Bobst a další firmy z její<br />

skupiny. Výrobou těchto typů strojů nebo jejich<br />

tiskových jednotek se dále ještě zabývá<br />

jedna italská a jedna německá společnost<br />

a potom několik producentů v Asii a na Dálném<br />

východě. Ovšem kvalita strojů asijské<br />

provenience nedosahuje úrovně evropské produkce<br />

a ani po konstrukční stránce nepřinášejí<br />

nic nového.<br />

Společnost Bobst vyrábí tři kategorie těchto<br />

strojů. Úroveň high-level reprezentuje stroj<br />

Masterflex, schopný dosahovat nejvyšší kvality<br />

<strong>tisku</strong>, jehož produkční rychlost činí až 12 000<br />

archů/hod. Nejčastěji bývá využíván v off-line<br />

procesu po<strong>tisku</strong> archů <strong>vlnitých</strong> <strong>lepenek</strong> a vyrábí<br />

se v šířkách 160 a 200 cm.<br />

V nejjednodušším provedení je nabízen tiskový<br />

stroj Flexo 160 Vision z kategorie low-<br />

-level, vyráběný pouze v šířce 160 cm. Ovšem<br />

označení low-level je trochu zavádějící, protože<br />

do standardní konfigurace tohoto stroje<br />

je možné jako opci integrovat prakticky<br />

všechny automatizační prvky strojů Masterflex.<br />

Rychlost tohoto typu stroje je 5 500 archů/hod.,<br />

může být využíván v in-line i off-line<br />

procesu a je výrobcem doporučován pro zpracování<br />

menších objemů produkce obalů z vlnité<br />

lepenky, tedy pro firmy střední a menší<br />

velikosti.<br />

Dalšími výrobci flexotiskových strojů na potisk<br />

<strong>vlnitých</strong> <strong>lepenek</strong> jsou společnosti Martin a Rapidex<br />

patřící do skupiny Bobst Group. Ty vyrábějí<br />

in-line stroje, tedy kombinované tiskové<br />

stroje s integrovanými zařízeními pro dokončující<br />

zpracování. Také tyto stroje mohou mít,<br />

podobně jako stroje Bobst, stacionární tiskové<br />

moduly, vysokou dráhu potiskovaných archů,<br />

jejich podtlakový transport i všechny automatizační<br />

prvky. Firma Martin vyrábí in-line stroje<br />

do šíře 360 cm, firma Rapidex pokračuje v šířích<br />

450, 500 a 550 cm.<br />

•<br />

¦ 17 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

Zařízení<br />

na provádění výseku <strong>vlnitých</strong> <strong>lepenek</strong><br />

V minulém dílu našeho seriálu o obalech z <strong>vlnitých</strong> <strong>lepenek</strong> jsme<br />

se zabývali technikami a způsoby po<strong>tisku</strong> archů výchozího materiálu,<br />

tedy vlnité lepenky. Aby ale tyto obaly mohly získat svoji konečnou<br />

podobu, ať už se jedná o klasické krabice nebo složitější vícestěnné<br />

tvary, musejí projít potištěné archy vlnité lepenky několika<br />

fázemi dokončujícího zpracování.<br />

První z nich je fáze ořezávání nebo vysekávání,<br />

při které vznikne plochý přířez, z něhož je pak<br />

možné skládáním a případným následným lepením<br />

nebo šitím vytvořit finální obal. Na vstupu<br />

do této fáze dokončujícího zpracování obalů<br />

z vlnité lepenky je potištěná deska a výstupem<br />

je plochý výsek tvaru obalu připravený k dalšímu<br />

zpracování, pokud je zákazník vyžaduje.<br />

Existuje několik způsobů, jak tento plochý obalový<br />

přířez vytvořit. Pokud se jedná o malosériovou<br />

výrobu od jednoho do maximálně několika<br />

desítek kusů, je nejjednodušším a zároveň<br />

i nejrychlejším a nejlevnějším způsobem vyřezat<br />

tvar výseku obalů na řezacím plotru, který<br />

je sice omezen maximálním formátem, ale<br />

na druhou stranu umožňuje vyřezání i velice<br />

složitých tvarů. Tento způsob se používá jednak<br />

při navrhování obalů z vlnité lepenky, a také při<br />

jejich malosériové výrobě. Průmyslové způsoby<br />

výroby těchto přířezů existují tři. Nejjednodušším<br />

z nich je takzvané slotrování (z anglického<br />

slot = podélný zářez, výřez), což je vyřezávání<br />

tvaru obalového přířezu pomocí rotačních nožů<br />

nastavených na řezání a rylování v zařízení<br />

označovaném jako slotter. Toto zařízení bývá<br />

in-line zařazeno do konfigurace zpracovatelské<br />

linky a je používáno k vyřezávání ve směru<br />

chodu stroje těch základních, nejjednodušších<br />

tvarů obalových přířezů. K dosažení složitějších<br />

tvarů už musejí být použita výseková zařízení.<br />

Ta se rozdělují do dvou skupin, a to na stroje<br />

na rotační nebo plochý výsek.<br />

Ještě předtím, než budeme věnovat detailní<br />

pozornost každému z těchto dvou způsobů<br />

výsekových technologií, je třeba zdůraznit,<br />

že k provádění výseku jsou potřeba dvě základní<br />

součásti. Je to výseková matrice a výsekový<br />

stroj. Výseková matrice, respektive<br />

přesnost a dokonalost jejího zhotovení, rozhodujícím<br />

způsobem ovlivňuje finální kvalitu prováděného<br />

výseku, a typ výsekového zařízení,<br />

tedy použitá technologie vysekávání, by měl<br />

vycházet jednak z velikosti sérií vyráběných<br />

obalových přířezů, z tloušťky, tedy z plošné<br />

hmotnosti vysekávaných archů vlnité lepenky,<br />

a také ze složitosti vysekávaných tvarů.<br />

Výsekové matrice – nástroje<br />

U plochého i rotačního výseku jsou výsekové<br />

matrice nebo také formy založeny na shodném<br />

principu a skládají se ze stejných částí, tedy<br />

nosné desky zhotovené z dřevěného sendviče,<br />

jakéhosi speciálního typu překližky se specifickými<br />

vlastnostmi, protože musí být rozměrově<br />

co nejvíce stálá a odolávat vlivům vlhkosti<br />

¦ 18 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

a teploty. Vzhledem k tomu, že výrobci obalů<br />

používají výsekové formy z vlnité lepenky obvykle<br />

opakovaně, je velice důležitý i způsob jejich<br />

skladování v době, kdy nejsou používány.<br />

Druhou součástí výsekové formy jsou nástroje.<br />

Ty jsou upevněny v nosné desce a tvoří<br />

je vysekávací nože, které mají největší výšku,<br />

dále rylovací nože provádějící drážkování přířezu,<br />

a mohou to být i perforovací nože nebo<br />

nože se speciálním ozubením na prosekávání<br />

různých otvorů, jako jsou například větrací<br />

otvory nebo naseknuté otvory v odnosných<br />

uchách, z nichž jsou výplně vytlačeny až před<br />

finálním použitím obalů. Proces výroby vysekávacích<br />

forem je poměrně složitá záležitost,<br />

velice náročná na přesnost, a zabývají se jí<br />

specializované firmy, které tyto formy zhotovují<br />

z podkladů dodaných zpracovatelem<br />

obalů a nástroje vyrábějí buď klasickou mechanickou<br />

cestou, nebo moderní laserovou<br />

technologií.<br />

Výseková forma pro rotační výsek se tedy<br />

od rovinné formy pro výsek plochý odlišuje<br />

zejména svým válcovým tvarem, neboť je upínána<br />

na válec výsekové jednotky.<br />

Rotační výsek<br />

Jedná se o výsek probíhající v trojrozměrném<br />

prostoru, protože výseková forma připevněná<br />

na válci se v průběhu provádění výseku otáčí.<br />

Rotační výsekové jednotky jsou zásadně používány<br />

in-line zařazené ve zpracovatelských linkách,<br />

ve kterých je prvním výrobním krokem<br />

potisk archu vlnité lepenky a dalším může být<br />

přímo rotační výsekový modul, nebo mu může<br />

být předřazen ještě slotter. Obě tyto zpracovatelské<br />

jednotky potom zajišťují zhotovení plochého<br />

přířezu, ze kterého už může být skládáním<br />

vytvořena konečná podoba obalu.<br />

Jako protitlak k výsekové matrici je v rotačních<br />

výsekových jednotkách používán měkký anvilový<br />

válec (anvil je druh polyuretanu), do něhož<br />

se výsekové nože při provádění výseku<br />

zabořují. Rotační výsek je narozdíl od výseku<br />

plochého nepřetržitý proces, při kterém nedochází<br />

k zastavení vysekávaného archu, takže je<br />

velmi náročný na přesnost zhotovení výsekové<br />

formy i seřízení výsekového stroje. Jakákoliv<br />

nepřesnost v konstrukci výsekové formy se totiž<br />

projeví tak, že rejstřík <strong>tisku</strong> a provedeného<br />

výseku vykazují odchylky, jež potom v závislosti<br />

na konstrukci obalu mohou působit velké<br />

Plochý výsekový stroj Bobst SPO 160 A matic<br />

problémy při jeho následném skládání a dalším<br />

zpracování. Navíc u zařízení na rotační výsek<br />

jsou rylovací nože umístěné ve vysekávacích<br />

formách využívány nejenom k drážkování<br />

přířezů, ale zároveň zajišťují průchod vysekávaných<br />

archů vlnité lepenky strojem.<br />

V první, flexotiskové sekci zpracovatelské<br />

linky mohou být archy vedeny podtlakovými<br />

dopravníky, ale v modulech rotačního výseku<br />

přebírají jejich funkci rylovací nože výsekových<br />

forem. Proto musejí být zhotoveny s co<br />

největší přesností, aby arch lepenky správným<br />

způsobem protáhly až do dalších částí linky.<br />

Výměna vysekávacích forem u jednotek rotačního<br />

výseku trvá 15–20 minut v závislosti<br />

na způsobu uchycení těchto forem na válcích.<br />

Těchto způsobů existuje několik. Nejsložitější<br />

je způsob uchycení pomocí šroubů, kterých<br />

¦ 19 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

je několik a každý zvlášť se musí přesně dotahovat,<br />

ale jsou i způsoby jednodušší. Systém<br />

PosiLock užívaný firmou Martin je založen<br />

na tom, že výseková forma je na válec uchycena<br />

pomocí jakýchsi lišt, tedy vlastně obručí,<br />

Zpracovatelská linka Martin DRO 1628 NT<br />

se zařazeným rotačním výsekovým modulem<br />

a pneumaticky „uzamčena“ v pracovní pozici<br />

bez jakéhokoliv manuálního zásahu obsluhy<br />

zařízení. Dalším způsobem je systém Serapid,<br />

u něhož je (zjednodušeně řečeno) k uchycení<br />

výsekové formy v pracovní pozici využíván<br />

princip podtlaku.<br />

Další důležitou částí zpracovatelské linky,<br />

která je v podstatě součástí vysekávací jednotky<br />

a bezprostředně za ní následuje, je<br />

sekce, kde dochází k odlamování nežádoucích<br />

odpadových odřezů od finálního plochého přířezu<br />

budoucího obalu. U plochých výsekových<br />

strojů je tato sekce označována jako výlupová,<br />

u rotačního výseku jako sekce vytřásací. U rotačního<br />

výseku se jedná o jemně vibrující pásy,<br />

na nichž vlivem těchto vibrací dochází k oddělení<br />

oseknutých částí a jejich vytřesení z pracovní<br />

dráhy stroje. Za touto sekcí potom mohou<br />

ve zpracovatelské lince následovat buď<br />

sekce dalších operací dokončujícího zpracování,<br />

jako je skládání a lepení, případně šití<br />

drátem, nebo může být ukončena stohovacím<br />

zařízením – buď s vykládáním po svazcích<br />

(batch delivery), nebo s průběžným návazným<br />

vykládáním jednotlivých plochých přířezů.<br />

Konečné rozhodnutí o použití rotačního nebo<br />

plochého výseku závisí vždy na zpracovateli<br />

obalů, který při něm musí vycházet z charakteru<br />

a hlavně složitosti prováděného výseku<br />

a z velikosti zpracovávaných sérií obalů.<br />

Ve srovnání s plochým výsekem probíhá rotační<br />

výsek vyššími rychlostmi, takže je vhodný<br />

ke zpracování větších nákladů obalů. Ideálním<br />

příkladem pro rotační výsek jsou například<br />

krabice na ovoce nebo zeleninu, u nichž dochází<br />

pouze ke změnám grafického motivu<br />

po<strong>tisku</strong>, třeba kiwi, pomeranč, banán atd., ale<br />

tvar krabice zůstává stále stejný. Velmi dobré<br />

uplatnění nachází rotační výsek i při výrobě<br />

obalů velkých rozměrů, například na chladničky<br />

nebo televizory. Výroba vysekávacích<br />

forem pro rotační výsek je ale složitější, více<br />

náročná na přesnost a tudíž dražší než výroba<br />

forem pro plochý výsek, a jen obtížně se rotačním<br />

způsobem dají vysekávat složitější tvary<br />

nebo detaily malých rozměrů. Naopak vhodné<br />

je použití rotačního výseku při zpracování <strong>vlnitých</strong><br />

<strong>lepenek</strong> s větší tloušťkou, tedy vyšší plošnou<br />

hmotností.<br />

Plochý výsek<br />

Stroje na provádění plochého výseku byly původně<br />

zkonstruovány pro zpracování hladkých<br />

<strong>lepenek</strong>, a teprve později prošly určitým vývojem<br />

až k typům vhodným pro vysekávání <strong>vlnitých</strong><br />

<strong>lepenek</strong>. Původní ploché vysekávací stroje<br />

proto vycházely z principu tiskového příklopového<br />

lisu, do kterého se vysekávaný arch musel<br />

ručně vložit, a po provedení výseku opět<br />

manuálně vyjmout a ručně z něj vylámat odpadový<br />

odřez, aby byl získán finální plochý<br />

přířez. Teprve později byla ke stroji připojena<br />

výlupová sekce a vývoj následně pokračo-<br />

¦ 20 ¦

<strong>Zpracování</strong> <strong>vlnitých</strong> <strong>lepenek</strong><br />

val až k jejich současné plně automatizované<br />

podobě. Narozdíl od rotačního výseku probíhá<br />

u plochého výseku pohyb pouze ve dvou<br />

osách, x a y. Z toho vyplývá, že i při dosahování<br />

vysoké přesnosti je výroba výsekových forem<br />

mnohem jednodušší, protože vzdálenosti<br />

mezi jednotlivými noži ve formě se dají snadno<br />

dodržet a do výsekové formy je možné mimo<br />

výsekových, rylovacích a dalších nástrojů, stejných<br />

jako u rotačního výseku, umístit i některé<br />

nástroje další, jako jsou například slepotiskové<br />

raznice atd.<br />

velice jednoduché a rychlé. Vykládání může<br />

u plochého výseku, stejně jako u rotačního,<br />

probíhat buď ve svazcích, nebo po jednotlivých<br />

přířezech.<br />

Nezanedbatelnou výhodou plochého výseku<br />

jsou levnější vysekávací formy a rychlejší časy<br />

jejich výměny a přestavění stroje na novou<br />

zakázku, přestože používaných nástrojů je<br />

větší množství – na výsek, výlup a odlomení<br />

Plochý výsek je zpracovatelský proces, při<br />

kterém dochází k zastavování vysekávaného<br />

archu. Při provádění rotačního výseku arch<br />

prochází modulem kontinuální rychlostí bez<br />

zastavování, u plochého výseku je arch zastaven,<br />

provede se vyseknutí, potom je arch<br />

posunut do vylupovací sekce, kde se opět<br />

zastaví, je proveden výlup a v dalším kroku<br />

se provádí odloupnutí nakládací hrany archu<br />

a uložení přířezu do stohu. Vedení archu zařízením<br />

na plochý výsek tedy probíhá pomocí<br />

řetězu v krocích, neboli taktech. Velkou výhodou<br />

plochého výseku je možnost využití<br />

celé pracovní plochy stroje, narozdíl od výseku<br />

rotačního, kde vysekávání nebo rylování<br />

probíhá pouze v lince, v níž dochází ke styku<br />

vysekávacího a protitlakového válce. V tomto<br />

srovnání má plochý výsek výhodu i ve své výlupové<br />

sekci, protože odstraňování nežádoucích<br />

odřezů vytřásáním u rotačního procesu<br />

nemusí probíhat zcela dokonale, kdežto výlupová<br />

sekce plochého výseku garantuje zcela<br />

spolehlivé odstranění i velmi malých nebo<br />

tvarově komplikovaných kousků odpadového<br />

odřezu. Přesné umístění a „ uzamčení“ výsekových<br />

a vylupovacích nástrojů v jejich pracovních<br />

polohách je zajišťováno u strojů firmy<br />

Bobst systémem Centerline, takže přestavování<br />

a seřizování stroje na novou zakázku je<br />

Vkládání ploché výsekové formy do stroje<br />

SPO 160 A matic<br />

nakládací hrany archu. Na výměnu všech<br />

těchto nástrojů potřebuje jeden pracovník obsluhy<br />

pouhých 6–8 minut. Z toho všeho vyplývá,<br />

že plochý výsek je vhodný ke zpracovávání<br />