Ramiona pomiarowe PDF

Ramiona pomiarowe PDF

Ramiona pomiarowe PDF

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

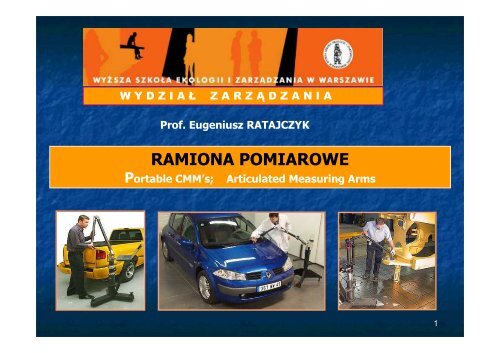

W Y D Z I A Ł Z A R Z Ą D Z A N I A<br />

Prof. Eugeniusz RATAJCZYK<br />

RAMIONA POMIAROWE<br />

Portable CMM’s; Articulated Measuring Arms<br />

1

RAMIONA POMIAROWE<br />

1.Wprowadzenie –istota pomiarów<br />

współrzędnościowych<br />

2.Budowa i działanie ramion pomiarowych<br />

(portable CMMs, articulated measuring arm)<br />

3.Systemy rozszerzające zakres pomiarowy<br />

4.Pomiary skaningowe<br />

5.Pomiary specjalne, np. przewody hydrauliczne<br />

6.Oprogramowania<br />

7.Testy dokładności<br />

2

RAMIONA POMIAROWE<br />

1. Wprowadzenie – istota pomiarów współrzędnościowych<br />

Współrzędnościowa maszyna pomiarowa – CMM (Coordinate Measuring Machine )<br />

3

RAMIONA POMIAROWE<br />

1. Wprowadzenie – istota pomiarów współrzędnościowych<br />

Geometryczne elementy bazowe<br />

Element<br />

Punkt<br />

Prosta<br />

Płaszczyzna<br />

okrąg<br />

kula<br />

elipsa<br />

walec<br />

stoŜek<br />

Matematyczna<br />

min. liczba<br />

punktów<br />

1<br />

2<br />

3<br />

3<br />

4<br />

5<br />

5<br />

6<br />

Pomiarowa min.<br />

liczba punktów<br />

1<br />

3<br />

4<br />

4<br />

6<br />

6<br />

8<br />

12<br />

4<br />

E. Ratajczyk<br />

Współrzędnościowa<br />

technika pomiarowa

RAMIONA POMIAROWE<br />

1. Wprowadzenie – istota pomiarów współrzędnościowych<br />

Ramię jako współrzędnościowa maszyna pomiarowa<br />

Włączenie<br />

Przejście przez<br />

punkty referencyjne<br />

wszystkich osi<br />

Akceptacja punktu styku<br />

końcówki i detalu<br />

Odczytanie współ. kątowych z<br />

przetworników obrotowych<br />

Procedury obliczeniowe<br />

Współ. punktu są<br />

transformowane do ukł.<br />

kartezjańskiego (x,y,z)<br />

5

RAMIONA POMIAROWE<br />

1. Wprowadzenie – istota pomiarów współrzędnościowych<br />

1. Procedura pomiarowa<br />

np. pomiar walca<br />

Wynik:<br />

średnica d=23,987mm<br />

2. Procedura obliczeniowa<br />

z<br />

y<br />

Walec<br />

x<br />

6

CimCore / U.S.A<br />

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

<br />

Zett Mess / Germany<br />

www.cimcore.com<br />

www.zettmess.de<br />

Faro / U.S.A<br />

www.faro.com/poland.aspx<br />

7

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

• Romer / France<br />

www.romer.com<br />

www.hexagonmetrology.net<br />

• Metris /Belgia<br />

www.metris.com<br />

8

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

3<br />

2<br />

4<br />

5<br />

1 – głowica pomiarowa,<br />

2 – ramiona-tuby (włókna<br />

grafitowe),<br />

3 - ankodery tarczowe<br />

(kątowe)<br />

4 – przeciwaga,<br />

5 – magnetyczne uchwyty<br />

1<br />

9

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

II.1. Infinite<br />

II.2. Stinger II<br />

II.3. 3000i (SC)<br />

10

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

INFINITE<br />

Przeciwwaga ZERO-G –<br />

kompensuje cięŜar ramienia<br />

(obsługa jedną ręką)<br />

Bezprzewodowa komunikacja<br />

(WiFi) – swoboda i mobilność<br />

Akumulator Li – Ion –<br />

niezaleŜność i mobilność<br />

11

Głowice <strong>pomiarowe</strong><br />

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

Adapter TP20<br />

Renishaw<br />

Elektrostykowa<br />

głowica PowerProbe<br />

Końcówka punktowa<br />

d=0 mm<br />

Końcówka do<br />

„pomiarów środka kuli”<br />

Końcówka<br />

kalibracyjna d=15 mm<br />

Końcówki z włókna<br />

grafitowo-węglowego<br />

Końcówka<br />

zagięta<br />

12

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

INFINITE parametrs<br />

Measuring<br />

range<br />

mm<br />

1200<br />

1800<br />

2400<br />

2800<br />

3000<br />

3600<br />

Przestrzeń<br />

Pomiarowa<br />

m 3<br />

0,9<br />

3<br />

7<br />

12<br />

14<br />

24<br />

Test A<br />

mm<br />

+/-<br />

0,008<br />

08<br />

+/-<br />

0,004<br />

+/-<br />

0,013<br />

+/-<br />

0,017<br />

+/-<br />

0,031<br />

+/-<br />

0,043<br />

Test B<br />

mm<br />

+/-<br />

0,016<br />

+/-<br />

0,010<br />

+/-<br />

0,020<br />

+/-<br />

0,029<br />

+/-<br />

0,034<br />

+/-<br />

0,050<br />

Test C<br />

mm<br />

+/-<br />

0,023<br />

+/-<br />

0,015<br />

+/-<br />

0,029<br />

+/-<br />

0,041<br />

+/-<br />

0,050<br />

+/-<br />

0,068<br />

Testy wg normy amerykańskiej ASME B89.4.22-2004<br />

13

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

Hamulce pneumatyczne<br />

sterowane kontrolerem<br />

radiowym<br />

Zakresy <strong>pomiarowe</strong><br />

od 1,2 do 3,6m<br />

Interface i kontroler<br />

pneumatyki<br />

Mocowanie do<br />

maszyny wspornikowej<br />

AMPG-P<br />

Software<br />

obsługiwany<br />

przez mysz w<br />

nadgarstku<br />

Przeciwwaga<br />

Elektryczne<br />

podnośniki i<br />

rolki jezdne<br />

14

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

<strong>Ramiona</strong> <strong>pomiarowe</strong> Romer<br />

sigma<br />

flex<br />

omega<br />

15

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

<strong>Ramiona</strong> <strong>pomiarowe</strong> Romer<br />

1.Omega<br />

2.Sigma<br />

3.Flex<br />

Nieograniczony obrót osi<br />

Enkodery kątowe<br />

Specjalny przegub<br />

zwiększający sztywność<br />

Tuby z włókna<br />

węglowego<br />

Własne zasilanie i<br />

komunikacja<br />

bezprzewodowa WIFI<br />

Adapter kompatybilny z<br />

mocowaniem mobilnym i<br />

magnetycznym<br />

Zakresy <strong>pomiarowe</strong><br />

od 1,8 do 5,2m<br />

Obrotowo-wychylny<br />

nadgarstek<br />

Adapter głowicy<br />

skanującej<br />

Automatyczne<br />

rozpoznanie końcówki<br />

16

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

Gage<br />

i Gage Plus<br />

<strong>Ramiona</strong> <strong>pomiarowe</strong> FARO<br />

Quantum<br />

Platinum<br />

Fusion (d.Tytanium)<br />

17

Faro Gage & Gage Plus<br />

Zakres pomiarowy: 1200 mm<br />

Automatyczna kompensacja temperatury<br />

Wbudowana przeciwwaga<br />

Głowica sztywna lub przełączająca<br />

KaŜdorazowa kalibracja zmienionej końcówki<br />

Opcja własnego zasilania (bateria litowa)<br />

Gage Software:<br />

• automatyczne tworzenie dokumentacji pomiaru<br />

• obróbka statystyczna<br />

3 opcje zamocowania:<br />

• płyta montaŜowa<br />

2. Budowa i działanie ramion pomiarowych<br />

• mocowanie magnetyczne<br />

• mocowanie próŜniowe<br />

18

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

Faro Gage & Gage Plus - dokładności<br />

Specyfikacja wg ISO 10360 (z 1995 r.)<br />

błąd wskazania dla pomiaru wymiaru E<br />

błąd systemu głowicy <strong>pomiarowe</strong>j R<br />

19

2. Budowa i działanie ramion pomiarowych<br />

Przykłady zastosowań Faro Gage w przemyśle<br />

Pomiary otworów bezpośrednio na<br />

wiertarce<br />

Pomiary elementów obrotowych<br />

20

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

Przykłady zastosowań Faro Gage w przemyśle<br />

Pomiary odlewów<br />

Pomiary rur<br />

21

2. Budowa i działanie ramion pomiarowych<br />

QUANTUM<br />

22

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

QUANTUM<br />

wg ASME B89.4.22-2004<br />

2004<br />

wg ASME B89.4.22-2004<br />

2004<br />

23

2. Budowa i działanie ramion pomiarowych<br />

PLATINUM<br />

RAMIONA POMIAROWE<br />

24

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

PLATINUM<br />

wg ASME B89.4.22-2004<br />

2004<br />

25

2. Budowa i działanie ramion pomiarowych<br />

FUSION<br />

RAMIONA POMIAROWE<br />

26

2. Budowa i działanie ramion pomiarowych<br />

FUSION<br />

RAMIONA POMIAROWE<br />

wg ASME B89.4.22-2004<br />

2004<br />

wg ASME B89.4.22-2004<br />

2004<br />

27

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

Automatyczna kompensacja<br />

temperatury – wbudowane czujniki<br />

Dopuszczalny zakres temperatury<br />

10 o – 40 o C<br />

Gradient temperatury 3 o C/5min<br />

Wilgotność 95%<br />

System połączenia bezprzewodowego<br />

Bluetooth do 10m 1Mbit/s<br />

28

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

WyposaŜenie - stykowe głowice <strong>pomiarowe</strong><br />

Faro<br />

Sensor | TP20 | Końcówka<br />

sztywna<br />

Pomiar pojedynczego punktu x x x<br />

MoŜliwość róŜnych końcówek x x<br />

Brak punktów pomiarowych x x<br />

Elastyczne powierzchnie x x<br />

Dioda sygnalizująca pomiar<br />

Skaning x x<br />

Przycisk wyzwalacza<br />

x<br />

x<br />

Głowica pomiarowa<br />

FARO SENSOR<br />

Głowica pomiarowa TP20<br />

29

2. Budowa i działanie ramion pomiarowych<br />

30

2. Budowa i działanie ramion pomiarowych<br />

31

RAMIONA POMIAROWE<br />

2. Budowa i działanie ramion pomiarowych<br />

Test A Test B Test C<br />

Nowe modele: MCA 1800 M6 dokładność wg testu C ±0,028mm<br />

MCA 1800 M6 dokładność wg testu C ±0,056mm<br />

32

RAMIONA POMIAROWE<br />

1.<br />

2.<br />

VPS<br />

3. Faro Laser<br />

Tracker<br />

33

3.Systemy rozszerzające zakres pomiarowy<br />

System pomiarowy GridLOK<br />

•Siatka ze stoŜków<br />

osadzonych w podłoŜu betonowym lub stalowym<br />

•Certyfikat rozmieszczenia stoŜków<br />

•Dokładność zaleŜna od<br />

dokładności rozmieszczenia<br />

stoŜków<br />

•Standardowe przestrzeń<br />

pomiarowa 4x6m<br />

•Maksymalna 60x60m<br />

34

System pomiarowy GridLOK<br />

pomiary karoserii<br />

3.Systemy rozszerzające zakres pomiarowy<br />

przestawienie ramienia do kolejnej pozycji<br />

określenie nowej pozycji przez zetknięcie<br />

końcówki z trzema dowolnymi stoŜkami<br />

dalsze pomiary detalu karoserii<br />

35

System VPS<br />

3.Systemy rozszerzające zakres pomiarowy<br />

1. Zdefiniowanie<br />

pozycji ramienia<br />

2. Pomiar<br />

3.<br />

Przesunięcie i<br />

zdefiniowanie<br />

nowej pozycji<br />

ramienia<br />

4. Pomiar w nowej pozycji<br />

36

3.Systemy rozszerzające zakres pomiarowy<br />

Faro Laser Tracker - TrackArm<br />

Kombinacja dowolnego ramienia Platinum i Laser Tracker’a tworzą<br />

system pomiarowy, w którym moŜna przenosić ramię bez konieczności<br />

pomiaru punktów referencyjnych<br />

37

3.Systemy rozszerzające zakres pomiarowy<br />

Faro Laser Tracker - specyfikacja<br />

Zakres pracy<br />

• zakres obrotów w poziomie: +-270 o<br />

• zakres obrotów w pionie: +70 do –50 o<br />

• max. zakres: średnica 70 m<br />

Dokładności pomiaru długości<br />

• rozdzielczość: 0.5µm<br />

• powtarzalność: 7µm + 1µm/m<br />

• dokładność: 20µm + 1.1µm/m<br />

Dokładność określenia punktu<br />

• 0.027 mm (do 2 m) - 0.129 mm (do 35 m)<br />

Dokładności kątowa<br />

• rozdzielczość: 0.02’’<br />

• powtarzalność: 2µm + 2µm/m<br />

• dokładność: 18µm + 3µm/m<br />

38

RAMIONA POMIAROWE<br />

4. Pomiary skaningowe<br />

39

Series 3000i SC<br />

4. Pomiary skaningowe<br />

Model stworzony specjalnie do pomiarów<br />

skanningowych<br />

Mniejsze dokładności wobec modelu 3000i<br />

Pozostałe cechy jak w modelu 3000i<br />

3000i SC + głowica skanująca<br />

firmy Perceptron<br />

40

4. Pomiary skaningowe<br />

Głowica laserowa Perceptron<br />

wymiary: 105 x 52 x90 mm<br />

rejestracja danych: 768 pkt/linię<br />

prędkość skanowania: 30 linii/sek, 23040 pkt/sek.<br />

waga: 340 g<br />

laser: 670 nm, klasa IIm<br />

32<br />

pole widzenia:<br />

• Z=104 mm<br />

• Y=(32)(44)(71) mm<br />

rozdzielczość: 5µ, 2s, test na kuli<br />

104<br />

powtarzalność: 12µ, 2s<br />

dokładność: 30µ, 2s<br />

44<br />

71<br />

41

4. Pomiary skaningowe<br />

Ramię Series 3000i SC – parametry<br />

Pomiary skaningowe przy uŜyciu głowicy Perceptron<br />

Measuring<br />

range<br />

mm<br />

1200 mm<br />

1800mm<br />

2400mm<br />

2800mm<br />

3000<br />

mm<br />

3600<br />

mm<br />

Test B<br />

mm<br />

±0,016<br />

±0,024<br />

±0,028<br />

±0,045<br />

±0,05<br />

±0,07<br />

Test C<br />

mm<br />

±0,023<br />

±0,035<br />

±0,04<br />

±0,064<br />

±0,07<br />

±0,1<br />

Wg testu C ±0,016<br />

Pomiar głowicą stykową ±0,075<br />

42

Głowica laserowa G-Scan RX2<br />

działa na zasadzie triangulacji<br />

4. Pomiary skaningowe<br />

opatentowana nieograniczona 7 oś obrotowa<br />

kompatybilna ze wszystkimi ramionami Romer<br />

wizualizacja zebranej chmury punktów w czasie<br />

rzeczywistym<br />

ustawiane parametry (jasność, intensywność)<br />

w zaleŜności od powierzchni skanowanej<br />

43

4. Pomiary skaningowe<br />

Głowica laserowa G-Scan RX2<br />

wymiary: 135 x 145 x 55 [mm]<br />

waga: 650 g<br />

prędkość skanningu: 540 pkt/linia x 30 linii/s = 16200 pkt/s<br />

dokładność na ramieniu 2522: 40 µm<br />

rozdzielczość w osi Z głowicy: 40 µm<br />

44

4. Pomiary skaningowe<br />

Faro ScanArm<br />

45

FARO Laser ScanArm V2<br />

4. Pomiary skaningowe<br />

Laser 0,66µm<br />

7 oś<br />

46

Faro ScanArm<br />

Specyfikacja głowicy skanującej<br />

• częstotliwość: 30 linii/sek x 640 pkt/linia = 19200 pkt/sek<br />

• dokładność 2σ: 50µm<br />

• zakres pomiarowy: 89 – 184 mm<br />

4. Pomiary skaningowe<br />

• wymiary: 105 x 44 x 124 mm<br />

• waga: 0.53 kg<br />

Wzmocniona<br />

obudowa<br />

Głowica laserowa<br />

i stykowa<br />

Uchwyt<br />

Mocowanie<br />

głowicy<br />

laserowej bez<br />

kalibracji<br />

47

Faro ScanArm<br />

4. Pomiary skaningowe<br />

FARO Laser ScanArm V2<br />

wg ASME B89.4.22-2004<br />

2004<br />

FARO Laser ScanArm V3 nowość<br />

48

Metris<br />

4. Pomiary skaningowe<br />

Model Maker C<br />

Max Linii/s<br />

punktów/linie<br />

49

Metris<br />

4. Pomiary skaningowe<br />

Model Maker D<br />

Max Linii/s<br />

p/linie<br />

50

4. Pomiary skaningowe<br />

Ramię <strong>pomiarowe</strong> – jako robot skanujący<br />

51

4. Pomiary skaningowe<br />

Ramię <strong>pomiarowe</strong> – jako robot skanujący<br />

Skaner laserowy model Maker MMD<br />

Robot CMM Arm<br />

52

4. Pomiary skaningowe<br />

Ramię <strong>pomiarowe</strong> – jako robot skanujący<br />

Oprogramowanie<br />

CAMIO<br />

53

5.Pomiary specjalne<br />

Pomiary rur<br />

- przewody hydrauliczne, pneumatyczne, itp.<br />

Pomiary wewnątrz wielkogabarytowych obiektów<br />

54

5.Pomiary specjalne<br />

Stanowisko do kontroli rur<br />

Typowa konfiguracja stanowiska:<br />

• Ramię <strong>pomiarowe</strong> Stinger II<br />

• Stół pomiarowy<br />

•Komputer stacjonarny z osprzętem<br />

• Oprogramowanie Supravision lub DOCS<br />

• Podstawa kolumnowa<br />

• Wykalibrowany wzorzec długości<br />

• Uchwyt do mocowania rur<br />

• Końcówki <strong>pomiarowe</strong> (widełki):<br />

6mm, 25mm, 75mm, 100mm, 150mm<br />

55

5.Pomiary specjalne<br />

Końcówki (widełki) do pomiaru rur<br />

25 mm<br />

150 mm<br />

detektory<br />

wiązek<br />

emitery<br />

wiązek<br />

100 mm<br />

KaŜde przerwanie wiązki to sygnał pomiarowy –<br />

jednokrotne objęcie rury w danym przekroju<br />

daje 8 punktów pomiarowych<br />

56

Oprogramowanie DOCS 2.0 do pomiaru rur<br />

natychmiastowa informacja o długościach,<br />

kątach zagięcia i danych korekcyjnych danej<br />

rury (LRA) dla giętarki<br />

pomiar rur i elementów geometrycznych w<br />

jednym oprogramowaniu<br />

zgrupowanie wielu rur w obrębie jednego<br />

planu <strong>pomiarowe</strong>go<br />

kontrola rur końcówkami bez- i dotykowymi<br />

import geometrii rury (LRA lub XYZ)<br />

bezpośrednio z pliku CAD<br />

opcja rozbicia rury na składowe walce,<br />

punkty przecięcia i płaszczyzny czołowe<br />

tworzenie raportu<br />

5.Pomiary specjalne<br />

57

5.Pomiary specjalne<br />

AMPG-P<br />

stanowisko do pomiaru rur<br />

Granitowy stół pomiarowy<br />

Oprogramowanie FUTUREX TUBE<br />

(przesyłanie danych bezpośrednio do<br />

giętarki)<br />

Zestaw specjalnych końcówek<br />

58

Stanowisko pomiaru rur<br />

- program G-Tube<br />

wymagany Windows NT, 2000, XP<br />

5.Pomiary specjalne<br />

wyniki w postaci danych XYZ oraz LRA (długość,<br />

obrót, kąt)<br />

dla rur zdeformowanych moŜliwa opcja pomiaru z<br />

podwójną precyzją<br />

podaje giętarce siłę gięcia i opis przedłuŜenia rury<br />

59

5.Pomiary specjalne<br />

Pomiary wewnątrz obiektów<br />

Przemysł maszynowy<br />

Przemysł meblarski<br />

Przemysł samochodowy<br />

60

RAMIONA POMIAROWE<br />

6. Oprogramowania<br />

1.<br />

2.<br />

FUTUREX 02<br />

3.<br />

Faro CAM2<br />

4. CMM Manager<br />

61

6. Oprogramowania<br />

Oprogramowanie PowerINSPECT 4.0<br />

do ramion CIMCORE i ROMER<br />

kompletny pakiet do kontroli detali z uŜyciem standardowej<br />

CMM lub ramienia <strong>pomiarowe</strong>go<br />

pomiar pełnego zakresu geometrii z plikiem CAD lub bez niego<br />

moŜliwość porównania zgodności zmierzonych punktów z<br />

punktami wybranymi z rysunku CAD<br />

automatyczne generowanie pełnego raportu <strong>pomiarowe</strong>go<br />

import z formatów: AutoCAD, CATIA, CATIA 5, CADDS,<br />

CIMATRON, DGK, IDEAS, IGES, PARASOLID, PART, PRO<br />

ENGINEER, RHINO, SOLIDEDGE, SET, UNISURF, VDA, VDAFS,<br />

STEP, UNIGRAPHICS, SOLIDWORKS oraz STL.<br />

62

6. Oprogramowania<br />

Oprogramowanie PowerINSPECT 4.0 – widok<br />

63

6. Oprogramowania<br />

Oprogramowanie PowerINSPECT 4.0– paski zadań<br />

Układy<br />

współrzędnych<br />

Grupa Kontroli<br />

Powierzchni<br />

Grupa<br />

geometryczna<br />

Najlepsze<br />

dopasowanie<br />

Grupa przekroje<br />

Komentarz<br />

Grupa Chmura<br />

punktów<br />

Zmiana<br />

końcówki<br />

Dopasowanie<br />

rozmiarów widoku<br />

Rodzaj zoomu<br />

Obrót widoku<br />

Rodzaj widoku<br />

Tryb cieniowania<br />

Podświetlenie<br />

powierzchni<br />

widocznych od tyłu<br />

Rodzaj wyświetlania<br />

punktów kontroli pow.<br />

Okno filtru punktów<br />

kontroli powierzchni<br />

Wyświetlenie punktów<br />

dynamicznych<br />

Wybór powierzchni<br />

Edycja elem. geometrycznego<br />

na pliku CAD<br />

Tryb pomiaru<br />

Poszukiwacz geometrii<br />

Edycja Chmury punktów<br />

Przełączenie na pasek CMM<br />

64

6. Oprogramowania<br />

PowerINSPECT 4.0 Grupa geometryczna<br />

płaszczyzny<br />

linie<br />

punkty<br />

okręgi i bryły 3D<br />

wymiary liniowe i kątowe<br />

funkcje dodatkowe<br />

bazy<br />

scanning<br />

multipomiar<br />

zbieranie pojedynczych punktów<br />

odchyłki kształtu i połoŜenia<br />

65

6. Oprogramowania<br />

PowerINSPECT 4.0 Kontrola w przekrojach - wizualizacja<br />

66

6. Oprogramowania<br />

PowerINSPECT 4.0 Protokół pomiarowy – część I<br />

67

PowerINSPECT 4.0<br />

6. Oprogramowania<br />

Protokół<br />

pomiarów<br />

– część II<br />

68

6. Oprogramowania<br />

AMPG-P<br />

Menu<br />

główne<br />

Współ.kulki<br />

<strong>pomiarowe</strong>j<br />

oprogramowanie FUTUREX 02<br />

Konstrukcja<br />

elemntów<br />

Definiowanie<br />

elementów<br />

Elem.do<br />

pomiaru<br />

Dane<br />

nominalne i<br />

rzeczywiste<br />

punktu<br />

Tolerancje i<br />

odchyłki<br />

69

Oprogramowanie G-Pad<br />

oblicza elementy geometryczne: punkt, linia,<br />

kula, stoŜek, itd.<br />

oparty o normy ISO 1101<br />

raport w postaci Excel<br />

moŜliwość tworzenia makr<br />

obsługa przez mysz w nadgarstku<br />

6. Oprogramowania<br />

70

6. Oprogramowania<br />

Oprogramowania działające z ramionami FARO<br />

PC-DMIS – Wilcox & Asociates<br />

CALYPSO – C.Zeiss<br />

Geo PAK – Mitutoyo<br />

FARO GAGE<br />

CAM 2<br />

71

Oprogramowanie Faro CAM2<br />

CAM2 Automotiv<br />

• stworzony na potrzeby przemysłu motoryzacyjnego<br />

• operuje nawet na ponad 100MB plikach CAD<br />

CAM2 Measure<br />

• pomiary dowolnej geometrii (bryły i powierzchnie)<br />

• porównywanie wyników z plikiem CAD<br />

CAM2 SPC Graph<br />

• graficzna dokumentacja pomiaru<br />

• zestawienia statystyczne wyników pomiarów<br />

CAM2 SPC Process<br />

• obróbka statystyczna danych<br />

6. Oprogramowania<br />

72

6. Oprogramowania<br />

Faro GAGE & GAGE PLUS<br />

73

6. Oprogramowania<br />

1. CMM Manager<br />

(był Power Inspect)<br />

2. KUBE Inspection<br />

lub FOCUS Inspection<br />

- do ramion skanujących<br />

3. CAMIO do robota skanującego<br />

74

7.Testy dokładności<br />

Metody wyznaczania dokładności ramion pomiarowych<br />

wg ASME B89.4.22-2004<br />

2004 – Methods for performance evaluation<br />

of articulated arm coordinate measuring machines<br />

Test A Test na kuli (Effective Diameter Test)<br />

Test B Test pojedynczego punktu (Single-Point<br />

Articulation Performance Test) - powtarzalność<br />

punktu<br />

Test C Test przestrzenny (Volumetric Performance Test)<br />

75

7.Testy dokładności<br />

Test A Test na kuli (Effective Diameter Test)<br />

Na podstawie 9 punktów rozmieszczonych na kuli<br />

wzorcowej<br />

- wyznaczenie środka kuli i średnicy,<br />

względem której są wyznaczane odchyłki,<br />

- maksymalna odchyłka ∆ max wyznaczona z trzech serii<br />

pomiarowych<br />

∆ max = D zm – D kw<br />

gdzie:<br />

D zm – wartość zmierzonej średnicy kuli wzorcowej,<br />

D kw – wartości średnicy kuli wzorcowej wg<br />

świadectwa<br />

Kula wzorcowa o średnicy<br />

25.4 mm (CimCore)<br />

76

7.Testy dokładności<br />

Test B Test pojedynczego punktu (Single-Point<br />

Articulation Performance Test) - powtarzalność punktu<br />

Test powtarzalności punktu – badanie rozrzutu współrzędnych punktu w<br />

przestrzeni (10 pomiarów)<br />

Przeprowadzany na elemencie stoŜkowym przy najeździe pod róŜnymi kątami z<br />

uwzględnieniem maksymalnego wyprostowania ramion<br />

Przykłady elementów stoŜkowych<br />

Element stoŜkowy z<br />

magnetycznym<br />

mocowaniem do płyty<br />

<strong>pomiarowe</strong>j<br />

77

7.Testy dokładności<br />

Test B Test pojedynczego punktu (Single-Point<br />

Articulation Performance Test) - powtarzalność punktu<br />

Parametry oceny:<br />

- maksymalna odchyłka połoŜenia δ max<br />

(maksymalna wartość spośród 10 odchyłek policzonych ze wzoru dla danego<br />

pomiaru)<br />

δ =<br />

i<br />

( X − X ) + ( Y − Y ) 2<br />

+ ( Z − Z ) 2<br />

i<br />

a<br />

2 i a i a<br />

gdzie:<br />

X i<br />

,Y i<br />

,Z i<br />

– współrzędne punktu zmierzonego,<br />

X a<br />

,Y a<br />

,Z a<br />

– uśrednione współrzędne punktu.<br />

-podwójna wartość odchylenia standardowego<br />

2s<br />

2<br />

∑σ<br />

i<br />

= 2∗<br />

( n −1)<br />

78

7.Testy dokładności<br />

Test C Test przestrzenny (Volumetric Performance Test)<br />

Pomiar dwóch atestowanych odległości wzorca w 20 określonych połoŜeniach<br />

w przestrzeni <strong>pomiarowe</strong>j ramienia obejmujące ustawienia:<br />

4 pionowe,<br />

6 poziomych,<br />

10 pod kątem 45 o<br />

Schemat rozstawień wzorca (widok z góry):<br />

1,2,3,7,9,18 – poziome połoŜenia wzorca;<br />

5,6,19,20 -pionowe połoŜenia wzorca;<br />

4,8,10,11,12,13,14,15,16,17 - połoŜenia pod kątem 45 o<br />

79

7.Testy dokładności<br />

Test C Test przestrzenny (Volumetric Performance Test)<br />

Parametry:<br />

1) D maxi - maksymalna odchyłka ze zbioru |D i |<br />

2) Rozstęp D i = D imax -D imin<br />

3) podwójna wartość odchyłki RMS, policzona ze wzoru:<br />

gdzie:<br />

2RMS<br />

=<br />

2<br />

∑<br />

2D<br />

2<br />

i<br />

n<br />

n – liczba pomiarów (n=20)<br />

D i =L i - L rzec<br />

L i – wartość długości wzorca z 20 wartości,<br />

L rzec – długość wzorca uwzględniająca wpływ temperatury<br />

L rzecz = L nom + [1+α(T w -20 o C)]<br />

gdzie: L nom – długość wzorca w temperaturze 20 o C,<br />

α – współczynnik rozszerzalności wzorca<br />

T w – temperatura wzorca podczas pomiaru<br />

80

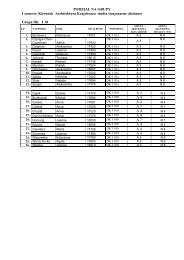

Porównanie dokładności<br />

Na przykład ramion o zakresie 2,4m<br />

7.Testy dokładności<br />

Dokładność wg testu przestrzennego (C) dla ramion o zakresie 2,4m<br />

Lp<br />

.<br />

Nazwa ramienia<br />

Pomiar<br />

punktowy<br />

Pomiar skaningowy<br />

(laserowy)<br />

1.<br />

Quantum FARO<br />

±25µm<br />

±70µm, ±55µm dla V3<br />

2.<br />

Platinum FARO<br />

±36µm<br />

±80µm, ±65µm dla V3<br />

3.<br />

Fusion FARO<br />

±61µm<br />

±101µm, ±86µm dla V3<br />

4.<br />

Infinite CimCore<br />

±29µm<br />

----<br />

5.<br />

Series3000i SC<br />

±32µm<br />

±110µm (±40µm) ?<br />

6.<br />

Stinger II<br />

±70µm<br />

±120µm<br />

7.<br />

AMPG-P Zett Mess<br />

±38µm<br />

----<br />

8.<br />

Sigma Romer *)<br />

±34µm<br />

----<br />

9.<br />

Flex Romer *)<br />

±41µm<br />

----<br />

10.<br />

Omega R-Scan *)<br />

----<br />

±68µm<br />

11.<br />

MCA M6 Metris<br />

±40µm<br />

81

7.Testy dokładności<br />

Znalezienie relacji między wymaganiami normy ISO 10360-2 a ASME B89.4.22<br />

Czy da się porównać wymagania obu norm ?<br />

Rodzaj testu<br />

wg ASME<br />

wg ISO 10360<br />

RóŜnice<br />

Test A<br />

test na kuli<br />

9 punktów na kuli<br />

wzorcowej<br />

MPE P<br />

25 punktów na<br />

kuli wzorcowej<br />

Praktycznie nie<br />

ma róŜnic<br />

Test B<br />

rozrzut<br />

punktu<br />

10 odchyłek<br />

powtarzalności na<br />

stoŜku wzorcowym<br />

Nie ma w normie ISO<br />

Test C<br />

przestrzenny<br />

Pomiar wzorca długości<br />

(dwa wymiary)<br />

20 połoŜeń wzorca:<br />

4 pionowe,<br />

6 poziomych,<br />

10 pod kątem 45 o<br />

MPE E<br />

Pomiar wzorca długości<br />

– 5 wymiarów,<br />

w 7 róŜnych połoŜeniach<br />

?<br />

82

7.Testy dokładności<br />

Jak to czyni FARO w przypadku ramion Gage i Gage Plus – wg ISO<br />

83

7.Testy dokładności<br />

Porównanie z CMM o podobnym zakresie pomiarowym<br />

dla L=1200mm<br />

Np ECLIPSE (C.Zeiss) MPE E = 4,2+L/300 = 8,2µm<br />

Ramię INFINITE (CimCore) 15 µm<br />

Ramię Gage Plus (Faro) 14,6 µm<br />

dla L= 2,4mm<br />

Np CMM Athena (C.Zeiss) model 25-3-10 EMP E = 33µm<br />

Ramię STINGER II (CimCore) 70µm<br />

Ramię Quantum (Faro) 25µm<br />

• Mniejsza dokładność w stosunku do maszyn pomiarowych (CMM) o 40% do 120%<br />

( wg testu C i MPE E )<br />

• Przewaga ramion nad CMM:<br />

- przenośny charakter,<br />

- zastosowanie bezpośrednio w produkcji,<br />

- pomiary wewnątrz wielkogabarytowych obiektów<br />

84

Badania eksperymentalne dokładności<br />

Wyniki badań eksperymentalnych dokładności ramienia STINGER II firmy CimCore<br />

o zakresie pomiarowym 1,8m<br />

Wyniki testu A – na kuli wzorcowej (3 serie <strong>pomiarowe</strong> po 9 pomiarów w kaŜdej serii)<br />

∆ 1<br />

∆ 2<br />

∆ 3<br />

= 0,0037 mm<br />

= 0,0060 mm<br />

= 0,0130 mm<br />

Maksymalna odchyłka ∆ max<br />

= 0,013mm<br />

Wartość dopuszczalna (katalogowa) 0,015mm<br />

Średnica kuli wzorcowej 24,9882mm<br />

87

Badania eksperymentalne dokładności<br />

Wyniki badań eksperymentalnych dokładności ramienia STINGER II firmy CimCore<br />

o zakresie pomiarowym 1,8m<br />

Wyniki testu B (3 serie <strong>pomiarowe</strong> po dziesięć pomiarów stoŜka wewnętrznego)<br />

dla 0%-20% zakresu <strong>pomiarowe</strong>go ramienia<br />

δ max = 0,081mm<br />

2s = 0,171mm<br />

dla 20 -80% zakresu <strong>pomiarowe</strong>go<br />

δ max = 0,081mm<br />

2s = 0,149mm<br />

dla 80-100% zakresu <strong>pomiarowe</strong>go<br />

δ max = 0,081mm<br />

2s = 0,192mm<br />

Dopuszczalna odchyłka wg danych katalogowych wynosi 2s dop ±0,040mm<br />

88

Badania eksperymentalne dokładności<br />

Wyniki badań eksperymentalnych dokładności ramienia STINGER II firmy<br />

CimCore o zakresie pomiarowym 1,8m<br />

Wyniki testu C z 20 połoŜeń wzorca liniowego<br />

Z 6 połoŜeń poziomych wzorca<br />

-odchyłka maksymalna D max = 0,169mm,<br />

-rozstęp (D max -D min ) = 0,144mm,<br />

-2RMS = 0,2257mm<br />

Z 4 ustawień pionowych wzorca<br />

-odchyłka maksymalna Dmax = 0,147mm,<br />

-rozstęp (Dmax-Dmin) = 0,047mm,<br />

-2RMS = 0,255mm<br />

Przykład poziomego–ukośnego<br />

ułoŜenia wzorca<br />

Z 10 ustawień wzorca pod kątem 30 o<br />

-odchyłka maksymalna Dmax = 0,155mm,<br />

-rozstęp (Dmax-Dmin) = 0,131mm,<br />

-2RMS = 0,232mm<br />

89

Badania eksperymentalne dokładności<br />

Wyniki badań eksperymentalnych dokładności ramienia STINGER II firmy<br />

CimCore o zakresie pomiarowym 1,8m<br />

Wyniki testu C z 20 połoŜeń wzorca liniowego<br />

Obejmujące wszystkie wyniki<br />

-odchyłka maksymalna Dmax = 0,169mm,<br />

-rozstęp (Dmax-Dmin) = 0,144mm,<br />

-2RMS = 0,2356mm<br />

Wartość dopuszczalna odchyłki max ±0,055mm<br />

D max<br />

> D max dop<br />

0,169 > 0,055<br />

Pionowe usytuowanie wzorca<br />

90

Badania eksperymentalne dokładności<br />

Wyniki badań eksperymentalnych dokładności ramienia STINGER II firmy CimCore o<br />

zakresie pomiarowym 1,8m<br />

Dmax > Dmax dop<br />

0,169 > 0,055<br />

Wnioski<br />

1. Wpływ sposobu zamocowania wzorca<br />

2. Wpływ doświadczenia operatora<br />

3. Wpływ czynników zewnętrznych<br />

4. Znalezienie relacji między wymaganiami normy ISO 10360-2 a ASME B89.4.22<br />

- czy da się porównać wymagania obu norm ?<br />

Test A<br />

MPE P<br />

Test B ?<br />

Test C MPE E<br />

91