Fügetechnische Herausforderungen bei der Herstellung - MTU Aero ...

Fügetechnische Herausforderungen bei der Herstellung - MTU Aero ...

Fügetechnische Herausforderungen bei der Herstellung - MTU Aero ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Fügetechnische</strong> <strong>Herausfor<strong>der</strong>ungen</strong> <strong>bei</strong> <strong>der</strong> <strong>Herstellung</strong> eines Lanzetten-<br />

Wärmetauschers<br />

U. Knott, K-H. Richter, München, M. Holthaus, R. Winkler, Duisburg, und M. Boretius, Mauren<br />

Der Vortrag gibt einen Überblick über die fügetechnischen <strong>Herausfor<strong>der</strong>ungen</strong> <strong>bei</strong> <strong>der</strong> <strong>Herstellung</strong> eines von <strong>MTU</strong><br />

<strong>Aero</strong> Engines (München) entwickelten Lanzetten-Wärmetauschers für eine Panzer-Gasturbine. Vergleichbare<br />

Wärmetauscher werden zukünftig auch in umweltfreundlichen (rekuperativen) Triebwerken zum Einsatz kommen.<br />

Der im Abgasstrahl <strong>der</strong> Gasturbine eingesetzte Wärmetauscher besteht aus ca. 6000 dünnwandigen Lanzettenröhrchen,<br />

die mittels Hochtemperatur-Lötprozess in die erodierten Durchbrüche <strong>der</strong> Sammelrohrhälften gefügt werden.<br />

Die Sammelrohrhälften werden anschließend durch Laserstrahlschweißen zum Gesamtbauteil verbunden.<br />

Für dieses durch Anbauteile noch komplettierte Bauteil bestanden höchste Genauigkeitsanfor<strong>der</strong>ungen, die es in<br />

Kombination von Halbfabrikattoleranzen, Randbedingungen in den ausgewählten Fügeprozeßen und <strong>der</strong> entsprechenden<br />

Prüftechnik wirtschaftlich umzusetzen galt. Im Rahmen einer zeitlich eng begrenzten Prototypenphase<br />

wurden mehr als 26 Stück Lanzetten-Wärmetauscher mit hoher Prozesssicherheit hergestellt.<br />

1. Einleitung<br />

Neben dem sogenannten Kerngeschäft Flugtriebwerke<br />

entwickelt und fertigt die <strong>MTU</strong> <strong>Aero</strong>-Engines<br />

auch artverwandte Produkte. So bekam die <strong>MTU</strong> im<br />

Jahre 2001 von <strong>der</strong> amerikanischen Armee den Auftrag<br />

zur Entwicklung einer Panzer-Gasturbine mit <strong>der</strong><br />

Kurzbezeichnung LV 100. Diese Panzergasturbine<br />

besteht aus einer Gasturbine und einem Lanzettenwärmetauscher.<br />

Dieser Wärmetauscher (WT), genauer<br />

gesagt, zwei wichtige Fertigungsschritte, nämlich<br />

das Einlöten <strong>der</strong> ca. 6000 dünnwandigen Lanzetten<br />

und das Laserstrahlschweißen <strong>der</strong> <strong>bei</strong>den WT-<br />

Hälften ist Thema dieses Vortrages.<br />

Beide Fertigungsschritte wurden zusammen mit externen<br />

Partnern (Löten: Fa. Listemann/Liechtenstein und<br />

Laserstrahlschweißen: SLV Duisburg ) entwickelt und<br />

in 26 Prototypen erfolgreich umgesetzt.<br />

2. Funktionsweise des LV 100<br />

Der LV 100 Wärmetauscher ist von <strong>der</strong> Bauform her<br />

gesehen ein Rohr- bzw. Profilrohr- („Lanzetten“)<br />

Wärmetauscher in sog. Kreuzstrom-Anordnung. Der<br />

Wirkungsgrad <strong>der</strong> Gasturbine wird damit erhöht und<br />

die Abgastemperatur gesenkt.<br />

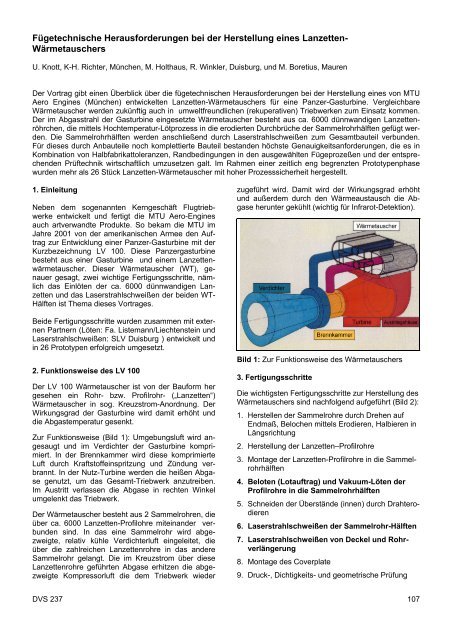

Zur Funktionsweise (Bild 1): Umgebungsluft wird angesaugt<br />

und im Verdichter <strong>der</strong> Gasturbine komprimiert.<br />

In <strong>der</strong> Brennkammer wird diese komprimierte<br />

Luft durch Kraftstoffeinspritzung und Zündung verbrannt.<br />

In <strong>der</strong> Nutz-Turbine werden die heißen Abgase<br />

genutzt, um das Gesamt-Triebwerk anzutreiben.<br />

Im Austritt verlassen die Abgase in rechten Winkel<br />

umgelenkt das Triebwerk.<br />

Der Wärmetauscher besteht aus 2 Sammelrohren, die<br />

über ca. 6000 Lanzetten-Profilohre miteinan<strong>der</strong> verbunden<br />

sind. In das eine Sammelrohr wird abgezweigte,<br />

relativ kühle Verdichterluft eingeleitet, die<br />

über die zahlreichen Lanzettenrohre in das an<strong>der</strong>e<br />

Sammelrohr gelangt. Die im Kreuzstrom über diese<br />

Lanzettenrohre geführten Abgase erhitzen die abgezweigte<br />

Kompressorluft die dem Triebwerk wie<strong>der</strong><br />

zugeführt wird. Damit wird <strong>der</strong> Wirkungsgrad erhöht<br />

und außerdem durch den Wärmeaustausch die Abgase<br />

herunter gekühlt (wichtig für Infrarot-Detektion).<br />

Bild 1: Zur Funktionsweise des Wärmetauschers<br />

3. Fertigungsschritte<br />

Die wichtigsten Fertigungsschritte zur <strong>Herstellung</strong> des<br />

Wärmetauschers sind nachfolgend aufgeführt (Bild 2):<br />

1. Herstellen <strong>der</strong> Sammelrohre durch Drehen auf<br />

Endmaß, Belochen mittels Erodieren, Halbieren in<br />

Längsrichtung<br />

2. <strong>Herstellung</strong> <strong>der</strong> Lanzetten–Profilrohre<br />

3. Montage <strong>der</strong> Lanzetten-Profilrohre in die Sammelrohrhälften<br />

4. Beloten (Lotauftrag) und Vakuum-Löten <strong>der</strong><br />

Profilrohre in die Sammelrohrhälften<br />

5. Schneiden <strong>der</strong> Überstände (innen) durch Drahterodieren<br />

6. Laserstrahlschweißen <strong>der</strong> Sammelrohr-Hälften<br />

7. Laserstrahlschweißen von Deckel und Rohrverlängerung<br />

8. Montage des Coverplate<br />

9. Druck-, Dichtigkeits- und geometrische Prüfung<br />

DVS 237 107

Belochen <strong>der</strong><br />

Halbschalen<br />

108<br />

Verschweißen<br />

<strong>der</strong> Halbschalen<br />

Mit freundlicher Genehmigung: <strong>MTU</strong> München<br />

Profilierung, Verschweißen<br />

und Biegen <strong>der</strong> Lanzetten<br />

Covermontage<br />

Druck-, Dichtigkeits- und<br />

geometrische Prüfung <br />

Bestücken <strong>der</strong> Lanzetten in<br />

den Halbschalen<br />

<br />

<br />

<br />

Löten <strong>der</strong> Lancetten mit<br />

den Halbschalen<br />

<br />

Aberodieren <strong>der</strong><br />

Lanzettenüberstände<br />

Bild 2: Die einzelnen Fertigungsschritte<br />

3. 1. Fertigungsschritt HT -Löten<br />

3.1.1 Randbedingungen<br />

<br />

Verschweißen von Deckel<br />

und Rohrverlängerungen<br />

Die Randbedingungen für den Lötprozess ergaben<br />

sich aus dem Pflichtenheft. Als Werkstoff für die<br />

Sammelrohre und die Lanzetten-Profilrohre war Inconel<br />

625 (2.4856), ein warmfester Nickelbasis-<br />

Werkstoff vorgegeben.<br />

Die maximal mögliche Löttemperatur war durch die<br />

Wärmebehandlungsvorschrift für den Inconel 625 auf<br />

1090°C begrenzt. Die max. Betriebstemperatur des<br />

Wärmetauschers beträgt 750°C. Der Lötspalt konnte<br />

durch die herstellbedingten Toleranzen zwischen 0,1<br />

und 0,2 mm schwanken.<br />

3.2.2. Versuche und Ergebnisse<br />

Um das gefor<strong>der</strong>te Ziel zu erreichen, wurden verschiedene<br />

Lotaufbringungsmethoden erprobt. Es war<br />

eigentlich ziemlich bald evident, dass nur innen (im<br />

Sammelrohr) Lot aufgetragen werden durfte, weil die<br />

engen Zwischenräume <strong>der</strong> Lanzetten-Profilrohre außen<br />

durch ihre Kapillar-Wirkung das Lot weggezogen<br />

hätten.<br />

Es wurden erprobt:<br />

1. Spritzen einer Lot-Suspension mittels Farb-Spritzpistole<br />

2. Aufkleben und Ansintern eines Lot-Tapes<br />

3. Konventionelles Auftragen von Lotpaste (Spritze),<br />

allerdings mit Grundwerkstoff-Pulver angereichert<br />

(5- 30 Gew%)<br />

Weiterhin wurden verschiedene Löt-Zyklen-Verläufe<br />

erprobt, um die Hartstoffphasen aufgrund <strong>der</strong> relativ<br />

großen Lötspalte wie<strong>der</strong> zu entfernen und den Verzug<br />

zu minimieren. So wurde z.B. nach <strong>der</strong> Lötphase eine<br />

Diffusions-Glühbehandlung (1000°C, 1 h) nachgeschaltet,<br />

um das Lötgefüge zu verbessern. Die optimale<br />

Lösung eine Lotpaste L-Ni 2 (AMS 4777) mit 5<br />

Gew.% Grund-Werkstoffpulver.<br />

<br />

Automatisierte Belotung mittels Roboter (Spritze),<br />

dadurch exakte und variable Dosierung Stop-off auf<br />

Lanzetten-Profilrohre aussen (durchschießendes und<br />

wegen <strong>der</strong> Kapillarwirkung <strong>der</strong> enggestaffelten Profilrohre<br />

weiter fließendes Lot wird aufgehalten). Langsames<br />

Aufheizen und Abkühlen (ca. 2K /min). Da<strong>bei</strong><br />

wurden nichtgeschlossene Lötspalte durch Druckprüfung<br />

lokalisiert und in einem 2. Zyklus nachgelötet.<br />

Die Qualität <strong>der</strong> Verbindungen wurde durch zerstörende<br />

Prüfungen (Schliffe, Bild 3) und spezifische<br />

Festigkeits-Tests nachgewiesen .<br />

Bild 3: Schliffbild eingelötetes Lanzetten-Profil<br />

3.2. Fertigungsschritt Laserstrahlschweißen<br />

3.2.1 Projektumfang<br />

Als herstellerunabhängige Entwicklungsabteilung bestand<br />

die Aufgabe <strong>der</strong> SLV Duisburg in <strong>der</strong> Auswahl<br />

des Fügeprozesses für die Zentralrohrhälften sowie<br />

<strong>der</strong> Anbauteile einschließlich <strong>der</strong> dazugehörigen Prüftechnik.<br />

Nach umfangreichen Voruntersuchungen<br />

wurde <strong>der</strong> Laserstrahlschweißprozess mittels CO2-<br />

Laser als anfor<strong>der</strong>ungsgerecht und wirtschaftlich umsetzbar<br />

ermittelt. Aufgrund <strong>der</strong> begrenzten Zugänglichkeit<br />

am Wärmetauscher war dazu die Entwicklung<br />

und Anfertigung spezieller Optiken notwendig.<br />

So mussten z.B. die Längsnähte <strong>der</strong> WT-Hälften<br />

auf einer Länge von ca. 550 mm in einem Rohrdurchmesser<br />

von ca. 100 mm von innen nach außen<br />

geschweißt werden, Bild 4.<br />

Bild 4 CO2-Laserstrahlschweißen <strong>der</strong> Längsnähte<br />

DVS 237

Nach kundenseitiger Prozessvalidierung und Zulassung<br />

des Laserbereiches <strong>der</strong> Abteilung F&E in<br />

Anlehnung an die Druckgeräterichtlinie wurden im<br />

Anschluss die ersten Prototypen angefertigt.<br />

Dem eigentlichen Fertigungsprozess vorgelagert war<br />

die Konstruktion und Fertigung <strong>der</strong> einzelnen Spannvorrichtungen<br />

sowie zahlreicher Handlingstools, die<br />

einen sicheren Umgang in den einzelnen Fertigungsschritten<br />

gewährleisten mussten. Bei diesen im Unterauftrag<br />

<strong>der</strong> SLV Duisburg erfolgten Ar<strong>bei</strong>ten konnte<br />

sich die Abteilung F&E auf die langjährige erfolgreiche<br />

Zusammenar<strong>bei</strong>t mit einzelnen Partnerfirmen stützen,<br />

die ebenfalls vom Endkunden zertifiziert wurden. Dies<br />

betraf auch die sehr diffizile mechanische Vorbereitung<br />

<strong>der</strong> Einzelteile.<br />

Neben <strong>der</strong> eigentlichen Prototypenfertigung wurde für<br />

jeden einzelnen Wärmetauscher eine umfangreiche<br />

Dokumentation erstellt, die eine lückenlose<br />

Rückverfolgung <strong>der</strong> Einzelteile, Schweißparameter,<br />

Prüfergebnisse und weiterer Randbedingungen<br />

<strong>bei</strong>nhaltete.<br />

Parallel zu Prototypenfertigung wurde <strong>der</strong><br />

Serieneinsatz vorbereitet. Hier konnte die SLV<br />

Duisburg mit <strong>der</strong> Erstellung des<br />

Serienanlagenlayouts, <strong>der</strong> möglichen Umsetzung mit<br />

den einzelnen Herstellern sowie die notwendige<br />

Personalqualifizierung unterstützend zur Seite stehen.<br />

3.2.2 Projektteilschritte<br />

In einer ca. einjährigen Vorlaufphase wurden unterschiedliche<br />

Schweißprozesse für das Verschweißen<br />

<strong>der</strong> WT-Hälften als auch für das spätere Anschweißen<br />

<strong>der</strong> Anbauteile untersucht. Zusätzlich wurden Reparaturstrategien<br />

sowohl für die für die einzelnen<br />

Schweiß- als auch z.T. für die Lötverbindungen untersucht<br />

und erprobt.. Insgesamt 4 Spezialoptiken mussten<br />

für die spätere Prototypenfertigung entwickelt und<br />

gefertigt werden. Dazu die Konstruktion und Bau von<br />

3 Spannvorrichtungen und insgesamt mehr als 15<br />

Handlingtools.<br />

Die Sicherstellung <strong>der</strong> mechanisch-technologischen<br />

Eigenschaften <strong>der</strong> einzelnen Schweißnähte erfolgte<br />

vorab im Rahmen einer Verfahrensprüfung in<br />

Anlehnung an die Druckgeräterichtlinie.<br />

3.2.2.1 Schweißen <strong>der</strong> Längsnähte<br />

Nach dem Drahterodieren <strong>der</strong> Lancettenüberstände in<br />

den Zentralrohrhälften (s. Abschnitt 3) erfolgte die<br />

mechanische Vorbereitung <strong>der</strong> Rohrhälften an den<br />

Stoßkanten <strong>der</strong> späteren Längsnähte, um für das<br />

Laserstrahlschweißen möglichst optimale Randbedingungen<br />

zu erhalten. Die jeweils über die Lancettenrohre<br />

verbundenen Zentralrohrhälften verhielten sich<br />

da<strong>bei</strong> wie ein fe<strong>der</strong>ndes Blechpaket, so das beson<strong>der</strong>es<br />

Augenmerk auf die Spannsituation während <strong>der</strong><br />

Bear<strong>bei</strong>tung gelegt werden musste.<br />

Die in Duisburg angelieferten Halbschalenpakete wurden<br />

in einer speziellen Längsnahtvorrichtung gespannt.<br />

Auch hier stellten die wenigen möglichen<br />

Spannstellen an den Zentralrohren eine Herausfor<strong>der</strong>ung<br />

für eine einwandfreie Spannsituation dar, Bild 4.<br />

Da zwischen den <strong>bei</strong>den Zentralrohrhälften lediglich<br />

ein Abstand von ca. 25 mm und somit kaum eine Zugänglichkeit<br />

für den Laserschweißkopf bestand,<br />

mussten die Rohre von innen nach außen verschweißt<br />

werden.<br />

Trotz <strong>der</strong> besseren Zugänglichkeit durch die Strahlführung<br />

schied die Verwendung eine Nd:YAG-Laser<br />

aus. Aufgrund <strong>der</strong> besseren Strahlqualität und damit<br />

<strong>der</strong> besseren Fokussierung waren hier die Vorteile<br />

einer geringeren Schweißnahtbreite und somit auch<br />

<strong>der</strong> geringere Verzug <strong>der</strong> Bauteile ausschlaggebend.<br />

In Verbindung mit den späteren Betriebskosten fiel die<br />

Wahl nach den Vorversuchen auf die Verwendung<br />

einer CO2-Laserstrahlquelle.<br />

Somit war die Entwicklung und Anfertigung einer speziellen<br />

Schweißoptik für den CO2-Laserstrahl notwendig,<br />

Bild 5.<br />

Spritzerschutz<br />

Prozeßgas<br />

Bild 5 CO2-Laseroptik für die Längsnähte.<br />

Schleppdüse (Sinter)<br />

Während die Erprobung an ebenen Blechen nach <strong>der</strong><br />

Voruntersuchung <strong>bei</strong> <strong>der</strong> Schweißnahtqualität kein<br />

Problem darstellte, machte die Strömungssituation<br />

des Prozessgases im geschlossenen Rohr die Adaption<br />

von speziellen Leitblechen und laminaren Gaszuführungen<br />

notwendig. Erst durch diese Modifikationen<br />

war eine hohe Prozessstabilität für die Prototypenserie<br />

gewährleistet.<br />

Neben <strong>der</strong> Einhaltung enger Maßtoleranzen war die<br />

Minimierung von Anlauffarben auf <strong>der</strong> Deck- (innen)<br />

und <strong>der</strong> Wurzellagenseite (außen) von beson<strong>der</strong>er<br />

Wichtigkeit. Aus diesem Grund wurde die Schweißnahtwurzel<br />

zusätzlich formiert und durch Messungen<br />

sichergestellt, das <strong>der</strong> Rest-O2-Gehalt unter 8 ppm<br />

lag.<br />

Nach dem Schweißen <strong>der</strong> Längsnähte erfolgte die<br />

100%-Durchstrahlungsprüfung sowie die visuelle Beurteilung<br />

<strong>der</strong> äußeren Fehlermerkmale.<br />

DVS 237 109

3.2.2.1 Schweißen <strong>der</strong> Rundnähte<br />

Zur Vervollständigung des kompletten Wärmetauschers<br />

erhielten die Bauteile bereits mechanisch endbear<strong>bei</strong>tete<br />

Anbauteile. Da<strong>bei</strong> handelte es sich im<br />

wesentlichen um die sogenannten end caps (Deckel)<br />

auf <strong>der</strong> einen und die tube connections (Rohrverlängerung)<br />

auf <strong>der</strong> an<strong>der</strong>en Seite. Die an den Anbauteilen<br />

angedrehten Labyrinthdichtungen mussten später<br />

mit hoher Genauigkeit in die bereits vorhandenen<br />

Anschlüsse <strong>der</strong> Turbine adaptiert werden. Somit bestanden<br />

auch hier höchste Genauigkeitsanfor<strong>der</strong>ungen<br />

hinsichtlich des Wärmeverzuges <strong>der</strong> Bauteile.<br />

Aus diesem Grund erfolgte nach dem Längsnahtschweißen<br />

ebenfalls eine mechanische Endbear<strong>bei</strong>tung<br />

<strong>der</strong> <strong>bei</strong>den Zentralrohrenden. Dazu musste eine<br />

spezielle Transport- und Zerspanvorrichtung konzipiert<br />

werden, die zum einen dem Zerspanbetrieb ausreichend<br />

Platz für die mechanische Bear<strong>bei</strong>tung <strong>der</strong><br />

Enden ließ, aber zum an<strong>der</strong>en einen 100%-Schutz<br />

<strong>der</strong> Lancetten sowie eine Span- und Kühlmittelfreiheit<br />

<strong>der</strong> Wärmetauscherinnenflächen gewährleistete.<br />

Während die Seite mit <strong>der</strong> anzuflanschenden Rohrverlängerung<br />

ein Anschweißen von innen nach außen<br />

ähnlich den Längsnähten ermöglichte (Bild 6), waren<br />

<strong>bei</strong>m Anschweißen <strong>der</strong> Deckel aufgrund des geringen<br />

Abstandes <strong>der</strong> Zentralrohre Laserschweißnähte unter<br />

einem Winkel von 60° notwendig.<br />

Dieser Winkel ergab sich aus den Erkenntnissen <strong>der</strong><br />

Voruntersuchung als Kompromiss zwischen maximaler<br />

Zugänglichkeit und ausreichen<strong>der</strong> Schweißnahtqualität.<br />

Um eine möglichst hohe Prozesssicherheit zu<br />

erzielen, wurden da<strong>bei</strong> <strong>bei</strong>de Nahtflanken ebenfalls<br />

unter einem Winkel von 60° vorbereitet, so das es<br />

sich quasi um eine I-Naht handelte (Bild 7).<br />

Cu-Ring zur Wurzelformierung<br />

110<br />

Decklage<br />

Wurzellage<br />

Bild 6 Einschweißen <strong>der</strong> Rohrverlängerung<br />

(tube connection)<br />

Vid<br />

Auch <strong>bei</strong> den Rundnähten bestanden hohe Genauigkeitsanfor<strong>der</strong>ungen<br />

an die resultierende Bauteilgeometrie.<br />

So betrug die max. zulässige Abweichung <strong>der</strong><br />

Rohrachse über die Gesamtbauteillänge von ca. 600<br />

mm max. 0,2 mm. Dies machte ein vorheriges Laserheften<br />

und eine ausgeklügelte Spanntechnik notwendig,<br />

die zudem noch eine einwandfreie Formierung<br />

<strong>der</strong> Wurzelseite realisieren musste.<br />

Laserstrahl<br />

Bild 7 Einschweißen <strong>der</strong> Deckel (end caps)<br />

schwenkbar<br />

f = 250<br />

mm<br />

Die Rundnähte wurden anschließend ebenfalls 100%<br />

durchstrahlt und visuell in Anlehnung an DIN EN ISO<br />

13919-1 geprüft.<br />

Zum Abschluss erfolgte das Anschweißen von Hebeösen<br />

(lifting-eyes) auf den freien Längsseiten <strong>der</strong><br />

Wärmetauscher mittels WIG-Prozess, um die spätere<br />

Handhabung und den Einbau im Panzerfahrzeug zu<br />

erleichtern. Da<strong>bei</strong> wurde <strong>der</strong> gesamte Wärmetauscher<br />

mit Schutzgas geflutet, um Anlauffarben im Rohrinnern<br />

zu vermeiden. Die resultierenden Kehlnähte<br />

wurden visuell und mittels Oberflächenrissprüfung<br />

(PT) überprüft.<br />

Anschließend erfolgte <strong>der</strong> Transport zur <strong>MTU</strong>, um hier<br />

die Endmontage (Cover) und die abschließende<br />

Druckprüfung durchzuführen.<br />

4. Zusammenfassung<br />

Im Rahmen einer zeitlich eng begrenzten Prototypenphase<br />

wurden mehr als 26 Stück des Lanzetten-<br />

Wärmetauscher LV100 mit hoher Prozesssicherheit hergestellt.<br />

Durch frühe Einbindung <strong>der</strong> einzelnen externen<br />

Projektpartner in Planung und Entwicklung sowie einer<br />

flexiblen Koorperation konnte die Prototypenphase bis<br />

zur Serienreife in etwas mehr als 2 Jahren<br />

abgeschlossen werden.<br />

DVS 237

![Download PDF [5,37 MB] - MTU Aero Engines](https://img.yumpu.com/21945461/1/190x125/download-pdf-537-mb-mtu-aero-engines.jpg?quality=85)