deutsche Version (pdf, 1002.73 Kb) - Ugitech

deutsche Version (pdf, 1002.73 Kb) - Ugitech

deutsche Version (pdf, 1002.73 Kb) - Ugitech

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Chemische Analyse (%)<br />

Produkt-<br />

beschreibung<br />

UGIMA ® 4362<br />

C Si Mn Ni Cr Cu Mo N P S<br />

≤0.030 1.00 2,0 3,5 – 5,5 22.0 – 24.0 0.1 – 0.6 0.1 – 0.6 0.05 – 0.20 0.035 ‹ 0,015<br />

UGIMA ® 4362 ist ein rostfreier austenitisch-ferritischer Duplexstahl mit verbesserter Zerspanbarkeit.<br />

Diese wird durch einen im Vergleich zum Standardwerkstoff 1.4362 optimierten Spanbruch erreicht.<br />

06-10-2010 – REV00<br />

Im Übrigen weist UGIMA ® 4362 alle Eigenschaften des Werkstoffs UGI 4362 auf:<br />

Mechanische Eigenschaften Rm und Rp0.2 höher als bei 1.4404 (316L) oder 1.4406 (316LN)<br />

Korrosionsbeständigkeit höher als beim Werkstoff 1.4404 (316L)<br />

Klassifikation Rostfreier austenitisch-ferritischer Duplexstahl<br />

Normen<br />

Europa<br />

Werkstoffnummer<br />

USA<br />

EN ASTM ISO 15510<br />

1.4362<br />

X2CrNiN23-4<br />

S32304 4362-323-04-I<br />

UGIMA ® 4362 entspricht den Normen EN 10088-3 und ASTM A276.<br />

Sonstige Materialbezeichnungen<br />

Frankreich Deutschland Schweden<br />

Allgemeine Bezeichnung AFNOR DIN S.S<br />

2304 Z3CN23-04 Az 1.4362 2327<br />

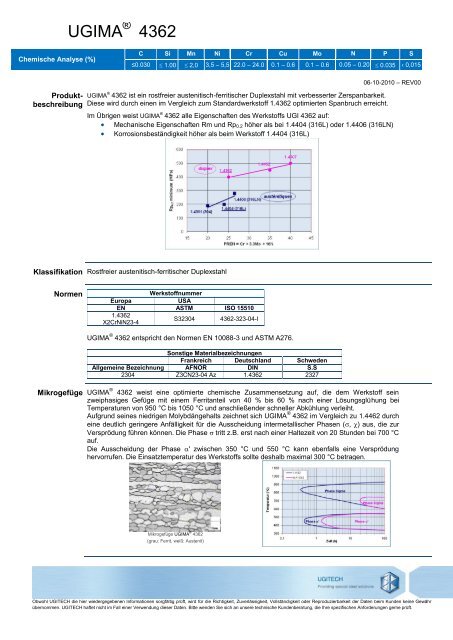

Mikrogefüge UGIMA ® 4362 weist eine optimierte chemische Zusammensetzung auf, die dem Werkstoff sein<br />

zweiphasiges Gefüge mit einem Ferritanteil von 40 % bis 60 % nach einer Lösungsglühung bei<br />

Temperaturen von 950 °C bis 1050 °C und anschließender schneller Abkühlung verleiht.<br />

Aufgrund seines niedrigen Molybdängehalts zeichnet sich UGIMA ® 4362 im Vergleich zu 1.4462 durch<br />

eine deutlich geringere Anfälligkeit für die Ausscheidung intermetallischer Phasen (, ) aus, die zur<br />

Versprödung führen können. Die Phase tritt z.B. erst nach einer Haltezeit von 20 Stunden bei 700 °C<br />

auf.<br />

Die Ausscheidung der Phase ' zwischen 350 °C und 550 °C kann ebenfalls eine Versprödung<br />

hervorrufen. Die Einsatztemperatur des Werkstoffs sollte deshalb maximal 300 °C betragen.<br />

Mikrogefüge UGIMA ® 4362<br />

(grau: Ferrit, weiß: Austenit)<br />

Obwohl UGITECH die hier wiedergegebenen Informationen sorgfältig prüft, wird für die Richtigkeit, Zuverlässigkeit, Vollständigkeit oder Reproduzierbarkeit der Daten beim Kunden keine Gewähr<br />

übernommen. UGITECH haftet nicht im Fall einer Verwendung dieser Daten. Bitte wenden Sie sich an unsere technische Kundenberatung, die Ihre spezifischen Anforderungen gerne prüft.

UGIMA ® 4362<br />

Chemische Analyse (%)<br />

Mechanische<br />

Eigenschaften<br />

Avenue Paul Girod<br />

73403 UGINE Cedex - Frankreich<br />

www.ugitech.com<br />

C Si Mn Ni Cr Cu Mo N P S<br />

≤0.030 1.0 2,0 3,5 – 5,5 22.0 – 24.0 0.1 – 0.6 0.1 – 0.6 0.05 – 0.20 0.035 ‹ 0,015<br />

06-10-2010 – REV00<br />

Der Werkstoff UGIMA ® 4362 weist gute mechanische Eigenschaften auf: Seine Zugfestigkeit und seine<br />

Dehngrenze sind bei Stabstahl doppelt so hoch wie die des Werkstoffs 1.4404 (316L).<br />

Rm (MPa) Rp0,2 (MPa) A% Z%<br />

STABSTAHL GESCHÄLT 650 / 780 430 / 530 40 / 50 70/80<br />

BLANKSTAHL GEZOGEN<br />

(je nach Kaltverfestigung)<br />

800 / 1000 600 / 750 20 / 30 65 / 75<br />

Kerbschlagzähigkeit<br />

Aufgrund des Ferritanteils und der Duktil-Spröde-Übergangstemperatur dieses Werkstoffs sind seine<br />

Einsatzmöglichkeiten im Fall von dicken Stäben bei tiefen Temperaturen begrenzt.<br />

Physikalische<br />

Eigenschaften Temperatur Dichte<br />

Korrosionsbeständigkeit <br />

Elastizitätsmodul<br />

Temperatur (°C) KCV (J/cm²)<br />

20 75<br />

-46 25<br />

Spezifische<br />

Wärmeleitfähigkeit <br />

Ausdehnungskoeffizient<br />

(zwischen 20°C u. T°)<br />

Spezifischer<br />

elektrischer<br />

Widerstand<br />

Spezifische<br />

Wärmekapazität<br />

(°C) (g/cm 3 ) (GPa) (W/m.°C) ( 10 -6 /°C) (µΩ.mm) (J/kg.°C)<br />

20 7,8 200 15 - 800 500<br />

100 - 194 16 13,0 850 530<br />

200 - 186 17 13,5 900 560<br />

300 - 180 18 14,0 1000 590<br />

* Richtwerte für Duplexstähle<br />

UGIMA ® 4362 stellt in den meisten Anwendungsfällen eine Alternative zum Werkstoff 1.4404 (316L) dar,<br />

insbesondere in folgenden Bereichen:<br />

Bauwesen, z.B. Objekte in Küstennähe, Stadtluft<br />

Papierindustrie<br />

Chemische Industrie<br />

Dies wird durch Korrosionsdiagramme für schwefelsaure Medien (H2SO4 – Flächenkorrosion) sowie NaCl-Medien<br />

(Lochfraßkorrosion) verdeutlicht. Wenn der Werkstoff mit siedenden organischen Säuren oder Salzlaken in<br />

Kontakt kommt, bitten wir um vorherige Rücksprache.<br />

Flächenkorrosion<br />

Flächenkorrosion tritt hauptsächlich in der chemischen Industrie bei der Herstellung von Schwefel- oder<br />

Phosphorsäure auf. Zur Untersuchung dieser Korrosionsart kann ein beschleunigter Simulationsversuch<br />

durchgeführt und die Auflösungs- oder Wirkstromdichte auf einer Polarisationskurve in einem<br />

Schwefelsäuremedium mit einer Konzentration von 2 Mol/Liter (200 g/l) bei 23°C gemessen werden. Die folgende<br />

grafische Darstellung gibt die Auflösungsströme in µA/cm2 für die Werkstoffe UGIMA ® 4362 und UGIMA ® 4404<br />

an Stabstahlproben (nach mechanischem Polieren mit SiC-Schleifpapier 1200) wieder. Je niedriger die Werte<br />

sind, desto höher ist die Beständigkeit gegen Flächenkorrosion.<br />

Obwohl UGITECH die hier wiedergegebenen Informationen sorgfältig prüft, wird für die Richtigkeit, Zuverlässigkeit, Vollständigkeit oder Reproduzierbarkeit der Daten beim Kunden keine Gewähr<br />

übernommen. UGITECH haftet nicht im Fall einer Verwendung dieser Daten. Bitte wenden Sie sich an unsere technische Kundenberatung, die Ihre spezifischen Anforderungen gerne prüft.<br />

2

UGIMA ® 4362<br />

Chemische Analyse (%)<br />

Warmumformung<br />

Avenue Paul Girod<br />

73403 UGINE Cedex - Frankreich<br />

www.ugitech.com<br />

C Si Mn Ni Cr Cu Mo N P S<br />

≤0.030 1.0 2,0 3,5 – 5,5 22.0 – 24.0 0.1 – 0.6 0.1 – 0.6 0.05 – 0.20 0.035 ‹ 0,015<br />

06-10-2010 – REV00<br />

Lochfraßkorrosion<br />

Lochfraßkorrosion ist eine der häufigsten Formen der Korrosion. Sie ist hauptsächlich auf die Beeinträchtigung<br />

der Sulfideinschlüsse durch Chloridionen zurückzuführen und äußert sich durch kleinflächige Korrosionsnarben.<br />

Bei der Erprobung wurde das Potential, ab dem sich Korrosionsnarben bilden, auf einer Polarisationskurve<br />

bestimmt. Je höher dieses Potential ist, desto korrosionsbeständiger ist der betreffende Werkstoff.<br />

Aus der folgenden grafischen Darstellung geht das Lochfraßpotential in mV/GKE (Gesättigte Kalomel-Elektrode)<br />

für eine in Querrichtung entnommene Stabstahlprobe hervor, die mit SiC-Schleifpapier 1200 mechanisch poliert<br />

und in eine wässrige Lösung von 0,86 Mol/Liter NaCl (30,4 g/l Chlorid) mit 35°C getaucht wurde.<br />

Spannungsrisskorrosion<br />

Versuche in einem wässrigen, chloridhaltigen Medium (8 ppm O2) mit einem pH-Wert = 7, die mehr als 1000<br />

Stunden bei einer Spannung unter der Dehngrenze durchgeführt wurden, haben gezeigt, dass der Werkstoff<br />

UGIMA ® 4362 eine bessere Beständigkeit gegen Spannungsrisskorrosion aufweist als die Güte 1.4404 (316L).<br />

UGIMA ® 4362 kann unter diesen Bedingungen bis zu einer Temperatur von 130 °C ohne Gefahr einer<br />

Spannungsrisskorrosion eingesetzt werden, der Werkstoff 1.4404 dagegen nur bis 50 °C.<br />

Températur (°C)<br />

200<br />

150<br />

100<br />

50<br />

Spannungsrisskorrosion<br />

IMA 4362<br />

1.4404 (316L) Risse<br />

0<br />

0,1 1 10 100 1000 10000<br />

Cl - (ppm)<br />

Obwohl UGITECH die hier wiedergegebenen Informationen sorgfältig prüft, wird für die Richtigkeit, Zuverlässigkeit, Vollständigkeit oder Reproduzierbarkeit der Daten beim Kunden keine Gewähr<br />

übernommen. UGITECH haftet nicht im Fall einer Verwendung dieser Daten. Bitte wenden Sie sich an unsere technische Kundenberatung, die Ihre spezifischen Anforderungen gerne prüft.<br />

keine Risse<br />

Risse<br />

keine Risse<br />

Schmieden<br />

UGIMA ® 4362 weist zwischen 1250 °C und 950 °C eine zufrieden stellende, wenn auch geringere<br />

Schmiedbarkeit als die gängigen austenitischen Werkstoffe (1.4301, 1.4404) auf. Die Warmformbarkeit hängt<br />

vom Ferritanteil des Werkstoffs ab, der mit der Temperatur zunimmt: Bei hohen Schmiedetemperaturen nimmt<br />

also auch die Warmformbarkeit zu.<br />

Die mechanische Festigkeit eines austenitisch-ferritischen Stahls ist in diesem Temperaturbereich geringer als<br />

die eines austenitischen Stahls, so dass auch die Beanspruchung auf den Werkzeugen geringer ist. Um<br />

unerwünschte Verformungen durch Kriechen zu verhindern, sind deshalb ggf. Vorsichtsmaßnahmen<br />

erforderlich.<br />

Die Abkühlung nach dem Schmieden unter 900 °C muss schnell genug erfolgen, um die Bildung der Phase zu<br />

vermeiden, die eine Versprödung bewirken kann (Wasser- oder Luftabkühlung). Unter diesen Bedingungen ist<br />

eine Lösungsbehandlung nicht unbedingt erforderlich. Aufgrund der Kaltverfestigung werden höhere<br />

mechanische Zugeigenschaften (Rm, Rp0.2) erzielt, wenn der Schmiedeprozess bei 900 °C – 950 °C beendet<br />

wird.<br />

3

UGIMA ® 4362<br />

Chemische Analyse (%)<br />

Zerspanbarkeit Drehen<br />

Avenue Paul Girod<br />

73403 UGINE Cedex - Frankreich<br />

www.ugitech.com<br />

C Si Mn Ni Cr Cu Mo N P S<br />

≤0.030 1.0 2,0 3,5 – 5,5 22.0 – 24.0 0.1 – 0.6 0.1 – 0.6 0.05 – 0.20 0.035 ‹ 0,015<br />

Spanbruchbereiche:<br />

06-10-2010 – REV00<br />

Die verbesserte Zerspanbarkeit des Werkstoffs UGIMA ® 4362 im Vergleich zum herkömmlichen<br />

Standardwerkstoff 1.4362 (UGI 4362) wird durch eine signifikante Optimierung des Spanbruchs<br />

erzielt. Die folgenden Grafiken wurden für 3 unterschiedliche Drehplättchen und 3 rostfreie Stähle<br />

erstellt und geben die Anzahl der Bearbeitungsbedingungen* wieder, unter denen ein guter Spanbruch<br />

erzielt wurde.<br />

* Testbedingungen: Bei konstanter Schnittgeschwindigkeit (200 m/min) wird der Vorschub "f" in Stufen<br />

von 0,05 mm/U von 0,1 auf 0,4 mm/U und die Schnitttiefe "ap" in Stufen von 0,5 mm von 0,5 auf 4 mm<br />

erhöht. Hieraus ergeben sich 56 Testbedingungen.<br />

Beim Werkstoff UGIMA ® 4362 wurde unter 21 Testbedingungen ein guter Spanbruch<br />

verzeichnet, gegenüber 12 beim Werkstoff UGI 4362. Durch diese deutliche Optimierung kann<br />

das Risiko einer Verflechtung der Späne, wie sie bei der Bearbeitung des herkömmlichen<br />

Standardwerkstoffs 1.4362 (UGI 4362) häufig auftritt, gesenkt werden. Die besten Ergebnisse<br />

wurden mit UGIMA ® 4404 erzielt, wo unter annähernd 30 Bedingungen ein guter Spanbruch zu<br />

beobachten war.<br />

VB15/0,15 :<br />

Wird der Verschleiß der Plättchen (Test VB15/0,15) gemessen, so zeigt der Werkstoff UGIMA ® 4362<br />

dasselbe Verhalten wie der Standardwerkstoff 1.4362 (UGI 4362). Das beste Ergebnis wird auch hier<br />

mit dem Werkstoff UGIMA ® 4404 erreicht. Die entsprechenden Werte, die für verschiedene Plättchen<br />

der Geometrie CNMG120408 ermittelt wurden, gehen aus der folgenden Tabelle hervor.<br />

Bohren<br />

VB15/0,15<br />

Werkstoff<br />

SECO TM2000 MF4 STELLRAM SP0819 E-4E SUMITOMO AC610M N-GU<br />

UGI 4362 220 m/min 220 m/min<br />

- Est-ce que cela n´a<br />

pas été testé ?<br />

UGIMA ® 4362 225 m/min 220 m/min 240 m/min<br />

UGIMA ® 4404 260 m/min 250 m/min 260 m/min<br />

Um UGIMA ® 4362 mit UGI 4362 und UGIMA ® 4404 HM zu vergleichen, wurden Bohrversuche mit zwei<br />

Bohrern durchgeführt und die maximalen Zeitspanungsvolumen bestimmt:<br />

Schnellstahlbohrer (HSS) mit 4 mm ohne Innenkühlung,<br />

beschichteter Hartmetallbohrer mit 6 mm und Innenkühlung.<br />

Das Zeitspanungsvolumen entspricht dem maximalen Spanvolumen, das man je Zeiteinheit bei der<br />

Bohrung von "n" Bohrungen erhält, ohne den Bohrer austauschen zu müssen. Die Anzahl "n"<br />

entspricht 1140 Bohrungen (bzw. einer Bohrlänge von mehr als 18 m) bei einem HSS-Bohrer und 516<br />

Bohrungen (bzw. einer Bohrlänge von mehr als 12 m) bei einem beschichteten Hartmetallbohrer. Je<br />

höher das Zerspanungsvolumen ist, desto besser lässt sich der Werkstoff verarbeiten.<br />

Obwohl UGITECH die hier wiedergegebenen Informationen sorgfältig prüft, wird für die Richtigkeit, Zuverlässigkeit, Vollständigkeit oder Reproduzierbarkeit der Daten beim Kunden keine Gewähr<br />

übernommen. UGITECH haftet nicht im Fall einer Verwendung dieser Daten. Bitte wenden Sie sich an unsere technische Kundenberatung, die Ihre spezifischen Anforderungen gerne prüft.<br />

4

UGIMA ® 4362<br />

Chemische Analyse (%)<br />

Avenue Paul Girod<br />

73403 UGINE Cedex - Frankreich<br />

www.ugitech.com<br />

C Si Mn Ni Cr Cu Mo N P S<br />

≤0.030 1.0 2,0 3,5 – 5,5 22.0 – 24.0 0.1 – 0.6 0.1 – 0.6 0.05 – 0.20 0.035 ‹ 0,015<br />

06-10-2010 – REV00<br />

HSS-Bohrer, 4 mm ohne Innenkühlung<br />

UGIMA ® 4362 ermöglicht eine Erweiterung des optimalen Betriebsbereichs durch einen größeren<br />

Vorschub, wodurch ein deutlich höheres maximales Zeitspanungsvolumen als bei den Werkstoffen<br />

UGI 4362 und UGIMA ® 4404 HM erzielt werden kann (siehe Diagramm).<br />

Beschichteter Hartmetallbohrer 6 mm mit Innenkühlung<br />

UGIMA ® 4362 und UGI 4362 weisen annähernd identische optimale Betriebsbereiche und identische<br />

maximale Zeitspanungsvolumen auf, UGIMA ® 4404 HM liegt geringfügig darunter (siehe Diagramm).<br />

Herstellung von Automatendrehteilen<br />

Die Eigenschaften der Werkstoffe UGIMA ® 4362, UGI 4362 und UGIMA ® 4404 wurden auf einer<br />

Drehmaschine SIGMA 32 von TORNOS getestet. Für jeden Werkstoff und verschiedene Arbeitsgänge<br />

wurden jeweils die optimalen Schnittbedingungen definiert, unter denen z.B. 1 000 Teile hergestellt<br />

werden können, ohne das Werkzeug auszutauschen.<br />

Während des Versuchs hergestelltes Standardteil (außer Fase und Querbohrung)<br />

Axialbohren und Abstechen<br />

In der folgenden Tabelle sind die Schnittbedingungen zusammengefasst, die es je nach Werkstoff,<br />

Arbeitsgang und Werkzeug ermöglichen, 1000 Teile zu bearbeiten, ohne das Werkzeug<br />

auszutauschen.<br />

Arbeitsgang Werkzeug UGI 4362 UGIMA ® 4362 UGIMA ® 4404<br />

GÜHRING RT100F Vc = 80 m/min Vc = 90 m/min Vc = 90 m/min<br />

Axialbohren<br />

6mm – DK460UF<br />

ISCAR IC908<br />

9,9mm – ICM099<br />

f = 0,10 mm/U<br />

Vc = 90 m/min<br />

f = 0,12 mm/U<br />

f = 0,10 mm/U<br />

Vc = 100 m/min<br />

f = 0,12 mm/U<br />

f = 0,10 mm/U<br />

Vc = 100 m/min<br />

f = 0,12 mm/U<br />

Abstechen<br />

SANDVIK 2135<br />

N132E2-0200-0002-CM<br />

Vc = 80 m/min<br />

f = 0,06/0,03 mm/U<br />

Vc = 80 m/min<br />

f = 0,06/0,03 mm/U<br />

Vc = 90 m/min<br />

f = 0,06/0,03 mm/U<br />

Beim Axialbohren mit einem Vollhartmetallbohrer von Gühring und beim Bohren mit einem Iscar-<br />

Bohraufsatz lässt sich der Werkstoff UGIMA ® 4362 unter denselben Schnittbedingungen wie UGIMA ®<br />

4404 bearbeiten, was im Fall der Güte UGI 4362 nicht möglich ist. In beiden Fällen war während der<br />

Bearbeitung von UGIMA ® 4362 ein besserer Spanbruch zu beobachten als bei UGI4362. Die Gefahr<br />

einer Beschädigung der Bohrer ist damit geringer.<br />

Hinweis: Bei den o.g. Schnittbedingungen beim Abstechen handelt es sich um Richtwerte (sie wurden nicht optimiert).<br />

Drehen (Verdrehen und Schlichten)<br />

Häufig machen die hohen mechanischen Eigenschaften von UGI 4362 und UGIMA ® 4362 den Einsatz<br />

Obwohl UGITECH die hier wiedergegebenen Informationen sorgfältig prüft, wird für die Richtigkeit, Zuverlässigkeit, Vollständigkeit oder Reproduzierbarkeit der Daten beim Kunden keine Gewähr<br />

übernommen. UGITECH haftet nicht im Fall einer Verwendung dieser Daten. Bitte wenden Sie sich an unsere technische Kundenberatung, die Ihre spezifischen Anforderungen gerne prüft.<br />

5

UGIMA ® 4362<br />

Chemische Analyse (%)<br />

Avenue Paul Girod<br />

73403 UGINE Cedex - Frankreich<br />

www.ugitech.com<br />

C Si Mn Ni Cr Cu Mo N P S<br />

≤0.030 1.0 2,0 3,5 – 5,5 22.0 – 24.0 0.1 – 0.6 0.1 – 0.6 0.05 – 0.20 0.035 ‹ 0,015<br />

06-10-2010 – REV00<br />

von positiven CCMT-Drehwerkzeugen anstelle von negativen CNMG-Werkzeugen erforderlich, um die<br />

Schnittkräfte zu verringern und zu verhindern, dass die Werkstücke in den Spannzangen rutschen.<br />

Im Fall eines positiven CCMT-Werkzeugs können die optimierten Eigenschaften des Werkstoffs<br />

UGIMA ® 4362 noch besser genutzt werden, da diese Art der Bearbeitung und Werkzeuggeometrie den<br />

Spanbruch erschwert.<br />

Trotz der Vorteile, die UGIMA ® 4362 bietet, spielt die Wahl des geeigneten Werkzeugs eine<br />

entscheidende Rolle (Hartmetall und Spanbrecher). Mit den Werkzeugen STELLRAM SP4019 CCMT<br />

09T308E-62 (Verdrehen) und 09T304E-62 (Schlichten) kann bei einem Vorschub von 0,25 mm/U ein<br />

guter Spanbruch erzielt werden. Unter diesen Bedingungen können mithilfe eines Spindelstocks 1000<br />

Teile bei Vc = 180 m/min und ap = 1,5 mm ohne Eingriff des Bedienungspersonals bearbeitet werden,<br />

was mit dem herkömmlichen Standardwerkstoff 4362 nicht möglich ist. Hier müssen die Maschinen<br />

immer wieder abgeschaltet werden, um die Spanknäuel zu entfernen. Die genannten Angaben gelten<br />

nicht für eine Bearbeitung mit Reitstock, wo die Werte geringer sind, da die durch diese Technologie<br />

bedingten Vibrationen die Lebensdauer der Werkzeuge verkürzen.<br />

Schweißen Wie UGI 4362 ist UGIMA ® 4362 zum Reib-, Widerstands- und Lichtbogenschweißen mit oder ohne<br />

Schweißdraht (MIG, WIG, ummantelte Elektroden, Plasma, Unterpulverschweißen...) ebenso wie zum<br />

Laser- oder Elektronenstrahlschweißen etc. geeignet.<br />

Wärmebehandlung<br />

Lieferbare<br />

Erzeugnisse<br />

Anwendungsbereiche<br />

Da UGIMA ® 4362 kein Molybdän enthält, ist die Gefahr der Entstehung einer σ-Phase beim<br />

Schweißen im Unterschied zu anderen austenitisch-ferritischen Werkstoffen verhältnismäßig gering.<br />

Der Schweißprozess ist also wesentlich einfacher und vergleichbar mit der Bearbeitung austenitischer<br />

Stähle wie 304L oder 316L. Gleichzeitig bietet UGIMA ® 4362 eine höhere Beständigkeit gegen<br />

Warmrissbildung.<br />

Zur Optimierung der Kerbschlagzähigkeit der Schweißnähte sollte die Schweißenergie möglichst hoch<br />

sein, um die Ferritmenge in der Schmelzzone (SZ) und Wärmeeinflusszone (WEZ) zu minimieren.<br />

Zum Schweißen von UGIMA ® 4362 können je nach erforderlicher mechanischer Festigkeit und<br />

Korrosionsbeständigkeit der Schweißnähte verschiedene Schweißdrähte verwendet werden,<br />

insbesondere:<br />

ER 2307 / 23.7NL / UGIWELD TM 23.7NL<br />

ER 2209 / 22.9.3NL / UGIWELD TM 45N<br />

ER 309LSi / 23.12LSi / UGIWELD TM 309LM<br />

Eine Vorwärmung der Teile vor dem Schweißen ist nicht zu empfehlen. Mit Ausnahme einer<br />

eventuellen Lösungsglühung darf nach dem Schweißen keine Wärmebehandlung erfolgen.<br />

Lösungsglühen (Abschrecken)<br />

Die Lösungsglühung muss bei einer Temperatur zwischen 950°C und 1050°C erfolgen. Anschließend ist<br />

eine rasche Abkühlung (Luft oder Wasser) erforderlich. Durch diese Behandlung wird die Duktilität des<br />

Werkstoffs nach einer Warm- oder Kaltumformung wiederhergestellt.<br />

Produkt Form Endausführung Toleranz Abmessungen (mm)<br />

Stabstahl Gewalzt, geschält k13<br />

Stabstahl Kaltgezogen<br />

Kaltbearbeitet (geschliffen, blank geschält)<br />

h8 – h11<br />

5 – 28<br />

20 – 120<br />

Alle gängigen Anwendungsbereiche des Werkstoffs 1.4404 (316L):<br />

Energie, Prozess<br />

Bauwesen<br />

Lebensmittelindustrie<br />

Einschränkungen:<br />

Kältetechnische Anwendungen (zu geringe Kerbschlagzähigkeit)<br />

Einsatztemperaturen von mehr als 300 °C (langfristige Gefahr der Versprödung)<br />

Sprechen Sie uns an, wenn Sie Fragen haben. Wir beraten Sie gerne.<br />

Obwohl UGITECH die hier wiedergegebenen Informationen sorgfältig prüft, wird für die Richtigkeit, Zuverlässigkeit, Vollständigkeit oder Reproduzierbarkeit der Daten beim Kunden keine Gewähr<br />

übernommen. UGITECH haftet nicht im Fall einer Verwendung dieser Daten. Bitte wenden Sie sich an unsere technische Kundenberatung, die Ihre spezifischen Anforderungen gerne prüft.<br />

6