Einführung in die elektrische Antriebstechnik

Einführung in die elektrische Antriebstechnik

Einführung in die elektrische Antriebstechnik

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ANTEIN, J.Best, WS2000/01 Seite 1<br />

<strong>E<strong>in</strong>führung</strong> <strong>in</strong> <strong>die</strong> <strong>elektrische</strong> <strong>Antriebstechnik</strong><br />

1 Elektrische Antriebssysteme<br />

Elektrische Antriebe begegnen uns heute <strong>in</strong> vielfältiger Form. Kle<strong>in</strong>ste Leistungen im Mikrowatt-Bereich<br />

(Armbanduhr) bis h<strong>in</strong> zum Megawatt-Bereich (Lokomotive, Walzwerk) s<strong>in</strong>d<br />

nicht ungewöhnlich. Auch <strong>die</strong> „Qualität“ der Antriebsaufgabe umfasst e<strong>in</strong>en großen Bereich<br />

vom e<strong>in</strong>fachen Spielzeugantrieb bis zur anspruchsvollen Lageregelung <strong>in</strong> der Werkzeugmasch<strong>in</strong>e.<br />

Von <strong>die</strong>ser breiten Palette von Anwendungen behandeln wir schwerpunktmäßig den Bereich<br />

der „<strong>in</strong>dustriellen“ <strong>Antriebstechnik</strong>.<br />

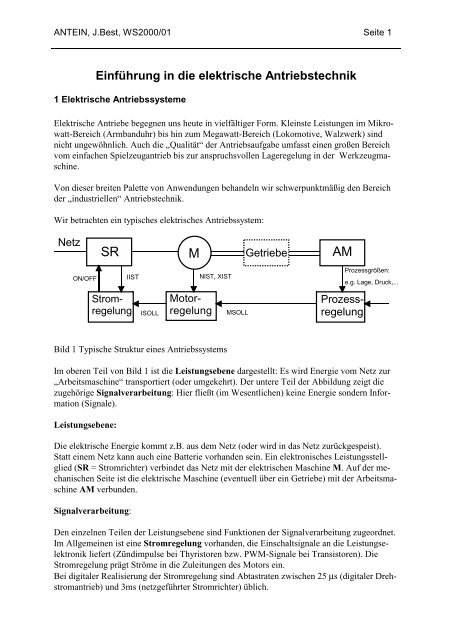

Wir betrachten e<strong>in</strong> typisches <strong>elektrische</strong>s Antriebssystem:<br />

Netz<br />

ON/OFF<br />

Bild 1 Typische Struktur e<strong>in</strong>es Antriebssystems<br />

Im oberen Teil von Bild 1 ist <strong>die</strong> Leistungsebene dargestellt: Es wird Energie vom Netz zur<br />

„Arbeitsmasch<strong>in</strong>e“ transportiert (oder umgekehrt). Der untere Teil der Abbildung zeigt <strong>die</strong><br />

zugehörige Signalverarbeitung: Hier fließt (im Wesentlichen) ke<strong>in</strong>e Energie sondern Information<br />

(Signale).<br />

Leistungsebene:<br />

Die <strong>elektrische</strong> Energie kommt z.B. aus dem Netz (oder wird <strong>in</strong> das Netz zurückgespeist).<br />

Statt e<strong>in</strong>em Netz kann auch e<strong>in</strong>e Batterie vorhanden se<strong>in</strong>. E<strong>in</strong> elektronisches Leistungsstellglied<br />

(SR = Stromrichter) verb<strong>in</strong>det das Netz mit der <strong>elektrische</strong>n Masch<strong>in</strong>e M. Auf der mechanischen<br />

Seite ist <strong>die</strong> <strong>elektrische</strong> Masch<strong>in</strong>e (eventuell über e<strong>in</strong> Getriebe) mit der Arbeitsmasch<strong>in</strong>e<br />

AM verbunden.<br />

Signalverarbeitung:<br />

SR M Getriebe AM<br />

IIST<br />

Stromregelung<br />

ISOLL<br />

Motorregelung<br />

NIST, XIST<br />

MSOLL<br />

Prozessregelung<br />

Prozessgrößen:<br />

e.g. Lage, Druck,...<br />

Den e<strong>in</strong>zelnen Teilen der Leistungsebene s<strong>in</strong>d Funktionen der Signalverarbeitung zugeordnet.<br />

Im Allgeme<strong>in</strong>en ist e<strong>in</strong>e Stromregelung vorhanden, <strong>die</strong> E<strong>in</strong>schaltsignale an <strong>die</strong> Leistungselektronik<br />

liefert (Zündimpulse bei Thyristoren bzw. PWM-Signale bei Transistoren). Die<br />

Stromregelung prägt Ströme <strong>in</strong> <strong>die</strong> Zuleitungen des Motors e<strong>in</strong>.<br />

Bei digitaler Realisierung der Stromregelung s<strong>in</strong>d Abtastraten zwischen 25 µs (digitaler Drehstromantrieb)<br />

und 3ms (netzgeführter Stromrichter) üblich.

ANTEIN, J.Best, WS2000/01 Seite 2<br />

Die Motorregelung liefert den/<strong>die</strong> Stromsollwert(e) an <strong>die</strong> Stromregelung, damit <strong>die</strong> <strong>elektrische</strong><br />

Masch<strong>in</strong>e e<strong>in</strong> bestimmtes Moment erzeugt. Oft werden dazu mechanische Größen erfasst<br />

(Drehzahl, Lage). Diese mechanischen Größen stehen natürlich auch der übergeordneten Prozessregelung<br />

zur Verfügung (<strong>in</strong> Bild 1 nicht dargestellt).<br />

Bei digitaler Realisierung der Motorregelung s<strong>in</strong>d Abtastraten zwischen 250 µs und 5 ms üblich.<br />

Die Prozessregelung schließlich ist dafür verantwortlich, dass <strong>die</strong> Regelaufgabe des Antriebs<br />

<strong>in</strong>nerhalb des Prozesses, an dem oft viele Antriebe beteiligt s<strong>in</strong>d, erfüllt wird. Dazu erfasst sie<br />

<strong>die</strong> notwendigen Prozessgrößen und bildet daraus z.B. den Momentensollwert für <strong>die</strong> Motorregelung.<br />

Bei digitaler Realisierung der Prozessregelung s<strong>in</strong>d Abtastraten zwischen 250 µs (anspruchsvolle<br />

Lageregelung) und 5 ms (Drehzahlregelung <strong>in</strong> e<strong>in</strong>em Walzwerk) üblich, für langsame<br />

Prozessgrößen kann <strong>die</strong> Abtastrate noch weit langsamer se<strong>in</strong>.<br />

Die grobe Darstellung der Signalverarbeitung <strong>in</strong> Bild 1 läßt regelungstechnisch das Pr<strong>in</strong>zip<br />

der Kaskadenregelung erahnen: Schnelle Regelkreise (e.g. Stromregelung) s<strong>in</strong>d den übergeordneten<br />

Regelkreisen (e.g. Drehzahlregelung) unterlagert. Das Pr<strong>in</strong>zip der Kaskadenregelung<br />

ist <strong>in</strong> der <strong>Antriebstechnik</strong> weit verbreitet und hat sich allgeme<strong>in</strong> bewährt.<br />

Die Prozessregelung ist meist verteilt ausgeführt, d.h. jedem Antrieb ist e<strong>in</strong> Teil der Prozessregelung<br />

(z.B. <strong>die</strong> Drehzahlregelung) zugeordnet und e<strong>in</strong>e übergeordnete „Leittechnik“ gibt<br />

<strong>die</strong> Sollwerte für <strong>die</strong> e<strong>in</strong>zelnen Antriebe vor. In modernen Anlagen kommuniziert <strong>die</strong> Leittechnik<br />

mit den dezentralen Teilen der Signalverarbeitung digital über e<strong>in</strong>en Feldbus.<br />

Welche Funktionen zentral und welche dezentral erledigt werden hängt vom Automatisierungskonzept<br />

ab. Oft (klassisch) ist der Drehzahlsollwert <strong>die</strong> Schnittstelle zum dezentralen<br />

Teil, bei e<strong>in</strong>igen neuen Konzepten bef<strong>in</strong>det sich aber z.B. e<strong>in</strong>e Lageregelung im Antrieb, so<br />

dass <strong>die</strong> übergeordnete Steuerung Lagesollwerte vorgeben kann.<br />

2 Geregelte und ungeregelte Antriebe<br />

In Bild 1 ist e<strong>in</strong> geregelter Antrieb dargestellt. Die <strong>elektrische</strong> Masch<strong>in</strong>e wird über e<strong>in</strong> Leistungsstellglied<br />

betrieben und e<strong>in</strong>e Regelung sorgt dafür, dass gewünschte Prozessgrößen e<strong>in</strong>gehalten<br />

werden.<br />

E<strong>in</strong>e Vielzahl von Antrieben wird aber ungeregelt betrieben: Das Leistungsstellglied und natürlich<br />

auch <strong>die</strong> Regelung entfällt; der Motor, z. B. e<strong>in</strong>e Asynchronmasch<strong>in</strong>e, wird direkt am<br />

Netz betrieben. E<strong>in</strong> Antrieb kann drehzahlveränderlich und dennoch ungeregelt betrieben<br />

werden. Dies ist z.B. dann der Fall, wenn e<strong>in</strong> Frequenzumrichter zwar e<strong>in</strong>e e<strong>in</strong>stellbare Frequenz<br />

und Spannung liefert, <strong>die</strong> Drehzahl des Antriebs aber nicht erfasst wird. Dann ist das<br />

Kriterium e<strong>in</strong>er Regelung nicht erfüllt.<br />

Auch viele kle<strong>in</strong>e Gleichstrommasch<strong>in</strong>en werden ohne Regelung direkt an e<strong>in</strong>er Batterie betrieben.<br />

Beispiele f<strong>in</strong>den wir u.a. im Kfz (Anlasser, Scheibenwischermotor, Lüftung, Antriebe<br />

für Fensterheber etc.) Auch große Antriebe wurden früher ohne Leistungselektronik betrieben,

ANTEIN, J.Best, WS2000/01 Seite 3<br />

z.B. <strong>in</strong> Lokomotiven und Straßenbahnen mit „Schaltwerk“. Dann s<strong>in</strong>d meist besondere E<strong>in</strong>richtungen<br />

zum „Anlassen“ und zum Stellen notwendig (Vorwiderstände etc.).<br />

Bei größeren Antrieben oder wenn <strong>die</strong> Antriebsaufgabe anspruchsvoll ist, oder auch wenn<br />

nicht immer <strong>die</strong> maximale Antriebsleistung benötigt wird, werden heute meist geregelte oder<br />

drehzahlveränderliche Antriebe verwendet.<br />

Die dazu erforderliche Leistungselektronik und <strong>die</strong> zugehörige Signalverarbeitung ist dazu<br />

meist <strong>in</strong> e<strong>in</strong>em Gerät zusammengefasst. Solche Geräte werden z. B. als „Antriebsregelgerät“<br />

bezeichnet, manchmal nennt man sie auch (je nach Anwendungsgebiet) „Stromrichter“,<br />

„Wechselrichter“ oder „Verstärker“ und me<strong>in</strong>t damit das komplette Gerät und nicht nur den<br />

Leistungsteil.<br />

Die EMV-Produktnorm EN 61800-3 verwendet <strong>die</strong> Begriffe Basic Drive Module (BDM) für<br />

das Antriebsregelgerät, Complete Drive Module (CDM) für das BDM e<strong>in</strong>schließlich<br />

Hilfse<strong>in</strong>richtungen (Drosseln, Schütze, Trafos) und Power Drive System (PDS) für den gesamten<br />

Antrieb e<strong>in</strong>schließlich Motor, Sensoren und Verkabelung.<br />

3 Antriebsregelgeräte<br />

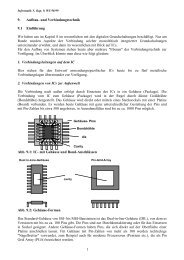

In Bild 2 s<strong>in</strong>d am Beispiel e<strong>in</strong>es Gleichstromantriebs mit netzgeführtem Stromrichter typische<br />

Bestandteile e<strong>in</strong>es solchen Antriebsregelgerätes dargestellt. Der Anker der Gleichstrommasch<strong>in</strong>e<br />

wird über e<strong>in</strong>en 6-pulsigen Umkehrstromrichter <strong>in</strong> Drehstrombrückenschaltung betrieben.<br />

Die dargestellten Kommutierungsdrosseln, das Netzschütz und <strong>die</strong> Sicherungen s<strong>in</strong>d dabei<br />

<strong>in</strong> der Regel nicht Bestandteil des Antriebsregelgerätes. Das Feld wird von e<strong>in</strong>er halbgesteuerten<br />

2-pulsigen Brückenschaltung versorgt. Die eigentliche Signalverarbeitung wird<br />

heute meist von e<strong>in</strong>em oder mehreren Mikrocontrollern ausgeführt.<br />

3.1 Leistungsteil-Interface<br />

Zwischen Signalverarbeitung und Leistungsteil ist e<strong>in</strong> Interface geschaltet, das Messgrößen<br />

aus dem Leistungsteil aufbereitet (z. B. Netzspannung UN, Ankerspannung UA, Ankerstrom<br />

IA, Feldstrom IF etc. und andererseits Zündimpulse an <strong>die</strong> Thyristoren liefert und <strong>die</strong> Schütze<br />

für Ankerstromrichter und Feldstromrichter ansteuert.<br />

Die Signalverarbeitung tauscht mit dem Interface B<strong>in</strong>ärsignale mit 5-Volt-Pegel und „saubere“<br />

Analogsignale aus. Das Interface sorgt gegebenenfalls für Potenzialtrennung und Leistungsverstärkung<br />

(Zündimpulse, Ansteuerung Schütze).<br />

3.2 Netzteil<br />

E<strong>in</strong> Antriebsregelgerät benötigt e<strong>in</strong>e Hilfsenergieversorgung oder Netzteil, das <strong>die</strong> Versorgungsspannungen<br />

für Signalverarbeitung und Interfaces liefert. Meist s<strong>in</strong>d <strong>die</strong>s 5 Volt für <strong>die</strong><br />

Digitaltechnik (Mikrocontroller und se<strong>in</strong>e Peripherie), ±15 Volt für <strong>die</strong> Analogtechnik und 24<br />

Volt für B<strong>in</strong>ärsignale und Zündimpulse. In Bild 2 wird das Netzgerät vom gleichen Netz versorgt<br />

, an dem auch der Leistungsteil hängt, aber <strong>die</strong> Versorgung bleibt auch dann bestehen,<br />

wenn z.B. e<strong>in</strong>e der Sicherungen <strong>in</strong> den Zuleitungen zum Leistungsteil fällt. Das Netzgerät<br />

muss auch vor dem Hauptschütz angeschlossen se<strong>in</strong>, wenn das Antriebsregelgerät selbst se<strong>in</strong>

ANTEIN, J.Best, WS2000/01 Seite 4<br />

L1, L2, L3<br />

L1, L2, L3, N<br />

NETZTEIL<br />

KONVENTIONELLE<br />

SCHNITTSTELLE<br />

FELDSTROMRICHTER<br />

UN, UA,, IA, IF ZÜNDIMPULSE<br />

INTERFACE<br />

Bild 2 Typische Bestandteile e<strong>in</strong>es Antriebsregelgerätes<br />

ANKER-<br />

STROM-<br />

RICHTER<br />

5V-SIGNALE, ANALOGSIGNALE<br />

SIGNALVERARBEITUNG (MIKROCOMPUTER)<br />

FELDBUS-<br />

SCHNITT-<br />

STELLE<br />

LOKALE<br />

BEDIENUNG<br />

TACHO<br />

PC-<br />

SCHNITT-<br />

STELLE

ANTEIN, J.Best, WS2000/01 Seite 5<br />

Hauptschütz be<strong>die</strong>nen soll. Auf jeden Fall ist es wünschenswert, wenn <strong>die</strong> Hilfsenergieversorgung<br />

auch dann aufrecht erhalten bleibt, wenn der Antrieb <strong>in</strong>folge e<strong>in</strong>er Störung abschaltet.<br />

Nur so kann <strong>die</strong> Kommunikation mit dem Leitsystem aufrecht erhalten bleiben.<br />

Es gibt auch Konzepte das Netzteil nicht, wie <strong>in</strong> Bild 2 mit 230V Wechselspannung zu versorgen,<br />

sondern mit 24V Gleichspannung. Dies ist zum Teil bei den Antriebsregelgeräten <strong>in</strong><br />

Werkzeugmasch<strong>in</strong>en üblich. Insbesondere, wenn man auch <strong>die</strong> Steuerung mit 24V Gleichspannung<br />

versorgt, ist es so viel leichter möglich, bei Bedarf <strong>die</strong> gesamte Signalverarbeitung<br />

bei Netzspannungsausfall am Leben zu erhalten.<br />

Bei über Wechselrichter betriebenen Drehstromantrieben („Frequenzumrichter“) gibt es meist<br />

e<strong>in</strong>en Gleichspannungszwischenkreis, der außerdem über Kondensatoren gepuffert ist.<br />

Manchmal wird das Netzteil dann über <strong>die</strong>sen Zwischenkreis versorgt. Bei e<strong>in</strong>em Netzspannungsausfall<br />

kann dann wenigstens noch für <strong>die</strong> Zeit, <strong>in</strong> der noch Energie im Zwischenkreis<br />

ist, <strong>die</strong> Hilfsenergieversorgung aufrecht erhalten werden.<br />

Obwohl also das Netzteil im allgeme<strong>in</strong>en e<strong>in</strong> Schattendase<strong>in</strong> führt, ist das richtige Konzept<br />

doch wichtig für das Gesamtsystem.<br />

3.3 Konventionelle Schnittstelle<br />

Auf der „Anwenderseite“ hat das Antriebsregelgerät meist e<strong>in</strong>e konventionelle Schnittstelle<br />

(B<strong>in</strong>är I/O, meist <strong>in</strong> 24V-Technik, analoge Sollwerte<strong>in</strong>gänge, eventuell auch Analogausgänge).<br />

Bei e<strong>in</strong>er typischen konventionellen Schnittstelle bekommt der Antrieb e<strong>in</strong>en analogen<br />

Drehzahlsollwert (meist ±10V) und e<strong>in</strong>ige b<strong>in</strong>äre Signale wie z.B. „EIN/AUS“,<br />

„START/STOPP“ etc. Der Antrieb liefert b<strong>in</strong>äre Status<strong>in</strong>formation z.B. „BEREIT“, „STÖ-<br />

RUNG“ etc. an <strong>die</strong> Steuerung.<br />

Darüberh<strong>in</strong>aus wird <strong>die</strong> konventionelle Schnittstelle auch zur E<strong>in</strong>/Ausgabe von Prozesssignalen<br />

benötigt. Beispiele s<strong>in</strong>d e<strong>in</strong> B<strong>in</strong>ärausgang zum Ansteuern e<strong>in</strong>er mechanischen Bremse,<br />

B<strong>in</strong>äre<strong>in</strong>gänge zum Abfragen von Endschaltern, (eventuell spezielle) Analoge<strong>in</strong>gänge zum<br />

Erfassen von Temperaturen etc.<br />

3.4 Feldbusschnittstelle<br />

Moderne Antriebsregelgeräte s<strong>in</strong>d (meist optionell) mit e<strong>in</strong>er Feldbusschnittstelle ausgestattet.<br />

Dann bekommt das Antriebsregelgerät se<strong>in</strong>e Sollwerte und Steuerbefehle (E<strong>in</strong>/Aus etc.)<br />

über serielle Telegramme vom übergeordneten Leitsystem (Steuerung) und liefert umgekehrt<br />

auch auf <strong>die</strong>sem Wege Istwerte und Status<strong>in</strong>formation an das Leitsystem zurück. Eventuell<br />

können über <strong>die</strong> Feldbusschnittstelle <strong>die</strong> Antriebsregelgeräte auch untere<strong>in</strong>ander Information<br />

austauschen. Ob <strong>die</strong>s möglich ist, hängt von der Art des Feldbussystems ab. Die Feldbusschnittstelle<br />

macht <strong>die</strong> konventionelle Schnittstelle, soweit sie nicht für Prozesssignale benötigt<br />

wird, überflüssig. Sie spart nicht nur Verkabelungsaufwand, sondern ermöglicht z.B. auch<br />

noch nachträgliche Änderungen im Signalaustausch, ohne dass <strong>die</strong> Verkabelung geändert<br />

werden muss. Ohne Mehraufwand kann zusätzliche Information übertragen werden. So ist<br />

meist e<strong>in</strong> Verstellen von Parametern möglich und es kann detaillierte Diagnose<strong>in</strong>formation an<br />

<strong>die</strong> Leitebene geliefert werden. Schließlich können Soll- und Istwerte mit höherer Auflösung<br />

übertragen werden, als <strong>die</strong>s über <strong>die</strong> konventionelle Schnittstelle praktikabel wäre.

ANTEIN, J.Best, WS2000/01 Seite 6<br />

Es gibt firmenspezifische Feldbusse, über <strong>die</strong> allerd<strong>in</strong>gs nur Geräte e<strong>in</strong>es Herstellers (Steuerungen<br />

und Antriebe) kommunizieren können. Solche Systeme f<strong>in</strong>det man vorwiegend im<br />

Anlagenbereich. Große Hersteller, <strong>die</strong> z.B. ganze Walzwerke elektrisch ausrüsten, haben<br />

meist solche Systeme entwickelt. In <strong>die</strong>se Systeme ist das „Know-how“ von vielen Anwendungen<br />

e<strong>in</strong>geflossen, so dass <strong>die</strong> Anforderungen optimal erfüllt werden. Bei solchen großen<br />

Anwendungen ist heute <strong>die</strong> digitale Signalübertragung zwischen Steuerungen und Antrieben<br />

über Feldbusse bereits weit verbreitet.<br />

Daneben gew<strong>in</strong>nen offene Feldbusse immer mehr an Bedeutung. „Offen“ bedeutet hier, dass<br />

Komponenten verschiedener Hersteller zusammengeschaltet werden können. Manche <strong>die</strong>ser<br />

offenen Systeme s<strong>in</strong>d ursprünglich als firmenspezifische Lösungen entstanden, andere wurden<br />

von vornhere<strong>in</strong> als offene Feldbusse spezifiziert und dann meist auch genormt. Die meisten<br />

offenen Feldbusse wurden nicht speziell für <strong>die</strong> <strong>Antriebstechnik</strong> entwickelt, da aber <strong>die</strong> <strong>elektrische</strong><br />

<strong>Antriebstechnik</strong> <strong>in</strong> der Prozessautomatisierung e<strong>in</strong>e wichtige Rolle spielt, wurden deren<br />

Bedürfnisse mehr oder weniger berücksichtigt. Beispiele für Feldbusse s<strong>in</strong>d (alphabetisch,<br />

ohne Bewertung und ohne Anspruch auf Vollständigkeit):<br />

- CAN<br />

CANopen<br />

DeviceNet (Allen Bradley)<br />

SDS (Smart Distributed Systems, Honeywell)<br />

- Interbus-S<br />

- Modbus<br />

- Profibus<br />

- Sercos Interface<br />

Welcher Feldbus zum E<strong>in</strong>satz kommt, hängt nicht nur von se<strong>in</strong>en jeweiligen technischen<br />

Eigenschaften ab, sondern von der Verfügbarkeit von Komponenten für e<strong>in</strong><br />

bestimmtes System. Oft wird der Kunde e<strong>in</strong>en bestimmten Feldbus vorschreiben, so<br />

dass Antriebshersteller meist gezwungen s<strong>in</strong>d, mehrere verschiedene Feldbusse zu<br />

unterstützen.<br />

3.5 Signalverarbeitung<br />

In Bild 2 ist unterstellt, dass <strong>die</strong> Signalverarbeitung mit e<strong>in</strong>em Mikrocontroller erfolgt. Dies<br />

muss nicht immer so se<strong>in</strong>; Antriebsregelgeräte gab es auch schon vor der Erf<strong>in</strong>dung des Mikroprozessors<br />

und es gibt auch heute noch Antriebe, <strong>die</strong> ausschließlich mit analoger Signalverarbeitung<br />

auskommen. Auch s<strong>in</strong>d Antriebsregelgeräte mit re<strong>in</strong> analoger Signalverarbeitung<br />

<strong>in</strong> ihren Regeleigenschaften ke<strong>in</strong>eswegs schlechter als Digitalgeräte. Viele netzgeführte<br />

Stromrichter mit digitaler Signalverarbeitung führen <strong>die</strong> Stromregelung im Takt der Zündimpulse,<br />

bei e<strong>in</strong>em 50Hz-Netz also im Mittel nur alle 3,3ms aus. Bei analoger Signalverarbeitung<br />

wird der Stromregler im Pr<strong>in</strong>zip beliebig schnell bearbeitet, wobei allerd<strong>in</strong>gs auch hier<br />

durch <strong>die</strong> abtastende Arbeitsweise des Stellgliedes (netzgeführter Stromrichter) der Nutzen<br />

<strong>die</strong>ser beliebig schnellen Bearbeitung beschränkt bleibt. Trotzdem kostet es schon e<strong>in</strong>ige Mühe<br />

hier bei digitaler Signalverarbeitung etwa <strong>die</strong> Regelqualität e<strong>in</strong>es guten Analoggerätes zu<br />

erreichen.<br />

Der Nutzen der Digitaltechnik für <strong>die</strong> Regelungstechnik zeigt sich dann, wenn komplexe Regelalgorithmen<br />

zu erledigen s<strong>in</strong>d, wie <strong>die</strong>s z.B. bei der feldorientierten Regelung der Asynchronmasch<strong>in</strong>e<br />

der Fall ist.

ANTEIN, J.Best, WS2000/01 Seite 7<br />

Digitale Signalverarbeitung unterscheidet sich von analoger Signalverarbeitung aber vor allem<br />

<strong>in</strong> der Handhabung. Bei analoger Signalverarbeitung erfolgt <strong>die</strong> Inbetriebnahme (Anpassung<br />

an Motor und Arbeitsmasch<strong>in</strong>e) z.B. durch E<strong>in</strong>stellen von Potentiometern und E<strong>in</strong>löten von<br />

Widerständen und Kondensatoren, deren Werte zuvor typischerweise mit Hilfe von „Inbetriebnahme-Kästchen“,<br />

Widerstandsdekaden etc. ermittelt wurden. Dies kl<strong>in</strong>gt zunächst<br />

schlimmer als es ist: Man muss auch bedenken, dass es viele Serienanwendungen gibt, bei<br />

denen <strong>die</strong> Ermittlung <strong>die</strong>ser Werte nur e<strong>in</strong>mal bei der Erst<strong>in</strong>betriebnahme erfolgen muss, für<br />

alle weiteren Anwendungen müssen <strong>die</strong>se Werte nur übernommen werden. Dabei ist es vorteilhaft,<br />

wenn alle Potentiometer und anzupassenden Bauelemente auf e<strong>in</strong>er eigenen, möglichst<br />

steckbaren Leiterplatte, e<strong>in</strong>em sogenannten „Motorpr<strong>in</strong>t“ untergebracht s<strong>in</strong>d. Dies löst<br />

übrigens auch das wichtige Serviceproblem: Geht e<strong>in</strong> Antriebsregelgerät defekt und muss<br />

ausgetauscht werden, so braucht man nur das Motorpr<strong>in</strong>t und damit alle E<strong>in</strong>stellungen des<br />

defekten Gerätes <strong>in</strong> das neue Gerät zu übernehmen.<br />

Bei e<strong>in</strong>em Digitalgerät werden <strong>die</strong> E<strong>in</strong>stellungen (Parameter) <strong>in</strong> e<strong>in</strong>em nichtflüchtigen Speicher<br />

abgelegt. Dies kann e<strong>in</strong> EEPROM, e<strong>in</strong> FLASH-PROM oder (seltener) e<strong>in</strong> batteriegepuffertes<br />

RAM se<strong>in</strong>. Dazu muss der Anwender oder Inbetriebnehmer e<strong>in</strong>e Möglichkeit haben,<br />

<strong>die</strong>sen Parameterspeicher zu beschreiben. Dies kann über e<strong>in</strong>e lokale Be<strong>die</strong>nung erfolgen, <strong>die</strong><br />

typischerweise aus e<strong>in</strong>er LED- oder LCD-Anzeige und e<strong>in</strong>igen wenigen Tasten besteht. Diese<br />

lokale Be<strong>die</strong>nung kann fest <strong>in</strong> das Gerät e<strong>in</strong>gebaut se<strong>in</strong> oder als separate (weglassbare) E<strong>in</strong>heit<br />

zur Verfügung stehen. E<strong>in</strong>e Alternative besteht dar<strong>in</strong>, den Antrieb mit e<strong>in</strong>er geeigneten<br />

Schnittstelle zu versehen (z.B. RS232), über <strong>die</strong> e<strong>in</strong> Personalcomputer (PC), vorzugsweise e<strong>in</strong><br />

Laptop, angeschlossen werden kann. Hiermit ist nicht nur e<strong>in</strong>e komfortablere Be<strong>die</strong>nung über<br />

e<strong>in</strong> geeignetes Inbetriebnahme- und Diagnoseprogramm möglich; nach erfolgter Inbetriebnahme<br />

können <strong>die</strong> Parameter auf Datenträger (e.g. Diskette) gesichert werden und bei Bedarf<br />

<strong>in</strong> weitere Antriebe geladen werden. Dem bereits beim Analogantrieb angesprochenen Serviceproblem<br />

muss beim Digitalantrieb noch viel größere Beachtung geschenkt werden: Geht<br />

e<strong>in</strong> Digitalgerät defekt und es wurde versäumt, <strong>die</strong> e<strong>in</strong>gestellten Parameter <strong>in</strong> irgende<strong>in</strong>er<br />

Form zu sichern (auf Datenträger oder Papier, notfalls durch Aufschreiben), so ist e<strong>in</strong> Gerätetausch<br />

problematisch. Dies gilt um so mehr, als e<strong>in</strong> Digitalgerät meist sehr viele Parameter<br />

(z.B. 100) hat.<br />

E<strong>in</strong> Digitalantrieb kann über <strong>die</strong> Möglichkeit e<strong>in</strong>er Anwenderprogrammierung verfügen.<br />

Die Firmware (so nennt man <strong>die</strong> im Antrieb „fest“ abgelegte Software) verfügt dann über<br />

sogenannte Funktionsblöcke. Das s<strong>in</strong>d Programmteile, <strong>die</strong> bestimmte Funktionen erfüllen,<br />

von e<strong>in</strong>fachen logischen Verknüpfungen bis h<strong>in</strong> zu Reglern oder noch komplexeren Bauste<strong>in</strong>en.<br />

Diese Funktionsblöcke können vom Anwender aktiviert werden und <strong>die</strong> E<strong>in</strong>- und Ausgänge<br />

der Funktionsblöcke können vom Anwender zu komplexen Applikationen verbunden<br />

werden. Liegt e<strong>in</strong>e solche Anwenderprogrammierung vor, so gelten für den Servicefall ähnliche<br />

Überlegungen, wie für <strong>die</strong> Parameter: Es muss dafür gesorgt werden, dass bei e<strong>in</strong>em notwendigen<br />

Gerätetausch das Anwenderprogramm für den neuen Antrieb zur Verfügung steht.<br />

Schließlich ist es bei e<strong>in</strong>em Digitalgerät möglich, dass verschiedene Firmwareversionen vorliegen.<br />

Dies ist, verglichen mit dem Analoggerät, wie e<strong>in</strong>e andere Hardware zu betrachten:<br />

Bei e<strong>in</strong>em Gerätetausch muss dafür gesorgt werden, dass das Ersatzgerät über <strong>die</strong> gleiche oder<br />

e<strong>in</strong>e aufwärtskompatible Firmware verfügt. Die Firmware ist meist <strong>in</strong> e<strong>in</strong>em (oder mehreren)<br />

EPROM oder FLASH-PROM abgelegt. Im Falle des FLASH-PROMs kann es möglich se<strong>in</strong>,<br />

über <strong>die</strong> PC-Schnittstelle e<strong>in</strong>e andere Firmware zu laden.

ANTEIN, J.Best, WS2000/01 Seite 8<br />

Die soeben diskutierte Problematik, wie sie im Servicefall bei e<strong>in</strong>em Digitalgerät entstehen<br />

kann, wird manchmal so gelöst, dass man den Parameterspeicher und eventuell auch den<br />

Firmwarespeicher <strong>in</strong> e<strong>in</strong> steckbares Speichermodul, vergleichbar dem „Motorpr<strong>in</strong>t“ beim<br />

Analogantrieb, e<strong>in</strong>baut. In der Regel ist dann e<strong>in</strong> Gerätetausch unproblematisch. Allerd<strong>in</strong>gs<br />

muss man auch mit dem Fall rechnen, dass das Speichermodul selbst defekt geht oder <strong>die</strong><br />

Speicher ungewollt beschrieben werden. Für <strong>die</strong>sen Fall ist es trotzdem notwendig, dass zusätzlich<br />

auf andere Art E<strong>in</strong>stellparameter und gegebenenfalls Anwenderprogramme gesichert<br />

wurden.<br />

E<strong>in</strong> wichtiger Vorteil digitaler Signalverarbeitung besteht <strong>in</strong> den Möglichkeiten, <strong>die</strong> e<strong>in</strong>gebaute<br />

„Intelligenz“ des Rechners zu nutzen. So ist es üblich, dass Digitalgeräte über Prozeduren<br />

zur Ermittlung der Regelparameter verfügen („Selbste<strong>in</strong>stellung“).<br />

Mit dem Mikrocomputer können auch leicht Hilfsmittel zur Diagnose implementiert<br />

werden. E<strong>in</strong> Beispiel dafür ist e<strong>in</strong> <strong>in</strong> Software realisierter Transientenrecorder, der<br />

beim E<strong>in</strong>treffen von wählbaren Triggerbed<strong>in</strong>gungen <strong>in</strong>terne Werte im RAM ablegt.<br />

Der Zeitverlauf <strong>die</strong>ser Größen kann dann mit dem angeschlossenen Inbetriebnahme-<br />

PC angesehen werden. Ist <strong>die</strong> serielle Kommunikation zwischen Antrieb und Inbetriebnahme-PC<br />

schnell genug, so ist es sogar möglich, den Zeitverlauf „onl<strong>in</strong>e“ am<br />

PC darzustellen. In vielen Fällen wird man dann bei Inbetriebnahme und Fehlersuche<br />

auf Hilfsmittel wie herkömmliche Messgeräte und Oszilloskope verzichten können.<br />

4 Getriebe<br />

In Bild 1 ist zwischen Motor und Arbeitsmasch<strong>in</strong>e e<strong>in</strong> Getriebe geschaltet. Es soll nun diskutiert<br />

werden wann und wozu <strong>die</strong>s notwendig ist. In Bild 3 ist <strong>die</strong>ses Detail noch e<strong>in</strong>mal dargestellt:<br />

M<br />

ω1 Getriebe<br />

ω2 AM<br />

M1 η<br />

M2 Bild 3 Getriebe zwischen Motor und Arbeitsmasch<strong>in</strong>e<br />

Das Getriebe hat hier <strong>die</strong> Aufgabe, <strong>die</strong> Drehzahl n1 (bzw. <strong>die</strong> W<strong>in</strong>kelgeschw<strong>in</strong>digkeit ω1 ) des<br />

Motors <strong>in</strong> <strong>die</strong> Drehzahl n2 (bzw. <strong>die</strong> W<strong>in</strong>kelgeschw<strong>in</strong>digkeit ω2 ) umzusetzen. Zwischen<br />

Drehzahl n und W<strong>in</strong>kelgeschw<strong>in</strong>digkeit ω besteht folgender Zusammenhang:<br />

ω = 2 π n (4.1)

ANTEIN, J.Best, WS2000/01 Seite 9<br />

Die W<strong>in</strong>kelgeschw<strong>in</strong>digkeit ist <strong>die</strong> Geschw<strong>in</strong>digkeit e<strong>in</strong>es Punktes auf dem E<strong>in</strong>heitskreis<br />

(Kreis mit Radius r = 1). Im täglichen Leben (auch des Ingenieurs) gibt man üblicherweise<br />

<strong>die</strong> Drehzahl an. Man sagt „e<strong>in</strong> Motor hat <strong>die</strong> Drehzahl 1000 U/m<strong>in</strong> oder 1000 m<strong>in</strong> -1 oder<br />

1000 rpm“ (rpm ist <strong>die</strong> englische Abkürzung für revolutions per m<strong>in</strong>ute). Kaum jemand sagt<br />

„<strong>die</strong> W<strong>in</strong>kelgeschw<strong>in</strong>digkeit des Motors beträgt 104,7 s -1 “, was etwa das Gleiche wäre.<br />

Trotzdem ist es im Zweifelsfall empfehlenswert, mit der W<strong>in</strong>kelgeschw<strong>in</strong>digkeit anstatt der<br />

Drehzahl zu rechnen.<br />

Diese stellt <strong>die</strong> physikalischen Gegebenheiten besser dar. Warum <strong>die</strong>s so ist, wollen wir uns<br />

klarmachen.<br />

Aus der Physik wissen wir, dass <strong>die</strong> Arbeit das Produkt aus Kraft und Weg ist:<br />

W = F s (4.2)<br />

In (4.2) ist W (Work) <strong>die</strong> Arbeit, F (Force) <strong>die</strong> Kraft und s der Weg. Die Beziehung (4.2) gilt<br />

<strong>in</strong> <strong>die</strong>ser e<strong>in</strong>fachen Form nur dann, wenn <strong>die</strong> Kraft F <strong>die</strong> gleiche Richtung wie der Weg s hat,<br />

und über den gesamten Weg konstant ist. S<strong>in</strong>d <strong>die</strong>se Bed<strong>in</strong>gungen nicht erfüllt, so gilt:<br />

b<br />

W = ∫ F⋅ds ! !<br />

(4.3)<br />

a<br />

Die Arbeit ist das Weg<strong>in</strong>tegral über das skalare Vektorprodukt aus Kraft und Wegelement.<br />

Für unsere e<strong>in</strong>fachen Überlegungen genügt aber <strong>die</strong> Beziehung (4.2).<br />

Die Leistung P (Power) ist bekanntlich <strong>die</strong> zeitliche Ableitung der Arbeit:<br />

dW<br />

P = =<br />

dt<br />

F⋅ds dt<br />

= F⋅ v<br />

(4.4)<br />

Die (mechanische) Leistung ist also gleich dem Produkt aus Kraft und Geschw<strong>in</strong>digkeit, wobei<br />

auch hier wieder gilt, dass Kraft F und Geschw<strong>in</strong>digkeit v (velocity) gleiche Richtung haben<br />

müssen.<br />

ω<br />

Bild 4 Umsetzung <strong>in</strong> e<strong>in</strong>e Drehbewegung<br />

r<br />

v<br />

F

ANTEIN, J.Best, WS2000/01 Seite 10<br />

Bild 4 zeigt <strong>die</strong> Umfangskraft F, <strong>die</strong> an e<strong>in</strong>er Scheibe mit Radius r angreift. Dadurch wirkt<br />

das Moment<br />

M = r F (4.5)<br />

auf <strong>die</strong> Scheibe. Andererseits bewegt sich e<strong>in</strong> Punkt auf dem Umfang der Scheibe mit dem rfachen<br />

der W<strong>in</strong>kelgeschw<strong>in</strong>digkeit (e<strong>in</strong> Punkt im Abstand r = 1 bewegt sich genau mit W<strong>in</strong>kelgeschw<strong>in</strong>digkeit):<br />

v = ω r (4.6)<br />

Wir lösen (4.5) nach F auf und setzen <strong>die</strong>s und <strong>die</strong> Beziehung (4.6) <strong>in</strong> (4.4) e<strong>in</strong>:<br />

P Fv M<br />

= = ⋅ rω = Mω<br />

(4.7)<br />

r<br />

Der Radius r kürzt sich weg und wir erhalten für <strong>die</strong> Leistung bei der Drehbewegung e<strong>in</strong>e<br />

Beziehung, <strong>die</strong> formal genauso aussieht, wie bei der L<strong>in</strong>earbewegung, nur steht anstelle der<br />

Kraft das Moment und anstelle der Geschw<strong>in</strong>digkeit <strong>die</strong> W<strong>in</strong>kelgeschw<strong>in</strong>digkeit.<br />

Wollen wir <strong>die</strong> Leistung <strong>in</strong> Abhängigkeit von der Drehzahl ausdrücken, so können wir natürlich<br />

(4.1) <strong>in</strong> (4.7) e<strong>in</strong>setzen:<br />

P = 2 π n M (4.8)<br />

Jetzt taucht der Faktor 2 π auf und wir dürfen außerdem nicht vergessen, dass <strong>die</strong> Drehzahl ja<br />

üblicherweise <strong>in</strong> M<strong>in</strong>uten angegeben wird, weshalb wir beim Ausrechnen sorgfältig auf <strong>die</strong><br />

E<strong>in</strong>heiten achten müssen.<br />

Wir kehren nun zur Betrachtung des Getriebes <strong>in</strong> Bild 3 zurück. Dort ist noch <strong>die</strong> Größe η<br />

e<strong>in</strong>getragen. Darunter versteht man den Wirkungsgrad, der folgendermaßen def<strong>in</strong>iert ist:<br />

η = P<br />

P<br />

ab<br />

zu<br />

Der Wirkungsgrad ist also das Verhältnis von abgegebener zu zugeführter Leistung. Da <strong>die</strong><br />

abgegebene Leistung stets kle<strong>in</strong>er se<strong>in</strong> muss als <strong>die</strong> zugeführte, ist η immer kle<strong>in</strong>er oder<br />

gleich e<strong>in</strong>s.<br />

(4.9)<br />

Wir müssen beachten, dass der Wirkungsgrad ke<strong>in</strong>e Konstante ist, sondern z.B. vom Moment<br />

abhängt: Bei Nennmoment ist der Wirkungsgrad größer als bei Teilbelastung.

ANTEIN, J.Best, WS2000/01 Seite 11<br />

Der Wirkungsgrad ist auch nicht e<strong>in</strong>fach e<strong>in</strong> Faktor zwischen der Leistung P1 auf der Motorseite<br />

und der Leistung P2 auf der Seite der Arbeitsmasch<strong>in</strong>e. Treibt der Motor <strong>die</strong> Arbeitsmasch<strong>in</strong>e<br />

an, so ist P1 > P2 und es gilt η = P2 / P1 . Speist dagegen <strong>die</strong> Arbeitsmasch<strong>in</strong>e Energie<br />

zurück und <strong>die</strong> <strong>elektrische</strong> Masch<strong>in</strong>e arbeitet als Generator, so ist P2 > P1 und es gilt η = P1 /<br />

P2 . Wenn wir also den Wirkungsgrad berücksichtigen müssen, ist es notwendig, <strong>die</strong> Richtung<br />

des Energieflusses zu beachten.<br />

Bei e<strong>in</strong>em verlustfreien Getriebe ( η = 1) gilt:<br />

Daraus folgt:<br />

P = P = ω ⋅ M = ω ⋅ M = 2π ⋅n ⋅ M = 2π<br />

⋅n ⋅ M<br />

(4.10)<br />

1 2 1 1 2 2 1 1 2 2<br />

M<br />

M<br />

1<br />

2<br />

ω<br />

2<br />

= =<br />

ω 1<br />

n<br />

n<br />

2<br />

1<br />

(4.11)<br />

Die Momente an den beiden Getriebeseiten s<strong>in</strong>d also (bei η = 1) umgekehrt proportional zu<br />

den W<strong>in</strong>kelgeschw<strong>in</strong>digkeiten bzw. den Drehzahlen. Dies ist nicht weiter erstaunlich, sondern<br />

nur e<strong>in</strong>e andere Form der Hebelgesetze. E<strong>in</strong>e Drehzahlerhöhung wird mit e<strong>in</strong>er entsprechenden<br />

Verr<strong>in</strong>gerung des Momentes erkauft (und umgekehrt).<br />

Wir wollen nun der Frage nachgehen, warum man überhaupt Getriebe braucht. Kann man<br />

nicht den Motor so bauen, dass er das gewünschte Moment bzw. <strong>die</strong> gewünschte Drehzahl für<br />

<strong>die</strong> Arbeitsmasch<strong>in</strong>e ohne Übersetzung durch e<strong>in</strong> Getriebe direkt liefert (Direktantrieb) ?<br />

Dazu betrachten wir zunächst das Grundpr<strong>in</strong>zip jeder <strong>elektrische</strong>n Masch<strong>in</strong>e, <strong>die</strong> Kraft auf<br />

e<strong>in</strong>en stromdurchflossenen Leiter im Magnetfeld (Bild 5)<br />

i<br />

B<br />

Bild 5 Kraft auf e<strong>in</strong>en stromdurchflossenen Leiter im Magnetfeld<br />

ϕ<br />

s<br />

F

ANTEIN, J.Best, WS2000/01 Seite 12<br />

Es gilt<br />

! ! !<br />

F = i⋅ s × B<br />

(4.12)<br />

Dar<strong>in</strong> gibt der Vektor ! s Richtung und Länge des Leiters an, durch den der Strom i fließt,<br />

während ! B Richtung und Intensität e<strong>in</strong>es homogenen Magnetfeldes bestimmt. Auf den Leiter<br />

wird dann e<strong>in</strong>e Kraft ! F ausgeübt, <strong>die</strong> senkrecht auf der durch ! s und ! B aufgespannten Ebene<br />

steht. Für <strong>die</strong> Richtung gilt dabei <strong>die</strong> Schraubenregel: ! F zeigt <strong>in</strong> <strong>die</strong> Richtung, <strong>in</strong> <strong>die</strong> sich e<strong>in</strong>e<br />

rechtsgängige Schraube dreht, wenn man ! s auf kürzestem Wege <strong>in</strong> <strong>die</strong> Richtung von ! B dreht.<br />

Der Betrag von ! F ist dabei gleich dem Flächen<strong>in</strong>halt des von ! s und ! B aufgespannten Parallelogramms,<br />

also:<br />

F = i⋅s⋅B⋅s<strong>in</strong>ϕ (4.13)<br />

Bild 6 zeigt nun das Pr<strong>in</strong>zip e<strong>in</strong>es Elektromotors:<br />

Bild 6 Pr<strong>in</strong>zip des Elektromotors<br />

Die magnetischen Feldl<strong>in</strong>ien treten radial auf der e<strong>in</strong>en Seite des Rotors e<strong>in</strong> und auf der anderen<br />

Seite wieder aus. Auf der rechten Seite <strong>in</strong> Bild 6 fließt der Strom aus der Zeichnungsebene<br />

heraus, wir schauen auf <strong>die</strong> Spitzen der Zählpfeile, angedeutet durch Punkte <strong>in</strong> den Leitermittelpunkten.<br />

Drehen wir <strong>die</strong>se Pfeile auf kürzestem Weg <strong>in</strong> Richtung des magnetischen Feldes,<br />

so erkennen wir nach der Rechtsschraubenregel, dass <strong>die</strong> resultierenden Kräfte nach „oben“<br />

gerichtet s<strong>in</strong>d; genauer: Sie greifen radial am Rotor so an, dass e<strong>in</strong> Moment entgegen dem<br />

Uhrzeigers<strong>in</strong>n entsteht. Auf der l<strong>in</strong>ken Seite fließen <strong>die</strong> Ströme <strong>in</strong> <strong>die</strong> Zeichnungsebene h<strong>in</strong>e<strong>in</strong>;<br />

wir schauen auf <strong>die</strong> Enden der Zählpfeile, dargestellt durch Kreuze. Drehen wir hier <strong>die</strong><br />

Pfeile auf kürzestem Wege <strong>in</strong> Richtung des Magnetfeldes, so ergeben sich nach der Rechtsschraubenregel<br />

Kräfte, <strong>die</strong> nach unten gerichtet s<strong>in</strong>d bzw. auch hier so am Rotor angreifen,<br />

dass e<strong>in</strong> Moment entgegen dem Uhrzeigers<strong>in</strong>n entsteht.

ANTEIN, J.Best, WS2000/01 Seite 13<br />

Wir wollen nun das Drehmoment des dargestellten Motors berechnen. Auf dem Rotor seien z<br />

Leiter gleichmäßig verteilt; <strong>die</strong> Länge des Rotors und der Leiter sei l . Da Strom und Feld<br />

senkrecht aufe<strong>in</strong>anderstehen, ist <strong>in</strong> Gleichung (4.13) ϕ = 90° und wir erhalten für <strong>die</strong> Kraft auf<br />

e<strong>in</strong>en Leiter der sich im Feld bef<strong>in</strong>det:<br />

FL = ilB<br />

(4.14)<br />

Da, wie aus Bild 6 hervorgeht, sich nicht alle Leiter gleichzeitig im Magnetfeld bef<strong>in</strong>den, wird<br />

zur Berechnung der Summe aller Kräfte der Polbedeckungsfaktor α e<strong>in</strong>geführt. Dies ist e<strong>in</strong>e<br />

Zahl, <strong>die</strong> kle<strong>in</strong>er als e<strong>in</strong>s ist, und <strong>die</strong> <strong>die</strong>sen Sachverhalt berücksichtigt. Für <strong>die</strong> Summe aller<br />

Kräfte, <strong>die</strong> auf <strong>die</strong> z Leiter <strong>in</strong> Bild 6 e<strong>in</strong>wirken, gilt:<br />

F = α ∑ FL<br />

= α zil<br />

B<br />

(4.15)<br />

Hat der Rotor den Radius r, so ergibt sich damit das Moment:<br />

M = rF = rα<br />

zil<br />

B<br />

(4.16)<br />

Wir denken uns nun den Strom i, der durch <strong>die</strong> z diskreten Leiter fließt, durch e<strong>in</strong>en<br />

Strombelag a (Strom pro Länge) ersetzt:<br />

Damit erhält man:<br />

z i<br />

a = (4.17)<br />

2π<br />

r<br />

2<br />

M = 2αr<br />

π laB<br />

(4.18)<br />

Das Volumen des Rotors ist aber:<br />

V = π r l<br />

2<br />

Damit wird aus (4.18):<br />

(4.19)<br />

M = 2α V aB<br />

(4.20)<br />

Dar<strong>in</strong> ist α e<strong>in</strong>e konstruktionsabhängige Konstante (

ANTEIN, J.Best, WS2000/01 Seite 14<br />

belag und <strong>die</strong> magnetische Flussdichte konstruktionsbed<strong>in</strong>gt <strong>in</strong> gewissen Grenzen schwanken<br />

können, d.h. bei der e<strong>in</strong>en Motorkonstruktion etwas größere und bei der anderen etwas kle<strong>in</strong>ere<br />

Werte annehmen, so hängt doch das erreichbare Drehmoment gemäß (4.20) im wesentlichen<br />

vom Volumen ab.<br />

Mit Gl. (4.7) erhalten wir für <strong>die</strong> Leistung:<br />

und für <strong>die</strong> Leistungsdichte:<br />

P = 2αV aBω<br />

(4.21)<br />

PV = 2αaBω (4.22)<br />

Wollen wir also e<strong>in</strong>e hohe Leistungsdichte erzielen, so müssen wir den Motor mit hoher<br />

Drehzahl bzw. W<strong>in</strong>kelgeschw<strong>in</strong>digkeit betreiben, denn <strong>die</strong> anderen Größen <strong>in</strong> (4.22) können<br />

nur <strong>in</strong> engen Grenzen variiert werden.<br />

E<strong>in</strong> Zahlenbeispiel soll e<strong>in</strong> ungefähres Gefühl für <strong>die</strong> Größenordnung der Leistungsdichte<br />

vermitteln:<br />

a = 100 A/cm,B = 1 Vs/m 2 = 1 T, α = 0,5<br />

ω = 2 π 50 /s (3000 Umdrehungen pro M<strong>in</strong>ute)<br />

Daraus ergibt sich:<br />

PV= 2 ⋅0,5⋅100 ⋅ ⋅ s<br />

A Vs<br />

1<br />

cm m 100π<br />

2<br />

π 10 6 W<br />

PV= ⋅ ≅ 3MW m = 3kW dm<br />

3<br />

m<br />

3 3<br />

Wenn also <strong>die</strong> Arbeitsmasch<strong>in</strong>e AM <strong>in</strong> Bild 3 nur niedrige Drehzahlen, verglichen mit den<br />

erlaubten Drehzahlen des Motors, benötigt, so kann es günstig se<strong>in</strong>, e<strong>in</strong> Getriebe e<strong>in</strong>zusetzen,<br />

um mit e<strong>in</strong>em möglichst kle<strong>in</strong>en Motor auszukommen.<br />

Es kann natürlich auch der umgekehrte (triviale) Fall vorliegen, dass <strong>die</strong> Arbeitsmasch<strong>in</strong>e e<strong>in</strong>e<br />

höhere Drehzahl verlangt, als für den Motor zulässig ist; <strong>in</strong>sbesondere bei Gleichstrommasch<strong>in</strong>en<br />

ist <strong>die</strong> maximal zulässige Drehzahl begrenzt. E<strong>in</strong> Beispiel wäre e<strong>in</strong> Prüfstand für<br />

Formel 1 - Rennmotoren, bei dem e<strong>in</strong>e Gleichstrommasch<strong>in</strong>e als Belastung <strong>die</strong>nt. Auch dann<br />

ist e<strong>in</strong> Getriebe erforderlich.<br />

Dennoch wurde und wird oft auf e<strong>in</strong> Getriebe verzichtet und es kommen Direktantriebe zum<br />

E<strong>in</strong>satz, manchmal auch im größeren Leistungsbereich. In technischen Museen kann man<br />

bisweilen kle<strong>in</strong>ere Dampfkraftwerke bewundern, bestehend aus e<strong>in</strong>er Kolbendampfmasch<strong>in</strong>e<br />

und e<strong>in</strong>em Synchrongenerator oder Gleichstromgenerator. Da <strong>die</strong> Dampfmasch<strong>in</strong>e relativ<br />

langsam läuft, s<strong>in</strong>d <strong>die</strong> <strong>elektrische</strong>n Masch<strong>in</strong>en riesig, gemessen an der Leistung. Große, langsam<br />

laufende Gleichstrommasch<strong>in</strong>en werden auch zum Antrieb von M<strong>in</strong>enaufzügen benutzt.

ANTEIN, J.Best, WS2000/01 Seite 15<br />

Langsam laufende Direktantriebe werden bisweilen auch <strong>in</strong> der Servotechnik bei speziellen<br />

Anwendungen benutzt (Torque-Motoren), wo man <strong>die</strong> störenden E<strong>in</strong>flüsse e<strong>in</strong>es Getriebes<br />

vermeiden möchte.<br />

5 Mehrmotorenantriebe<br />

In der Anfangszeit der Industrialisierung wurden oft mehrere Arbeitsmasch<strong>in</strong>en von e<strong>in</strong>em<br />

Motor (z.B. Dampfmasch<strong>in</strong>e) über Transmissionswellen und Riemen angetrieben. Daraus<br />

wurden dann im Laufe der Entwicklung Gruppenantriebe und schließlich E<strong>in</strong>zelantriebe.<br />

Da, wo koord<strong>in</strong>ierte Bewegungen zu vollführen s<strong>in</strong>d, wie <strong>in</strong> der Werkzeugmasch<strong>in</strong>e, erfordert<br />

<strong>die</strong> Auflösung <strong>in</strong> e<strong>in</strong>zelne Antriebe besondere technische Lösungen (numerische Steuerungen).<br />

Auch heute gibt es noch viele Masch<strong>in</strong>en, bei denen <strong>die</strong> Koord<strong>in</strong>ation der verschiedenen Bewegungen<br />

mechanisch erfolgt, z.B. bei der Druckmasch<strong>in</strong>e durch <strong>die</strong> Längswelle (Königswelle)<br />

und entsprechende Getriebe. Hier beg<strong>in</strong>nt sich allmählich moderne <strong>Antriebstechnik</strong><br />

durchzusetzen mit lagegeregelten E<strong>in</strong>zelantrieben.<br />

6 Eigenschaften <strong>elektrische</strong>r Antriebe<br />

Elektrische Antriebe haben e<strong>in</strong>ige besondere Eigenschaften, wodurch sie sich von anderen<br />

Antriebsarten (Verbrennungsmasch<strong>in</strong>en, hydraulische Antriebe, pneumatische Antriebe ) unterscheiden.<br />

Hier s<strong>in</strong>d e<strong>in</strong>ige Stichworte zusammengestellt:<br />

• Energiezufuhr (stationär: e<strong>in</strong>fach, Fahrzeuge: schwierig, Fahrdraht, Batterie, Brennstoffzelle)<br />

• Umweltfreundlich<br />

• Betrieb <strong>in</strong> beliebiger Umgebung (U-Boot, Mond-Auto, Marsmobil)<br />

• Wirkungsgrad gut (Motor z.B. 95% für 90kW ASM, Umrichter 97%)<br />

• Moment bei Drehzahl 0 (im Gegensatz zum Otto- oder Dieselmotor)<br />

• Beide Drehrichtungen möglich (im Gegensatz zum Otto- oder Dieselmotor)<br />

• Beide Momentenrichtungen möglich (Nutzbremsen, aber auch Positionieren, Motion<br />

Control)<br />

• Hohe kurzzeitige Überlastbarkeit (Beschleunigungsantrieb)<br />

• Ruhiger Lauf (weil rotationssymmetrisch)<br />

• Gute Regelbarkeit (Bandanlagen, Automatisierungstechnik)<br />

• Leistung/Gewicht schlechter als bei Hydraulik<br />

7 Auswahlkriterien<br />

Bei der Auswahl e<strong>in</strong>es <strong>elektrische</strong>n Antriebs s<strong>in</strong>d viele Kriterien zu beachten, <strong>in</strong>sbesondere<br />

s<strong>in</strong>d <strong>die</strong> jeweils gültigen Normen und Vorschriften e<strong>in</strong>zuhalten. E<strong>in</strong>ige <strong>die</strong>ser Kriterien s<strong>in</strong>d<br />

hier aufgelistet:<br />

• Geräusche<br />

• Netzrückwirkung<br />

• Betriebsart der Masch<strong>in</strong>e (S1..S10: Dauerbetrieb, Kurzzeitbetrieb,.. siehe Bild 7)

ANTEIN, J.Best, WS2000/01 Seite 16<br />

• Kühlart der Masch<strong>in</strong>e (Selbst 1 -, Eigen 2 -, Fremdkühlung)<br />

• Bauform des Motors (IM B3, IM V5, siehe Bild 8)<br />

• Schutzart für den Motor (IP21, IP65: Berührung-, Fremdkörper-, Wasserschutz; Bild 9)<br />

• Wärmeklasse (Isolierstoff)<br />

• Ex-Schutz<br />

• Schutzart für den Stromrichter (IP 21, ..)<br />

• Belastungsklasse für den Stromrichter (I, ... VI nach EN 60146-1-1:1993; Bild 10)<br />

• EMV-Gesichtspunkte<br />

Bild 7 Betriebsarten <strong>elektrische</strong>r Masch<strong>in</strong>en nach DIN VDE 0530 bzw. IEC 34 [1]<br />

1 nur über Oberfläche<br />

2 Lüfter auf der Welle

ANTEIN, J.Best, WS2000/01 Seite 17<br />

Bild 8 Bauformen <strong>elektrische</strong>r Masch<strong>in</strong>en nach DIN IEC 34 [1]

ANTEIN, J.Best, WS2000/01 Seite 18<br />

Bild 9 Schutzarten <strong>elektrische</strong>r Masch<strong>in</strong>en [1]

ANTEIN, J.Best, WS2000/01 Seite 19<br />

Bild 10 Belastungsklassen von Stromrichtern nach EN 60146 (VDE 0558) [1]

ANTEIN, J.Best, WS2000/01 Seite 20<br />

Literatur<br />

[1] Brosch, Peter F.: Moderne Stromrichterantriebe: Arbeitsweise drehzahlveränderlicher Antriebe<br />

mit Stromrichtern / 3.,überarb. u. erw. Aufl. - Würzburg: Vogel, 1998 (Kamprath-Reihe)<br />

ISBN 3-8023-1735-1<br />

[2] Hofer, Klaus: Regelung <strong>elektrische</strong>r Antriebe: Innovation durch Intelligenz / Berl<strong>in</strong>; Offenbach:<br />

VDE-Verlag, 1998<br />

ISBN 3-8007-2234-8<br />

[3] Leonhard, Werner: Control of Electrical Drives / 2. ed. Berl<strong>in</strong>; Heidelberg; New York:<br />

Spr<strong>in</strong>ger, 1996<br />

ISBN 3-540-59380-2<br />

[4] Milde, Friedhelm: Vorlesung Elektrische Masch<strong>in</strong>en 1/ 3. Auflage - Fachhochschule<br />

Mannheim - Hochschule für Technik und Gestaltung<br />

[5] Nguyen, Phung Quang: Praxis der feldorientierten Drehstromantriebsregelungen / Ehn<strong>in</strong>gen<br />

bei Böbl<strong>in</strong>gen: expert-Verl., 1993<br />

ISBN 3-8169-1047-5