Aurum-Metallurgie III

Aurum-Metallurgie III

Aurum-Metallurgie III

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

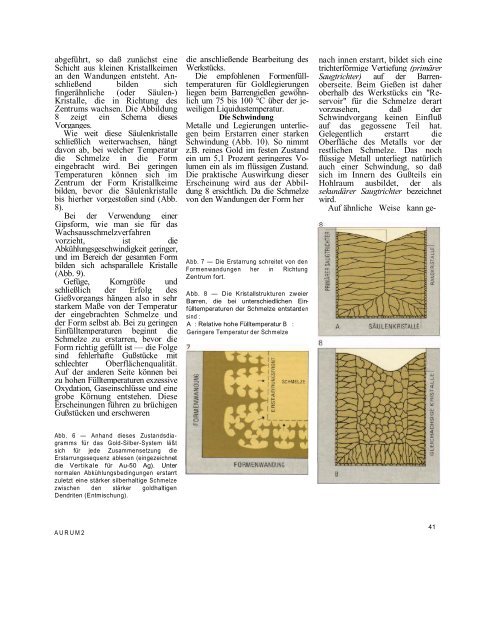

abgeführt, so daß zunächst eine<br />

Schicht aus kleinen Kristallkeimen<br />

an den Wandungen entsteht. Anschließend<br />

bilden sich<br />

fingerähnliche (oder Säulen-)<br />

Kristalle, die in Richtung des<br />

Zentrums wachsen. Die Abbildung<br />

8 zeigt ein Schema dieses<br />

Vorganges.<br />

Wie weit diese Säulenkristalle<br />

schließlich weiterwachsen, hängt<br />

davon ab, bei welcher Temperatur<br />

die Schmelze in die Form<br />

eingebracht wird. Bei geringen<br />

Temperaturen können sich im<br />

Zentrum der Form Kristallkeime<br />

bilden, bevor die Säulenkristalle<br />

bis hierher vorgestoßen sind (Abb.<br />

8).<br />

Bei der Verwendung einer<br />

Gipsform, wie man sie für das<br />

Wachsausschmelzverfahren<br />

vorzieht, ist die<br />

Abkühlungsgeschwindigkeit geringer,<br />

und im Bereich der gesamten Form<br />

bilden sich achsparallele Kristalle<br />

(Abb. 9).<br />

Gefüge, Korngröße und<br />

schließlich der Erfolg des<br />

Gießvorgangs hängen also in sehr<br />

starkem Maße von der Temperatur<br />

der eingebrachten Schmelze und<br />

der Form selbst ab. Bei zu geringen<br />

Einfülltemperaturen beginnt die<br />

Schmelze zu erstarren, bevor die<br />

Form richtig gefüllt ist — die Folge<br />

sind fehlerhafte Gußstücke mit<br />

schlechter Oberflächenqualität.<br />

Auf der anderen Seite können bei<br />

zu hohen Fülltemperaturen exzessive<br />

Oxydation, Gaseinschlüsse und eine<br />

grobe Körnung entstehen. Diese<br />

Erscheinungen führen zu brüchigen<br />

Gußstücken und erschweren<br />

Abb. 6 — Anhand dieses Zustandsdiagramms<br />

für das Gold-Silber-System läßt<br />

sich für jede Zusammensetzung die<br />

Erstarrungssequenz ablesen (eingezeichnet<br />

die Vertikale für Au-50 Ag). Unter<br />

normalen Abkühlungsbedingungen erstarrt<br />

zuletzt eine stärker silberhaltige Schmelze<br />

zwischen den stärker goldhaltigen<br />

Dendriten (Entmischung).<br />

AURUM2<br />

die anschließende Bearbeitung des<br />

Werkstücks.<br />

Die empfohlenen Formenfülltemperaturen<br />

für Goldlegierungen<br />

liegen beim Barrengießen gewöhnlich<br />

um 75 bis 100 °C über der jeweiligen<br />

Liquidustemperatur.<br />

Die Schwindung<br />

Metalle und Legierungen unterliegen<br />

beim Erstarren einer starken<br />

Schwindung (Abb. 10). So nimmt<br />

z.B. reines Gold im festen Zustand<br />

ein um 5,1 Prozent geringeres Volumen<br />

ein als im flüssigen Zustand.<br />

Die praktische Auswirkung dieser<br />

Erscheinung wird aus der Abbildung<br />

8 ersichtlich. Da die Schmelze<br />

von den Wandungen der Form her<br />

Abb. 7 — Die Erstarrung schreitet von den<br />

Formenwandungen her in Richtung<br />

Zentrum fort.<br />

Abb. 8 — Die Kristallstrukturen zweier<br />

Barren, die bei unterschiedlichen Einfülltemperaturen<br />

der Schmelze entstanden<br />

sind :<br />

A : Relative hohe Fülltemperatur B :<br />

Geringere Temperatur der Schmelze<br />

nach innen erstarrt, bildet sich eine<br />

trichterförmige Vertiefung (primärer<br />

Saugtrichter) auf der Barrenoberseite.<br />

Beim Gießen ist daher<br />

oberhalb des Werkstücks ein "Reservoir"<br />

für die Schmelze derart<br />

vorzusehen, daß der<br />

Schwindvorgang keinen Einfluß<br />

auf das gegossene Teil hat.<br />

Gelegentlich erstarrt die<br />

Oberfläche des Metalls vor der<br />

restlichen Schmelze. Das noch<br />

flüssige Metall unterliegt natürlich<br />

auch einer Schwindung, so daß<br />

sich im Innern des Gußteils ein<br />

Hohlraum ausbildet, der als<br />

sekundärer Saugtrichter bezeichnet<br />

wird.<br />

Auf ähnliche Weise kann ge-<br />

41