Aurum-Metallurgie III

Aurum-Metallurgie III

Aurum-Metallurgie III

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

GRUNDZÜGE DER METALLURGIE<br />

FÜR GOLDSCHMIEDE - <strong>III</strong><br />

DAS ERSTARREN VON METALLSCHMELZEN<br />

VON MARK F. GRIMWADE<br />

Dritter Teil einer Artikelserie, die auf einem Lehrgang über die Grundlagen<br />

der <strong>Metallurgie</strong> für Goldschmiede, Silberschmiede und Juweliere aufbaut.<br />

Dieser Lehrgang ist Teil der Vorlesungen von M. Grimwade für die Studenten im<br />

zweiten Studienjahr der Abteilung Silberschmiedekunst und Schmuckhandwerk<br />

am Polytechnikum der Stadt London (Sir John Cass College).<br />

Die Keimbildung und das<br />

Entstehen von Dendriten<br />

Im zweiten Teil dieses Artikels<br />

hatten wir uns damit vertraut gemacht,<br />

daß reine Metalle bei einem<br />

gegebenen Temperaturwert und<br />

Legierungen innerhalb eines bestimmten<br />

Temperaturbereichs erstarren.<br />

Von dieser Regel gibt es<br />

nur zwei Ausnahmen: Legierungen<br />

mit eutektischer Zusammensetzung<br />

und einige Zwischenphasen<br />

bestimmter Legierungen — gewöhnlich<br />

als intermetallische Verbindungen<br />

bezeichnet — erstarren<br />

ebenfalls bei einem charakteristichen<br />

Temperaturwert. Wir haben<br />

weiter gesehen, daß das Erstarren,<br />

auch wenn es sich um reine Metalle<br />

handelt, nicht schlagartig, sondern<br />

innerhalb einer gewissen Zeitspanne<br />

vor sich geht. Die Schmelze beginnt<br />

an einigen isolierten Punkten, gewöhnlich<br />

im Bereich von Verunreinigungen<br />

im flüssigen Metall oder<br />

Partikeln, die von den Wandungen<br />

der Gießform oder des<br />

Schmelztiegels stammen, zu erstarren<br />

— ähnlich wie sich eine Eisdecke<br />

auf einem Teich bildet. Dieser<br />

Prozeß wird als Keimbildung<br />

bezeichnet.<br />

Hierbei setzen sich zunächst einige<br />

Metallatome an den Fremdkörpern<br />

oder Verunreinigungen in<br />

der Schmelze selbst oder an den<br />

Wandungen des Behälters an und<br />

bilden so winzige Kristallkeime<br />

oderNuklei. Gelegentlich entstehen<br />

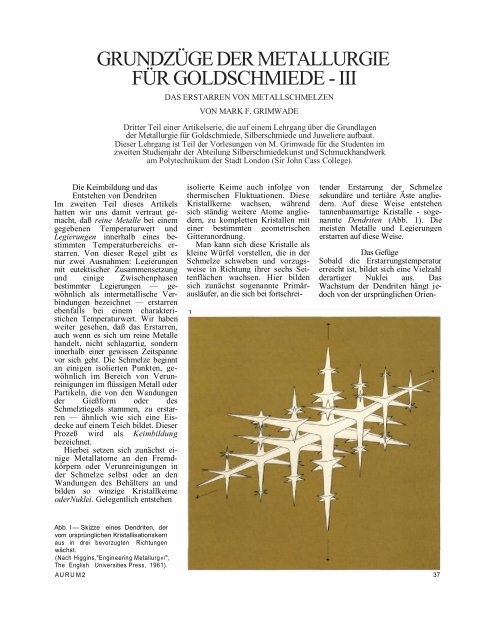

Abb. l — Skizze eines Dendriten, der<br />

vom ursprünglichen Kristallisationskern<br />

aus in drei bevorzugten Richtungen<br />

wächst.<br />

(Nach Higgins,"Engineering Metallurg«/",<br />

The English Universities Press, 1961).<br />

isolierte Keime auch infolge von<br />

thermischen Fluktuationen. Diese<br />

Kristallkerne wachsen, während<br />

sich ständig weitere Atome angliedern,<br />

zu kompletten Kristallen mit<br />

einer bestimmten geometrischen<br />

Gitteranordnung.<br />

Man kann sich diese Kristalle als<br />

kleine Würfel vorstellen, die in der<br />

Schmelze schweben und vorzugsweise<br />

in Richtung ihrer sechs Seitenflächen<br />

wachsen. Hier bilden<br />

sich zunächst sogenannte Primärausläufer,<br />

an die sich bei fortschrei-<br />

tender Erstarrung der Schmelze<br />

sekundäre und tertiäre Äste angliedern.<br />

Auf diese Weise entstehen<br />

tannenbaumartige Kristalle - sogenannte<br />

Dendriten (Abb. 1). Die<br />

meisten Metalle und Legierungen<br />

erstarren auf diese Weise.<br />

Das Gefüge<br />

Sobald die Erstarrungstemperatur<br />

erreicht ist, bildet sich eine Vielzahl<br />

derartiger Nuklei aus. Das<br />

Wachstum der Dendriten hängt jedoch<br />

von der ursprünglichen Orien-<br />

AURUM2 37

tierung der einzelnen<br />

Keimkristalle ab. Sobald sich die<br />

einzelnen Dendriten bei weiter<br />

fortschreitender Erstarrung<br />

berühren, entstehen deutlich<br />

ausgeprägte Grenzen, die der<br />

Metallurge als Korngrenzen<br />

bezeichnet. Zu diesem<br />

Zeitpunkt bleibt die<br />

Restschmelze zwischen den<br />

Dendritenästen gefangen. Mit<br />

dem Weiterwachsen dieser Äste<br />

so lange, bis der gesamte<br />

verfügbare Raum mit festem<br />

Metall ausgefüllt ist, endet der<br />

Erstarrungsvorgang.<br />

Die Sequenz Keimbildung,<br />

Dendritenwachstum und<br />

Erstarren der Restschmelze bis<br />

zur Bildung einer<br />

polykristallinen Struktur geht<br />

aus der Abbildung 2 hervor.<br />

Ein anschauliches Beispiel für<br />

eine derartige Struktur ergibt<br />

sich, wenn man eine<br />

Seifenlösung im Reagenzglas<br />

schüttelt, bis sich auf der Oberfläche<br />

ein dreidimensionales<br />

Netzwerk aus Seifenblasen<br />

gebildet hat. Die Grenzflächen in<br />

dieser Schicht vermitteln einen<br />

Eindruck von den Korngrenzen<br />

in erstarrten Metallen.<br />

Die Metallurgen untersuchen<br />

die Kornstruktur oder das<br />

Gefüge von Metallen anhand<br />

von "Schliffen". Hierbei<br />

handelt es sich um Metallproben,<br />

deren Schnittflächen<br />

zunächst geschliffen und poliert<br />

werden, um die durch den<br />

Schnitt Vorgang gestörte<br />

Kristallschicht zu entfernen.<br />

Diese Oberfläche wird<br />

anschließend mit einem<br />

geeigneten Reagens angeätzt,<br />

das die Kristalle bevorzugt an<br />

den Korngrenzen angreift. Unter<br />

dem Mikroskop enthüllen diese<br />

Schliffe dann das Gefüge des<br />

Werkstoffs (Abb. 3). In reinen<br />

Metallen sind die Dendriten auf<br />

diese Weise nicht erkennbar,<br />

und das Mikroskop zeigt nur<br />

eine Masse aus Kristallen und die<br />

Korngrenzen. Wenn während des<br />

Erstarrungsvorgangs jedoch die<br />

Restschmelze zwischen den<br />

Dendriten dekantiert wird oder<br />

sich Lunker im Gußteil<br />

ausbilden, können auch die<br />

Dendritenausläufer sichtbar<br />

werden (Abb. 4).<br />

Die Korngröße<br />

Im allgemeinen gilt: je geringer<br />

die Korngröße, desto besser die<br />

physikalischen Eigenschaften —<br />

Festigkeit, Duktilität und<br />

Zähigkeit — des Werkstoffs.<br />

Ein Grund hierfür ist in der<br />

Tatsache zu sehen, daß die in<br />

der Schmelze enthaltenen<br />

unlöslichen Verunreinigungen<br />

(etwa Oxyde) oft im noch<br />

flüssigen Rest der Schmelze<br />

eingeschlossen bleiben und<br />

hierbei eine durchge-<br />

hende Schicht brüchigen<br />

Materials an den<br />

Dendritenrändern und in der<br />

Nähe der Korngrenzen bilden.<br />

In genügender Anzahl führen<br />

derartige Störungen dazu, daß<br />

der Werkstoff geschwächt,<br />

brüchig und schlecht bearbeitbar<br />

wird. Man bemüht sich daher,<br />

den Erstarrungsprozeß so zu<br />

gestalten, daß ein möglichst<br />

feines Gefüge entsteht. Da aus<br />

jedem Nukleus ein Kristall<br />

entsteht, richtet sich die<br />

schließliche Korngröße im<br />

erstarrten Werkstoff nach der<br />

Anzahl der<br />

Kristallisationszentren. Bei langsamer<br />

Abkühlung der Schmelze<br />

bilden sich nur einige wenige<br />

Kristallkeime, die folglich<br />

ungehindert wachsen können<br />

und zu einer verhältnismäßig<br />

groben Körnung führen. Bei<br />

schneller Abkühlung der<br />

Schmelze entstehen eine<br />

Vielzahl weiterer Keime, und<br />

wenn die Temperatur der<br />

Schmelze schnell absinkt<br />

(sogar auf einen Wert unterhalb<br />

des Schmelzpunktes), bilden<br />

sich neue Kristalle aus, bevor<br />

die zuerst entstandenen<br />

Dendriten die Möglichkeit<br />

haben, sich zu stark zu<br />

vergrößern. Das Ergebnis ist ein<br />

relativ feines Gefüge.<br />

Das Erstarren von Legierungen<br />

In erstarrten Legierungen sind<br />

Den-

driten — anders als in reinen Metallen<br />

- unter dem Mikroskop verhältnismäßig<br />

einfach zu erkennen,<br />

weil<br />

1) zwischen den Zentren und den<br />

Ästen der Dendriten Unterschiede<br />

in der Besetzung der Kristallgitters<br />

bestehen (die Zusammensetzung<br />

dieser Mischkristalle ändert sich<br />

graduell vom Kristallisationskern in<br />

Richtung der Dendritenäste, die<br />

zuletzt erstarren). Diese Erscheinung<br />

wird als Entmischung bezeichnet);<br />

2) zwei oder mehr unterschiedliche<br />

Kristallphasen vorhanden sind. In<br />

diesem Falle erstarrt häufig eine<br />

Phase in Form von Dendriten, die<br />

von den Kristallen der anderen<br />

Phase einfach zu unterscheiden sind.<br />

Die Abbildung 5 zeigt eine derartige<br />

Struktur.<br />

Vergossene Legierungen weisen<br />

häufig eine entmischte Struktur auf.<br />

Der Grund hierfür läßt sich mit<br />

der Betrachtung der Erstarrungssequenz<br />

einer 50 prozentigen<br />

Gold-Silber-Legierung anhand eines<br />

Phasendiagramms (Abb. 6) erläutern.<br />

Sobald die Temperatur der<br />

Schmelze bis zur "Liquidus"-Linie<br />

(etwa 1015 °C, Punkt B) fällt, beginnt<br />

der Erstarrungsvorgang. Die<br />

ersten Kristalle weisen die Zusammensetzung<br />

des Punktes X auf der<br />

"Solidus"-Linie auf: Silbergehalt 36<br />

Prozent. Da die Schmelze insgesamt<br />

50 Prozent Silber enthält, steigt der<br />

Silbergehalt in der Restschmelze<br />

kontinuierlich an. Bei weiter<br />

sinkender Temperatur (z.B. auf<br />

1010 °C) setzen sich Mischkristalle<br />

der Zusammensetzung Y (auf der<br />

Soliduslinie) an den wachsenden<br />

Dendriten an, und die Restschmelze<br />

weist die Silberkonzentration des<br />

Punktes Z auf der Liquiduslinie auf.<br />

Schließlich erreicht die Temperatur<br />

ca.<br />

AURUM2<br />

1000°C (bei Punkt D), und die<br />

restliche, stark silberhaltige<br />

Schmelze erstarrt zwischen den<br />

Dendriten. Damit entsteht ein<br />

entmischtes Gefüge aus stärker<br />

goldhaltigen Dendriten und einer<br />

stärker silberhaltigen Matrix. Diese<br />

vereinfachte Erklärung der Entmischung<br />

gilt prinzipiell auch für<br />

alle anderen Legierungen.<br />

Falls diese entmischte Struktur<br />

nicht erwünscht ist, läßt sie sich<br />

durch eine langwierige Behandlung<br />

bei relativ hohen Temperaturen ändern,<br />

wobei die einzelnen Metallatome<br />

die Möglichkeit haben, durch<br />

Diffusion ihren Platz im<br />

Kristallgitter zu ändern, bis die Zusammensetzung<br />

der Kristalle im<br />

gesamten Gußteil homogen ist.<br />

Diese Behandlung wird deshalb auch<br />

als Homogenisierung bezeichnet.<br />

Das Erstarren der Schmelze in<br />

der Form<br />

In einer ungeheizten Form erstarrt<br />

die Schmelze von den Wandungen<br />

her nach innen (Abb. 7). Bei einer<br />

kalten Metallform, wie sie für die<br />

Barrenherstellung üblich ist, wird<br />

die Wärme verhältnismäßig schnell<br />

Abb. 3 - Mikrofotografie der Kornstruktur<br />

von reinem Gold in gegossenem 5 Zustand<br />

(100fache Vergrößerung). (Mit freundlicher<br />

Genehmigung von Dr. Ch. Raub)<br />

Abb. 4 Diese mikroskopische Aufnahme<br />

zeigt Dendriten im Saugtrichter eines<br />

gegossenen Kupferbarrens. (Mit<br />

freundlicher Genehmigung von Mark F.<br />

Grimwade)<br />

Abb. 5 — Mikrofotografie des entmischten<br />

Gefüges einer 18karätigen Gelbgoldlegierung<br />

im gegossenen Zustand,<br />

ohne Nachbehandlung. (Mit freundlicher<br />

Genehmigung von Dr. Ch. Raub)<br />

39

abgeführt, so daß zunächst eine<br />

Schicht aus kleinen Kristallkeimen<br />

an den Wandungen entsteht. Anschließend<br />

bilden sich<br />

fingerähnliche (oder Säulen-)<br />

Kristalle, die in Richtung des<br />

Zentrums wachsen. Die Abbildung<br />

8 zeigt ein Schema dieses<br />

Vorganges.<br />

Wie weit diese Säulenkristalle<br />

schließlich weiterwachsen, hängt<br />

davon ab, bei welcher Temperatur<br />

die Schmelze in die Form<br />

eingebracht wird. Bei geringen<br />

Temperaturen können sich im<br />

Zentrum der Form Kristallkeime<br />

bilden, bevor die Säulenkristalle<br />

bis hierher vorgestoßen sind (Abb.<br />

8).<br />

Bei der Verwendung einer<br />

Gipsform, wie man sie für das<br />

Wachsausschmelzverfahren<br />

vorzieht, ist die<br />

Abkühlungsgeschwindigkeit geringer,<br />

und im Bereich der gesamten Form<br />

bilden sich achsparallele Kristalle<br />

(Abb. 9).<br />

Gefüge, Korngröße und<br />

schließlich der Erfolg des<br />

Gießvorgangs hängen also in sehr<br />

starkem Maße von der Temperatur<br />

der eingebrachten Schmelze und<br />

der Form selbst ab. Bei zu geringen<br />

Einfülltemperaturen beginnt die<br />

Schmelze zu erstarren, bevor die<br />

Form richtig gefüllt ist — die Folge<br />

sind fehlerhafte Gußstücke mit<br />

schlechter Oberflächenqualität.<br />

Auf der anderen Seite können bei<br />

zu hohen Fülltemperaturen exzessive<br />

Oxydation, Gaseinschlüsse und eine<br />

grobe Körnung entstehen. Diese<br />

Erscheinungen führen zu brüchigen<br />

Gußstücken und erschweren<br />

Abb. 6 — Anhand dieses Zustandsdiagramms<br />

für das Gold-Silber-System läßt<br />

sich für jede Zusammensetzung die<br />

Erstarrungssequenz ablesen (eingezeichnet<br />

die Vertikale für Au-50 Ag). Unter<br />

normalen Abkühlungsbedingungen erstarrt<br />

zuletzt eine stärker silberhaltige Schmelze<br />

zwischen den stärker goldhaltigen<br />

Dendriten (Entmischung).<br />

AURUM2<br />

die anschließende Bearbeitung des<br />

Werkstücks.<br />

Die empfohlenen Formenfülltemperaturen<br />

für Goldlegierungen<br />

liegen beim Barrengießen gewöhnlich<br />

um 75 bis 100 °C über der jeweiligen<br />

Liquidustemperatur.<br />

Die Schwindung<br />

Metalle und Legierungen unterliegen<br />

beim Erstarren einer starken<br />

Schwindung (Abb. 10). So nimmt<br />

z.B. reines Gold im festen Zustand<br />

ein um 5,1 Prozent geringeres Volumen<br />

ein als im flüssigen Zustand.<br />

Die praktische Auswirkung dieser<br />

Erscheinung wird aus der Abbildung<br />

8 ersichtlich. Da die Schmelze<br />

von den Wandungen der Form her<br />

Abb. 7 — Die Erstarrung schreitet von den<br />

Formenwandungen her in Richtung<br />

Zentrum fort.<br />

Abb. 8 — Die Kristallstrukturen zweier<br />

Barren, die bei unterschiedlichen Einfülltemperaturen<br />

der Schmelze entstanden<br />

sind :<br />

A : Relative hohe Fülltemperatur B :<br />

Geringere Temperatur der Schmelze<br />

nach innen erstarrt, bildet sich eine<br />

trichterförmige Vertiefung (primärer<br />

Saugtrichter) auf der Barrenoberseite.<br />

Beim Gießen ist daher<br />

oberhalb des Werkstücks ein "Reservoir"<br />

für die Schmelze derart<br />

vorzusehen, daß der<br />

Schwindvorgang keinen Einfluß<br />

auf das gegossene Teil hat.<br />

Gelegentlich erstarrt die<br />

Oberfläche des Metalls vor der<br />

restlichen Schmelze. Das noch<br />

flüssige Metall unterliegt natürlich<br />

auch einer Schwindung, so daß<br />

sich im Innern des Gußteils ein<br />

Hohlraum ausbildet, der als<br />

sekundärer Saugtrichter bezeichnet<br />

wird.<br />

Auf ähnliche Weise kann ge-<br />

41

42<br />

schmolzenes Metall zwischen den<br />

Ästen der wachsenden Dendriten<br />

eingeschlossen bleiben, und es ist<br />

sehr wichtig, weitere Schmelze in<br />

die betreffende Zone nachzuführen,<br />

um etwaige Hohlräume zu füllen und<br />

die Bildung von Lunkern zu<br />

verhindern. Entsprechende Maßnahmen<br />

sind bei Legierungen mit<br />

großem Erstarrungsbereich und<br />

kompliziert gestalteten Formen<br />

häufig nicht einfach. Unzureichendes<br />

Beschicken der Form führt zu<br />

Fehlern, die man als interdendritische<br />

Porosität oder Schwindungsporosität<br />

bezeichnet. Damit vermindert<br />

sich natürlich die mechanische<br />

Festigkeit des Gußteils erheblich<br />

(Abb. 11).<br />

Abb. 9 — Das Gefüge eines Barrens, der in<br />

einer Gips- oder Feingießform hergestellt<br />

wurde.<br />

Abb. 10- Diese Kennlinie zeigt die<br />

temperaturbedingte Volumenabnahme<br />

von Metallen (Schwindung)<br />

A : Schwinden der Schmelze<br />

B : Schwinden infolge des Erstarrens<br />

bei reinen Metallen<br />

C : Schwinden infolge des Erstarrens<br />

bei Legierungen<br />

D : Schwinden des erstarrten Metall s bei<br />

fortschreitender Abkühlung<br />

Abb. 11 — Die Bruchfläche eines Rings aus<br />

einer Qkarätigen Goldlegierung unter dem<br />

Röntgenelektronenmikroskop. Deutlich<br />

sichtbar die freien Räume zwischen den<br />

einzelnen Dendriten. (Mit freundlicher<br />

Genehmigung von R.M. Jackson)<br />

Mark Grimwade, BSC, MTech, MIM,<br />

CEng, ist Lehrer für technische <strong>Metallurgie</strong><br />

in der Abteilung für <strong>Metallurgie</strong><br />

am Polytechnikum der Stadt London.<br />

AURUM2