Quarterly_2-2011.pdf - Automobil Cluster

Quarterly_2-2011.pdf - Automobil Cluster

Quarterly_2-2011.pdf - Automobil Cluster

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

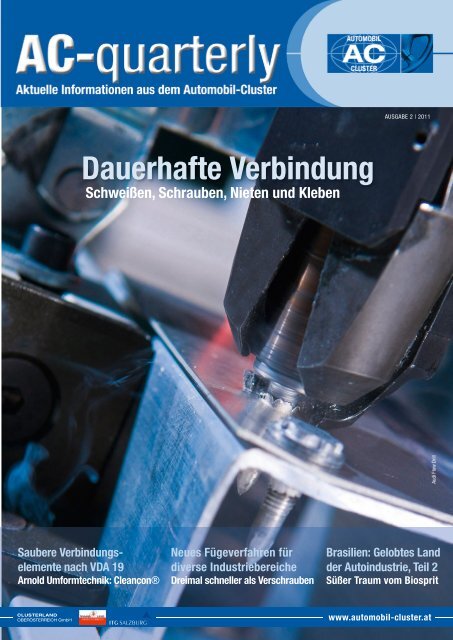

Dauerhafte Verbindung<br />

Schweißen, Schrauben, Nieten und Kleben<br />

Saubere Verbindungselemente<br />

nach VDA 19<br />

Arnold Umformtechnik: Cleancon®<br />

Neues Fügeverfahren für<br />

diverse Industriebereiche<br />

Dreimal schneller als Verschrauben<br />

aus der branche<br />

AUSGABE 2 | 2011<br />

Brasilien: Gelobtes Land<br />

der Autoindustrie, Teil 2<br />

Süßer Traum vom Biosprit<br />

CLUSTERLAND<br />

AUSGABE: 1/2010 www.automobil-cluster.at<br />

OBERÖSTERREICH GmbH<br />

Audi Flow Drill

editorial<br />

aus dem inhalt<br />

Beste Verbindungen!<br />

Die gedankliche Freiheit, Dinge miteinander zu<br />

verbinden, die bisher zu keiner Einheit zu bewegen<br />

waren, wird langsam zur serienreifen<br />

Applikation. Der Materialmix weitet sich vom<br />

gewagten Experiment zum Technologie-Standard<br />

aus. Die Grenzen zwischen Alu und Stahl<br />

sind ebenso gefallen, wie die Unvereinbarkeit<br />

von Metallen und Kunststoffen. Je mehr Materialien<br />

ins Spiel kommen, umso ideenreicher<br />

werden die Fügetechnologien. Leichtbau mit<br />

stabiler Struktur und hohen Ansprüchen an die<br />

Sicherheit: Das ist der derzeitig sichtbare Trend.<br />

Besonders innovativ zeigen sich hier die österreichischen<br />

Unternehmen.<br />

Seit März darf sich der <strong>Automobil</strong>-<strong>Cluster</strong> über die<br />

Unterstützung von fünf neuen Beiräten aus der internationalen<br />

Zulieferbranche freuen. Dadurch erhält<br />

das Netzwerk wertvolle Inputs und knüpft weitere<br />

wichtige Verbindungen zur <strong>Automobil</strong>industrie.<br />

Die beste Verbindung zum Karrieresprung bietet<br />

das neue Qualifizierungsprogramm 2011/2012<br />

des <strong>Automobil</strong>-<strong>Cluster</strong>s. Hier finden Sie die neuesten<br />

Lehrgänge und Seminare für die fundierte<br />

automotive Weiterbildung.<br />

Bleiben wir in Verbindung!<br />

Ihr<br />

Thomas Eder<br />

<strong>Cluster</strong>-Manager<br />

02 Leitartikel: Dauerhafte Verbindung<br />

04 Böllhoff: Highspeed-Bolzensetzen<br />

07 Brasilien: Süßer Traum vom Biosprit<br />

08 Brasilienkarte zum Herausnehmen<br />

10 Arnold Umformtechnik: Wirklich sauber<br />

12 Das war die automotive.2011<br />

14 Interview Ing. Klaus Fronius, Ing. Otto<br />

2<br />

Schuster, Ing. Thomas Eder<br />

Dauerhafte Verbindung<br />

Qualität durch gekonntes Schweißen, Schrauben,<br />

Nieten und Kleben<br />

Gastkommentar von Manfred Jerzembek, Motorjournalist<br />

Da sind sich sogar kühl kalkulierende <strong>Automobil</strong>ingenieure und romantische<br />

Frauenherzen einig: Beim Wunsch nach einer geglückten Verbindung. Und<br />

dauerhaft, das sollte sie obendrein auch noch sein. Was unzweifelhaft als<br />

solide Basis einer menschlichen Ehe gilt, besitzt auch in jener Branche über-<br />

ragende Bedeutung, in der immerhin das Zusammenführen von Karosserie<br />

und Motor treffend als „Hochzeit“ bezeichnet wird.<br />

Verbindungs- und Fügetechnik ist neben der Materialauswahl<br />

somit einer der zentralen Aspekte, um<br />

Fertigungsqualität zu realisieren. Denn was zusammenkommt,<br />

muss nicht auch von Beginn an bereits<br />

ideal zusammengehören. Oftmals gelingt es dem<br />

Fertigungstechniker erst mit zusätzlichen Maßnahmen,<br />

die unterschiedlichen Werkstoffe hinsichtlich<br />

ihrer Verbindung kompatibel zu gestalten. Etwa bei<br />

Stahl und Aluminium. Oder bei Aluminium und den<br />

kohlefaserverstärkten Kunststoffen (CFK). Dieser<br />

jeweiligen Mischbauweise, ergänzt durch das noch<br />

leichtere Magnesium, gehört die Zukunft. Doch erfordert<br />

„Multikulti“ im Materialmix eben auch ein behutsameres<br />

Abstimmen, als das Zusammenwirken von<br />

Komponenten einer einzigen Material-Familie.<br />

Rührreibeschweißen: extrem feste Nähte<br />

Der Zwang zur Gewichts-Diät im Karosseriebau führt<br />

automatisch zur Suche nach höherer Festigkeit in<br />

Lamborghini Aventador: CFK-Monocoque verbunden mit Alurahmen<br />

den jeweiligen Bauteil-Strukturen. Aktuelle Beispiele<br />

für Hightech im Fertigungssektor bieten Hochleistungssportwagen:<br />

zum einen der Lamborghini Aventador<br />

mit seinem CFK-Monocoque, das wiederum mit<br />

Hilfsrahmen aus Aluminium verbunden ist. Auch das<br />

Sportwagen-Flaggschiff R8 von Audi entsteht unter<br />

Manufaktur-ähnlichen Bedingungen weitgehend in<br />

Handarbeit. Die Verbindung der im Bereich Bodentunnel<br />

verwendeten Aluminium-tailored blanks mit<br />

jeweils unterschiedlicher Dicke erfolgt dort durch<br />

das zukunftsweisende Rührreibschweißen. Dieses<br />

Verfahren ermöglicht extrem feste Schweißnähte bei<br />

minimalem Verzug.<br />

Multi-Materialmix: die Alleskönner von Audi<br />

Am Beispiel der Produktion des R8-Coupés lassen<br />

sich die umfangreichen modernen Fügeverfahren<br />

aufzeigen: 308 selbstfurchende Schrauben (Flow-<br />

Drill-Verfahren) und 782 Stanznieten werden ver-<br />

wendet, hinzu kommen MIG-Schweißnähte von 99<br />

Metern Länge. Ähnlich anspruchsvoll zeigt sich der<br />

Cocktail der Verbindungs-Technologie bei der aktuellen<br />

A8 Limousine. Insgesamt 25 Meter lang sind die<br />

MIG-Schweißnähte, hinzu kommen sechs Meter lange<br />

Laserschweißnähte. 632 selbstfurchende Schrauben<br />

und 1847 Stanzniete sind im Einsatz, ergänzt<br />

durch 44 Meter Klebenähte. Selbstfurchende Schrauben<br />

sind generell dann erste Wahl, wenn Verbindungen<br />

an schwer zugänglichen Stellen erforderlich sind,<br />

sie werden vom Roboter mit hoher Anpresskraft und<br />

ohne thermischen Verzug gesetzt.<br />

Umweltfreundliches Laserschweißen<br />

Bei der Verbindung von Dach und Seitenteilen spielt<br />

das Laserschweißen seine Vorteile mit linienförmigen<br />

Verbindungsnähten anstelle einzelner Schweißpunkte<br />

aus – es entsteht die kaum noch wahrnehmbare<br />

Nullfuge als Symbol besonderer Fertigungs-Präzision.<br />

Aluminium-Komponenten wie Türen und Heckklappe<br />

beim Audi A6 werden mit Hilfe von Diodenlasern bearbeitet.<br />

Pro Tür sind 50 Schweißnähte notwendig,<br />

die dafür eingesetzten zwölf Laser benötigen dafür<br />

75 Sekunden. Wichtig ist die Energieeinsparung:<br />

Um 90 Prozent effizienter arbeiten die Diodenlaser<br />

im Vergleich zu den einst verwendeten Festkörper-<br />

Lasern. Das ermöglicht über 3000 Tonnen weniger<br />

CO 2 -Emissionen in einem Jahr!<br />

Wie es hinsichtlich effizienter Produktionsabläufe auch<br />

beim Laserschweißen weitergehen kann, beweist<br />

momentan das Fraunhofer Institut für Physikalische<br />

Der Audi R8 entsteht weitgehend in Handarbeit.<br />

Sechs Meter lange Laserschweißnähte im Audi A8.<br />

Fronius´ CMT-Schweißverfahren im Mercedes SLS AMG<br />

Messtechnik in Freiburg. Beim Prozess des „geregelten<br />

Einschweißens“ ist dank einer Spezialkamera für<br />

Temperaturbilder nun endlich das Problem gelöst, die<br />

Einschweißtiefe in das jeweilige Unterblech präzise zu<br />

steuern. Davon profitiert die Festigkeit der Naht ebenso<br />

wie der Korrosionsschutz, denn die schützende Zinkbeschichtung<br />

verdampft nicht mehr.<br />

Die coole Art zu schweißen<br />

Als innovativ und entsprechend zukunftsfähig gilt<br />

auch das CMT-Schweißverfahren (Cold Metal Transfer),<br />

das von Fronius International für die bei Magna<br />

Steyr in Graz stattfindende Manufaktur-Produktion<br />

des Mercedes SLS AMG entscheidend modifiziert<br />

wurde. Weil der Flügeltüren-Sportwagen weitgehend<br />

in Handarbeit entsteht, ergänzten die Schweißtechnik-Spezialisten<br />

das CMT-Anwendungsfeld um die<br />

Variante CMT-Pulse und überzeugten den Ingenieursstab<br />

bei Magna Steyr von deren Einsatz. CMT-Pulse<br />

arbeitet mit einem auf Handbetrieb umgestellten Roboterbrenner.<br />

An der Grazer Produktionslinie für den<br />

SLS kommen dafür 40 Systemeinheiten zum Einsatz.<br />

Vorteile von CMT-Pulse sind die um den Impulslicht-<br />

bogenprozess erweiterten Eigenschaften. So sorgt<br />

der definierte Wärmeeintrag für einen ausreichend<br />

intensiven Einbrand, mit weiterhin innerhalb der Toleranzgrenzen<br />

liegenden Verzugswerten.<br />

Ergänzt wird das manuell dirigierbare CMT-Pulse-<br />

System durch zwei „CMT-Advanced“-Einheiten, die<br />

ausschließlich robotergesteuert eine sehr schwierige<br />

Naht realisieren: jene Verbindung von jeweils 1,1 Millimeter<br />

dicken Blechen im Übergang von B-Säule und<br />

Dach des Mercedes-Sportwagens. Die hierbei erforderliche<br />

Schweißgeschwindigkeit von mindestens 40<br />

Zentimeter pro Minute machte den Robotereinsatz<br />

notwendig.<br />

Was bringt die Zukunft?<br />

Ähnlich dem Siegeszug von Aluminium als mittlerweile<br />

unverzichtbarem Bestandteil im Karosseriebau<br />

auch von Großserienfahrzeugen, könnten sich die<br />

Kohlefaser- und Glasfaser-basierten Komponenten<br />

durchsetzen. Entscheidend ist unter anderem eine<br />

Weiterentwicklung der Klebetechnik hin zu Klebstoffen,<br />

die bereits bei relativ niedrigen Temperaturen<br />

aushärten. Faserverbund-Werkstoffe lassen sich<br />

auch durch Verwendung der Lasertechnik zusammenfügen:<br />

Zuerst schmilzt der Laser die Oberfläche<br />

an, danach werden die Teile verbunden. Audi und<br />

Lamborghini setzen bei der Produktion von CFK-<br />

Komponenten zunehmend auf RTM (resin transfer<br />

moulding): Trockene Fasergewebe werden in beheizte<br />

Werkzeuge eingelegt und dort mit Kunstharz<br />

durchtränkt und unter hohem Druck ausgehärtet.<br />

Es wird kein Autoklav mehr benötigt. Lamborghini<br />

verwendet bei der Monocoque-Herstellung für den<br />

Hochleistungs-Sportwagen Aventador bereits Kohlefaser-Formen<br />

anstelle von Stahlformen. Weitere Möglichkeiten<br />

offeriert „Forged Composite“: Hier ergeben<br />

extrem kurze und verflochtene Fasern ein Material,<br />

das nur ein Drittel der Dichte von Titan aufweist. Das<br />

Monocoque und Fahrwerkteile des Lamborghini-<br />

Technologieträgers Sesto Elemento bestehen aus<br />

Forged Composite, eine Serienanwendung benötigt<br />

aber noch etwas Zeit. Generell demonstrieren diese<br />

Beispiele: Die Multimaterial-Bauweise wird sich<br />

durchsetzen, das Entwicklungstempo bleibt hoch.<br />

3

fachthema<br />

RIVTAC® von Böllhoff: Dreimal schneller als Verschrauben<br />

Neues Fügeverfahren für diverse<br />

Industriebereiche<br />

Stahl, Leichtmetalle und Kunststoffe sind nach wie vor die wichtigsten Werkstoffe. Entsprechend<br />

komplex und anspruchsvoll sind die Anforderungen an die Verbindungstechnik. Eine<br />

neue Technologie erobert derzeit die Produktionshallen der Hersteller: Highspeed-Bolzensetzen.<br />

Der jüngste Spross der zukunftsorientierten Böllhoff-<br />

Produktpalette trägt den Namen RIVTAC® und ist<br />

eine Art Highspeed-Bolzensetzen.<br />

Im Prinzip ist es Böllhoff damit gelungen, das aus<br />

der Bauindustrie und dem Handwerk bekannte<br />

Druckluft-Nageln in eine industrietaugliche Technik<br />

für dünne Wandstärken zu übertragen.<br />

Je steifer desto besser<br />

Bei dem neuartigen mechanischen Fügeverfahren<br />

wird ein nagelähnliches Hilfsfügeteil auf hohe Geschwindigkeit<br />

beschleunigt und in die nicht vorgelochten<br />

Fügeteile eingetrieben. Dabei verdrängt der<br />

4<br />

Großes Bild: Aluminium-Hybrid-Verbindung mit Klebstoff durch RIVTAC® Bolzensetzen<br />

Kleines Bild: Werkzeug für RIVTAC® Hochgeschwindigkeits-Bolzensetzen an robotergeführten Automationsanlagen.<br />

spitze Setzbolzen den Werkstoff, ohne dass ein Butzen<br />

entsteht. Wichtige Voraussetzung für das Bolzensetzen:<br />

Die Fügeteile müssen über eine ausreichende<br />

Steifi gkeit verfügen, damit sie den Eindringimpuls<br />

des Bolzens ohne große Verformungen aufnehmen<br />

können. Beim Bolzensetzen lassen sich sowohl hochfeste<br />

Teile und Profi le von über 1.000 MPa Festigkeit<br />

als auch Mehrlagenverbindungen prozesssicher verbinden.<br />

Unter identischen Werkstoffbedingungen weist<br />

das Bolzensetzen einen k-Wert von 4,96 aus, beim Widerstandspunktschweißen<br />

liegt der Wert nur bei 3,23.<br />

Wärmearm, kostengünstig und dreimal schneller<br />

Den Anstoß für die Entwicklung hat – wie so oft – der<br />

<strong>Automobil</strong>bau gegeben. Im Karosseriebau wächst der<br />

Anteil geschlossener Profi le mit geringen Wanddicken.<br />

Zum einen sollen die häufi g wärmebehandelten<br />

Profi le wärmearm gefügt werden, um die Werkstoffeigenschaften<br />

zu erhalten. Zum anderen sind die<br />

Teile meist nur einseitig zugänglich. Und - mit Blick<br />

auf die Kosten - will man möglichst mit nur einem<br />

Arbeitsgang ohne Vorlochen auskommen. Damit er-<br />

füllt das Verfahren die hohen Anforderungen sicherheitsrelevanter<br />

Verbindungen und lässt sich zudem<br />

auch noch ideal mit der Klebetechnik verbinden. Die<br />

hohe Geschwindigkeit, mit der der Setzbolzen die<br />

Werkstoffe durchdringt, verhindert, dass sich der<br />

Klebstoff unkontrolliert verteilen kann. Dafür sorgt<br />

die kurze Fügezeit. Das Verfahren ist mehr als dreimal<br />

schneller als etwa das Direktverschrauben und<br />

mit einer Fügebahngeschwindigkeit von 10 m/min im<br />

On-the-fl y-Modus konnte sogar das Laserschweißen<br />

als bisherige Benchmark übertroffen werden.<br />

Das richtige Werkzeug: RIVTAC® Portable<br />

Wie von Böllhoff gewohnt, kommen auch beim Bolzensetzen<br />

Fügeelement und Fügewerkzeug aus einer<br />

Hand. Neben den modularen RIVTAC® Systemen mit<br />

optionaler Prozessüberwachung und verschiedenen<br />

Varianten der Setzbolzenzuführung sind auch Handwerkzeuge<br />

unter dem Namen „RIVTAC® Portable“ in<br />

verschiedenen Varianten verfügbar.<br />

www.boellhoff.at<br />

Längere Lebensdauer durch weniger Gewicht<br />

Kässbohrer speckt Brummis ab<br />

Die Kässbohrer Transport Technik GmbH mit Sitz in Eugendorf (Salzburg) betreibt große Anstrengungen<br />

zur Optimierung ihrer Autotransporter durch den Einsatz modernster Methoden und Technologien<br />

im Produktentwicklungsprozess.<br />

Es werden dabei Methoden wie die Finite-Elemente-<br />

Simulation in Kombination mit Erprobungsmessfahrten<br />

und Prüfstandsuntersuchungen mit dem<br />

Ziel eingesetzt, die Haltbarkeit der Fahrzeuge bei<br />

gleichzeitiger Reduktion des Eigengewichts weiter zu<br />

erhöhen. Entsprechend dieser Optimierungen ist es<br />

möglich, die Kundenanforderungen wie die Erzielung<br />

höherer Nutzlasten, geringerer Treibstoffverbrauch,<br />

Anschaffungs- und Lifetime-Kosten sowie den Komfort<br />

bei der Handhabung des Transporters für den<br />

Benutzer (Fahrer) zu bedienen.<br />

Ein besonderer Schwerpunkt liegt in der Methodenentwicklung<br />

einer Lebensdauerberechnung, die<br />

die Chance bietet, gezielte Schwachstellenanalysen<br />

durchzuführen und damit (gewichts-)optimierte Konstruktionen<br />

und Auslegungskriterien für den Einsatz<br />

je nach Straßenzustand zu entwickeln.<br />

Wichtige Unterstützung bei diesen F&E-Aktivitäten<br />

erhält die Kässbohrer Transport Technik GmbH dabei<br />

AC-Veranstaltungsübersicht<br />

27. - 29. Juni | „Entwicklungsingenieur und<br />

Produktgestalter“ Ganzheitliche Produktenwicklung<br />

| Eferding<br />

29. Juni - 1. Juli | „Qualitätsmanager Automotive“<br />

Qualitätssicherung in automotiven<br />

Projekten | Marchtrenk<br />

Der Mechatronik-<strong>Cluster</strong> veranstaltet in Kooperation<br />

mit dem KVA – Kundendienst-Verband Österreich<br />

sowie der MFA – Maintenance & Facility<br />

Management Society Austria das Forum Service &<br />

Instandhaltung 2011 in Steyr.<br />

Im Zuge dieser gemeinsamen Veranstaltung öffnet<br />

die SKF Österreich AG in Steyr am 28. September<br />

2011 ihre Pforten zur Betriebsbesichtigung. Praxisbeispiele<br />

aus dem Bereich Service und Instand-<br />

von der österreichischen Forschungsförderungsgesellschaft<br />

FFG, mit der diesbezüglich ein dreijähriges<br />

Forschungsprojekt im Zuge der FFG-Basisprogramme<br />

Schlanke Transporter leben länger<br />

7.-9. September | Prozess Auditor Automotive<br />

nach VDA 6.3 | Marchtrenk<br />

04.-06. Oktober | Lehrgang „Qualitätsmanager<br />

Automotive“ Interner Auditor Automotive |<br />

Marchtrenk<br />

11. Oktober | SimForum2011, Simulationsgestützte<br />

Planung & Optimierung logistischer<br />

Systeme, Simulation für Groß und Klein.<br />

MC-Forum 28. bis 29. September 2011 in Steyr<br />

Forum Service & Instandhaltung 2011<br />

haltung ermöglichen einen intensiven Austausch und<br />

Einblick in das Unternehmen SKF.<br />

Am zweiten Tag werden anhand der Bereiche MA-<br />

NAGEMENT – MASCHINE – MATERIAL – MENSCH<br />

unterschiedlichste Aspekte zum Thema aufgegriffen.<br />

Nützen Sie die Möglichkeit und diskutieren Sie mit<br />

Experten beispielsweise über Remote-Services, Condition<br />

Monitoring, Ersatzteileverfügbarkeit im Service,<br />

abgeschlossen werden konnte.<br />

Das Unternehmen ist überzeugt, dass sich durch diese<br />

Investitionen maßgebliche wirtschaftliche Vorteile<br />

für die Kunden ergeben, die den Kässbohrer Autotransportern<br />

einen klaren Wettbewerbsvorteil verschaffen<br />

werden.<br />

11. - 13. Oktober | „ZeM Prozessmanager Automotive“<br />

| Marchtrenk<br />

13. Oktober | BMW-Lieferantentag | München<br />

18. Oktober | 5. KVP-Branchentreff „Ein Tag<br />

im Zeichen von Best Practice“<br />

Instandhaltungsstrategien, Erfolgsfaktor Mensch<br />

und vieles mehr. Eine begleitende Fachausstellung<br />

rundet das Vortragsprogramm am 29. September<br />

im Museum Arbeitswelt in Steyr ab.<br />

Nähere Informationen unter:<br />

www.mechatronik-cluster.at/veranstaltungen<br />

Eine Kooperationsveranstaltung mit<br />

Unterstützt von<br />

5<br />

ac-partner, kooperation salzburg

fachthema<br />

Sauber, hell, transparent und leise<br />

Montageoptimierung bei MAN Bus<br />

Halbierte Taktzeiten. Ein mehr als halbierter Umlaufbestand. Umstellung vom Zweischicht- auf ein<br />

Einschichtmodell. Das sind beeindruckende Ergebnisse, die bei der Neustrukturierung der Montagelinie<br />

von MAN Bus in Poznan (Polen) erreicht werden konnten.<br />

Herr Holger von der Heide veranschaulicht sehr<br />

bildhaft den harten Weg zu diesen Ergebnissen. Von<br />

vornherein stand jedoch eines fest: Die Mitarbeiter<br />

müssen alle an einem Strang ziehen. Durch eine<br />

Neustrukturierung des Fertigungslayouts konnten<br />

nicht nur Zeit und Wege eingespart werden. Ein sehr<br />

positiver Nebeneffekt war die große Transparenz, die<br />

das neue Fertigungskonzept ausstrahlte. Als der weiße<br />

Industrieboden in der Halle verlegt wurde, führte<br />

das am Beginn zu Stirnrunzeln. Jedoch wurde schnell<br />

erkannt, dass neben dem optischen Vorteil einer helleren<br />

Fertigung, auch die Mitarbeiter sensibilisiert<br />

wurden, auf die Sauberkeit in Ihrem Bereich zu achten.<br />

Ein weiterer Effekt ist die offensichtlich höhere<br />

Motivation der Mitarbeiter, die sich auch in deutlich<br />

niedrigeren Krankheits- und Unfallraten ablesen lassen.<br />

Wann kommt der Bus?<br />

Die Auftragsdurchlaufzeit von MAN Niederfl urbussen<br />

lag 2008 bei sechs Monaten. Nach einer Optimierung<br />

der Fertigung mittels getaktetem Durchlauf, ergab<br />

sich die erste Einsparung von 17 Prozent über alle<br />

Bereiche (Fertigung, Logistik, Technik). Im Jahr darauf<br />

konnten weitere 20 Prozent durch Parallelisieren<br />

der Langläuferbeschaffung und der Konstruktion<br />

eingespart werden. Letztendlich wurden noch einmal<br />

25 Prozent durch weitere Optimierung erzielt. Insgesamt<br />

eine Zeiteinsparung über alle Bereiche von 50<br />

Prozent. Bestellt man heute einen MAN Niederfl urbus<br />

ohne neue Sonderausstattungen, so ist er bereits<br />

nach drei Monaten abholfertig.<br />

Fachveranstaltung des <strong>Automobil</strong>-<strong>Cluster</strong>s bei MAN<br />

Bei der Fachveranstaltung „Moderne Methoden der<br />

Auftragsabwicklung“ im April gab es neben diesem<br />

best practice Beispiel von MAN noch weitere zwei<br />

Praxisvorträge, einerseits von BMW Motoren GmbH<br />

zum Thema „2-Tage Motor und daraus resultierende<br />

JIT Potentiale für die Teilekette“ und andererseits von<br />

der Palfi nger AG zum Thema „Kundenauftragsbezo-<br />

Fronius: CMT Advanced:<br />

Lösung für extreme Spaltüberbrückung<br />

Fortgeschrittene thermische Verfahren können die Ideallösung in besonders anspruchsvollen Fügeaufgaben<br />

bieten. Magna Steyr, <strong>Automobil</strong>hersteller und -zulieferer, belegt dies bei der Produktion komplexer,<br />

optisch wie qualitativ anspruchsvoller Komponenten aus Aluminium-Legierungen. Eine extrem<br />

schwierige Anwendung wird mit CMT Advanced gelöst. Der Schweißprozess von Fronius füllt und<br />

überbrückt optisch und qualitativ einwandfrei die bis zu mehrere Millimeter breiten Fugen und vermeidet<br />

äußerst hohen Nacharbeitsaufwand.<br />

Aluminium-Karosserien von Premium-Limousinen sind<br />

eine Herausforderung. „Eine kompromisslos hochwertige<br />

Verbindungsoptik ist gefragt. Weder Poren noch<br />

nachträgliches Spachteln sind akzeptabel“, erklärt<br />

Werner Karner, Leitung Fügezentrum Versuchsbau von<br />

Magna Steyr. Die Naht im Fallbeispiel verbindet das 1,1<br />

mm dicke Blech der B-Säule mit dem gleich dicken<br />

des Daches. Beide bestehen aus der AlMgSi-Legierung<br />

6014 und sind im Überlappstoß per Kehlnaht zu fügen.<br />

Diese gleicht die fertigungsbedingten Summenfehler<br />

aus der Höhendifferenz der B-Säule zum Dach aus. „Die<br />

schwierigste Naht, die ich in 30 Jahren Berufserfahrung<br />

erlebt habe“, so der Schweißexperte. Die auszufüllende<br />

Fugenbreite kann mehrere Millimeter betragen.<br />

Eine solche Spaltüberbrückung ohne Materialeinfall zu<br />

leisten heißt, eine Maximalforderung erfüllen. Für den<br />

Produktionsprozess bei Magna stand zuvor kein geeignetes<br />

Verfahren zur Verfügung. In der Fertigung bedeutete<br />

dies je B-Säule einen nicht akzeptablen Aufwand<br />

an Nacharbeit. Auf der Suche nach einer wirtschaftlich<br />

überzeugenderen Lösung testeten die Verantwortlichen<br />

von Magna Steyr CMT Advanced. Nach wenigen Tests<br />

unter Produktionsbedingungen erfolgte die Übernahme<br />

der Anlage in den Serienbetrieb.<br />

Ein Blickfang an Sauberkeit und Helligkeit -<br />

die Montagelinie bei MAN Bus in Poznan<br />

gene Fertigung basierend auf einer ganzheitlichen<br />

Produktionsorganisation“.<br />

Durch den Mitveranstalter der Fraunhofer Austria<br />

Research GmbH wurde zu Beginn der Veranstaltung<br />

mit dem Key Note ein Überblick über aktuelle Projekte<br />

und Forschungsergebnisse zu diesem Thema<br />

gegeben. Den Kreis schloss die fl exis AG mit neuen<br />

Forschungsansätzen zur Auftragsabwicklung im<br />

Fahrzeugbau der Zukunft.<br />

Füge- und Füllnaht, geschweißt mit CMT Advanced<br />

CMT Advanced: hohe Prozesssicherheit<br />

CMT Advanced erschließt mit gezielter Wahl der Polarität<br />

des Schweißstromes die Möglichkeit, Metall<br />

mit noch geringerem Wärmeeintrag und gleichzeitig<br />

hoher Abschmelzleistung zu fügen. Die extreme<br />

Lichtbogenstabilität erhöht die Prozesssicherheit.<br />

Wesentliche Innovation ist, dass der Polaritätswechsel<br />

während der Kurzschlussphase erfolgt. Weil im<br />

Kurzschluss kein Lichtbogen brennt, entfallen die<br />

sonst negativen Effekte wie Lichtbogenabrisse und<br />

daraus resultierende Prozessinstabilitäten.<br />

Brasilien - Gelobtes Land der Autoindustrie?<br />

Der süße Traum vom Biosprit<br />

Während sich erneuerbare Treibstoffe in Europa noch schwer tun, macht man in Brasilien<br />

nicht lange rum sondern produziert eifrig Treibstoff aus Zuckerrohr. Bioethanol-Erzeuger<br />

werden mit dem Sirup zu reichen Leuten - nicht zuletzt wegen der konsequenten politischen<br />

Unterstützung von erneuerbaren Energieträgern in Brasilien.<br />

Zuckerhut und Zuckersprit<br />

Vier Milliarden Euro werden in den nächsten<br />

Jahren vom Staat investiert, um den Vorsprung<br />

bei Biosprit weiter auszubauen. Knapp 400<br />

Fabriken in Brasilien erzeugen bereits Treibstoff<br />

aus Zuckerrohr. Petrobras und BP sind<br />

derzeit die größten Anbieter. Im August 2010<br />

schlossen sich auch Shell und der weltgrößte<br />

Ethanol-Verarbeiter Cosan (natürlich ein<br />

brasilianisches Unternehmen) zu einem Joint<br />

Venture zusammen. Ausländische Investoren<br />

drängen schon auf den Markt – derzeit werden<br />

aber noch 75 Prozent des Marktes brasilianisch<br />

beherrscht. Bereits jetzt ist in Brasilien<br />

der Bioethanol-Verbrauch höher als der Benzinverbrauch.<br />

Im weltweiten Vergleich macht Brasilien den<br />

billigsten Fuel aus Zucker.<br />

Grünes Bewusstsein<br />

Das „grüne Bewusstsein“ der Brasilianer wird allmählich<br />

zur Selbstverständlichkeit wie der Hüftschwung<br />

bei der Samba. Seit einem halben Jahrzehnt werden<br />

auch Flex-Motoren von beinahe allen Autoherstellern<br />

angeboten. Traktoren des brasilianisch-fi nnischen<br />

Motorenherstellers Sisu Power fahren bereits mit<br />

Zucker und Diesel. Honda schickte 2009 ein Motorrad<br />

mit Flex-Motor ins Rennen, einige brasilianische<br />

Lokomotiven sind zu 100 Prozent „süß“ betrieben,<br />

auch Agrarfl ugzeuge von EMBRAER fl iegen bereits<br />

mit Bioethanol. Nicht zuletzt aufgrund der emsigen<br />

Forschungstätigkeit an brasilianischen Universitäten<br />

Ethanolgetriebener Rallye- Dacar-Teilnehmer aus Brasilien.<br />

und in den zahlreichen innovativen Unternehmen, sind<br />

energieeffi ziente und umweltschonende Antriebsformen<br />

weithin im Einsatz. So fährt in Rio ein vom Post-<br />

Doctoral-Institut COPPE entwickelter Brennstoffzellenbus<br />

(nicht energieeffi zient aber umweltfreundlich) und<br />

die Entwicklung von Hybridmotoren auf der Basis Elektro-Alkoholantrieb<br />

ist ebenfalls weit fortgeschritten.<br />

Zuckersprit- Boom steht kurz bevor<br />

Der Trend verbreitet sich seit 1973, als die damalige<br />

Regierung in Brasilien die Abhängigkeit von den OPEC-<br />

Staaten nicht mehr hinnehmen wollte und den Plan<br />

„Pro Alcool“ ausrief. Es dauerte zwar lange, bis auch<br />

die Auto- und Motorenhersteller die Alkohol-Idee im<br />

Blut hatten, doch heute profi tieren die Brasilianer von<br />

der frühen Hinwendung zum biologisch erneuerbaren<br />

Treibstoff. Der Vorteil liegt klar auf der Hand: Ein Liter<br />

Alkohol kostet an den Tankstellen nicht einmal<br />

50 Cent, während man für einen Liter<br />

Benzin knapp 90 Cent zahlt. Nur noch 40<br />

Prozent macht heute der verkaufte Benzin-<br />

Anteil an den Tankstellen aus. 85 Prozent<br />

der in Brasilien erzeugten Fahrzeuge haben<br />

einen Flex-Motor. Heute rechnet man, dass<br />

man mit dem Rohstoff kurz vor dem großen<br />

Boom steht, denn Zuckerrohr liefert etwa<br />

achtmal so viel Energie, als man zur Produktion<br />

hineinstecken muss.Die Weltmärkte<br />

schnuppern das Potenzial, internationale<br />

Fonds beginnen, Ethanol ernst zu nehmen<br />

und die Brasilianer sind gerüstet: In der<br />

größten Hafenstadt Santos bereitet man sich für den<br />

Export mit der Erweiterung der Lagerkapazitäten und<br />

der Errichtung einer 1000 Kilometer langen Pipeline<br />

zum Hafen vor. Wie viel Biomasse (sprich: Regenwald)<br />

zerstört werden muss, um umweltfreundliches Bioethanol<br />

zu erzeugen, hat bisher noch niemand hochgerechnet<br />

…<br />

Biosprit<br />

in Brasilien seit 1973<br />

■ ca. 400 Ethanol-Fabriken in Brasilien<br />

■ Flex-Motoren in 85 Prozent der in<br />

Brasilien erzeugten Fahrzeuge<br />

■ Brasilien investiert vier Milliarden<br />

Euro in Bioethanol<br />

■ Zuckerrohr bringt achtmal mehr<br />

Energie, als die Produktion erfordert<br />

Nähere Informationen<br />

Außenhandelsstelle São Paulo, Brasilien<br />

T +55 11 30 44 99 44<br />

saopaulo@wko.at<br />

wko.at/awo/br<br />

6 7<br />

braslien

asilien<br />

<strong>Automobil</strong>zulieferer in Brasilien, Teil 2<br />

Region Minas Gerais Stadt<br />

1 Aethra Componentes Automotivos Ltda. Betim<br />

2 Aethra Componentes Automotivos Ltda. Contagem<br />

3 Cabelauto Brasil Cabos Para<br />

Automoveis S/A Itajuba<br />

4 Dayco Tecalon Ltda. Juatuba<br />

5 Delphi Automotive Systems<br />

do Brasil Ltda. Itabirito<br />

6 Fiat Automoveis S/A Betim<br />

7 Industria Metalurgica Frum Ltda. Extrema<br />

8 Industrias Tudor M. G. de Baterias Ltda. Governador Valadares<br />

9 Isel Usinagem e Mecanica em Geral Ltda. Betim<br />

10 Iveco Latino America Ltda. Sete Lagoas<br />

11 Iveco Latino America Ltda. Nova Lima<br />

12 Lear do Brasil Ind.e com.<br />

de Interiores automotivos Ltda. Betim<br />

13 Magneti Marelli Sistemas<br />

Automotivos Ind. e com. Ltda. Contagem<br />

14 Usimetal Industrial Ltda. Sete Lagoas<br />

Unter www.automobil-cluster.at können Sie diese Karte als PDF downloaden. AC-Partner haben außerdem Zugriff auf die Produktliste der angeführten Unternehmen. Keine Gewähr auf die Vollständigkeit der Liste.<br />

8<br />

Region Rio de Janeiro Stadt<br />

15 Fabrica Boechat Ltda. Itaperuna<br />

16 Halvex do Brasil Industria<br />

e Comercio Ltda. Rio de Janeiro<br />

17 Mahle Hirschzogel Forjas S/A Queimados<br />

18 Manufatura Zona Oeste S/A Rio de Janeiro<br />

19 Peugeot Citroen do Brasil<br />

Automoveis Ltda. Porto Real<br />

Region Paraná Stadt<br />

20 Automolas Equipamentos Ltda. Cambe<br />

21 Faurecia Automotive do Brasil Ltda. São Josef dos Pinhais<br />

22 Hubner Industria Mecanica Ltda.<br />

23 IGASA S/A Industria e Comercio<br />

Araucaria<br />

de Auto Pecas<br />

24 Industria de Carrocerias Metalicas<br />

Sao Jose dos Pinhais<br />

Londrina Ltda.<br />

25 Industria e Comercio de Juntas<br />

Ibipora<br />

Universal Ltda. Ibipora<br />

26 Industria Metalurgica Pastre Ltda. Quatro Barras<br />

27 JTEKT Automotive Brasil Ltda.<br />

28 Jumbo Tratamento Termico<br />

Piraquara<br />

e Industria Mecanica Ltda. Assai<br />

29 L. Alberti Usinagem Servicos Ltda. Colombo<br />

30 Lufer Industria e Mecanica S/A Sao Jose dos Pinhas<br />

31 Magius Metalurgica Industrial S/A Sao Jose dos Pinhas<br />

32 Metal Company Industrial Ltda. Curitiba<br />

33 Metalkraft S/A Injecao e Usinagem Pinhais<br />

34 Metalurgica Santa Cecilia S/A Ponta Grossa<br />

35 Metalurgica Schiffer S/A Ponta Grossa<br />

36 Metapar Usinagem Ltda. Curitiba<br />

37 Palenske & Companhia Ltda. Colombo<br />

38 Peguform do Brasil Ltda. Sao Jose dos Pinhais<br />

39 Renault do Brasil S/A São Josef dos Pinhais<br />

40 Volvo do Brasil Veiculos Ltda. Curitiba<br />

41 WHB Componentes Automotivos S/A Curitiba<br />

Region Rio Grande do Sul Stadt<br />

42 Bleistahl Brasil Metalurgia S/A Cachoeirinha<br />

43 Comil Onibus S/A Erechim<br />

44 DANA Industrias Ltda. Gravatai<br />

45 DHB Componentes Automotivos S/A Porto Alegre<br />

46 Freios Controil Ltda. São Leopoldo<br />

47 GKN do Brasil Ltda. Porto Alegre<br />

48 Guerra S/A Implementos Rodoviarios Caxias do Sul<br />

49 Johnson Controls do<br />

Brasil automotive Ltda. Gravatai<br />

50 Keko Acessorios Ltda. Caxias do Sul<br />

51 Marcopolo S/A Caxias do Sul<br />

52 Master Sistemas Automotivos Ltda. Caxias do Sul<br />

53 Pelzer Sistemas do Brasil Ltda. Gravatai<br />

54 Recrusul S/A Sapucaia do sul<br />

55 Susin Francescutti & Metalurgica Ltda. Caxias do Sul<br />

56 Suspensys Sistemas Automotivos Ltda. Caxias do Sul<br />

Region Santa Catarina Stadt<br />

57 Busscar Onibus S/A Joinville<br />

58 Carrocerias Argi Ltda. Jaragua do Sul<br />

59 Jofundi S/A Joinville<br />

60 Metalurgica Riosulense S/A Rio do Sul<br />

61 Remy Automotive Brasil Ltda. Brusque<br />

62 TUPER S/A Sao Bento du Sul<br />

63 ZM S/A Brusque<br />

Region Ceará Stadt<br />

64 Durametal S/A Maracanau<br />

Region Amazonas Stadt<br />

65 Honda Componentes da Amazonia Ltda. Manaus<br />

66 Nissin Brake do Brasil Ltda. Manaus<br />

67 Showa do Brasil Ltda. Manaus<br />

Region Pernambuco Stadt<br />

68 PHILIPS Electronica do Nordeste S/A Recife<br />

Region Bahia Stadt<br />

69 Yazaki Autopartes do Brasil Ltda. Feira de Santana<br />

Acre<br />

Manaus<br />

Sao Paulo<br />

Amazonas<br />

65-67<br />

Rondonia<br />

Boa Vista<br />

Roraima<br />

Curitiba<br />

Manaus<br />

Sao Jose dos Pinhais<br />

Mato Grosso<br />

Para<br />

Mato Grosso do Sul<br />

20-41<br />

Amapa<br />

Goias<br />

Parana<br />

Santa Catarina<br />

Rio Grande do Su l<br />

Tocantins<br />

Brasilia<br />

DistritoFederal<br />

Sao Paulo<br />

Sao Paulo<br />

Sao Bernardo do Campo<br />

Curitiba<br />

Sao Jose dos Pinhais<br />

Caxias do Sul<br />

Porto Alegre<br />

42-56<br />

Joinville<br />

57-63<br />

Maranhao<br />

Piaui<br />

Bahia<br />

Minas Gerais<br />

Sete Lagoas<br />

Betim<br />

1-14<br />

Belo Horizonte<br />

Rio de Janeiro<br />

Rio de Janeiro<br />

Sao Bernardo do Campo<br />

69<br />

Marancanau<br />

Ceara<br />

64<br />

Feira de Santana<br />

Pernambuco<br />

Salvador<br />

EspiritoSanto<br />

15-19<br />

Betim<br />

Rio Grandedo Norte<br />

Sergipe<br />

Paraiba<br />

Recife<br />

Alagoas<br />

Porto Real<br />

Sao Caetano do Sul<br />

68<br />

9<br />

brasilien

fachthema<br />

Arnold Umformtechnik: Cleancon®<br />

Saubere Verbindungselemente nach VDA 19<br />

Die Teilesauberkeit ist entscheidend für die Zuverlässigkeit und Funktion von Bauteilen. Um die Richtlinien<br />

für die <strong>Automobil</strong>industrie zur Prüfung der technischen Sauberkeit (VDA 19 bzw. ISO 16232) zu<br />

erfüllen, müssen mögliche Verunreinigungen festgestellt und die Partikel quantifi ziert werden. Das<br />

Sauberkeitskonzept Cleancon® von Arnold Umformtechnik geht noch einen Schritt weiter und bietet<br />

einen Prozess, der Sauberkeitsanforderungen von der Produktion bis zur Kundenapplikation umfasst.<br />

Pannen entstehen oft durch kleinste Verunreinigungen in elektronischen Bauteilen.<br />

Elektronik-Ausfälle gelten bei allen OEM als Pannenursache<br />

Nummer eins. Mikroskopisch kleine Teilchen<br />

auf den Bauteilen können Fehlfunktionen verursachen.<br />

Somit stellt die technische Sauberkeit von Elektronik-,<br />

aber auch Pneumatik- und Hydraulikkomponenten<br />

eine zunehmende Herausforderung für die Kfz-Industrie<br />

dar. Einfache und kostengünstige Lösungen zur<br />

Vermeidung teurer „Feldausfälle“ sind gefragt.<br />

Das Sauberkeitskonzept Cleancon® von Arnold Umformtechnik<br />

erhöht die Betriebssicherheit um ein<br />

Vielfaches. Der ganze Prozess läuft in fünf Schritten ab:<br />

- Defi nition der Grenzwerte im Anforderungsprofi l des<br />

Kunden, Eintragen von Oberfl ächen- und Prüfspezifi<br />

kationen und Festlegung der Verpackung.<br />

- Fertigungsbegleitende Reinigungsprozesse in der<br />

Produktion.<br />

- Feinstreinigung im Sauberraum, optionales Aufbringen<br />

10<br />

von Gleitbeschichtungen und Verpacken der Elemente.<br />

- Angepasstes Extraktionsverfahren bei den Sauberkeitsanalysen<br />

nach VDA 19 sowie Untersuchungen hinsichtlich<br />

der Partikelgrößenverteilung und der Gravimetrie.<br />

- Sauberkeitsgerechte Verpackung mit „Cleanpack“<br />

(fi xierende Innenverpackung im Zwiebelschalenprinzip)<br />

sowie eine individualisierbare Außenverpackung.<br />

Keine externen Dienstleister – keine Fehler<br />

Cleancon® macht externe Spezialfi rmen überfl üssig,<br />

die Schrauben vor dem Verbau feinstreinigen. Teilweise<br />

wäscht dieser Reinigungsprozess die für den<br />

späteren Einbau notwendige Gleitbeschichtung ab.<br />

Als Konsequenz können die Reib- oder Furchmomente<br />

überschritten und somit die berechneten Montagevorspannkräfte<br />

nicht erreicht werden. Außerdem<br />

fehlen häufi g geeignete Transportverpackungen wodurch<br />

beim Versand entstehende Relativbewegungen<br />

neue Schmutzpartikel verursachen können. Auch<br />

kommen vielfach Zuführsysteme zum Einsatz, die<br />

beim Vereinzeln der Verbindungselemente die Sauberkeit<br />

negativ beeinfl ussen.<br />

Cleancon® schaltet Fehlerquellen aus<br />

Besonders stolz ist Arnold Umformtechnik u.a. auf den<br />

eigens konzipierten Sauberraum, der ähnliche Bedingungen<br />

wie ein Reinraum aufweist. Hierhin gelangen<br />

die Verbindungsteile am Ende des Fertigungsablaufs<br />

zur Feinstreinigung mit modernster Anlagentechnik,<br />

zum Aufbringen einer Gleitbeschichtung direkt nach<br />

dem Reinigen und zum sauberkeitsgerechten Verpacken<br />

in „Cleanpack“. Das sorgt dafür, dass keine<br />

nachgelagerten externen Prozessschritte die Sauberkeitswerte<br />

gefährden. Speziell „Cleanpack“ als Lage<br />

fi xierende und antistatische Innenverpackung fängt<br />

die während des Transports auftretenden Relativbewegungen<br />

der Bauteile ab und nachträgliche Partikelbelastung<br />

gehört der Vergangenheit an.<br />

Erfolgsfaktor des neuen Reinigungsprozesses<br />

Vergleicht man den herkömmlichen Prozess mit<br />

Cleancon®, kommt es zu einem klaren Ergebnis:<br />

Die Anzahl der metallischen Partikel sinkt drastisch. Die<br />

Funktionsweise der Applikation fällt nachhaltig positiv<br />

aus. Für den Kunden ist die Wirtschaftlichkeit sichergestellt,<br />

da geringerer Verschleiß eine verlängerte Lebensdauer<br />

zur Folge hat und Reklamationen sinken. Hinzu<br />

kommen eine verbesserte Montagesicherheit sowie die<br />

Chance zur weiteren Bauteilminiaturisierung, also erhöhter<br />

Leistungsdichte und kleineren Strukturen.<br />

Ihr Ansprechpartner:<br />

Arnold Umformtechnik GmbH & Co. KG<br />

Michael Pult<br />

Leiter Marketing & Communications<br />

Master of Science (MSc) / Diplom-Betriebswirt (FH)<br />

Carl-Arnold-Strasse 25<br />

D-74670 Forchtenberg-Ernsbach<br />

Tel.: 0049-(0)7947-821-170<br />

Fax: 0049-(0)7947-821-111<br />

Mail: michael.pult@arnold-umformtechnik.de<br />

www.arnold-umformtechnik.de<br />

Die Arnold-Gruppe ist eine 100prozentige Tochter<br />

des global agierenden Würth-Konzerns, der mit über<br />

62.000 Mitarbeitern und mit 400 Gesellschaften<br />

weltweit 2010 über 8 Milliarden Euro erwirtschaftete.<br />

Durch strukturierte Risikoanalysen lernen<br />

Wissensmanagement mittels FMEA<br />

Im Rahmen eines Kooperationsprojektes des <strong>Automobil</strong>-<strong>Cluster</strong>s setzten sich vier Partnerfi rmen unternehmensübergreifend<br />

mit FMEA (Failure Mode and Effects Analysis) auseinander. Das Ziel: Produkte<br />

und Prozesse durch die Vermeidung von Fehlern vor Serienstart zu optimieren. Die Dokumentation der<br />

FMEA-Ergebnisse war zentraler Baustein für ein nachhaltiges Wissensmanagementsystem.<br />

Risikoanalysen helfen, Fehler zu vermeiden<br />

FMEA ist eine Methode zur strukturierten Analyse und<br />

Bewertung von möglichen Fehlern, deren Ursachen<br />

und Auswirkungen, um gezielt Maßnahmen zur Risikominimierung<br />

ableiten zu können. Unter der fachlichen<br />

Leitung der A.M.P. Consulting GmbH und dessen<br />

FMEA-Experten Ing. Peter Gritsch wurden mit den vier<br />

Projektpartner neben einem umfangreichen Qualifi kationsprogramm,<br />

der nachhaltigen organisatorischen<br />

Implementierung der Methode und der Erstellung interner<br />

Schulungsunterlagen auch gezielt ausgewählte<br />

Pilotprojekte gemeinsam so optimiert, dass Fehler erst<br />

gar nicht auftraten.<br />

FACC spart 92.000 Euro ein<br />

Für den Flugzeugbauteile-Hersteller FACC hat sich<br />

das Kooperationsprojekt auf alle Fälle ausgezahlt.<br />

Die Anzahl der Fehler pro Bauteil und der damit verbundene<br />

Reparaturaufwand konnten deutlich durch<br />

Designänderungen um 75 Prozent reduziert werden.<br />

Einsparungen von über 50 Std. pro Bauteil wurden dadurch<br />

realisiert. Ein falsches Werkzeugkonzept konnte<br />

rechtzeitig geändert und ein kompletter Werkzeugsatz<br />

im Wert von ca. € 92.000.- eingespart werden.<br />

Der qualitative Nutzen ist offensichtlich: „Wir konnten<br />

auf die Herstell- und Messbarkeit von Bauteilen rechtzeitig<br />

Rücksicht nehmen. Wissenslücken, die durch<br />

den Abgang von Mitarbeitern entstehen würden, sind<br />

aufgrund des nachhaltigen Wissensmanagements jetzt<br />

kein Problem mehr. Informationen sind jetzt verfügbar,<br />

die man sonst nur schwer bzw. zu spät bekommt“, ist<br />

Herbert Schatzl, Mitarbeiter im Qualitätsmanagement<br />

und zuständig für FMEA bei FACC von der Sinnhaftigkeit<br />

der FMEA-Methoden überzeugt.<br />

Trotec spart 20 Prozent bei Montagezeit<br />

Die Reduzierung der Montagezeit und die Vermeidung<br />

von Verletzungen und Qualitätsproblemen<br />

überzeugten das Management von Trotec. Außerdem<br />

konnten durch die rechtzeitige Optimierung von fl exiblen<br />

Trays für die Stempelfertigung Einsparungen von<br />

6.000 Euro realisiert werden.<br />

Auch die Rübig GmbH & Co KG und die Sterner<br />

Werkzeugbau GmbH konnten positiven Nutzen aus<br />

dem Kooperationsprojekt ziehen. Vor allem die gemeinsame<br />

präventive Auseinandersetzung mit neuen<br />

Produkten und Prozessen und der damit verbundene<br />

Informationsaustausch bzw. Wissenstransfer, aber<br />

auch die Anregungen durch Querdenker haben das<br />

Bewusstsein für die FMEA und das nachhaltige Wissensmanagement<br />

geschärft.<br />

Wissensmanagement<br />

mittels FMEA<br />

Projektpartner:<br />

- FACC AG<br />

- Rübig GmbH & Co KG<br />

- Sterner Werkzeugbau GmbH<br />

- Trotec Produktions- und Vertriebs GmbH<br />

Nähere Information bei:<br />

Wolfgang Komatz, MSc<br />

wolfgang.komatz@clusterland.at<br />

Dieses Projekt wurde mit Mitteln<br />

des Landes Oberösterreich gefördert.<br />

ANGEPASSTE LÖSUNGEN<br />

MIT MEHRWERT FÜR<br />

IHR UNTERNEHMEN<br />

Ihr Ansprechpartner bei:<br />

> Automotiven Forderungen<br />

> FMEAs zu allen Themen und Bereichen<br />

> der Funktionalen Sicherheit<br />

> der Produkt- und Prozessoptimierung<br />

> Risikomanagement<br />

> integrierten Managementsystemen<br />

> der Anwendung von Lean Methoden,<br />

Qualitätswerkzeugen und -techniken<br />

> Prozess- und Projektmanagement<br />

office@amp-consulting.at<br />

www.amp-consulting.at<br />

11<br />

notizen

notizen<br />

automotive.2011<br />

Schützen, bevor was passiert<br />

93 Prozent der Verkehrsunfälle entstehen durch menschliche Fehlleistungen. Herkömmliche Sicherheitssysteme<br />

dienen dazu, die Folgen der Unfälle zu verringern, zukünftige Assistenzsysteme dazu,<br />

Unfälle zu verhindern. Sensoren, Kameras oder Kommunikationssysteme warnen den Fahrer in Zukunft<br />

rechtzeitig vor Gefahren und Assistenzsysteme können im Notfall auch eingreifen und verhindern.<br />

Passive Sicherheitssysteme müssen auch trotz vermehrtem Leichtbau die nötige Sicherheit bieten.<br />

Ein Multimaterialmix wird alle Crash-Ansprüche erfüllen. Experten von Audi, BMW, Magna Steyr,<br />

voestalpine Stahl, Borealis, FACC, Fronius, Banner, ÖAMTC, Linz AG, Avendor und Rudolph Logistik<br />

informierten die Teilnehmer am 11. und 12. Mai unter dem Motto „Sicher in der Zukunft“ bei der 9.<br />

Zulieferkonferenz „automotive.2011“ in Linz.<br />

Aktive Verhinderung<br />

Sicherheitssysteme werden verstärkt auf die „aktive<br />

Verhinderung von Unfällen“ ausgerichtet. Informationen,<br />

die das Fahrzeug dem Lenker z.B. durch Sensoren,<br />

Kameras, Kommunikationssysteme usw. liefert,<br />

können diesen rechtzeitig vor Gefahren warnen. Reagiert<br />

der Fahrer nicht, greift das System selbständig<br />

ein. Auf diesem Gebiet wird derzeit sehr genau<br />

getestet, wie viele Informationen ein Autolenker verarbeiten<br />

kann und ab wann Überforderung bzw. das<br />

Gefühl der Bevormundung durch die elektronischen<br />

Assistenten einsetzt.<br />

Multi-Werkstoffmix<br />

Das reine Alu-Auto ist ebenso undenkbar, wie ein<br />

Fahrzeug nur aus Kunststoff. Jede Beanspruchung<br />

und Anforderung braucht das geeignete Material.<br />

Ein Kunststoffrahmen wird nie die Sicherheitseigenschaften<br />

erfüllen können, die ein Stahlrahmen bietet.<br />

Der Schlüssel zum Leichtbau ist demnach die Weiterentwicklung<br />

der Fügetechniken. CFK (kohlenstoffver-<br />

12<br />

stärkte Kunststoffe) und Aluminium haben hier das<br />

größte Potenzial.<br />

Die neue Leichtigkeit des Designs<br />

Mit viel Emotion stellt sich das Leichtbau-Konzeptauto<br />

von Magna Steyr MILA Aerolight vor. Das Erdgasfahrzeug<br />

mit nur 700kg Gesamtgewicht kombiniert auf intelligente<br />

Weise unterschiedliche Werkstoffe und Konstruktionsprinzipien<br />

im Sinne der Sicherheit, Sportlichkeit<br />

und CO 2 -Reduktion. DI Robert Scholz, Bereichsleiter<br />

Gesamtfahrzeug bei Magna Steyr, hob die Vorteile von<br />

Verbundwerkstoffen (aus dem Flugzeugbau) hervor.<br />

Sichere Fahrt auf dem Datenteppich der Zukunft<br />

In Zukunft wird man sich auf einem dicht gewebten Datenteppich<br />

fortbewegen, der sicherheitsrelevante Ereignisse<br />

vorhersehbar macht. Staus, Behinderungen, Gefahren<br />

wie Nebel, Eis, Geisterfahrer oder auch bewegte<br />

Objekte im Straßenbereich werden sichtbar, bevor der<br />

Fahrer sie sieht. Die Basistechnologie für solche Anwendungen<br />

heißt XFCD (extended fl oating car data).<br />

Die Referenten v.l.n.r. | Moderator: Nassauer | (oben) Deliomini, Hollerweger, Scholz, Porta, Knorsch, Lang, Stottan | (unten) Eder, Weide, Breitschopf, Maleschitz, Wahlmüller, Walch, Noisternig, Wölfer<br />

MILA Aerolight von Magna Steyr<br />

Prof. Werner Gruber<br />

Polytec-Showcar<br />

13

interview<br />

14<br />

v.l.n.r.: Ing. Klaus Fronius, Ing. Otto Schuster, Ing. Thomas Eder<br />

Im Gespräch | Klaus Fronius, Otto Schuster,<br />

Thomas Eder/Fronius International GmbH<br />

Fronius: Das steht für revolutionäre Innovationen, unermüdlichen Forscherdrang, ökologisches Vorausdenken und<br />

Umsetzen nachhaltiger erneuerbarer Energiekonzepte. Fronius steht aber auch für modernste und ideenreiche<br />

Schweißtechnik, für neue Ansätze bei Batterie-Ladetechnologien und für eine starke Position in der internationalen<br />

Zulieferindustrie. Mit dem Manager des <strong>Automobil</strong>-<strong>Cluster</strong>s, Thomas Eder, sprachen Firmenchef Ing. Klaus Fronius,<br />

Ing. Otto Schuster, Mitglied der Geschäftsleitung und Ing. Thomas Eder, Global Customer Management.<br />

Wie weit ist die Leitung eines erfolgreichen Familienbetriebes<br />

Last, wie weit eine Chance?<br />

Klaus Fronius: Wichtig ist, dass sich das Unternehmen<br />

gut weiterentwickelt und dass die Projekte, die<br />

wir jetzt in Angriff genommen haben auch umgesetzt<br />

werden. Ob das unter meiner Führung oder in der<br />

nächsten Generation passiert, ist nicht so wichtig.<br />

Fronius ist in 16 Ländern angesiedelt. Wie weit<br />

findet die Wertschöpfung noch in Österreich<br />

statt? Wie groß ist die österreichische Identität<br />

des Unternehmens?<br />

Klaus Fronius: Natürlich sind wir große Patrioten.<br />

Oberösterreich liegt uns sehr am Herzen. Aber wir<br />

müssen auch international denken und wenn die Rahmenbedingungen<br />

an einem ausländischen Standort<br />

es erfordern oder begünstigen - z.B. umfangreiche<br />

Förderungen wie in Kanada oder lokale Anforderungen,<br />

die vor Ort besser umsetzbar sind – dann prüfen<br />

wir natürlich, ob eine Verlagerung sinnhaft wäre.<br />

Otto Schuster: Das Herz von Fronius sitzt in Österreich.<br />

Hier befindet sich die zentrale Forschung und<br />

Entwicklung.<br />

„Natürlich sind wir große<br />

Patrioten. Oberösterreich<br />

liegt uns sehr am Herzen.“<br />

Wo entstehen bei Fronius in der Regel die innovativen<br />

Ideen? Gibt es auch in den Länderniederlassungen<br />

Forschungs- und Entwicklungsabteilungen?<br />

Otto Schuster: Grundsätzlich soll jeder Mitarbeiter von<br />

Fronius – in seinem Bereich - innovativ denken. Auch<br />

aus den ausländischen Niederlassungen kommen<br />

immer wieder neue Ideen z.B. zu Prozessoptimierung<br />

oder Qualitätsmanagement. Aber die Ideenfindung für<br />

neue Produkte findet in Österreich statt. In Thalheim<br />

entsteht gerade das T2, die neue Generation unseres<br />

Forschungszentrums, für 400 Entwickler. Die Übersiedlung<br />

von Thalheim und Pettenbach nach T2 wird<br />

Mitte August über die Bühne gehen.<br />

Kommen Anstöße für Innovationen auch von den<br />

Kunden?<br />

Otto Schuster: Natürlich kann auch der Kunde Ideengeber<br />

sein. Aber die meisten Innovationen stammen<br />

von unseren eigenen Forschern. In die Weiterentwicklung<br />

ist der Kunde aber stark eingebunden. Die<br />

Meinung unserer Kunden ist uns besonders wichtig<br />

bei der Erstellung des Lastenheftes und bei Fragen,<br />

wie das Produkt in den Markt eingebunden werden<br />

kann, was es kosten darf, etc. Fronius muss auch<br />

im Vertrieb innovative Ideen umsetzen, d.h. unsere<br />

Vertriebsabteilung ist ebenfalls eng in die Entwicklung<br />

neuer Produkte eingebunden, denn das Produkt<br />

muss auch verkaufbar sein und sinnvolle Vertriebswege<br />

müssen gefunden werden.<br />

Sie haben mit der voest gemeinsam eine Stahl-<br />

Alu-Hybridplatine entwickelt. Das Fügeverfahren<br />

gilt als revolutionär. Wird die neue Werkstoffkombination<br />

schon angewendet? Wo?<br />

Thomas Eder: CMT ist mehr als eine kleine Revolution<br />

– CMT ist ein großer Erfolg. Bereits 6000 Einheiten<br />

sind auf dem Markt. Bei den Autoherstellern laufen<br />

erste Tests mit Prototypen und mit Konzeptautos im<br />

Elektro-Fahrzeugbereich. Der Serieneinsatz ist greifbar.<br />

Für die boomende Mischbauweise ist das eine<br />

sehr wichtige Entwicklung, an der wir fast 13 Jahre<br />

gearbeitet haben. Wir haben diesen Trend frühzeitig<br />

erkannt und können jetzt schon erste Applikationen<br />

anbieten. Der Fügemix wird mit Sicherheit noch<br />

bunter. CMT wird hier standardisiert im Rohbau eingesetzt.<br />

Im EDAG Auto wird das Stahl-Alu-Konzept<br />

schon verwendet.<br />

Welche Chancen sehen Sie in alternativen Werkstoffen<br />

wie Kunststoff oder Carbon?<br />

Thomas Eder: Auch die neuen Materialien bieten<br />

für Fronius eine riesen Chance. Kunststoff und Carbon<br />

sind hier die wichtigsten. Auch hier wird es Hybridlösungen<br />

geben, für die wir mit dem CMT-Pin-<br />

Verfahren schon Lösungen zum Verbinden von Stahl<br />

und Kunststoff anbieten können. Dabei werden kleine<br />

Schweißdraht-Pins auf Stahl angebracht, die sich in<br />

die Kunststoff-Auflage pinnen und für große Scherbeanspruchung<br />

geeignet sind.<br />

Batterieladegeräte sind der angestammte Bereich<br />

von Fronius. Wie sieht es mit einer Entwicklung<br />

von Batterien für die Elektromobilität aus?<br />

Otto Schuster: Fronius will kein Zulieferer für die<br />

Batterien werden. Unser Interesse gilt der Lade-Infrastruktur.<br />

Konkret arbeiten wir an einer Ladestation,<br />

wir nennen sie „Wallbox“, mit dreiphasiger Versorgung<br />

und schneller und intelligenter Leistungsabgabe.<br />

Klaus Fronius: Im Unterschied zu anderen Systemen<br />

arbeitet die Wallbox von Fronius mit Gleichstrom, was<br />

ein vollständiges Laden in drei Stunden ermöglicht.<br />

Eine weitere Entwicklung sieht ein Schnellladen in<br />

nur 30 Minuten vor.<br />

Ich sehe die Zukunft der Elektromobilität in einer<br />

Kombination aus Wasserstoff und E-Motor. Das gibt<br />

es derzeit schon im Honda Clarity. Dabei wird Wasserstoff<br />

als Treibstoff im Auto mitgeführt und dieser<br />

erzeugt die Elektrizität für den Batterieantrieb.<br />

Für das HyLog Projekt, das auch in Zusammenarbeit<br />

mit dem <strong>Automobil</strong>-<strong>Cluster</strong> durchgeführt<br />

wurde, hat Fronius den Energy Globe World Award<br />

erhalten. Hatte diese Auszeichnung Auswirkungen<br />

auf den wirtschaftlichen Erfolg von Fronius?<br />

Otto Schuster: Auf jeden Fall haben der Preis und das<br />

Projekt das zukunftsorientierte Image von Fronius in<br />

der Öffentlichkeit und auch bei unseren Kunden sehr<br />

unterstrichen. Man sieht uns weltweit als Innovationsführer.<br />

Auch konnten wir bereits einige Anwendungsprojekte<br />

z.B. mit Schenker, OMV oder Linde<br />

umsetzen, die den Flottenversuch mit Intralogistik-<br />

Fahrzeugen zum Teil im Schichtbetrieb umsetzen.<br />

Wie umweltbewusst sind die automotiven Bereiche<br />

im Fronius-Konzern?<br />

Otto Schuster: Jede Innovation von Fronius geht in<br />

die Richtung „Umweltbewusstsein“. Das ist eine<br />

Werthaltung, die seit jeher in unserem Betrieb besteht.<br />

Das kann man z.B. an unseren Schweißgeräten<br />

sehen, die einen sehr hohen Wirkungsgrad bei geringem<br />

Energieverbrauch haben. Seit einigen Jahren<br />

ist das Thema Umwelt und Energiesparen auch in<br />

der Öffentlichkeit verankert und das kommt uns jetzt<br />

entgegen.<br />

Würde Fronius mit einem Konzept zur weltweiten<br />

Mobilitäts-Energieversorgung betraut, wie sähe<br />

dieses Konzept aus? Wie die Mobilität?<br />

Klaus Fronius: Je effektiver die Energiequellen, desto<br />

vernünftiger. Das heißt nämlich auch, dass wir keinen<br />

Raubbau an unserer Natur betreiben müssen. Die Rohstoffe<br />

sollen allen Menschen gleichermaßen zur Verfügung<br />

stehen, deshalb ist es klug, verschiedene Energiequellen<br />

zu nützen um auch die endliche Verfügbarkeit<br />

von Rohöl sinnvoll zu gestalten. Was sich am Ende<br />

durchsetzen wird, ist noch nicht absehbar, hängt aber<br />

auch von den lokalen Möglichkeiten ab.<br />

Zur Mobilität: Nachfolger für den Verbrennungsmotor<br />

werden sich erst durchsetzen, wenn es echte Alternativen<br />

gibt. Die E-Mobilität ist in China weit voraus, da<br />

können wir in Europa nur hinterherlaufen. Auch die Batterietechnik<br />

und die Infrastruktur sind dort viel weiter<br />

entwickelt. In den Städten wird die E-Mobilität Vorrang<br />

haben, aber in Europa braucht es mehr Anschubfinanzierung<br />

und mehr Einsatz der Politik für die E-Mobilität.<br />

Otto Schuster: In Shanghai bauen wir eine Geschäftsstelle<br />

auf. Die erste Anfrage der Leitung galt einer E-<br />

Ladestelle für den Carpark der Mitarbeiter. Wir haben<br />

daher an allen Standorten in China Photovoltaikanlagen<br />

installieren lassen. Das gehört dort einfach dazu.<br />

Welchen Effekt hat die hohe soziale Ausrichtung<br />

Ihres Unternehmens auf das Arbeitsklima und die<br />

Motivation der Mitarbeiter?<br />

Otto Schuster: Fronius ist natürlich sehr eng mit den<br />

Werthaltungen der Eigentümerfamilie verbunden. Die<br />

Mitarbeiter sind uns sehr wichtig. Ein gutes Arbeitsumfeld<br />

ist auch Grundlage für gute Leistungen. Und<br />

die besten Botschafter für Fronius sind unsere Mitarbeiter<br />

– auch in Richtung von Menschen, die sich bei<br />

uns bewerben möchten. Ein Beispiel, das sich sehr<br />

bewährt hat und das wir demnächst auf alle unsere<br />

Standorte übertragen möchten, ist der Betriebskindergarten,<br />

der hier in Sattledt über 40 Kinder beherbergt.<br />

Wie wichtig sind die oberösterreichischen Zulieferbetriebe<br />

für Fronius?<br />

Thomas Eder: Oberösterreichs Zulieferer sind uns<br />

sehr wichtig für die Umsetzung neuer Technologien.<br />

Wir schauen darauf, dass wir gemeinsame Synergien<br />

mit Partnern aus der Gegend umsetzen können und<br />

uns gegenüber den OEMs gemeinsam stark positionieren<br />

können.<br />

Was erwarten Sie vom <strong>Automobil</strong>-<strong>Cluster</strong>? Wie<br />

kann der <strong>Cluster</strong> Fronius unterstützen?<br />

Thomas Eder: Uns ist das Netzwerk sehr wichtig,<br />

denn so kann man auch Kleine mit ihren Stärken<br />

besser international sichtbar machen und die Position<br />

stärken. Synergien sehe ich z.B. im Elektromobilitäts-<br />

Projekt CMO des <strong>Automobil</strong>-<strong>Cluster</strong>s oder im Leichtbau<br />

mit der voestalpine oder AMAG.<br />

Elektromobilität will Klaus Fronius mit Infrastruktur-Konzepten wie<br />

der „Wallbox“ vorantreiben<br />

Impressum<br />

Der <strong>Automobil</strong>-<strong>Cluster</strong> ist eine Initiative der Länder Oberösterreich und Salzburg. Die Träger des <strong>Automobil</strong>-<strong>Cluster</strong>s sind die <strong>Cluster</strong>land Oberösterreich<br />

GmbH und die Innovations- & Technologietransfer Salzburg GmbH. Medieninhaber (Verleger) und Herausgeber: <strong>Cluster</strong>land Oberösterreich GmbH,<br />

Redaktionsadresse: Hafenstraße 47 – 51, 4020 Linz, Telefon: +43 732 79810 – 5084, Fax: +43 732 79810 – 5080, E-Mail: automobil-cluster@<br />

clusterland.at, www.automobil-cluster.at. Für den Inhalt verantwortlich: DI (FH) Werner Pamminger, MBA. Redaktion: DI (FH) Thomas Eder, Mag. Susanne Ringler. Grafik/Layout: Agentur Timber, www.timber.at. Bildmaterial: Archiv <strong>Automobil</strong>-<strong>Cluster</strong> OÖ, Archiv Manfred<br />

Jerzembek, Böllhoff GmbH, Kässbohrer Transport Technik GmbH, MAN Nutzfahrzeuge GmbH, Fronius International GmbH, Archiv TMG, Arnold Umformtechnik GmbH &Co KG, AMP Consulting GmbH, Stefan Rummersdorfer, Six Sigma Austria, Starlim Spritzguss GmbH, Bitter<br />

GmbH. Gastbeiträge müssen nicht notwendigerweise die Meinung des Herausgebers wiedergeben. Alle Angaben erfolgen trotz sorgfältiger Bearbeitung ohne Gewähr, eine Haftung ist ausgeschlossen.<br />

15<br />

interview

Neue Beiräte im <strong>Automobil</strong>-<strong>Cluster</strong><br />

Continental, MAN, Starlim, Bitter und RIC<br />

Seit März 2011 unterstützen fünf neue Beiräte aus der internationalen <strong>Automobil</strong>industrie den <strong>Automobil</strong>-<strong>Cluster</strong> mit wertvollen Inputs und Expertenwissen,<br />

um die <strong>Cluster</strong>-Aktivitäten gezielt an den Bedürfnissen der Wirtschaft auszurichten.<br />

Die neuen Beiräte v.l.n.r.: Dr. Rainer Büchse, Dr. Birgit Pfefferl, Ing. Thomas Bründl, Ing. Andreas Schenner, Ing. Josef Fürlinger<br />

Dr. Rainer Büchse, Continental Automotive GmbH<br />

Mit Dr. Rainer Büchse, Leiter der Abteilung Interior Strategy<br />

& Innovations bei Continental konnte ein Vertreter<br />

Zertifizierter<br />

Bildungsträger<br />

Qualifizierung · Erfahrungsaustausch · Wandel<br />

Six Sigma Austria.<br />

Mehr Qualität, kürzere Durchlaufzeiten und<br />

weniger Kosten für Ihr Unternehmen.<br />

> Methodengestützte Innovation<br />

> Lean Operations & Management<br />

> Werkzeuge zur Produkt- & Prozessoptimierung<br />

> Software für Entwickler und Optimierer<br />

> Arbeitstechniken im Team<br />

> Six Sigma / Design for Six Sigma<br />

www.six-sigma-austria.at<br />

Hauptthema in der nächsten Ausgabe<br />

Kunststoff im Fahrzeugbau<br />

Die Zeitschrift AC-quarterly können Sie kostenlos bestellen bei: Frau Bettina Mayrhofer, +43 732 79810-5084, bettina.mayrhofer@clusterland.at<br />

9761 Inserat Mutation 2010.indd 1 17.12.2009 16:08:39<br />

eines weltweit agierenden Tier 1 Zulieferers gewonnen<br />

werden. Der Konzern ist mit 148.200 Mitarbeitern und<br />

Standorten in 46 Ländern die Nummer 2 in Europa und<br />

fünftgrößter Zulieferer weltweit. „Oberösterreich goes<br />

global“, ist die Devise von Dr. Büchse für den AC.<br />

Dr. Birgit Pfefferl, MAN Nutzfahrzeuge Österreich AG<br />

Dr. Birgit Pfefferl leitet die Unternehmenskommunikation<br />

der MAN-Werke in Österreich mit rund 3.800 Mitarbeitern<br />

und einem Jahresumsatz im Milliardenbereich.<br />

„Es braucht gesunden Pragmatismus, um gute Ideen<br />

und Konzepte auf den Boden zu bringen und auch damit<br />

Erfolg zu haben. Dabei kann ein bisschen „weibliche<br />

Intuition“ in einer männerdominierten Automotive-<br />

Branche ganz sicher nicht schaden.“<br />

Ing. Thomas Bründl, starlim//sterner<br />

Thomas Bründl ist Geschäftsführer der starlim//sterner<br />

Gruppe, die einen automotiven Anteil von rund 50 Prozent<br />

hat. „Ich möchte den positiven Entwicklungstrend<br />

des AC weiter unterstützen und Verbindungen unter den<br />

AC Partnern weiter ausbauen. Ich denke, dass der AC als<br />

Netzwerk und Sprachrohr zwischen Unternehmen und<br />

Politik eine gute Plattform ist, um Wege zur Stärkung des<br />

Produktionsstandortes Oberösterreich zu fi nden. Im automotiven<br />

Bereich stehe ich für eine Bildungsoffensive<br />

zur Vermeidung von Facharbeitskräftemangel.“<br />

Ing. Andreas Schenner, Bitter GmbH<br />

Als Technischer Leiter des automotiven Ingenieurdienstleisters<br />

Bitter Group ist Ing. Andreas Schenner<br />

für Fahrzeug- und Antriebsstrangentwicklung zuständig.<br />

Seit 2000 beschäftigt er sich mit der Entwicklung<br />

von alternativen Antriebssträngen (Brennstoffzelle, E-<br />

Mobilität) „Als Beirat im AC stehe ich für die Themen<br />

Leichtbau und Elektromobilität. Vorrangig sehe ich<br />

die Stärkung der automotiven Unternehmen hinsichtlich<br />

Ihrer Qualifi kation als Zulieferer und OEM mit<br />

dem Schwerpunkt E-Mobilität. Diese Maßnahmen<br />

müssen ein Mehr an Beschäftigung in den Unternehmen<br />

generieren.“<br />

Ing. Josef Fürlinger, RIC GmbH<br />

Als Geschäftsführer der RIC GmbH, einem Tochterunternehmen<br />

der BRP-Powertain, steht für Ing. Josef<br />

Fürlinger das Thema Innovation bei neuen Antriebssystemen<br />

aber auch die Qualifi kation von Personal<br />

im Vordergrund. „Als Beirat möchte ich zur besseren<br />

Vernetzung des AC in Österreich aber auch international<br />

beitragen und das Technik-Bewusstsein bei Jugendlichen<br />

und LehrerInnen heben. Außerdem sehe<br />

ich die Einbindung des AC in die Entwicklung einer<br />

gemeinsamen Vision und Mission zur ECO –Mobilität<br />

bis 2020/50 als Aufgabe.<br />

AUSGABE: 1/2010 2/2011