Universelle optische Dehnungsmesstechnik für Serienprüfungen ...

Universelle optische Dehnungsmesstechnik für Serienprüfungen ...

Universelle optische Dehnungsmesstechnik für Serienprüfungen ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

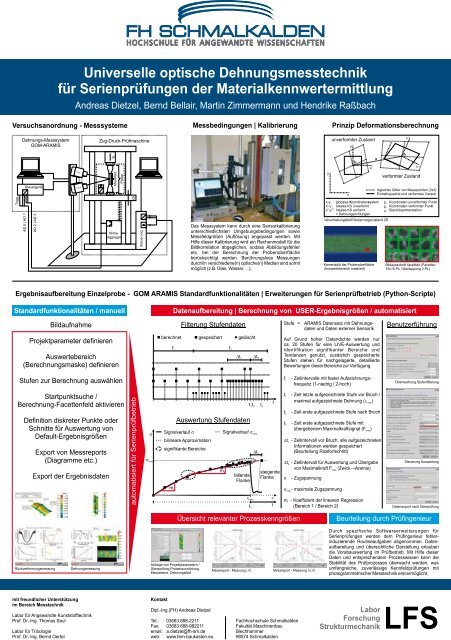

Versuchsanordnung - Messsysteme<br />

Trigg.<br />

Dehnungs-Messsystem<br />

GOM-ARAMIS<br />

Steuergerät<br />

D<br />

A<br />

AD 0 | AD 1<br />

AD 2 | AD 3<br />

Ergebnisaufbereitung Einzelprobe - GOM ARAMIS Standardfunktionalitäten | Erweiterungen <strong>für</strong> Serienprüfbetrieb (Python-Scripte)<br />

Standardfunktionalitäten / manuell<br />

Bildaufnahme<br />

Projektparameter definieren<br />

Auswertebereich<br />

(Berechnungsmaske) definieren<br />

Stufen zur Berechnung auswählen<br />

Startpunktsuche /<br />

Berechnung-Facettenfeld aktivieren<br />

Definition diskreter Punkte oder<br />

Schnitte <strong>für</strong> Auswertung von<br />

Default-Ergebnisgrößen<br />

Export von Messreports<br />

(Diagramme etc.)<br />

Export der Ergebnisdaten<br />

Rückverformungsmessung<br />

Dehnungsmessung<br />

mit freundlicher Unterstützung<br />

im Bereich Messtechnik<br />

Labor <strong>für</strong> Angewandte Kunststofftechnik<br />

Prof. Dr.-Ing. Thomas Seul<br />

Labor <strong>für</strong> Tribologie<br />

Prof. Dr.-Ing. Bernd Oertel<br />

<strong>Universelle</strong> <strong>optische</strong> <strong>Dehnungsmesstechnik</strong><br />

<strong>für</strong> <strong>Serienprüfungen</strong> der Materialkennwertermittlung<br />

Andreas Dietzel, Bernd Bellair, Martin Zimmermann und Hendrike Raßbach<br />

Zug-Druck-Prüfmaschine<br />

H2O D<br />

A<br />

F<br />

Messfeld<br />

Probe<br />

Klima-<br />

Aggregat<br />

S<br />

automatisiert <strong>für</strong> Serienprüfbetrieb<br />

Steuerung<br />

D<br />

A<br />

<br />

max<br />

berechnet<br />

m 1<br />

Datenaufbereitung | Berechnung von USER-Ergebnisgrößen / automatisiert<br />

f 1<br />

Signalverlauf <br />

bilineare Approximation<br />

signifikante Bereiche<br />

Abfrage von Projektparametern /<br />

Überprüfung Probenausrichtung,<br />

Messebene, Dehnungsfeld<br />

Kontakt<br />

Filterung Stufendaten<br />

gespeichert<br />

Auswertung Stufendaten<br />

m 2<br />

f2<br />

gelöscht<br />

t 1<br />

Signalverlauf max<br />

fallende<br />

Flanke<br />

max<br />

Übersicht relevanter Prozesskenngrößen<br />

Dipl.-Ing.(FH) Andreas Dietzel<br />

Tel.: 03683 688-2211<br />

Fax: 03683 688-982211<br />

email: a.dietzel@fh-sm.de<br />

web: www.fem-baukasten.eu<br />

Messbedingungen | Kalibrierung<br />

Das Messsystem kann durch eine Sensorkalibrierung<br />

unterschiedlichsten Umgebungsbedingungen sowie<br />

Messfeldgrößen (Auflösung) angepasst werden. Mit<br />

Hilfe dieser Kalibrierung wird ein Rechenmodell <strong>für</strong> die<br />

Bildkorrelation abgeglichen, sodass Abbildungsfehler<br />

etc. bei der Berechnung der Probenoberfläche<br />

berücksichtigt werden. Berührungslose Messungen<br />

durch/in verschiedene(n) <strong>optische</strong>(n) Medien sind somit<br />

möglich (z.B. Glas, Wasser, ...).<br />

t 1<br />

Messreport - Messung i.O.<br />

t2<br />

t1t2 t3<br />

t 2<br />

t<br />

steigende<br />

Flanke<br />

<br />

t<br />

Stufe = ARAMIS Datensatz mit Dehnungsdaten<br />

und Daten externer Sensorik<br />

Auf Grund hoher Datendichte werden nur<br />

ca. 20 Stufen <strong>für</strong> eine LIVE-Auswertung und<br />

Identifikation signifikanter Bereiche und<br />

Tendenzen genutzt, zusätzlich gespeicherte<br />

Stufen stehen <strong>für</strong> nachgelagerte, detaillierte<br />

Bewertungen dieser Bereiche zur Verfügung.<br />

fi - Zeitintervalle mit fester Aufzeichnungsfrequenz<br />

(1-niedrig / 2-hoch)<br />

t1 - Zeit letzte aufgezeichnete Stufe vor Bruch /<br />

maximal aufgezeichnete Dehnung ( )<br />

t2 - Zeit erste aufgezeichnete Stufe nach Bruch<br />

t3 - Zeit erste aufgezeichnete Stufe mit<br />

übergebenem Maximalkraftsignal (F max)<br />

t1<br />

- Zeitintervall vor Bruch, alle aufgezeichneten<br />

Informationen werden gespeichert<br />

(Beurteilung Rissfortschritt)<br />

t2<br />

- Zeitintervall <strong>für</strong> Auswertung und Übergabe<br />

von Maximalkraft F (Zwick→Aramis)<br />

- Zugspannung<br />

max-<br />

maximale Zugspannung<br />

mi - Koeffizient der linearen Regression<br />

(Bereich 1 / Bereich 2)<br />

Messreport - Messung n.i.O.<br />

Fachhochschule Schmalkalden<br />

Fakultät Maschinenbau<br />

Blechhammer<br />

98574 Schmalkalden<br />

y<br />

Prinzip Deformationsberechnung<br />

unverformter Zustand<br />

Kamerabild der Probenoberfläche<br />

(Auswertebereich maskiert)<br />

max<br />

y’<br />

p u<br />

x’<br />

logisches Gitter von Messpunkten (3x3)<br />

x<br />

Einheitsquadrat und verformtes Viereck<br />

x-y: globales Koordinatensystem pu<br />

Koordinaten unverformter Punkt<br />

x’-y’: lokales KS unverformt p Koordinaten verformter Punkt<br />

v<br />

x’’-y’’: lokales KS verformt<br />

u Starrkörpertranslation<br />

= Dehnungsrichtungen<br />

Verschiebungsfeld/Verzerrungszustand 2D<br />

max<br />

u<br />

Bildausschnitt facettiert (Facetten<br />

15x15 Px, Überlappung 2 Px)<br />

Benutzerführung<br />

Überwachung Stufenfilterung<br />

Steuerung Auswertung<br />

Datenexport nach Überprüfung<br />

Beurteilung durch Prüfingenieur<br />

Durch spezifische Softwareerweiterungen <strong>für</strong><br />

<strong>Serienprüfungen</strong> werden dem Prüfingenieur fehlerinduzierende<br />

Routineaufgaben abgenommen. Datenaufbereitung<br />

und übersichtliche Darstellung erlauben<br />

die Vorabauswertung im Prüfbetrieb. Mit Hilfe dieser<br />

Daten und entsprechendem Prozesswissen kann die<br />

Stabilität des Prüfprozesses überwacht werden, was<br />

umfangreiche, zuverlässige Kennfeldprüfungen mit<br />

photogrammetrischer Messtechnik erst ermöglicht.<br />

p v<br />

y’’<br />

x’’<br />

verformter Zustand<br />

Labor<br />

Forschung<br />

StrukturmechanikLFS

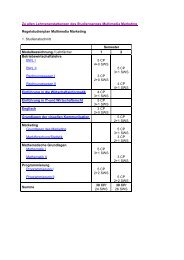

<strong>Universelle</strong> <strong>optische</strong> <strong>Dehnungsmesstechnik</strong><br />

<strong>für</strong> <strong>Serienprüfungen</strong> der<br />

Materialkennwertermittlung<br />

Datenaufbereitung und Prozessüberwachung<br />

A. Dietzel, B. Bellair, M. Zimmermann, Prof. Dr.-Ing. H. Raßbach<br />

1 Prüfaufgabe<br />

FH Schmalkalden, 98574 Schmalkalden, a.dietzel@fh-sm.de<br />

Holz als nachwachsender Rohstoff besticht durch seine besonderen<br />

haptischen und optisch ansprechenden Eigenschaften. Insbesondere im<br />

Innenraumbereich trägt er zudem durch feuchtigkeitsregulierende Eigenschaften<br />

zu angenehmem und gesundem Wohnklima bei. Holz zeigt aber auch gute<br />

Festigkeitseigenschaften, welche durch intelligente Verarbeitung, z.B. in<br />

Form von Sperr- und Lagenhölzern, zu effizientem Leichtbau genutzt werden.<br />

Die Erweiterung des Einsatzgebietes dieser, aus einzelnen Furnierlagen<br />

bestehenden, Werkstoffe durch neue formgebende Fertigungstechnologien ist<br />

Gegenstand intensiver Forschungsaktivitäten (Furnier = dünnes Blatt aus Holz,<br />

0,05-7 mm dick). Die Vorausberechnung des Formgebungsprozesses, bedingt<br />

in erster Linie praxistaugliche Materialbeschreibungen. Die versuchstechnische<br />

Ermittlung hier<strong>für</strong> notwendiger, strukturmechanischer Kennwerte (z.B. Last-<br />

Verformungs-Kennlinien) ist essentiell. Für Furnier relevante Einflussgrößen<br />

stellen hier neben Holzart, Faserausrichtung und Furnierdicke auch Holzfeuchte,<br />

Temperatur, Jahrringbreiten, Herstellungsverfahren, Position im Stamm u.a.<br />

dar. Das daraus resultierende teilweise sehr fragile Verhalten einer einzelnen<br />

Furnierschicht bedingt eine berührungslose <strong>Dehnungsmesstechnik</strong>. Auf<br />

Grund dieser Vielfalt signifikanter Einflussparameter und der zu erwartenden<br />

natürlichen Streubreite der Materialkennwerte bei Holz sind <strong>für</strong> einen ersten<br />

aussagefähigen Parametersatz zur Materialmodellbildung uniaxiale Zugversuche<br />

mit einem Probenumfang von 1500 Stck. vorgesehen (30 Proben/Parameterset).<br />

Diese Anzahl an Einzelversuchen bedingt eine Versuchsführung mit sehr kleinen<br />

Ausfallraten um gezielt abgegrenzte Parameterabhängigkeiten sicher erfassen zu<br />

können (fehlgeschlagene Parameterserien können nicht ohne Datenverlust mit<br />

neuen Proben wiederholt werden). Somit ist eine teilautomatisierte Auswertung<br />

insbesondere auch zur Überwachung des Prüfprozesses unumgänglich und<br />

muss im laufenden Prüfprozess ohne signifikanten Zeitverlust möglich<br />

sein. Bedienerfehler, Fehl- oder Nichteingaben bei der Erfassung aller<br />

relevanten Probendaten müssen softwaregestützt minimiert werden (z.B.<br />

Bezeichnungskonventionen gemäß Prüfserie, fehlender Probenquerschnitt etc.).<br />

Fachhochschule Schmalkalden 1

2 Prinzip photogrammetrische Dehnungsmessung<br />

Ein zu untersuchendes Objekt wird unter Last von zwei CCD-Kameras verfolgt.<br />

Auf der Oberfläche der Probe ist ein zufälliges oder regelmäßiges Grauwertmuster<br />

mit gutem Kontrast aufgetragen, welches sich zusammen mit dem Objekt verformt.<br />

Die Verformung dieser Struktur bei verschiedenen Lastzuständen wird durch<br />

die Kameras aufgezeichnet und mit Hilfe digitaler Bildverarbeitungsverfahren<br />

ausgewertet. Eine erste Auswertung der aufgenommenen Bilder definiert eine<br />

Reihe von eindeutigen Korrelations-bereichen, sog. Facetten - typischerweise<br />

5-20 Pixel groß. Diese werden über alle aufgezeichneten Bilder mit Sub-Pixel-<br />

Genauigkeit verfolgt. Mit Hilfe photogrammetrischer Methoden kann aus<br />

den aufgezeichneten Stereo-Bildpaaren aus jeder Facette ein Stützpunkt der<br />

Probenoberfläche berechnet werden. Die Ergebnisse sind die 3D-Kontur des<br />

untersuchten Objektes, die Verschiebung sowie der ebene Verzerrungstensor.<br />

3 Datenerfassung/-aufbereitung<br />

Die Versuchsführung und Spannungsaufzeichnung erfolgt mit einer Universal-<br />

Zug-Druck-Prüfmaschine der Fa. Zwick/Roell (Software TestXpert II) mit<br />

verschiedenen Einrichtungen zur Klimatisierung des Prüfraumes sowie zur Prüfung<br />

der Proben bei verschiedenen Temperaturen oberhalb des Fasersättigungspunktes<br />

des Holzes. Ein externer, digitaler Klimasensor ist zur Erfassung und Regelung<br />

des Prüfraumklimas notwendig. Zur Dehnungsmessung kommt das System<br />

ARAMIS der Fa. GOM mbH, Braunschweig (Software ARAMIS v6.1.1)<br />

zum Einsatz. Die ARAMIS-Software bietet auf Grund der Vielseitigkeit des<br />

Messsystems (Messfeld, je nach geforderter Auflösung mm² bis > m²) einen<br />

auf ein breites Spektrum an Prüfaufgaben abgestimmten Funktionsumfang,<br />

sowie die Möglichkeit diesen zu erweitern. Dies ist sehr anwenderfreundlich<br />

auf Basis von Python (objektorientierte Skriptsprache) realisierbar. TestXpert II<br />

bietet ebenfalls eine Möglichkeit <strong>für</strong> benutzerdefinierte Anpassungen, die<br />

softwareeigene Skriptsprache ZIMT. Die genannten Anpassungsmöglichkeiten<br />

sind von entscheidender Bedeutung <strong>für</strong> die vorliegende Messaufgabe, da diese<br />

eine Kopplung der o.g. Messsysteme bedingt. Die synchrone Zusammenführung<br />

der Messdaten wurde in ARAMIS vorgesehen, um die Software <strong>für</strong> nachgelagerte<br />

Auswertungen (z.B. lokale Verzerrungsphänomene) in vollem Umfang nutzen<br />

zu können. Der Datenaustausch wird über Analogsignale sowie entsprechende<br />

Trigger realisiert. Die folgenden Ausführungen sind in Abbildung 1 visualisiert.<br />

Prinzipbedingt ergeben sich pro Messpunkt = Stufe etwa 4MB an Daten, im<br />

Wesentlichen ein Stereobildpaar (2 x 2Megapixel) und 4 synchron zugeordnete<br />

digitalisierte Analogsignalwerte (Kraft, Maximalkraft, Temperatur, Feuchte).<br />

Durch Parameterkonfigurationen, welche z.T. 240s pro Einzelversuch erfordern,<br />

kann die maximale Aufzeichnungsrate des Systems von 6 Hz (schnelle Messung<br />

RAM) nicht über die gesamte Versuchsdauer genutzt werden. Die Aufzeichnung<br />

11. Nachwuchswissenschaftlerkonferenz 14. April 2010 2

erfolgt deshalb mit niedrigerer Frequenz (Aufzeichnungsfrequenz 1), nur im<br />

Zeitbereich des zu erwartenden Material-versagens wird mit hoher Frequenz<br />

gemessen (Aufzeichnungsfrequenz 2).<br />

Abbildung 1<br />

Aus der auf 6 Hz limitierten Aufzeichnungsfrequenz resultiert weiterhin die<br />

Notwendigkeit das erreichte Kraftmaximum (vor Bruch) von TestXpert auswerten<br />

zu lassen (Aufzeichnungsrate variabel Hz…KHz-Bereich). Die Übergabe an<br />

ARAMIS als Analogsignal erfolgt damit allerdings um Dt 2 verzögert, in Bezug<br />

auf die letzte vor Bruch aufgezeichnete Stufe. Diese Versuchsdaten werden nun<br />

automatisiert ausgewertet und umgerechnet. Anhand der Spannungssignalverläufe<br />

werden dann letzte Stufe vor Bruch (fallende Flanke) sowie Spannungsmaximum<br />

Fachhochschule Schmalkalden 3

(steigende Flanke) identifiziert. Weiterhin werden die Stufen gefiltert, sodass nur<br />

im Zeitintervall Dt 1 vor Bruch alle Stufen erhalten bleiben. Die verbleibenden<br />

Stufen werden nun ebenfalls noch so reduziert, dass zur Grobauswertung<br />

im Versuchsbetrieb in etwa die Rüstzeit der Maschine ausgenutzt wird, eine<br />

Stufenanzahl von etwa 20 hat sich hier bewährt. Für diese Stufen werden in<br />

ARAMIS die Dehnungsdaten berechnet und pro Stufe als gemittelte Werte,<br />

über das berechnete Messfeld, in Belastungsrichtung und orthogonal hierzu<br />

(Querdehnung) bereitgestellt. Diese Aufbereitung erfolgt durch entsprechend<br />

parametrisierte Python-Scripte, wo notwendig GUI-geführt, nicht automatisch<br />

erfass-/ableitbare Versuchsdaten werden abgefragt, somit fehlende Eingaben<br />

vermieden. Zusammen mit den aufgezeichneten Spannungswerten, daraus<br />

abgeleiteten Kenngrößen (E, n, s max ) sowie Prüf- und Probenparametern werden<br />

diese dann in Form eines Reports (Abbildung 2) übersichtlich zusammengefasst<br />

sowie in Form einer ASCII-Datei, <strong>für</strong> eine automatisierte Weiterverarbeitung<br />

in externer Analysesoftware, ausgegeben. Anhand dieses Reports (ARAMIS -<br />

Standardfunktionalität) kann jetzt<br />

durch den Prüfer die Prozessstabilität<br />

beurteilt werden. Weiterhin<br />

lassen sich signifikante Bereiche<br />

identifizieren. Diese können später,<br />

unter Zuhilfenahme während der<br />

Live-Auswertung deaktivierter,<br />

zusätzlicher Stufen, näher untersucht<br />

werden (vgl. Abbildung 1).<br />

Abbildung 2<br />

Literatur<br />

[1] Bellair, B. ; Dietzel, A. ; rassBach, H.: 3D-verformtes Lagenholz -<br />

durch Simulationsrechnungen neue Einsatzmöglichkeiten erschließen. In:<br />

Tagungsband Fachhochschule Schmalkalden, fhS-prints, 2008 (Tag der<br />

Forschung), S. 137–148<br />

[2] gom: Technische Dokumentationen, Handbücher sowie verschiedene Artikel<br />

veröffentlicht durch GOM mbH, Braunschweig, Germany. Weitere Infos www.<br />

gom.com. 2010<br />

[3] Python software founDation: Technische Dokumentationen, Handbücher<br />

sowie verschiedene Artikel veröffentlicht durch Python Software Foundation.<br />

Weitere Infos http://python.org. 2010<br />

[4] tyson, J. ; schmiDt, T. ; galanulis, K.: Advanced Photogrammetry For<br />

Robust Deformation And Strain Measurement. In: Proceedings of Society for<br />

Experimental Mechanics (SEM) Annual Conference. Milwaukee, WI, jun 2002<br />

11. Nachwuchswissenschaftlerkonferenz 14. April 2010 4