Job erledigt Job erleichtert Job begonnen - LASCO Umformtechnik ...

Job erledigt Job erleichtert Job begonnen - LASCO Umformtechnik ...

Job erledigt Job erleichtert Job begonnen - LASCO Umformtechnik ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

up<br />

grade<br />

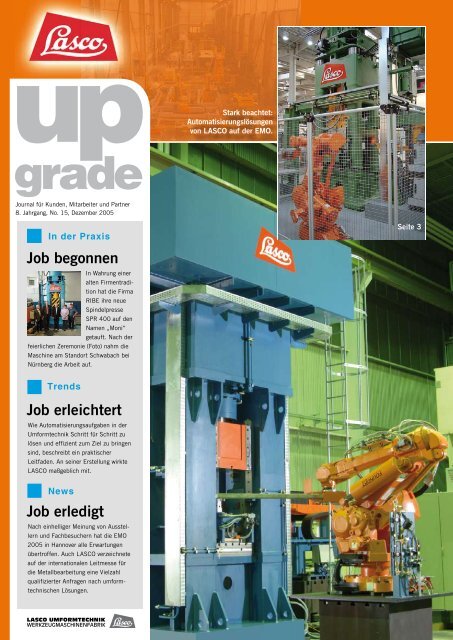

Stark beachtet:<br />

Automatisierungslösungen<br />

von <strong>LASCO</strong> auf der EMO.<br />

Journal für Kunden, Mitarbeiter und Partner<br />

8. Jahrgang, No. 15, Dezember 2005<br />

In der Praxis<br />

Seite 3<br />

<strong>Job</strong> <strong>begonnen</strong><br />

In Wahrung einer<br />

alten Firmentradition<br />

hat die Firma<br />

RIBE ihre neue<br />

Spindelpresse<br />

SPR 400 auf den<br />

Namen „Moni“<br />

getauft. Nach der<br />

feierlichen Zeremonie (Foto) nahm die<br />

Maschine am Standort Schwabach bei<br />

Nürnberg die Arbeit auf.<br />

Trends<br />

<strong>Job</strong> <strong>erleichtert</strong><br />

Wie Automatisierungsaufgaben in der<br />

<strong>Umformtechnik</strong> Schritt für Schritt zu<br />

lösen und effizient zum Ziel zu bringen<br />

sind, beschreibt ein praktischer<br />

Leitfaden. An seiner Erstellung wirkte<br />

<strong>LASCO</strong> maßgeblich mit.<br />

News<br />

<strong>Job</strong> <strong>erledigt</strong><br />

Nach einhelliger Meinung von Ausstellern<br />

und Fachbesuchern hat die EMO<br />

2005 in Hannover alle Erwartungen<br />

übertroffen. Auch <strong>LASCO</strong> verzeichnete<br />

auf der internationalen Leitmesse für<br />

die Metallbearbeitung eine Vielzahl<br />

qualifizierter Anfragen nach umformtechnischen<br />

Lösungen.<br />

<strong>LASCO</strong> UMFORMTECHNIK<br />

WERKZEUGMASCHINENFABRIK

Editorial<br />

Friedrich Herdan<br />

Geschäftsführer<br />

Einzigartig produzieren<br />

Die globalen Einkaufsstrategien, die<br />

Großabnehmer von Umformprodukten<br />

entfalten, erhöhen den Preis- und Kostendruck<br />

auf die umformende Industrie.<br />

Ungeachtet der Preisentwicklung<br />

auf dem Rohstoffsektor werden von<br />

den Umformern konstante, wenn nicht<br />

sogar sinkende Preise bei höchster<br />

Qualität und taktgenauer Lieferung<br />

erwartet. Die Standortbedingungen<br />

Deutschlands stellen dabei im internationalen<br />

Vergleich eine zusätzliche<br />

Belastung dar. Erfolgreich gemeistert<br />

werden kann diese Situation nur durch<br />

Steigerung von Effizienz, Produktivität<br />

und Qualität.<br />

Folgerichtig standen Automatisierungslösungen<br />

auch auf der weltweit<br />

wichtigsten Messe für die Metallbearbeitung,<br />

der EMO in Hannover (Seite<br />

3), im Mittelpunkt des Interesses. Der<br />

hohe Anteil qualifizierter Messebesucher<br />

aus dem europäischen und außereuropäischen<br />

Ausland illustriert dabei,<br />

dass längst nicht nur in Deutschland<br />

zunehmend automatisiert wird.<br />

Trends + Märkte<br />

Projektierungshilfe für Umformer entwickelt<br />

Clever automatisieren<br />

Wie packt man Automatisierungsaufgaben effizient<br />

an und löst sie sicher und erfolgreich? Diese Frage<br />

stand im Mittelpunkt eines Forschungsprojektes, an<br />

dem <strong>LASCO</strong> maßgeblich mitwirkte.<br />

Das Forschungsprojekt wurde vom Industrieverband<br />

Massivumformung (IMU) initiiert und senkschmiedehammer so weiter zu entwickeln,<br />

Boucke das automatische Schmieden am Ge-<br />

betreut. Unter dem Arbeitstitel „Modulare Prozessautomatisierung<br />

in der Metallumformung Serienbedingungen mit konstanter Qualität<br />

dass ein Spektrum komplizierter Teile unter<br />

- MOPRUM“ wurde ein Leitfaden entwickelt produziert werden kann.<br />

und erprobt, der den Anwendern nützliche<br />

Instrumente und praktische Handhabungskonzepte<br />

für Automatisierungsaufgaben zur von Automatisierungsprojekten, indem er mög-<br />

Der Leitfaden unterstützt bei der Umsetzung<br />

Verfügung stellt.<br />

liche Risiken aufzeigt und typische betriebliche<br />

Randbedingungen beleuchtet. Ein Systembaukasten<br />

hilft bei der Auswahl geeigneter<br />

Das Forschungsprojekt wurde in Zusammenarbeit<br />

von Wissenschaft und Industrie realisiert. Handhabungsmodule. Die Wirtschaftlichkeitsbeurteilung<br />

erfolgt über den Stückkostenunter-<br />

Projektbeteiligt waren das Fraunhofer-Institut<br />

für Produktionstechnik und Automatisierung schied zwischen manueller und automatischer<br />

(IPA, Stuttgart), das Labor für Massivumformung<br />

der FH Südwestfalen (Iserlohn), die Investment und der Investbetrag. In „Szena-<br />

Anlage. Ermittelt werden können der Return of<br />

Industrieverbände Massiv- und Blechumformung,<br />

die Firmen Brüninghaus & Drissner (Hil-<br />

wesentlicher Einflussgrößen auf die Stückkosrien“<br />

können die Auswirkungen der Variation<br />

den), Jung, Boucke (Halver), Siepmann-Werke ten durchgespielt werden, um die kritischen<br />

(Warstein) sowie <strong>LASCO</strong> als einziger Hersteller Parameter der Wirtschaftlichkeitsbetrachtung<br />

von Umformmaschinen und Automatisierungstechnik.<br />

zu identifizieren.<br />

Der Leitfaden kann als PowerPoint-Version auf<br />

Aspekte des Projektes waren die Entwicklung CD-ROM beim Industrieverband Massivumformung<br />

e.V. (Sabine Kühnel, Tel: +49 23 31/95<br />

eines Leitfadens mit einem allgemeinen Schema<br />

zur Wirtschaftlichkeitsbewertung von Automatisierungsaufgaben,<br />

die Vollautomatisierung formung e.V. (Verena Müller, Tel: +49 23 31/95<br />

88 46) und beim Industrieverband Blechum-<br />

einer Hammerschmiedelinie und die sequenzielle<br />

Automatisierung einer Schmiedelinie. beträgt 50 EUR und entfällt für Mitglieder der<br />

88 56) angefordert werden. Die Schutzgebühr<br />

Im Rahmen dieses Projektes gelang es <strong>LASCO</strong> genannten Verbände.<br />

in Zusammenarbeit mit dem Anwender Jung,<br />

Lösungen „von der Stange“ bergen<br />

das Risiko, dass ausgerechnet ein<br />

Wettbewerber mit ohnehin günstigeren<br />

Standortbedingungen kurzfristig über<br />

ebenbürtig effiziente Produktionseinrichtungen<br />

verfügt. Individuelles<br />

Equipment, Werkzeuge und automatisierte<br />

Prozesse, die auf die betrieblichen<br />

Rahmenbedingungen optimiert<br />

sind, versprechen dagegen einen<br />

längerfristigen Wettbewerbsvorsprung.<br />

Wir von <strong>LASCO</strong> freuen uns, Ihnen bei<br />

der Entwicklung neuer Projekte helfen<br />

zu dürfen - als Praktiker, der seinen<br />

Kunden schon immer individuelle<br />

Umformmaschinen und Automatisierungstechnik<br />

offerierte.<br />

Vollautomatisierter <strong>LASCO</strong>-Hammer: Es ist heute möglich, ein Spektrum von<br />

komplizierten Schmiedeteilen unter Serienbedingungen und in rauer Schmiedeumgebung<br />

auf automatisierten Gesenkschmiedehammer-Anlagen flexibel<br />

zu fertigen.<br />

up grade <strong>LASCO</strong> 15/05

News<br />

Weltmesse der Metallbearbeitung großer Erfolg<br />

EMO setzte Impulse<br />

Über 160 000 Fachbesucher aus 82 Ländern<br />

kamen zwischen dem 14. und 21. September<br />

nach Hannover, um sich über die Neuheiten<br />

in der Fertigungstechnik zu informieren. 2 000<br />

Aussteller aus 39 Ländern präsentierten in diesen<br />

Tagen ihre zukunftsweisenden Lösungen<br />

für die industrielle Produktion.<br />

„Diese EMO hat die Erwartungen der Aussteller<br />

weit übertroffen“, gab Dr. Detlev Elsinghorst,<br />

Generalkommissar der EMO Hannover 2005,<br />

anlässlich der Abschlusspressekonferenz<br />

zu Protokoll. „Schon am ersten Tag gerieten<br />

viele Aussteller ins Schwärmen angesichts der<br />

qualitativ hochwertigen Gespräche und des Ansturms<br />

von Besuchern aus aller Welt.“ Markus<br />

Kurringer von der Gebr. Heller Maschinenfabrik,<br />

Nürtingen, ergänzte: „Wir sind überrascht,<br />

denn wir hatten bereits vom ersten Tag an eine<br />

höhere Besucherzahl als erwartet. Mit diesem<br />

Interesse hatten wir gar nicht gerechnet.“<br />

Der Auslandsanteil der Fachbesucher lag mit<br />

35 Prozent deutlich über dem der Vorveranstaltung<br />

2001. Speziell aus Übersee kamen<br />

über 10 Prozent mehr Besucher, vor allem aus<br />

Asien und Nordamerika. Bemerkenswert war<br />

besonders die erhebliche Zunahme der Besucher<br />

aus Japan und den USA. Darüber hinaus<br />

reisten die größten Besuchergruppen aus der<br />

Schweiz, Indien, Italien, Österreich, Belgien,<br />

Schweden, Spanien, den Niederlanden, Frankreich<br />

und Großbritannien an.<br />

Die EMO Hannover hat ihre weltweite Führungsrolle weiter ausgebaut.<br />

Einmal mehr bewies die Messe, dass sie der attraktivste<br />

Treffpunkt für die internationale Welt der Metallbearbeitung ist.<br />

Aussagen der meisten deutschen und<br />

internationalen Aussteller, nach denen<br />

diese EMO die beste Veranstaltung<br />

war, die sie bislang erlebt haben, kann<br />

auch <strong>LASCO</strong> bestätigen. Auffallend<br />

gut sei die herausragende Anzahl und<br />

Qualität der internationalen Besucher<br />

aus Europa und Übersee sowie die<br />

Zahl und Ernsthaftigkeit der konkreten<br />

Fachgespräche gewesen. Dr. Stefan<br />

Erxleben, Geschäftsleiter Vertrieb bei<br />

<strong>LASCO</strong>: „Die Kunden kommen aus<br />

aller Welt, um wirklich konstruktive,<br />

detaillierte Gespräche zu führen. Es<br />

geht nicht nur um Zahlen, sondern um<br />

ernsthafte Kontakte, aus denen sich<br />

Projekte entwickeln lassen.“<br />

Besonders erfreulich sei dabei der<br />

hohe Anteil potenzieller Neukunden<br />

von rund einem Drittel. Automatisierungslösungen<br />

rund um Pressen für<br />

die Massivumformung rückte <strong>LASCO</strong><br />

in den Mittelpunkt der Präsentation<br />

am Messestand. So konnten sich die<br />

Besucher die vollautomatische Be- und<br />

Entladung einer Spindelpresse SPR<br />

500 mittels Robotern demonstrieren<br />

lassen.<br />

<strong>LASCO</strong> Spindelpresse SPR 500 mit vollautomatischer<br />

Be- und Entladung auf der EMO 2005 in Hannover.<br />

<strong>LASCO</strong> baut erneut Unterkolbenpresse<br />

Mitgliederzuwachs<br />

Vor wenigen Tagen hat <strong>LASCO</strong> erneut mit der<br />

Konstruktion einer speziellen Unterkolbenpresse<br />

für einen Kunden aus den USA <strong>begonnen</strong>.<br />

Auf ihr sollen nach Auslieferung Mitte<br />

kommenden Jahres spezifische Metallpulver-<br />

Mischungen zu flachzylindrischen Körpern<br />

gepresst werden, die in der Endanwendung<br />

thermisch-energetische Aufgaben haben.<br />

Aufgrund der vom Kunden vorgegebenen<br />

Prozesstechnik und seiner Qualitätsanforderungen<br />

wurde einer Unterkolben-Konstruktion<br />

gegenüber einer klassischen hydraulischen<br />

Oberkolbenpresse der Vorzug gegeben. Bei der<br />

Unterkolbenpresse wird die Pulverschüttung<br />

von unten gegen eine Platte, die die Matrize<br />

von oben verschließt, verdichtet. Die Maschine<br />

begründet die neue Pressenreihe UK und wird<br />

mit einer Presskraft von 500 Tonnen ausgelegt.<br />

Das neue Pressverfahren wurde gewählt, da<br />

damit die vergleichsweise dünnen Platten mit<br />

hoher Leistung gepresst werden können.<br />

Entscheidend für die Auftragsvergabe an<br />

<strong>LASCO</strong> waren <strong>LASCO</strong>´s guter Ruf in der Branche<br />

und die Bereitschaft, spezielle Lösungen<br />

zur Erfüllung spezifischer Anwendungen zu<br />

entwickeln.<br />

Der Industrieverband Massivumformung (vormals<br />

Industrieverband Deutscher Schmieden),<br />

Hagen, verzeichnet seit seiner Umfirmierung<br />

vor rund zwei Jahren den erhofften Mitgliederzuwachs.<br />

Geschäftsführer Dr. Theodor<br />

L. Tutmann erklärte auf Anfrage, die Zahl der<br />

Mitglieder sei um rund ein Fünftel gestiegen,<br />

seit sich der Verband formell und inhaltlich<br />

dem veränderten Profil der umformenden Industrie<br />

angepasst hat. Tutmann: „Die Betriebe<br />

können mehr als nur schmieden. Sie wenden<br />

zunehmend mehr als ein einziges Verfahren<br />

produktionstechnisch an.“ Derzeit hat der<br />

Verband 120 Mitgliedsfirmen.<br />

up grade <strong>LASCO</strong> 15/05

Know-how<br />

Technische Entwicklung bei Spindelpressen: Handbetriebene Spindelpresse, Spindelpresse um<br />

1890, direkt elektrisch angetriebene Spindelpresse (v. l.).<br />

Serie: Grundlagen der Massivumformung (1)<br />

Kraft und Energie<br />

Exzenter- oder auch Kurbelpressen sind<br />

neben Spindelpressen und Hämmern wohl die<br />

ältesten Maschinen für die verschiedensten<br />

Umformvorgänge. Schon sehr früh hat man<br />

die Eignung des Kurbeltriebes zur Umsetzung<br />

einer drehenden Bewegung in eine lineare<br />

Bewegung erkannt. Obwohl Leonardo Da<br />

Vinci bereits verschiedene Anwendungen<br />

von Schrauben oder Spindeln zeichnete und<br />

Gutenberg Spindelpressen zur Herstellung<br />

von Druckerzeugnissen betrieb, haben selbst<br />

Schmiedefachleute von Spindelpressen oftmals<br />

eine falsche Meinung.<br />

Der überwiegende Teil der Schmiedestücke<br />

kann sowohl auf Exzenter- bzw. Kurbelpressen<br />

als auch auf Spindelpressen und Hämmern<br />

hergestellt werden. Das typische Schmiedestück,<br />

das ausschließlich auf Exzenterpressen<br />

oder Spindelpressen bzw. Hämmern herstellbar<br />

ist, gibt es nicht.<br />

Zur Verdeutlichung stellen wir einfache physikalische<br />

Grundlagen an den Anfang.<br />

Energieformen<br />

Lageenergie<br />

(potenzielle Energie)<br />

E = G . h = F . s<br />

G = m . g<br />

Bewegungsenergie<br />

(kinetische Energie)<br />

E = m .<br />

v 2<br />

2<br />

In mehreren Fortsetzungen wollen wir die Stellung<br />

und die Einsatzmöglichkeiten der Umformmaschinen<br />

unseres Herstellungsprogramms beschreiben.<br />

Körper können Energie in Form von potenzieller<br />

Energie (Lageenergie) oder kinetischer<br />

Energie (Bewegungsenergie) „speichern“. Diese<br />

gespeicherte Energie kann wieder in Arbeit<br />

(z. B. Umformarbeit) umgewandelt werden.<br />

Bewegungsenergie<br />

eines Schwungrades<br />

Ein Schwungrad, das in Bewegung ist, enthält<br />

kinetische Energie (Energiespeicher). In unserem<br />

Beispiel wird das Schwungrad (z. B. durch<br />

einen Elektromotor) in Bewegung gesetzt und<br />

= F . s<br />

dann an die stillstehende Seiltrommel angekuppelt.<br />

Das Gewicht hebt sich, das Schwungrad<br />

wird langsamer und steht nach einer gewissen<br />

Zeit still. Das Arbeitsvermögen des Schwungrades<br />

war in diesem (idealisiert verlustfreien)<br />

Fall:<br />

E = G ∙ h<br />

Die Energie (E) lässt sich aus der Schwungradform<br />

und der Drehzahl rechnerisch bestimmen:<br />

E = _ 1<br />

J ∙ ω<br />

2<br />

2<br />

J - Massenträgheitsmoment des Schwungrades<br />

ω - Winkelgeschwindigkeit (ω = 2p ∙ n)<br />

Die Nutzung der Energie aus Schwungrädern<br />

wird in der <strong>Umformtechnik</strong> unter anderem<br />

angewendet bei Exzenter- bzw. Kurbelpressen.<br />

Für die Energieentnahme gibt es jedoch eine<br />

durch Drehzahlabfall bedingte Grenze von<br />

ca. 15 %, da zwischen den Arbeitshüben das<br />

Schwungrad durch den Antriebsmotor wieder<br />

auf Nenndrehzahl aufgeladen werden muss.<br />

Bei den direkt angetriebenen Spindelpressen<br />

<strong>LASCO</strong> SPR und SPP wird die gesamte<br />

Schwungradenergie entnommen, so dass das<br />

Schwungrad zum Stillstand kommt und für den<br />

Rückhub reversiert werden muss.<br />

Exzenter- bzw. Kurbelpressen sind nicht<br />

Gegenstand dieser Betrachtung, wir konzentrieren<br />

uns auf Maschinen unseres Herstellungsprogramms,<br />

nämlich Spindelpressen und<br />

hydraulische Oberdruckhämmer.<br />

up grade <strong>LASCO</strong> 15/05

Know-how<br />

Technische Entwicklung bei Schmiedehämmern: Brettfallhammer, Dampfhammer, Fallhammer<br />

mit hydr. Bäraufzug, Elektro-ölhydraulischer Oberdruckhammer (v. l.).<br />

Kraft und Energie bei<br />

Spindelpressen und Hämmern<br />

Beide Begriffe hängen eng zusammen, denn<br />

Kraft entsteht aus Energie.<br />

Zum Schmieden ist zunächst eine bestimmte<br />

Kraft erforderlich:<br />

Beim Schmieden leistet das Werkstück den<br />

Umformwiderstand W, der durch die Maschinenkraft<br />

F überwunden werden muss. W ist<br />

über den Deformationsweg s hinweg nur selten<br />

konstant, sondern meist am Anfang klein (W1),<br />

am Hubende meist größer (W2). Man geht<br />

daher von einer mittleren Kraft aus:<br />

F = (W1 + W2) / 2<br />

Die erforderliche Umformkraft F hängt in ihrer<br />

Größe nur vom Schmiedestück ab, nicht von<br />

der Maschine.<br />

hängt in ihrer Größe ebenfalls nur vom<br />

Werkstück ab, nicht von der Maschine. Diese<br />

Umformarbeit muss von der Maschine aufgebracht<br />

werden, dafür muss die Maschine eine<br />

bestimmte Energie liefern können bzw. ein<br />

bestimmtes Arbeitsvermögen haben.<br />

Die Energie ist bei Spindelpressen im<br />

Schwungrad der Maschine gespeichert und<br />

wird beim Schmieden von dort entnommen.<br />

Bei Hämmern gilt:<br />

Energie kann in mehreren Arbeitshüben addiert<br />

werden, Kraft dagegen nicht.<br />

Betrachtet man zunächst einen theoretisch verlustfreien<br />

Umformvorgang, so gilt wieder:<br />

E = F ∙ s<br />

D. h. das Energievermögen E der Umformmaschine<br />

(gespeicherte Energie) wird in Umformarbeit<br />

umgewandelt. Umgekehrt kann man die<br />

mittlere Umformkraft ermitteln:<br />

E<br />

F = _<br />

s<br />

Man erkennt, dass die mit einer festen Maschinenenergie<br />

E erreichbare Umformkraft umso<br />

höher ist, je kleiner der Umformweg ist. Anders<br />

ausgedrückt: Bei flachen Schmiedestücken,<br />

die zur Umformung immer eine hohe Umformkraft<br />

benötigen, hat eine energiegebundene<br />

Umformmaschine einen erheblichen Vorteil<br />

gegenüber anderen Maschinenkonzepten, weil<br />

mit geringem Investitionsaufwand sehr große<br />

Umformkräfte erreicht werden können!<br />

(Fortsetzung in der nächsten UpGrade)<br />

Die je nach Schmiedestück verschieden große<br />

Umformkraft F beansprucht jedoch die Maschine<br />

in Bezug auf ihre Festigkeit.<br />

Die Maschine muss eine bestimmte Umformkraft<br />

aufnehmen können. Die Kräfte, für<br />

deren Aufnahme die Maschine berechnet ist,<br />

nennt man Nennkraft, Dauerbetriebskraft und<br />

Maximalkraft.<br />

Zum Schmieden sind jedoch Kraft und Energie<br />

erforderlich, d. h. die Maschine muss in der<br />

Lage sein, die Umformarbeit<br />

A = F ∙ s<br />

zu leisten. Die erforderliche Umformarbeit<br />

up grade <strong>LASCO</strong> 15/05

Intern<br />

Ausbildungsleiter verabschiedet<br />

Top-Fachleute<br />

geschmiedet<br />

193 junge Menschen hat Günter Armutat in 25 Jahren<br />

seiner Tätigkeit als Ausbilder zu tüchtigen Fachleuten geformt.<br />

Kurz beleuchtet<br />

Ausbildungsengagement erhöht:<br />

<strong>LASCO</strong> hat in diesem Jahr mehr<br />

Auszubildende unter Vertrag<br />

genommen. Im September begannen<br />

zehn gewerbliche und zwei<br />

kaufmännische Nachwuchskräfte<br />

ihre Lehre. Innerhalb der letzten vier<br />

Jahre hat <strong>LASCO</strong> damit die Anzahl<br />

der Azubis in gewerblich-technischen<br />

Berufen kontinuierlich von<br />

6 auf 10 (pro Jahrgang) ausgebaut.<br />

Der Erfolg von Armutats Wirken ist beispielhaft.<br />

So erreichten die unter seiner Verantwortung<br />

ausgebildeten Nachwuchskräfte bei ihren<br />

Gesellenprüfungen einen Gesamtnotendurchschnitt<br />

von 1,95. 11 von ihnen wurden als Beste<br />

ihrer Jahrgänge im Bezirk der Industrie- und<br />

Handelskammer zu Coburg ausgezeichnet.<br />

Mit Armutat verliere <strong>LASCO</strong> einen „Meisterschmied<br />

für Top-Fachkräfte“ lobte Geschäftsführer<br />

Friedrich Herdan in Anspielung auf die<br />

Erzeugnisse des Unternehmens. Mit hoher<br />

Fachkenntnis, pädagogischen Fähigkeiten und<br />

überdurchschnittlichem persönlichen Einsatz<br />

habe Armutat das gern zitierte Prinzip „Fördern<br />

und Fordern“ zur Kernformel seines Ausbildererfolges<br />

gemacht. Dabei habe er bereits in den<br />

Auswahlgesprächen für Ausbildungsbewerber<br />

ein sicheres Gefühl dafür bewiesen, wer in die<br />

von Disziplin und hohem Praxisbezug geprägte<br />

Ausbildung bei <strong>LASCO</strong> passe. Alle Nachwuchskräfte,<br />

die sich unter seiner Anleitung die<br />

ersten beruflichen Sporen verdienten, sind im<br />

Berufsleben erfolgreich; einige als Fach- und<br />

spätere Führungskräfte bei <strong>LASCO</strong>, viele aber<br />

auch in anderen Firmen. Armutat habe sich<br />

so über das Unternehmen hinaus verdient<br />

gemacht, so Herdan.<br />

Günter Armutat trat Anfang 1973 in das damalige<br />

Unternehmen Langenstein & Schemann<br />

ein. Die Aufgabe des Ausbildungsleiters für<br />

die gewerblichen Berufe übernahm er im September<br />

1980. Im April 1996 schloss er einen<br />

Lehrgang für Arbeitssicherheit ab und bekam<br />

im September des gleichen Jahres zusätzlich<br />

die Verantwortung als Sicherheitsbeauftragter<br />

der Firma übertragen.<br />

<strong>LASCO</strong> bildet mit einem Anteil von 12 bis 16<br />

Prozent von Auszubildenden an den Gesamtbeschäftigten<br />

seit Jahren im Branchenvergleich<br />

weit überdurchschnittlich aus. Seit 1973<br />

erlernten insgesamt 243 junge Menschen aus<br />

der Region bei <strong>LASCO</strong> einen gewerblich-technischen<br />

Beruf (z. B. Mechatroniker, Industriemechaniker,<br />

Zerspanungsmechaniker, Energieelektroniker,<br />

Elektroniker). Nach Angaben des<br />

Unternehmens wurden alle Ausbildungsabsolventen<br />

übernommen, sofern sie nicht von sich<br />

aus weitere Ausbildungen oder ein Anschlussstudium<br />

durchgeführt haben.<br />

+ + + + +<br />

Zufriedenstellende Geschäftslage:<br />

Die Auftragsdecke von <strong>LASCO</strong><br />

reicht derzeit weit ins kommende<br />

Geschäftsjahr hinein. Auffällig ist<br />

die anhaltend gute Nachfrage nach<br />

Schmiedehämmern, insbesondere<br />

aus dem Ausland. Sie wird nicht<br />

zuletzt auf innovative Lösungen<br />

zurückgeführt, die <strong>LASCO</strong> bei der<br />

Automatisierung von Schmiedehämmern<br />

erreicht hat.<br />

+ + + + +<br />

Interessierte Fachwelt: Wie <strong>LASCO</strong><br />

seine Marktposition festigt und<br />

ausbaut interessiert junge<br />

Unternehmer der Wirtschaftsregion<br />

Coburg-Kronach-Lichtenfels.<br />

Die Wirtschaftsjunioren der IHK zu<br />

Coburg besuchten jetzt das Unternehmen,<br />

um Details zu erfahren.<br />

10 Jahre bei <strong>LASCO</strong><br />

Romy Baudler 01.09.2005<br />

Alexander Grasmück 01.09.2005<br />

Matthias Kreppel 01.09.2005<br />

Stefan Plenert 01.09.2005<br />

Stefan Wölfert 01.09.2005<br />

Oliver Lange 25.09.2005<br />

Frisch im Ruhestand<br />

Günter Haase 31.07.2005<br />

Heinz Lerche 31.08.2005<br />

Harald Güntzel 31.09.2005<br />

Günter Armutat in seinem Element: der praktischen und fachtheoretischen<br />

Unterweisung von Auszubildenden gewerblich-technischer Berufe. Nach<br />

25jähriger erfolgreicher Tätigkeit nutzt der 60jährige Coburger jetzt die Regelung<br />

der Altersteilzeit.<br />

Wir trauern um<br />

Walter Schloter 18.07.2005<br />

Ewald Rothaug 23.07.2005<br />

Karl-Heinz Herrmann 22.08.2005<br />

6 up grade <strong>LASCO</strong> 15/05

Intern<br />

Geschäftsführung und Betriebsrat<br />

gratulieren Mitarbeitern zu<br />

Arbeitsjubiläen. Von links: Roland<br />

Marcos-Macho, Dieter Rudolph,<br />

Betriebsratsvorsitzender Hubert<br />

Rothaug, Gian-Carlo Azzali,<br />

Geschäftsführer Friedrich Herdan,<br />

Herbert Rüger, Roland Hahn<br />

und Günter Zetzmann. Nicht im<br />

Bild: Jubilar Helmut Hofrichter.<br />

<strong>LASCO</strong> Mitarbeiter feierten Arbeitsjubiläen<br />

Zuverlässige Kräfte<br />

Anerkennung und Dank des Unternehmens standen im<br />

Mittelpunkt einer Reihe von Arbeitsjubiläen bei <strong>LASCO</strong><br />

- darunter auch zwei 40jährige.<br />

Erneut konnten zwei Mitarbeiter für 40jährige<br />

Tätigkeit für die Werkzeugmaschinenfabrik<br />

ausgezeichnet werden. Geschäftsführer Friedrich<br />

Herdan würdigte in feierlichem Rahmen<br />

Werdegang und Leistungen jedes Jubilars und<br />

dankte allen für ihre Zuverlässigkeit und ihr<br />

Engagement. Formellen Ausdruck fand diese<br />

Anerkennung in Treueprämien sowie Ehrenurkunden<br />

und -abzeichen der IHK zu Coburg<br />

und des Kuratoriums der Bayerischen Arbeitgeberschaft.<br />

Seit nunmehr 40 Jahren im Einsatz für <strong>LASCO</strong><br />

sind Gian-Carlo Azzali und Dieter Rudolph.<br />

Während Azzali bereits als Facharbeiter für<br />

spanende Bearbeitung eingestellt wurde,<br />

absolvierte Rudolph bei der Firma auch seine<br />

Ausbildung zum Maschinenschlosser.<br />

Gian-Carlo Azzali engagierte sich ab Ende<br />

der 70er Jahre im Betriebsrat für die <strong>LASCO</strong><br />

Belegschaft. 21 Jahre lang (von 1984 bis<br />

2005) wirkte er als Vorsitzender der Arbeitnehmervertretung<br />

als Mittler zwischen Unternehmens-<br />

und Belegschaftsinteressen. Seit 1994<br />

ist er verantwortlich für die Terminverfolgung<br />

der Baukomponenten in der Fertigung und<br />

leitet zusätzlich die innerbetriebliche Transportabteilung.<br />

Dieter Rudolph bewährte sich in der Montage<br />

und wurde als Richtmeister im In- und Ausland<br />

eingesetzt. Erfolgreiche Weiterbildungen in den<br />

Bereichen Pneumatik und Hydraulik machten<br />

ihn zu einem herausragenden Montagefachmann.<br />

Mit Herbert Rüger, Günter Zetzmann, Roland<br />

Hahn, Helmut Hofrichter und Roland<br />

Marcos-Macho konnten 5 Mitarbeiter jetzt auf<br />

ihre 25jährige Tätigkeit für das Unternehmen<br />

zurück blicken.<br />

Herbert Rüger stieß unmittelbar nach erfolgreichem<br />

Abschluss seines Ingenieurstudiums<br />

der Elektrotechnik 1980 zu <strong>LASCO</strong>. Bereits<br />

vier Jahre später konnte er aufgrund seines<br />

Fachkönnens und Einsatzes zum Leiter des<br />

Konstruktionsbereiches Elektronik/Elektrik mit<br />

Handlungsvollmacht ernannt werden. 1991<br />

erhielt er Prokura und wurde 1998 zum Leiter<br />

des Vertriebs berufen. Ende 2000 übernahm<br />

Rüger den Auf- und Ausbau der <strong>LASCO</strong> Repräsentanz<br />

in Peking/China. Seit Ende letzten<br />

Jahres ist er als Leiter Technisches Marketing<br />

wieder von Coburg aus tätig.<br />

Günter Zetzmann trägt seit 1998 als stellvertretender<br />

Einkaufsleiter ebenfalls besondere<br />

Verantwortung im Unternehmen. Bereits 1980<br />

als Mitarbeiter der kaufmännischen Verwaltung<br />

eingestellt, konnte er aufgrund seinter Leistungen<br />

zwei Jahre später zum Leiter der kaufmännischen<br />

Verwaltung berufen werden. Ab 1981<br />

leitete er den Auf- und Ausbau EDV-unterstützter<br />

Prozesse im Unternehmen und genießt<br />

den Ruf als Pionier der <strong>LASCO</strong> spezifischen<br />

EDV. Zwischen 1987 und 1995 war Zetzmann<br />

auch für den Datenschutz im Unternehmen<br />

verantwortlich.<br />

Roland Hahn wurde Ende 1980 als Radialbohrer<br />

in der mechanischen Fertigung eingestellt<br />

und qualifizierte sich später als Steuerungsprogrammierer<br />

für sein derzeitiges Aufgabengebiet.<br />

Helmut Hofrichter wurde 1980 als Mitarbeiter<br />

im Betriebsbüro eingestellt. Von 1995 bis<br />

1998 war er als Lagerleiter tätig. Seit nunmehr<br />

sieben Jahren setzt er sein Fachkönnen für das<br />

Ersatzteilwesen ein.<br />

Roland Marcos-Macho trat 1980 als Elektriker<br />

bei <strong>LASCO</strong> ein und wurde zunächst mit<br />

Serviceaufgaben betraut. 1990 wurde er zum<br />

Stellvertreter des Leiters der Elektromontage<br />

berufen. 1993 erwarb er den Industriemeisterbrief<br />

der Fachrichtung Elektrotechnik.<br />

Zusätzlich wird Marcos-Macho auf dem Gebiet<br />

Arbeitssicherheit und Erste Hilfe eingesetzt.<br />

Seit einigen Jahren ist er auch als Betriebsrat<br />

tätig.<br />

Messen + Termine<br />

Forge Fair<br />

The international showcase of forging<br />

technology<br />

Cincinnati/Ohio, USA<br />

04.04. - 06.04.2006<br />

up grade - 8. Jahrgang, Nr. 15 - Dez. 2005<br />

Herausgeber: <strong>LASCO</strong> <strong>Umformtechnik</strong> GmbH<br />

Hahnweg 139 - 96450 Coburg<br />

Chefredaktion: Dr. Stefan Erxleben<br />

Fotos: <strong>LASCO</strong> <strong>Umformtechnik</strong>, Hagen<br />

Lehmann, RIBE Elektroarmaturen.<br />

up grade <strong>LASCO</strong> 15/05<br />

7

In der Praxis<br />

Interview<br />

Wir können mehr<br />

up grade: Warum hat RIBE erstmals eine<br />

<strong>LASCO</strong> Presse gekauft?<br />

Hermann Jungmeier: Die technische Reife<br />

und die Ausstattung des Angebots von <strong>LASCO</strong><br />

haben uns mehr angesprochen als die des<br />

Wettbewerbs. Ein wichtiger Aspekt für uns ist<br />

zum Beispiel das mehrteilige Gestell, das für<br />

Spindelpressen in dieser Leistungsdimension<br />

außergewöhnlich ist, nach unserer Erfahrung<br />

aber ein Muss darstellt.<br />

RIBE investiert in die Zukunft<br />

Moni‘s Mission<br />

Maschinen haben nach der Tradition des Hauses bei RIBE in<br />

Schwabach bei Nürnberg einen Namen. Die neue <strong>LASCO</strong> Spindelpresse<br />

SPR 400 wurde „Moni“ getauft. Mit ihrer Hilfe will das<br />

Unternehmen seine gute Wettbewerbsposition weiter ausbauen.<br />

up grade: War die Umstellung auf die neue<br />

Technik für Ihre Mitarbeiter schwierig?<br />

Jungmeier: Unsere Mitarbeiter sind von Anfang<br />

an sehr gut klar gekommen. Allerdings musste<br />

ein gewisser Umdenkprozess absolviert werden.<br />

Die Rüstzeiten der Maschine sind mit 30<br />

Minuten so gering, dass wir viel flexibler produzieren<br />

können. Bereits für Kleinserien ab 100<br />

Stück rechnet es sich, die Maschine einzusetzen.<br />

Unsere Mitarbeiter müssen sich nunmehr<br />

innerhalb einer Schicht öfters umstellen.<br />

up grade: Hat die neue Maschine das<br />

Leistungsprofil von RIBE verändert?<br />

Jungmeier: Die Presskraft ist mit dem <strong>LASCO</strong><br />

Aggregat von 230 auf 630 Tonnen - also etwa<br />

um zwei Drittel - gestiegen. Entscheidender<br />

jedoch ist, dass sich die Schlagenergie, die<br />

vorher kaum steuerbar war, nun exakt regeln<br />

lässt. Das erschließt in der Anwendungspraxis<br />

vielfältige Vorteile. Die teuren Werkzeuge<br />

werden geschont und der Prozess ist exakt<br />

reproduzierbar. Die Wiederholgenauigkeit<br />

steigert unsere Produktqualität. Features wie<br />

die Gesenkheizung haben unseren Herstellungsprozess<br />

in einer Art und Weise verändert,<br />

dass er mit der Vorgängermaschine gar nicht<br />

mehr realisierbar wäre. Die hohen Leistungsreserven<br />

der Presse - die wir im Prinzip gerade<br />

erst sukzessive entdecken - erweitern zudem<br />

das Spektrum an Teilen, das wir bearbeiten<br />

können. Mit anderen Worten: Wir können jetzt<br />

einfach mehr, sind schneller und zudem noch<br />

effektiver. Das verbessert unsere Position im<br />

Wettbewerb nachhaltig.<br />

RIBE ist einer der führenden internationalen<br />

Anbieter von mechanischen Verbindungselementen,<br />

technischen Federn und Elektroarmaturen.<br />

Die RIBE-Gruppe beschäftigt an neun<br />

Standorten im In- und Ausland etwa 1.400<br />

Mitarbeiter und erzielt einen Gesamtumsatz<br />

von über 120 Millionen EURO. Seit ihrer Gründung<br />

im Jahr 1911 ist die RIBE-Gruppe ein mittelständisch<br />

orientiertes und familiengeführtes<br />

Unternehmen geblieben.<br />

Mit Elektroarmaturen erzielt das Unternehmen<br />

knapp ein Viertel seiner Verkaufserlöse. Seit<br />

rund 30 Jahren werden bei RIBE-Elektroarmaturen<br />

in Schwabach Warmpressteile aus<br />

Aluminium- und Kupferlegierungen für den<br />

Eigenbedarf, ebenso wie für eine Vielzahl von<br />

Kunden verschiedener Branchen, produziert.<br />

Am Standort entstehen<br />

Eiskugelzangen ebenso wie<br />

Nadelleisten und Erdungsfestpunkte,<br />

Schalenstromoder<br />

Lichtwellenleiterklemmen<br />

sowie Armaturen von<br />

elektrisch angetriebenen<br />

Eisenbahnen wie Fahrdraht-,<br />

Beiseil-, Tragseil- oder<br />

Seitenhalterklemmen.<br />

Manche Produkte von RIBE<br />

sind einzigartig. Das gilt<br />

insbesondere für Elektroarmaturen,<br />

die teilweise aus<br />

Speziallegierungen hergestellt<br />

werden sowie typische<br />

Wettbewerbsgüter, die im<br />

Zeitalter der Globalisierung<br />

von Anbietern aus aller Welt<br />

bezogen werden können.<br />

seine altgediente Presse zu finden. Die direkt<br />

angetriebene <strong>LASCO</strong> Spindelpresse SPR 400<br />

mit einer dauernd zulässigen Presskraft von<br />

6.300 kN erweitert das Leistungsspektrum<br />

der Warmpresserei und verbessert zugleich<br />

Produktivität und Qualität. Schlüssel hierzu ist<br />

die Möglichkeit, mit dem Frequenzumrichter<br />

die Schlagenergie über nahezu den gesamten<br />

Einstellbereich mit einer Genauigkeit von<br />

+/- 2% zu regeln. RIBE eröffnet sich damit die<br />

Möglichkeit, Schmiedeteile unterschiedlicher<br />

Größe mit konstanter Qualität zu produzieren.<br />

Das nach einer Tradition des Hauses in feierlicher<br />

Runde auf den Namen „Moni“ getaufte<br />

Aggregat stellt nach Angaben von RIBE ein<br />

wesentliches Mittel zur Sicherung der Arbeitsplätze<br />

in Deutschland dar.<br />

Hermann Jungmeier<br />

Leiter Fertigung<br />

RIBE Richard Bergner<br />

Elektroarmaturen GmbH &<br />

Co. KG, Schwabach<br />

Schneller, besser, vielseitiger<br />

- diese Ansprüche<br />

bildeten die Eckpunkte<br />

eines Entscheidungsdreiecks,<br />

das RIBE jetzt anlegte,<br />

um ein Ersatzaggregat für<br />

Seit Jahresmitte produziert die RIBE Gruppe an ihrem Standort in<br />

Schwabach auf einer <strong>LASCO</strong> Spindelpresse vom Typ SPR 400.<br />

8<br />

up grade <strong>LASCO</strong> 15/05