Die Aufzeichnung von - HANSER automotive

Die Aufzeichnung von - HANSER automotive

Die Aufzeichnung von - HANSER automotive

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

60lA UTOMOTIVE 3-4.2006l MESSEN UND TESTEN<br />

© 2006 Carl Hanser Verlag, München www.hanser-<strong>automotive</strong>.de Nicht zur Verwendung in Intranet- und Internet-Angeboten sowie elektronischen Verteilern<br />

MOBILE DATENAUFZEICHNUNG<br />

UND DIAGNOSE<br />

<strong>Die</strong> <strong>Aufzeichnung</strong> <strong>von</strong><br />

Daten im Fahrversuch<br />

Der Analyse <strong>von</strong> Auffälligkeiten elektronischer Komponenten im Kfz basieren<br />

auf Daten, die <strong>von</strong> Datenrekordern über die bestehenden Schnittstellen<br />

der Kfz-Elektronik aufgezeichnet werden. Dabei wird meist zwischen<br />

zwei verschiedenen Arten <strong>von</strong> Datenloggern unterschieden: Geräte für<br />

den spezifischen lokalen Einsatz, wobei ganz klassische Daten aufgezeichnet<br />

werden und mobile Notebooks für jüngere Bussysteme wie CAN, LIN,<br />

K-Line etc. Doch wäre es nicht sinnvoll, einen Datenlogger für beide Einsatzgebiete<br />

anwenden zu können? Wie sieht es im Speziellen mit der<br />

Datenaufzeichnung im Fahrversuch aus?<br />

Aufgrund der zusehends steigenden Vielfalt der<br />

Fahrzeugvarianten und immer kürzeren Entwicklungszeiten<br />

entstehen ständig neue Aufgaben<br />

und Einsatzzwecke für die heutige Prüftechnik.<br />

Herkömmliche lokal eingesetzte Messgeräte und Stimulisysteme<br />

wie Oszilloskope, Logikanalysatoren und<br />

Funktionsgeneratoren werden diesen Anforderungen<br />

nur bedingt gerecht. Hier ist der Einsatz <strong>von</strong> innovativer<br />

Prüftechnik notwendig, welche sowohl direkte Messungen<br />

an den Sensoren als auch die Überwachung der<br />

<strong>von</strong> den Steuergeräten über die Feldbusse versendeten<br />

Daten ermöglicht. <strong>Die</strong> Simulation fehlender ‚Teilnehmer’<br />

in den Netzwerken – als Restbussimulation<br />

bezeichnet – ist eine der wichtigen Aufgaben für den<br />

Test <strong>von</strong> Teilsystemen. Da die Daten auf den Feldbussen<br />

durch Protokolle übertragen werden, muss Messtechnik<br />

mit Eigenintelligenz zum Codieren und Decodieren<br />

der Nachrichten verwendet werden. Insbesondere<br />

bei großem Datenaufkommen <strong>von</strong> vielen verschiedenen<br />

Sensoren und Aktoren müssen alle Daten<br />

zeitsynchron erfasst und für die spätere Offline-Analyse<br />

aufgezeichnet werden. <strong>Die</strong>ser Zustand erfordert ein<br />

kompaktes intelligentes Testsystem, welches speziell<br />

für den Einsatz im Fahrversuch geeignet ist.<br />

Dabei möchten Prüfingenieure aber nicht nur wissen, ob<br />

Kfz-elektronische Komponenten einwandfrei funktionieren,<br />

sondern welche eventuellen Fehler an welcher Stelle<br />

des realen Einsatzes auftreten. Dabei steht die Thematik<br />

des Fahrversuchs an vorderster Stelle. <strong>Die</strong> Tests in diesem<br />

Teil der Fahrzeugentwicklung nehmen einen hohen Stellenwert<br />

ein, denn sie geben beispielsweise Aufschluss darüber,<br />

warum Fahrzeuge nach der Montage ausfallen und<br />

warum elektronische Komponenten nicht einwandfrei<br />

funktionieren.<br />

Der Fahrversuch – was genau ist das?<br />

Zwischen der Entwicklung eines Fahrzeuges und dessen<br />

Markteinführung steht der Prototyp, dessen Einsatzfähigkeit<br />

beim Fahrversuch getestet wird. Dabei wird dieser Fahrversuch<br />

in verschiedene Kategorien oder Phasen unterteilt:

MESSEN UND TESTENl AUTOMOTIVE<br />

3-4.2006l61<br />

© 2006 Carl Hanser Verlag, München www.hanser-<strong>automotive</strong>.de Nicht zur Verwendung in Intranet- und Internet-Angeboten sowie elektronischen Verteilern<br />

Frühe Phase<br />

Es handelt sich hierbei um die Funktionsüberprüfung unter<br />

realen Bedingungen. Der Test findet entweder auf dem<br />

Werksgelände oder dafür vorgesehenen Teststrecken<br />

statt. Dabei werden entweder ausgewählte Komponenten<br />

bis hin zum gesamten Fahrzeug getestet. Meist wird an<br />

dieser Stelle per Funk oder WLAN eine Online-Bedienung<br />

und -auswertung vorgenommen.<br />

Abschließende Phase<br />

In dieser Phase werden Kfz-Funktionen unter allen Bedingungen<br />

überprüft. <strong>Die</strong> Tests finden größtenteils in klimatisch<br />

extremen Gebieten (z.B. Skandinavien, Nevada) statt.<br />

Ziel dieser Tests ist die Optimierung des Fahrzeugs, auch<br />

als Kalibrierung bezeichnet. Eine Online-Auswertung findet<br />

hierbei nur zum Teil statt. Wichtiger sind die Offline-Daten,<br />

die später im Werk ausgewertet werden.<br />

0-Serie, Flottenversuch<br />

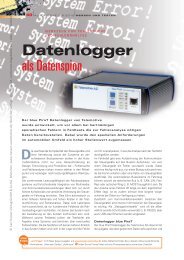

Bild 1: Grundstruktur eines Datenloggers und Prüfsystems.<br />

<strong>Die</strong>s sind Langzeittests, die der Qualitätsoptimierung und<br />

-sicherung dienen sollen. Prüfgeräte werden an dieser Stelle<br />

zur reinen <strong>Aufzeichnung</strong> der Daten verwendet, die auch<br />

nicht sofort angezeigt, sondern erst später analysiert werden.<br />

Dazu ist eine externe Steuerung notwendig.<br />

Kundenfahrzeug (Serie)<br />

Wenn ein Kfz in den Verkauf gegangen ist, werden auch<br />

später noch sporadisch Fehler gesucht. Da es nun keine<br />

externen Eingriffs- und Zugriffsmöglichkeiten mehr gibt,<br />

können Funktionsüberprüfungen und Diagnose nur nach<br />

Fehlern vorgenommen werden, was im schlimmsten Fall<br />

zu Rückrufaktionen führen kann. Dabei werden reine<br />

Datenaufzeichnungen, eventuell zusätzliche<br />

Datenreduktionen, vorgenommen.<br />

<strong>Die</strong> Analyse des Fahrzeugs<br />

beinhaltet an dieser Stelle Diagnose<br />

und Flashen.<br />

Systemanforderungen<br />

<strong>Die</strong> Anforderungen an ein Testsystem<br />

beinhalten verschiedenste Komponenten,<br />

welche im Einzelnen mehr<br />

oder weniger wichtig sind. Für das<br />

Gesamtkonzept eines Prüfgerätes<br />

spielt die Anzahl dieser Komponenten<br />

aber eine entscheidende Rolle.<br />

Bei den relevanten Einzel-Parametern<br />

handelt es sich derzeit um<br />

■ Datenmenge und Raten<br />

■ Stimuli<br />

■ Test <strong>von</strong> Temperatur und Schock<br />

■ Definition der User-Interfaces<br />

■ Anzahl der Messkanäle<br />

■ Busunterstützung<br />

■ Möglichkeit der Diagnose<br />

■ Restbussimulation<br />

Anhand der Informationen zu Fahrversuch und Systemanforderung<br />

kann man schließen, dass es<br />

1) DEN Fahrversuch nicht gibt<br />

2) Fahrversuche ein sehr breites Spektrum aufweisen<br />

3) <strong>Die</strong> Systemanforderungen je nach Sachlage entsprechend<br />

vielfältig und unterschiedlich sind<br />

Lösungsansatz für mobile Datenlogger<br />

<strong>Die</strong> Firma Göpel electronic GmbH hat aufgrund dieser<br />

Schlussfolgerung ein transportables und kompaktes<br />

System zur Erfassung, <strong>Aufzeichnung</strong> und Visualisierung<br />

<strong>von</strong> Messdaten unter der Bezeichnung CARLOS (Car Logging<br />

System) entwickelt. Es handelt sich<br />

dabei nicht um ein Gerät ausschließlich<br />

für den Fahrversuch, sondern um ein<br />

Messdatenerfassungssystem, welches<br />

speziell für den Einsatz in der Automobilindustrie<br />

aber auch in der Automatisierungstechnik<br />

geeignet ist.<br />

© <strong>automotive</strong> CARLOS ist ein offenes System mit<br />

modularer Hard- und Softwarestruktur,<br />

um sich den jeweiligen Prüfanforderungen und -aufgaben<br />

anzupassen. Dabei eignen sich alle Systemkomponenten<br />

für den mobilen Einsatz.<br />

Systemkonzeption<br />

Ausgangspunkt der Entwicklung war das CompactRIO<br />

Embedded System der Firma National Instruments (Bild 2).<br />

Hierbei handelt es sich um ein kompaktes, rekonfigurierbares<br />

System für Aufgaben der industriellen Steuerung<br />

und Datenerfassung. Das CompactRIO vereinigt einen<br />

Echtzeitprozessor, ein frei programmierbares Field Programmable<br />

Gate Array (FPGA) und bis zu acht ,hot-swap’-<br />

fähige Hardwaremodule in einem System.<br />

Bild 2: Systemkonzeption CARLOS mit CompactRIO Modul<br />

© <strong>automotive</strong>

62lA UTOMOTIVE 3-4.2006l MESSEN UND TESTEN<br />

© 2006 Carl Hanser Verlag, München www.hanser-<strong>automotive</strong>.de Nicht zur Verwendung in Intranet- und Internet-Angeboten sowie elektronischen Verteilern<br />

Im Systemverbund des mobilen Datenloggers CARLOS ist<br />

CompactRIO eine Komponente, die als Mess- und Stimulikomplex<br />

genutzt wird. Der wesentliche Bestandteil der<br />

Konfiguration ist der MMI-Panel PC, welcher als Bedienund<br />

Anzeigegerät sowie für Diagnoseschnittstellen verwendet<br />

wird. CompactRIO und Panel-PC sind über eine<br />

100-Mbit-Ethernet-Leitung miteinander verbunden. Weitere<br />

Komponenten sind dezentrale Sensoren (z.B. Caetec),<br />

die über den CAN-Bus mit dem Panel-PC verbunden sind.<br />

Softwarekonzept<br />

Zwei wesentliche Elemente bilden das Softwarekonstrukt:<br />

die Rahmenapplikation und die dynamisch eingebundenen<br />

CARLOS-Module. CARLOS-Module können Quellen (z.B.<br />

CAN- oder LIN-Monitor (Bild 3)) oder Senken virtueller<br />

Kanäle (z.B. Datenaufzeichnung) sein. <strong>Die</strong> Rahmenapplikation<br />

stellt Funktionen für die einheitliche Anzeige, Bedienung<br />

und Steuerung der CARLOS-Module bereit. Sie dient<br />

dabei als Benutzungsschnittstelle für die Konfiguration der<br />

exportierten Steuerelemente. Durch diese Integration <strong>von</strong><br />

Rahmenapplikation und CARLOS-Modulen entsteht ein auf<br />

den jeweiligen Anwendungsfall zugeschnittenes Gesamtsystem,<br />

welches durch den Benutzer als Einheit wahrgenommen<br />

werden kann.<br />

Einsatzmöglichkeiten<br />

Zur Unterstützung der am weitesten<br />

genutzten Bus-Systeme<br />

CAN, LIN und K-Line wurde<br />

der Multi-Bus-Controller PXI/PCI<br />

3080 (Bild 4) <strong>von</strong> Göpel electronic<br />

in CARLOS integriert. Damit<br />

ist die parallele Diagnose und<br />

Überwachung (Tracing) der entsprechenden<br />

Bussysteme und<br />

deren Kommunikation möglich.<br />

Dadurch ist CARLOS nicht nur<br />

als reiner Datenlogger, sondern<br />

zusätzlich als Diagnosesystem<br />

und zum Flashen und Manipulieren<br />

<strong>von</strong> Steuergeräten ein-<br />

Bild 4: PXI 3080 <strong>von</strong><br />

GÖPEL electronic. setzbar. Es handelt sich demnach<br />

um einen autonomen<br />

Datenrekorder für Testfahrten (Datentransfers, Sensoren);<br />

mehr noch ein Testsystem, das aus Datenrekorder und Stimulations-Unit<br />

für fehlende Teile oder Restbus besteht.<br />

CARLOS kann für Stress-Tests und Langzeittests auch in<br />

Klimakammern und Windkanälen eingesetzt werden.<br />

Bedienkonzept<br />

Ein enorm wichtiges Element bei Datenloggern ist deren<br />

einfache Bedienbarkeit, denn was nützt die höchstentwickelte<br />

Technologie, wenn man einen Workshop besuchen<br />

muss, um sie anwenden zu können? Außerdem muss der<br />

Anwender gerade bei Testfahrten unter schwierigen Bedingungen<br />

auf ein einfach zu bedienendes Gerät zurückgreifen<br />

können.<br />

Das mobile Datenaufzeichnungssystem CARLOS verfügt<br />

über nur acht Bedienelemente. Damit sind beispielsweise<br />

Bild 3: CAN-Monitor<br />

© <strong>automotive</strong><br />

im harten Feldeinsatz außer dem Einschalten und Start<br />

kaum Bedienereingriffe erforderlich.<br />

CARLOS lässt sich über folgende Elemente auf einfache<br />

Art und Weise bedienen:<br />

■ ON/OFF zum Ein- und Ausschalten<br />

■ Softkeys: die Belegung der vier Softkeys hängt vom<br />

jeweiligen Bedienkontext ab<br />

■ MAIN: im normalen Betrieb gelangt man mit diesem<br />

Taster die oberste Menü-Ebene<br />

■ Drehknopf: Multifunktions-Bedienelement, durch dessen<br />

Betätigung der Anwender je nach aktueller Menüebene<br />

Verzeichnisse, Software-Module, Modul-Parameter<br />

oder deren Werte auswählen kann.<br />

All diese Bedienelemente ermöglichen eine Einhandbedienung<br />

ähnlich einem Navigationssystem. Somit kann sich<br />

der Anwender auf die Datenaufzeichnung, -analyse und -<br />

auswertung konzentrieren.<br />

Ausblick<br />

Natürlich ist der derzeitige Stand der Technik für mobile<br />

Datenrekorder nur ein Zwischenstand. Gerade im Hinblick<br />

auf zukünftige Visualisierungen der Testergebnisse wird es<br />

weitere Entwicklungen und Trends geben, z.B. die Videoaufzeichnung<br />

und deren Auswertungsmöglichkeiten.<br />

Aber auch im Hinblick auf flexibles Projektmanagement<br />

wird es noch eine Menge Weiterentwicklungen geben. So<br />

werden in Zukunft verschiedene Personen auf unterschiedliche<br />

Projekte Zugriff haben.<br />

Dipl.-Ing. Rainer Lindner studierte bis 1993<br />

Informationstechnik an der TU Chemnitz. Von<br />

1993 bis 1998 arbeitete er bei GÖPEL electronic<br />

als Hardwareentwickler in der Abteilung Boundary<br />

Scan. Er sammelte danach Auslandserfahrung<br />

bei Bustec Production Ltd. in Irland. Seit<br />

2001 ist Rainer Lindner als Entwicklungsingenieur<br />

Hardware für Automotive Test Solutions<br />

wieder bei Göpel electronic tätig.<br />

Göpel electronic GmbH<br />

@ www.goepel.com