ProcessMonitoring mit BRANKAMP CMS an Roboter

ProcessMonitoring mit BRANKAMP CMS an Roboter

ProcessMonitoring mit BRANKAMP CMS an Roboter

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

NEWS & TRENDS IN INDUSTRIAL PRODUCTION<br />

Jahrg<strong>an</strong>g 22 Edition 3 März 2005<br />

Schnelligkeit und Geschwindigkeit in allen Prozessen:<br />

Der Schlüssel für erfolgreiche Unternehmen<br />

Von Professor Dr.-Ing. Klaus Br<strong>an</strong>kamp*<br />

Geschwindigkeit, Tempo, schnelle<br />

Veränderungen sind teilweise<br />

Begriffe, die dem Menschen<br />

Angst machen, wenn er davon<br />

betroffen ist. „Speed, Speed,<br />

Speed“, die berühmte Formulierung<br />

von Jürgen Schrempp, als<br />

Basis für schnelle Entscheidungen,<br />

schnelle Umstrukturierungen,<br />

schnelle Lösungen, k<strong>an</strong>n<br />

nicht jeder nachvollziehen. Trotzdem<br />

ist Geschwindigkeit im ökonomischen<br />

industriellen Bereich<br />

eines der wichtigsten Ziele.<br />

Je schneller ich wichtige Informationen<br />

erhalte, je schneller<br />

k<strong>an</strong>n ich reagieren, evtl. gegensteuern.<br />

Wichtige betriebswirtschaftliche<br />

Kennzahlen aus mei-<br />

Prognose 2005<br />

nem Unternehmen benötige ich<br />

schnell, extrem schnell. Hier ist<br />

Geschwindigkeit lebensnotwen-<br />

Dr.-Ing. K. Br<strong>an</strong>kamp System Prozessautomation GmbH, 40699 Erkrath<br />

PSdg, Deutsche Post AG, Entgelt bezahlt, G 46559<br />

Tempo ist in allen Unternehmensbereichen entscheidend<br />

Unternehmen investieren mehr<br />

Die deutschen Unternehmen<br />

wollen 2005 unterm Strich mehr<br />

investieren als im Vorjahr. Wie<br />

das Institut der deutschen Wirtschaft<br />

meldet, gaben 27 Prozent<br />

der Unternehmen <strong>an</strong>, ihr Investitionsbudget<br />

erweitern zu wollen.<br />

Nur 23 Prozent wollen dagegen<br />

voraussichtlich weniger<br />

Geld in neue Produktions<strong>an</strong>lagen<br />

oder Gebäudeerweiterungen<br />

stecken. Für 57 Prozent der ostdeutschen<br />

und 62 Prozent der<br />

westdeutschen Betriebe ist die<br />

Modernisierung bestehender<br />

Anlagen das Hauptmotiv für die<br />

gepl<strong>an</strong>ten Investitionen. Weitere<br />

Gründe sind die Kostensenkung<br />

und die Erweiterung der<br />

Kapazitäten, so das IW Köln.<br />

Zwei von fünf Unternehmen in<br />

Ost- und Westdeutschl<strong>an</strong>d wollen<br />

2005 in neue Kapaziäten<br />

investieren. Nur vier Prozent<br />

der Betriebe nennen dagegen<br />

die Reformen der Bundesregierung<br />

als Grund für neue<br />

Anschaffungen.<br />

Das besondere Thema Seite 3<br />

„<strong>ProcessMonitoring</strong> in der St<strong>an</strong>zerei“<br />

Forward Forward Thinking Thinking<br />

■ ■ ■ www.br<strong>an</strong>kamp.com ■ ■ ■<br />

dig. Wenn m<strong>an</strong> früher sechs Jahre<br />

für die Entwicklung eines neuen<br />

Weiter auf Seite 2<br />

Gebrauchtmaschinen<br />

<strong>BRANKAMP</strong><br />

kooperiert <strong>mit</strong><br />

MMD<br />

<strong>BRANKAMP</strong> hat <strong>mit</strong> dem<br />

MAHO-Inst<strong>an</strong>dsetzungsspezialisten<br />

MMD Werkzeugmaschinen<br />

GmbH eine Kooperationsvereinbarung<br />

geschlossen.<br />

MMD macht alte CNC-gesteuerteMAHO-Universalfräsmaschinen<br />

und MAHO-Bearbeitungszentren<br />

wieder fit für<br />

die Fertigung. In diesem<br />

Bereich ist das Unternehmen<br />

<strong>mit</strong> Sitz in Bad-Emstal der<br />

führende Dienstleister. Die<br />

Maschinen werden von den<br />

rund 40 Mitarbeitern je nach<br />

Kundenwunsch general- oder<br />

teilüberholt. Künftig können<br />

die erneuerten Werkzeugmaschinen<br />

direkt <strong>mit</strong> BRAN-<br />

KAMP-<strong>ProcessMonitoring</strong>-<br />

Systemen geordert werden.<br />

Nachrichten<br />

VDI: MITGLIEDERZAHLEN STEIGEN<br />

Der Verein Deutscher Ingenieure (VDI)<br />

verzeichnet zu Jahresbeginn 2005 einen<br />

Mitgliederzuwachs von 1.400 Mitgliedern<br />

gegenüber dem Vorjahr. Unter den<br />

Neuzugängen befänden sich vor allem<br />

Studierende und Berufseinsteiger, so<br />

der VDI. Aktuell zählt der VDI 124.584<br />

Mitglieder und behauptet so<strong>mit</strong> seine<br />

Position als größter technisch-wissenschaftlicher<br />

Verein in Deutschl<strong>an</strong>d.<br />

BRUMMIS AUF DER ÜBERHOLSPUR<br />

Die Wachstumsdynamik im Nutzfahrzeugsektor<br />

hält weiter <strong>an</strong>. Vor allem die<br />

Produktion von Nutzfahrzeugen (Nfz)<br />

über sechs Tonnen legte Anf<strong>an</strong>g 2005<br />

gegenüber dem Vorjahr um 52% zu. Auch<br />

im Ausl<strong>an</strong>d steigerte die Sparte ihren<br />

Absatz: Um 63% auf 9.570 Fahrzeuge.<br />

STAHLPREISE BLEIBEN OBEN<br />

Nach Expertenmeinung bleiben die<br />

Stahlpreise auch 2005 hoch. Grund<br />

dafür sei die hohe Nachfrage aus Asien<br />

und die da<strong>mit</strong> verbundenen hohen<br />

Rohstoffpreise. Eine kurzfristige<br />

Entsp<strong>an</strong>nung bei den Rohstoffpreisen<br />

sei leider nicht in Sicht, so Professor<br />

Dr. Dieter Ameling, Präsident der<br />

Wirtschaftsvereinigung Stahl.<br />

MERCEDES: EUROPAEXPORT<br />

ÜBERTRIFFT VORJAHR<br />

Mercedes verkaufte Im J<strong>an</strong>uar 2005<br />

mehr Fahrzeuge in Westeuropa als<br />

im Vorjahresmonat. Der Automobilhersteller<br />

lieferte <strong>mit</strong> 1.700 Pkw 23%<br />

mehr Fahrzeuge nach Belgien als im<br />

J<strong>an</strong>uar 2004. In den Niederl<strong>an</strong>den stieg<br />

der Absatz <strong>mit</strong> 1.900 Autos um 11%. In<br />

Sp<strong>an</strong>ien wurden <strong>mit</strong> 2.500 Pkw fünf<br />

Prozent mehr verkauft.<br />

ZITAT DES MONATS:<br />

„Der eigentliche Zweck eines Unternehmens<br />

ist die Kundengewinnung.<br />

Deshalb hat ein Unternehmen zwei<br />

Aufgaben - und zwar nur diese zwei:<br />

Marketing und Innovation.“<br />

Prof. Dr. Dr. h.c. mult. August Wilhelm<br />

Scheer, Aufsichtsratsvorsitzender der<br />

IDS Scheer AG<br />

■ ■ ■1 1

März 2005<br />

Nachrichten<br />

CHINA: GRÖßTER MARKT FÜR<br />

WERKZEUGMASCHINEN<br />

Deutschl<strong>an</strong>d hat seine Vormachtstellung<br />

als größter Markt für Werkzeugmaschinen<br />

<strong>an</strong> China verloren.<br />

Laut einer Studie der Unternehmensberatung<br />

KPMG liegt Deutschl<strong>an</strong>d<br />

jetzt auf Platz zwei. Jap<strong>an</strong><br />

belegt den dritten R<strong>an</strong>g, gefolgt von<br />

den USA. Grund für den Verlust der<br />

Vormachtstellung sei eine Stagnation<br />

der traditionellen Schlüsselmärkte,<br />

so die Studie.<br />

INSOLVENZEN STEIGEN<br />

Die Anzahl der Unternehmensinsolvenzen<br />

ist im November 2004<br />

nach einem leichten Rückg<strong>an</strong>g im<br />

Oktober wieder <strong>an</strong>gestiegen. Insgesamt<br />

gingen 3.162 Firmen Pleite,<br />

das sind 2,7% mehr als im Vormonat.<br />

Auch die Anzahl der Verbraucherinsolvenzen<br />

stieg im<br />

November <strong>an</strong>. Das statistische<br />

Bundesamt meldet, dass 5,076<br />

Verbraucher - das sind 11,9%<br />

Prozent mehr als im Oktober<br />

2004 - zahlungsunfähig waren.<br />

ZAHL DES MONATS:<br />

ARBEITSKOSTEN UNVERÄN-<br />

DERT HOCH<br />

Die Arbeitskosten 2003 in der Industrie<br />

pro Stunde in Euro<br />

NORWEGEN 28,15<br />

DÄNEMARK 27,33<br />

WESTDEUTSCHLAND 27,09<br />

FRANKREICH 20,15<br />

USA 19,91<br />

VEREINIGTES KÖNIGREICH 18,72<br />

JAPAN 18,28<br />

OSTDEUTSCHLAND 16,86<br />

GRIECHENLAND 10,18<br />

POLEN 3,26<br />

Quelle: IW Köln<br />

Die Kosten für eine Stunde Arbeit<br />

sind in Norwegen <strong>mit</strong> 28,15 Euro am<br />

höchsten. Die alten Bundesläner<br />

belegen <strong>mit</strong> 27,09 Euro pro Stunde<br />

den dritten R<strong>an</strong>g. In Polen kostet die<br />

Stunde Arbeit dagegen nur 3,26 Euro.<br />

■2 ■ ■<br />

Mehrstufenpressenfertigung<br />

B150 SC für das Leben nach dem Riss<br />

Ein Riss im Rahmen der Mehrstufenpresse<br />

gefährdet die Produktion.<br />

Die Kraft der Maschine<br />

fließt nicht mehr in den Umformungsprozess,<br />

sondern in den<br />

Rahmen. Aber eine neue Presse<br />

ist nicht nur teuer, sondern hat<br />

auch bis zu einem Jahr Lieferzeit.<br />

Spezialfirmen können das Problem<br />

<strong>mit</strong> einem Zug<strong>an</strong>ker beheben.<br />

<strong>BRANKAMP</strong> trägt <strong>mit</strong> der<br />

Zug<strong>an</strong>kerüberwachung B150<br />

SC/Security Checker schließlich<br />

dazu bei, die Lebensdauer der<br />

<strong>an</strong>geschlagenen Mehrstufenpressen<br />

entscheidend zu verlängern.<br />

Das „Flicken“ einer automatischen<br />

Mehrstufenpresse ist kein<br />

leichtes Geschäft. Spezialfirmen<br />

bohren dazu in einem 90°-Winkel<br />

zum Riss ein Loch in den Rahmen<br />

und bringen Gewinde sowie eine<br />

Gewindest<strong>an</strong>ge <strong>an</strong>. Zieht m<strong>an</strong> die<br />

Mutter <strong>an</strong> der Gewindest<strong>an</strong>ge fest,<br />

wird der Rahmen der Presse<br />

gestaucht und der Riss zusammengedrückt.<br />

So lässt sich die<br />

Kraft der beschädigten Maschine<br />

Fortsetzung von Seite 1<br />

Der Schlüssel für erfolgreiche Unternehmen<br />

Automodells benötigt hat, ist dies<br />

heute nicht mehr machbar. Die<br />

Wettbewerbssituation, der Geschmack<br />

der Kunden, der Markt –<br />

alles k<strong>an</strong>n sich bis dahin geändert<br />

haben. Das Erkennen von Marktnischen<br />

erfordert eine Reaktion<br />

und eine Umsetzung in kurzer Zeit.<br />

St<strong>an</strong>dardisierte Prozesse,<br />

höhere Geschwindigkeit<br />

Auch als Käufer sind wir interessiert,<br />

dass unser Liefer<strong>an</strong>t kurze<br />

Lieferzeiten realisieren k<strong>an</strong>n.<br />

Je kürzer z.B. die Lieferzeit einer<br />

Maschine ist, je später können<br />

wir eine neue Maschine bestellen<br />

und da<strong>mit</strong> schnell reagieren oder<br />

Risiken ausschalten. Während<br />

wir noch vor 10 oder 15 Jahren<br />

Lieferzeiten von 12 oder 18 Monaten<br />

als normal empfunden<br />

haben, sind heute 6 oder 7 Monate<br />

St<strong>an</strong>dard.<br />

wieder in den Produktionsprozess<br />

umleiten.<br />

Das <strong>BRANKAMP</strong> B150 SC-System<br />

wird d<strong>an</strong>ach auf dem Rahmen<br />

<strong>an</strong>gebracht. Dort messen die Sensoren<br />

bei jedem Maschinenhub die<br />

Vorsp<strong>an</strong>nung des Zug<strong>an</strong>kers.<br />

„Eigentlich muss der Wert gleich<br />

Null sein“, weiß Dipl.-Ingenieur<br />

Michael Galle vom technischen<br />

Vertrieb bei <strong>BRANKAMP</strong>. Zeigt<br />

der Sensor aber einen Wert im<br />

Plusbereich <strong>an</strong>, stimmt <strong>mit</strong> dem<br />

Zug<strong>an</strong>ker etwas nicht. „Lässt die<br />

Vorsp<strong>an</strong>nung nach, dehnt sich der<br />

Rahmen und so<strong>mit</strong> auch der Sensor“,<br />

erklärt Galle die Messtechnik<br />

der Sensoren auf Dehnmessstreifenbasis<br />

(DMS).<br />

In diesem Fall informiert eine<br />

Warnlampe den Bediener. Die<br />

Maschine k<strong>an</strong>n wahlweise aber<br />

auch automatisch gestoppt werden.<br />

<strong>BRANKAMP</strong> geht bei der<br />

Zug<strong>an</strong>kerüberwachung auf Nummer<br />

sicher. Galle: „Jeder Anker<br />

wird <strong>mit</strong> zwei Sensoren ausgestattet.<br />

Auftragsabwicklungsprozesse<br />

sind in den letzten Jahren extrem<br />

schneller geworden. Dies gilt<br />

für moderne B<strong>an</strong>ken genauso<br />

wir für produzierende Unternehmen.<br />

St<strong>an</strong>dardisierte Prozesse,<br />

Entfeinerung und der Einsatz<br />

von Hilfs<strong>mit</strong>teln, vor allem der<br />

EDV, haben die Prozesse vereinfacht<br />

und da<strong>mit</strong> beschleunigt.<br />

In keinem Fall wird die Beschleunigung<br />

dadurch erreicht, dass<br />

der Mensch schneller arbeiten<br />

muss. Das k<strong>an</strong>n nicht der Weg<br />

zur nachhaltigen Verbesserung<br />

sein. Vielmehr sind intelligente<br />

Lösungen gefragt.<br />

Potenzial<br />

für mehr Tempo<br />

Viele Prozesse im Unternehmen<br />

haben durchaus Potenzial zur<br />

Erhöhung der Geschwindigkeit.<br />

Je Bereich müssen unterschied-<br />

■ ■ ■ www.br<strong>an</strong>kamp.com ■ ■ ■<br />

Riss in einer Mehrstufenpresse<br />

Der zweite Sensor kontrolliert<br />

dabei den ersten und übernimmt<br />

bei einem Defekt dessen Funktion.“<br />

Andere Verfahren zur Messung<br />

der Zug<strong>an</strong>kervorsp<strong>an</strong>nung sind<br />

aufwändig, erfordern einen<br />

Maschinenstillst<strong>an</strong>d und kosten<br />

so<strong>mit</strong> eine Menge Zeit und Geld.<br />

Der B150 Security Checker misst<br />

die Vorsp<strong>an</strong>nung dagegen bei laufender<br />

Produktion und nach jedem<br />

Maschinenhub.<br />

liche Werkzeuge installiert werden,<br />

um diese Ziele zu erreichen.<br />

Internet, EDV, moderne EDV-<br />

Programme und Netzwerksysteme<br />

sind typische Beispiele für<br />

moderne Werkzeuge. Die Produktion<br />

in vielen Unternehmen<br />

ist oft noch nicht in eine solche<br />

Struktur eingebunden, obwohl sie<br />

als der eigentlich wertschöpfende<br />

Bereich die wirtschaftliche Situation<br />

eines Unternehmens entscheidend<br />

bestimmt. Auch die<br />

Maschinen selbst können durch<br />

eine fortschrittliche Sensortechnik<br />

und durch geeignete Monitoring-Systeme<br />

deutlich wirtschaftlicher<br />

betrieben werden:<br />

Durch höhere Geschwindigkeit<br />

im Einrichten und während der<br />

Produktion.<br />

* Der Artikel ist die Kurzfassung<br />

eines Vortrags auf dem 20.Jahrestreffen<br />

der Kaltmassivumformer.

DAS BESONDERE THEMA<br />

<strong>ProcessMonitoring</strong> in der St<strong>an</strong>zerei<br />

30 Prozent höhere Produktivität durch EasyVision<br />

<strong>BRANKAMP</strong> hat <strong>mit</strong> Easy-<br />

Vision ein universelles Mess<strong>mit</strong>tel<br />

für St<strong>an</strong>zen entwickelt.<br />

Falsche Maschineneinstellungen<br />

oder schlecht justierte<br />

Werkzeuge werden da<strong>mit</strong><br />

sofort erk<strong>an</strong>nt. Der Werker<br />

k<strong>an</strong>n die Unregelmäßigkeiten<br />

in einer übersichtlichen Kurvendarstellungen<br />

auf einem<br />

Monitor ablesen und so<br />

schnell eingreifen. Unnötig<br />

oder ungleichmäßig belastete<br />

Maschinen und Werkzeuge<br />

gehören da<strong>mit</strong> der Verg<strong>an</strong>genheit<br />

<strong>an</strong>.<br />

Die visuelle Einstellhilfe Easy-<br />

Vision schont nicht nur die<br />

St<strong>an</strong>ze, sondern k<strong>an</strong>n auch die<br />

Produktion um 30% und mehr<br />

steigern. Mit der neuen BRAN-<br />

KAMP-Messtechnik wird zum<br />

ersten Mal direkt sichtbar, wie<br />

<strong>BRANKAMP</strong> Easy Vision: Mehr sehen. Mehr verstehen.<br />

eine Maschine eingestellt ist.<br />

EasyVision ist das Mess<strong>mit</strong>tel<br />

für jede St<strong>an</strong>ze – g<strong>an</strong>z gleich, ob<br />

alt oder neu. Die visuelle Einstellhilfe<br />

erkennt sofort unsymmetrische<br />

Belastungen von Maschine<br />

und Werkzeug. Außerdem<br />

überwacht EasyVision den<br />

Fertigungsprozess und schaltet<br />

die Maschine bei Überlastung ab.<br />

EasyVision verbessert<br />

die Einstellung<br />

Messungen haben gezeigt,<br />

dass viele Maschinen wegen<br />

fehlender Mess<strong>mit</strong>tel falsch<br />

eingestellt sind. So k<strong>an</strong>n es<br />

vorkommen, dass bei einer<br />

falschen Einstellung des Stössels<br />

das Werkzeug nach dem<br />

Schneidvorg<strong>an</strong>g unbemerkt<br />

auf den Stoppblock aufsetzt.<br />

Dies belastet die Maschine<br />

unnötig. Durch die Kurvendarstellung<br />

am Monitor ist es<br />

möglich, die Einstellung zu<br />

optimieren. Probleme können<br />

sofort erk<strong>an</strong>nt werden. Mit<br />

Hilfe der Anzeige ist die Feinabstimmung<br />

des Stößels für<br />

den Werker unkompliziert<br />

und schnell möglich.<br />

EasyVision schont Werkzeug<br />

und Maschine<br />

Ein falsch justiertes Werkzeug<br />

belastet Maschine und Werkzeug<br />

ungleichmäßig. Beim<br />

St<strong>an</strong>zen setzt das Werkzeug<br />

Einfache Bedienung, großer Nutzen: <strong>BRANKAMP</strong> Easy Vision<br />

■ ■ ■ www.br<strong>an</strong>kamp.com ■ ■ ■<br />

<strong>BRANKAMP</strong> Easy Vision: Mehr Teile, weniger Stress.<br />

unsymmetrisch auf, die Kraft<br />

geht auf die Pleuellager sowie<br />

die Stößelführung und belastet<br />

die Maschine. EasyVision<br />

zeigt stets den aktuellen Kurvenverlauf<br />

<strong>an</strong>. Die Unsymmetrie<br />

k<strong>an</strong>n so nachjustiert<br />

werden. Maschine und Werkzeug<br />

werden geschont.<br />

EasyVision erhöht die<br />

Hubzahl<br />

Wenn die Hubzahl einer St<strong>an</strong>ze<br />

erhöht werden soll, k<strong>an</strong>n<br />

das ohne den Einsatz von<br />

März 2005<br />

Mess<strong>mit</strong>teln unvorhersehbare<br />

Folgen für das Werkzeug<br />

haben. Mit EasyVision k<strong>an</strong>n<br />

die Ausbringung problemlos<br />

erhöht werden. Das System<br />

zeigt jegliche Veränderungen<br />

sofort <strong>an</strong>. So bleibt trotz<br />

erhöhter Hubzahl die Qualität<br />

des Prozesses konst<strong>an</strong>t.<br />

Problemlose Geräteaufrüstung<br />

Um <strong>mit</strong> EasyVision zu arbeiten,<br />

müssen keine komplett<br />

neuen Geräte <strong>an</strong>geschafft<br />

werden. Mit dem<br />

EasyVision New Up Kit k<strong>an</strong>n<br />

ein bereits bestehender Maschinenschutz<br />

g<strong>an</strong>z leicht<br />

aufgerüstet werden. Das<br />

<strong>BRANKAMP</strong>-System passt<br />

nicht nur in vorh<strong>an</strong>dene<br />

Load Monitore, sondern<br />

auch die moderne Elektronik<br />

ist <strong>an</strong>schlusskompatibel.<br />

Die vorh<strong>an</strong>dene Sensorik<br />

k<strong>an</strong>n bestehen bleiben.<br />

Ein Umbau ist also<br />

völlig unproblematisch. Alternativ<br />

können selbstverständlich<br />

auch Messketten<br />

von <strong>BRANKAMP</strong><br />

eingesetzt werden.<br />

■ ■ ■3

INNOVATION IS THE FUTURE<br />

Der Zwerg überwacht den Riesen<br />

<strong>ProcessMonitoring</strong> in<br />

der Großteilefertigung<br />

<strong>BRANKAMP</strong> <strong>CMS</strong> überwacht die Großteilefertigung optimal<br />

In der Großteilefertigung<br />

wird oft tage- oder sogar<br />

wochenl<strong>an</strong>g gearbeitet, um<br />

ein einziges Teil zu produzieren.<br />

Bei einer Kollision<br />

wird oft aber nicht nur die<br />

Maschine beschädigt, sondern<br />

auch das Teil. Kostenintensive<br />

Reparaturen oder<br />

gar eine erneute Produktion<br />

sind die Folge. Das BRAN-<br />

KAMP <strong>CMS</strong>-System schützt<br />

Maschine und Teil erfolgreich<br />

vor solchen Schäden.<br />

Das Control-Machine-Security-<br />

System, kurz <strong>CMS</strong>, erkennt Kraftveränderungen<br />

<strong>an</strong> der Maschine<br />

sofort und schaltet sie un<strong>mit</strong>telbar<br />

ab. So minimiert das BRAN-<br />

KAMP-System Beschädigungen<br />

<strong>an</strong> Maschine und zu fertigendem<br />

Teil. Falls das Großteil bei einem<br />

Crash nämlich in Mitleidenschaft<br />

gezogen wird, muss es aufwändig<br />

Dr.-Ing. K. Br<strong>an</strong>kamp System Prozessautomation GmbH, Max-Pl<strong>an</strong>ck-Str. 9, D-40699 Erkrath<br />

<strong>BRANKAMP</strong> GMBH, DEUTSCHLAND<br />

Phone +49/ 211/ 25 07 60<br />

Fax +49/ 211/ 20 84 02<br />

eMail bpd@br<strong>an</strong>kamp.com<br />

repariert werden. Ist die Reparatur<br />

unmöglich, muss der Fertigunsprozess<br />

erneut <strong>an</strong>laufen.<br />

Klar: Das führt zu immensen<br />

Kosten. Schließlich ist die Großteilefertigung<br />

eben keine Serienproduktion.<br />

Alle Teile sind<br />

Großteilefertigung: Jede Komponente ein Unikat<br />

<strong>BRANKAMP</strong> S.R.L., ITALIEN<br />

Phone +39/ 039/ 68 99 730<br />

Fax +39/ 039/ 60 91 895<br />

eMail bpi@br<strong>an</strong>kamp.com<br />

Sonder<strong>an</strong>fertigungen. Für die<br />

Ausstattung <strong>mit</strong> <strong>BRANKAMP</strong><br />

<strong>CMS</strong> müssen keine neuen<br />

Maschinen <strong>an</strong>geschafft werden.<br />

Das System k<strong>an</strong>n ohne<br />

Probleme <strong>an</strong> allen gängigen<br />

Fertigungsmaschinen nachgerüstet<br />

werden.<br />

■4 ■ ■<br />

■ ■ ■ www.br<strong>an</strong>kamp.com ■ ■ ■<br />

<strong>BRANKAMP</strong> INC., USA<br />

Phone +1/ 617/ 492 16 92<br />

Fax +1/ 617/ 497 56 75<br />

eMail bpa@br<strong>an</strong>kamp.com<br />

März 2005<br />

Bedienerfreundlichkeit<br />

Für eine<br />

optimale<br />

Einstellung<br />

Die optimale Einstellung<br />

des <strong>ProcessMonitoring</strong>-<br />

Systems ist nur noch einen<br />

Knopfdruck weit weg. Die<br />

neue „Optimizer“-Funktion<br />

<strong>an</strong> den <strong>BRANKAMP</strong>-Systemen<br />

der PK-Serie überprüft<br />

den Fertigungsprozess laufend<br />

und berechnet optimale<br />

Einstellungsgrenzen<br />

für den Maschinenschutz.<br />

„Optimizer“ im Einsatz<br />

Dabei prüft der „Optimizer“ die<br />

Streuung der Signalverläufe der<br />

einzelnen K<strong>an</strong>äle. Die Zeitsp<strong>an</strong>ne<br />

der Überprüfung k<strong>an</strong>n dabei<br />

individuell eingestellt werden.<br />

Je geringer die Signalstreuung<br />

ist, desto schmalere Hüllkurven<br />

berechnet der Optimizer und<br />

desto genauer wird das <strong>ProcessMonitoring</strong>.<br />

Mögliche Korrekturen<br />

bei der Systemeinstellung<br />

macht der „Optimizer“<br />

automatisch. So können auch<br />

nicht geübte Werker schnell den<br />

vollen Umf<strong>an</strong>g des Process-<br />

Monitoring-Schutzes nutzen.<br />

Auch erfahrene Bediener werden<br />

bei der Einstellung der <strong>ProcessMonitoring</strong>-Systeme<br />

durch<br />

den innovativen „Optimizer“<br />

entlastet. Die Bedienung wird<br />

vereinfacht, die Einstellung<br />

verbessert und das Überwachungsergebnis<br />

optimiert.

SPECIAL<br />

Praxistest<br />

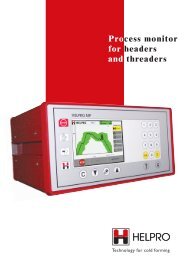

<strong>ProcessMonitoring</strong> <strong>mit</strong> <strong>BRANKAMP</strong> <strong>CMS</strong><br />

<strong>an</strong> <strong>Roboter</strong>- und H<strong>an</strong>dling-Einheiten<br />

1. Versuch: Mit <strong>CMS</strong> stoppt der Antrieb nach nur 3mm 1. Versuch: Ohne <strong>CMS</strong> kollidiert die Kubelwelle <strong>mit</strong> der Auflagefläche<br />

Mit einer nahezu wissenschaftlichen Versuchsreihe hat<br />

<strong>BRANKAMP</strong> die Leistungsfähigkeit seines <strong>CMS</strong>-Systems <strong>an</strong><br />

einem <strong>Roboter</strong>- und H<strong>an</strong>dling-System eines Kurbelwellenherstellers<br />

eindrucksvoll unter Beweis gestellt. Mit unterschiedlichen<br />

Problemstellungen und Geschwindigkeiten<br />

wurde die Kollisionsüberwachung <strong>mit</strong> <strong>BRANKAMP</strong> <strong>CMS</strong> <strong>an</strong><br />

einem Portallader auf Herz und Nieren geprüft. Das Ergebnis:<br />

Maschinenausfälle und Reparaturarbeiten wurden<br />

erfolgreich verhindert.<br />

1. Versuch:<br />

Der Teach-Punkt, <strong>an</strong> dem die<br />

Greifarme die Kurbelwelle<br />

normalerweise ablegen, wurde<br />

10mm tiefer gelegt.<br />

Ergebnis: Ohne die Kollisionsüberwachung<br />

überfuhr der<br />

Portallader den eigentlichen<br />

Ablagepunkt und die Kurbelwelle<br />

kollidierte <strong>mit</strong> der Auflagefläche.<br />

Als die Maschine<br />

auf den Widerst<strong>an</strong>d traf,<br />

erhöhte sie sofort ihren<br />

Kraftaufw<strong>an</strong>d auf 13.000 N,<br />

um den <strong>an</strong>gestrebten Punkt<br />

zu erreichen. Die Folge: Die<br />

Greifarme des Laders bogen<br />

sich auf.<br />

Das <strong>BRANKAMP</strong>-System hat<br />

das Problem erk<strong>an</strong>nt und den<br />

Lader gestoppt. Die Greifarme<br />

haben den ursprünglichen<br />

Teach-Punkt nur um<br />

3mm überschritten. Die Kurbelwelle<br />

setzte nur g<strong>an</strong>z<br />

leicht auf.<br />

2. Versuch: Mit <strong>CMS</strong> sind die Greifarme auf normaler Position 2. Versuch: Mit <strong>CMS</strong> stoppt der Antrieb nach nur 3mm<br />

■ ■ ■ www.br<strong>an</strong>kamp.com ■ ■ ■<br />

2. Versuch:<br />

März 2005<br />

Im zweiten Versuch wurde<br />

ein weiterer Anwendungsfall<br />

aus der täglichen Produktionspraxis<br />

simuliert:<br />

Der Portallader lieferte bereits<br />

eine neue Kurbelwelle<br />

<strong>an</strong>, während sich eine<br />

<strong>an</strong>dere noch auf der Auflagefläche<br />

bef<strong>an</strong>d. Der Lader<br />

bewegte sich bei dieser<br />

Versuchs<strong>an</strong>ordnung <strong>mit</strong><br />

einer Geschwindigkeit von<br />

10m/min auf die liegende<br />

Kurbelwelle zu.

SPECIAL<br />

2. Versuch: Ohne <strong>CMS</strong> biegen sich die Greifarme auf 2. Versuch: Ohne <strong>CMS</strong> prallen die Kurbelwellen aufein<strong>an</strong>der<br />

Ergebnis: Ohne <strong>BRANKAMP</strong><br />

<strong>CMS</strong> prallten die Wellen aufein<strong>an</strong>der.<br />

Die Maschine<br />

erhöhte ihren Antrieb, um die<br />

programmierte Arbeit zu<br />

beenden. Die Kraft betrug<br />

dabei 13.000 N. Die Folge: Der<br />

Antrieb st<strong>an</strong>d erst nach 75mm<br />

still, die Kurbelwelle rutschte<br />

hoch und die Greifarme des<br />

Laders bogen sich auf. Das<br />

<strong>BRANKAMP</strong>-System stoppte<br />

den Antrieb bereits nach<br />

3mm. Die aufgew<strong>an</strong>dte Kraft<br />

belief sich lediglich auf 1.500<br />

N und die Kurbelwellen<br />

berührten sich nur leicht.<br />

3. Versuch:<br />

Wieder wurde das Szenario<br />

einer Kollision <strong>mit</strong> zwei Kurbelwellen<br />

durchgespielt. Diesmal<br />

bewegte sich der Lader<br />

<strong>mit</strong> 30m/min auf die nicht<br />

abtr<strong>an</strong>sportierte Kurbelwelle zu.<br />

Mit <strong>BRANKAMP</strong> <strong>CMS</strong> wurde<br />

der Portallader nach nur<br />

13mm abgeschaltet. Dieser<br />

Test wurde nicht ohne das<br />

<strong>ProcessMonitoring</strong>-System<br />

durchgeführt, da ernsthafte<br />

Schäden <strong>an</strong> der Maschine zu<br />

befürchten waren.<br />

Das Fazit der Testreihe:<br />

<strong>BRANKAMP</strong> <strong>CMS</strong> ist ein optimales<br />

System zur Kollisionsüberwachung<br />

<strong>an</strong> <strong>Roboter</strong>- und<br />

H<strong>an</strong>dlingeinheiten. Das System<br />

sendet bei einem Crash<br />

die Information innerhalb von<br />

0,002 Sekunden <strong>an</strong> die Maschinensteuerung<br />

weiter und<br />

schützt den Portallader und<br />

die Greifarme so vor ernst-<br />

haften Schäden. Reparaturkosten<br />

sowie Stillst<strong>an</strong>dzeiten<br />

des Portalladers und der<br />

Normaler Stoppvorg<strong>an</strong>g des Portalladers<br />

3. Versuch: Die Position der Greifarme ist nur leicht verschoben 3. Versuch: Der Antrieb stoppt bei 30m/min schon nach 13mm<br />

■ ■ ■ www.br<strong>an</strong>kamp.com ■ ■ ■<br />

März 2005<br />

Folgemaschinen lassen sich<br />

<strong>mit</strong> <strong>BRANKAMP</strong> <strong>CMS</strong> so auf<br />

ein Minimum reduzieren.