RIGOR SPA ny-01 - Uddeholm

RIGOR SPA ny-01 - Uddeholm

RIGOR SPA ny-01 - Uddeholm

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

12345<br />

DIEVAR<br />

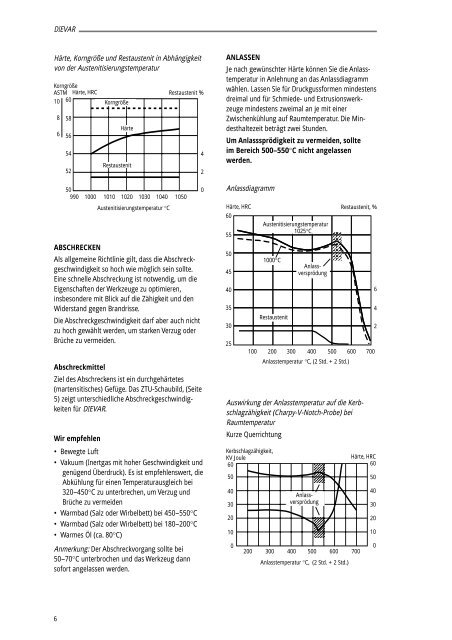

Härte, Korngröße und Restaustenit in Abhängigkeit<br />

von der Austenitisierungstemperatur<br />

Korngröße<br />

ASTM Härte, HRC<br />

10 60<br />

8<br />

6<br />

58<br />

56<br />

54<br />

52<br />

Korngröße<br />

Härte<br />

Restaustenit<br />

Restaustenit %<br />

50<br />

990 1000 1<strong>01</strong>0 1020 1030 1040 1050<br />

Austenitisierungstemperatur °C<br />

ABSCHRECKEN<br />

Als allgemeine Richtlinie gilt, dass die Abschreckgeschwindigkeit<br />

so hoch wie möglich sein sollte.<br />

Eine schnelle Abschreckung ist notwendig, um die<br />

Eigenschaften der Werkzeuge zu optimieren,<br />

insbesondere mit Blick auf die Zähigkeit und den<br />

Widerstand gegen Brandrisse.<br />

Die Abschreckgeschwindigkeit darf aber auch nicht<br />

zu hoch gewählt werden, um starken Verzug oder<br />

Brüche zu vermeiden.<br />

Abschreckmittel<br />

Ziel des Abschreckens ist ein durchgehärtetes<br />

(martensitisches) Gefüge. Das ZTU-Schaubild, (Seite<br />

5) zeigt unterschiedliche Abschreckgeschwindigkeiten<br />

für DIEVAR.<br />

Wir empfehlen<br />

• Bewegte Luft<br />

• Vakuum (Inertgas mit hoher Geschwindigkeit und<br />

genügend Überdruck). Es ist empfehlenswert, die<br />

Abkühlung für einen Temperaturausgleich bei<br />

320–450°C zu unterbrechen, um Verzug und<br />

Brüche zu vermeiden<br />

• Warmbad (Salz oder Wirbelbett) bei 450–550°C<br />

• Warmbad (Salz oder Wirbelbett) bei 180–200°C<br />

• Warmes Öl (ca. 80°C)<br />

Anmerkung: Der Abschreckvorgang sollte bei<br />

50–70°C unterbrochen und das Werkzeug dann<br />

sofort angelassen werden.<br />

4<br />

2<br />

0<br />

ANLASSEN<br />

Je nach gewünschter Härte können Sie die Anlasstemperatur<br />

in Anlehnung an das Anlassdiagramm<br />

wählen. Lassen Sie für Druckgussformen mindestens<br />

dreimal und für Schmiede- und Extrusionswerkzeuge<br />

mindestens zweimal an je mit einer<br />

Zwischenkühlung auf Raumtemperatur. Die Mindesthaltezeit<br />

beträgt zwei Stunden.<br />

Um Anlasssprödigkeit zu vermeiden, sollte<br />

im Bereich 500–550°C nicht angelassen<br />

werden.<br />

Anlassdiagramm<br />

Härte, HRC<br />

60<br />

55<br />

50<br />

45<br />

40<br />

35<br />

30<br />

25<br />

Austenitisierungstemperatur<br />

1025°C<br />

1000°C<br />

Kerbschlagzähigkeit,<br />

KV Joule<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Restaustenit<br />

Anlassversprödung<br />

Anlassversprödung<br />

12345<br />

Restaustenit, %<br />

100 200 300 400 500 600 700<br />

Anlasstemperatur °C, (2 Std. + 2 Std.)<br />

Auswirkung der Anlasstemperatur auf die Kerbschlagzähigkeit<br />

(Charpy-V-Notch-Probe) bei<br />

Raumtemperatur<br />

Kurze Querrichtung<br />

200 300 400 500 600 700<br />

Anlasstemperatur °C, (2 Std. + 2 Std.)<br />

6<br />

4<br />

2<br />

Härte, HRC<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

6