2 SeminarinhalteAnlageA

2 SeminarinhalteAnlageA

2 SeminarinhalteAnlageA

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

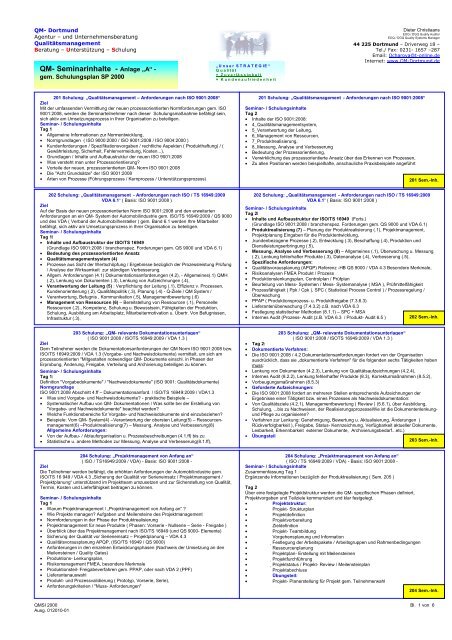

QM- Dortmund<br />

Agentur – und Unternehmensberatung<br />

Qualitätsmanagement<br />

Beratung – Unterstützung – Schulung<br />

QM- Seminarinhalte - Anlage „A“ -<br />

gem. Schulungsplan SP 2000<br />

„ U n s e r S T R A T E G IE “<br />

Q u a li t ä t<br />

+ Z u v e r lä s s ig k e i t<br />

= K u n d e n z u f r i e d e n h e it<br />

Dieter Christiaans<br />

EOQ / DGQ Quality Auditor<br />

EOQ / DGQ Quality Systems Manager<br />

44 225 Dortmund – Driverweg 18 –<br />

Tel./ Fax: 0231- 1657 –287<br />

Email: Ocharova@t-online.de<br />

Internet: www.QM-Dortmund.de<br />

201 Schulung: „Qualitätsmanagement – Anforderungen nach ISO 9001:2008“<br />

Ziel<br />

Mit der umfassenden Vermittlung der neuen prozessorientierten Normforderungen gem. ISO<br />

9001:2008, werden die Seminarteilnehmer nach dieser Schulungsmaßnahme befähigt sein,<br />

sich aktiv am Umsetzungsprozess in Ihrer Organisation zu beteiligen.<br />

Seminar- / Schulungsinhalte<br />

Tag 1<br />

• Allgemeine Informationen zur Normentwicklung,<br />

• Normgrundlagen ( ISO 9000:2000 / ISO 9001:2008 / ISO 9004:2000 )<br />

• Kundenforderungen / Spezifikationsvorgaben / rechtliche Aspekten ( Produkthaftung) / (<br />

Gewährleistung, Sicherheit, Fehlervermeidung, Kosten...),<br />

• Grundlagen / Inhalte und Aufbaustruktur der neuen ISO 9001:2008<br />

• Was versteht man unter Prozessorientierung?<br />

• Vorteile der neuen, prozessorientierten QM- Norm ISO 9001:2008<br />

• Die "Acht Grundsätze" der ISO 9001:2008<br />

• Arten von Prozesse (Führungsprozess / Kernprozess / Unterstützungsprozess)<br />

201 Schulung: „Qualitätsmanagement – Anforderungen nach ISO 9001:2008“<br />

Seminar- / Schulungsinhalte<br />

Tag 2<br />

• Inhalte der ISO 9001:2008:<br />

• 4_Qualitätsmanagementsystem,<br />

• 5_Verantwortung der Leitung,<br />

• 6_Management von Ressourcen,<br />

• 7_Produktrealisierung,<br />

• 8_Messung, Analyse und Verbesserung<br />

• Bedeutung der Prozessorientierung,<br />

• Verwirklichung des prozessorientierte Ansatz über das Erkennen von Prozessen,<br />

• Zu allen Positionen werden beispielhafte, anschauliche Praxisbeispiele angeführt<br />

201 Sem.-Inh.<br />

202 Schulung: „Qualitätsmanagement – Anforderungen nach ISO / TS 16949:2009<br />

VDA 6.1“ ( Basis: ISO 9001:2008 )<br />

Ziel<br />

Auf der Basis der neuen prozessorientierten Norm ISO 9001:2008 und den erweiterten<br />

Anforderungen an ein QM- System der Automobilindustrie gem. ISO/TS 16949:2009 / QS 9000<br />

und des VDA ( Verband der Automobilhersteller ) gem. Band 6.1 werden Ihre Mitarbeiter<br />

befähigt, sich aktiv am Umsetzungsprozess in Ihrer Organisation zu beteiligen.<br />

Seminar- / Schulungsinhalte<br />

Tag 1I<br />

• Inhalte und Aufbaustruktur der ISO/TS 16949<br />

(Grundlage ISO 9001:2008 / branchenspez. Forderungen gem. QS 9000 und VDA 6.1)<br />

• Bedeutung des prozessorientierten Ansatz<br />

• Qualitätsmanagementsystem (4)<br />

• Prozesse aus Sicht der Wertschöpfung / Ergebnisse bezüglich der Prozessleistung Prüfung<br />

/ Analyse der Wirksamkeit zur ständigen Verbesserung.<br />

• Allgem. Anforderungen (4.1) Dokumentationsanforderungen (4.2), - Allgemeines(.1) QMH<br />

(.2), Lenkung von Dokumenten (.3), Lenkung von Aufzeichnungen (.4),<br />

• Verantwortung der Leitung (5) : Verpflichtung der Leitung (.1), Effizienz v. Prozessen,<br />

Kundenorientierung (.2), Qualitätspolitik (.3), Planung (.4) - Q-Ziele / QM System /<br />

• Verantwortung, Befugnis , Kommunikation (.5), Managementbewertung (.6)<br />

• Management von Ressourcen (6) – Bereitstellung von Ressourcen (.1), Personelle<br />

Ressourcen (.2)., Kompetenz, Schulung u. Bewusstsein, Fähigkeiten der Produktion,<br />

Schulung, Ausbildung am Arbeitsplatz, Mitarbeitermotivation u. Übertr. Von Befugnissen,<br />

Infrastruktur (.3),<br />

202 Schulung: „Qualitätsmanagement – Anforderungen nach ISO / TS 16949:2009<br />

VDA 6.1“ ( Basis: ISO 9001:2008 )<br />

Seminar- / Schulungsinhalte<br />

Tag 2I<br />

• Inhalte und Aufbaustruktur der ISO/TS 16949 (Forts.)<br />

(Grundlage ISO 9001:2008 / branchenspez. Forderungen gem. QS 9000 und VDA 6.1)<br />

• Produktrealisierung (7) – Planung der Produktrealisierung (.1), Projektmanagement,<br />

Projektplanung Eingaben für die Produktentwicklung,<br />

• ,kundenbezogene Prozesse (.2), Entwicklung (.3), Beschaffung (.4), Produktion und<br />

Dienstleistungserbringung (.5),<br />

• Messung, Analyse und Verbesserung (8) – Allgemeines (.1), Überwachung u. Messung<br />

(.2), Lenkung fehlerhafter Produkte (.3), Datenanalyse (.4), Verbesserung (.5),<br />

• Spezifische Anforderungen:<br />

• Qualitätsvorausplanung (APQP) Referenz -HB QS 9000 / VDA 4.3 Besondere Merkmale,<br />

• Risikoanalysen FMEA Produkt / Prozess<br />

• Produktionslenkungsplan, Controlplan / Prüfplan<br />

• Beurteilung von Mess- Systemen / Mess- Systemanalyse ( MSA ), Prüfmittelfähigkeit<br />

• Prozessfähigkeit ( Ppk / Cpk ), SPC ( Statistical Process Control ) / Prozessregelung /<br />

Überwachung<br />

• PPAP ( Produktionsprozess- u. Produktfreigabe (7.3.6.3)<br />

• Lieferantenüberwachung (7.4.3.2) z.B. nach VDA 6.3<br />

• Festlegung statistischer Methoden (8.1.1) – SPC + MSA<br />

• Internes Audit (Prozess- Audit (z.B. VDA 6.3 / Produkt- Audit 6.5 ) 202 Sem.-Inh.<br />

203 Schulung: „QM- relevante Dokumentationsunterlagen“<br />

( ISO 9001:2008 / ISOTS 16949:2009 / VDA 1.3 )<br />

Ziel<br />

Dem Teilnehmer werden die Dokumentationsanforderungen der QM Norm ISO 9001:2008 bzw.<br />

ISO/TS 16949:2009 / VDA 1.3 (Vorgabe- und Nachweisdokumente) vermittelt, um sich am<br />

prozessorientierten "Mitgestalten notwendiger QM- Dokumente einschl. in Phasen der<br />

Erprobung, Änderung, Freigabe, Verteilung und Archivierung beteiligen zu können.<br />

Seminar- / Schulungsinhalte<br />

Tag 1:<br />

Definition "Vorgabedokumente" / "Nachweisdokumente" (ISO 9001: Qualitätsdokumente)<br />

Normgrundlage<br />

ISO 9001:2008 Abschnitt 4.ff – Dokumentationsanford. / ISO/TS 16949:2009 / VDA1.3<br />

• Was sind Vorgabe- und Nachweisdokumente? - praktische Beispiele –<br />

• Systematischer Aufbau von QM- Dokumentationen / Was sollte bei der Erstellung von<br />

"Vorgabe- und Nachweisdokumente" beachtet werden?<br />

• Welche Funktionsbereiche für Vorgabe- und Nachweisdokumente sind einzubeziehen?<br />

• Beispiele: Vom QM- System(4) –Verantwortung der obersten Leitung(5) – Ressourcenmanagement(6)<br />

–Produktrealisierung(7) – Messung, Analyse und Verbesserung(8)<br />

Allgemeine Anforderungen:<br />

• Von der Aufbau- / Ablauforganisation u. Prozessbeschreibungen (4.1.ff) bis zu<br />

• Statistische u. andere Methoden zur Messung, Analyse und Verbesserung(8.1.ff),<br />

203 Schulung: „QM- relevante Dokumentationsunterlagen“<br />

( ISO 9001:2008 / ISOTS 16949:2009 / VDA 1.3 )<br />

• Tag 2:<br />

• Dokumentierte Verfahren:<br />

• Die ISO 9001:2008 / 4.2 Dokumentationsanforderungen fordert von der Organisation<br />

ausdrücklich, dass sie „dokumentierte Verfahren" für die folgenden sechs Tätigkeiten haben<br />

muss:<br />

• Lenkung von Dokumenten (4.2.3), Lenkung von Qualitätsaufzeichnungen (4.2.4),<br />

• Internes Audit (8.2.2), Lenkung fehlerhafter Produkte (8.3), Korrekturmaßnahmen (8.5.2),<br />

• Vorbeugungsmaßnahmen (8.5.3)<br />

• Geforderte Aufzeichnungen:<br />

• Die ISO 9001:2008 fordert an mehreren Stellen entsprechende Aufzeichnungen der<br />

Ergebnisse einer Tätigkeit bzw. eines Prozesses als Nachweisdokumentation:<br />

• Von Qualitätsziele (4.2.1), Managementbewertung ( Review ) (5.6.1), über Ausbildung,<br />

Schulung, ...bis zu Nachweisen, der RealisierungsprozesseWie ist die Dokumentenlenkungund<br />

Pflege zu organisieren?<br />

• Verfahren zur Lenkung: Genehmigung, Bewertung u. Aktualisierung, Änderungen (<br />

Rückverfolgbarkeit ), Freigabe, Status- Kennzeichnung, Verfügbarkeit aktueller Dokumente,<br />

Lesbarkeit, Erkennbarkeit externer Dokumente, Archivierungsbedarf...etc.)<br />

• Übungsteil<br />

203 Sem.-Inh.<br />

204 Schulung: „Projektmanagement von Anfang an“<br />

( ISO / TS16949:2009 / VDA) - Basis: ISO 9001:2008 -<br />

Ziel<br />

Die Teilnehmer werden befähigt, die erhöhten Anforderungen der Automobilindustrie gem.<br />

ISO/TS 16 949 / VDA 4.3 „Sicherung der Qualität vor Serieneinsatz / Projektmanagement /<br />

Projektplanung“ unterstützend im Projektteam umzusetzen und zur Sicherstellung von Qualität,<br />

Termin, Kosten und Lieferfähigkeit beitragen zu können.<br />

Seminar- / Schulungsinhalte<br />

Tag 1<br />

• Warum Projektmanagement / „Projektmanagement von Anfang an“ ?<br />

• Wie Projekte managen? Aufgaben und Meilensteine des Projektmanagement<br />

• Normforderungen in der Phase der Produktrealisierung<br />

• Projektmanagement für neue Produkte ( Phasen: Vorserie - Nullserie – Serie - Freigabe )<br />

• Überblick über das Projektmanagement nach ISO/TS 16949 (und QS 9000- Elemente)<br />

• Sicherung der Qualität vor Serieneinsatz – Projektplanung – VDA 4.3<br />

• Qualitätsvorausplanung APQP, (ISO/TS 16949 / QS 9000)<br />

• Anforderungen in den einzelnen Entwicklungsphasen (Nachweis der Umsetzung an den<br />

Meilensteinen / Quality Gates)<br />

• Produktions- Lenkungsplan,<br />

• Risikomanagement FMEA, besondere Merkmale<br />

• Produktionsteil- Freigabeverfahren gem. PPAP, oder nach VDA 2 (PPF)<br />

• Lieferantenauswahl<br />

• Produkt- und Prozessvalidierung ( Prototyp, Vorserie, Serie),<br />

• Anforderungskriterien / "Muss- Anforderungen"<br />

204 Schulung: „Projektmanagement von Anfang an“<br />

( ISO / TS 16949:2009 / VDA) - Basis: ISO 9001:2008 -<br />

Seminar- / Schulungsinhalte<br />

Zusammenfassung Tag 1<br />

Ergänzende Informationen bezüglich der Produktrealisierung ( Sem. 205 )<br />

Tag 2<br />

Über eine festgelegte Projektstruktur werden die QM- spezifischen Phasen definiert,<br />

Projektvorgaben und Teilziele kommuniziert und klar festgelegt.<br />

• Projektstruktur:<br />

• Projekt- Strukturplan<br />

• Projektdefinition<br />

• Projektvorbereitung<br />

• Zieldefinition<br />

• Projekt- Teambildung<br />

• Vorgehensplanung und Information<br />

• Festlegung der Arbeitspakete / Arbeitsgruppen und Rahmenbedingungen<br />

• Ressourcenplanung<br />

• Projektplan- Erstellung mit Meilensteinen<br />

• Projektfurchführung<br />

• Projektstatus / Projekt- Review / Meilensteinplan<br />

• Projektabschluss<br />

• Übungsteil:<br />

• Projekt- Planerstellung für Projekt gem. Teilnehmerwahl<br />

204 Sem.-Inh.<br />

QMSI 2000 Bl. 1 von 6<br />

Ausg. 012010-01

QM- Dortmund<br />

Agentur – und Unternehmensberatung<br />

Qualitätsmanagement<br />

Beratung – Unterstützung – Schulung<br />

QM- Seminarinhalte - Anlage „A“ -<br />

gem. Schulungsplan SP 2000<br />

„ U n s e r S T R A T E G IE “<br />

Q u a li t ä t<br />

+ Z u v e r lä s s ig k e i t<br />

= K u n d e n z u f r i e d e n h e it<br />

Dieter Christiaans<br />

EOQ / DGQ Quality Auditor<br />

EOQ / DGQ Quality Systems Manager<br />

44 225 Dortmund – Driverweg 18 –<br />

Tel./ Fax: 0231- 1657 –287<br />

Email: Ocharova@t-online.de<br />

Internet: www.QM-Dortmund.de<br />

205 Schulung: „Produktrealisierung ISO9001:2008 / ISO/TS 16949 / VDA4“<br />

Qualitätsvorausplanung „APQP“ ISO/TS 16949 / VDA4“<br />

Ziel<br />

Den Schulungsteilnehmern werden im Teil 1 die Anforderungen zur Produktrealisierung gem.<br />

ISO 9001:2008 - von der Prozessplanung bis zu Lenkung von Überwachungs- und Messmitteln,<br />

sowie im Teil 2 die zusätzlichen / branchenspezifischen Anforderungen der Automobilindustrie<br />

gem. ISO/TS 16949:2009 / QS 9000 "Qualitätsvorausplanung APQP / VDA 4ff " Sicherung der<br />

Qualität vor Serieneinsatz" vermittelt und befähigt, sich am Umsetzungsprozess der Produkt-<br />

Realisierungsphase in ihrem Wirkungsbereich effektiv zu beteiligen<br />

Tag1<br />

Seminar- / Schulungsinhalte - gem. ISI 9001:2008 -<br />

• Allgemeine Informationen, mit praktischen Beispielen zur Normforderung ISO 9001:2008<br />

• Prozessplanung / Methoden der Prozesslenkung / Kundenbedürfnisse / Anforderungen<br />

Prozess -Vorgaben -wirksamer Kundenkontakte / Beziehungen zu Interessenpartnern<br />

Prozess zu vereinbarten Versand-, Wartungs- und Kundendienstleistungen ..etc,<br />

7.0 Produktrealisierung<br />

Dieses Element der ISO 9001:2008 deckt nachfolgende sechs Bereiche des<br />

Produktentstehungsprozesses ab:<br />

• Planung u. Inhalte der prozessspezifischen Realisierungsprozesse :<br />

• Qualitätsziele und Anforderungen für das Produkt, Bedarf an Prozessen, Tätigkeiten der<br />

Verifizierung / Validierung, Überwachungstätigkeiten, Prüftätigkeiten, Produktannahme -<br />

kriterien, / erforderliche Aufzeichnungen zum Nachweis fähiger Realisierungsprozesse.<br />

Mit dem Rückbezug zur Prozessorientierung, den 8 Grundsätzen werden nachfolgende<br />

Normelemente ausgiebig erörtert / behandelt :<br />

7.1 Planung der Produktrealisierung ISO 9001:2008 -<br />

7.2 Kundenbezogene Prozesse<br />

7.3 Entwicklung<br />

7.4 Beschaffung<br />

7.5 Produktion und Dienstleistungserbringung<br />

7.6 Lenkung von Überwachungs- und Messmitteln werden nachfolgende Themenbereiche<br />

205 Schulung: „Produktrealisierung ISO9001:2008 / ISO/TS 16949 / VDA“<br />

Qualitätsvorausplanung „APQP“ ISO/TS 16949 / VDA4<br />

Ziel<br />

Den Schulungsteilnehmern werden im Teil 2 die zusätzlichen Anforderungen der<br />

Automobilindustrie gem. ISO/TS 16949 / (QS 9000) / VDA4ff. „Qualitätsvorausplanung“ /<br />

„Sicherung der Qualität vor Serieneinsatz“ zur Produkt- und Prozessentwicklung vermittelt und<br />

befähigt. diese in der Praxis erfolgreich umzusetzen.<br />

Tag2<br />

Seminar-/Schulungsinhalte - ISO/TS 16949 Qualitätsvorausplanung „APQP“ VDA4“<br />

Auf der Basis 7.0 Produktrealisierung gem. ISI 9001:2008 – ( siehe Tag1) werden die<br />

Zusatzforderungen der Automobilindustrie je Kapitel behandelt.<br />

• Zusatzforderungen zu 7.1 "Planung der Produktrealisierung" :<br />

• Zusatzforderungen zu 7.2 "Kundenbezogene Prozesse" :<br />

• Erfüllung der Kundenanforderungen ( Festlegung, Dokumentation und Lenkung ...etc.<br />

• Zusatzforderungen zu 7.3 "Entwicklung" :<br />

• methodische Vorgehensweise zur Entwicklungsplanung und geforderte Ergebnisse ...etc.<br />

Fehlervermeidung statt Fehlerentdeckung / Entwicklungsprozess und Phasenmodell<br />

( Konzeptphase, Vorentwicklung, Vorserie, Serie nach APQP),<br />

• Ergebnisse der Produktentwicklung,<br />

• Eingaben für die Produktionsprozessentwicklung,<br />

• Ergebnisse der Produktionsprozessentwicklung müssen enthalten: Spezifikation u. ..etc.<br />

• Überwachung ( Messgrößen z.B.: Qualitätsrisiken, Kosten, kritische Pfade...etc),<br />

• Entwicklungsvalidierung und Lenkung von Entwicklungsänderungen:<br />

• Ein vom Kunden anerkanntes Verfahren zur Produktionsprozess- und Produktteilfreigabe ist<br />

anzuwenden. - z.B.: QS 9000 "PPAP" oder gem. VDA "PPF".<br />

• Zusatzforderungen zu 7.4 "Beschaffung" :<br />

• Zusatzforderungen zu 7.5 "Produktion und Dienstleistungserbringung" :<br />

• Zusatzforderungen zu 7.6 "Lenkung von Überwachungs- und Messmitteln:<br />

• Mess- System- Analyse (MSA) / Aufzeichn. zur Prüfmittelüberwachung: 205 Sem.-Inh.<br />

206 „Risikoanalyse in der Entwicklungsphase FMEA- Produkt“<br />

*Basis ISO 9001: 2008 Produktrealisierung *ISO/TS 16 949:2002 / *VDA 6.1 / *VDA 4.2 (FMEA)<br />

Zusatzforderungen der Automobilhersteller nach<br />

Ziel:<br />

Den Schulungsteilnehmern werden die Grundlagen der Risikoanalyse in der Entwicklungsphase<br />

mit Hilfe der "FMEA Produkt" (Fehlermöglichkeit- und Einflussanalyse) so vermittelt, um<br />

sich in der FMEA-Teamarbeit effektiv zur präventiven Qualitätssicherung einbringen zu können.<br />

Risiken sollen früh genug erkannt u.Fehler durch geeignete Maßnahmen vermieden werden.<br />

Schulungsinhalte / Themenbereiche:<br />

1. Tag<br />

• kurzer historischer Rückblick / Entstehungsgeschichte der FMEA<br />

• FMEA- Definition / FMEA- Arten und Anwendungsbereiche / FMEA als Wissensdatenbank<br />

• Normforderungen im Entwicklungsstadium / Produktentstehungsprozess /<br />

Produktrealisierung ( ISO 9001, TS 16949, VDA ), Produkthaftung<br />

• FMEA- Bezug zu anderen Methoden und Forderungen APQP, PPAP, SPC, 8D, KVP,...<br />

• Charakterisierung u. Einordnung der Produkt- u. Prozess- FMEA in den Projektablauf<br />

• Organisatorische Voraussetzungen zur FMEA- Bearbeitung<br />

• ( Ausgangssituation, Pflichtenheft / Grundlagen, Vorgaben, Teamzusammenstellung,<br />

Zeitplan, Durchführung, Überwachung, Neubewertung<br />

• Das FMEA- Formblatt (VDA `96) / Struktur<br />

• ( Risikoanalyse – Risikobewertung - Risikominimierung, Bewertungskriterien (BAE- Tabelle))<br />

• Fünf bzw. 6 Schritte zur Erstellung der System- FMEA Produkt<br />

• FMEA Fallbeispiel - Muster Beispiel Nr.1 -<br />

• System / Systemelemente (SE) / Systemstruktur / Funktionen und Fehlfunktionen /<br />

• Einflussfaktoren in der Entwicklungs- / Konstruktionsphase ( z.B.: Herstellverfahren, zu<br />

erwartende Prozessstabilität, Materialverhalten, Umgebungseinflüsse...etc. )<br />

• Überlappungen "System- FMEA Produkt zu FMEA Prozess;<br />

• Forts. Siehe Seite 2<br />

206 „Risikoanalyse in der Entwicklungsphase FMEA- Produkt“<br />

*Basis ISO 9001: 2008 Produktrealisierung *ISO/TS 16 949:2002 / *VDA 6.1 / *VDA 4.2 (FMEA)<br />

Zusatzforderungen der Automobilhersteller nach<br />

Schulungsinhalte / Themenbereiche:<br />

2. Tag<br />

• Einflussfaktoren in der Entwicklungs- / Konstruktionsphase ( z.B.: Herstellverfahren, zu<br />

erwartende Prozessstabilität, Materialverhalten, Umgebungseinflüsse...etc. )<br />

• Überlappungen "System- FMEA Produkt zu FMEA Prozess;<br />

• Mögliche Fehler der betrachteten Systemeinheit ( SE ), Fehlerfolgen ( Kunde / intern<br />

), Fehlerursachen,<br />

• Welche Vermeidungsarten und Entdeckungsmaßnahmen in der Entwicklungs- /<br />

Konstruktionsphase?<br />

• Beispiele von Vermeidungsmaßnahmen ( Wahrscheinlichkeit des Auftretens (A)<br />

• Beispiele von Entdeckungsmaßnahmen ( Wahrscheinlichkeit der Entdeckung (E)<br />

• Zwei Arten von Entdeckungsmaßnahmen ( entwicklungsbegleitend / im Betrieb Feld ),<br />

• Maßnahmen nach fertiggestellter FMEA:<br />

• Abstimmung einzuleitender Maßnahmen ( Kosten, Termine, Zuständigkeit ), z.B. Test- und<br />

Versuchsdurchführungen, Materialänderungen...,<br />

• Maßnahmeplan - Überwachung / Rückmeldungen / Zuständigkeit, Maßnahmeverfolgung,<br />

• Neubewertung<br />

• Risiko- Prioritätszahl neu bewerten auf Basis der durchgeführten Maßnahmen - zutreffende<br />

Einschätzung ? - ...etc.<br />

• FMEA Fallbeispiel - Muster Beispiel Nr.2 -<br />

FMEA- Gruppenarbeit, - Arbeitsbeispiele für System- FMEA Produkt ( VDA Formblatt `96)<br />

FMEA- Produkt je Gruppe gem. Mustervorlage Präsentationsbeispiel Nr.2<br />

FMEA- Präsentation - Gruppenleitung / Gruppenbeteiligte -<br />

206 Sem.-Inh.<br />

207 Schulung: Risikoanalyse in der Produktionsprozessphase „System- FMEA Prozess“<br />

ISO 9001:2008 / ISO TS 16949 / VDA 6.1 (Zusatzforderungen der Automobilindustrie)<br />

Ziel<br />

Den Schulungsteilnehmern werden die Grundlagen der Risikoanalyse im Produktionsplanungsu.<br />

Produktionsprozess mit Hilfe der "FMEA Prozess" (Fehlermöglichkeit- und Einflussanalyse)<br />

so vermittelt, um sich in der FMEA- Teamarbeit effektiv zur präventiven Qualitätssicherung<br />

einbringen zu können. Risiken sollen früh genug erkannt u. Fehler durch geeignete<br />

Maßnahmen vermieden werden.<br />

Seminar- / Schulungsinhalte<br />

1. Tag<br />

• kurzer historischer Rückblick / Entstehungsgeschichte der FMEA<br />

• FMEA- Definition / FMEA- Arten und Anwendungsbereiche / FMEA als Wissensdatenbank<br />

• Normforderungen im Entwicklungsstadium / Produktentstehungsprozess /<br />

Produktrealisierung ( ISO 9001, TS 16949, VDA ), Produkthaftung<br />

• FMEA- Bezug zu anderen Methoden und Forderungen APQP, PPAP, SPC, 8D, KVP,...<br />

• Charakterisierung u. Einordnung der Produkt- u. Prozess- FMEA in den Projektablauf<br />

• Organisatorische Voraussetzungen zur FMEA- Bearbeitung (Ausgangssituation,<br />

Spezifikation, Produktionsplan, Controlplan, Prüfplan, sonst. Grundlagen / Vorgaben ,..etc<br />

• Das FMEA- Formblatt (VDA `96) / Struktur ( Risikoanalyse – Risikobewertung -<br />

Risikominimierung, und Bewertungskriterien (BAE- Tabelle))<br />

• Fünf bzw. 6 Schritte zur Erstellung der System- FMEA Prozess<br />

• FMEA Fallbeispiel - Muster Beispiel Nr.1 -<br />

• Gesamt- Prozess, Systemelemente (SE), Systemstruktur Systembeschreibung<br />

• Funktionen und Fehlfunktionen<br />

• Berücksichtigung von Einflussfaktoren ( z.B.: Herstellverfahren, zu erwartende<br />

Prozessstabilität, Materialverhalten, Personalqualifikation, Umgebungseinflüsse...etc. ),<br />

• Einflussfaktoren auf Prozesse und Produkte ( 5 M´s) -<br />

207 Schulung: Risikoanalyse in der Produktionsprozessphase „System- FMEA Prozess“<br />

ISO 9001:2008 / ISO TS 16949 / VDA 6.1 (Zusatzforderungen der Automobilindustrie)<br />

Forts.<br />

Seminar- / Schulungsinhalte<br />

2. Tag<br />

• Zusammenfassung Tag 1 und Fortsetzung<br />

• Fehler- und Fehlerursachenanalyse / Überlappungen "System- FMEA Produkt / Prozess“;<br />

Fehlfunktionen und Fehlfunktionsstruktur,<br />

• Mögliche Fehler in der betrachteten Prozesseinheit / Systemelement ( SE ),<br />

• Fehlerfolgen ( Kunde / intern ), Fehlerursachen, (Ursache-Wirkungs-Diagramms Ishikawa ),<br />

• Vermeidungsarten- / Maßnahmen und Entdeckungsmaßnahmen im Produktionsplanungsund<br />

Produktionsprozess?<br />

• Beispiele von Vermeidungsmaßnahmen ( Wahrscheinlichkeit des Auftretens (A)<br />

• Beispiele von Entdeckungsmaßnahmen ( Wahrscheinlichkeit der Entdeckung (E)<br />

• Maßnahmen nach fertiggestellter FMEA:<br />

• Abstimmung einzuleitender Maßnahmen ( Kosten, Termine, Zuständigkeit ), z.B.<br />

Parameteränderungen, Prüfvorgaben, ...etc.<br />

• Maßnahmeplan - Überwachung / Rückmeldungen / Zuständigkeit, Maßnahmeverfolgung,<br />

• Neubewertung<br />

• Risiko- Prioritätszahl neu bewerten auf Basis der durchgeführten Maßnahmen - zutreffende<br />

Einschätzung ? - ...etc.<br />

• FMEA Fallbeispiel - Muster Beispiel Nr.2 -<br />

• FMEA- Gruppenarbeit, - Arbeitsbeispiele für System- FMEA Prozess ( VDA Formblatt `96)<br />

• FMEA- Prozess je Gruppe festlegen und ausarbeiten gem. Mustervorlage<br />

Präsentationsbeispiel Nr.2<br />

• FMEA- Präsentation - Gruppenleitung / Gruppenbeteiligte -<br />

207 Sem.-Inh.<br />

QMSI 2000 Bl. 2 von 6<br />

Ausg. 012010-01

QM- Dortmund<br />

Agentur – und Unternehmensberatung<br />

Qualitätsmanagement<br />

Beratung – Unterstützung – Schulung<br />

QM- Seminarinhalte - Anlage „A“ -<br />

gem. Schulungsplan SP 2000<br />

„ U n s e r S T R A T E G IE “<br />

Q u a li t ä t<br />

+ Z u v e r lä s s ig k e i t<br />

= K u n d e n z u f r i e d e n h e it<br />

Dieter Christiaans<br />

EOQ / DGQ Quality Auditor<br />

EOQ / DGQ Quality Systems Manager<br />

44 225 Dortmund – Driverweg 18 –<br />

Tel./ Fax: 0231- 1657 –287<br />

Email: Ocharova@t-online.de<br />

Internet: www.QM-Dortmund.de<br />

208 Schulung: „Grundlagen Statistik und Regelkartentechnik“<br />

- Basis zur Anwendung von SPC- und Regelkartentechnik -<br />

ISO 9001:2008 / ISO TS 16949 (QS 9000) / VDA (Zusatzforderungen der Automobilindustrie)<br />

Ziel<br />

Den Schulungsteilnehmern werden die Grundlagen der Statistik und Anwendungsbereiche für<br />

die Qualitäts- Regelkarten (QRK`s) – Technik vermittelt, die sie zur Überwachung und<br />

Regelung der Prozesse mit Hilfe der Statistischen Prozessregelung „SPC“ befähigen.<br />

Seminar- / Schulungsinhalte – Statistik – Teil 1<br />

Tag 1<br />

Allgemeine Hinweise zum Thema<br />

• Historie und Hintergründe in der Anwendung der Statistik / Anwendungsbereiche der<br />

Statistik,, Grundlage: Zahlen, Daten, Fakten ( ZDF ),<br />

• Merkmale / Merkmalsarten / Merkmalsklassen / Klassengrenzen<br />

• Datenerfassung und Darstellungsarten (Urwerttabelle, Strichliste, Kreuzliste,<br />

Balkendiagramm..)<br />

• Datenaufbereitung / Interpretation / Art der Darstellung (Häufigkeitsverteilungen )<br />

• weiter Darstellungsarten: Histogramm, Grafiken, Kurven, Kreisdiagramm...etc.<br />

• Erkenntnisse aus der Datenerfassung und Darstellung? (Übersicht / Fehler der Erfassung )<br />

• Verteilungsformen - Wie verteilen sich die erfassten Werte ? – Begriffsdef. zur Verteilung -<br />

• Zusammenhänge von Grundgesamtheit und Stichprobe / Stichprobenumfang "n"<br />

• Kennwerte der Stichprobe ( arithmet. Mittelwert Xquer, Median "XSchlange",Spannweite<br />

"R", Standardabweichung "s"<br />

• Übungsbeispiel 1 ( zu Kennwerten ),<br />

• Normalverteilung, Glockenkurve - Gaußsche Verteilung-,<br />

• Normalverteilung – Charakteristik / Kennwerte (Form, Lage, Streuung) -<br />

• Kennwerte der Grundgesamtheit (GG) - Mittelwert µ (my), Standardabweichung σ (Sigma) -,<br />

• Streuungen, warum und welcher Art?<br />

• Einflussarten: Zufalls- und systematische Einflüsse / Prozess- Einflussgrößen ( 5 M`s) -<br />

• Grundlagen für die Statistische Prozessregelung "SPC" - siehe u.a. Kurs 209 –<br />

• Übungsbeispiel 2 ( zu Kennwerten der GG ),<br />

• Gruppenarbeit - Arbeitsbeispiele -<br />

209 Schulung: „Grundlagen Prozessfähigkeit (Cpk) und Statistische Prozessregelung /<br />

Prozessüberwachung SPC“<br />

- Basis zur Anwendung von SPC- und Regelkartentechnik -<br />

ISO 9001:2008 / ISO TS 16949 (QS 9000) / VDA (Zusatzforderungen der Automobilindustrie)<br />

Ziel<br />

Den Schulungsteilnehmern werden die Grundlagen von Prozessfähigkeitsuntersuchungen mit<br />

dem Nachweis der Prozessfähigkeit (Cpk) vermittelt, um diese erworbenen Kenntnisse für die<br />

Statistische Prozessregelung- und überwachung in der Praxis umsetzen zu können.<br />

Seminar- / Schulungsinhalte<br />

1.0) theoretische Grundlagen zur SPC- Anwendung – Teil 1-<br />

Tag 1<br />

1.0 ) Kurzer Rückblick in statistische Grundlagen ( Sem. 208 ):<br />

• Verteilungsformen / Normalverteilung - Basis für SPC-<br />

• Art der Datenerfassung / Häufigkeitsverteilung / Spannweite / Streuung / Mittelwert...etc.<br />

• Welche Datenerfassungsmethode gibt welche Informationen, welche nicht?:<br />

• Urwertkarte ( x- Karte ) / Mediankarte (x ~ -Karte) Mittelwertkarte ( xquer -Karte) /<br />

Spannweitenkarte (R-Karte), Standardabweichungskarte (s-Karte),<br />

• Qualitätsregelkarten und Fehlersammelkarten zur Steuerung der Prozesse<br />

• Schwerpunkt bilden die in der Praxis vorrangig eingesetzten 2- spurigen Regelkarten:<br />

• zweispurige Mittelwert- / Spannweitenkarte ( xquer -R-Karte) / Musterbeispiel + Übungsteil<br />

• zweispurige Mittelwert- / Standardabweichungskarte ( xquer -s-Karte)<br />

• Prozess- Streuung<br />

• Streuung und Verteilungsmodelle / Normalverteilung<br />

• Veränderung von Parametern ( Streuung / Lage )<br />

• Prozesseinflüsse, Streuungen u. Ursachen (Systematische / zufällige Prozesseinflüsse),<br />

• 5M`s und mehr,<br />

2.0 ) Statistische Prozess- Regelung „SPC“<br />

• Was ist unter „SPC“ zu verstehen? / Ziele von SPC?<br />

• Normforderung ISO 9001:2008 / bzw. ISO/TS 16949 :2009 / VDA<br />

• SPC- Bedeutung, SPC als Strategie zur Prozessüberwachung und Kostenreduzierung,<br />

• Kundenanforderungen / Merkmalsanforderungen, „SPC- Merkmale / wichtige Merkmale“<br />

• Merkmalsarten / SPC- fähig ? welche Merkmale?<br />

• Welche Voraussetzungen für die Anwendung von SPC?,<br />

• Die 4 SPC- Schritte zum Ziel<br />

• Zusammenfassung / Übungsteil<br />

208 Schulung: „Grundlagen Statistik und Regelkartentechnik“<br />

- Basis zur Anwendung von SPC- und Regelkartentechnik -<br />

ISO 9001:2008 / ISO TS 16949 (QS 9000) / VDA (Zusatzforderungen der Automobilindustrie)<br />

Seminar / Schulungsinhalte – Regelkartentechnik - Teil 2<br />

Tag 2 - Die gängigsten Arten und Anwendungsgebiete von Regelkarten -<br />

1) Qualitätsregelkarten für attributive Merkmale: ( Erläuterungen u. Kurzhinweise )<br />

• np- Karte ( Anzahl fehlerhafter Einheiten aus einer Stichprobenentnahme*,<br />

• p- Karte ( Anteil fehlerhafter Einheiten aus einer Stichprobenentnahme*,<br />

• c- Karte ( Anzahl Fehler aus einer Stichprobenentnahme*,<br />

• u- Karte ( Fehler pro Einheit aus einer Stichprobenentnahme*,<br />

(* mit Rückschluss auf die Grundgesamtheit )<br />

2) Qualitätsregelkarten für variable Merkmale ( Schwerpunktthema )<br />

• die gängigsten Qualitätsregelkarten für Messwerte zur Überwachung der Prozesslage und<br />

Prozessstreuung :<br />

• Urwertkarte ( x- Karte) / Mediankarte (x ~ -Karte) / Mittelwertkarte ( xquer -Karte) /<br />

Spannweitenkarte (R-Karte) / Standardabweichungskarte (s-Karte) / zweispurige Mittelwert- /<br />

Spannweitenkarte ( xquer -R-Karte) / zweispurige Mittelwert- / Standardabweichungskarte (<br />

xquer -s-Karte)<br />

• Musterbeispiele + Übungsteile<br />

3) Prozessveränderungen<br />

• Streuung u.Normalverteilung - Veränderungen von Parametern ( Streuung / Lage )<br />

• Berechnung von Warn- und Eingriffsgrenzen für die Regelkarte (Vorlaufuntersuchungen )<br />

• Prozessverhalten ( z.B.: Run, Trend, Middle Third, ...etc. ) aus der QRK erkennen,<br />

• Interpretation und Analyse von Prozessergebnissen, Prozesseingriff und Dokumentation,<br />

• Ursachen systematischer Abweichungen aus der QRK erkennen ,<br />

• Beurteilung der Prozessfähigkeit aus der Datenanalyse, Prozessfähigkeitskennwerte Cp /<br />

Cpk ( siehe u.a. Kurs 211 ),<br />

4) Gruppenarbeit: Prozessdatenerfassung - Kennwerte, Auswertung, Beurteilung -<br />

• praxisorientierte Gruppenarbeit - Ausarbeitung von fiktiven Prozessaufzeichnungen,<br />

• Berechnung von Stichprobenkennwerten ( Mittelwert, Standardabweichung, ...etc.)<br />

• Auswahl einer geeigneten Regel- / Überwachungskarte, Eintrag der Prozesswerte<br />

• Beurteilung der Prozessdaten, Eingriff in den Prozess nötig ?<br />

208 Sem.-Inh.<br />

• Prozess fähig ?<br />

209 Schulung: „Grundlagen Prozessfähigkeit (Cpk) und Statistische Prozessregelung /<br />

Prozessüberwachung SPC“<br />

- Basis zur Anwendung von SPC- und Regelkartentechnik -<br />

ISO 9001:2008 / ISO TS 16949 (QS 9000) / VDA (Zusatzforderungen der Automobilindustrie)<br />

Tag 2<br />

Seminar- / Schulungsinhalte<br />

3.0 ) Ermittlung der Maschinen- u. Prozessfähigkeit - Anwendung von SPC – Teil 2 -<br />

3.1 Berechnung der Maschinen- u. Prozessfähigkeit<br />

• Ziel und Bedeutung von Maschinen- und Prozessfähigkeitnachweisen,<br />

• Kennwerte der Maschinen- und Prozessfähigkeit ( Cm / Cmk / Cp / Cpk ),<br />

• Prozess- Regelung Vorlaufuntersuchungen warum? / wann? / wie? / in welchem Umfang?<br />

• Ermittlung / Bedeutung von Eingriffs- und Warngrenzen,<br />

• Arten charakteristischer Prozessverläufe ( z.B.: Run, Trend, Middle Third....etc. ),<br />

• Interpretation / Ursachen systematischer Abweichungen / Analyse von Prozessergebnissen,<br />

• Vorläufige Prozessfähigkeit Ppk in der Vorserie mit Parameterfestlegung<br />

• Kurzzeitfähigkeit / Maschinenfähigkeit Cm / Cmk<br />

• Langzeitfähigkeit / Prozessfähigkeit Cp / Cpk<br />

• Berechnung Maschinen- u. Prozessfähigkeit (Cm / Cpk, Cp und Cpk ) – Basis für SPC –<br />

• Beispiel 1 ( zu Kennwerten ( Cm / Cmk / Cp / Cpk )),<br />

• Übungsbeispiel 1 ( Cm / Cmk ), Übungsbeispiel 2 ( Cp / Cpk ),<br />

3.2 Anwendung von SPC<br />

• Überwachung der Prozessfähigkeit in der Serie Cpk mit Verminderung der Streuung/ Kosten<br />

• Regelkarteneinsatz welcher Art? ( s.208„Grundlagen Statistik und Regelkartentechnik“)<br />

• Prozessverhalten aus der QRK erkennen / rechtzeitig, geeignete Maßnahmen ergreifen,<br />

• Charakteristik von Prozessverläufen ( Regeln ),<br />

• welche SPC -Auswirkungen bei Nicht- Prozessfähigkeit?<br />

• Methoden der Prozessbeurteilung ( ! mit fähigen Messmitteln (MSA) – siehe Sem. 210 - )<br />

3.3) Prozessveränderungen ( am Beispiel einer Normalverteilung verdeutlicht )<br />

4.0) Gruppenarbeit: Prozessdatenerfassung - Kennwerte, Auswertung, Beurteilung -<br />

• praxisorientierte Gruppenarbeit - Ausarbeitung von fiktiven Prozessaufzeichnungen,<br />

• Berechnung von Stichprobenkennwerten ( Mittelwert, Standardabweichung, Eingriffsgrenzen<br />

OEG / UEG ...),<br />

• Auswahl geeigneten Regel- / Überwachungskarte, Eintrag zeitbezogener Prozesswerte,<br />

• Beurteilung der Prozessdaten, Eingriff in den Prozess nötig ? Prozess fähig ?<br />

• Zusammenfassung / Resümee 209 Sem.-Inh.<br />

QMSI 2000 Bl. 3 von 6<br />

Ausg. 012010-01

QM- Dortmund<br />

Agentur – und Unternehmensberatung<br />

Qualitätsmanagement<br />

Beratung – Unterstützung – Schulung<br />

QM- Seminarinhalte - Anlage „A“ -<br />

gem. Schulungsplan SP 2000<br />

„ U n s e r S T R A T E G IE “<br />

Q u a li t ä t<br />

+ Z u v e r lä s s ig k e i t<br />

= K u n d e n z u f r i e d e n h e it<br />

Dieter Christiaans<br />

EOQ / DGQ Quality Auditor<br />

EOQ / DGQ Quality Systems Manager<br />

44 225 Dortmund – Driverweg 18 –<br />

Tel./ Fax: 0231- 1657 –287<br />

Email: Ocharova@t-online.de<br />

Internet: www.QM-Dortmund.de<br />

210 Mess- System- Analyse (MSA)<br />

ISO 9001:2008 Produktrealisierung: Messung, Analyse, Verbesserungen<br />

ISO/TS 16949:2009 (MSA) / VDA 5 (Prüfprozesseignung)<br />

Ziel<br />

Ziel dieser Schulungsmaßnahme ist es den Schulungsteilnehmern die unterschiedlichen<br />

Methoden / Verfahren zur Bestimmung der Messsystemgenauigkeit, sowie den Einflussfaktoren<br />

auf die Messergebnisse zu vermitteln und sie zu befähigen, Messsystemanalysen planen,<br />

durchführen und beurteilen, sowie den Einsatz geeigneter Messeinrichtungen- / Geräte<br />

vornehmen zu können.<br />

Seminar- / Schulungsinhalte<br />

Tag 1 :<br />

1.0) Mess- System- Anlays (MSA) - Teil 1 -<br />

• Allgemeines<br />

• Struktur der Prüfmittel ( Eichnormale, Hilfsmittel, Messmittel, Lehren),<br />

• Eichen, Kalibrieren, Justieren<br />

• Wozu eine Mess-System-Analyse? - allgemeine Zusammenhänge –<br />

• Messsystemanalyse und Fähigkeitsnachweis nur für Produktmerkmale?<br />

• Zusammenhang Produkt- und Prozessmerkmale, Prozessparameter, Einrichtvorgänge ..etc.<br />

• Merkmale eines Mess-Systems,<br />

• Normforderungen und Vergleich zwischen ISO 9001:2008 / ISO/TS 16949:2009 / VDA 5<br />

• Ermittlung von Unsicherheiten beim Messen, Verwendbarkeit von Prüfmitteln, Nachweis der<br />

Eignung von Prüfprozessen, Berücksichtigung von Messunsicherheiten<br />

• Mögliche Fehler bei Messungen / Einflussgrößen,<br />

• Wirken auf die Präzision: z.B. Ablesefehler, Abnutzung der Meßflächen, Temperatur, ....etc.<br />

• Wirken auf die Messmittelfähigkeit: z.B. Änderung der Meß- und Aufspannkraft, Umwelt..etc.<br />

• Streuung / Zusammenhänge: beobachtete u. tatsächliche Prozessstreuung, Messfehler,<br />

• Einflussgrößen auf Messfehler: Streuung des Messmittels, Streuung durch den Bediener,<br />

• Begriffe: Präzision, Wiederhol- u. Reproduzierbarkeit, Linearität, Stabilität, Genauigkeit,<br />

• Systematischer Fehler, wahrer Messwert,<br />

• Verfahrensarten / Ausgangsvoraussetzungen:<br />

• Verfahren 1 - zur Bestimmung der Genauigkeit und der Wiederholpräzision, Ermittlung der<br />

Fähigkeitsindizes - (Beurteilung von Herstellerangaben/ gerätebedingte Streuverhalten,<br />

Fähigkeitskoeffizienten Cg / Cgk ),<br />

• Berechnungsformeln für Cg und Cgk,( Tabelle A, B),<br />

• Fragen / Klärungen<br />

210 Mess- System- Analyse (MSA)<br />

ISO 9001:2008 Produktrealisierung: Messung, Analyse, Verbesserungen<br />

ISO/TS 16949:2009 (MSA) / VDA 5 (Prüfprozesseignung)<br />

Seminar- / Schulungsinhalte<br />

Tag 2 :<br />

Mess- System- Analyse - Teil 2 -<br />

• Zusammenfassung Tag 1<br />

• Verfahren 2 - Wiederhol- und Vergleichspräzision - Gesamtstreuung und Einflüsse,<br />

Streuungsmaß, Spannweite ( R&R- Methode), Eignungsprüfung einer neuen oder bereits<br />

vorhandenen Messeinrichtung,<br />

• Entscheidungskriterien ( geeignet, Verbesserung erforderlich, nicht akzeptabel ),<br />

• Berechnungsgrundlagen für Kennwerte: Obere Eingriffsgrenze, Wiederholpräzision,<br />

• Vergleichspräzision ( Tabelle 1, 2),<br />

• Verfahren 3 ( Sonderfall des 2. Verfahrens ), - ohne Bedienereinfluss- z.B. automat.<br />

Handling,<br />

• Vergleich der Verfahren ( Beispiele: GM, FORD, Boch ) Analysemittel / Analyseverfahren /<br />

Maß für die Streuung erfasster Werte mittels Spannweite "R&R- Methode",<br />

• Stabilitätsüberwachung ( prozessbegleitende Beurteilung ),<br />

• Ablaufgestaltung / Vorbereitung und Durchführung einer Messfähigkeitsanalyse,<br />

• Beispiele und Voraussetzungen zu Verfahren 1 - 3,<br />

• Berechnungsvordrucke und Tabellen,<br />

• Beispiel und Berechnung zu: Genauigkeit, Wiederholpräzision, Vergleichspräzision,<br />

Stabilität, Linearität,<br />

• Fähigkeitskoeffizienten ( Cg / Cgk ),<br />

• Beurteilung des Mess- Systems ( Genauigkeit, Wiederholbarkeit, Reproduzierbarkeit,<br />

Stabilität ),<br />

• Gruppenarbeit Berechnung / Ermittlung der Genauigkeit, Wiederholpräzision,<br />

Vergleichspräzision, Stabilität, Linearität, Fähigkeitskoeffizienten ( Cg / Cgk),<br />

• Entscheidung und Begründung,<br />

• Zusammenfassung / Resümee<br />

210 Sem.-Inh.<br />

211 Beschaffungsphase - Lieferanten<br />

gem. ISO 9001:2008 oder ISO/TS 16949:2009 / VDA<br />

Ziel<br />

Erfüllung der Normforderungen, Abläufe und Vorgänge, Wege einer gezielten Lieferantenauswahl,<br />

Lieferantenbewertung und -Überwachung in der Beschaffungsphase näher zu bringen,<br />

um sicherzustellen, dass nur Lieferanten als Partner eingesetzt werden, die über eine<br />

ausreichende Qualitätsfähigkeit verfügen, damit beanstandungsfreie Lieferungen<br />

Termingerecht mit hoher Liefertreue erfolgen können.<br />

Seminar- / Schulungsinhalte<br />

Tag 1 :<br />

• Allgemeine Infos zu QM- Anforderungen,<br />

• ISO 9001:2008 Kap. 7.4 Beschaffung ( Beschaffungsprozess, Beschaffungsangaben,<br />

Verifizierung von beschafften Produkten,<br />

• ISO / TS 16949:2009 (QS9000 PPAP),<br />

• VDA 2 Sicherung der Qualität von Lieferungen und PPF ( Lieferantenauswahl,<br />

Qualitätssicherungsvereinbarungen, Produktionsprozess- und Produktfreigabe (PPF),<br />

Qualitätsleistung in der Serie,<br />

• Anfrage und Angebotsstadium ( Preis, Termin, Qualität ), Pflichtenheft, Spezifikation,<br />

Herstellbarkeitsbewertung..etc.,<br />

• Lieferantenauswahl ( techn.Anforderungen, Maschinen- u. Anlagenpark, Messtechnik,<br />

Personalqualifikation, QM- Stand...etc.,<br />

• Selbstauskunft / Vorstufe zur Einschätzung der Lieferantenfähigkeit,<br />

• Beurteilung der Lieferanten- Qualitätsfähigkeit - Audit vor Ort –<br />

• Aufnahme zugelassener Lieferanten, - vorläufige Freigabe –<br />

• Qualitätsvereinbarungen,( Prüfvorschriften, wichtige Merkmale, Messmethode,<br />

Prüffrequenz, Fähigkeitsnachweise, Prozessregelung / Überwachung, Dokumentation...etc.),<br />

Controlplan, Kennzeichnung, Rückverfolgbarkeit, Verhalten bei Abweichungen, Rückruf,<br />

Informationspflicht, Lagerung, Verpackung, Transport, sonstige Nachweise und<br />

Vereinbarungen,...etc.,<br />

• allgem. Beschaffungsangaben, Spezifikationsvorgaben, Grundlage Qualitätsvereinbarung<br />

,...etc.<br />

• Sonstiges / Fragen / Antworten<br />

Seminar- / Schulungsinhalte<br />

211 Beschaffungsphase - Lieferanten<br />

gem. ISO 9001:2008 oder ISO/TS 16949:2009 / VDA<br />

Tag 2 :<br />

• Zusammenfassung Tag 1<br />

• Qualitätsvorausplanungsaktivitäten gem. ISO/TS 16949:2009 (APQP), Controlplan,<br />

Prozess- FMEA, Fähigkeitsnachweise ( Material, Prüfmittel, Prozess, Verfahren, Anlagen,<br />

Maschinen...etc.),<br />

• Erste Lieferungen / Dokumentation / Nachweise / Erstbemusterungsphase,<br />

• Produktionsprozess- und Produktfreigabe ( PPAP / PPF),<br />

• Freigabe, bedingte Freigabe, keine Freigabe, was nun?<br />

• Qualitätsleistung in der Serie,<br />

• Lieferantenbewertung - Lieferqualität - ( Bewertung eingehender Lieferungen ),<br />

• Planung und Durchführung von Lieferanten- Audits, ( System, Prozess, Verfahren,<br />

Produkt...) ,<br />

• Warenlieferung: Lieferungen und Bewertung / Wareneingangsprüfung<br />

/ Lieferantenbewertung,<br />

• Informationsmanagement; wer ist wann von wem in welchem Umfang wie zu informieren ?<br />

• Reklamationsmanagement; Ablaufverfahren ,<br />

• Zusammenfassung / Resümee<br />

211 Sem.-Inh.<br />

QMSI 2000 Bl. 4 von 6<br />

Ausg. 012010-01

QM- Dortmund<br />

Agentur – und Unternehmensberatung<br />

Qualitätsmanagement<br />

Beratung – Unterstützung – Schulung<br />

QM- Seminarinhalte - Anlage „A“ -<br />

gem. Schulungsplan SP 2000<br />

„ U n s e r S T R A T E G IE “<br />

Q u a li t ä t<br />

+ Z u v e r lä s s ig k e i t<br />

= K u n d e n z u f r i e d e n h e it<br />

Dieter Christiaans<br />

EOQ / DGQ Quality Auditor<br />

EOQ / DGQ Quality Systems Manager<br />

44 225 Dortmund – Driverweg 18 –<br />

Tel./ Fax: 0231- 1657 –287<br />

Email: Ocharova@t-online.de<br />

Internet: www.QM-Dortmund.de<br />

212 Produktionsteil- Freigabeverfahren<br />

gem. ISO 9001:2008 / ISO/TS 16949:2009 (PPAP) / VDA 2 (PPF)<br />

Ziel<br />

Den Schulungsteilnehmern werden die Abläufe zur Produktrealisierung - von der Anlaufphase<br />

über die Vorserie bis zur Serienreife und der Kundenfreigabe - auf der Basis ISO 9001:2008 /<br />

ISO/TS 16 949 gem. PPAP und gem.VDA 2 "PPF" praxisgerecht vermittelt und befähigt, sich<br />

am Umsetzungsprozess des Produktionsteil- Freigabeverfahrens zielgerichtet zu beteiligen..<br />

Seminar- / Schulungsinhalte<br />

Tag 1 :<br />

• Allgemeines zum Verlauf der Produktentstehung – Pilotphase- Vorserie- Serie –<br />

• Warum Freigabe- Bemusterungen ?<br />

• Grundsätzliche Anforderungen zur Produktteil- Freigabe ( Serienstatus, Serienreife,<br />

Spezifikationsgrundlage, Material, Anlagen, Maschinen, Personalqualifikation, Prüfvorgaben<br />

und Dokumentation, Prüfverfahren, Serienteile aus Serien- Werkzeugen...etc.<br />

• Herkömmliche Bemusterungs - und Freigabeverfahren ( Grundlage VDA EMPB )<br />

• Musterbeispiel (VDA - EMPB) – Deckblatt, Maßblatt, Material, Inhaltsstoffe,<br />

Produktionsteil- Freigabeverfahren ISO/TS 16949:2009 – PPAP -<br />

• Anforderungen zum Produktionsteil- Freigabeverfahren ISO/TS 16949 – PPAP – ( 1 – 19 )<br />

• Zweck und Anwendbarkeit des PPAP- Verfahrens<br />

• Wann muß das PPAP- Freigabeverfahren durchgeführt werden?,<br />

• Forderungen an den PPAP- Prozess – Repräsentativer Produktionslauf -<br />

• Designaufzeichnungen (1),<br />

• Design- Änderungsdokumente (2),<br />

• Technische Freigabe (3),,<br />

• System- FMEA Produkt ( Konstruktions- FMEA ) – Designverantwortung - (4),<br />

• Prozessflussdiagramme ( Flow charts ) (5),<br />

• System- FMEA Prozess (6),<br />

• Messergebnisse (7),<br />

• Material- und Leistungstests (8),<br />

• Untersuchungen zur Kurzzeitfähigkeit der Prozesse (9),<br />

• Mess- System- Analyse (MSA) (10),<br />

• Dokumentation eines qualifizierten Labors (11),<br />

• Control- Plan ( Prototyp – Vorserie – Serie ) / Formblatt- Vorgaben (12),<br />

• Beispiel und Übungsbeispiel: Controlplan<br />

• Kurze Zusammenfassung – Fragen / Antworten -<br />

212 Produktionsteil- Freigabeverfahren<br />

gem. ISO 9001:2008 / ISO/TS 16949:2009 (PPAP) / VDA 2 (PPF)<br />

Seminar- / Schulungsinhalte<br />

Tag 2 : - Forts. zu Anforderungen gem. PPAP -<br />

• Zusammenfassung Tag 1<br />

• Teilevorlagebestätigung ( Part Submission Warrent „PSW“) (13),<br />

• Übungsbeispiele: Teilevorlagebestätigung (MB, FORD, GM) „PSW“; Ausfüllhilfe für die<br />

Teilevorlage- Bestätigung „PSW“; Bericht zur Freigabe d. Aussehens, Messbericht,<br />

Materialprüfung, Leistungsfähigkeit<br />

• Bericht zur Freigabe des Aussehens ( Appearance Approval Report „AAR“ ) (14),<br />

• Checkliste „ Forderungen an verfahrenstechnische Produkte“ (15),<br />

• Muster Serienteile ( Sample Production Parts „SPP“ ) (16),<br />

• Referenzmuster / Bezugsmuster (17),<br />

• Spezifische Prüfmittel (18),<br />

• Kundenspezifische Forderungen (19),<br />

• Kundenbenachrichtigung und Vorlageforderungen (I.3),<br />

• Nachweisstufen ( Stufe 1 – 5 ) für die Vorlage zum Kunden (I.4),<br />

• Erläuterung der Nachweisstufen 1 – 5, ( „S“ und „R“ – Regelung,<br />

• Wann muß der Kunde benachrichtigt werden ?,<br />

• Wann muß der Kunde nicht benachrichtigt werden?,<br />

• Teileübermittlungsstatus und Aufbewahrungsregeln,<br />

• Teilevorlagestatus ( vollständige Freigabe, befristete Freigabe, verworfen ) (I.5),<br />

• Entscheidung des Kunden / Benachrichtigung / Grundlage = Freigabestatus,<br />

• Aufbewahrung von Aufzeichnungen (I.6),<br />

• Abschluss PPAP – Fragen / Antworten -<br />

Produktionsprpzess- und Produktfreigabe nach VDA 2 „PPF- Verfahren“<br />

• Zweck und Anwendungsbereich des PPF- (4.1/4.2)<br />

• Grundsätze zur Produktionsprozess- u. Produktfreigabe (PPF) (4.3),<br />

• Auslöser für das Verfahren? - Wann muss das Verfahren angewandt werden ?- (4.4),<br />

• PPF- Verfahren (Bewertung d.Herstellverfahrens, Musterprüfung, prinzipieller Ablauf ) (4.5),<br />

• Forderungen zur Produktionsprozess- u. Produktfreigabe (PPF) (4.6),<br />

• Auswahl der Vorlagestufen (4.7),<br />

• Aufbewahrungsfristen (4.8),<br />

• Freigabestatus (4.9),<br />

• Selbstbescheinigung ( 4.10),<br />

• Berichtswesen 7 Formulare (4.11)<br />

• Gemeinsame Bearbeitung nach VDA EMPB – Beispiel -<br />

• Zusammenfassung / Resümee 212Sem.-Inh.<br />

213 Schulung: "Fehleranalyse- System 5 Why- Methode -"<br />

zur Senkung der Qualitätskosten und Vermeidung von Wiederholfehlern<br />

Ziel<br />

Ziel dieser Schulungsmaßnahme ist es, den Schulungsteilnehmern die Grundlagen zu einer<br />

systematischen Fehler- Ursachenanalyse - zur Senkung von Qualitätskosten und Vermeidung<br />

von Wiederholfehlern - zu ermöglichen, damit vorhandene, sich wiederholende Fehler im<br />

eigenen Prozessbereich erfaßt, analysiert,künftig vermieden werden und eine Erhöhung der<br />

Prozess- Stabilität und Kostenreduzierung erreicht werden kann.<br />

Seminar- / Schulungsinhalte<br />

Tag 1 :<br />

• Allgemeine Hinweise zur 5 Why- Methode,<br />

• Auslöser zur Anwendung der 5 WHy- Methode (Zahlen, Daten, Fakten "ZDF",<br />

• 5 Why- Analyse- Struktur ( Bosch- Beispiel ),<br />

• ·Teamarbeit / Gruppenbildung ( Prozessbereich und Schicht ) / Vorgehensweise /<br />

Aufgabenstellung<br />

• ·Ablauforganisation: Fehlerhinweise / Meldungen - "Problem- Meldung" -<br />

Maßnahmevorschläge -<br />

• ·Analysebereich ( Prozessablaufdarstellung mit Schittstellen ) - Prinzip Prozess- Schritte -<br />

• ·Fehlererfassung / Informationen und Daten über vorhandene, "immer" wiederkehrende<br />

Fehler erfassen,<br />

• ·bisherige Informationsquellen: interne Beanstandungen, Kundenreklamationen,<br />

Lieferantenbeanstandungen,<br />

• ·Fehlergewichtung ( Pareto ),<br />

• ·Stand des kontinuierlichen Verbesserungs- Prozesses (KVP)?<br />

• ·mögliche Fehlerursachen- Ermittlung / wahrscheinlichste Ursache / Prioritäten,<br />

Fehlerursachen- Faktor,<br />

• ·Anwendung der 5 Why- Methode ( Warum ?- deswegen - ) - logische Abfrage -<br />

• ·Einbeziehung ggf. von Fachbereichen,<br />

• ·Ablauf der 5 Why- Methode - Hilfestellung mit dem "Roten Faden",<br />

• ·Gruppenarbeit - Praxisbeispiel 1 - Anwendung der 5 Why- Methode -<br />

• ·Resümee / Fragen / Antworten<br />

213 Schulung: "Fehleranalyse- System 5 Why- Methode -"<br />

zur Senkung der Qualitätskosten und Vermeidung von Wiederholfehlern<br />

Seminar- / Schulungsinhalte<br />

Tag 2 : - Forts. zu Anforderungen gem. PPAP -<br />

• Zusammenfassung 1. Tag<br />

• Praxisbeispiel 1 Weiterbearbeitung:<br />

• Entdeckungsmaßnahmen Iststand: bisherige Prüf- u. Testvorgaben zur Entdeckung<br />

möglicher Fehler,<br />

• Entdeckungsmaßnahme: Erhöhung der Entdeckungswahrscheinlichkeit (QAM- Grundlage ),<br />

• Kurzinfos / Einstieg in die Qualitätsabsicherungsmatrix "QAM" - siehe Kurs 214 -<br />

• Maßnahmeplan: Vorschläge zur Vermeidung von Wiederholfehlern ( Klärung Umsetzung,<br />

Zuständigkeit, Termin, Kosten, Erfolgskontrolle )<br />

• Gruppenarbeit - Forts.Praxisbeispiel 1 (Fehlerentdeckung / Vermeidungsmaßnahmen /<br />

Maßnahmeplan),<br />

• Präsentation der Gruppenarbeiten,<br />

• Schlussbetrachtung / Vorteile der 5 Why- Methode mit der QAM:<br />

• Mitwirkung, Mitentscheidung, Mitverantwortung, Bewusstseinsförderung im Umgang mit<br />

Fehlern ( positiv ),<br />

• Störungen, Fehler aber auch Verbesserungen im Prozess visualisieren - siehe Qualitäts-<br />

Absicherungs- Matrix "QAM"<br />

• Unmittelbares Eingreifen und Einleitung von Prozessverbesserungen durch<br />

Prozessverantwortliche / Prozesseigner,<br />

• Vermeidung von Wiederholfehlern, Qualitätsverbesserung, Imagegewinn und<br />

Kostensenkung,<br />

• Hinweise zum Schulungsblock 214 " Qualitäts- Absicherungs- Matrix "QAM"<br />

• Zusammenfassung / Resümee<br />

213Sem.-Inh.<br />

QMSI 2000 Bl. 5 von 6<br />

Ausg. 012010-01

QM- Dortmund<br />

Agentur – und Unternehmensberatung<br />

Qualitätsmanagement<br />

Beratung – Unterstützung – Schulung<br />

QM- Seminarinhalte - Anlage „A“ -<br />

gem. Schulungsplan SP 2000<br />

„ U n s e r S T R A T E G IE “<br />

Q u a li t ä t<br />

+ Z u v e r lä s s ig k e i t<br />

= K u n d e n z u f r i e d e n h e it<br />

Dieter Christiaans<br />

EOQ / DGQ Quality Auditor<br />

EOQ / DGQ Quality Systems Manager<br />

44 225 Dortmund – Driverweg 18 –<br />

Tel./ Fax: 0231- 1657 –287<br />

Email: Ocharova@t-online.de<br />

Internet: www.QM-Dortmund.de<br />

214 Schulung: "Qualitäts- Absicherungs- Matrix QAM"<br />

zur Sicherung und Optimierung der Prozess- und Produktqualität<br />

Ziel<br />

Auf Basis der Normforderungen ISO 9001:2008 / ISO/TS 16949:2009 / VDA, „Sicherung der<br />

Qualität“ trägt die"5 Why- Methode" in Verbindung mit der „Qualitäts- Absicherungs- Matrix<br />

QAM" zu einer systematischen Fehleranalyse und Einleitung gezielter Maßnahmen zur<br />

Vermeidung von Wiederholfehlern sowie zur Absicherung der Qualität wirksam bei.<br />

Allgemeine Hinweise zum Thema:<br />

Basis für die QAM- Bearbeitung: Einbindung der "5 Why- Methode".<br />

Die Qualitäts- Absicherungs- Matrix „QAM" ist ein methodisches Werkzeug zum Aufbau einer<br />

virtuellen FIREWALL die Ihre Kunden ( intern / extern ) vor fehlerhaften Erzeugnissen schützen<br />

soll.<br />

In der QAM werden:<br />

• Probleme und Risiken einer Fertigungslinie systematisch vom Prozesseigner / Prozess-<br />

Team erfasst,<br />

• aufgetretene Fehler quantifiziert und beurteilt,<br />

• die Wirksamkeit der z.Zt. vorhandenen Vorkehrungen und Vorgaben zur Fehlervermeidung<br />

und Fehlerentdeckung bewertet,<br />

• das Qualitäts- Absicherungs- Niveau für jeden Fehler festgelegt,<br />

• Maßnahmen zur Verbesserung von Fehlervermeidung und Fehlerentdeckung festgelegt und<br />

verfolgt,<br />

• auf dem Wege der Analyse- Bearbeitung werden bereits viele Schwachstellen entdeckt,<br />

sofort ausgeräumt und damit bereits Kosteneinsparungen vollzogen.<br />

214 Schulung: "Qualitäts- Absicherungs- Matrix QAM"<br />

zur Sicherung und Optimierung der Prozess- und Produktqualität<br />

Seminar- / Schulungsinhalte<br />

Tag 1 :<br />

• Allgemeine Hinweise zur 5 Why- Methode,<br />

• Auslöser zur Anwendung der 5 WHy- Methode (Zahlen, Daten, Fakten "ZDF",<br />

• 5 Why- Analyse- Struktur ( Bosch- Beispiel ),<br />

• ·Teamarbeit / Gruppenbildung ( Prozessbereich und Schicht ) / Vorgehensweise /<br />

Aufgabenstellung<br />

• ·Ablauforganisation: Fehlerhinweise / Meldungen - "Problem- Meldung" -<br />

Maßnahmevorschläge -<br />

• ·Analysebereich ( Prozessablaufdarstellung mit Schittstellen ) - Prinzip Prozess- Schritte -<br />

• ·Fehlererfassung / Informationen und Daten über vorhandene, "immer" wiederkehrende<br />

Fehler erfassen,<br />

• ·bisherige Informationsquellen: interne Beanstandungen, Kundenreklamationen,<br />

Lieferantenbeanstandungen,<br />

• ·Fehlergewichtung ( Pareto ),<br />

• ·Stand des kontinuierlichen Verbesserungs- Prozesses (KVP)?<br />

• ·mögliche Fehlerursachen- Ermittlung / wahrscheinlichste Ursache / Prioritäten,<br />

Fehlerursachen- Faktor,<br />

• ·Anwendung der 5 Why- Methode ( Warum ?- deswegen - ) - logische Abfrage -<br />

• ·Einbeziehung ggf. von Fachbereichen,<br />

• ·Ablauf der 5 Why- Methode - Hilfestellung mit dem "Roten Faden",<br />

• ·Gruppenarbeit - Praxisbeispiel 1 - Anwendung der 5 Why- Methode -<br />

• ·Resümee / Fragen / Antworten 214Sem.-Inh.<br />

215 Schulung: "Audit - Grundlagen"<br />

Basis: ISO 19011 / Norm ISO 9001:2008<br />

System, Prozess, Verfahren, Produkt, Versand....Lieferant<br />

Ziel<br />

Mit dieser Schulungsmaßnahme „Audit- Grundlagen“ gem. DIN EN ISO 19011 werden den<br />

Schulungsteilnehmern auf der Basis der neuen prozessorientierten Norm ISO 9001:2008, den<br />

erweiterten Anforderungen an ein QM- System der Automobilindustrie gem. ISO/TS<br />

16949:2009 und den Forderungen des VDA ( Verband der Automobilhersteller ) gem. Band 6 ff.<br />

die Audit- Inhalte und Anforderungen nach DIN EN ISO 19011 so vermittelt, das die Basis einer<br />

aktiven Beteiligung der Mitarbeiter in Ihrem Unternehmen zur Einführung, Aufrechterhaltung,<br />

Optimierung und Überprüfung Ihres QM- Systems, ermöglicht wird. In dem Seminar werden die<br />

Grundlagen, verschiedenen Auditarten, sowie Vorbereitungs- und Durchführungshinweise<br />

gegeben. Audits sollen als ein Instrument zur ständigen Qualitäts- und Kostenverbesserung<br />

eingesetzt werden können.<br />

Allgemeine Hinweise zum Thema:<br />

Qualitätsaudits sind unabhängige systematische Untersuchungen, um festzustellen, ob die<br />

qualitätsbezogenen Tätigkeiten und deren Ergebnisse geeignet sind, Ziele zu erreichen, den<br />

geplanten Anordnungen entsprechen und diese auch wirkungsvoll umgesetzt werden. Audits<br />

dienen intern der Absicherung und Verbesserung und extern dem Nachweis der Qualitätsfähigkeit<br />

des Unternehmens. Es werden gem. ISO 19011 drei Arten von Audits unterschieden,<br />

Seminar- / Schulungsinhalte<br />

Tag 1 :<br />

• Allgemeine Hinweise zum Thema,<br />

• Was ist ein Qualitätsaudit / Normdefinition / Normgrundlage?<br />

• Wozu dienen Audits?<br />

215 Schulung: "Audit - Grundlagen"<br />

Basis: ISO 19011 / Norm ISO 9001:2008<br />

System, Prozess, Verfahren, Produkt, Versand....Lieferant<br />

Seminar- / Schulungsinhalte<br />

Tag 1 : Forts.<br />

• Auditarten<br />

1) Systemaudit / praktische Hinweise / Beispiele<br />

2) Prozessaudit / praktische Hinweise / Beispiele<br />

3) Produktaudit / praktische Hinweise / Beispiele<br />

4) First-Party-Audit = internes Audit / praktische Hinweise / Beispiele<br />

5) Second-Party-Audit = externes Audit zw. Lieferantenaudit<br />

6) Third-Party-Audit = Zertifizierungsaudit<br />

• Auditvoraussetzungen<br />

• Auditor – Anforderungen und Aufgaben -<br />

• Auditplanung / Vorbereitung und Information / Anmeldung,<br />

• Vorabprüfung der Unterlagen und Prüfung vor Ort<br />

• Auditierte Bereiche / Vorbereitung und persönliches Verhalten<br />

• Auditablauf / Einführungsgespräch / Untersuchung / Befragung<br />

• Auszüge aus typischen Audit- Fragestellungen<br />

• Typische Auditabweichungen<br />

• Abweichungserfassung / Abweichungsbericht<br />

• Schlussgespräch<br />

• Ursachenermittlung und Korrekturmaßnahmen / Termine<br />

• Re- Audit / Nachaudit<br />

215Sem.-Inh.<br />

216 Schulung: "Zertifizierung - Grundlagen"<br />

Basis ISO 9001: 2008<br />

Zusatzforderungen der Automobilhersteller nach ISO/TS 16 949:2009 / VDA 6.x<br />

Ziel<br />

Den Schulungsteilnehmern werden die Anforderungen, notwendigen vorgeschalteten<br />

Maßnahmen als auch die Ablaufschritte einer beabsichtigten Zertifizierung so vermittelt, sodass<br />

die Teilnehmer sich mit den vermittelten Informationen aktiv in ihrem Arbeitsumfeld zur<br />

Aufrechterhaltung und Optimierung der QM Systeme - Anforderungen beteiligen können.<br />

Allgemeine Hinweise zum Thema:<br />

Durch die Zertifizierung des QM- Systems wird die Konformität mit der Norm DIN EN ISO<br />

9001:2008 festgestellt und bescheinigt. Die Zertifizierung gilt für drei Jahre, wobei jährliche<br />

Überwachungsaudits zur fortdauernden Existenz des QM- Systems notwendig sind. Das QM-<br />

System wird von Zertifizierern, die von der Trägergemeinschaft für Akkreditierung (TGA) offiziell<br />

anerkannt sind, auf Übereinstimmung mit den Anforderungen der Norm überprüft.<br />

Schulungsinhalte / Themenbereiche:<br />

Tag 1<br />

1.0) Vorteile / Nutzen einer Zertifizierung:<br />

• Allgemeine Informationen zum Zertifizierungsvorgang,<br />

• Kundenorientierung bis zur Chancennutzung als Partner weiterhin mit Aufträgen bedacht zu<br />

werden,<br />

• erhöht die Kundenorientierung Ihres Unternehmens,<br />

• kann zu erheblichen Kosteneinsparungen führen,<br />

• verbessert nachhaltig Ihre Prozesse und Strukturen,<br />

• motiviert Ihre Mitarbeiter durch eine bessere Kommunikation und mehr Informationen,<br />

• erhöht die rechtliche Absicherung bei der Produkthaftung,<br />

• fördert eine kontinuierliche Verbesserung der internen Prozesse,<br />

• erhöht die Effektivität und Effizienz Ihres Unternehmens,<br />

• sorgt für die Sicherstellung eines gleich bleibenden Qualitätsniveaus,<br />

• schafft eine glaubhafte Vertrauensbasis für Kunden und Geschäftspartner,<br />

• erhöht die Kundenzufriedenheit,<br />

• verbessert die Wettbewerbsfähigkeit,<br />

• steigert die Mitarbeitermotivation,<br />

• ermöglicht Ihnen den Einstieg in den Automotivebereich<br />

216 Schulung: "Zertifizierung - Grundlagen"<br />

Basis ISO 9001: 2008<br />

Zusatzforderungen der Automobilhersteller nach ISO/TS 16 949:2009 / VDA 6.x<br />

Seminar- / Schulungsinhalte<br />

Tag 1 : Forts.<br />

2.0 ) System- Anforderungen ISO 9001:2008<br />

Welche Anforderungen sind nach ISO 9001:2008 zu erfüllen? -typische Audit- Fragestellungen-<br />

3.0 ) Weitergehende Zertifizierungsforderungen der Automobilhersteller nach:<br />

3.1 ) ISO / TS 16949 Zertifizierung:<br />

Anforderungen nach ISO/TS 16949:2009 . -typische Audit- Fragestellungen-<br />

Die ISO / TS 16949 ( TS = Technische Spezifikation ) vereint die weltweit existierenden<br />

Forderungen der Automobilindustrie nach VDA 6.1, geht jedoch weit über die bisherige<br />

Zertifizierung DIN EN ISO 9001 hinaus. Kundenzufriedenheit, Projektüberwachung,<br />

Lieferantenbeurteilung, Mitarbeiterschulung... um Einiges detaillierter vorgeschrieben.<br />

3.2 ) VDA 6.x Zertifizierung: VDA Band 6 Teil 1 „ QM- Systemaudit für Teilezulieferer":<br />

VDA Band 6.2 „Dienstleister" VDA Band 6 Teil 4 „ QM- Systemaudit für Produktionsmittelhersteller".<br />

Mit der ISO/TS 16949 sind die QM- Systemforderungen nach VDA 6.1 und der QS<br />

9000 übernommen worden.<br />

4.0 ) Zertifizierungsablauf / Inhalte / Vorgaben<br />

Typischer Ablauf des Zertifizierungsverfahrens:<br />

• Zertifizierungsplanung,<br />

• Informationen zur geplanten und bevorstehenden Zertifizierung,<br />

• Durchführung eines Voraudits - "letzter Schliff" vor der beabsichtigten Zertifizierung,<br />

• Antragstellung des Unternehmens,<br />

• Einreichung des Management-Handbuchs und ggf. weiterführender Regelungen,<br />

• Prüfung der Managementsystem-Dokumentation,<br />

• Ergebnisbericht / Empfehlung zur weiteren Vorgehensweise,<br />

• nach positiv abgeschlossener Prüfung,<br />

• Begutachtung bzgl. der Umsetzung des Beschriebenen in der Praxis,<br />

• Begehungen, Interviews und Beobachtungen im Unternehmen,<br />

• Behebung eventl. vorhandener unkritischer Abweichungen,<br />

• bei kritischen Abweichungen gegenüber der Zertifizierungsgrundlage - Empfehlung des<br />

Auditteams ( Nachaudit ),<br />

• Zertifikatserteilung und Gültigkeitsdauer,<br />

• Überwachungsverfahren ( Zertifikatsbestätigung durch Kurzaudit 1x jährl. / Wiederholaudit<br />

nach 3 Jahren zur Re- Zertifizierung für weitere 3 Jahre )<br />

216Sem.-Inh.<br />

QMSI 2000 Bl. 6 von 6<br />

Ausg. 012010-01