Magazin für Mitarbeiter und Geschäftspartner des ... - Duktus

Magazin für Mitarbeiter und Geschäftspartner des ... - Duktus

Magazin für Mitarbeiter und Geschäftspartner des ... - Duktus

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

3.<br />

4.<br />

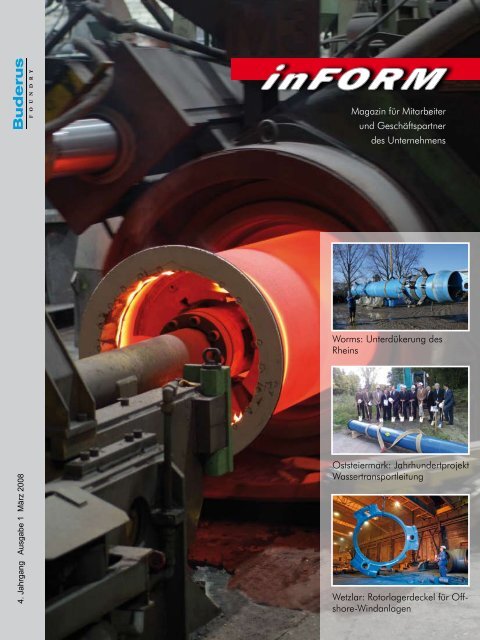

Jahrgang<br />

Jahrgang<br />

Ausgabe<br />

Ausgabe<br />

2<br />

1 März<br />

Juli 2007<br />

2008<br />

<strong>Magazin</strong> <strong>für</strong> <strong>Mitarbeiter</strong><br />

<strong>und</strong> <strong>Geschäftspartner</strong><br />

<strong>des</strong> Unternehmens<br />

Worms: Unterdükerung <strong>des</strong><br />

Rheins<br />

Oststeiermark: Jahrh<strong>und</strong>ertprojekt<br />

Wassertransportleitung<br />

Wetzlar: Rotorlagerdeckel <strong>für</strong> Offshore-Windanlagen

Inhalt<br />

3 Editorial<br />

Unternehmen<br />

Inhalt<br />

4 BGW: Rheindüker bei Worms<br />

6 TRM: Jahrh<strong>und</strong>ertprojekt Transportleitung Oststeiermark<br />

8 BSG: Aufwind <strong>für</strong> Offshore <strong>und</strong> Spezialguss<br />

10 BKG: Von der Gießerei zum Systemlieferanten<br />

12 GKG: Fertigungssimulation verbessert Qualität<br />

13 BFG: Feinguss <strong>für</strong> den Schaltanlagenbau<br />

Orte <strong>und</strong> Menschen<br />

14 Worms – Reiche Geschichte <strong>und</strong> wirtschaftliche Stärke<br />

15 Sascha Furtner – Nachwuchsförderung, die sich lohnt<br />

Nachrichten<br />

16 Gussrohrtechnik: Duktile Kanalrohre <strong>für</strong> die A380-Werft<br />

17 Fünf Kilometer gegen den Durst<br />

18 Abwasserdoppeltrasse unter der U-Bahn in Berlin-Mitte<br />

Hortmann-Fachausstellung in der Siegerlandhalle<br />

20 Willkommen auf der IFAT 2008<br />

Stefan Daub-Klose – neuer Werks- <strong>und</strong> Standortleiter der<br />

Buderus Feinguss GmbH in Hirzenhain<br />

Buderus Spezialguss GmbH investiert<br />

21 Alle waren gekommen: Basisschulung Beschneiungsanlagen<br />

in Hall<br />

TRM: IWA World Water Congress & Exhibition –<br />

Interview mit Kongresspräsident Dipl.-Ing. Walter Kling<br />

Wir über uns<br />

22 BGW-Azubis besichtigten Großbaustelle in Willingen <strong>und</strong><br />

unternahmen einen Ausflug nach Köln<br />

23 Das glühende Rohr <strong>für</strong> den Optikparcours in Wetzlar<br />

24 Der STOPschildprozess der BFM-Gruppe<br />

26 Neue Strukturen der BFM-Gruppe <strong>und</strong> der Gussrohr-Gruppe<br />

27 Stefan Weber – neuer Geschäftsführer der BGW<br />

Markus Michalke – Technischer Werksleiter der BGW<br />

28 Graphit in kleinen Kugeln – eine Rohrschleuderei aus<br />

akademischer Sicht. Die FH Koblenz zu Gast in Wetzlar<br />

31 Jubiläen<br />

Impressum

Liebe Leserinnen <strong>und</strong> Leser,<br />

der Frühling steht vor der Tür. Die Tage werden wieder länger.<br />

In unseren Geschäftsfeldern, die dem Baugewerbe eng verb<strong>und</strong>en<br />

sind, sind wir vorbereitet auf die Intensivierung der Bautätigkeit,<br />

sobald die Witterung dies zulässt. Insgesamt ist der Start<br />

ins neue Jahr <strong>für</strong> all unsere Unternehmen sehr erfreulich verlaufen.<br />

Sie, unsere K<strong>und</strong>en, haben uns in Ihren Vergabeentscheidungen<br />

positiv bedacht.<br />

Der Beginn <strong>des</strong> neuen Jahres ist jedoch auch geprägt von<br />

enormen Steigerungen der Preise <strong>für</strong> Rohstoffe <strong>und</strong> Energie –<br />

im Gießerei-Geschäft die wichtigsten Vorleistungen <strong>und</strong> damit<br />

die preisbestimmenden Faktoren schlechthin. Das Ausmaß der<br />

Preissteigerungen auf der Beschaffungsseite kann durch interne<br />

Maßnahmen nur im geringsten Maße aufgefangen werden. Insofern<br />

mussten wir zum Jahreswechsel mit unseren K<strong>und</strong>en über<br />

Preiserhöhungen <strong>und</strong> die Mechanismen der Preisbildung sprechen.<br />

Wir bedanken uns an dieser Stelle <strong>für</strong> Ihr Verständnis. Wir<br />

werden auch in 008 alles daran setzen, das in uns gesetzte Vertrauen<br />

mit höchster Qualität, Liefertreue <strong>und</strong> Serviceleistung<br />

zu erfüllen. Eine enge <strong>und</strong> offene Zusammenarbeit mit unseren<br />

K<strong>und</strong>en, Lieferanten <strong>und</strong> Partnern ist unerlässlich, um <strong>für</strong> alle<br />

Beteiligten ein optimales Ergebnis zu erzielen.<br />

Um diesen Anforderungen gerecht zu werden, wurde z.B. im<br />

Spezialguss ein Investitionsprojekt mit einem Volumen von ca.<br />

sieben Millionen Euro begonnen. Ziel ist, mit neuen Anlagen<br />

<strong>und</strong> optimal strukturierten Räumlichkeiten dem steigenden Bedarf<br />

unserer K<strong>und</strong>en gerecht werden zu können. Im Energieanlagenbau<br />

– wie wir am Beispiel der Windkraftanlagen sehen –<br />

können wir nach Abschluss der Investitionsmaßnahme ab April<br />

008 erhebliche Zuwächse erwarten.<br />

Im Feinguss haben wir in den Strukturmaßnahmen erhebliche<br />

Fortschritte erzielen können. So wird die gb Implantat Technologie<br />

GmbH in Zukunft die Medizintechnik-Aktivitäten bündeln.<br />

Ab März 008 haben wir ein eigenes Bearbeitungsunternehmen,<br />

die BFG Czech s.r.o in Libavske Udoli/Sokolov, Tschechische<br />

Republik. Sie übernimmt die Aktivitäten <strong>des</strong> bisherigen<br />

Partners.<br />

Ziel der Aktivitäten der Unternehmen der Buderus-Fo<strong>und</strong>ry-<br />

Management-Gruppe ist, neben der Lieferung hochwertiger<br />

Produkte, zunehmend die Erarbeitung innovativer Systemlösungen<br />

<strong>für</strong> unsere K<strong>und</strong>en. Damit kann ein erheblicher Mehrwert<br />

geschaffen werden. Beispiele hier<strong>für</strong> sind das Budaplan-<br />

Sanierungssystem der Buderus Kanalguss GmbH oder die Mitarbeit<br />

der Verlegeexperten der Gussrohrgesellschaften in der<br />

Realisierung komplexester Projekte, um eine kostengünstige<br />

<strong>und</strong> sichere Verlegung der Rohre in schwierigem Gelände oder<br />

bei der grabenlosen Verlegung zu gewährleisten.<br />

In der vorherigen inForm haben wir den Verkauf <strong>des</strong> Gussrohrgeschäfts<br />

angekündigt. Dieser ist mit Wirkung zum Jahres-<br />

Rolf Glessing, Direktor<br />

der Buderus Fo<strong>und</strong>ry Management S.àr.l.<br />

wechsel rechtlich wirksam abgeschlossen worden. Die Buderus<br />

Giesserei Wetzlar GmbH, die Tiroler Röhren- <strong>und</strong> Metallwerke<br />

AG <strong>und</strong> die Buderus Litinové Systémy s.r.o. gehören nun zur<br />

Pipe and Pile International S.A., Luxemburg. Diese wiederum<br />

gehört mehrheitlich zu der österreichischen Investorengruppe<br />

um die Buy_Out Central Europe, Wien. Im Zuge dieser Veräußerung<br />

wurde der Spezialguss aus der Buderus Giesserei Wetzlar<br />

GmbH in die Buderus Spezialguss GmbH, eine h<strong>und</strong>erprozentige<br />

Tochtergesellschaft der Buderus Fo<strong>und</strong>ry Management<br />

S.àr.l., ausgegliedert. Wir wünschen dem neuen selbständigen<br />

Unternehmen viel Erfolg. Ebenso wurde die Guss Komponenten<br />

GmbH von den Tiroler Röhren- <strong>und</strong> Metallwerken AG an<br />

die Buderus Fo<strong>und</strong>ry Management S.àr.l. veräußert. Insofern<br />

verbleiben diese beiden Gesellschaften im bisherigen Konzernkreis.<br />

Die Buderus Fo<strong>und</strong>ry Management S.àr.l. ist wie berichtet mit<br />

5,1 Prozent an der Pipe and Pile International S.A. beteiligt.<br />

Wir freuen uns, mit den neuen Mehrheitseigentümern an der<br />

weiteren Entwicklung <strong>des</strong> Gussrohrgeschäfts mitarbeiten <strong>und</strong><br />

daran teilhaben zu können.<br />

In welcher Form die inFORM beim nächsten Mal erscheint, ist<br />

noch offen. In jedem Falle werden alle einbezogenen Unternehmen<br />

auch in Zukunft ihre K<strong>und</strong>en, Lieferanten, Partner <strong>und</strong> <strong>Mitarbeiter</strong><br />

über die Entwicklungen im Unternehmen <strong>und</strong> seinem<br />

Umfeld umfassend informieren. Der Dialog mit Ihnen ist die Basis<br />

all unserer Anstrengungen <strong>und</strong> Arbeiten. Wir freuen uns auf<br />

Ihre Anregungen <strong>und</strong> Ideen.<br />

Mit fre<strong>und</strong>lichem Gruß<br />

Rolf Glessing<br />

Editorial

BGW – Gussrohrtechnik<br />

4<br />

G u s s r o h r t e c h n i k : U n t e r V a t e r R h e i n h i n d u r c h<br />

Rheindüker bei Worms: Duktile Gussrohre machten das Rennen<br />

In Worms wird derzeit parallel zu der alten<br />

Nibelungenbrücke eine neue Brücke<br />

über den Rhein gebaut. Da im Zuge der<br />

Sanierungsarbeiten an der alten Brücke<br />

eine dort verlegte Trinkwasserleitung zurück<br />

gebaut werden muss, galt es, eine<br />

neue Verbindung zwischen den Rhein-<br />

ufern herzustellen, um die Versorgungssicherheit<br />

zu gewährleisten. Aus optischen<br />

Gründen sollten an der neuen Rheinbrücke<br />

keine Rohrleitungen mehr angebracht<br />

werden.<br />

Die EWR Netz GmbH (Stadtwerke<br />

Worms) beauftragte daher ein Ing.- Büro,<br />

unterschiedliche Trassenvarianten <strong>und</strong><br />

Bauverfahren zu untersuchen. Schließlich<br />

entschloss man sich, <strong>für</strong> die neue Rheinquerung<br />

eine 464 Meter lange Dükertrasse<br />

ca. 110 Meter stromauf von der neuen<br />

Brücke zu verlegen. Den Auftrag <strong>für</strong><br />

die Bauleistungen erhielt eine ARGE, bestehend<br />

aus der Fa. Sonntag Baugesellschaft<br />

mbH & Co. KG <strong>und</strong> der Fa. Sax<br />

<strong>und</strong> Klee.<br />

Die Baustelleninstallation erfolgte im<br />

September 007 auf der hessischen Seite<br />

<strong>des</strong> Rheins zwischen Hochwasserschutzdamm<br />

<strong>und</strong> Rheinufer. Die Her-<br />

renknecht Utility Tunnelling Maschine<br />

M- 15M (AVN1000XC, Ø 1. 6 mm,<br />

Max. Drehmoment 150 kN/m), getauft<br />

auf den Namen Kriemhild, bohrte sich<br />

bis zu zehn Meter tief unter dem Rheinbett<br />

durch. Durchquert wird eine Geologie<br />

aus Schluff, Sand <strong>und</strong> Kies, bei einem<br />

maximalen Druck von 1,5 bar. Der Herrenknecht<br />

Pipe Thruster „Siegfried“<br />

(HK 50/500PT) lieferte die hier<strong>für</strong> not-<br />

wendige Schubkraft. Mit einer Kraft von<br />

bis zu 500 Tonnen schob er das insgesamt<br />

464 m lange Stahlrohr DN 1 00 vor. Mit<br />

dem von Herrenknecht entwickelten Direct<br />

Pipe-Verfahren (siehe Insert) war es<br />

möglich, den Durchstich auf der anderen<br />

Rheinseite in Rheinland-Pfalz nach nur 1<br />

Tagen abschließen zu können.<br />

In das Stahlschutzrohr musste ein Rohrbündel<br />

bestehend aus einer Trinkwasserleitung<br />

DN 600, sieben PE-Leerrohren<br />

Durchmesser (da) 180 mm, zwei<br />

PE-Leerrohren da 110 mm <strong>und</strong> fünf PE-<br />

Leerrohren da 90 mm eingebracht werden.<br />

Diese Leerrohre dienen später als<br />

Schutzrohre <strong>für</strong> Starkstrom- <strong>und</strong> Kommunikationskabel.<br />

Zwei Leerrohre da<br />

110 mm werden <strong>für</strong> die Verpressung<br />

<strong>des</strong> verbleibenden freien Ringraumes mit<br />

Dämmer benötigt.<br />

Für die Trinkwasserleitung DN 600 hatte<br />

die EWR Netz GmbH ursprünglich Rohre<br />

aus dem Werkstoff PE-HD SDR 11, 710 x<br />

64,5 vorgesehen.<br />

Der Anwendungstechnik der Buderus<br />

Giesserei Wetzlar GmbH gelang es jedoch,<br />

den Auftraggeber von den Vorteilen<br />

<strong>und</strong> der hervorragenden Eignung duk-

tiler Gussrohre von Buderus <strong>für</strong> diesen<br />

anspruchsvollen Anwendungsfall zu überzeugen.<br />

Wieder einmal konnte „duktil“<br />

das Rennen machen.<br />

Für die Trinkwasserleitung kamen Rohre<br />

aus duktilem Gusseisen DN 600 nach<br />

DIN EN 545 mit der längskraftschlüssigen<br />

BLS ® -Steckmuffen-Verbindung zum Einsatz.<br />

Außen haben die Rohre einen Zink-<br />

Überzug mit einer Epoxydharz-Deckbeschichtung,<br />

innen eine Zementmörtel-<br />

Auskleidung.<br />

Die PE-Leerrohre haben eine Baulänge<br />

von 18 Metern, die Gussrohre der BGW<br />

sind bekanntlich sechs Meter lang. Auf jedem<br />

Gussrohr wurden eine Transportschelle<br />

<strong>und</strong> zwei Schellen zum Befestigen<br />

der Leerrohre montiert. Um eine<br />

Direct Pipe - in nur einem Schritt am Ziel<br />

Das Verfahren Direct Pipe kombiniert<br />

Vorteile der etablierten Verlegeverfahren<br />

Microtunnelling <strong>und</strong> Horizontalbohrtechnik<br />

(HDD) <strong>und</strong> eröffnet damit neue Anwendungspotenziale.<br />

In einem einzigen, kontinuierlichen Arbeitsschritt<br />

wird die grabenlose Verlegung<br />

eines vorgefertigten Rohrstranges<br />

<strong>und</strong> die gleichzeitige Erstellung <strong>des</strong> hier<strong>für</strong><br />

erforderlichen Bohrlochs ermöglicht.<br />

Elementbildung zu verhindern, musste<br />

auf eine elektrische Trennung zwischen<br />

Schellen <strong>und</strong> Gussrohren geachtet werden.<br />

In der Startgrube wurden auf einer<br />

Mon-tagerampe immer drei Gussrohre<br />

montiert <strong>und</strong> anschließend die Leerrohre<br />

r<strong>und</strong> um das Gussrohr an den Schellen<br />

befestigt. Diese 18 Meter langen Rohrbündel<br />

wurden über die längskraftschlüssigen<br />

BLS ® -Steckmuffen-Verbindungen<br />

der Gussrohre mit einer Seilwinde in das<br />

Stahlschutzrohr eingezogen. Am ersten<br />

Rohrbündel war der von der BGW zur<br />

Verfügung gestellte Zugkopf montiert, an<br />

dem das Zugseil befestigt war. So wurde<br />

das Dükerbündel achtzehnmeterweise<br />

eingezogen. Die zulässige Zugkraft der<br />

BLS ® -Steckmuffen-Verbindung DN 600<br />

Wie beim Rohrvortrieb erfolgt der Bodenabbau<br />

mittels einer Herrenknecht Microtunnelling-Vortriebsmaschine.<br />

Sie fördert<br />

den Abraum über einen Spülkreislauf<br />

über Tage <strong>und</strong> ist navigierbar. Die Vermessung<br />

der Position entlang der vorgegebenen<br />

Bohrtrasse erfolgt gemäß den<br />

gängigen <strong>und</strong> bewährten Techniken <strong>des</strong><br />

gesteuerten Rohrvortriebs. Die <strong>für</strong> das<br />

Einschieben der Rohrleitung erforder-<br />

bei Rohren mit der Wanddickenklasse K9<br />

beträgt 1.5 5 kN (15 ,5 to); sie wurde bei<br />

weitem nicht erreicht.<br />

Im Januar wurde das letzte Rohrbündel eingezogen<br />

<strong>und</strong> anschließend die Dichtheitsprüfung<br />

mit Erfolg durchgeführt. Während<br />

der gesamten Montage <strong>des</strong> Dükerbündels<br />

war ein Monteur der Anwendungstechnik<br />

der Buderus Giesserei Wetzlar GmbH zur<br />

Unterstützung der ARGE auf der Baustelle.<br />

Bei dieser Maßnahme mit einem sehr<br />

hohen Anforderungsprofil, eine Trinkwasserleitung<br />

DN 600 sicher unter dem Rhein<br />

hindurch zu verlegen, haben Rohre aus<br />

duktilem Gusseisen mit der BLS ® -Steckmuffen-Verbindung<br />

wieder einmal ihre<br />

hervorragende Eignung <strong>für</strong> extreme Anwendungsfälle<br />

bewiesen.<br />

liche Kraft übt eine neuartige Schubvorrichtung,<br />

der so genannte Pipe Thruster<br />

aus. Über den Rohrstrang wird die <strong>für</strong><br />

den Bohrvorgang notwendige Anpresskraft<br />

auf den Bohrkopf übertragen.<br />

Als weltweit erstes Unternehmen nutzte<br />

die Sonntag Baugesellschaft mbh & Co.<br />

KG das von Herrenknecht entwickelte<br />

Direct Pipe-Verfahren <strong>für</strong> den Rheindüker<br />

bei Worms<br />

BGW – Gussrohrtechnik<br />

5

Tiroler Röhren- <strong>und</strong> Metallwerke AG<br />

6<br />

Z u k u n f t s w e i s e n d e s P r o j e k t s i c h e r t<br />

f r i s c h e s W a s s e r f ü r d i e O s t s t e i e r m a r k<br />

Jahrh<strong>und</strong>ertprojekt Transportleitung Oststeiermark<br />

Obwohl der Wasserreichtum Österreichs von seinen Bewohnern beinahe als Teil der<br />

nationalen Identität verstanden wird, gibt es doch starke regionale Unterschiede im<br />

Hinblick auf die Verlässlichkeit der lokalen Wasserversorgung. Wenn dann in solch wasserarmen<br />

Gebieten auch noch die Wirtschaft stark wächst, steht die Wasserversorgung<br />

vor großen Herausforderungen.<br />

Teile der Oststeiermark, Niederösterreichs<br />

<strong>und</strong> Burgenlands sind laut Wissenschaftlern<br />

<strong>des</strong> Joanneum Research (JR)<br />

von kristallinen Gesteinen geprägt, die<br />

im Rahmen <strong>des</strong> Verwitterungsvorgangs in<br />

eine sehr feine Struktur zerfallen <strong>und</strong> somit<br />

keine guten Gr<strong>und</strong>wasserleiter darstellen.<br />

Im Buch „Wasser & Wirtschaft<br />

im Klimawandel“ wurden die oststeirischen<br />

Bezirke Weiz, Hartberg, Fürstenfeld,<br />

Feldbach <strong>und</strong> Bad Radkersburg analysiert.<br />

Die Region könne mit insgesamt<br />

r<strong>und</strong> 00.000 Einwohnern, „boomenden“<br />

Thermentourismus <strong>und</strong> hoher wirtschaftlicher<br />

Dynamik als Paradefall <strong>für</strong> die ökonomische<br />

Bedeutung <strong>des</strong> Klimawandels<br />

gesehen werden.<br />

Laut der Studie seien weiträumige Wassertransportleitungen<br />

die sinnvollste Investition.<br />

Man habe auch Wasserspar-<br />

maßnahmen <strong>und</strong> eine geänderte Preispolitik<br />

untersucht: „Für eine gute künftige<br />

Entwicklung braucht die Region aber<br />

Wasser von außerhalb. Die Pipeline kostet<br />

wesentlich weniger, als wenn es auch<br />

nur eine Woche zu Produktionsausfällen<br />

kommt“, so Autor Franz Prettenthaler.<br />

Mit der Gründung <strong>des</strong> „Wasserverban<strong>des</strong><br />

Transportleitung Oststeiermark“ am 8.<br />

März 005 in Graz erfolgte der Startschuss<br />

<strong>für</strong> das größte oststeirische Wasserprojekt,<br />

die Errichtung einer Transportleitung<br />

von Graz über Gleisdorf bis<br />

Hartberg.<br />

Im Juli 007 wurde das Wasserlieferübereinkommen<br />

der Grazer Stadtwerke mit<br />

dem „Wasserverband Transportleitung<br />

Oststeiermark“ unterzeichnet <strong>und</strong> am<br />

1 . September 007 erfolgte schließlich<br />

der erste Spatenstich <strong>für</strong> das ehrgeizige<br />

Projekt.

Wasserschiene „TLO“<br />

Von Graz/Feldkirchen über Gleisdorf<br />

nach Hartberg wird sie führen,<br />

die Transportleitung Oststeiermark<br />

(TLO). 00 Liter Wasser pro Sek<strong>und</strong>e<br />

werden dank dieses Jahrh<strong>und</strong>ertprojekts<br />

r<strong>und</strong> 60 Kilometer von Graz<br />

in die Oststeiermark verbracht, um<br />

so die Versorgungssicherheit der Region<br />

zu maximieren. Das Ziel auf den<br />

Punkt gebracht: Eine dauerhaft gesicherte<br />

Trinkwasserversorgung <strong>für</strong> die<br />

Bevölkerung.<br />

Diesem Großprojekt waren im Rahmen<br />

<strong>des</strong> Wassernetzwerkes Südoststeiermark<br />

bereits eine Vielzahl von<br />

kleineren <strong>und</strong> größeren Maßnahmen<br />

vorausgegangen.<br />

Die Vernetzung der einzelnen Wasserversorger<br />

soll in Hitze <strong>und</strong> Trockenperioden<br />

<strong>und</strong> in Not- <strong>und</strong> Katastrophenfällen<br />

die Versorgung weitestgehend<br />

sichern.<br />

Bei der Ausschreibung <strong>für</strong> das erste<br />

Baulos dieser Wasserschiene über<br />

15 Kilometer haben sich die duktilen<br />

Gussrohre der Tiroler Röhren- <strong>und</strong><br />

Metallwerke AG gegen harten Wettbewerb<br />

anderer Rohrmaterialien aufgr<strong>und</strong><br />

der bewährten <strong>und</strong> ausgezeichneten<br />

Qualität <strong>und</strong> der verlegetechnischen<br />

Vorteile durchgesetzt. Seit<br />

dem Spatenstich werden 15 Kilometer<br />

duktile Gussrohre der Dimensionen<br />

DN 400 <strong>und</strong> DN 500 bis zum<br />

Frühjahr 008 verlegt werden.<br />

Für das anschließende zweite Baulos<br />

im Umfang von 5 Kilometer Rohren<br />

der Dimension DN 00 bis DN 500<br />

finden gerade die Ausschreibungen<br />

statt <strong>und</strong> selbstverständlich rechnet<br />

sich die Tiroler Röhren- <strong>und</strong> Metallwerke<br />

AG auch <strong>für</strong> diese Bestellvergabe<br />

gute Chancen aus.<br />

Unbekannt heißt nicht uninteressant<br />

Die österreichische Oststeiermark<br />

ist noch ein Geheimtipp<br />

Wo liegt eigentlich die Oststeiermark?<br />

Um ganz genau zu sein: Im Südosten<br />

Österreichs als Teil <strong>des</strong> B<strong>und</strong>eslan<strong>des</strong><br />

Steiermark östlich der Mur <strong>und</strong> südlich<br />

<strong>des</strong> Wechsels <strong>und</strong> der Fischbacher Alpen.<br />

Oder mit anderen Worten: im toten<br />

Winkel. Die Hauptreiseströme ziehen<br />

nach Wien/Ungarn einerseits <strong>und</strong> Tirol/<br />

Italien andererseits daran vorbei.<br />

Die Landschaft wird <strong>des</strong>halb heute noch<br />

von den dort lebenden Menschen <strong>und</strong><br />

nicht vom Tourismus geprägt. Schroffe<br />

Berge, weite Ebenen, sanfte Hügel liegen<br />

auf engstem Raum beieinander. Der<br />

Menschenschlag soll, bedingt durch die<br />

Nähe Sloweniens, durchaus schon südländisch<br />

geprägt, fre<strong>und</strong>lich <strong>und</strong> gemütlich<br />

sein, eine Mischung aus Mittel- <strong>und</strong><br />

Südosteuropa.<br />

Natürlich spielt der Tourismus auch in<br />

der Oststeiermark eine Rolle, aber richtige<br />

Attraktionen sucht man vergeblich.<br />

Große Hotelpaläste sind rar. Da<strong>für</strong> gibt<br />

es dort viele Privatquartiere <strong>und</strong> Bauernhöfe<br />

in einer ziemlich intakten Natur <strong>und</strong><br />

vielseitige Sportmöglichkeiten.<br />

Die Tourismusregion Oststeiermark besteht<br />

aus dem Almenland Teichalm-Sommeralm<br />

mit dem größten Almgebiet Europas,<br />

dem traditionellen Sommerfrischegebiet<br />

<strong>des</strong> Jogllan<strong>des</strong>, dem Wechselland<br />

mit dem „Naturbiotischen Zentrum“,<br />

dem Hartbergerland r<strong>und</strong> um die Bezirkshauptstadt,<br />

dem Apfelland um den<br />

Stubenbergsee − das größte Obstbaugebiet<br />

Österreichs −, dem Naturpark<br />

Pöllauer Tal, der Region Weiz/Gleisdorf<br />

<strong>und</strong> der Thermenregion Bad Waltersdorf.<br />

Gerade das Angebot an Thermen ist<br />

vielfältig. Aus bis zu 3000 Metern Tiefe<br />

kommt das heilkräftige heiße Wasser.<br />

Die Oststeiermark mit seinen Schlössern<br />

<strong>und</strong> Burgen ist ein altes Land an der einstigen<br />

Ostgrenze <strong>des</strong> christlichen Abendlan<strong>des</strong>.<br />

Neben dem Katholizismus haben<br />

auch heidnische Bräuche überlebt. Von<br />

1700 Meter hohen alpinen Gebirgen bis<br />

zur Pannonischen Tiefebene hinab birgt<br />

die Oststeiermark einen beachtlichen<br />

landschaftlichen Abwechslungsreichtum.<br />

Jahrh<strong>und</strong>erte der Geschichte <strong>und</strong> Kultur<br />

haben das Land ebenso geformt wie die<br />

Menschen, die weitgehend im Einklang<br />

mit der Landschaft die Obstfelder, die<br />

Wälder <strong>und</strong> Weingärten bewirtschaften.<br />

In dem milden Klima gedeihen auch Pfirsiche.<br />

Von diesem Naturverständnis aus ist es<br />

nur ein kleiner Schritt zur modernen Seite<br />

der Oststeiermark: Sie schickt sich an,<br />

eine Musterregion <strong>für</strong> erneuerbare Energien<br />

<strong>und</strong> Energieeffizienz zu werden.<br />

Seit Jahren wird von den 192 oststeirischen<br />

Gemeinden auf diesem Gebiet<br />

Pionier- <strong>und</strong> Entwicklungsarbeit geleistet.<br />

Nun will sich die Region mit dem Thema<br />

öffentlich besser darstellen <strong>und</strong> ökonomische<br />

Wertschöpfung mit einer ökologisch<br />

<strong>und</strong> sozial nachhaltigen Einstellung<br />

verbinden. Die Oststeirer wollen<br />

die Möglichkeiten zur Energiegewinnung<br />

nutzen, die das Land selbst bietet. Auch<br />

das kann eine Form der Heimatverb<strong>und</strong>enheit<br />

sein.<br />

Tiroler Röhren- <strong>und</strong> Metallwerke AG<br />

7

Buderus Spezialguss GmbH<br />

8<br />

A u f d e m M e e r w e h e n d i e W i n d e s t ä r k e r . . .<br />

Auf dem Meer wehen die Winde<br />

stärker <strong>und</strong> stetiger, liegt die Energieausbeute<br />

von Windenergie-Anlagen<br />

schätzungsweise um 40 Prozent<br />

höher als an Land. Deshalb können<br />

so genannte Offshore-Windparks in<br />

den kommenden Jahren einen erheblichen<br />

Beitrag zur Energieversorgung<br />

leisten.<br />

Die Buderus Spezialguss GmbH ist seit<br />

Jahren Lieferant hochwertiger Teile aus<br />

Sphäroguss <strong>für</strong> den Bereich Windkraft.<br />

H<strong>und</strong>erte von Naben <strong>und</strong> Gr<strong>und</strong>rahmen<br />

haben das Werk in Wetzlar verlassen, um<br />

in alle Welt zu gehen.<br />

Zurzeit produziert der Spezialguss <strong>für</strong><br />

Offshore-Anlagen <strong>des</strong> neuen Windparks<br />

„Alpha Ventus“, den die Firma Multibrid<br />

mit Windenergieanlagen beliefern wird,<br />

den oben abgebildeten Rotorlagerdeckel.<br />

Er hat die Abmessung 4 50 x 900 x 75<br />

Millimeter <strong>und</strong> wiegt 4900 Kilogramm.<br />

Weiter in Planung sind Maschinengehäuse<br />

(Stückgewicht 50, Tonnen) <strong>und</strong> ein<br />

Unterdeck mit einem Stückgewicht von<br />

1 , Tonnen.<br />

Aufwind <strong>für</strong> Offshore <strong>und</strong> Spezialguss<br />

Vor dem Hintergr<strong>und</strong> der Verpflichtung<br />

zur CO -Reduktion im Rahmen <strong>des</strong> Kyoto-Protokolls<br />

kommt dem Ausbau der<br />

Windenergienutzung eine bedeutende<br />

Rolle bei der Erfüllung der jeweiligen<br />

Richtziele der Unterzeichnerstaaten zu.<br />

Weiterhin sieht die EU-Richtlinie zur<br />

„Förderung der Stromerzeugung aus erneuerbaren<br />

Energiequellen im Elektrizitätsbinnenmarkt“<br />

eine Erhöhung <strong>des</strong> Anteils<br />

von Strom aus erneuerbaren Energien<br />

am Bruttostromverbrauch der EU<br />

von durchschnittlich 14 Prozent im Jahr<br />

1997 auf etwa Prozent im Jahr 010<br />

vor. Neben der Onshore-Windenergie<br />

gewinnt der Einstieg in die Offshore-<br />

Windenergienutzung in einigen EU-Mitgliedsstaaten<br />

mehr <strong>und</strong> mehr an Bedeutung.<br />

Es zeichnet sich ab, dass es in den<br />

nächsten Jahren <strong>und</strong> Jahrzehnten europaweit<br />

zu einer großflächigen Errichtung<br />

von Offshore-Windparks kommen wird.<br />

Im Offshore-Bereich stehen große Flächen<br />

mit einem höheren <strong>und</strong> gleichmäßigerem<br />

Windangebot als auf dem Festland<br />

zur Verfügung, dadurch können an<br />

Offshore-Standorten deutlich höhere En-

ergieerträge erzielt werden als auf dem<br />

Festland. Auf dem Meer wehen die Winde<br />

eben stärker <strong>und</strong> versprechen enorme<br />

Energiepotenziale. Mit der Weiterentwicklung<br />

der Windenergie-Technologie,<br />

die sich an Land mittlerweile als sehr zuverlässig<br />

<strong>und</strong> kostengünstig erwiesen hat,<br />

lassen sich diese Potenziale erschließen.<br />

Strom aus Offshore-Windenergieanlagen<br />

wird in Zukunft einen wichtigen<br />

Beitrag zur Energie- <strong>und</strong> Klimapolitik<br />

der B<strong>und</strong>esrepublik leisten. Im europäischen<br />

Vergleich lag Deutschland bislang<br />

in Sachen Offshore-Wind zurück. Dieser<br />

Rückstand erklärt sich durch ein aufwändiges<br />

Genehmigungsverfahren <strong>und</strong> hohe<br />

Umweltauf-lagen. Um Auswirkungen auf<br />

das Landschaftsbild auszuschließen, werden<br />

die Offshore-Windparks – im Gegensatz<br />

zu skandinavischen <strong>und</strong> britischen<br />

Projekten – weit vor der Küste in bis zu<br />

Die Multibrid GmbH ist Hersteller von<br />

Windenergieanlagen <strong>für</strong> Offshore-Projekte.<br />

Das Unternehmen entwickelt<br />

<strong>und</strong> fertigt die 5-MW-Offshore-Anlage<br />

M5000 in Bremerhaven, einem<br />

Standort, der beste Voraussetzungen<br />

auch <strong>für</strong> Installation, Service <strong>und</strong> Wartung<br />

der Anlagen auf hoher See bietet.<br />

Ein <strong>Mitarbeiter</strong>stamm mit insgesamt mehreren<br />

Jahrzehnten Branchenerfahrung<br />

konzentriert sich auf die Entwicklung <strong>und</strong><br />

ständige Optimierung zuverlässiger <strong>und</strong><br />

effizienter Technologie.<br />

Die M5000 ist die weltweit erste, ausschließlich<br />

<strong>für</strong> große Offshore-Parks entwickelte<br />

Windenergieanlage. Als Ergebnis<br />

einer konsequenten Entwicklungsarbeit<br />

sind mit dieser Anlage technische<br />

Lösungen entstanden, die neue Standards<br />

setzen <strong>und</strong> optimal auf die Anforderungen<br />

an den Offshore-Betrieb angepasst<br />

sind.<br />

Das Unternehmen Multibrid ist seit der<br />

Gründung im Jahre 2000 in der Entwicklung<br />

<strong>und</strong> Herstellung der Offshore-Wind-<br />

40 Meter tiefem Wasser errichtet. Dies<br />

ist einerseits eine Folge der intensiven<br />

Nutzung der deutschen Küstengewässer<br />

durch die Schifffahrt als Übungsgebiet<br />

<strong>für</strong> Marine <strong>und</strong> Luftwaffe <strong>und</strong> als Fischerei-<br />

oder Kiesabbaugebiet. Andererseits<br />

spielt der Naturschutz im Küstenbereich<br />

der Nord- <strong>und</strong> Ostsee eine wichtige Rolle,<br />

so etwa der Nationalpark Wattenmeer.<br />

Darüber hinaus halten die meisten<br />

Planer freiwillig eine Min<strong>des</strong>tdistanz von<br />

ca. 0 Kilometer zur Küste ein. Die Parks<br />

werden dadurch vom Festland <strong>und</strong> den<br />

Inseln aus kaum sichtbar sein.<br />

R<strong>und</strong> 45 Kilometer nördlich vor der Insel<br />

Borkum gelegen, in einer Wassertiefe<br />

von 0 Metern, ist Alpha Ventus der<br />

erste deutsche Windpark, der auf hoher<br />

See unter echten Offshore-Bedingungen<br />

errichtet wird. Mit Konstruktion, Bau,<br />

Betrieb <strong>und</strong> Netzintegration <strong>des</strong> For-<br />

schungsprojekts Alpha Ventus als Testfeld<br />

werden gr<strong>und</strong>legende Erfahrungen<br />

im Hinblick auf die zukünftige kommerzielle<br />

Nutzung von Offshore-Windparks<br />

gesammelt.<br />

Geplant ist die Errichtung von sechs<br />

Windenergieanlagen (WEA) vom Typ<br />

Multibrid M5000, sechs Anlagen vom Typ<br />

REpower 5M sowie eines Offshore-Umspannwerks<br />

am südöstlichen Eckpunkt<br />

<strong>des</strong> Windparks. An Land wird eine Leitwarte<br />

zur Betriebsüberwachung <strong>für</strong> die<br />

Windenergieanlagen eingerichtet.<br />

Das Investitionsvolumen beläuft sich insgesamt<br />

auf r<strong>und</strong> 180 Millionen Euro. Das<br />

B<strong>und</strong>esumweltministerium wird sich mit<br />

einer Forschungsförderung am Projekt<br />

beteiligen.<br />

Im Juni 007 wurde Multibrid in Bremerhaven<br />

beauftragt <strong>und</strong> arbeitet derzeit an<br />

der Fertigung der ersten sechs WEA vom<br />

Typ M5000.<br />

energieanlage Multibrid M5000 tätig. Ein<br />

Team aus hoch qualifizierten Spezialisten<br />

<strong>für</strong> alle wesentlichen Anlagenkomponenten<br />

arbeitet zusammen mit Zulieferern<br />

kontinuierlich an der Weiterentwicklung<br />

der Multibrid-Technologie. Darüber hinaus<br />

fließen durch die Zugehörigkeit zur<br />

PROKON Nord Gruppe langjährige Erfahrungen<br />

aus der Windparkrealisierung<br />

in die Multibrid-Technologie ein. Mit dem<br />

französischen Energiekonzern AREVA<br />

ist im Oktober 2007 ein starker Partner<br />

hinzugekommen, der die Positionierung<br />

<strong>des</strong> Unternehmens am Markt unterstützt.<br />

Das maritime Umfeld am Standort Bremerhaven<br />

unterstützt dabei die konsequente<br />

Ausrichtung der Anlagentechnik<br />

auf den Offshore-Einsatz mit umfangreichem<br />

Know-how in Transport <strong>und</strong><br />

Montage auf hoher See.<br />

Buderus Spezialguss GmbH<br />

9

Buderus Kanalguss GmbH<br />

10<br />

Gießereien müssen heute mehr als nur<br />

Gussprodukte in Spitzenqualität liefern,<br />

um im internationalen Wettbewerb<br />

erfolgreich zu sein. Der Markt<br />

verlangt von ihnen deutliche Mehrwerte.<br />

Diese lassen sich durch eine<br />

tiefer gehende Wertschöpfungskette<br />

oder innovative Systemlösungen <strong>für</strong><br />

spezifische Probleme realisieren. Letzteres<br />

erfordert es auch, das Kerngeschäft<br />

neu zu definieren. Wie so etwas<br />

aussehen kann, zeigt exemplarisch die<br />

Buderus Kanalguss GmbH.<br />

Das Kerngeschäft der BKG ist die Produktion<br />

von Schachtabdeckungen, Aufsätzen,<br />

Straßenkappen, Baumrosten <strong>und</strong> Brückenentwässerungssystemen.Schachtabdeckungen<br />

stellen dabei den größten<br />

Geschäftsanteil dar. Der Erfolg <strong>des</strong> Unternehmens<br />

fußt jedoch auf mehreren<br />

Säulen. Da ist zunächst die sehr hohe<br />

Qualität der Gusserzeugnisse. Um sie jederzeit<br />

zu gewährleisten, überwacht <strong>und</strong><br />

dokumentiert man lückenlos alle Rohstoffe<br />

<strong>und</strong> Fertigungsschritte bis hin zum versandfertigen<br />

Produkt. Hinzu kommt eine<br />

regelmäßige Fremdkontrolle durch unabhängige<br />

Stellen. Besonders wichtig aber<br />

ist die Bereitschaft, immer wieder neue<br />

Wege zu gehen <strong>und</strong> stets die bestmögliche<br />

Lösung <strong>für</strong> spezifische Probleme der K<strong>und</strong>en<br />

zu entwickeln. Heute bietet die BKG<br />

Planern, Händlern, Verarbeitungsbetrie-<br />

Von der Gießerei zum Systemlieferanten<br />

ben <strong>und</strong> Anwendern kompetente Beratung<br />

auf allen Gebieten der Straßen- <strong>und</strong><br />

Brückenentwässerung sowie der Ausstattung<br />

von Fußgängerflächen. Weiter gehört<br />

ein umfassender Service bis zur Projektbetreuung<br />

hinzu. Ein Beispiel hier<strong>für</strong><br />

ist das neue Sanierungskonzept der Kanalguss-Spezialisten<br />

„Budaplan-System-<br />

Stehr“.<br />

Wenn Schachtabdeckungen zum Ärgernis<br />

werden<br />

Aus verkehrstechnischer Sicht sind<br />

Schachtabdeckungen der sicher befahrbare<br />

Abschluss zwischen Kanalschacht<br />

<strong>und</strong> Fahrbahndecke. Korrekt <strong>und</strong> ebenerdig<br />

mit dem Straßenniveau eingebaute<br />

Schachtabdeckungen fallen nicht sonderlich<br />

auf. Ins Bewusstsein gelangen sie meist<br />

erst dann, wenn sie als so genannte Klapperdeckel<br />

<strong>und</strong> Stolperfallen den Verkehr<br />

beeinträchtigen, die Sicherheit gefährden<br />

oder aber zu einer erheblichen Lärmbelästigung<br />

führen.<br />

Jahrzehnte lang haben sie ihre Funktion<br />

bestens erfüllt. Doch mittlerweile sind<br />

b<strong>und</strong>esweit Millionen dieser Schachtabdeckungen<br />

infolge <strong>des</strong> zunehmenden<br />

Schwerlastverkehrs sanierungsbedürftig.<br />

Als Straßen- <strong>und</strong> Kanalbauer die Systeme<br />

vor Jahrzehnten auslegten, gingen<br />

sie noch von Lastfällen aus, die viermal<br />

niedriger waren als heute. Für die heute<br />

üblichen hohen Verkehrslasten durch<br />

N e u e W e g e g e h e n<br />

Lkw <strong>und</strong> Busse sind die Schächte der Abwasserkanäle,<br />

aber auch die meisten Straßen,<br />

also nicht gebaut. So kommt es bei<br />

jedem Überfahren der Schachtabdeckungen<br />

zu schlagartigen Belastungen <strong>des</strong> darunter<br />

befindlichen Schachtrings. Die permanenten<br />

Schläge zerstören mit der Zeit<br />

<strong>des</strong>sen Mörtelbett <strong>und</strong> es bilden sich<br />

Hohlräume, die langfristig zu Setzungen<br />

der Schachtabdeckung führen. Die zunehmende<br />

Höhendifferenz verursacht<br />

immer intensivere Schlagbelastungen <strong>des</strong><br />

darunter befindlichen Schachtkörpers —<br />

ein Teufelskreis beginnt, an <strong>des</strong>sen Ende<br />

kostenintensive Sanierungen stehen. Diese<br />

erweisen sich oft als ein Fass ohne Boden,<br />

denn bereits nach ein bis zwei Jahren<br />

haben sich wieder ähnliche Schäden<br />

ausgebildet. Speziell an diesem Punkt setzen<br />

die Überlegungen von Jürgen Stehr,<br />

Inhaber der Stehr Baumaschinen GmbH<br />

in Schwalmtal-Storndorf bei Alsfeld, <strong>und</strong><br />

den Entwicklungsingenieuren der BKG in<br />

Limburg an.

Systemdenken bringt die Lösung<br />

Nachdem man die Schachtabdeckung<br />

nicht mehr isoliert betrachtete, war<br />

schnell klar, dass ein erfolgreiches Sanieren<br />

am kritischsten Punkt ansetzen muss.<br />

Der Engpass bei Schachtabdeckungen<br />

ist, wie sich zeigte, nicht der Kanaldeckel<br />

selbst, sondern die Lastverteilung auf den<br />

Schachtunterbau. Die durch den Schwerverkehr<br />

hervorgerufenen Belastungen<br />

wirken bei konventionellen Schachtabdeckungen<br />

zu 100 Prozent senkrecht über<br />

die Abdeckung auf den oberen Schachtring<br />

<strong>und</strong> <strong>des</strong>sen Mörtelbett. Infolge der relativ<br />

geringen Auflagefläche der zylindrischen<br />

Schachtrahmen alter Bauart kommt es dabei<br />

zu einer sehr hohen Flächenpressung<br />

einerseits <strong>und</strong> einer dynamischen Schlagbeanspruchung<br />

andererseits. Das gilt besonders<br />

<strong>für</strong> die oft als „Klapperdeckel“<br />

bezeichneten, abgekippten Kanaldeckel.<br />

Die üblichen Sanierungsmethoden sehen<br />

hier lediglich ein Anheben der Abdeckung<br />

mit anschließendem Nivellieren <strong>und</strong> Unterfüttern<br />

durch Vergussmörtel vor. Doch<br />

am Wirksystem selber <strong>und</strong> der Lastverteilung<br />

hat sich dadurch nichts geändert<br />

– <strong>und</strong> eben aus diesem Gr<strong>und</strong> sind Sanierungserfolge<br />

dieser konventionellen Methode<br />

oft nur auf ein bis maximal zwei Jahre<br />

begrenzt.<br />

Der BKG <strong>und</strong> der Firma Stehr ging es um<br />

eine bessere Lastverteilung <strong>und</strong> dadurch<br />

stark erhöhte Lebensdauer der Sanierungsmaßnahme.<br />

Gleichzeitig sollte das neue<br />

Verfahren aber auch deutlich kürzere Baustellenzeiten<br />

ermöglichen <strong>und</strong> so den Straßenverkehr<br />

weniger behindern. Die hohen<br />

Anforderungen machten ein Denken über<br />

die eigenen Systemgrenzen hinaus sowie<br />

die Kooperation mit entsprechenden Spezialisten<br />

aus unterschiedlichen Bereichen<br />

erforderlich. Das Ergebnis ist das patentierte<br />

Budaplan-System-Stehr.<br />

Zertifizierte Einbau-Partnerschaften<br />

<strong>für</strong> das Budaplan-Sanierungssystem<br />

Dabei handelt es sich um eine innovative<br />

Verb<strong>und</strong>konstruktion aus vorgefertigten<br />

Einbauteilen. Deren Herzstück ist<br />

ein stahlarmierter, konischer Beton-Guss-<br />

Rahmen, in dem ein Schachtdeckel sitzt.<br />

Der Durchmesser <strong>des</strong> Rahmens ist zur<br />

Straßenoberfläche hin r<strong>und</strong> 0 Zentimeter<br />

größer als an seiner Unterseite. Die<br />

konischen Flanken <strong>und</strong> die dadurch entstehenden<br />

größeren Auflageflächen leiten<br />

die Verkehrslasten zu r<strong>und</strong> 85 Prozent in<br />

die Fahrbahn <strong>und</strong> deren Unterbau ab, nur<br />

noch 15 Prozent der Last wirken direkt<br />

auf den Schachtring. Das sorgt <strong>für</strong> eine<br />

deutlich geringere Druck- <strong>und</strong> Schlagbelastung<br />

<strong>des</strong> Schachtringes <strong>und</strong> <strong>des</strong>sen<br />

Mörtelbett. Ganz wesentlich <strong>für</strong> den Sanierungserfolg<br />

ist die korrekte Bauausführung.<br />

Um ein gleichbleibend hohes Qualitätsniveau<br />

garantieren zu können, kommt<br />

es auf das Einhalten gleicher Systemparameter<br />

an.<br />

Die Buderus Kanalguss GmbH hat sich <strong>für</strong> den Weg der zertifizierten Einbau-Partnerschaft<br />

mit qualifizierten Einbauunternehmen entschieden, um Systemparameter einhalten<br />

zu können.<br />

So sind beispielsweise die zu verwendenden Baustoffe, wie Vergussmörtel Ombran<br />

SVG der MC-Bauchemie Müller GmbH & Co, Bottrop, zwingend vorgeschrieben, um<br />

die erforderlichen Qualitäten in den kurzen Abbindezeiten zu realisieren. Gleiches gilt<br />

auch <strong>für</strong> die Verwendung von Heißasphalt. Außerdem darf der Einbau der Budaplan-<br />

Schachtabdeckungen nur mit der speziell <strong>für</strong> diese Anwendung entwickelten Stehr-Konusfräse<br />

erfolgen. Mit ihr lässt sich die Asphaltdecke r<strong>und</strong> um den Schacht in weniger<br />

als zehn Minuten konisch ausfräsen. Die gesamte Baumaßnahme bis zur erneuten<br />

Freigabe <strong>für</strong> den Straßenverkehr dauert noch nicht einmal eine St<strong>und</strong>e.<br />

Der erste Lizenznehmer <strong>des</strong> Budaplan-Sanierungssystems war die Münchner Firma Dr.-<br />

Ing. A. Haenlein GmbH & Co.<br />

Die Ziele der Partnerschaften sind:<br />

Einbau eines hochwertigen Abdeckungssystems <strong>für</strong> sehr hohe Beanspruchungen,<br />

die durch Richtlinien <strong>für</strong> die Standardisierung <strong>des</strong> Oberbaus von Verkehrsflächen<br />

(RStO) mit den Bauklassen SV, I, II <strong>und</strong> III bezeichnet werden.<br />

Eine Verlängerung der Nutzungsdauer der Schachtabdeckung einschließlich <strong>des</strong><br />

Unterbaus.<br />

Entwicklung <strong>und</strong> Anwendung von standardisierten Einbauverfahren von gleichbleibender<br />

hoher Qualität, die <strong>für</strong> die Anwender eindeutig zu bewerten sind.<br />

Ständige Qualitätssicherung <strong>und</strong> Qualitätsüberwachung <strong>des</strong> Einbausystems.<br />

Eine kontinuierliche Weiterentwicklung <strong>und</strong> Anpassung an gesteigerte Anforderungen.<br />

Die Vermeidung von Wartezeiten <strong>für</strong> die Endk<strong>und</strong>en durch eine möglichst flächendeckende<br />

Bereitstellung der Systemkomponenten <strong>und</strong> Systemdienstleistungen.<br />

Zertifizierte Einbaupartner dürfen ein einheitliches Verbandslogo <strong>für</strong> Werbezwecke<br />

verwenden.<br />

Buderus Kanalguss GmbH<br />

11

Guss Komponenten GmbH<br />

1<br />

D a s v i r t u e l l e G u s s t e i l<br />

Die Buderus Guss Komponenten GmbH<br />

ist als verlässlicher Partner der Industrie<br />

da<strong>für</strong> bekannt, dass die in Hall/Tirol erzeugten<br />

Gussteile hohen Qualitätsansprüchen<br />

gerecht werden. Damit das so<br />

bleibt, wurde in den letzten Jahren kontinuierlich<br />

in den Bereichen CAD sowie<br />

Formfüllungs-. <strong>und</strong> Erstarrungssimulation<br />

investiert. Mit der neuesten Version 4.4<br />

von MAGMASOFT ® mit den zusätzlichen<br />

Tools MAGMAiron <strong>für</strong> Eisenguss<br />

<strong>und</strong> MAGMAstress <strong>für</strong> die Eigenspannungsberechnung<br />

steht der Abteilung<br />

Fertigungsvorbereitung ein zuverlässiges<br />

Werkzeug <strong>für</strong> die Gießprozesssimulation<br />

zur Verfügung.<br />

Die sich ständig verschärfenden Anforderungen<br />

<strong>und</strong> Bedingungen am Zuliefermarkt<br />

zwingen zum Umdenken in der Zusammenarbeit<br />

zwischen K<strong>und</strong>e <strong>und</strong> Lieferant.<br />

Der K<strong>und</strong>e gibt die Entwicklung<br />

eines Bauteils mit folgendem Ziel in Auftrag:<br />

Funktionalität + Fertigungsverfahren<br />

=> optimale Bauteil-Qualität zu optimalen<br />

Kosten. Die verstärkte Nutzung<br />

der Gießprozesssimulation bereits in der<br />

konstruktiven Phase der Bauteilentwicklung<br />

ist daher zwingende Notwendigkeit.<br />

Die positiven Auswirkungen sind ganz erheblich:<br />

Eine Kosteneinsparung bis zu 5<br />

Prozent <strong>und</strong> eine deutliche Qualitätsverbesserung.<br />

Wie geht man bei der Guss Komponenten<br />

GmbH mit CAD <strong>und</strong> Gießsimulation um?<br />

Zuerst wird das Modellkonzept erstellt.<br />

Dann überprüft <strong>und</strong> optimiert man die<br />

Produktion bereits virtuell am Computer<br />

mittels Formfüll- <strong>und</strong> Erstarrungssimu-<br />

Fertigungssimulation verbessert Qualität<br />

lation, Simulation <strong>des</strong> Gefüges <strong>und</strong> der<br />

Eigenspannungen. So wird einerseits das<br />

Gussteil bezüglich Qualität <strong>und</strong> Kosten<br />

optimiert <strong>und</strong> andererseits die Lieferzeit<br />

massiv verkürzt.<br />

Ein Technologievorsprung kann nur<br />

erreicht werden, wenn man Wettbe-<br />

Beispiel Achsstern<br />

Der Achsstern ist ein Bauteil aus der<br />

Antriebseinheit eines Schienenfahrzeuges.<br />

Es wiegt 80 Kilogramm; die<br />

Werkstoffbezeichnung ist EN-GJS-<br />

700-2U. In der Fertigungsvorbereitung<br />

wurden <strong>für</strong> dieses Bauteil zwei Varianten<br />

simuliert. Bei Variante 1 wurde geprüft,<br />

wie sich die Formfüllung über<br />

einen direkten Einguss / Filterspeiser<br />

verhält. Die Ausbringung von 80 Prozent<br />

sprach zunächst <strong>für</strong> diese Variante.<br />

Alternativ dazu wurde in Variante 2<br />

das Gussteil über drei Filter <strong>und</strong> sechs<br />

Anschnitte gefüllt. Die Ausbringung<br />

betrug 66 Prozent. Da sich hier aber<br />

die Form turbulenzfrei <strong>und</strong> gleichmäßig<br />

füllte, entschied man sich <strong>für</strong> dieses<br />

System, um die besonderen Ansprüche<br />

<strong>des</strong> K<strong>und</strong>en an die Oberflächengüte<br />

sicher erfüllen zu können.<br />

Rohteil mit Giesssystem<br />

werbsvorteile schafft, Kosten senkt <strong>und</strong><br />

die Qualität verbessert. Dass die Fertigungssimulation<br />

die Qualität verbessert,<br />

ist unbestritten. Dass im Gießereisektor<br />

die Digitalisierung von Gussrohteilen <strong>und</strong><br />

deren vielfältige Verarbeitung rasant fortschreitet,<br />

ebenso.<br />

Formfüllung<br />

Erstarrung

S i e m e n s s e t z t a u f B u d e r u s F e i n g u s s - Q u a l i t ä t<br />

Seit über 21 Jahren gehört Siemens zum K<strong>und</strong>enstamm der Buderus Feinguss<br />

GmbH. In Summe sind es über 25 Bauteile – hochbeanspruchte Verbindungselemente<br />

von wenigen Gramm bis ca. sieben Kilogramm Stückgewicht<br />

<strong>für</strong> Schaltvorgänge unter Hochspannungsbedingungen, die an Siemens geliefert<br />

werden.<br />

Die spezifischen K<strong>und</strong>enwünsche sind vielfältig, dazu zählen wirtschaftliche Aspekte,<br />

hohe Anforderungen an die Oberflächengüte <strong>und</strong> fertig gegossene Funktionsflächen.<br />

All dies kann im Feingussverfahren konstruktiv umgesetzt werden,<br />

so dass einbaufertige Bauteile ohne Zeitverlust direkt an das Montageband<br />

beigestellt werden können.<br />

Siemens setzt bewusst auf die seit vielen Jahren hohe Qualität <strong>und</strong> Zuverlässigkeit<br />

<strong>des</strong> Buderus-Feingussteile.<br />

Feinguss <strong>für</strong> den Schaltanlagenbau<br />

Mit dem erforderlichen Know-how <strong>und</strong><br />

weltweiter Projekterfahrung ist Siemens<br />

Partner <strong>für</strong> die Realisierung schlüsselfertiger<br />

Hochspannungsanlagen. Je nach Aufgabenstellung<br />

werden Projekte von der<br />

Problemanalyse <strong>und</strong> Lösungsfindung bis<br />

zur Inbetriebsetzung <strong>und</strong> K<strong>und</strong>enübergabe<br />

realisiert.<br />

Der weltweite Energiemarkt ist in Bewegung.<br />

Die Deregulierung der Strommärkte<br />

schreitet voran; politische Grenzen brechen<br />

auf, Stromversorgungsnetze wachsen<br />

zusammen <strong>und</strong> Strom aus vielfältigen<br />

Quellen speisen sie. Dies stellt nicht nur<br />

Stromversorgungsunternehmen vor neue<br />

Herausforderungen, sondern auch die Anbieter<br />

von Produkten, Anlagen <strong>und</strong> Systemen<br />

sowie Lösungen <strong>für</strong> die Energieübertragung<br />

<strong>und</strong> -verteilung.<br />

Anhalten<strong>des</strong> Wachstum wird in Ländern<br />

wie China oder Indien erwartet,<br />

wo der Siemens-Bereich bereits mehrere<br />

Anlagen zur Hochspannungs-Gleichstrom-Übertragung<br />

(HGÜ) gebaut hat.<br />

An dieser Entwicklung will Siemens weiterhin<br />

partizipieren, denn China ist der<br />

am schnellsten wachsende Markt auf<br />

dem Sektor der Energieübertragung <strong>und</strong><br />

-verteilung <strong>und</strong> <strong>für</strong> die nächsten 0 bis 0<br />

Jahre <strong>für</strong> die HGÜ-Technik größter Einzelmarkt<br />

der Welt. Auch Russland zählt<br />

zu den Wachstumsregionen. Dort ist<br />

der Bereich bereits mit Lösungen <strong>für</strong> die<br />

Energieübertragung <strong>und</strong> -verteilung gut<br />

im Geschäft <strong>und</strong> sieht hier weiteres Potenzial.<br />

Eine weiteres Beispiel <strong>für</strong> die Kompetenz<br />

in Sachen Schaltanlagenbau ist die 400-kV-<br />

Schaltanlage, die Siemens <strong>für</strong> den Wüstenstaat<br />

Abu Dhabi realisiert hat.<br />

Um Stromausfälle zu verhindern <strong>und</strong> die<br />

Versorgung sicherer zu gestalten, wurde<br />

auf einer Fläche von r<strong>und</strong> 15 Hektar<br />

direkt im Zentrum von Abu Dhabi City<br />

neben den Gebäuden <strong>für</strong> die gasisolierten<br />

11-, 1 - <strong>und</strong> 400-kV-Schaltanlagen<br />

auch acht Netzkuppeltransformatoren<br />

<strong>und</strong> zwei Drosselspulen sowie Wassertank<br />

<strong>und</strong> Pumpenhaus <strong>für</strong> die Feuerlöschung<br />

untergebracht.<br />

Angesichts <strong>des</strong> anhaltenden Booms, den<br />

vor allem Dubai, aber auch das ölreiche<br />

Emirat Abu Dhabi derzeit erleben, wird<br />

auch der Ausbau der Energieerzeugung,<br />

-übertragung <strong>und</strong> -verteilung andauern.<br />

Und nicht nur wegen der stetig steigenden<br />

Last, sondern auch wegen <strong>des</strong> sehr ausgeprägten<br />

Sicherheitsbedürfnisses befinden<br />

sich überall im Land weitere Stationen aller<br />

Spannungsebenen in Planung <strong>und</strong> im<br />

Bau.<br />

Siemens Energy<br />

Der Siemens-Sektor Energy trägt mit<br />

seinen innovativen Technologien weltweit<br />

zu einer zuverlässigen, wirtschaftlichen<br />

<strong>und</strong> klimafre<strong>und</strong>lichen Energieversorgung<br />

bei. Als Produkt- <strong>und</strong><br />

Lösungsanbieter sowie als Systemintegrator<br />

unterstützt Siemens Energy<br />

seine K<strong>und</strong>en entlang der gesamten<br />

Energieumwandlungskette – von der<br />

Gewinnung, der Umwandlung <strong>und</strong><br />

dem Transport der Primärenergieträger<br />

Öl <strong>und</strong> Gas über die Stromerzeugung<br />

bis hin zur Übertragung <strong>und</strong><br />

Verteilung elektrischer Energie. Durch<br />

seine globale Präsenz, sein ausgeprägtes<br />

Marktverständnis sowie durch<br />

seine Innovationskraft verschafft der<br />

Siemens-Sektor Energy seinen K<strong>und</strong>en<br />

Vorteile in ihrem Wettbewerbsumfeld.<br />

Siemens Energy ist in mehr<br />

als 90 Ländern der Welt präsent <strong>und</strong><br />

beschäftigt r<strong>und</strong> 73.500 <strong>Mitarbeiter</strong>.<br />

Im Geschäftsjahr 2007 erwirtschaftete<br />

der Sektor einen Umsatz von r<strong>und</strong><br />

20,3 Milliarden Euro <strong>und</strong> erhielt Aufträge<br />

in einem Umfang von r<strong>und</strong> 28<br />

Mrd. Euro.<br />

Buderus Feinguss GmbH<br />

1

Orte <strong>und</strong> Menschen<br />

14<br />

R e i c h e G e s c h i c h t e u n d w i r t s c h a f t l i c h e S t ä r k e<br />

Wer in Worms das modern gestaltete Nibelungenmuseum<br />

besucht, bekommt dort<br />

von Mario Adorf, dem bekannten Schauspieler,<br />

die Sage vorgelesen. Überregional<br />

bekannt sind die Nibelungenfestspiele.<br />

Übernachten kann man im „Kriemhild-<br />

Hotel“ – diese mittelalterliche Sagenwelt<br />

ist in Worms allgegenwärtig. Kein W<strong>und</strong>er,<br />

denn die meisten Szenen spielen in <strong>und</strong> um<br />

Worms. Die Helden dieses Epos waren<br />

immer präsenter Teil der Stadtgeschichte.<br />

Hier, in der „Nibelungenstadt Worms“,<br />

haben sie ihre sichtbare Heimat. Worms<br />

ist aber nicht nur Nibelungen-, sondern<br />

auch Lutherstadt. Kaiser Karl V. ließ Luther<br />

15 1 nach Worms auf den Reichstag laden.<br />

Er sollte seine Schriften widerrufen. Diese<br />

Forderung wies er bekanntlich zurück. Für<br />

diese Standhaftigkeit hat man ihm hier das<br />

größte Lutherdenkmal überhaupt geschaffen.<br />

Es gibt in der gut 8 .000 Einwohner zählenden<br />

kreisfreien Stadt viel zu sehen <strong>und</strong><br />

zu erleben. Der auf den Resten eines römischen<br />

Forums erbaute Kaiserdom −<br />

das Wahrzeichen der Stadt − zählt zu den<br />

großartigsten Zeugnissen romanischer<br />

Baukunst. Auch die jüdische Kultur hat<br />

In Worms lässt es sich gut leben <strong>und</strong> arbeiten<br />

Worms geprägt. Der Judenfriedhof „Heiliger<br />

Sand“ stammt aus dem 11. Jahrh<strong>und</strong>ert<br />

<strong>und</strong> ist damit der älteste Europas. In<br />

der Altstadt gibt es ein Judenviertel mit<br />

Synagoge <strong>und</strong> Jüdischem Museum. Seine<br />

reiche Geschichte verdankt die Stadt vor<br />

allem der günstigen Lage. Schon vor 6000<br />

Jahren gab es dort Siedlungen. Worms<br />

besitzt den offiziellen Status als „Älteste<br />

Deutsche Stadt“.<br />

Worms liegt am Oberrhein an der östlichen<br />

Grenze von Rheinland-Pfalz zu Hessen<br />

zwischen den Ballungsgebieten Rhein-<br />

Main <strong>und</strong> Rhein-Neckar <strong>und</strong> ist Teil der<br />

„Metropolregion Neckar“. Nach Ludwigshafen<br />

sind es 5 Kilometer <strong>und</strong> nach Mainz<br />

48. Die ausgezeichnete Anbindung über<br />

Straße, Schiene, Wasser <strong>und</strong> Luft ist ein<br />

wichtiger Standortfaktor <strong>für</strong> die Industrie.<br />

Im 19. Jahrh<strong>und</strong>ert war die Stadt bekannt<br />

<strong>für</strong> ihre Ledererzeugnisse, heute spielen<br />

Handels- <strong>und</strong> Dienstleistungsunternehmen,<br />

chemische Industrie <strong>und</strong> Kunststoffherstellung,<br />

Metallerzeugung <strong>und</strong> Maschinenbau,<br />

Herstellung von Datenverarbeitungsgeräten,<br />

optische sowie die Holz<br />

verarbeitende Industrie eine Rolle. Beruflicher<br />

Nachwuchs kommt auch aus der<br />

Wormser Fachhochschule. Wichtige logistische<br />

Basis der Wirtschaftskraft ist der<br />

65.000 Quadratmeter umfassende Hafen.<br />

Der durchschnittliche Güterumschlag<br />

pro Jahr beträgt ca. 1.100.000 Tonnen.<br />

Gute klimatische Bedingungen – das Gebiet<br />

an diesem Rheinabschnitt gehört zu<br />

den wärmsten Deutschlands − machen<br />

aus Worms auch eine Weinstadt. International<br />

bekannt wurde die „Liebfrauenmilch“.<br />

Zahlreiche Weinfeste locken das<br />

ganze Jahr über Besucher an. Höhepunkt<br />

ist das „Backfischfest“ im August mit dem<br />

Fischerstechen auf dem Rhein. Dann ist<br />

die Stadt neun Tage in heiterem Ausnahmezustand.<br />

Es lässt sich leben in Worms.

N a c h w u c h s f ö r d e r u n g ,<br />

d i e s i c h g e l o h n t h a t<br />

Sascha Furtner – vom Werksstudent<br />

zum Leiter der Abteilung Gießtechnik <strong>und</strong> Entwicklung<br />

Als Sascha Furtner am 1. November 007<br />

die Leitung der Abteilung Gießtechnik <strong>und</strong><br />

Entwicklung bei der Buderus Spezialguss<br />

GmbH übernahm, lag der Beginn seiner<br />

Tätigkeit <strong>für</strong> Buderus bereits sechs Jahre<br />

zurück. Alles begann mit einem zweimonatigen<br />

Praktikum in der Spezialgießerei.<br />

Ein Jahr später, 00 , sandte ihn Buderus<br />

dann als Werksstudenten an die technische<br />

Universität der Bergakademie in<br />

Freiberg. Dort absolvierte er erfolgreich<br />

das Studium der Gießereitechnik, schloss<br />

als Bachelor ab <strong>und</strong> führte das Studium<br />

weiter, um schließlich zu Beginn dieses<br />

Jahres den Titel <strong>des</strong> Diplom-Ingenieurs zu<br />

erlangen.<br />

Gerade im Gießereisektor ist es sehr<br />

schwierig, qualifiziertes Fachpersonal zu<br />

finden. Buderus nutzt <strong>des</strong>halb die Vorteile<br />

eines dualen Studiums mit den vom<br />

Unternehmen finanzierten Studenten, um<br />

qualifizierten Nachwuchs zu sichern. In<br />

den Semesterferien <strong>und</strong> Praxisphasen ihres<br />

Studiums bearbeiten die jungen Leute<br />

relativ selbstständig kleine Projekte,<br />

lernen so das Unternehmen kennen <strong>und</strong><br />

sammeln die ersten Erfahrungen <strong>für</strong> das<br />

spätere Berufsleben. „Ich bin sehr glück-<br />

lich darüber, dass Buderus mir mein Studium<br />

finanziert hat. Durch die Unterstützung<br />

war ich nicht auf Bafög angewiesen<br />

<strong>und</strong> musste auch nicht nebenbei arbeiten<br />

gehen. So konnte ich mich ganz auf mein<br />

Studium konzentrieren. Die Erfahrung,<br />

die ich in den Praxisphasen gesammelt<br />

habe, erleichtern mir die Einarbeitung bei<br />

meiner jetzigen Tätigkeit“, kommentiert<br />

Sascha Furtner die Nachwuchsförderung<br />

von Buderus.<br />

Sascha Furtners Aufgaben sind vielfältig.<br />

Werden neue Teile angefragt, so bekommt<br />

er die Fertigteil- bzw. Rohgusszeichnungen<br />

vom K<strong>und</strong>en <strong>und</strong> entscheidet<br />

zunächst über die Gießlage, d.h. in<br />

welcher Position das Teil gegossen werden<br />

soll. Stehend oder liegend? Anschließend<br />

wird in Zusammenarbeit mit dem<br />

Modellbau die Modelltechnologie festgelegt.<br />

Hierzu gehören die Modell- <strong>und</strong><br />

Kerngestaltung. Welche Kontur wird<br />

durch das Modell realisiert <strong>und</strong> welche<br />

durch Kerne, wo sind Losteile notwendig,<br />

wie groß muss die Aushebeschräge sein?<br />

Weiterhin werden die Qualitätsmerkmale<br />

<strong>für</strong> die Modellgestaltung festgelegt. Es folgen<br />

Bearbeitungszugaben. Die Qualitätsparameter<br />

<strong>für</strong> die Modellgestaltung werden<br />

bestimmt. Und zum Schluss wird die<br />

Gießtechnik festgelegt. Hierzu errechnet<br />

Sascha Furtner die Menge <strong>und</strong> die Größe<br />

der Anschnitte, durch die das flüssige Eisen<br />

in die Form fließt. Da es bei der Erstarrung<br />

der Schmelze zu einer sprunghaften<br />

Volumenabnahme kommt, ist es<br />

notwendig, das dabei entstehende Volumendefizit<br />

auszugleichen. Hierzu werden<br />

so genannte Speiser auf kritische Bereiche<br />

gesetzt. Diese Speiser sind aus einem exothermen<br />

Material hergestellt, d. h. sie halten<br />

das Eisen „warm“. Deswegen erstarrt<br />

die Schmelze in den Speisern zuletzt. Entsteht<br />

während der Erstarrung ein Volumendefizit<br />

unterhalb eines Speisers,<br />

so kann dieses durch Nachfließen von<br />

Schmelze aus dem Speiser ausgeglichen<br />

werden. Zur Gießtechnik gehört auch die<br />

gezielte Kühlung bestimmter Gussstückbereiche<br />

mittels Graphitsteinen oder Eisenkokillen.<br />

Ist die Gießtechnik festgelegt,<br />

wird das Teil geformt <strong>und</strong> erstmalig abgegossen.<br />

Es ist nun Sascha Furtners Aufgabe,<br />

das Gussteil auf Verbesserungspotenziale<br />

hin zu untersuchen <strong>und</strong> diese umzusetzen<br />

<strong>und</strong> somit den Prototypen zur<br />

Serienreife weiterzuentwickeln.<br />

Die Tätigkeit in der Entwicklung umfasst<br />

<strong>des</strong> Weiteren das Bereitstellen technischer<br />

Parameter <strong>für</strong> die Gusskalkulation<br />

<strong>und</strong> die Teilnahme am Qualitätsr<strong>und</strong>gang.<br />

Hier werden aufgetretene Fehler besprochen.<br />

Sascha Furtner muss dann über Verbesserungsmaßnahmen<br />

entscheiden <strong>und</strong><br />

diese als interne gießtechnische Änderung<br />

(IgÄ) umsetzen. Auch das Bestellen<br />

<strong>und</strong> Optimieren von Gießereihilfsstoffen<br />

(Eisenkokillen, Formstoffbinder etc.) ist<br />

seine Aufgabe.<br />

Orte <strong>und</strong> Menschen<br />

15

Nachrichten<br />

16<br />

Der Airbus A 80, das derzeit größte in Serienfertigung produzierte<br />

Passagierflugzeug der Welt, sprengt alle Dimensionen,<br />

nicht nur in Bezug auf Passagierzahlen, sondern auch in Punkto<br />

Abmessungen <strong>und</strong> Gewicht. Der Airbus A 80 ist das erste<br />

Großraumflugzeug mit zwei durchgängigen Passagierdecks.<br />

Das neue Flaggschiff <strong>des</strong> Airbus-Konzerns ist der Einstieg in eine<br />

neue Klasse von Großraumflugzeugen. Es hat eine maximale zugelassene<br />

Sitzplatzkapazität von 85 Passagieren <strong>und</strong>, je nach<br />

Ausstattungsvariante, ein maximales Startgewicht von 59 Tonnen.<br />

Die räumlichen Ausmaße sind mit einer Läge von 7 , 0<br />

Meter, einer Flügelspannweite von 79,80 Meter <strong>und</strong> einer Höhe<br />

von 4,10 Meter ebenso beeindruckend.<br />

Und genau hier liegt auch das eigentliche Problem. Der A 80 ist<br />

einfach zu groß <strong>und</strong> teilweise auch zu schwer <strong>für</strong> die vorhandenen<br />

Infrastrukturen. Dementsprechend müssen umfangreiche<br />

Anpassungen der vorhandenen Infrastrukturen von Flughäfen<br />

getätigt bzw. neue geschaffen werden.<br />

Wartungshalle der Superlative<br />

Duktile Kanalrohre <strong>für</strong> die A380 Werft<br />

So auch auf dem größten deutschen Flughafen, dem Rhein-<br />

Main-Airport in Frankfurt/Main. Hier wird zurzeit die A 80-<br />

Werft samt Vorfeld gebaut. Wenn im Sommer 009 der erste<br />

Lufthansa Airbus A 80 seinen Flugdienst aufnimmt, dann wird<br />

es auch <strong>für</strong> Technik <strong>und</strong> Wartung ernst.<br />

Da <strong>für</strong> das neue Großraumflugzeug die bisherigen Wartungshallen<br />

am Frankfurter Flughafen in ihrer Höhe nicht ausreichen,<br />

wird im Südwesten <strong>des</strong> Airports eine neue Flugzeugwerft errichtet.<br />

50 Meter lang, 140 Meter tief <strong>und</strong> 45 Meter hoch. Mit<br />

diesen Dimensionen wird die neue A 80-Werft die größte Industriehalle<br />

Deutschlands. Die 4 000 Quadratmeter Gr<strong>und</strong>fläche<br />

bieten dabei flexibel Platz <strong>für</strong> vier Airbus A 80 oder sechs<br />

Boeing 747. Lufthansa investiert in die neue Halle inklusive der<br />

Vorfeld- <strong>und</strong> Abstellpositionen sowie der Anbindung an das bestehende<br />

Bahnsystem r<strong>und</strong> 150 Millionen Euro. Der Bau der<br />

Wartungshalle ist in vollem Gang. Die Gr<strong>und</strong>steinlegung fand<br />

am 1. September 006 statt.

Die zugehörigen Regenentwässerungsleitungen <strong>für</strong> die Flächenentwässerung<br />

der Werft <strong>und</strong> <strong>des</strong> Vorfel<strong>des</strong> wurden dabei<br />

aus duktilen Kanalrohren nach DIN EN 598 der Buderus Giesserei<br />

Wetzlar GmbH in den Nennweiten DN 500, DN 700, DN<br />

800, DN 900 <strong>und</strong> DN 1000 von der ARGE Bunte/Bratengeier<br />

hergestellt.<br />

Auf Gr<strong>und</strong> <strong>des</strong> enormen Gewichts <strong>des</strong> A 80 <strong>und</strong> der sehr geringen<br />

Rohrüberdeckung von teilweise nur 96 Zentimetern, wurde<br />

natürlich ein statischer Standsicherheitsnachweis der zu verlegenden<br />

Rohrleitung notwendig. Es war unumgänglich, <strong>für</strong> dieses<br />

Projekt spezielle Berechnungen samt Vorbetrachtungen anzustellen.<br />

Auf Gr<strong>und</strong> der Komplexität der anzufertigenden Berechnungen<br />

wurden damit der Fachbereich Bauingenieurwesen der<br />

Fachhochschule Münster, unter Leitung von Prof. Dr.-Ing. Bernhard<br />

Falter, beauftragt. Die Berechnungen ergaben schließlich,<br />

dass selbst <strong>für</strong> diesen extremen Anwendungsfall duktile Gussrohre<br />

mit einer Wanddickenklasse K7 ausreichend sind. Zusätzliche<br />

Maßnahmen, wie Betonauflager oder Lastverteilungsplatten<br />

waren nicht erforderlich. Überdies konnten auf Gr<strong>und</strong> der<br />

dennoch sehr geringen Wandstärken die Aushub- <strong>und</strong> Einbaumengen<br />

weitestgehend reduziert werden. So konnte mit relativ<br />

wenig technischem <strong>und</strong> finanziellem Aufwand die Maßnahme<br />

der Flächenentwässerung realisiert werden.<br />

Fünf Kilometer gegen den Durst<br />

Die Einwohner von Saint Just en Brie – ein kleines Dorf in dem<br />

Département Seine et Marne (ca. 50 Kilometer südöstlich von<br />

Paris) hatten schon seit geraumer Zeit über Wassermangel geklagt,<br />

weil die vorhandene Leitung nur eine geringe Durchflussmenge<br />

zuließ, die infolge <strong>des</strong> Bevölkerungswachstums der letzten<br />

sieben Jahre nicht mehr ausreichte. Immerhin war die Einwohnerzahl<br />

der kleinen Gemeinde von 196 auf 51 gestiegen.<br />

Um dieses Problem zu lösen, lag es nahe, das dringend benötigte<br />

Wasser aus einem fünf Kilometer entfernt gelegenen landwirtschaftlichen<br />

Brunnen zu befördern.<br />

Da die Gemeinde Saint Just en Brie großen Wert auf eine umweltfre<strong>und</strong>liche<br />

Realisierung <strong>des</strong> Projektes legte, fiel die Wahl<br />

auf duktile Gussrohre der Klasse K9 mit Zink-Überzug <strong>und</strong> Zementmörtelumhüllung.<br />

Während der Verlegearbeiten, die das Bauunternehmen La Limousine<br />

in Zusammenarbeit mit der Firma SOVAL abwickelte,<br />

zeigten sich die Vorteile der Buderus-ZMU-Rohre:<br />

Es wurden bis zu 00 Meter Rohrleitung pro Tag verlegt <strong>und</strong><br />

der Rohrgraben konnte mit dem Erdaushub wieder verfüllt<br />

werden, so dass neben der Umweltbelastung auch die Kosten<br />

reduziert wurden.<br />

Nachrichten<br />

17

Nachrichten<br />

18<br />

Abwasserdoppeltrasse unter der U-Bahn<br />

in Berlin-Mitte<br />

Der Neubau eines Abwasserpumpwerkes in Berlin-Mitte machte<br />

den Bau zweier Abwasserdruckrohrleitungen DN 1000 erforderlich.<br />

Die beiden Leitungen kreuzen die Chausseestraße<br />

mit Straßenbahn, starkem Autoverkehr <strong>und</strong> der darunter liegenden<br />

U-Bahntrasse. Aufgr<strong>und</strong> dieser Situation entschlossen<br />

sich die Berliner Wasser Betriebe, einen Stahlbetontunnel ( 800<br />

Millimeter) in 16 Meter Tiefe vorzutreiben. Nach Erstellung <strong>des</strong><br />

Start- <strong>und</strong> Zielschachtes mit besonderen Gurtungen <strong>und</strong> Auftriebssicherungen<br />

konnte der Tunnel mit höchster Präzision erschütterungsfrei<br />

vorgetrieben werden. Die Führungsschienen<br />

<strong>für</strong> die Gleitschellen wurden in eine Betonsohle eingegossen.<br />

Auf die Schellen wurden die Kanalrohre DN 1000 Wandstärke<br />

K9 mit Schubsicherung BLS ® montiert <strong>und</strong> als Doppelstrang<br />

eingezogen. Die leichte Montage der Verbindungen der Rohre<br />

<strong>und</strong> Formstücke mittels BLS ® -Segmenten war unter den beengten<br />

Platzverhältnissen besonders günstig <strong>und</strong> vorteilhaft <strong>für</strong> den<br />

gesamten Bauablauf. Eine Einweisung durch <strong>Mitarbeiter</strong> der Buderus<br />

Anwendungstechnik ließ die Montage schnell zur Routine<br />

werden. Der Strang wurde vor dem Verdämmern <strong>des</strong> Mantelrohres<br />

mit 1 bar abgedrückt.<br />

Hortmann-Fachausstellung<br />

in der Siegerlandhalle<br />

„Mehr liefern als nur Ware“<br />

Unter dieser Zielsetzung hat die HTI HORT-<br />

MANN KG am . <strong>und</strong> 4. Januar 008 in<br />

der Siegerlandhalle in Siegen wieder eine<br />

große Fachausstellung veranstaltet <strong>und</strong> stellte<br />

seinem gesamten K<strong>und</strong>enkreis nun bereits<br />

zum 6. Mal in dieser Form die neuesten<br />

Produkte <strong>und</strong> Techniken aus seinen verschiedenen<br />

Verkaufsbereichen vor.<br />

Etwa 1800 Fachleute der Wasser- <strong>und</strong> Abwasserwirtschaft,<br />

<strong>des</strong> Städtebaus, der Bauwirtschaft,<br />

der Industrie sowie <strong>des</strong> Bau-<br />

Handwerks waren an diesen beiden Tagen in<br />

der Siegerlandhalle zu Besuch. Die HORT-<br />

MANN-Fachausstellung als größte Regional-<br />

Messe in dieser Branche war eine einmalige<br />

Gelegenheit <strong>für</strong> das Fachpublikum, sich<br />

vor Ort ohne großen Reiseaufwand über die<br />

neuesten Entwicklungen in diesen Marktsegmenten<br />

der kommunalen <strong>und</strong> industriellen<br />

Infrastrukturen einen umfassenden Überblick<br />

zu verschaffen.<br />

Der Ausstellerkreis setzte sich aus 75 Herstellerunternehmen<br />

zusammen, allesamt Lieferanten der HTI HORTMANN KG.<br />

Auf einem sehr gelungenen Messestand präsentierten sich die<br />

Buderus Giesserei Wetzlar GmbH <strong>und</strong> die Buderus Kanalguss<br />

GmbH.<br />

Die BGW zeigte anhand von Schnittmodellen <strong>und</strong> einem Demogerät<br />

schwerpunktmäßig die Vorzüge der BLS ® -Verbindung sowie<br />

<strong>des</strong> ZMU-Rohrsystems. Wie immer war das Interesse der<br />

Fachbesucher sehr groß <strong>und</strong> die Demonstration der BLS ® -Verbindung<br />

„zum Anfassen“ zeigte erneut, dass sich bewegende<br />

Dinge eben auch bewegen – nämlich zum Begreifen.

Das Fachhandelsunternehmen HTI HORTMANN KG mit Sitz<br />

in Wilnsdorf bei Siegen sieht sich als Spezialist <strong>für</strong> den kompletten<br />

Materialbedarf der kommunalen Trinkwasser- <strong>und</strong> Gasversorgung,<br />

der Abwasserentsorgung sowie <strong>des</strong> industriellen<br />

Rohrleitungsbaus. „Im Mittelpunkt steht das Rohr <strong>und</strong> alles, was<br />

damit verb<strong>und</strong>en wird“, so kann das Handelssortiment <strong>des</strong> Unternehmens<br />

in etwa zusammengefasst werden.<br />

Die HTI HORTMANN ist Partnerunternehmen der HTI-Gruppe,<br />

einer deutschlandweiten Kooperation von mittelständischen<br />

Großhandelsunternehmen <strong>für</strong> Tiefbau <strong>und</strong> Industrie.<br />

Im November 2007 verlagerte die HTI HORTMANN KG, die<br />

Buderus Kanalguss hatte sich bei Hortmann neben der Präsentation<br />

von Straßenkappen auf die Vorstellung der neuen BUDA-<br />

TOP-Schachtabdeckung konzentriert. BUDATOP, die neue Abdeckungsreihe<br />

mit Multifunktionsrahmen ergänzt seit letztem<br />

Jahr erfolgreich das Kanalguss-Programm der BKG.<br />

Neuheiten sind natürlich immer interessant <strong>und</strong> so konnte sich<br />

BUDATOP als Newcomer, der dem Anwender entscheidende<br />

Vorteile hinsichtlich Gewicht, Handling <strong>und</strong> Sicherheit bietet,<br />

nicht über mangelnde Neugierde seitens der Fachbesucher beklagen.<br />

im Jahr 2007 auch auf 125-jährige Firmengeschichte zurückblicken<br />

konnte, ihren Firmensitz von Siegen-Weidenau nach<br />

Wilnsdorf. Auf knapp 20.000 Quadratmetern wurde ein komplett<br />

neues Betriebsgelände mit Büro, Lagerhalle <strong>und</strong> Freilager<br />

errichtet. Dadurch konnte das Unternehmen vor allem seine<br />

Lagerkapazitäten deutlich ausweiten <strong>und</strong> in etwa verdreifachen.<br />

Die zusätzlich geschaffenen Möglichkeiten sollen vor<br />

allem da<strong>für</strong> eingesetzt werden, sich neben den Sortimenten <strong>für</strong><br />

die Gas- <strong>und</strong> Wasserversorgung zukünftig noch umfangreicher<br />

als bisher mit der gesamten Produktpalette der Kanalisation<br />

<strong>und</strong> <strong>des</strong> Straßenbaus beschäftigen zu können.<br />

Nachrichten<br />

19

Nachrichten<br />

0<br />

Die Zukunft ist duktil<br />

Willkommen auf der IFAT 2008<br />

Die IFAT 008, 15. Internationale Fachmesse <strong>für</strong> Wasser – Abwasser<br />

– Abfall – Recycling, wird vom 5. bis 9. Mai 008 in der<br />