Steuerung für Elektroschrauber Serie TME-100 ... - Apex Tool Group

Steuerung für Elektroschrauber Serie TME-100 ... - Apex Tool Group

Steuerung für Elektroschrauber Serie TME-100 ... - Apex Tool Group

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

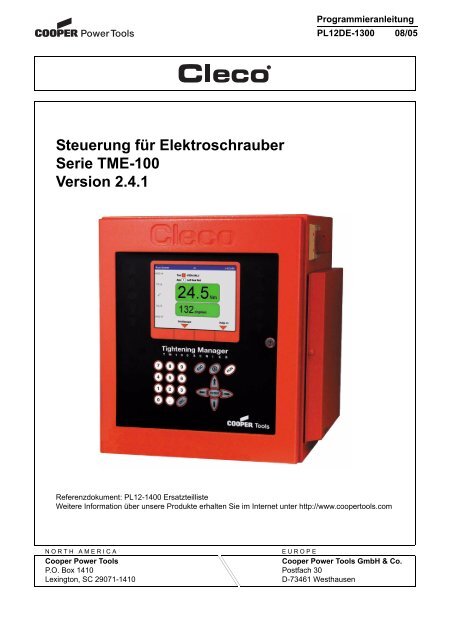

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong><br />

<strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Version 2.4.1<br />

N O R T H A M E R I C A<br />

Cooper Power <strong>Tool</strong>s<br />

P.O. Box 1410<br />

Lexington, SC 29071-1410<br />

Programmieranleitung<br />

PL12DE-1300 08/05<br />

Referenzdokument: PL12-1400 Ersatzteilliste<br />

Weitere Information über unsere Produkte erhalten Sie im Internet unter http://www.coopertools.com<br />

E U R O P E<br />

Cooper Power <strong>Tool</strong>s GmbH & Co.<br />

Postfach 30<br />

D-73461 Westhausen

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Schutzhinweise:<br />

Die Informationen und Angaben in diesem Dokument sind nach bestem Wissen zusammengestellt<br />

worden. Trotzdem können abweichende Angaben zwischen dem Dokument<br />

und dem Produkt nicht mit letzter Sicherheit ausgeschlossen werden. Cooper <strong>Tool</strong>s übernimmt<br />

keinerlei Haftung <strong>für</strong> daraus resultierende Fehler oder Folgeschäden. Auch <strong>für</strong><br />

Schäden die aus defekten Schaltkreisen im Gerät resultieren, wird keine Haftung übernommen.<br />

Cooper <strong>Tool</strong>s behält sich das Recht vor, das Dokument oder das Produkt ohne<br />

vorherige Ankündigung zu ändern, zu ergänzen oder zu verbessern.<br />

Dieses Dokument darf weder ganz noch teilweise ohne ausdrückliche Genehmigung von<br />

Cooper Power <strong>Tool</strong>s in irgend einer Form reproduziert oder in eine andere natürliche<br />

oder maschinenlesbare Sprache oder auf Datenträger übertragen werden, sei es elektronisch,<br />

mechanisch, optisch oder auf andere Weise.<br />

2 PL12DE-1300 08/05 de00d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Inhalt Seite<br />

1 Erste Schritte 7<br />

1.1 Arbeitssicherheitsymbol........................................................................ 7<br />

1.2 Prüfen des Gerätes .............................................................................. 7<br />

1.3 Software ............................................................................................... 7<br />

1.4 Installieren des Gerätes........................................................................ 7<br />

1.4.1 Allgemeines.......................................................................................... 7<br />

1.4.2 Montage................................................................................................ 8<br />

1.4.3 Anforderungen an den Aufstellort......................................................... 8<br />

1.4.4 Spannungsversorgung.......................................................................... 8<br />

1.4.5 Bestimmungsgemäßer Betrieb............................................................. 9<br />

1.4.6 EMV Maßnahmen................................................................................. 9<br />

1.5 Anschließen des Gerätes ..................................................................... 9<br />

1.5.1 Allgemeines.......................................................................................... 9<br />

1.6 Einschalten des Gerätes .................................................................... 10<br />

2 Daten der <strong>Steuerung</strong> 13<br />

2.1 Das Tastenfeld.................................................................................... 13<br />

2.2 Technische Daten............................................................................... 14<br />

2.2.1 Gehäuse............................................................................................. 14<br />

2.2.2 Anzeige .............................................................................................. 14<br />

2.2.3 Tastenfeldbezeichnungen................................................................... 15<br />

2.2.4 Anzeigeelemente................................................................................ 15<br />

2.2.5 CPU mit PC 104 ................................................................................. 15<br />

2.2.6 Wechselspannungsversorgung .......................................................... 16<br />

2.2.7 Interne Gleichspannungsversorgung.................................................. 16<br />

2.2.8 Ein-/Ausgangssteckverbinder............................................................. 16<br />

3 Parametrierung 21<br />

3.1 Navigator-Menü.................................................................................. 21<br />

3.1.1 Basisanleitungen zur Navigation ........................................................ 21<br />

3.1.2 Schraubstation (Arbeitszelle).............................................................. 22<br />

3.1.3 Passwortfunktion ................................................................................ 22<br />

3.1.4 Print Screen........................................................................................ 22<br />

3.1.5 Zweikanal-Funktionen: Allgemeine Beschreibung<br />

(nur 2-Kanal V2.xx.xx C2) .................................................................. 22<br />

3.1.6 Navigator-Menü.................................................................................. 24<br />

3.2 Basic-Prozessprogrammierung .......................................................... 26<br />

3.2.1 Grundlegende Parameter <strong>für</strong> Momentsteuerung /<br />

Winkelüberwachung ........................................................................... 27<br />

3.2.2 Grundlegende Parameter <strong>für</strong> Winkelsteuerung /<br />

Momentüberwachung......................................................................... 27<br />

3.2.3 Parameter in der Basic-Prozessprogrammierung .............................. 28<br />

de00d141IVZ.fm, 07.10.2005 PL12DE-1300 08/05 3

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.2.4 Voreingestellte Werte <strong>für</strong> weitere Parameter ...................................... 29<br />

3.2.5 Basic-Prozessprogrammierung / Kopieren ......................................... 29<br />

3.3 Standard-Prozessprogrammierung ..................................................... 30<br />

3.3.1 Standard-Prozessprogrammierung / Stufenübersicht ......................... 30<br />

3.3.2 Standard-Prozessprogrammierung / Stufenübersicht / Kopieren ........ 31<br />

3.3.3 Standard-Prozessprogrammierung / Diagramm-Auswahl................... 32<br />

3.3.4 Parameter in der Standard-Prozessprogrammierung ......................... 34<br />

3.3.5 Standard-Prozessprogrammierung / erweiterte Parameteranzeige .... 41<br />

3.4 Erweiterung......................................................................................... 43<br />

3.4.1 Erweiterte-Prozessprogrammierung / Matrix....................................... 43<br />

3.4.2 Erweiterte-Prozessprogrammierung / Eingänge ................................. 44<br />

3.4.3 Erweiterte-Prozessprogrammierung / Ausgänge ................................ 47<br />

3.4.4 Erweiterte-Prozessprogrammierung / Feldbus.................................... 50<br />

3.4.5 Erweiterte-Prozessprogrammierung / Takten...................................... 56<br />

3.4.6 Erweiterte-Prozessprogrammierung / Systemeinstellungen ............... 57<br />

3.5 Prozessanzeige................................................................................... 59<br />

3.5.1 Prozessanzeige / Werkzeug 2 ............................................................ 61<br />

3.5.2 Prozessanzeige / Geteilte Anzeige ..................................................... 62<br />

3.5.3 Prozessanzeige / Konfigurieren .......................................................... 62<br />

3.6 Schraubkurve...................................................................................... 63<br />

3.7 Kommunikation ................................................................................... 64<br />

3.7.1 Kommunikation / Datenübertragung ................................................... 64<br />

3.7.2 Kommunikation / Werk.-ID .................................................................. 68<br />

3.7.3 Kommunikation / Drucker.................................................................... 72<br />

3.7.4 Kommunikation/Schraubstation (Arbeitszelle) .................................... 73<br />

3.8 Werkzeug-Einstellungen ..................................................................... 74<br />

3.9 Bibliothek............................................................................................. 75<br />

3.9.1 Bibliothek............................................................................................. 75<br />

3.10 Statistik................................................................................................ 76<br />

3.10.1 Statistik / Messwertearchiv.................................................................. 76<br />

3.10.2 Statistik / Charts .................................................................................. 77<br />

3.10.3 Statistik / Parameter ............................................................................ 80<br />

3.11 Diagnose............................................................................................. 81<br />

3.11.1 Eingänge / Ausgänge.......................................................................... 81<br />

3.11.2 Diagnose / Feldbus ............................................................................. 82<br />

3.11.3 Werkzeug / Drehmoment-Kalibrierung................................................ 83<br />

3.11.4 Werkzeug / Winkelgeber ..................................................................... 84<br />

3.11.5 Werkzeug / Spannungen..................................................................... 85<br />

3.11.6 Werkzeug / MD-Messung.................................................................... 86<br />

3.11.7 Werkzeug / Drehzahl........................................................................... 87<br />

3.11.8 Werkzeug / Werkzeugspeicher ........................................................... 88<br />

3.11.9 Arcnet Map.......................................................................................... 89<br />

3.11.10 Arcnet / Statistik .................................................................................. 90<br />

3.11.11 <strong>Serie</strong>ll .................................................................................................. 92<br />

3.11.12 Ereignisse ........................................................................................... 93<br />

3.12 Utility (Dienste).................................................................................... 94<br />

4 PL12DE-1300 08/05 de00d141IVZ.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.12.1 Utility / Software Update ..................................................................... 94<br />

3.12.2 Utility / System Einstellungen ............................................................. 95<br />

3.13 Verwaltung.......................................................................................... 95<br />

3.13.1 Verwaltung / Laden/Speichern............................................................ 95<br />

3.13.2 Verwaltung / Drucken ......................................................................... 97<br />

3.13.3 Verwaltung / Passwort........................................................................ 98<br />

3.13.4 Verwaltung / Datum/Uhrzeit................................................................ 99<br />

3.13.5 Verwaltung / Sprache ....................................................................... <strong>100</strong><br />

3.13.6 Verwaltung / Zähler .......................................................................... 101<br />

4 Statistik 103<br />

4.1 Einführung in die Statistik ................................................................. 103<br />

4.1.1 Die Natur der Varianz ....................................................................... 103<br />

4.1.2 Die Normalverteilungskurve ............................................................. 104<br />

4.1.3 Das Verfahren .................................................................................. 104<br />

4.1.4 Das System verbessern ................................................................... 108<br />

4.2 Symbole in der statistischen Prozessregelung................................. 109<br />

5 Glossar 111<br />

de00d141IVZ.fm, 07.10.2005 PL12DE-1300 08/05 5

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

6 PL12DE-1300 08/05 de00d141IVZ.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

1 Erste Schritte<br />

1.1 Arbeitssicherheitsymbol<br />

!<br />

ACHTUNG!<br />

Das Signalwort „Warnung“ identifiziert alle Hinweise zur Arbeitssicherheit in dieser<br />

Betriebsanleitung und macht auf Gefahren <strong>für</strong> Leben und Gesundheit von Personen aufmerksam.<br />

Beachten Sie solche Hinweise und gehen Sie in den beschriebenen Fällen<br />

besonders vorsichtig vor. Geben Sie alle Sicherheitshinweise an andere Bediener weiter.<br />

Zusätzlich zu den Sicherheitshinweisen in dieser Bedienungsanleitung müssen die allgemeinen<br />

örtlichen Regeln zur Sicherheit und Unfallverhütung beachtet werden.<br />

Das Signalwort „Achtung!“ identifiziert alle Abschnitte dieser Betriebsanleitung, die<br />

besondere Aufmerksamkeit verdienen, damit die Richtlinien, Regeln, Hinweise und korrekten<br />

Arbeitsabläufe eingehalten werden, und so Beschädigungen oder die Zerstörung<br />

der Maschine und/oder ihrer Teile vermieden werden.<br />

1.2 Prüfen des Gerätes<br />

Nehmen Sie sich die Zeit, sicherzustellen, dass Sie über die erforderlichen Peripheriegeräte und<br />

Kabel zum Einrichten und Betreiben des Gerätes verfügen. Wenn Sie nicht über alle erforderlichen<br />

Teile verfügen, nehmen Sie mit dem zuständigen Vertriebspartner Kontakt auf.<br />

In „Anhang A.1“ auf Seite 12 finden Sie eine Abbildung des Gerätes.<br />

1.3 Software<br />

Auf Ihrem Gerät ist die Version 2.4.1 der Software installiert und es ist keine weitere Software<br />

erforderlich, um mit dem Verschrauben beginnen zu können. Wenn Sie eine Schnittstelle zwischen<br />

einem externen Computer und dem Gerät herstellen wollen, benötigen Sie dazu Schnittstellensoftware.<br />

Nehmen Sie mit dem zuständigen Vertriebspartner Kontakt auf, um die<br />

Schnittstellensoftware zu beschaffen.<br />

1.4 Installieren des Gerätes<br />

1.4.1 Allgemeines<br />

!<br />

Es ist zwingend erforderlich, bei der Installation nationale, staatliche und örtliche Sicherheits-<br />

und Verdrahtungsnormen zu beachten. Diese Normen sind als den in diesem<br />

Abschnitt enthaltenen Information übergeordnet anzusehen.<br />

Um die Gefahr eines elektrischen Schlages oder von Verbrennungen zu vermeiden, müssen<br />

die folgenden Anweisungen beachtet werden. Die Nichteinhaltung dieser Anweisungen<br />

kann auch dazu führen, dass das Gerät beschädigt wird und die Garantie nichtig<br />

wird.<br />

• Schalten Sie die Spannungsversorgung des Gerätes nicht ein, solange nicht alle<br />

Anschlüsse korrekt hergestellt wurden.<br />

• Die Ausrüstung muss vor dem Einschalten der Spannungsversorgung ordnungsgemäß<br />

geerdet sein. Geräte, die mit einem Zuleitungskabel und einem Stecker angeschlossen<br />

werden, dürfen nur an eine zugelassene und ordnungsgemäß geerdete<br />

Steckdose angeschlossen werden.<br />

• Alle Geräte müssen über isolierte Leitungen versorgt werden.<br />

de01d141.fm, 07.10.2005 PL12DE-1300 08/05 7

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

ACHTUNG!<br />

1.4.2 Montage<br />

• Die Tür des Gerätes muss stets verschlossen und verriegelt werden, bevor die Spannungsversorgung<br />

eingeschaltet wird.<br />

• Stellen Sie sicher, dass sich der Netzschalter in der Stellung "aus" befindet, bevor Sie<br />

die Zuleitung anschließen.<br />

Obwohl sie nicht zwingend erforderlich sind, empfehlen wir die Einhaltung der folgenden<br />

Anweisungen <strong>für</strong> den sicheren Betrieb des Gerätes.<br />

• Verwenden Sie einen Trenntransformator und Überspannungsbableiter in der isolierten<br />

Zuleitung.<br />

• Verwenden Sie überdimensionierte Zuleitungsquerschnitte, um Störanfälligkeit und<br />

Spannungsabfall zu reduzieren.<br />

Jedes Gerät wird hauptsächlich als einzelne Werkzeugsteuerungs- und überwachungseinheit<br />

an einem Arbeitsplatz oder in einem Arbeitsbereich eingesetzt. Das Gerät kann an der Wand,<br />

auf einem Tisch, an einem Träger, über Kopf oder auf einem Ständer montiert werden, oder<br />

auch ohne Montage betrieben werden. Wählen Sie stets eine stabile Unterlage, um sicherzustellen,<br />

dass das Gerät nicht beschädigt wird, und dass Bediener nicht durch Herumschwenken<br />

oder Herabfallen des Gerätes, durch Vibrationen oder zufolge ungünstiger Anordnung verletzt<br />

werden. Alle Kabel, die mit dem Gerät verbunden sind, sollten so angeordnet und befestigt werden,<br />

dass der Bediener und Passanten nicht durch diese verletzt werden. Wie alle elektrischen<br />

Geräte gibt die <strong>Steuerung</strong> etwas Wärme ab. Sie sollte daher so positioniert werden, dass Umgebungsluft<br />

ungehindert um das Gehäuse zirkulieren kann.<br />

Abbildung Q in der Ersatzteilliste PL12-1400 zeigt die Abmessungen der Montagebohrungen.<br />

1.4.3 Anforderungen an den Aufstellort<br />

Das Gerät sollte so aufgestellt werden, dass die Frontplatte und die Steckverbindungen zugänglich<br />

sind. Das Gerät sollte so installiert werden, dass der Bediener die LCD- und LED-Anzeigen<br />

ungehindert bequem ablesen kann. Die LCD-Anzeige, das Tastenfeld und die Steckverbindungen<br />

unter der seitlichen Tür müssen zum Einrichten leicht zugänglich sein. Abhängig von der<br />

angeschafften Peripherie kann das Gerät außerhalb der Arbeitsumgebung installiert werden, es<br />

sollte dennoch zugänglich sein.<br />

Der Anschluss von Zubehören und Werkzeugen sollte bei der Auswahl des Gerätes mit in<br />

Betracht gezogen werden. Folgende Punkte sind zu beachten:<br />

• Aufstellort <strong>für</strong> den Drucker (3 m [10 Fuß] maximale Kabellänge <strong>für</strong> die parallele Schnittstelle).<br />

• Anschluss einer Datenerfassungseinheit, soweit gewünscht.<br />

• Anschluss eines redundanten Aufnehmers zum Gegenmessen (weniger als 15 m [50 Fuß]<br />

Entfernung ist wünschenswert).<br />

• Anschluss von Fernanzeigen, Stecknussablagen oder Parameterfernanwahl.<br />

• Anschluss des Gerätes an ein Netzwerk oder an einen Computer.<br />

• Bequemer/sicherer Einsatz - Sorgen Sie da<strong>für</strong>, dass Kabel nicht am Boden liegen oder im<br />

Bewegungsbereich des Werkers herumbaumeln.<br />

1.4.4 Spannungsversorgung<br />

Das Gerät dient als Prozesssteuerung und Leistungsversorgung <strong>für</strong> elektrische Schrauber von<br />

Cleco und benötigt eine Netzversorgung mit 10 A bei 220...240 VAC (50/60 Hz), Modell <strong>TME</strong>-<br />

111-30. Modell <strong>TME</strong>-111-15 benötigt eine Versorgung mit 15 A bei 110...130 VAC (50/60 Hz).<br />

8 PL12DE-1300 08/05 de01d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

1.4.5 Bestimmungsgemäßer Betrieb<br />

Die <strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong> darf nur betrieben werden, wenn folgende<br />

Bedingungen erfüllt sind:<br />

• Industrieumgebung EMV-Grenzwertklasse A.<br />

• Als Kabel dürfen nur die von Cooper<strong>Tool</strong>s freigegebene Kabeltypen verwendet werden.<br />

• Es sind nur Zubehörteile zu verwenden, die von Cooper<strong>Tool</strong>s zugelassen sind.<br />

• Eigenmächtige Umbauten, Reparaturen und Veränderungen sind aus Sicherheits- und Produkthaftungsgründen<br />

verboten.<br />

1.4.6 EMV Maßnahmen<br />

• Die <strong>für</strong> die Erfüllung der EMV-Vorschriften notwendigen Filter sind im Gerät integriert.<br />

• Der geschlossene Schaltschrank und geschirmte Kabel bietet einen sehr guten Schutz<br />

gegen Ein- und Abgestrahlte Störungen.<br />

• Folgende relevanten EMV-Normen werden eingehalten:<br />

- EN 6<strong>100</strong>0-3-2<br />

- EN 6<strong>100</strong>0-3-3<br />

- EN 6<strong>100</strong>0-6-2<br />

- EN 6<strong>100</strong>0-6-4<br />

• Dies ist eine Einrichtung der Klasse A. Diese Einrichtung kann im Wohnbereich Funkstörungen<br />

verursachen; in diesem Fall kann vom Betreiber verlangt werden, angemessene<br />

EMV-Maßnahmen durchzuführen und da<strong>für</strong> aufzukommen.<br />

• Ein Betrieb ohne geschlossenen Schaltschrank ist verboten.<br />

Die Abschirmeigenschaften verändern sich und die Störaussendung wird höher.<br />

1.5 Anschließen des Gerätes<br />

1.5.1 Allgemeines<br />

!<br />

Schließen Sie alle Teile der Ausrüstung an die richtigen Ein- und Ausgangssteckverbinder an.<br />

Die korrekte Lage zeigt „Anhang A.1“ auf Seite 12.<br />

Um die Gefahr eines elektrischen Schlages oder von Verbrennungen zu vermeiden, müssen<br />

die folgenden Anweisungen beachtet werden. Die Nichteinhaltung dieser Anweisungen<br />

kann auch dazu führen, dass das Gerät beschädigt wird und die Garantie nichtig<br />

wird.<br />

• Stellen Sie sicher, dass der Netzschalter in der Stellung "aus" steht, und dass das<br />

Gehäuse ordnungsgemäß befestigt ist, bevor Sie die Netzzuleitung anschließen.<br />

• Stellen Sie sicher, dass das Gerät ordnungsgemäß geerdet ist, bevor Sie die Spannungsversorgung<br />

einschalten.<br />

de01d141.fm, 07.10.2005 PL12DE-1300 08/05 9

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

1.6 Einschalten des Gerätes<br />

!<br />

Um die Gefahr eines elektrischen Schlages oder von Verbrennungen zu vermeiden, müssen<br />

die folgenden Anweisungen beachtet werden. Die Nichteinhaltung dieser Anweisungen<br />

kann auch dazu führen, dass das Gerät beschädigt wird und die Garantie nichtig<br />

wird.<br />

Nach Einschalten der Spannungsversorgung führt das Gerät einen Selbsttest durch. Die Initialisierung<br />

dauert ca. 45 Sekunden.<br />

Das unten abgebildete Begrüßungsbild erscheint ca. 10 Sekunden lang, dann erscheint die Prozessanzeige.<br />

c00276de.bmp<br />

Abb. 1-1: Begrüßungsbild<br />

c00407de.bmp<br />

Abb. 1-2: Prozessanzeige<br />

10 PL12DE-1300 08/05 de01d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Klicken Sie das Schiffssteuerrad an, um das Navigator-Menü anzuzeigen. Rufen Sie das Bild<br />

Werkzeug-Einstellungen auf, um den Werkzeugspeicher zu überprüfen. Wenn der Werkzeugspeicher<br />

nicht aktiviert ist, wählen Sie in der Bibliothek ein Werkzeug aus. Drücken Sie die Taste<br />

mit dem Schiffssteuerrad (Navigatortaste), um zum Navigator-Menü zurückzukehren.<br />

Wenn Sie mit den Werkzeug-Einstellungen fertig sind, müssen Sie die Anwendung programmieren.<br />

Rufen Sie dazu die Basic-Prozessprogrammierung auf. Geben Sie in dieser Maske Drehmoment-,<br />

Drehwinkel- und Drehzahlparameter <strong>für</strong> die ausgewählte Anwendung ein. Drücken<br />

Sie die Taste mit dem Schiffssteuerrad (Navigatortaste), um zum Navigator-Menü zurückzukehren.<br />

Die <strong>Steuerung</strong> kann jetzt mit dem ersten Schraubzyklus beginnen. Die Drehmoment- und Winkelwerte<br />

können Sie ablesen, indem Sie die Taste Prozessanzeige drücken. Die Anzeigeleuchten<br />

am Werkzeug und an der <strong>Steuerung</strong> zeigen das jeweilige Ergebnis an.<br />

de01d141.fm, 07.10.2005 PL12DE-1300 08/05 11

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Anhang A.1<br />

LCD<br />

Anzeige<br />

Anzeigeleuchten<br />

Tastenfeld<br />

Abb. 1-3: Controller<br />

Netzschalter<br />

E/A Ausgänge<br />

E/A Eingänge<br />

<strong>Serie</strong>lle Schnittstellen<br />

(2)<br />

Druckerschnittstelle<br />

Tastatursteckverbinder<br />

.1 .1<br />

Abb. 1-4: Detailansicht des Anschlusskastens<br />

Montagebügel<br />

Seitliche Tür<br />

Anschlusskasten<br />

(Details<br />

siehe unten)<br />

Doppelbartschlüssel<br />

Werkzeugsteckverbinder<br />

Diskettenlaufwerk<br />

Drucker-Spannungsversorgung<br />

Netzsteckverbinder<br />

Doppelbartschlüssel<br />

12 PL12DE-1300 08/05 de01d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

2 Daten der <strong>Steuerung</strong><br />

2.1 Das Tastenfeld<br />

Es folgt eine kurze Erklärung zu den Tasten des Tastenfelds. Sie sollten sich mit der Funktion<br />

der Tasten vertraut machen, um die <strong>Steuerung</strong> reibungslos bedienen zu können.<br />

Softkeys (F1-F4) - zum Auswählen von Funktionen entsprechend der Anzeige am<br />

Bildschirm.<br />

ESC-Taste - zum Zurückspringen ins zuletzt angezeigte Bild oder zum Verlassen<br />

des Editiermodus.<br />

DEL-Taste - zum Löschen eines numerischen Wertes am Bildschirm.<br />

Pfeiltasten (Cursor) - zum Bewegen des orangefarbenen Cursors am Bildschirm.<br />

ENTER-Taste - zum Bestätigen von Abfragen/Werten am Bildschirm.<br />

Schiffssteuerrad<br />

(Navigatortaste)<br />

- zum Aufrufen des Navigator-Menüs von beliebiger Stelle aus.<br />

Run-Taste - zum Aufrufen der Prozessanzeige von beliebiger Stelle aus.<br />

Softkeys<br />

Navigatortaste<br />

de02d141.fm, 07.10.2005 PL12DE-1300 08/05 13

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

2.2 Technische Daten<br />

2.2.1 Gehäuse<br />

2.2.2 Anzeige<br />

Modell Gewicht* Breite Höhe Tiefe<br />

lb kg Zoll mm Zoll mm Zoll mm<br />

<strong>TME</strong>-111 80 36.4 16.5 419.1 17.5 444.5 12.3 312.4<br />

* Durch die Montageplatte erhöht sich das Gewicht um 3,2 kg (7 lbs.) und die Tiefe um 41,1 mm<br />

(1,62) Zoll<br />

• Schutzklasse NEMA 13/IP54<br />

• Abschließbare Fronttür, Schlüssel nach Kundenanforderung<br />

• Abschließbarer Drehstrom-Netzschalter<br />

• Seitliche Tür zum Schutz von Steckverbindern/Kabeln<br />

• Demontierbare Montageplatte<br />

• Demontierbares, voll funktionsfähiges Chassis<br />

• Leitende Dichtung <strong>für</strong> die Fronttür, erfüllt EMV-Richtlinien<br />

• Orange pulverbeschichtet<br />

• 19,5 cm (7,7 Zoll) Farb-LCD-Module mit passiver Matrix<br />

• Auflösung 640 x 480 Punkte<br />

• CCFT hinterleuchtet<br />

• Kontrast und Helligkeit einstellbar<br />

14 PL12DE-1300 08/05 de02d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

2.2.3 Tastenfeldbezeichnungen<br />

Tastenfunktionen<br />

Taste Beschreibung<br />

0..9 Zahlen 0..9<br />

. Dezimalpunkt<br />

DEL Löschen<br />

ESC Escape<br />

Navigator-Menü<br />

RUN Prozessanzeige<br />

Pfeil nach oben<br />

Pfeil nach unten<br />

Pfeil nach links<br />

Pfeil nach rechts<br />

ENTER Dateneingabe<br />

Orange farbenes Feld 4 Softkeys<br />

2.2.4 Anzeigeelemente<br />

5 hell leuchtende Anzeigeelemente<br />

• 2 Reihen rote<br />

• 1 Reihe grüne<br />

• 2 Reihe gelbe<br />

• Jede Reihe enthält 12 hell leuchtende LEDs mit je 30 mcd<br />

2.2.5 CPU mit PC 104<br />

Minimalanforderungen<br />

• Pentium 166 Mhz<br />

• 32 MB DRAM<br />

• 32 MB DiskonChip<br />

• 2 serielle Schnittstellen<br />

• 1 parallele Schnittstelle<br />

• Ethernet <strong>100</strong>-Base T<br />

• PC Tastatureingabe<br />

• PC/104 Bus<br />

• Floppy-Schnittstelle<br />

• LCD/Flachbildschirm-Controller<br />

de02d141.fm, 07.10.2005 PL12DE-1300 08/05 15

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Arcnet PC/104-Karte<br />

• ARCNET-Kommunikation<br />

• 4 +24 V Eingänge<br />

• 12 +24 V Ausgänge<br />

• Tastenfelddecoder <strong>für</strong> 24 Positionen<br />

• Batterie gepuffertes SRAM, 1 MB<br />

Externe E/A PC/104-Karte<br />

• 8 optisch entkoppelte Eingänge<br />

• 8 Relaisausgänge<br />

2.2.6 Wechselspannungsversorgung<br />

• Wählbar 115 VAC, 15 A oder 230 VAC, 10 A; +/-5% bei allen Spannungen. Die externe<br />

Sicherung muß träge sein.<br />

• Interne Sicherung<br />

• Fehlerstromschutzschalter (10 mA)<br />

• Trenntransformator 4,5 kVA Spitze, nach VDA 0570<br />

Hinweis: Nötigenfalls können zwei Geräte an eine 230 V Versorgung angeschlossen werden,<br />

die mit 16 A träge abgesichert ist (Typ C Sicherung).<br />

2.2.7 Interne Gleichspannungsversorgung<br />

• Primär: 85 VAC-264 VAC<br />

• Sekundär: +5 VDC, 5 A; +12 VDC, 1 A; +24 VDC, 3 A; +/-5% bei allen Spannungen<br />

• 110 W Leistung ohne Fremdbelüftung<br />

• Mittlere Zeit zwischen Ausfällen (MTBF) > 20.000 Stunden<br />

2.2.8 Ein-/Ausgangssteckverbinder<br />

Werkzeugsteckverbinder Matrix MS83723R/2028N<br />

<strong>Serie</strong>lle Schnittstellen (2) 9polig D-SUB Stecker<br />

Parallele Schnittstelle 25polig D-SUB Buchse<br />

Tastatur Mini 6-DIN<br />

Eingänge (+24 V) Phoenix MSTBV 2,5/12-GF-5,08 Bestell-Nr. 1777170<br />

Ausgänge Phoenix ICV 2,5/12-GF-5,08 Bestell-Nr. 1825792<br />

Diskettenlaufwerk 3,5 Zoll 1,44 MB<br />

Wechselspannungsversorgung<br />

Normstecker<br />

Wechselspannungsausgang Normsteckdose<br />

16 PL12DE-1300 08/05 de02d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Werkzeugsteckverbinder<br />

Pin Nr. Beschreibung Wert<br />

1 +Versorgung +12 V +/- 0,05 V<br />

2 0 V Versorgung 0 V<br />

3 Drehmomentsignal 0 .. +5 V<br />

4 0 V Drehmomentsignal-SIG 0 V<br />

5 Werkzeugspeicher TXD - -3 V .. +3 V<br />

6 Werkzeugspeicher TXD + -3 V .. +3 V<br />

7 Werkzeugspeicher RXD - -3 V .. +3 V<br />

8 Werkzeugspeicher RXD + -3 V .. +3 V<br />

9 Resolverträgersignal R1 7 VAC<br />

10 Resolverträgersignal R2 0 VAC<br />

11 Resolver Cosinus S1 7 VAC<br />

12 Rote LED 0 .. +24 V<br />

13 Signal GND 0 V<br />

14 Gelbe LED 0 .. +24 V<br />

15 Motor PE 0 V<br />

16 Startschalter 0 .. +24 V<br />

17 Umsteuerschalter 0 .. +24 V<br />

18 +24 V +24 V<br />

19 Motorphase C 0 .. 300 V<br />

20 Aufnehmerkalibrierung 0 .. +5 V<br />

21 Temperaturfühler + 0 .. +5 V<br />

22 Temperaturfühler - 0 .. +5 V<br />

23 Motorphase B 0 .. 300 V<br />

24 Resolver Sinus + S2 7 VAC<br />

25 Resolver Cosinus S3 0 VAC<br />

26 Resolver Sinus S4 0 VAC<br />

27 Motorphase A 0 .. 300 V<br />

28 Grüne LED 0 .. +24 V<br />

Gehäuse PE 0 V<br />

<strong>Serie</strong>lle Schnittstellen<br />

Pin Nr. Beschreibung Wert<br />

1 DCD -25 V .. +25 V<br />

2 RxD -25 V .. +25 V<br />

3 TxD -25 V .. +25 V<br />

4 DTR -25 V .. +25 V<br />

5 GND 0 V<br />

6 DSR -25 V .. +25 V<br />

7 RTS -25 V .. +25 V<br />

de02d141.fm, 07.10.2005 PL12DE-1300 08/05 17

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

<strong>Serie</strong>lle Schnittstellen<br />

8 CTS -25 V .. +25 V<br />

9 RI -25 V .. +25 V<br />

Parallele Schnittstelle<br />

Pin Nr. Beschreibung Wert<br />

1 Strobe 0 .. +5 V<br />

2 Daten 0 0 .. +5 V<br />

3 Daten 1 0 .. +5 V<br />

4 Daten 2 0 .. +5 V<br />

5 Daten 3 0 .. +5 V<br />

6 Daten 4 0 .. +5 V<br />

7 Daten 5 0 .. +5 V<br />

8 Daten 6 0 .. +5 V<br />

9 Daten 7 0 .. +5 V<br />

10 Quittieren 0 .. +5 V<br />

11 BUSY 0 .. +5 V<br />

12 Kein Papier 0 .. +5 V<br />

13 SELOUT 0 .. +5 V<br />

14 Vorschub 0 .. +5 V<br />

15 Fehler 0 .. +5 V<br />

16 Initialisieren 0 .. +5 V<br />

17 SELIN 0 .. +5 V<br />

18 GND 0 V<br />

19 GND 0 V<br />

20 GND 0 V<br />

21 GND 0 V<br />

22 GND 0 V<br />

23 GND 0 V<br />

24 GND 0 V<br />

25 GND 0 V<br />

Tastatur<br />

Pin Nr. Beschreibung Wert<br />

1 Daten 0 .. +5 V<br />

2 nc na<br />

3 GND 0 V<br />

4 Versorgung 0 .. +5 V<br />

5 Uhr 0 .. +5 V<br />

18 PL12DE-1300 08/05 de02d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Eingänge<br />

Pin Nr. Beschreibung Wert<br />

1 +24 V (Ausgang) +24 VDC<br />

2 Eingang 0 0 .. +24 V<br />

3 Eingang 1 0 .. +24 V<br />

4 Eingang 2 0 .. +24 V<br />

5 Eingang 3 0 .. +24 V<br />

6 Eingang 4 0 .. +24 V<br />

7 Eingang 5 0 .. +24 V<br />

8 Eingang 6 0 .. +24 V<br />

9 Eingang 7 0 .. +24 V<br />

10 Bezugsspannung aller Eingänge (Eingang) 0 V<br />

11 Signal GND (Ausgang) 0 V<br />

12 Reserve na<br />

Beschreibung der Signale siehe Kapitel 3.4.2Erweiterte-Prozessprogrammierung / Eingänge44.<br />

Ausgänge<br />

Pin Nr. Beschreibung Wert<br />

1 +24 V (Ausgang) +24 VDC<br />

2 Bezugsspannung aller Ausgänge (Ausgang) 0 .. 30 V<br />

3 Ausgang 0 0 .. 30 V<br />

4 Ausgang 1 0 .. 30 V<br />

5 Ausgang 2 0 .. 30 V<br />

6 Ausgang 3 0 .. 30 V<br />

7 Ausgang 4 0 .. 30 V<br />

8 Ausgang 5 0 .. 30 V<br />

9 Ausgang 6 0 .. 30 V<br />

10 Ausgang 7 0 .. 30 V<br />

11 Signal GND (Ausgang) 0 V<br />

12 Reserve na<br />

Beschreibung der Signale siehe Kapitel 3.4.3Erweiterte-Prozessprogrammierung / Ausgänge<br />

47.<br />

de02d141.fm, 07.10.2005 PL12DE-1300 08/05 19

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

20 PL12DE-1300 08/05 de02d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3 Parametrierung<br />

3.1 Navigator-Menü<br />

nav.txtS<br />

c00277de.bmp<br />

Abb. 3-1: Navigator-Menü<br />

3.1.1 Basisanleitungen zur Navigation<br />

Jedes Feld am Bildschirm lässt sich mit Hilfe des organgefarbenen Cursors, den vier Pfeiltasten<br />

und der Enter-Taste auswählen. Beim Aufruf einer Maske steht der Cursor stets auf dem oberen<br />

linken Feld. Die Navigatortaste (Schiffssteuerrad) ruft jederzeit das Navigator-Menü auf. Am<br />

unteren Bildschirmrand stehen vier Softkeys zur Verfügung. Deren Funktion wechselt von<br />

Maske zu Maske. In einigen Fällen erscheint <strong>für</strong> eine Taste am Bildschirm das Zeichen ">>";<br />

dann können weitere Funktionen mit dieser Taste aufgerufen werden.<br />

Zum Editieren eines Textfeldes können Sie die Tasten 0..9 oder die DEL-Taste verwenden. Um<br />

den Editiermodus zu verlassen, drücken Sie eine der Pfeiltasten, um den Cursor zu bewegen,<br />

oder drücken Sie die ESC-Taste. Wenn Sie ESC drücken, wird wieder der bisher gespeicherte<br />

Wert in das Feld eingetragen.<br />

Zur Bezugnahme auf die Softkeyfunktionen verwenden wir F1 <strong>für</strong> die Taste ganz links, F2 <strong>für</strong> die<br />

in der Mitte links, F3 <strong>für</strong> die in der Mitte rechts und F4 <strong>für</strong> die Taste ganz rechts. Sie liegen innerhalb<br />

der orangefarbenen Displayeinfassung. F4 ruft jeweils die Hilfe zu der angezeigten Maske<br />

auf.<br />

Auswählbare Produktgruppen sind 1-255. Bei der Eingabe einer Produktgruppennummer mit 1<br />

oder 2 Ziffern (1-99) blinkt ein Cursor im Bearbeitungsfeld. Die Nummer wird nach dem Drücken<br />

der Taste oder nach 3 Sekunden automatisch übernommen. Eine dreistellige Produktgruppennummer<br />

(<strong>100</strong>-255) wird akzeptiert, sobald das dritte Zeichen eingegeben wird.<br />

Für Stufen die Auswahl 1..6.<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 21

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.1.2 Schraubstation (Arbeitszelle)<br />

Der Benutzer kann sich, durch Anwahl von Schraubstation (F3) und Auswahl der IP-Adresse,<br />

mit einer ferngesteuerten Schraubstation verbinden. Rückkehr erfolgt durch Anwahl von Lokale<br />

Station in der Auswahlliste. Um Schraubstationen in der Auswahlliste zu ergänzen muss der<br />

Bildschirm Schraubstation in Kommunikation verwendet werden.<br />

3.1.3 Passwortfunktion<br />

Passwörter können <strong>für</strong> einen von zwei Modi konfiguriert werden: Mit oder ohne Leseschutz. Für<br />

Konfigurationsdetails siehe Verwaltung/Passwort.<br />

Mit Leseschutz: Für die Auswahl eines Bereichs aus dem Navigatormenü ist ein Passwort erforderlich.<br />

Das Passwort muss nur einmal eingegeben werden. Verlässt der Benutzer einen<br />

Bereich mit veränderten parametrierbaren Daten (Basic, Standard, Erweitert, Kommunikation,<br />

Werkzeug-Einstellungen), erscheint nur der Bestätigungseintrag im Passwort-Dialogfeld.<br />

Ohne Leseschutz: Für die Auswahl eines Bereichs aus dem Navigatormenü ist kein Passwort<br />

erforderlich<br />

Wenn Sie einen Bereich mit parametrierbaren Daten (Basic-, Standard- oder Erweiterte-Prozessprogrammierung,<br />

Kommunikation, Werkzeug-Einstellungen) verlassen und Änderungen<br />

vorgenommen haben, erscheint ein Dialogfenster zur Passwortabfrage. Wenn kein Passwort<br />

aktiviert wurde, erscheint statt der Passwortabfrage nur die Aufforderung, die Eingaben zu<br />

bestätigen. Wenn das Passwort aktiviert wurde, muss es jedesmal eingegeben werden, um eine<br />

bestimmte Maske zu verlassen.<br />

3.1.4 Print Screen<br />

Es ist an allen Eingabe-Masken eine Hardcopy-Funktion auf Diskette möglich. In einigen Masken<br />

wird diese Funktion durch eine Funktionstaste aufgerufen, welche es ermöglicht eine<br />

Bitmap auf Diskette oder Festplatte zu speichern, oder diese direkt auf einem Drucker auszugeben<br />

(Laser, Inkjet). In Eingabe-Masken, in denen der Softkey nicht zur Verfügung steht, kann<br />

diese Funktion durch drücken der "0"-Taste aufgerufen werden. Beim Aufruf erscheint ein Dialog<br />

Fenster, in das ein Dateiname eingegeben werden kann. Wählen Sie mit den Cursortasten das<br />

Feld Dateiname aus, geben Sie bis zu 8 Zeichen als Namen ein und klicken Sie dann auf Übernehmen,<br />

um das Sichern auf Diskette auszulösen.<br />

3.1.5 Zweikanal-Funktionen: Allgemeine Beschreibung<br />

(nur 2-Kanal V2.xx.xx C2)<br />

Die Benutzerschnittstelle ist identisch mit der Einkanal-Konfiguration. In allen Anzeigen werden<br />

die Daten <strong>für</strong> das momentan ausgewählte Werkzeug angezeigt. Das aktuelle Werkzeug wird<br />

durch Eingeben von 1 oder 2 im Bearbeitungsfeld "Werkzeug" ausgewählt. Das Werkzeug kann<br />

über die Prozessanzeige, die Basic-Prozessprogrammierung, die Standard-Prozessprogrammierung<br />

oder die Statistikanzeige ausgewählt werden. In Anzeigen, in denen keine Änderung<br />

der Werkzeugauswahl möglich ist, wird das momentan ausgewählte Werkzeug in der blauen<br />

Titelleiste am oberen Rand der Anzeige dargestellt. Beide Werkzeuge können stets verwendet<br />

werden, unabhängig davon, welches Werkzeug momentan über die Benutzerschnittstelle ausgewählt<br />

ist.<br />

Mit Ausnahme der folgenden Parameter werden alle bearbeitbaren Parameter <strong>für</strong> jedes Werkzeug<br />

einzeln eingestellt und gespeichert:<br />

• Sprache<br />

• Datum/Uhrzeit<br />

22 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

• Passwort<br />

• Feldbus-Parameter<br />

• Drehmomenteinheit<br />

• Prozessanzeige 2-Kanal Anzeige (Auto.-Umschaltung)<br />

• Ethernet-Protokoll, IP-Adressen und Port-Nummer<br />

• Systemeinstellungen/Allgemein Option "Gleich <strong>für</strong> beide Werkzeuge" (Siehe "Erweitert / Systemeinstellungen")<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 23

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Für den 2-Kanal-Modus gelten folgende Einschränkungen:<br />

• Feldbus (DeviceNet/Profibus): Wenn aktiviert, gelten alle Ein- und Ausgänge nur <strong>für</strong> den<br />

Betrieb von Werkzeug 1.<br />

• Das Kommunikationsprotokoll PFCS verwendet die gleiche Station-ID (MID) <strong>für</strong> beide Werkzeuge.<br />

• Die Funktion zur automatischen Auswahl gilt nicht <strong>für</strong> die Oszilloskop-Anzeige.<br />

3.1.6 Navigator-Menü<br />

Basic-Prozessprogrammierung<br />

Die Basic-Prozessprogrammierung ermöglicht es Ihnen, <strong>für</strong> die 255 verfügbaren Produktgruppen<br />

einen zweistufigen Ablauf mit Momentsteuerung/Winkelüberwachung (Diagramm 11/Diagramm<br />

30) oder mit Winkelabschaltung/Momentüberwachung (Diagramm 11/Diagramm 50)<br />

auszuwählen und zu parametrieren. Sie geben lediglich Drehmoment-, Drehwinkel- und Drehzahlsollwerte<br />

in eine Bildschirmmaske ein. Für andere Parameter wie Zeiten usw. werden automatisch<br />

voreingestellte Werte verwendet.<br />

Standard-Prozessprogrammierung<br />

Über die Standard-Prozessprogrammierung kann der Benutzer eine bis zu 6-stufige Verschraubung<br />

<strong>für</strong> jede beliebige der 255 Produktgruppen programmieren. Sobald die Schraubabläufe <strong>für</strong><br />

jede Stufe ausgewählt wurden, können die entsprechenden Drehmoment, Winkel, Drehzahl und<br />

die Erweiterten Parameter programmiert werden.<br />

Erweiterte Prozessprogrammierung<br />

Die Erweiterte-Prozessprogrammierung ermöglicht dem Benutzer die Anzeige aller Produktgruppenkonfigurationen<br />

auf einen Blick, die I/O-Zuordnung von Ein- und Ausgängen, die Konfiguration<br />

einer FieldBus-Schnittstelle, die Konfiguration von Verschraubungsreihenfolgen (Takt-<br />

Zähler) und die Änderung von Systemeinstellungsparametern, die die Kontrolle der Ausführungen<br />

definieren.<br />

Prozessanzeige<br />

Mit der Taste Prozessanzeige rufen Sie direkt eine Maske mit Anzeige des Drehmoments, Drehwinkels<br />

und der Statusanzeigebezeichnungen auf. Die Funktion Schraubkurve zur Diagnose der<br />

Drehmomentverläufe ist ebenfalls über die Prozessanzeige erreichbar.<br />

Kommunikation<br />

Über die Kommunikationseinstellung kann der Benutzer die gesamte Kommunikation <strong>für</strong> den<br />

Drucker und die serielle Datenübertragung konfigurieren. Die entsprechenden Kommunikationseinstellungen<br />

<strong>für</strong> Protokoll, Port, Baudrate etc. können in dieser Anzeige festgelegt werden.<br />

Werkzeug-Einstellungen<br />

Die Maske Werkzeug-Einstellungen zeigt die Daten des Werkzeugspeichers an. Sie können<br />

diese Daten verändern oder Einstellungen aus der Werkzeug-Bibliothek auswählen.<br />

Statistik<br />

Eine chronologische Historie und die dazugehörenden Statistiken sind über diese Maske abrufbar.<br />

Die Daten können gelöscht und gedruckt werden.<br />

24 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

nav.txtE<br />

Diagnose<br />

Die Diagnose beinhaltet Masken, die es ermöglichen, festzustellen, ob das System korrekt funktioniert.<br />

Diagnosemasken <strong>für</strong> E/A, Arcnet, Werkzeug und Schraubmodul, serielle Kommunikation<br />

und die Aufnehmerkalibrierung stehen zur Verfügung.<br />

Utility (Dienste)<br />

Die Maske Utility umfasst Funktionen zum Aktualisieren oder Verändern der Systemsoftware.<br />

Aus der Maske Utility können Sie die Aktualisierung der <strong>TME</strong>-<strong>100</strong>-Anwendungssoftware von<br />

einer Diskette aus starten, eine neue Firmwareversion im Schraubmodul installieren.<br />

Verwaltung<br />

Die Maske Verwaltung erlaubt es Ihnen, Systeminformationen zu laden, zu sichern und zu konfigurieren.<br />

Die Verwaltungsfunktionen umfassen das Laden und Speichern der Systemkonfiguration<br />

auf Diskette, das Einstellen von Datum und Uhrzeit, das Einstellen des Passwortschutzes<br />

sowie das Ausdrucken der Systemkonfiguration und die Auswahl der Sprache <strong>für</strong> die Anwendungssoftware<br />

(Englisch, Deutsch, Italienisch, Spanisch, Tschechisch, Portugiesisch, Französisch,<br />

Polnisch, Holländisch).<br />

Schraubstation (Arbeitszelle)<br />

Für die Herstellung einer Verbindung zu einer in der Arbeitszelle konfigurierten Remote-Einheit<br />

im Navigatormenü die Schaltfläche "Schraubstation" auswählen. Im Dialogfeld "Arbeitszellenliste"<br />

die drücken, um die Liste der konfigurierten Einheiten anzuzeigen.<br />

Mit den Pfeiltasten Auf und Ab die gewünschte Einheit auswählen und dann erneut die drücken. Die Pfeiltaste Ab drücken, um die Schaltfläche "OK" hervorzuheben.<br />

Anschließend die erneut drücken. Die Benutzerschnittstelle schaltet die<br />

<strong>Steuerung</strong> auf die gewählte Einheit um. Wird eine Remote-Einheit ausgewählt, erscheinen die<br />

IP-Adresse, der Stationsname und die Stationsnummer der Einheit in der Titelleiste aller Bildschirme.<br />

Soll die <strong>Steuerung</strong> wieder an die lokale Einheit übergeben werden, zum Navigatormenü zurückkehren<br />

und wie zuvor beschrieben vorgehen. Hierbei jedoch im Dialogfeld <strong>für</strong> die Arbeitszellenliste<br />

"Lokale Station" auswählen.<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 25

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.2 Basic-Prozessprogrammierung<br />

Basic.txtS<br />

c00278de.bmp<br />

Abb. 3-2: Momentsteuerung / Winkelüberwachung<br />

c00279de.bmp<br />

Abb. 3-3: Winkelsteuerung / Momentüberwachung<br />

Die Basic-Prozessprogrammierung ermöglicht es Ihnen, einen typischen zweistufigen Ablauf zu<br />

programmieren. Die erste Stufe steuert das Eindrehen mit hoher Drehzahl und die zweite Stufe<br />

den Endanzug bei geringerer Drehzahl mit entweder Drehmoment- oder Winkelabschaltung.<br />

Die Schraubverfahren Momentsteuerung/Winkelüberwachung (Diagramm 11/Diagramm 30)<br />

oder Winkelsteuerung/Momentüberwachung (Diagramm 11/Diagramm 50) können aus einem<br />

Dropdown-Menü in der rechten oberen Ecke der Maske ausgewählt werden. Nachdem Sie das<br />

Schraubverfahren ausgewählt haben, werden die zu parametrierenden Parameter angezeigt.<br />

26 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.2.1 Grundlegende Parameter <strong>für</strong> Momentsteuerung / Winkelüberwachung<br />

• Triggermoment [Nm] - Drehmoment, ab dem die Kurvenaufzeichnung beginnt.<br />

• Abschaltmoment Stufe 1 [Nm] - Drehmoment, bei dem von Stufe 1 auf Stufe 2 umgeschaltet<br />

wird.<br />

• Schwellmoment [Nm] - Drehmoment, ab dem in Stufe 2 die Winkelzählung beginnt.<br />

• Min. Drehmoment [Nm] - Minimal zulässiges Drehmoment.<br />

• Abschaltmoment Stufe 2 [Nm] - Drehmoment, bei dem das Werkzeug abgeschaltet wird.<br />

• Max. Drehmoment [Nm] - Maximal zulässiges Drehmoment.<br />

• Min. Winkel [Grad] - Minimal zulässiger Drehwinkel.<br />

• Max. Winkel [Grad] - Maximal zulässiger Drehwinkel.<br />

3.2.2 Grundlegende Parameter <strong>für</strong> Winkelsteuerung / Momentüberwachung<br />

• Abschaltwinkel [Grad] - Drehwinkel, bei dem das Werkzeug abschaltet.<br />

• Die übrigen Parameter sind mit denen <strong>für</strong> Momentsteuerung/Winkelüberwachung identisch,<br />

nur das Abschaltmoment <strong>für</strong> Stufe 2 entfällt.<br />

Nachfolgend ist eine Liste der möglichen Eingabebereiche und der Voreinstellungen <strong>für</strong> diese<br />

Parameter wiedergegeben. Zu Beginn der Parametrierung sind die Parameter mit den Voreinstellungen<br />

belegt.<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 27

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.2.3 Parameter in der Basic-Prozessprogrammierung<br />

Parameterbezeichnung Bereich Typisch<br />

Schraubverfahren Momentsteuerung / Winkelüberwachung;<br />

Winkelsteuerung /<br />

Momentüberwachung<br />

Momentsteuerung / Winkelüberwachung<br />

Triggermoment [Nm] 0 bis Werkzeug-Maximalwert 10% des Abschaltmomentes<br />

Abschaltmoment Stufe 1 [Nm] 0 bis Werkzeug-Maximalwert Wie erforderlich<br />

Schwellmoment [Nm] 0 bis Werkzeug-Maximalwert 50% des Abschaltmomentes<br />

Min. Drehmoment [Nm] -Werkzeug-Maximalwert* bis<br />

Werkzeug-Maximalwert<br />

Abschaltmoment Stufe 2 [Nm] Min. Grenzwert bis Werkzeug-<br />

Maximalwert<br />

Max. Drehmoment [Nm] Abschaltmoment bis 1,2 x Drehmoment-Kal.<br />

Wert<br />

90% des Abschaltmomentes<br />

Wie erforderlich<br />

110% des Abschaltmomentes<br />

Min. Winkel [Grad] 0..9999 90% des Abschaltwinkels<br />

Abschaltwinkel [Grad] Min. Winkel bis 9999 Wie erforderlich<br />

Max. Winkel Abschaltmoment bis 9999 110% des Abschaltwinkels<br />

Drehzahl Stufe 1 [1/min] 0 bis Werkzeug-Maximalwert 80% des Werkzeug-Maximalwertes<br />

Drehzahl Stufe 2 [1/min] 0 bis Werkzeug-Maximalwert 50<br />

* Hinweis: Zur Eingabe negativer Werte <strong>für</strong> minimales Drehmoment müssen dem Wert zwei<br />

Punkte “..” vorangestellt werden<br />

Einige Parameter können nicht über die Basic-Prozessprogrammierung parametriert werden<br />

und behalten die voreingestellten Werte. Auf diese Werte können Sie über die Standard-Prozessprogrammierung<br />

unter Parameter zugreifen. Wenn die Parameter jedoch in der Standard-Prozessprogrammierung<br />

geändert wurden, werden sie durch Aufruf der Basic-<br />

Prozessprogrammierung nicht auf die voreingestellten Werte zurückgesetzt.<br />

28 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.2.4 Voreingestellte Werte <strong>für</strong> weitere Parameter<br />

Parameterbezeichnung Stufe 1 Stufe 2<br />

Verzögerungszeit [ms] 0 0<br />

Anfahrzeit [ms] 0 0<br />

Überwachungszeit [ms] <strong>100</strong>00 <strong>100</strong>00<br />

Nachlaufzeit [ms] 0 30<br />

Dämpfungsfaktor 1 1<br />

Wenn eine Produktgruppe mehr als zwei Stufen umfassen soll oder ein anderes als die oben<br />

beschriebenen Anzugsverfahren ausgewählt werden solle, verwenden Sie dazu die Standard-<br />

Prozessprogrammierung.<br />

3.2.5 Basic-Prozessprogrammierung / Kopieren<br />

Basic.txtE<br />

c00362de.bmp<br />

Abb. 3-4: Kopieren<br />

Von der Basic-Prozessprogrammierung aus kann der Benutzer durch Drücken des Softkey (F3)<br />

die Parameter einer Produktgruppe in eine andere kopieren. Von diesem Dialogfenster aus<br />

kann der Benutzer das Ausgangs- und das Zielwerkzeug und die Produktgruppe angeben. Bei<br />

Verwendung der Kopierfunktion von der Basic-Prozessprogrammierung aus werden alle Stufen<br />

der ausgewählten Produktgruppe kopiert. Es können mehrere Zielproduktgruppen angegeben<br />

werden; hierzu müssen die Nummern der Produktgruppe wie gezeigt durch einen Punkt<br />

getrennt werden.<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 29

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.3 Standard-Prozessprogrammierung<br />

3.3.1 Standard-Prozessprogrammierung / Stufenübersicht<br />

viewstag.txtS<br />

ACHTUNG!<br />

c00280de.bmp<br />

Abb. 3-5: Stufenübersicht<br />

Mit Hilfe der Stufenübersicht können die Stufen 1 bis 6 und eine Lösestufe <strong>für</strong> ein Werkzeug und<br />

eine Produktgruppe parametriert werden.<br />

Wenn das Werkzeug startet, werden alle Stufen, <strong>für</strong> die ein Schraubverfahren parametriert<br />

wurde, nacheinander auf der Basis der Ergebnisse der jeweils vorausgehenden Stufe abgearbeitet.<br />

Die Lösestufe wird verwendet, um das Werkzeug im Linkslauf oder bei aktiviertem<br />

Umkehrschalter zu betreiben.<br />

Bei Auswahl des Felds "Linksgewinde" wird jede Stufe so ausgeführt, dass das Werkzeug<br />

gegen den Uhrzeigersinn angezogen wird. Diagramm 41 (Lösen nach Winkel) und die Lösestufe<br />

werden im Uhrzeigersinn ausgeführt.<br />

Bei Auswahl des Felds Linksgewinde verläuft die Normalrichtung entgegengesetzt zu der<br />

Anzeige des Symbols auf dem Linkslaufschalter des Werkzeugs.<br />

Wenn <strong>für</strong> eine Stufe kein Schraubverfahren ausgewählt wurde, erscheint <strong>für</strong> diese Stufe N/A<br />

nicht verfügbar in der Anzeige. Ansonsten werden die Diagrammnummer, die Beschreibung und<br />

ein Symbol angezeigt. Diagramme können mit dem Softkey Auswahl DIA (F1) ausgewählt oder<br />

geändert werden. Dieser Softkey steht nur zur Verfügung, wenn die Stufen 1 bis 6 ausgewählt<br />

sind. Das Schraubverfahren <strong>für</strong> die Lösestufe wird automatisch ausgewählt.<br />

Die Parameter <strong>für</strong> die Stufen können mit Hilfe des Softkeys Parameter (F3) parametriert werden.<br />

Dieser Softkey steht nur zur Verfügung, wenn <strong>für</strong> die ausgewählte Stufe bereits ein Schraubverfahren<br />

ausgewählt wurde.<br />

30 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.3.2 Standard-Prozessprogrammierung / Stufenübersicht / Kopieren<br />

viewstag.txtE<br />

c00366de.bmp<br />

Abb. 3-6: Kopieren<br />

Von der Standard-Prozessprogrammierung aus kann der Benutzer durch Drücken des Softkey<br />

"Kopieren" (F2) die Parameter einer Produktgruppe oder Stufe in eine oder mehrere andere<br />

Produktgruppen oder Stufen kopieren. Von diesem Dialogfenster aus kann der Benutzer das<br />

Ausgangs- und Zielwerkzeug, die Produktgruppe sowie eine oder alle Stufen angeben. Eine einzige<br />

Stufe kann in mehrere Produktgruppen und/oder Stufen kopiert werden. Es können mehrere<br />

Zielproduktgruppen und -stufen angegeben werden; hierzu müssen die Nummern wie<br />

gezeigt durch einen Punkt getrennt werden.<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 31

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

3.3.3 Standard-Prozessprogrammierung / Diagramm-Auswahl<br />

selectse.txtS<br />

c00281de.bmp<br />

Abb. 3-7: Diagramm-Auswahl<br />

Für ein Werkzeug, eine Produktgruppe und Stufe können Sie ein Schraubverfahren mit Hilfe der<br />

Auswahlkästchen <strong>für</strong> <strong>Steuerung</strong> und Überwachung wählen oder diese direkt aus der Auswahlliste<br />

auswählen.<br />

Die folgenden Diagramme oder Schraubverfahren stehen zur Verfügung:<br />

Diagramm 11 Anlegestufe<br />

Diagramm 30 Momentsteuerung/Winkelüberwachung<br />

Diagramm 50 Winkelsteuerung/Momentüberwachung<br />

Diagramm 41 Lösen nach Winkel<br />

Wenn ein Diagramm ausgewählt worden ist, zeigen sowohl die Auswahlkästchen <strong>für</strong> <strong>Steuerung</strong><br />

und Überwachung als auch die Auswahlliste die richtige Einstellung an. Am unteren rechten<br />

Rand erscheint außerdem ein passendes Symbol <strong>für</strong> das Diagramm.<br />

32 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Die folgende Tabelle enthält eine Matrix der <strong>Steuerung</strong>s- und Überwachungsverfahren <strong>für</strong> die<br />

Diagramme:<br />

Diagramm 11 Diagramm 30 Diagramm 50 Diagramm 41<br />

<strong>Steuerung</strong><br />

Momentsteuerung X X<br />

Winkelsteuerung X<br />

Winkelsteuerung Linkslauf<br />

Überwachung<br />

X<br />

Drehmomentüberwachung X X<br />

Winkelüberwachung X X X<br />

Der Softkey Parameter (F3) ermöglicht es Ihnen, die <strong>für</strong> ein ausgewähltes Diagramm erforderlichen<br />

Parameter einzugeben. Der Softkey steht nur zur Verfügung, wenn ein Diagramm ausgewählt<br />

wurde.<br />

Es folgt eine detaillierte Beschreibung jedes Schraubverfahrens:<br />

Diagramm 11<br />

Anlegestufe<br />

Dieses Verfahren wird gewöhnlich in einer schnellen Voranzugsstufe eingesetzt. Der in das<br />

Werkzeug eingebaute Drehmomentaufnehmer misst beim Anziehen das Drehmoment. Der<br />

Messwert wird vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn das festgelegte Abschaltmoment<br />

erreicht ist, schaltet der Schrauber ab. Danach wird das während einer Nachlaufzeit auftretende<br />

Spitzenmoment gemessen und als verschraubtes Moment <strong>für</strong> das Befestigungselement in das<br />

<strong>Steuerung</strong>ssystem übernommen. Dieser Wert erscheint in der Prozessanzeige und kann auf<br />

einem Drucker ausgegeben oder durch Datenübertragung an andere Systemkomponenten<br />

übergeben werden. Wenn das Triggermoment erreicht ist, beginnt die Aufzeichnung der<br />

Schraubkurve und kann mit Hilfe der Schraubkurven-Funktion betrachtet und beurteilt werden.<br />

Diagramm 30<br />

Momentsteuerung mit Drehmoment- und Winkelüberwachung<br />

Diesem Verfahren geht gewöhnlich eine schnelle Voranzugsstufe voraus. Der in das Werkzeug<br />

eingebaute Drehmomentaufnehmer misst beim Anziehen das Drehmoment und der Resolver<br />

zeichnet den Drehwinkel auf. Die Messwerte werden vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn<br />

das Schwellmoment erreicht ist, beginnt die Winkelzählung. Wenn das festgelegte Abschaltmoment<br />

erreicht ist, schaltet der Schrauber ab. Danach wird das während einer Nachlaufzeit auftretende<br />

Spitzenmoment gemessen und zusammen mit der Bewertung der Verschraubung als<br />

verschraubtes Moment <strong>für</strong> das Befestigungselement in das <strong>Steuerung</strong>ssystem übernommen.<br />

Dieser Wert erscheint in der Prozessanzeige und kann auf einem Drucker ausgegeben oder<br />

durch Datenübertragung an andere Systemkomponenten übergeben werden. Wenn das Triggermoment<br />

erreicht ist, beginnt die Aufzeichnung der Schraubkurve und kann mit Hilfe der<br />

Schraubkurven-Funktion betrachtet und beurteilt werden.<br />

Diagramm 50<br />

Winkelsteuerung mit Winkel- und Drehmomentüberwachung<br />

Diesem Verfahren geht gewöhnlich eine schnelle Voranzugsstufe voraus. Der in das Werkzeug<br />

eingebaute Drehmomentaufnehmer misst beim Anziehen das Drehmoment und der Resolver<br />

zeichnet den Drehwinkel auf. Die Messwerte werden vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn<br />

der festgelegte Abschaltwinkel erreicht ist, schaltet der Schrauber ab. Danach werden der während<br />

einer Nachlaufzeit auftretende Endwinkel und das Spitzenmoment gemessen und zusammen<br />

mit der Bewertung der Verschraubung als Schraubdaten <strong>für</strong> das Befestigungselement in<br />

das <strong>Steuerung</strong>ssystem übernommen. Diese Werte erscheinen in der Prozessanzeige und kön-<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 33

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

selectse.txtE<br />

nen auf einem Drucker ausgegeben oder durch Datenübertragung an andere Systemkomponenten<br />

übergeben werden. Wenn das Triggermoment erreicht ist, beginnt die Aufzeichnung der<br />

Schraubkurve und kann mit Hilfe der Schraubkurven-Funktion betrachtet und beurteilt werden.<br />

Diagramm 41<br />

Lösen nach Winkel mit Winkelüberwachung<br />

Dieses Schraubverfahren wird gewöhnlich eingesetzt, um eine Schraube um eine festgelegte<br />

Anzahl von Winkelgraden zu lösen. Der in das Werkzeug eingebaute Resolver misst beim<br />

Lösen den Drehwinkel. Der Messwert wird vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn der festgelegte<br />

Abschaltwinkel erreicht ist, schaltet der Schrauber ab. Danach wird der während einer<br />

Nachlaufzeit auftretende Endwinkel gemessen und zusammen mit der Bewertung des Lösevorgangs<br />

als Lösewinkel <strong>für</strong> das Befestigungselement in das <strong>Steuerung</strong>ssystem übernommen. Dieser<br />

Wert erscheint in der Prozessanzeige und kann auf einem Drucker ausgegeben oder durch<br />

Datenübertragung an andere Systemkomponenten übergeben werden. Für dieses Verfahren<br />

wird die Schraubkurven-Funktion nicht unterstützt.<br />

3.3.4 Parameter in der Standard-Prozessprogrammierung<br />

paramete.txtS<br />

c00282de.bmp<br />

Abb. 3-8: Parameter<br />

Die Parameter können <strong>für</strong> ein bestimmtes Werkzeug, eine Produktgruppe und Stufe auf der<br />

Basis des ausgewählten Schraubverfahrens parametriert werden; dabei werden nur die <strong>für</strong> das<br />

Diagramm erforderlichen Parameter angezeigt.<br />

Der Softkey Nächste Stufe (F2) blättert jeweils zur nächsten Stufe weiter, bis die letzte Stufe mit<br />

einem zugeordneten Diagramm erreicht ist. Danach springen Sie mit Nächste Stufe wieder zur<br />

ersten Stufe. Um eine Stufe, ohne ausgewähltes Diagramm, hinzufügen zu können, müssen Sie<br />

den Cursor auf das Feld Stufe bewegen und eine Zahl zwischen 1 und 6 eingeben.<br />

Es folgt eine detaillierte Beschreibung jedes Schraubverfahrens und der damit verbundenen<br />

Parameter:<br />

34 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Diagramm 11<br />

Anlegestufe<br />

Dieses Verfahren wird gewöhnlich in einer schnellen Voranzugsstufe eingesetzt. Der in das<br />

Werkzeug eingebaute Drehmomentaufnehmer misst beim Anziehen das Drehmoment. Der<br />

Messwert wird vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn das festgelegte Abschaltmoment<br />

erreicht ist, schaltet der Schrauber ab. Danach wird das während einer Nachlaufzeit auftretende<br />

Spitzenmoment gemessen und als verschraubtes Moment <strong>für</strong> das Befestigungselement in das<br />

<strong>Steuerung</strong>ssystem übernommen. Dieser Wert erscheint in der Prozessanzeige und kann auf<br />

einem Drucker ausgegeben oder durch Datenübertragung an andere Systemkomponenten<br />

übergeben werden. Wenn das Triggermoment erreicht ist, beginnt die Aufzeichnung der<br />

Schraubkurve und kann mit Hilfe der Schraubkurven-Funktion betrachtet und beurteilt werden.<br />

Die folgenden Parameter sind von der Standard-Prozessprogrammierung aus parametrierbar:<br />

• Diagramm = 11<br />

• Triggermoment (Nm) = Drehmoment, ab dem die Aufzeichnung <strong>für</strong> die grafische Darstellung<br />

beginnt.<br />

• Abschaltmoment [Nm] = Drehmoment, bei dem das Werkzeug in der Voranzugsstufe abgeschaltet<br />

wird.<br />

• Drehzahl = Maximaldrehzahl des Schraubers während der Voranzugsstufe.<br />

Parameterbezeichnung Bereich Typisch<br />

Schraubverfahren Diagramm 11 Anlegestufe<br />

Triggermoment [Nm] 0 bis Werkzeug-Maximalwert 10% des Abschaltmomentes<br />

Abschaltmoment [Nm] Triggermoment bis Werkzeug-<br />

Maximalwert<br />

Wie erforderlich<br />

Drehzahl Stufe 1 [1/min] 0 bis Werkzeug-Maximalwert 80% des Werkzeug-Maximalwertes<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 35

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Diagramm 30<br />

Momentsteuerung mit Drehmoment- und Winkelüberwachung<br />

Diesem Verfahren geht gewöhnlich eine schnelle Voranzugsstufe voraus. Der in das Werkzeug<br />

eingebaute Drehmomentaufnehmer misst beim Anziehen das Drehmoment und der Resolver<br />

zeichnet den Drehwinkel auf. Die Messwerte werden vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn<br />

das Schwellmoment erreicht ist, beginnt die Winkelzählung. Wenn das festgelegte Abschaltmoment<br />

erreicht ist, schaltet der Schrauber ab. Danach wird das während einer Nachlaufzeit auftretende<br />

Spitzenmoment gemessen und zusammen mit der Bewertung der Verschraubung als<br />

verschraubtes Moment <strong>für</strong> das Befestigungselement in das <strong>Steuerung</strong>ssystem übernommen.<br />

Dieser Wert erscheint in der Prozessanzeige und kann auf einem Drucker ausgegeben oder<br />

durch Datenübertragung an andere Systemkomponenten übergeben werden. Wenn das Triggermoment<br />

erreicht ist, beginnt die Aufzeichnung der Schraubkurve und kann mit Hilfe der<br />

Schraubkurven-Funktion betrachtet und beurteilt werden.<br />

Die folgenden Parameter sind von der Standard-Prozessprogrammierung aus parametrierbar:<br />

• Diagramm = 30<br />

• Triggermoment (Nm) = Drehmoment, ab dem die Aufzeichnung <strong>für</strong> die grafische Darstellung<br />

beginnt.<br />

• Schwellmoment [Nm] = Drehmoment, ab dem die Winkelzählung beginnt.<br />

• Abschaltmoment [Nm] = Drehmoment, bei dem das Werkzeug abgeschaltet wird.<br />

• Max. Drehmoment (Nm) = Max. Drehmoment, oberer Grenzwert <strong>für</strong> das erreichte Drehmoment.<br />

• Min. Drehmoment (Nm) = Min. Drehmoment, unterer Grenzwert <strong>für</strong> das erreichte Drehmoment.<br />

• Max. Winkel (Grad) = Max. Winkel, oberer Grenzwert <strong>für</strong> den erreichten Winkel. Der Schrauber<br />

stoppt, wenn dieser Wert überschritten wird.<br />

• Min. Winkel (Grad) = Min. Winkel, unterer Grenzwert <strong>für</strong> den erreichten Winkel.<br />

• Drehzahl = Maximaldrehzahl des Schraubers während der Anzugsstufe.<br />

Parameterbezeichnung Bereich Typisch<br />

Schraubverfahren Diagramm 30 Momentsteuerung / Winkelüberwachung<br />

Triggermoment [Nm] 0 bis Werkzeug-Maximalwert 10% des Abschaltmomentes<br />

Schwellmoment [Nm] 0 bis Werkzeug-Maximalwert 50% des Abschaltmomentes<br />

Min. Drehmoment [Nm] - Werkzeug-Maximalwert* bis<br />

Werkzeug-Maximalwert<br />

Abschaltmoment [Nm] Min. Grenzwert bis Werkzeug-<br />

Maximalwert<br />

90% des Abschaltmomentes<br />

Wie erforderlich<br />

Max. Drehmoment [Nm] Abschaltmoment bis 9999 110% des Abschaltmomentes<br />

Min. Winkel [Grad] 0..9999 70% des Endwinkels<br />

Max. Winkel Min. Winkel bis 9999 130% des Endwinkels<br />

Drehzahl [1/min] 0 bis Werkzeug-Maximalwert 50<br />

36 PL12DE-1300 08/05 de03d141.fm, 07.10.2005

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Diagramm 50<br />

Winkelsteuerung mit Winkel- und Drehmomentüberwachung<br />

Diesem Verfahren geht gewöhnlich eine schnelle Voranzugsstufe voraus. Der in das Werkzeug<br />

eingebaute Drehmomentaufnehmer misst beim Anziehen das Drehmoment und der Resolver<br />

zeichnet den Drehwinkel auf. Die Messwerte werden vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn<br />

der festgelegte Abschaltwinkel erreicht ist, schaltet der Schrauber ab. Danach werden der während<br />

einer Nachlaufzeit auftretende Endwinkel und das Spitzenmoment gemessen und zusammen<br />

mit der Bewertung der Verschraubung als Schraubdaten <strong>für</strong> das Befestigungselement in<br />

das <strong>Steuerung</strong>ssystem übernommen. Diese Werte erscheinen in der Prozessanzeige und können<br />

auf einem Drucker ausgegeben oder durch Datenübertragung an andere Systemkomponenten<br />

übergeben werden. Wenn das Triggermoment erreicht ist, beginnt die Aufzeichnung der<br />

Schraubkurve und kann mit Hilfe der Schraubkurven-Funktion betrachtet und beurteilt werden.<br />

Die folgenden Parameter sind von der Standard-Prozessprogrammierung aus parametrierbar:<br />

• Diagramm = 50<br />

• Triggermoment (Nm) = Drehmoment, ab dem die Aufzeichnung <strong>für</strong> die grafische Darstellung<br />

beginnt.<br />

• Schwellmoment [Nm] - Drehmoment, ab dem die Winkelzählung beginnt.<br />

• Abschaltwinkel (Grad) = Winkel, bei dem das Werkzeug in dieser Stufe abschaltet.<br />

• Max. Winkel (Grad) = Max. Winkel, oberer Grenzwert <strong>für</strong> den erreichten Winkel.<br />

• Min. Winkel (Grad) = Min. Winkel, unterer Grenzwert <strong>für</strong> den erreichten Winkel.<br />

• Max. Drehmoment (Nm) = Max. Drehmoment, oberer Grenzwert <strong>für</strong> das erreichte Drehmoment<br />

und die Sicherheitsabschaltung.<br />

• Min. Drehmoment (Nm) = Min. Drehmoment, unterer Grenzwert <strong>für</strong> das erreichte Drehmoment.<br />

• Drehzahl = Maximaldrehzahl des Schraubers während der Anzugsstufe.<br />

Parameterbezeichnung Bereich Typisch<br />

Schraubverfahren Diagramm 50 Winkelsteuerung / Momentüberwachung<br />

Triggermoment [Nm] 0 bis Werkzeug-Maximalwert 10% des Abschaltmomentes<br />

Schwellmoment [Nm] 0 bis Werkzeug-Maximalwert Wie erforderlich<br />

Min. Drehmoment [Nm] - Werkzeug-Maximalwert* bis<br />

Werkzeug-Maximalwert<br />

Max. Drehmoment [Nm] Min. Grenzwert bis Werkzeug-<br />

Maximalwert<br />

70% des Endmoments<br />

130% des Endmoments<br />

Min. Winkel [Grad] 0..9999 90% des Abschaltwinkels<br />

Abschaltwinkel [Grad] Min. Winkel bis 9999 Wie erforderlich<br />

Max. Winkel Abschaltwinkel bis 9999 110% des Abschaltwinkels<br />

Drehzahl Stufe [1/min] 0 bis Werkzeug-Maximalwert 50<br />

de03d141.fm, 07.10.2005 PL12DE-1300 08/05 37

<strong>Steuerung</strong> <strong>für</strong> <strong>Elektroschrauber</strong> <strong>Serie</strong> <strong>TME</strong>-<strong>100</strong><br />

Diagramm 41<br />

Lösen nach Winkel mit Winkelüberwachung<br />

Dieses Schraubverfahren wird gewöhnlich eingesetzt, um eine Schraube um eine festgelegte<br />

Anzahl von Winkelgraden zu lösen. Der in das Werkzeug eingebaute Resolver misst beim<br />

Lösen den Drehwinkel. Der Messwert wird vom <strong>Steuerung</strong>ssystem verarbeitet. Wenn der festgelegte<br />

Abschaltwinkel erreicht ist, schaltet der Schrauber ab. Danach wird der während einer<br />

Nachlaufzeit auftretende Endwinkel gemessen und zusammen mit der Bewertung des Lösevorgangs<br />

als Lösewinkel <strong>für</strong> das Befestigungselement in das <strong>Steuerung</strong>ssystem übernommen. Dieser<br />

Wert erscheint in der Prozessanzeige und kann auf einem Drucker ausgegeben oder durch<br />

Datenübertragung an andere Systemkomponenten übergeben werden. Für dieses Verfahren<br />

wird die Schraubkurven-Funktion nicht unterstützt.<br />

Die folgenden Parameter sind von der Standard-Prozessprogrammierung aus parametrierbar:<br />

• Diagramm = 41<br />

• Abschaltwinkel (Grad) = Abschaltwinkel, Lösewinkel.<br />

• Max. Winkel (Grad) = Max. Winkel, oberer Grenzwert <strong>für</strong> den erreichten Winkel.<br />

• Min. Winkel (Grad) = Min. Winkel, unterer Grenzwert <strong>für</strong> den erreichten Winkel.<br />

• Drehzahl = Maximaldrehzahl des Schraubers während der Lösestufe.<br />

Parameterbezeichnung Bereich Typisch<br />

Schraubverfahren Diagramm 41 Winkelsteuerung Linkslauf<br />

Min. Winkel [Grad] 0..9999 90% des Abschaltwinkels<br />

Abschaltwinkel [Grad] Min. Winkel bis 9999 Wie erforderlich<br />

Max. Winkel Abschaltwinkel bis 9999 110% des Abschaltmomentes<br />

Drehzahl Stufe [1/min] 0 bis Werkzeug-Maximalwert 80% des Werkzeug-Maximalwertes<br />

Lösen bei aktivem Linkslauf (Diagramm 41 oder Diagramm 46)<br />

Wenn ein Rohrmutternschrauber angeschlossen ist, wird die Lösestufe automatisch mit Diagramm<br />

46 belegt, bei allen anderen mit Diagramm 41. Die automatische Wahl eines Rohrmutternschraubers<br />

hängt von dem "T" in der Werkzeug-Modellnummer ab. Wenn somit ein "T" in<br />

der Modellnummer erscheint, geht die <strong>Steuerung</strong> von einem Rohrmutternschrauber aus. Die<br />

Lösestufe wird verwendet, um das Werkzeug im Linkslauf oder in Löserichtung zu betreiben. Sie<br />

wird auch verwendet, um einen Rohrmutternschrauber bei jeder zweiten Betätigung des Startschalters<br />

in die Ausgangsstellung zurückzudrehen. Der in das Werkzeug eingebaute Resolver<br />

misst beim Lösen den Drehwinkel. Der gemessene Winkel wird vom <strong>Steuerung</strong>ssystem verarbeitet.<br />

Wenn der festgelegte Abschaltwinkel erreicht ist, schaltet der Schrauber ab. Bei einem<br />

Rohrmutternschrauber wird der Abschaltwinkel so eingestellt, dass er ausreicht, um das Werkzeug<br />