Elektrischer Antrieb / 3-Achs-P&P-System - SMC

Elektrischer Antrieb / 3-Achs-P&P-System - SMC

Elektrischer Antrieb / 3-Achs-P&P-System - SMC

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

C-E02-15B-DE<br />

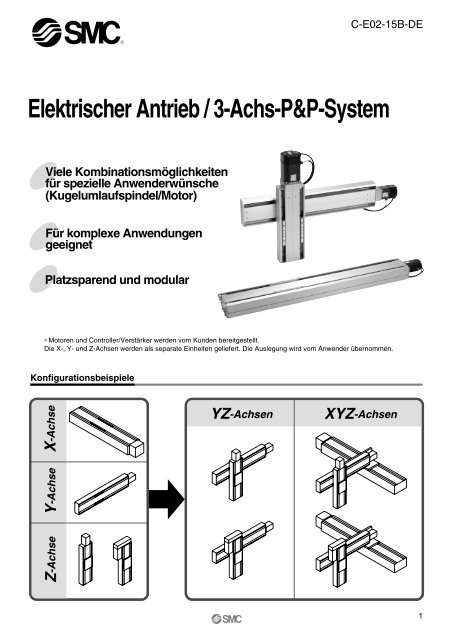

<strong>Elektrischer</strong> <strong>Antrieb</strong> / 3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Viele Kombinationsmöglichkeiten<br />

für spezielle Anwenderwünsche<br />

(Kugelumlaufspindel/Motor)<br />

Für komplexe Anwendungen<br />

geeignet<br />

Platzsparend und modular<br />

∗ Motoren und Controller/Verstärker werden vom Kunden bereitgestellt.<br />

Die X-, Y- und Z-<strong>Achs</strong>en werden als separate Einheiten geliefert. Die Auslegung wird vom Anwender übernommen.<br />

Konfigurationsbeispiele<br />

Y-<strong>Achs</strong>e X-<strong>Achs</strong>e<br />

YZ-<strong>Achs</strong>en<br />

XYZ-<strong>Achs</strong>en<br />

Z-<strong>Achs</strong>e<br />

1

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Bestellschlüssel Kombination<br />

LG — 240Z — X A0 L E Y 50 G J ZB 20 D C<br />

X<br />

<strong>Achs</strong>entyp<br />

X-<strong>Achs</strong>e<br />

10<br />

90<br />

A0<br />

B0<br />

C0<br />

D0<br />

E0<br />

F0<br />

Hub (mm)<br />

100<br />

Matsushita Electric<br />

Industrial Co., LTD<br />

Technische Daten Kugelumlaufspindel<br />

Symbol<br />

E<br />

900<br />

1000<br />

1100<br />

1200<br />

1300<br />

1400<br />

1500<br />

Technische Daten Motor<br />

Symbol Technische Daten Motor Bremse<br />

Mitsubisi Electric 750W<br />

L Corporation, ohne Bremse<br />

Yaskawa Electric<br />

Corporation,<br />

750W<br />

M<br />

OMRON Corporation mit Bremse<br />

N<br />

P<br />

∗Standardhübe in 100-mm-<br />

Schritten erhältlich.<br />

750W<br />

ohne Bremse<br />

750W<br />

mit Bremse<br />

gerollte Kugelumlaufspindel (mm)<br />

ø20, Steigung 40<br />

Y<br />

<strong>Achs</strong>entyp<br />

Y-<strong>Achs</strong>e<br />

10<br />

15<br />

Hub (mm)<br />

100<br />

150<br />

95 950<br />

A0 1000<br />

*Standardhübe in<br />

50 mm-Schritten erhältlich.<br />

Motorposition<br />

ZB<br />

ZC<br />

Hub (mm)<br />

10<br />

15<br />

Technische Daten Kugelumlaufspindel<br />

Symbol <strong>Achs</strong>entyp gerollte Kugelumlaufspindel (mm)<br />

C Z-<strong>Achs</strong>e ø15, Steigung 20<br />

Technische Daten Motor<br />

Symbol Technische Daten Motor Bremse<br />

Mitsubisi Electric<br />

A<br />

200W<br />

Corporation, ohne Bremse<br />

Yaskawa Electric<br />

Corporation,<br />

200W<br />

B<br />

OMRON Corporation mit Bremse<br />

C<br />

D<br />

Matsushita Electric<br />

Industrial Co., LTD<br />

100<br />

150<br />

95 950<br />

A0 1000<br />

∗Standardhübe in 50 mm-Schritten erhältlich.<br />

Motor Z-<strong>Achs</strong>e, axiale Montage<br />

Motor Z-<strong>Achs</strong>e, seitliche Montage<br />

Technische Daten Kugelumlaufspindel<br />

Symbol gerollte Kugelumlaufspindel (mm)<br />

J ø16, Steigung 32<br />

Technische Daten Motor<br />

Symbol Technische Daten Motor<br />

Mitsubisi Electric<br />

G Corporation,<br />

Yaskawa Electric<br />

H Corporation,<br />

OMRON Corporation<br />

J<br />

K<br />

Matsushita Electric<br />

Industrial Co., LTD<br />

Bremse<br />

400W<br />

ohne Bremse<br />

400W<br />

mit Bremse<br />

400W<br />

ohne Bremse<br />

400W<br />

mit Bremse<br />

200W<br />

ohne Bremse<br />

200W<br />

mit Bremse<br />

Achtung<br />

• Bei einer X-, Y-, Z-<strong>Achs</strong>enkombination wird standardmäßig ein für die Y-<strong>Achs</strong>e<br />

mitgeliefert.<br />

• Angaben zu den Motoren, siehe "Verwendbare Motoren" auf Seite 23.<br />

2

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Bestellschlüssel Einzelachse<br />

X-<strong>Achs</strong>e<br />

LG — 240Z —<br />

X<br />

A0<br />

G C<br />

<strong>Achs</strong>entyp<br />

X<br />

XL ∗<br />

Motor X-<strong>Achs</strong>e, axiale Montage<br />

Motor X-<strong>Achs</strong>e, Montage links<br />

XR Motor X-<strong>Achs</strong>e, Montage rechts<br />

∗Die Angabe der Montageseite gilt bei Sicht<br />

auf den <strong>Antrieb</strong> von der Motorseite aus.<br />

10<br />

90<br />

A0<br />

B0<br />

C0<br />

D0<br />

E0<br />

F0<br />

Hub (mm)<br />

100<br />

900<br />

1000<br />

1100<br />

1200<br />

1300<br />

1400<br />

1500<br />

∗Standardhübe in<br />

100 mm-Schritten erhältlich.<br />

Technische Daten Kugelumlaufspindel<br />

Symbol<br />

C<br />

E ∗<br />

gerollte Kugelumlaufspindel (mm)<br />

ø20, Steigung 20<br />

ø20, Steigung 40<br />

∗für 3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Technische Daten Motor<br />

Technische Daten Motor<br />

Mitsubisi Electric Corporation, Yasukawa<br />

Electric Corporation, OMRON Corporation<br />

Symbol<br />

A<br />

B<br />

C<br />

D<br />

G<br />

H<br />

J<br />

K<br />

L<br />

M<br />

N<br />

P<br />

Matsushita Electric Industrial Co., LTD<br />

Mitsubisi Electric Corporation, Yaskawa<br />

Electric Corporation, OMRON Corporation<br />

Matsushita Electric Industrial Co., LTD<br />

Mitsubisi Electric Corporation, Yaskawa<br />

Electric Corporation, OMRON Corporation<br />

Matsushita Electric Industrial Co., LTD<br />

∗Die Motorausführungen L, M, N und P werden für die seitliche<br />

Montage verwendet.<br />

Bremse<br />

200 W ohne Bremse<br />

200 W mit Bremse<br />

200 W ohne Bremse<br />

200 W mit Bremse<br />

400 W ohne Bremse<br />

400 W mit Bremse<br />

400 W ohne Bremse<br />

400 W mit Bremse<br />

750 W ohne Bremse<br />

750 W mit Bremse<br />

750 W ohne Bremse<br />

750 W mit Bremse<br />

Zulässige Spindelumdrehungen<br />

zulässige Umdrehung der Spindel U/min<br />

4000<br />

3000<br />

2000<br />

1000<br />

100 300 500 700<br />

200 400 600<br />

800<br />

Hub (mm)<br />

(897)<br />

900 1100 1300 1500<br />

1000 1200 1400<br />

Technische Daten der X-<strong>Achs</strong>e bei axialer Motormontage (bei seitlicher Montage)<br />

Motor<br />

W<br />

200<br />

400<br />

750<br />

Kugelumlaufspindel mm 20 40 20 40 20 40<br />

Führung<br />

Linearführung mit hoher Steifigkeit<br />

max. Nutzlast kg 30 15 50 25 100(75) 50(37.5)<br />

max. Geschwindigkeit mm/s 1000 2000 1000 2000 1000 2000<br />

Wiederholgenauigkeit mm<br />

±0.05<br />

∗1) Bei der Auswahl der einzelnen <strong>Achs</strong>en einer <strong>Achs</strong>enkombination ist das Gewicht des<br />

Werkstücks und des Gehäuses zu berücksichtigen.<br />

∗2) Die Werte in Klammern gelten für seitliche Montage.<br />

Gewicht ohne Motor (kg)<br />

Hub (mm)<br />

X-<strong>Achs</strong>e<br />

Hub (mm)<br />

X-<strong>Achs</strong>e<br />

100<br />

13.6<br />

700<br />

26.2<br />

150<br />

—<br />

750<br />

—<br />

200<br />

15.7<br />

800<br />

28.3<br />

250<br />

—<br />

850<br />

—<br />

300<br />

17.8<br />

900<br />

30.4<br />

350<br />

—<br />

950<br />

—<br />

400<br />

19.9<br />

1000<br />

32.5<br />

450<br />

—<br />

1100<br />

34.6<br />

500<br />

22.0<br />

1200<br />

36.7<br />

550<br />

—<br />

1300<br />

38.8<br />

600<br />

24.1<br />

1400<br />

40.9<br />

650<br />

—<br />

1500<br />

43.0<br />

Gewicht für seitliche Montage ohne Motor<br />

Hub (mm)<br />

X-<strong>Achs</strong>e<br />

Hub (mm)<br />

X-<strong>Achs</strong>e<br />

100<br />

17.1<br />

700<br />

29.7<br />

150<br />

—<br />

750<br />

—<br />

200<br />

19.2<br />

800<br />

31.8<br />

250<br />

—<br />

850<br />

—<br />

300<br />

21.3<br />

900<br />

33.9<br />

350<br />

—<br />

950<br />

—<br />

400<br />

23.4<br />

1000<br />

36.0<br />

450<br />

—<br />

1100<br />

38.1<br />

500<br />

25.5<br />

1200<br />

40.2<br />

550<br />

—<br />

1300<br />

42.3<br />

600<br />

27.6<br />

1400<br />

44.4<br />

650<br />

—<br />

1500<br />

46.5<br />

3

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Bestellschlüssel Einzelachse<br />

Y-<strong>Achs</strong>e/Z-<strong>Achs</strong>e<br />

LG — 240Z — Y 50 G J<br />

Y<br />

ZB<br />

ZC<br />

10<br />

15<br />

<strong>Achs</strong>entyp<br />

Motor Y-<strong>Achs</strong>e, axiale Montage<br />

Motor Z-<strong>Achs</strong>e, axiale Montage<br />

Motor Z-<strong>Achs</strong>e, seitliche Montage<br />

Hub (mm)<br />

100<br />

150<br />

95 950<br />

A0 1000<br />

∗Standardhübe in<br />

50 mm-Schritten erhältlich.<br />

Technische Daten Kugelumlaufspindel<br />

Symbol<br />

H<br />

A<br />

C∗1<br />

J∗2<br />

Technische Daten Motor<br />

Symbol<br />

A<br />

B<br />

C<br />

D<br />

G<br />

H<br />

J<br />

K<br />

gerollte Kugelumlaufspindel (mm)<br />

ø15, Steigung 5<br />

ø15, Steigung 10<br />

ø15, Steigung 20<br />

ø16, Steigung 32<br />

∗1) Verwendbar für die X-<strong>Achs</strong>e in 2- oder 3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

∗2) Verwendbar für die Y-<strong>Achs</strong>e in 2- oder 3-<strong>Achs</strong>-P&P-<strong>System</strong>.<br />

Technische Daten Motor<br />

Mitsubisi Electric Corporation, Yaskawa<br />

Electric Corporation, OMRON Corporation<br />

Matsushita Electric Industrial Co., LTD<br />

Mitsubisi Electric Corporation, Yaskawa<br />

Electric Corporation, OMRON Corporation<br />

Matsushita Electric Industrial Co., LTD<br />

Bremse<br />

200 W ohne Bremse<br />

200 W mit Bremse<br />

200 W ohne Bremse<br />

200 W mit Bremse<br />

400 W ohne Bremse<br />

400 W mit Bremse<br />

400 W ohne Bremse<br />

400 W mit Bremse<br />

Zulässige Spindelumdrehungen<br />

zulässige Umdrehungen der Spindel U/min<br />

4000<br />

3000<br />

2000<br />

1000<br />

100 300 500 700<br />

200 400 600 800<br />

Hub (mm)<br />

(1475)<br />

900<br />

1000<br />

Technische Daten Y-<strong>Achs</strong>e<br />

Motor<br />

W<br />

Kugelumlaufspindel mm<br />

Führung<br />

max. Nutzlast<br />

kg<br />

max. Geschwindigkeit mm/s<br />

Wiederholgenauigkeit mm<br />

∗Bei der Auswahl der einzelnen <strong>Achs</strong>en einer <strong>Achs</strong>enkombination ist das Gewicht des<br />

Werkstücks und des Gehäuses zu berücksichtigen.<br />

Technische Daten Z-<strong>Achs</strong>e<br />

Motor<br />

W<br />

Kugelumlaufspindel mm<br />

Führung<br />

max. Nutzlast<br />

kg<br />

max. Geschwindigkeit mm/s<br />

Wiederholgenauigkeit mm<br />

200<br />

400<br />

5 10 20 32 5 10 20 32<br />

Linearführung mit hoher Steifigkeit<br />

30 15<br />

30<br />

15<br />

250 500 1000 1600 250 500 1000 1600<br />

±0.05<br />

200<br />

400<br />

5 10 20 32 5 10 20 32<br />

Linearführung mit hoher Steifigkeit<br />

15 7.5 5 15 7.5 5<br />

250 500 1000 1600 250 500 1000 1600<br />

±0.05<br />

∗Bei der Auswahl der einzelnen <strong>Achs</strong>en einer <strong>Achs</strong>enkombination ist das Gewicht des<br />

Werkstücks und des Gehäuses zu berücksichtigen.<br />

Gewicht ohne Motor (kg)<br />

Hub (mm)<br />

Y-/Z-<strong>Achs</strong>e, axiale Montage<br />

Y-/Z-<strong>Achs</strong>e, seitliche Montage<br />

Hub (mm)<br />

Y-/Z-<strong>Achs</strong>e, axiale Montage<br />

Y-/Z-<strong>Achs</strong>e, seitliche Montage<br />

100<br />

4.2<br />

4.7<br />

600<br />

8.2<br />

8.7<br />

150<br />

4.6<br />

5.1<br />

650<br />

8.6<br />

9.1<br />

200<br />

5.0<br />

5.5<br />

700<br />

9.0<br />

9.5<br />

250<br />

5.4<br />

5.9<br />

750<br />

9.4<br />

9.9<br />

300<br />

5.8<br />

6.3<br />

800<br />

9.8<br />

10.3<br />

350<br />

6.2<br />

6.7<br />

850<br />

10.2<br />

10.7<br />

400<br />

6.6<br />

7.1<br />

900<br />

10.6<br />

11.1<br />

450<br />

7.0<br />

7.5<br />

950<br />

11.0<br />

11.5<br />

500<br />

7.4<br />

7.9<br />

1000<br />

11.4<br />

11.9<br />

550<br />

7.8<br />

8.3<br />

4

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Abmessungen (Referenzabbildung für Montage)<br />

XYZ-Einheit / LG-240Z-X<br />

Hub+40<br />

85<br />

25<br />

90<br />

66<br />

175<br />

(Hub+15)<br />

Hub+365<br />

20<br />

Hub+320<br />

60<br />

300<br />

2<br />

Entnehmen Sie die Tischabmessungen der Z-<strong>Achs</strong>e,<br />

den Abmessungen der einzelnen <strong>Achs</strong>en.<br />

(25) Hub+15 174<br />

Hub+15<br />

175<br />

170<br />

176<br />

333<br />

(für Hübe von 100 bis 150)<br />

Hub+133<br />

(für Hübe von 200 bis 1000)<br />

(3)<br />

1<br />

110<br />

(Abstand T-Nuten)<br />

3<br />

Wählen Sie die technischen Daten der Einheit, nachdem Sie die<br />

Spezifikationen der X-, Y- und Z-<strong>Achs</strong>e festgelegt haben.<br />

∗ 1 )<br />

∗ 2 )<br />

∗ 3 )<br />

∗ 4 )<br />

∗ 5 )<br />

∗ 6 )<br />

∗ 7 )<br />

∗ 8 )<br />

∗ 9 )<br />

∗10)<br />

Entnehmen Sie genauere Abmessungen und technische Daten den<br />

einzelnen Gehäuseabmessungen.<br />

Die X-, Y- und Z-<strong>Achs</strong>en werden separat verpackt und als einzelne<br />

Einheiten ausgeliefert. Das Befestigungselement liegt bei.<br />

Die Sensoren sind vom Kunden bereitzustellen oder müssen separat<br />

bestellt werden.<br />

Wenn die gesamte Basis des elektrischen <strong>Antrieb</strong>s (X-<strong>Achs</strong>e) gestützt<br />

werden muss, verwenden Sie die dafür<br />

vorgesehenen Nutensteine von <strong>SMC</strong>.<br />

Die Nutensteine müssen separat bestellt werden.<br />

Geben Sie dazu die entsprechende Bestell-Nr.<br />

der Serie LJ, LJ1-T8 (M8 x 1.25) an.<br />

Die Abmessungen finden Sie in der<br />

Abbildung rechts.<br />

Die Abmessungen für die Montage der X-<strong>Achs</strong>e finden Sie auf Seite 17.<br />

Es können an der Y- und der Z-<strong>Achs</strong>e Vibrationen auftreten. Ergreifen Sie<br />

in diesem Fall Maßnahmen wie die Montage einer Stützführung.<br />

Eine regenerative Einheit kann je nach Betriebsbedingungen erforderlich<br />

sein. Berücksichtigen Sie diese Maßnahme unbedingt entsprechend.<br />

Die Einstellung des Verstärkers und die Verkabelung sind vom Kunden<br />

durchzuführen.<br />

Bitte entnehmen Sie die Motormontageabmessungen den einzelnen<br />

<strong>Achs</strong>abmessungen der <strong>Achs</strong>en X, Y und Z.<br />

Bitte richten Sie sich bei der Wartung nach den Vorgaben von <strong>SMC</strong><br />

(hinsichtlich Schmiermittel, Wartungsintervalle, Anzugsmomente der<br />

Kupplungen usw.).<br />

Konsultieren Sie <strong>SMC</strong>, wenn Sie genauere Informationen zu den<br />

Einzelteilen wünschen.<br />

7.5<br />

15<br />

M8<br />

17.5<br />

5

Dreiachsige P&P-Einheit<br />

Abmessungen (Referenzabbildung für Montage)<br />

XYZ-Einheit / LG-240Z-X<br />

Hub+40<br />

85<br />

25<br />

90<br />

66<br />

175<br />

(Hub+15)<br />

Hub+365<br />

20<br />

Hub+320<br />

60<br />

300<br />

2<br />

Entnehmen Sie die Tischabmessungen<br />

der Z-<strong>Achs</strong>e, den Abmessungen der<br />

einzelnen <strong>Achs</strong>en.<br />

Hub+15 200<br />

(25)<br />

Hub+15<br />

3<br />

175<br />

170<br />

1<br />

110<br />

176<br />

359<br />

(für Hübe von 100 bis 150)<br />

Hub+159<br />

(für Hübe von 200 bis 1000)<br />

(3)<br />

110<br />

(Abstand T-Nuten)<br />

Wählen Sie die technischen Daten der Einheit, nachdem Sie die<br />

Spezifikationen der X-, Y- und Z-<strong>Achs</strong>e festgelegt haben.<br />

6<br />

∗ 1 )<br />

∗ 2 )<br />

∗ 3 )<br />

∗ 4 )<br />

∗ 5 )<br />

∗ 6 )<br />

∗ 7 )<br />

∗ 8 )<br />

∗ 9 )<br />

∗10)<br />

Entnehmen Sie genauere Abmessungen und technische Daten den<br />

einzelnen Gehäuseabmessungen.<br />

Die X-, Y- und Z-<strong>Achs</strong>en werden separat verpackt und als einzelne<br />

Einheiten ausgeliefert. Das Befestigungselement liegt bei.<br />

Die Sensoren sind vom Kunden bereitzustellen.<br />

Wenn die gesamte Basis des elektrischen <strong>Antrieb</strong>s (X-<strong>Achs</strong>e) gestützt<br />

werden muss, verwenden Sie die dafür<br />

vorgesehenen Nutensteinen von <strong>SMC</strong>.<br />

Die Nutensteine müssen separat bestellt werden.<br />

Geben Sie dazu die entsprechende Bestell-Nr.<br />

der Serie LJ, LJ1-T8 (M8 x 1.25) an.<br />

Die Abmessungen finden Sie in der<br />

Abbildung rechts.<br />

Die Abmessungen für die Montage der X-<strong>Achs</strong>e finden Sie auf Seite 17.<br />

Es können an der Y- und der Z-<strong>Achs</strong>e Vibrationen auftreten. Ergreifen Sie<br />

in diesem Fall Maßnahmen wie die Montage einer Stützführung.<br />

Eine regenerative Einheit kann je nach Betriebsbedingungen erforderlich<br />

sein. Berücksichtigen Sie diese Maßnahme unbedingt entsprechend.<br />

Die Einstellung des Verstärkers und die Verkabelung sind vom Kunden<br />

durchzuführen.<br />

Bitte entnehmen Sie die Motormontageabmessungen den einzelnen<br />

<strong>Achs</strong>abmessungen der <strong>Achs</strong>en X, Y und Z.<br />

Bitte richten Sie sich bei der Wartung nach den Vorgaben von <strong>SMC</strong><br />

(hinsichtlich Schmiermittel, Wartungsintervalle, Anzugsmomente der<br />

Kupplungen usw.).<br />

Konsultieren Sie <strong>SMC</strong>, wenn Sie genauere Informationen zu den<br />

Einzelteilen wünschen.<br />

7.5<br />

15<br />

M8<br />

17.5

Dreiachsige P&P-Einheit<br />

Abmessungen (Referenzabbildung für Montage)<br />

YZ-Einheit / LG-240Z-Y<br />

Entnehmen Sie die Tischabmessungen<br />

der Z-<strong>Achs</strong>e, den Abmessungen der<br />

einzelnen <strong>Achs</strong>en.<br />

(25) Hub+15 130 21<br />

(90)<br />

1 LG-240Z-Y<br />

LG-240Z-Z<br />

2<br />

Hub+191 (23)<br />

Hub+214<br />

Bezugsebene<br />

Hub+15 86<br />

60<br />

Hub+191<br />

(23)<br />

120<br />

Hub+214<br />

63.5<br />

130<br />

Hub–8<br />

(für Hübe von 100 bis 150)<br />

192<br />

(für Hübe von 200 bis 1000)<br />

Wählen Sie die technischen Daten der Einheit, nachdem Sie die<br />

Spezifikationen der Y- und Z-<strong>Achs</strong>e festgelegt haben.<br />

∗1 )<br />

∗2 )<br />

∗3 )<br />

∗4 )<br />

∗5 )<br />

∗6 )<br />

∗7 )<br />

∗8 )<br />

∗9 )<br />

Entnehmen Sie genauere Abmessungen und technische Daten den<br />

Gehäuseabmessungen.<br />

Die Y- und Z-<strong>Achs</strong>en werden separat verpackt und als einzelne Einheiten<br />

ausgeliefert.<br />

Die Sensoren sind vom Kunden bereitzustellen oder müssen separat bestellt werden.<br />

Es können an der Y- und der Z-<strong>Achs</strong>e Vibrationen auftreten. Ergreifen Sie in diesem<br />

Fall Maßnahmen wie die Montage einer Stützführung.<br />

Eine regenerative Einheit kann je nach Betriebsbedingungen erforderlich sein.<br />

Berücksichtigen Sie diese Maßnahme unbedingt entsprechend.<br />

Die Einstellung des Verstärkers und die Verkabelung sind vom Kunden<br />

durchzuführen.<br />

Bitte entnehmen Sie die Motormontageabmessungen den <strong>Achs</strong>abmessungen der<br />

<strong>Achs</strong>en Y und Z<br />

Bitte richten Sie sich bei der Wartung nach den Vorgaben von <strong>SMC</strong> (hinsichtlich<br />

Schmiermittel, Wartungsintervalle, Anzugsmomente der Kupplungen usw.).<br />

Konsultieren Sie <strong>SMC</strong>, wenn Sie genauere Informationen zu den Einzelteilen<br />

wünschen.<br />

7

Dreiachsige P&P-Einheit<br />

Abmessungen (Referenzabbildung für Montage)<br />

YZ-Einheit / LG-240Z-Y<br />

Entnehmen Sie die Tischabmessungen<br />

der Z-<strong>Achs</strong>e, den Abmessungen der<br />

einzelnen <strong>Achs</strong>en.<br />

130 18<br />

Hub+188 (52)<br />

Hub+240<br />

Bezugsebene<br />

63.5<br />

130<br />

Hub+15<br />

1<br />

LG-240Z-Y<br />

LG-240Z-Z<br />

2<br />

(25)<br />

(90)<br />

Hub+15<br />

Hub+191<br />

Hub+214<br />

86<br />

(23)<br />

120<br />

60<br />

Hub–8<br />

(für Hübe von 100 bis 150)<br />

192<br />

(für Hübe von 200 bis 1000)<br />

Wählen Sie die technischen Daten der Einheit, nachdem Sie die<br />

Spezifikationen der Y- und Z-<strong>Achs</strong>e festgelegt haben.<br />

∗1 )<br />

∗2 )<br />

∗3 )<br />

∗4 )<br />

∗5 )<br />

∗6 )<br />

∗7 )<br />

∗8 )<br />

∗9 )<br />

Entnehmen Sie genauere Abmessungen und technische Daten den<br />

Gehäuseabmessungen.<br />

Die Y- und Z-<strong>Achs</strong>en werden separat verpackt und als einzelne Einheiten<br />

ausgeliefert.<br />

Die Sensoren sind vom Kunden bereitzustellen oder müssen separat bestellt<br />

werden.<br />

Es können an der Y- und der Z-<strong>Achs</strong>e Vibrationen auftreten. Ergreifen Sie in diesem<br />

Fall Maßnahmen, wie die Montage einer Stützführung.<br />

Eine regenerative Einheit kann je nach Betriebsbedingungen erforderlich sein.<br />

Berücksichtigen Sie diese Maßnahme unbedingt entsprechend.<br />

Die Einstellung des Verstärkers und die Verkabelung sind vom Kunden<br />

durchzuführen.<br />

Bitte entnehmen Sie die Motormontageabmessungen den <strong>Achs</strong>abmessungen der<br />

<strong>Achs</strong>en Y und Z<br />

Bitte richten Sie sich bei der Wartung nach den Vorgaben von <strong>SMC</strong> (hinsichtlich<br />

Schmiermittel, Wartungsintervalle, Anzugsmomente der Kupplungen usw.).<br />

Konsultieren Sie <strong>SMC</strong>, wenn Sie genauere Informationen zu den Einzelteilen<br />

8

Dreiachsige P&P-Einheit<br />

Abmessungen (Referenzabbildung für Montage)<br />

X-<strong>Achs</strong>e / LG-240Z-X<br />

Polyurethananschlag<br />

40<br />

30<br />

Hub+240 (Tischverfahrbereich)<br />

4-M8 x 1.25<br />

Gewindetiefe 16<br />

40<br />

30<br />

Referenzposition<br />

(siehe 4 ∗ ) 180<br />

2-ø8H7Tiefe10<br />

(siehe 4 ∗ )<br />

200<br />

(siehe 4 ∗ )<br />

(siehe 4 ∗ )<br />

15<br />

110<br />

15<br />

57<br />

105<br />

110<br />

110<br />

10<br />

18<br />

Hub+300<br />

Hub+320<br />

L<br />

110<br />

(Abstand T-Nuten)<br />

170<br />

18<br />

11.5<br />

110<br />

(Abstand T-Nuten)<br />

45°<br />

9.4<br />

4.5<br />

10<br />

Abmessungen T-Nut<br />

∗1) Die Montageplatte und die Kupplung für den Motor werden befestigt<br />

mitgeliefert, Motor, Controller, Motorkabel und das Drehgeberkabel<br />

sind jedoch nicht im Lieferumfang inbegriffen.<br />

∗2) Die Sensoren sind vom Kunden bereitzustellen oder müssen separat<br />

bestellt werden..<br />

∗3) Wenn die gesamte Basis des elektrischen <strong>Antrieb</strong>s (X-<strong>Achs</strong>e)<br />

gestützt werden muss, verwenden Sie die dafür vorgesehenen<br />

Nutensteine von <strong>SMC</strong>. Die Nutensteine müssen separat bestellt<br />

werden. Geben Sie dazu die entsprechende Bestell-Nr. der Serie<br />

LJ, LJ1-T8 (M8 x 1.25) an.<br />

∗4) Die mit "H" gekennzeichneten Abmessungen gelten für<br />

Ausführungen mit einer Referenzposition. Verwenden Sie diese als<br />

Richtlinien bei der Einstellung.<br />

∗5) Der Controller des Motors wird vom Kunden bereitgestellt. Setzen<br />

Sie <strong>SMC</strong> von jeglichen Änderungen der Motordaten in Kenntnis.<br />

∗6) Für Angaben zu den Motoren siehe "Verwendbare Motoren" auf<br />

Seite 23.<br />

9

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Abmessungen (Referenzabbildung für Montage)<br />

X-<strong>Achs</strong>e / LG-240Z-<br />

Urethananschlag<br />

40<br />

30<br />

Hub+240 (Tischverfahrbereich)<br />

200<br />

180<br />

4-M8 x 1.25<br />

2-ø8H7Tiefe10<br />

Gewindetiefe 16<br />

30<br />

Messgerät für Ausgangsposition<br />

(150)<br />

280<br />

L<br />

15<br />

110<br />

15<br />

105<br />

110<br />

110<br />

(siehe 4 ∗ )<br />

(siehe 4 ∗ )<br />

(siehe 4 ∗ )<br />

18 110<br />

10 Hub+300<br />

60 61<br />

(Abstand T-Nuten)<br />

(siehe 6 ∗ )<br />

170<br />

18 11.5<br />

45°<br />

110<br />

(Abstand T-Nuten)<br />

9.4<br />

4.5<br />

10<br />

Abmessung T-Nut<br />

Die Abbildung stellt ein Beispiel für eine<br />

Ausführung mit linksseitiger Montage dar.<br />

∗1) Wenn die gesamte Basis des elektrischen <strong>Antrieb</strong>s (X-<strong>Achs</strong>e) gestützt werden muss,<br />

verwenden Sie die dafür vorgesehenen Nutensteine von <strong>SMC</strong>. Die Nutensteine müssen<br />

separat bestellt werden. Geben Sie dazu die entsprechende Bestell-Nr. der Serie LJ, LJ1-T8<br />

(M8 x 1.25) an.<br />

∗2) Die Sensoren sind vom Kunden bereitzustellen oder müssen separat bestellt werden.<br />

∗3) Das Steuermodul des Motors wird vom Kunden bereitgestellt. Setzen Sie <strong>SMC</strong> von jeglichen<br />

Änderungen der Motordaten in Kenntnis.<br />

∗4) Die mit "H" gekennzeichneten Abmessungen gelten für Ausführungen mit einer<br />

Referenzposition. Verwenden Sie diese als Richtlinien bei der Einstellung.<br />

∗5) Wenn die Abdeckung der Umlenkung z.B. für Bandwartungsarbeiten entfernt werden muss,<br />

ist ein Freiraum von mindestens 61 mm sicherzustellen.<br />

∗6) Die Montageplatte und die Kupplung für den Motor werden befestigt mitgeliefert, Motor,<br />

Controller, Verstärker, Motorkabel Motorkabel und Drehgeberkabel sind nicht im<br />

Lieferumfang inbegriffen.<br />

∗7) Für Angaben zu den Motoren siehe "Verwendbare Motoren" auf Seite 23.<br />

10

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Abmessungen (Referenzabbildung für Montage)<br />

Y-<strong>Achs</strong>e / LG-240Z-Y<br />

ø4H10Tiefe5<br />

130<br />

80<br />

31<br />

4-M6 x 1Tiefe14<br />

4-M8 x 1.25Tiefe18<br />

14<br />

(26)<br />

2-M5 x 0.8<br />

effektive Schraubenlänge 10<br />

92<br />

D<br />

25<br />

(Hub+145)<br />

21<br />

Ausschnitt D (Maßstab=2:1)<br />

Hub+191<br />

Hub+214<br />

L<br />

26<br />

14<br />

10<br />

(92)<br />

10<br />

3<br />

3<br />

6<br />

12<br />

62.5<br />

130<br />

63.5<br />

31<br />

60<br />

61<br />

Bezugsebene<br />

C<br />

20 20<br />

63.5<br />

31<br />

5<br />

6<br />

12.5<br />

12<br />

4H10Tiefe5<br />

57<br />

2-M5 x 0.8<br />

effektive Schraubenlänge 10<br />

F-M5 x 0.8Tiefe10<br />

4-M5 x 0.8Tiefe10<br />

3-ø4H10Tiefe5<br />

4-ø6.5<br />

5<br />

4H10Tiefe5<br />

Ausschnitt C (Maßstab=2:1)<br />

E-100<br />

(44) Hub–69 100 110<br />

208<br />

(für Hübe von 200 bis 1000)<br />

(Hub+131) 10<br />

13.5<br />

(26)<br />

92 85<br />

(für Hübe von 100 bis 150)<br />

Abmessungstabelle<br />

Hub<br />

E F<br />

Hub E F<br />

100<br />

0 6<br />

550 4 14<br />

150<br />

0 6<br />

600 4 14<br />

200<br />

0 6<br />

650 5 16<br />

250<br />

1 8<br />

700 5 16<br />

300<br />

1 8<br />

750 6 18<br />

350<br />

2 10<br />

800 6 18<br />

400<br />

2 10<br />

850 7 20<br />

450<br />

3 12<br />

900 7 20<br />

500<br />

3 12<br />

950 8 22<br />

1000 8 22<br />

∗1) Die Montageplatte und die Kupplung für den Motor werden befestigt<br />

mitgeliefert, Motorkabel und Drehgeberkabel sind nicht im<br />

Lieferumfang inbegriffen.<br />

∗2) Die Sensoren sind vom Kunden bereitzustellen oder müssen<br />

separat bestellt werden.<br />

∗3) Für Angaben zu den Motoren siehe "Verwendbare Motoren" auf<br />

Seite 23.<br />

11

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Abmessung (Referenzabbildung für Montage)<br />

Z-<strong>Achs</strong>e / LG-240Z-Z<br />

ø4H10Tiefe 5<br />

130<br />

80<br />

31<br />

4-M6 x 1Tiefe14<br />

4-M8 x 1.25Tiefe18<br />

14<br />

(26)<br />

2-M5 x 0.8<br />

effektive Schraubenlänge 10<br />

92<br />

D<br />

25<br />

(Hub+145)<br />

21<br />

Hub+191<br />

Hub+214<br />

L<br />

26<br />

14<br />

10<br />

(92)<br />

10<br />

3<br />

3<br />

6<br />

12<br />

62.5<br />

63.5<br />

31<br />

60<br />

61<br />

Bezugsebene<br />

130<br />

C<br />

20 20<br />

63.5<br />

31<br />

5<br />

6<br />

12<br />

4H10Tiefe5<br />

Ausschnitt D (Maßstab=2:1)<br />

2-M5 x 0.8<br />

effektive Schraubenlänge 10<br />

57<br />

F-M5 x 0.8Tiefe10<br />

4-M5 x 0.8Tiefe10<br />

3-ø4H10Tiefe5<br />

4-ø6.5<br />

12.5<br />

5<br />

4H10Tiefe5<br />

Ausschnitt C (Maßstab=2:1)<br />

E-100<br />

(44) Hub–69 100 110<br />

208<br />

(für Hübe von 200 bis 1000)<br />

(Hub+131) 10<br />

92<br />

13.5<br />

(26)<br />

85<br />

(für Hübe von 100 bis 150)<br />

Abmessungstabelle<br />

Hub<br />

E F Hub E F<br />

100<br />

0 6<br />

550 4 14<br />

150<br />

0 6<br />

600 4 14<br />

200<br />

0 6<br />

650 5 16<br />

250<br />

1 8<br />

700 5 16<br />

300<br />

1 8<br />

750 6 18<br />

350<br />

2 10<br />

800 6 18<br />

400<br />

2 10<br />

850 7 20<br />

450<br />

3 12<br />

900 7 20<br />

500<br />

3 12<br />

950 8 22<br />

1000 8 22<br />

∗1) Die Montageplatte und die Kupplung für den Motor werden befestigt<br />

mitgeliefert, Motor, Controller, Verstärker, Motorkabel und<br />

Drehgeberkabel sind nicht im Lieferumfang inbegriffen.<br />

∗2) Die Sensoren sind vom Kunden bereitzustellen oder müssen separat<br />

bestellt werden..<br />

∗3) Für Angaben zu den Motoren siehe "Verwendbare Motoren" auf<br />

Seite 23.<br />

12

3-<strong>Achs</strong>-P&P-<strong>System</strong><br />

Abmessungen (Referenzabbildung für Montage)<br />

Z-<strong>Achs</strong>e / LG-240Z-ZC<br />

L<br />

39<br />

ø4H10Tiefe5<br />

4-M6 x 1Tiefe14<br />

4-M8 x 1.25Tiefe18<br />

130<br />

80<br />

31<br />

4H10Tiefe5<br />

92<br />

Ausschnitt B (Maßstab=2:1)<br />

B<br />

25<br />

(Hub+145)<br />

Hub+188<br />

Hub+240<br />

18<br />

(52)<br />

3<br />

208 (für Hübe von 200 bis 1000) 92<br />

85 (für Hübe von 100 bis 150)<br />

(Hub+131) 10<br />

(44) Hub–69 100<br />

110<br />

E-100<br />

40<br />

(siehe *4)<br />

C<br />

F-M5 x 0.8Tiefe10<br />

3-ø4H10Tiefe5<br />

4-M5 x 0.8Tiefe10<br />

4-ø6.5<br />

20 20<br />

63.5<br />

31<br />

60<br />

5<br />

10<br />

(92)<br />

10<br />

31<br />

12.5<br />

60<br />

2<br />

4H10Tiefe5<br />

62.5 63.5 Bezugsebene<br />

130<br />

201<br />

1.2<br />

13.5<br />

5<br />

Ausschnitt C (Maßstab=2:1)<br />

Abmessungstabelle<br />

Hub<br />

E F Hub E F<br />

100<br />

0 6<br />

550 4 14<br />

150<br />

0 6<br />

600 4 14<br />

200<br />

0 6<br />

650 5 16<br />

250<br />

1 8<br />

700 5 16<br />

300<br />

1 8<br />

750 6 18<br />

350<br />

2 10<br />

800 6 18<br />

400<br />

2 10<br />

850 7 20<br />

450<br />

3 12<br />

900 7 20<br />

500<br />

3 12<br />

950 8 22<br />

1000 8 22<br />

∗1) Die Montageplatte und die Kupplung für den Motor werden befestigt<br />

mitgeliefert, Motor, Controller, Verstärker, Motorkabel und<br />

Drehgeberkabel sind nicht im Lieferumfang inbegriffen.<br />

∗2) Die Sensoren sind vom Kunden bereitzustellen oder müssen separat<br />

bestellt werden.<br />

∗3) Für Angaben zu den Motoren siehe "Verwendbare Motoren" auf<br />

Seite 23.<br />

∗4) Wenn die Abdeckung z.B. für Wartungsarbeiten entfernt werden<br />

muss, ist ein Freiraum von mindestens 40 mm sicherzustellen.<br />

13

Elektrische <strong>Antrieb</strong>e<br />

Sicherheitsvorschriften<br />

Diese Sicherheitsvorschriften sollen vor gefährlichen Situationen und/oder<br />

Sachschäden schützen. In den Vorschriften wird der Grad der potentiellen Gefahr<br />

durch die Gefahrenworte "Achtung", "Warnung" oder "Gefahr". bezeichnet.<br />

Achten Sie für die Gewährleistung der Sicherheit auf die Einhaltung der Normen<br />

ISO 4414 Anm. 1), JIS B 8370Anm. 2)und andere Sicherheitsvorschriften.<br />

Achtung : Bedienungsfehler können zu gefährlichen Situationen für Personen oder zu<br />

Sachschäden führen.<br />

Warnung : Bedienungsfehler können zu schweren Verletzungen oder zu Sachschäden führen.<br />

Gefahr<br />

: Unter außergewöhnlichen Bedingungen können schwere Verletzungen oder<br />

umfangreiche Sachschäden die Folge sein.<br />

Hinweis 1) ISO 4414: Industrieroboter-Sicherheit<br />

Hinweis 2) JIS B 8370: Sicherheitsstandard für Robotik<br />

Warnung<br />

1. Verantwortlich für die Kompatibilität bzw. Eignung ausgewählter Pneumatik-Komponenten<br />

ist die Person, welche das <strong>System</strong> erstellt oder dessen Spezifikation festlegt.<br />

Da die hier aufgeführten Produkte unter verschiedenen Betriebsbedingungen eingesetzt werden, muss die<br />

Entscheidung über deren Eignung für ein bestimmtes Pneumatiksystem aufgrund von Spezifikationen oder<br />

einer Analyse und/oder Tests erfolgen, mit denen die Erfüllung der spezifischen Anforderungen überprüft wird.<br />

2. Druckluftbetriebene Maschinen und Anlagen dürfen nur von qualifiziertem<br />

Personalbetrieben werden.<br />

Druckluft kann gefährlich sein, wenn ein Bediener mit deren Umgang nicht vertraut ist. Montage-, Inbetriebnahme- und<br />

Wartungsarbeiten an Druckluftsystemen dürfen nur von ausgebildetem und erfahrenem Personal vorgenommen werden.<br />

3. Wartungsarbeiten an Maschinen und Anlagen oder der Ausbau einzelner Komponenten dürfen<br />

erst dann vorgenommen werden, wenn die nachfolgenden Sicherheitshinweise beachtet werden.<br />

1. Inspektions- oder Instandhaltungsarbeiten an Maschinen und Anlagen dürfen erst dann ausgeführt werden,<br />

wenn überprüft wurde, dass diese sich in einem sicheren und verriegelten Schaltzustand befinden.<br />

2. Wenn Bauteile bzw. Komponenten entfernt werden sollen, müssen die oben genannten Sicherheitshinweise<br />

beachtet werden. Unterbrechen Sie dann die Druckluftversorgung für diese Komponenten und machen Sie<br />

das komplette <strong>System</strong> durch Entlüften drucklos.<br />

3. Vor dem erneuten Start der Maschine bzw. Anlage sind Maßnahmen zu treffen, mit denen verhindert wird,<br />

dass Zylinderkolbenstangen usw. plötzlich herausschnellen. (Führen Sie dem <strong>System</strong> allmählich Druckluft<br />

zu, um einen Rückdruck zu erzeugen.)<br />

4. Bitte wenden Sie sich an <strong>SMC</strong>, wenn das Produkt unter einer der folgenden<br />

Bedingungen eingesetzt werden soll:<br />

1. Einsatz- bzw. Umgebungsbedingungen, die von den angegebenen technischen Daten abweichen oder bei<br />

Einsatz des Produkts im Außenbereich.<br />

2. Einbau innerhalb von Maschinen und Anlagen, die in Verbindung mit Kernenergie, Eisenbahnen, Luftfahrt,<br />

Kraftfahrzeugen, medizinischem Gerät, Lebensmitteln und Getränken, Geräten für Freizeit und Erholung,<br />

Notausschaltkreisen, Stanz- und Pressanwendungen oder Sicherheitsausrüstungen stehen.<br />

3. Anwendungen, bei denen die Möglichkeit von Schäden an Personen, Tieren oder Sachwerten besteht, und<br />

die eine besondere Sicherheitsanalyse verlangen.<br />

5. Lesen Sie die Benutzungsanweisungen dieses Katalgs aufmerksam durch, um einen<br />

reibungslosen Betrieb zu gewährleisten.<br />

14

Sicherheitshinweise Elektrische <strong>Antrieb</strong>e 1<br />

Vor der Inbetriebnahme durchlesen.<br />

Allgemein<br />

Hinweise zur <strong>System</strong>konzipierung<br />

Warnung<br />

Betrieb<br />

Achtung<br />

1. Lesen Sie das Betriebshandbuch aufmerksam durch,<br />

um einen korrekten Betrieb zu gewährleisten. Eine<br />

Handhabung bzw. der Gebrauch/Betrieb des Gerätes<br />

in einer anderen Form, als der im Betriebshandbuch<br />

beschriebenen ist nicht zulässig.<br />

2. Wenn der <strong>Antrieb</strong> am Einsatzort Schneidsplittern,<br />

Staub, Schneidflüssigkeit usw. ausgesetzt ist, ist eine<br />

Schutzabdeckung vorzusehen.<br />

3. Achten Sie auf eine korrekte Verkabelung. Die Kabel<br />

an der Anschlussstelle in den <strong>Antrieb</strong> nicht über<br />

scharfe Kanten biegen und sicherstellen, dass sie<br />

nicht herausrutschen.<br />

1. Installieren Sie Sicherheitsvorrichtungen, die bei<br />

einem Ausfall der Energieversorgung bzw. bei<br />

Fehlfunktionen des Produkts Personen- und<br />

Sachschäden verhindern. Auch bei hängenden<br />

<strong>System</strong>en und Hebevorrichtungen sind<br />

Schutzmaßnahmen gegen herabfallende Teile<br />

vorzunehmen.<br />

2. Ziehen Sie einen möglichen Ausfall der Energieversorgung<br />

in Betracht.<br />

Treffen Sie Maßnahmen, um Personen- und Sachschäden zu<br />

vermeiden, falls die Druckluft-, Strom- oder Hydraulikdruckversorgung<br />

ausfällt.<br />

3. Ziehen Sie mögliche Notausschaltungen in Betracht.<br />

Konzipieren Sie das <strong>System</strong> so, dass keine Gefahr von<br />

Personen- oder Sachschäden entsteht, wenn die Anlage durch<br />

eine manuelle Notausschaltung bzw. unter anomalen<br />

Bedingungen wie Stromausfall durch das Auslösen einer<br />

Sicherheitseinrichtung angehalten wird.<br />

4.Überlegen Sie die Schritte bei einer<br />

Wiederinbetriebnahme nach einer Notausschaltung<br />

oder einem unvorhergesehenen Stillstand.<br />

Konzipieren Sie das <strong>System</strong> so, dass bei der<br />

Wiederinbetriebnahme keine Personen- oder Sachschäden<br />

verursacht werden können.<br />

Auswahl<br />

Warnung<br />

1. Beachten Sie die technischen Daten.<br />

Die in diesem Katalog präsentierten Produkte dürfen nicht<br />

außerhalb der angegebenen Betriebsbereichsgrenzen eingesetzt<br />

werden. Andernfalls können Schäden und/oder<br />

Funktionsstörungen auftreten. (Siehe technische Daten.)<br />

2) Bei Verwendung von 3 oder mehr <strong>Achs</strong>en, wenden Sie sich<br />

bitte hinsichtlich Handhabung und<br />

Betriebsbedingungen vor der Auswahl an uns.<br />

Achtung<br />

Achtung<br />

Betriebsumgebung<br />

1. Das Produkt nicht in folgenden Umgebungen einsetzen.<br />

1. Orte, mit hoher Staubentwicklung bzw. mit Schneidsplittern, die<br />

in den <strong>Antrieb</strong> eindringen können.<br />

2. Orte, an denen die Umgebungstemperatur 5 - 40°C übersteigt.<br />

3. Orte, an denen die Luftfeuchtigkeit 10 - 90% übersteigt.<br />

4. Orte, an denen ätzende oder entflammbare Gase entstehen.<br />

5. Orte, an denen starke Magnet- oder Stromfelder entstehen.<br />

6. Orte, an denen der <strong>Antrieb</strong> direkt Erschütterungen, Stoßkräften<br />

usw. ausgesetzt ist.<br />

7. Orte mit hoher Staubentwicklung bzw. an denen der <strong>Antrieb</strong><br />

Wasser- oder Ölspritzern ausgesetzt ist.<br />

Warnung<br />

Montage<br />

1. Achten Sie darauf, dass die Kabel nicht von der<br />

<strong>Antrieb</strong>sbewegung erfasst werden.<br />

2. Nicht an Orten verwenden, die Vibrationen und<br />

Stoßkräften ausgesetzt sind. Wenden Sie sich bei<br />

einem Einsatz unter solchen Bedingungen an <strong>SMC</strong>,<br />

da Schäden auftreten können.<br />

3. Achten Sie bei der Montage auf eine korrekte<br />

Kabelverlegung. Werden die Kabel in ungeeignete<br />

Positionen gezwungen, kann es zu Kabelbrüchen<br />

und in der Folge zu Fehlfunktionen kommen.<br />

Wartung<br />

1. Führen Sie die Wartungsarbeiten gemäß den im<br />

Betriebshandbuch enthaltenen Anweisungen durch.<br />

Bei unsachgemäßer Handhabung können Fehlfunktionen und<br />

Schäden an der Ausrüstung verursacht werden.<br />

2. Ausbauen des Geräts<br />

Stellen Sie vor dem Ausbau des Geräts zunächst sicher, dass<br />

die geeigneten Maßnahmen getroffen wurden, um ein<br />

Herunterfallen bzw. eine unvorhergesehene Bewegung von<br />

angetriebenen Objekten zu verhindern. Schalten Sie dann die<br />

Stromversorgung ab. Gehen Sie bei der Wiederinbetriebnahme<br />

vorsichtig vor, nachdem Sie die Sicherheit der<br />

Betriebsbedingungen überprüft haben.<br />

Hinweise zur <strong>System</strong>konzipierung<br />

15

Sicherheitshinweise Elektrische <strong>Antrieb</strong>e 2<br />

Vor der Inbetriebnahme durchlesen.<br />

<strong>Antrieb</strong><br />

Hinweise zur <strong>System</strong>konzipierung<br />

Warnung<br />

1. Es besteht die Gefahr von gefährlichen, abrupten<br />

<strong>Antrieb</strong>sbewegungen, wenn gleitende Teile der<br />

Anlage durch externe Kräfte verbogen werden.<br />

In solchen Fällen besteht Verletzungsgefahr, z. B. durch ein<br />

Mitreißen der Hände oder Füße in die Anlage, oder die Anlage<br />

selbst kann beschädigt werden. Daher ist die Anlage auf einen<br />

gleichmäßigen Betrieb einzustellen so zu konzipieren, dass<br />

derartigen Risiken vorgebeugt wird.<br />

2. Eine Schutzabdeckung wird empfohlen, um die<br />

Verletzungsgefahr so gering wie möglich zu halten.<br />

Wenn angetriebene Objekte und bewegliche <strong>Antrieb</strong>steile ein<br />

Verletzungsrisiko darstellen, muss die Anlage so konzipiert<br />

werden, dass direkter Körperkontakt vermieden wird.<br />

3. Ziehen Sie alle feststehenden und angeschlossenen<br />

Teile des elektrischen <strong>Antrieb</strong>s so fest, dass sie sich<br />

nicht lösen können.<br />

Verwenden Sie den <strong>Antrieb</strong> nicht an Orten, an denen das<br />

Gehäuse direkt Erschütterungen, Stoßkräften usw. ausgesetzt ist.<br />

Achtung<br />

Betrieb<br />

1. Vor Inbetriebnahme des <strong>Antrieb</strong>s/Controllers sind<br />

folgende Inspektionen durchzuführen.<br />

a) Sicherstellen, das Energieversorgungsleitung bzw. die einzelnen<br />

Signalkabel für <strong>Antrieb</strong>/Controller nicht unterbrochen sind.<br />

b) Sicherstellen, das Energieversorgungsleitung bzw. die einzelnen<br />

Signalkabel für <strong>Antrieb</strong>/Controller nicht lose sind.<br />

c) Sicherstellen, dass der <strong>Antrieb</strong>/Controller fest montiert ist.<br />

d) Sicherstellen, dass der <strong>Antrieb</strong>/Controller einwandfrei funktioniert.<br />

e) Einwandfreie Funktion der Notausschaltung sicherstellen.<br />

2. Treffen Sie Vorkehrungen wie das Aufstellen von<br />

Absperrungen, damit sich niemand in dem<br />

Betriebsbereich des <strong>Antrieb</strong>s/Controllers und<br />

zugehöriger Geräte aufhalten kann.<br />

3. Betritt eine Person den unter 2) genannten Bereich,<br />

muss die Notausschaltung unbedingt von einem<br />

Sensor etc. gesteuert werden.<br />

4. Treffen Sie die notwendigen Vorkehrungen, damit<br />

angeschlossene Geräte keine Gefahr darstellen, falls<br />

der <strong>Antrieb</strong>/Controller unter außergewöhnlichen<br />

Bedingungen anhält.<br />

5. Treffen Sie die notwendigen Vorkehrungen, damit der<br />

<strong>Antrieb</strong>/Kontroller keine Gefahr darstellt, falls<br />

angeschlossene Geräte unter außergewöhnlichen<br />

Bedingungen anhalten.<br />

6. Treffen Sie entsprechende Maßnahmen, die<br />

verhindern, dass das Spannungsversorgungskabel<br />

des <strong>Antrieb</strong>s/Controllers eingeschnitten oder auf<br />

andere Art beschädigt bzw. dass die Signalleitungen<br />

eingeklemmt, mitgerissen, angekratzt, abgerieben<br />

werden usw.<br />

7. Bei abnormaler Hitze-, Rauch- oder Flammenentwicklung<br />

usw. ist die Stromzufuhr sofort zu unterbrechen.<br />

16<br />

Achtung<br />

Vorsicht bei der Handhabung<br />

Achtung<br />

1. Der <strong>Antrieb</strong> kann innerhalb des Betriebsbereichs mit direkter Last<br />

betrieben werden, solange diese im erlaubten Bereich liegt.<br />

Allerdings muss bei einer Last mit externem Stütz- und<br />

Führungsmechanismus eine geeignete Anschlussmethode gewählt<br />

werden und eine Referenzebene zur Montage des <strong>Antrieb</strong>sgehäuses<br />

nur als Richtlinie gilt. Sie darf daher nie als Referenzebene zur<br />

Ausrichtung der gesamten Anlage mit externem Stütz- und<br />

Führungsmechanismus verwendet werden. Je länger der Hub, umso<br />

größer wird die Abweichung von der Mittelachse. Deshalb ist eine<br />

Anschlussmethode zu wählen, die diese Abweichung ausgleicht.<br />

2. Die Lagerteile sowie die Teile rund um die Verstellschraube sind bei<br />

Auslieferung eingestellt und dürfen nicht nachträglich reguliert<br />

werden.<br />

3. Dieses Produkt kann ohne Schmierung verwendet werden. Wird das<br />

Produkt geschmiert, ist ein Spezialfett erforderlich. Wenden Sie sich<br />

bitte an Ihren Vertriebshändler oder an <strong>SMC</strong>.<br />

Achtung<br />

Verwendung<br />

8. Schalten Sie vor der Durchführung von Einbau-, Einstell-,<br />

Inspektions- oder Wartungsarbeiten am <strong>Antrieb</strong>/<br />

Controller, unbedingt die Spannungsversorgung des<br />

<strong>Antrieb</strong>s/Controllers und angeschlossener Geräte ab.<br />

Verriegeln Sie anschließend den Schalter, so dass nur<br />

die mit den Arbeiten beschäftigte Person die Spannungsversorgung<br />

wieder herstellen kann. Stellen Sie außerdem<br />

an gut sichtbarer Stelle ein Schild auf, das auf die<br />

Durchführung von Arbeiten hinweist.<br />

9. Wenn mehrere Personen an den Arbeiten beteiligt sind,<br />

sind vor Beginn die Vorgehensweise, Zeichen,<br />

Maßnahmen und Lösungen für außergewöhnlichen<br />

Vorkommnisse festzulegen. Außerdem muss eine Person<br />

bestimmt werden, die die Arbeiten überwacht und nicht<br />

an der Ausführung beteiligt ist.<br />

Montage<br />

1. Verwenden Sie das Gerät erst, wenn Sie sicher-stellen können, dass<br />

es korrekt funktioniert.<br />

2. Das Produkt darf erst montiert und in Betrieb genommen werden,<br />

nachdem das Betriebshandbuch aufmerksam gelesen und sein Inhalt<br />

verstanden worden ist.<br />

3. Das Gehäuse und die Tischmontageflächen dürfen nicht verbeult,<br />

zerkratzt oder anderweitig beschädigt werden.<br />

Andernfalls kann es zu einem Verlust der Parallelität der Montageflächen, lockeren<br />

Verbindungen der Führungseinheit, einem Anstieg des Betriebswiderstands und<br />

anderen Problemen kommen.<br />

4. Wenden Sie beim Lastanbau keine hohen Stoß- oder Momentkräfte an.<br />

Eine externe Kraft, die das zulässige Moment überschreitet, kann Teile der<br />

Führungseinheit lockern, den Betriebs-widerstand erhöhen usw.<br />

5. Achten Sie beim Anbau einer Last mit externem Stütz- oder<br />

Führungsmechanismus auf eine geeignete Anschlussmethode und eine<br />

sorgfältige Ausrichtung.

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 1<br />

Vor der Inbetriebnahme durchlesen.<br />

Gehäusemontage<br />

verwendbares Modell<br />

LG-240Z- X XL<br />

XR<br />

Nutensteine für Montage (Option)<br />

Bei der Montage des Produkts sind für die T-Schlitze an der Unterseite spezielle Nutensteine erforderlich.<br />

Bitte bestellen Sie diese bei <strong>SMC</strong> gemäß unten stehender Tabelle.<br />

Mindestzahl erforderlicher Nutensteine für die jeweilige Hublänge<br />

Hub<br />

(mm) 100–400 500 600 700 800 900 1000 1100 1200 1300 1400 1500<br />

Anzahl (Stk.)<br />

8 10 12 14 16 18 20<br />

Modell LJ1-T8 (Gewicht: 8.4g)<br />

M8 x 1.25<br />

∗Die Endabdeckung muss vor dem Einsetzen eines Nutensteins in den T-Schlitz abgenommen werden.<br />

18<br />

11.5<br />

M6 x 20<br />

4 Positionen<br />

45°<br />

T-Montageschlitz<br />

9.4<br />

4.5<br />

10<br />

Größe T-Schlitz<br />

110<br />

17.5<br />

7.5<br />

15<br />

Endabdeckung<br />

A A A A<br />

∗ Für A wird eine Länge von max. 200 mm empfohlen.<br />

Gibt ein Kunde andere Standards vor, muss diesen entsprochen werden.<br />

17

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 2<br />

Vor der Inbetriebnahme durchlesen.<br />

Montage Motor/Riemen<br />

Verwendbares Modell<br />

Motoranbau<br />

Motor für<br />

Seitenmontage<br />

Anleitungen zum<br />

Motoranbau<br />

Das hier angegebene "Anzugsmoment der Schrauben"<br />

entspricht den Empfehlungen von <strong>SMC</strong>. Das<br />

Anzugsmoment muss jedoch eventuell vom Kunden<br />

vorgegebenen, anderen Standards entsprechen.<br />

Abnahme der Riemenabdeckung<br />

Riemenscheibenabdeckung<br />

Vorbereitung<br />

1. Stellen Sie zunächst sicher, das die<br />

Spannungsversorgung abgestellt ist und der<br />

Riemen zum Stillstand kommt.<br />

∗ Wenn die Möglichkeit besteht, dass die<br />

Anlage sich durch die Abnahme des<br />

Riemens in Bewegung setzt, so muss sie<br />

vor Beginn der Arbeiten gesichert werden.<br />

Stellen Sie sicher, dass die Spannungsversorgung<br />

während des Arbeitsvorgangs<br />

nicht unerwartet eingeschaltet werden kann.<br />

TP-M3 x 5 TP-M3 x 5<br />

Riemenabdeckung<br />

Nach dem Entfernen<br />

der zylinderschrauben<br />

abziehen.<br />

Abnahme der Riemenabdeckung<br />

1. Entfernen Sie die Zylinderschrauben (TP-M3<br />

x 5, 8 Stk.), welche die Abdeckung des<br />

Riemens halten, mit einem<br />

Sechskantschlüssel.<br />

∗ Verwenden Sie einen normalen<br />

Sechskantschlüssel.<br />

2. Ziehen Sie die Riemenabdeckung in<br />

Pfeilrichtung heraus.<br />

Montage des Motors<br />

Montage des Motors<br />

22<br />

M5 x 14 Anzugsmoment 4.4Nm±0.2Nm<br />

M4 x 14 Anzugsmoment 2.1Nm±0.1Nm<br />

Platte<br />

A<br />

M4 x 14<br />

B<br />

22<br />

M4 x 12<br />

1. Befestigen Sie den Motor mit den<br />

Innensechskantschrauben (M5 x 14, 4 Stk.,<br />

Anzugsmoment: 4.4 Nm ±0.2 Nm) und ` (M4 x<br />

14, 4 Stk., Anzugsmoment: 2.1 Nm ±0.1 Nm).<br />

∗ Prüfen Sie die Richtung der Motorverkabelung,<br />

da dies für dessen Montage von Bedeutung ist.<br />

Die Schrauben sind vom Kunden<br />

bereitzustellen.<br />

2. Befestigen Sie die Riemenscheibe mit den<br />

Verriegelungszähnen an der in der<br />

Abbildung dargestellten Position mittels fünf<br />

Schrauben ´ und drei Schrauben ˆ.<br />

∗ Achten Sie darauf, dass sich an der Stelle, an<br />

der die Riemenscheibe und die Motorwelle<br />

ineinandergreifen, keine Fremdkörper<br />

anlagern und dass dort kein Rattern auftritt.<br />

Achten Sie darauf, dass alle Schrauben<br />

gleich fest angezogen werden.<br />

Nähere Angaben finden Sie im Katalog des<br />

Herstellers.<br />

Ausschnitt B<br />

Ausschnitt A<br />

18

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 3<br />

Vor der Inbetriebnahme durchlesen.<br />

Riemenmontage<br />

Riemenmontage<br />

Einstellung der Riemenspannung<br />

M3 x 14<br />

M5 x 18<br />

Montage der Riemenscheibenabdeckung<br />

Riemen<br />

M5 x 18<br />

Anzugsdrehmoment 4.4Nm±0.2Nm<br />

TP-M3 x 5 Riemenabdeckung<br />

TP-M3 x 5<br />

Riemenmontage<br />

1. Überprüfen Sie, dass der Riemen folgende<br />

Bestell-Nr. aufweist.<br />

Riemen<br />

Bestell-Nr.: 340P5M15 Tsubakimoto Chain Co.<br />

∗ Überprüfen Sie den Riemen auf Risse oder andere<br />

Schäden und stellen Sie sicher, dass dieser nicht<br />

durch z. B. Lösungsmittel aufgequollen ist.<br />

2. Ziehen Sie die Schrauben fest.<br />

3. Schieben Sie die Spannvorrichtung in<br />

Pfeilrichtung.<br />

4. Befestigen Sie den Riemen an der Riemenscheibe.<br />

∗Stellen Sie sicher, dass sich an der<br />

Montageposition der Riemenscheibe und des<br />

Riemens keine Fremdkörper befinden.<br />

Wenn der Riemen befestigt wird, ist darauf zu<br />

achten, dass es nicht zu unregelmäßiger<br />

Kraftübertragung und zu Verdrehen kommt.<br />

Einstellung der Riemenspannung<br />

1. Stellen Sie sicher, dass die Schrauben lose sind.<br />

2. Wenn der Riemen mithilfe der Spannschraube `gespannt<br />

wurde, die Schrauben provisorisch anziehen.<br />

3. Messen Sie die Riemenspannung.<br />

Führen Sie den Vorgang so lange aus, bis die<br />

gewünschte Spannung erreicht ist.<br />

Wenn die gewünschte Spannung vorliegt, sind die<br />

Schrauben mit einem Anzugsmoment von 4.4 Nm<br />

±0.2 Nm anzuziehen.<br />

Nachfolgend sind Basisdaten des Riemens<br />

aufgeführt. (Nähere Angaben finden Sie in den<br />

Katalogen des Riemenherstellers.)<br />

Parameter:<br />

GEWICHT: 0.041Kg/10mm (Breite) x 1m (Länge)<br />

BREITE: 15mm<br />

SPANNWEITE: 105mm<br />

empfohlene Spannung 117.6N<br />

4. Nachdem die Schrauben zur Fixierung der<br />

Spannvorrichtung festgezogen wurden, überprüfen,<br />

Sie bitte ob die Riemenspannung mit dem<br />

empfohlenen Wert übereinstimmt.<br />

(Das Anziehen der Schrauben kann geringfügige<br />

Änderungen der Spannung verursachen.)<br />

5. Bewegen Sie den Tisch manuell und überprüfen Sie,<br />

ob ungewöhnliche Geräusche zu vernehmen sind<br />

oder eine unregelmäßige Kraftübertragung am<br />

Riemen auftritt.<br />

Gehen Sie behutsam vor. Eine zu hohe<br />

Riemenspannung kann zu übermäßigem<br />

Betriebswiderstand oder stellenweise zu<br />

Fehlfunktionen führen.<br />

Montage der Riemenabdeckung<br />

1. Montieren Sie die Abdeckung der<br />

Riemenscheibe mit den dünnen Schrauben.<br />

∗ Stellen Sie sicher, dass kein Rattern an der<br />

Abdeckung auftritt.<br />

19

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 4<br />

Vor der Inbetriebnahme durchlesen.<br />

Montage Motor/Riemen<br />

Verwendbares Modell<br />

Motoranbau<br />

Motor für<br />

Seitenmontage<br />

Anleitungen zum<br />

Motoranbau<br />

Das hier angegebene "Anzugsmoment der Schrauben"<br />

entspricht den Empfehlungen von <strong>SMC</strong>. Das Anzugsmoment<br />

muss jedoch eventuell vom Kunden vorgegebenen, anderen<br />

Standards entsprechen.<br />

Weitere Angaben zum "Riemen" entnehmen Sie dem Katalog<br />

von Mitsubishi Belting Ltd. Angaben zur "Verriegelung" finden<br />

Sie im Katalog von Tsubakimoto Chain Co.<br />

Abnahme der Riemenscheibenabdeckung<br />

TP-M3 x 5<br />

Riemenabdeckung<br />

TP-M3 x 5<br />

Riemenscheibenabdeckung<br />

Nach dem Entfernen<br />

der Zylinderschrauben<br />

abziehen.<br />

Vorbereitung<br />

1. Stellen Sie zunächst sicher, das die<br />

Spannungsversorgung abgestellt ist und die<br />

der Riemen zum Stillstand kommt.<br />

∗ Wenn die Möglichkeit besteht, dass die<br />

Anlage sich durch die Abnahme des<br />

Riemens in Bewegung setzt, so muss sie<br />

vor Beginn der Arbeiten gesichert werden.<br />

Stellen Sie sicher, dass die<br />

Spannungsversorgung während des<br />

Arbeitsvorgangs nicht unerwartet<br />

eingeschaltet werden kann.<br />

Abnahme der Riemenabdeckung<br />

1. Entfernen Sie die Zylinderschrauben (TP-M3<br />

x 5, 8 Stk.), welche die Abdeckung des<br />

Riemens halten, mit einem<br />

Sechskantschlüssel.<br />

∗ Verwenden Sie einen normalen<br />

Sechskantschlüssel.<br />

2. Ziehen Sie die Riemenabdeckung in<br />

Pfeilrichtung heraus.<br />

Montage des Motors<br />

Ausschnitt A<br />

M6 x 20 Anzugsmoment 6.8Nm±0.3Nm<br />

M5 x 18 Anzugsmoment 4.4Nm±0.1Nm<br />

26<br />

Platte<br />

M4 x 14<br />

Riemenscheibe mit<br />

Verriegelungszähnen<br />

Montage des Motors<br />

1. Befestigen Sie den Motor mit den<br />

Innensechskantschrauben (M6 x 20, 4 Stk.,<br />

Anzugsmoment: 6.8 Nm ±0.3 Nm) und `(M5 x<br />

18, 4 Stk., Anzugsmoment: 4.4 Nm ±0.1 Nm).<br />

∗ Prüfen Sie die Richtung der Motorverkabelung,<br />

da dies für dessen Montage<br />

von Bedeutung ist.<br />

Die Schrauben sind vom Kunden<br />

bereitzustellen.<br />

2. Befestigen Sie die Riemenscheibe mit den<br />

Verriegelungszähnen an der in der Abbildung<br />

dargestellten Position mittels fünf Schrauben ´.<br />

∗ Achten Sie darauf, dass sich an der Stelle,<br />

an der die Riemenscheibe und die<br />

Motorwelle ineinandergreifen, keine<br />

Fremdkörper anlagern und dass dort kein<br />

Rattern auftritt.<br />

Achten Sie darauf, dass alle Schrauben<br />

gleich fest angezogen werden.<br />

Nähere Angaben finden Sie im Katalog des<br />

Herstellers.<br />

Detail Ausschnitt A<br />

20

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 5<br />

Vor der Inbetriebnahme durchlesen.<br />

Riemenmontage<br />

Riemenmontage<br />

Riemenmontage<br />

1. Überprüfen Sie, dass der Riemen folgende Bestell-<br />

Nr. aufweist.<br />

M8 x 20<br />

M8 x 30<br />

Riemen<br />

Bestell-Nr.: B150S5M520 Mitsuboshi Belting Ltd.<br />

∗ Überprüfen Sie den Riemen auf Risse oder andere<br />

Schäden und stellen Sie sicher, dass dieser nicht<br />

durch z. B. Lösungsmitteln aufgequollen ist.<br />

2. Ziehen Sie die Schrauben und ` an.<br />

3. Schieben Sie die Spannvorrichtung in Pfeilrichtung.<br />

4. Befestigen Sie den Riemen an der Riemenscheibe.<br />

∗ Stellen Sie sicher, dass sich an der Montageposition<br />

der Riemenscheibe und des Riemens keine<br />

Fremdkörper befinden.<br />

Wenn der Riemen befestigt wird, ist darauf zu<br />

achten, dass es nicht zu unregelmäßiger<br />

Kraftübertragung und zu Verdrehen kommt.<br />

Einstellung der Riemenspannung<br />

M5 x 45<br />

Montage der Riemenscheibenabdeckung<br />

Riemenscheibenabdeckung<br />

M8 x 30<br />

Anzugsmoment<br />

16.9±1.7Nm<br />

M8 x 20<br />

Anzugsmoment 16.9±1.7Nm<br />

TP-M3 x 5 TP-M3 x 5<br />

Einstellung der Riemenspannung<br />

1. Stellen Sie sicher, dass die Schrauben und ` lose sind .<br />

2. Wenn der Riemen mithilfe der Spannschraube ´<br />

gespannt wurde, die Schrauben und `<br />

provisorisch anziehen.<br />

3. Messen Sie die Riemenspannung.<br />

Führen Sie den Vorgang so lange aus, bis die<br />

gewünschte Spannung erreicht ist.<br />

Wenn die gewünschte Spannung vorliegt, sind die<br />

Schrauben und ` mit einem Anzugsmoment von<br />

4.4 Nm ±0.2 Nm festzuziehen.<br />

Nachfolgend sind Basisdaten des Riemens<br />

aufgeführt. (Nähere Angaben finden Sie in den<br />

Katalogen des Riemenherstellers.)<br />

Parameter:<br />

GEWICHT: 0.034Kg/10mm (Breite) X 1m (Länge)<br />

BREITE: 15mm<br />

SPANNWEITE: 150mm<br />

empfohlene Spannung 93 N (max. 123 N)<br />

4. Nachdem die Schrauben zur Fixierung der<br />

Spannungsvorrichtung festgezogen wurden,<br />

überprüfen Sie bitte, ob die Riemenspannung mit<br />

dem empfohlenen Wert übereinstimmt.<br />

(Das Anziehen der Schrauben kann geringfügige<br />

Änderungen der Spannung verursachen.)<br />

5. Bewegen Sie den Tisch manuell und überprüfen<br />

Sie, ob ungewöhnliche Geräusche zu vernehmen<br />

sind oder eine unregelmäßige Kraftübertragung<br />

am Riemen auftritt.<br />

Gehen Sie behutsam vor. Eine zu hohe<br />

Riemenspannung kann zu übermäßigem<br />

Betriebswiderstand oder stellenweise zu<br />

Fehlfunktionen führen.<br />

Montage der Riemenabdeckung<br />

1. Montieren Sie die Abdeckung der<br />

Riemenscheibe mit den dünnen Schrauben.<br />

∗ Stellen Sie sicher, dass kein Rattern an der<br />

Abdeckung auftritt.<br />

21

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 6<br />

Vor der Inbetriebnahme durchlesen.<br />

Motormontage<br />

verwendbares Modell LG-240Z-<br />

X<br />

Y<br />

Z<br />

Anleitungen zum Motoranbau<br />

Motoranbau<br />

1. Entfernen Sie die vier Schrauben an der oberen Abdeckung.<br />

Schrauben<br />

Modell<br />

Schraube<br />

M3 x 12<br />

(Innensechskantschraube)<br />

M3 x 8<br />

Y<br />

Z<br />

(Zylinderschraube)<br />

2. Entfernen Sie die Abdeckung.<br />

3. Stellen Sie sicher, dass kein Rattern auftritt und die Kupplung sich<br />

nicht löst.<br />

Richten Sie sich bei der Befestigung der Kupplung an der<br />

Motorwelle nach den Abmessungen in der unten stehenden<br />

Tabelle.<br />

Kupplung Motor<br />

Modell Kupplung Größe A (mm)<br />

ABCD<br />

GHJK<br />

LM<br />

NP<br />

l Bei der Montage der Kupplung ist die dazugehörige Anleitung von Miki<br />

Pulley Co., Ltd. zu beachten.<br />

l Bei der Verwendung eines Motors mit Bremse sind die Klemmschrauben<br />

gemäß der obigen Abbildung auf der Seite der<br />

Kugelspindel zu montieren.<br />

Prüfen Sie die Richtung der Motorverkabelung, da dies für dessen<br />

Montage von Bedeutung ist.<br />

Anm. 1) Bei der Motormontage muss die Verkabelungsrichtung vom<br />

Kunden festgelegt und geprüft werden.<br />

A<br />

4. Montieren Sie den Motor an dem Montageblock.<br />

Sorgen Sie dabei dafür, dass sich die Teile nicht lösen.<br />

Anm. 1) Bei der Motormontage muss die Verkabelungsrichtung vom<br />

Kunden festgelegt und geprüft werden.<br />

B (Innensechskantschraube)<br />

Montagebohrung Kupplung Montageblock<br />

Draufsicht<br />

Y<br />

Z<br />

Y<br />

Z<br />

B: empfohlene<br />

Schraube<br />

M6 x 20<br />

M5 x 18<br />

M5 x 18<br />

M4 x 16<br />

M5 x 14<br />

M4 x 14<br />

empfohlenes<br />

Anzugsdrehmoment (N . m)<br />

6.8±0.3<br />

4.4±0.1<br />

4.4±0.1<br />

2.1±0.1<br />

4.4±0.1<br />

2.1±0.1<br />

Die Montageschrauben für den Motor werden vom Kunden bereitgestellt.<br />

Wenn der Kunde andere Montage-Standards anwendet, sind diese zu einzuhalten.<br />

5. Stellen Sie sicher, dass zwischen Motor und Montageblock kein<br />

Spiel herrscht.<br />

6. Durch die runde Bohrung an der Oberseite des Montageblocks<br />

muss überprüft werden, ob die Kupplung am Ende der<br />

Kugelspindel eingeführt wurde.<br />

7. Ziehen Sie die Klemmschraube der Kupplung über die runde<br />

Öffnung des Montageblocks an.<br />

8. Betreiben Sie den den Tisch einen Zyklus lang manuell, um zu<br />

prüfen, dass keine ungewöhnlichen Geräusche an der Kupplung<br />

auftreten.<br />

Lösen Sie, falls vorhanden, die Bremse des Motors.<br />

9. Befestigen Sie die obere Abdeckung.<br />

22

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 7<br />

Vor der Inbetriebnahme durchlesen.<br />

Motormontage<br />

Verwendbare Motoren<br />

Modell<br />

Modell<br />

Modell<br />

Mitsubisi Electric Corporation Länge (mm) Gewicht (kg) Yaskawa Electric Corporation<br />

HC-PQ23<br />

HC-MF23<br />

HC-MFS23<br />

HC-KFS23<br />

HC-KQ23<br />

HC-PQ23B<br />

HC-MF23B<br />

HC-MFS23B<br />

HC-KFS23B<br />

HC-KQ23B<br />

89<br />

99.5<br />

99.5<br />

99.5<br />

89<br />

121<br />

131.5<br />

131.5<br />

131.5<br />

121<br />

0.96<br />

0.99<br />

0.99<br />

0.99<br />

0.96<br />

1.6<br />

1.6<br />

1.6<br />

1.6<br />

1.6<br />

SGME-02F12<br />

SGM-02312<br />

SGMAH-02AA21<br />

SGME-02F12B<br />

SGM-02312B<br />

SGMAH-02AA2B<br />

Matsushita Electric Industrial Co., LTD Länge (mm) Gewicht (kg)<br />

MSM02P1A<br />

MSMA02A1A<br />

MSM02P1B<br />

MSMA02A1B<br />

95<br />

95<br />

128<br />

128<br />

0.96<br />

0.96<br />

1.4<br />

1.4<br />

Mitsubisi Electric Corporation Länge (mm) Gewicht (kg) Yaskawa Electric Corporation<br />

HC-PQ43 114 1.45 SGME-04AF12<br />

HC-MFS43 124.5 1.45 SGM-04A312<br />

HC-KFS43 124.5 1.45 SGMAH-04AAA21<br />

HC-MF43 124.5 1.45<br />

HC-KQ43 114 1.45<br />

HC-PQ43B 146 2.1 SGME-04AF12B<br />

HC-MFS43B 156.5 2.1 SGM-04A312B<br />

HC-KFS43B 156.5 2.1 SGMAH-04AAA2B<br />

HC-MF43B 156.5 2.1<br />

HC-KQ43B 146 2.1<br />

Matsushita Electric Industrial Co., LTD Länge (mm) Gewicht (kg)<br />

MSM042P1A 124 1.6<br />

MSMA04A1A 124 1.6<br />

MSM042P1B 157 2.0<br />

MSMA04A1B 157 2.0<br />

Mitsubisi Electric Corporation Länge (mm) Gewicht (kg) Yaskawa Electric Corporation<br />

HC-MFS73 142 3.0 SGME-08AF12<br />

HC-KFS73 142 3.0 SGM-08A312<br />

HC-MF73 142 3.0 SGMAH-08AAA21<br />

HC-MFS73B 177.5 4.0 SGME-08AF12B<br />

HC-KFS73B 177.5 4.0 SGM-08A312B<br />

HC-MF73B 177.5 4.0 SGMAH-08AAA2B<br />

Matsushita Electric Industrial Co., LTD Länge (mm) Gewicht (kg)<br />

MSMA082A1A 143 3.1<br />

MSMA082A1B 178 3.7<br />

Länge(mm)<br />

96.5<br />

96.5<br />

96.5<br />

Gewicht(kg)<br />

1.1<br />

1.1<br />

1.1<br />

OMRON Corporation<br />

R88M-W20030<br />

R88M-U20030A<br />

136.0<br />

136.0<br />

136.0<br />

164.0<br />

164.0<br />

164.0<br />

∗Bitte entnehmen Sie nähere Angaben zu den Motoren den jeweiligen Herstellerkatalogen.<br />

Der Kunde muss die technischen Daten und die Abmessungen von Motoren, die nicht in dieser Tabelle aufgeführt sind, selbst prüfen.<br />

1.6<br />

1.6<br />

1.6<br />

2.2<br />

2.2<br />

2.2<br />

R88M-W20030-B<br />

R88M-U20030A-B<br />

Länge(mm)<br />

124.5<br />

124.5<br />

124.5<br />

Gewicht(kg)<br />

1.7<br />

1.7<br />

1.7<br />

OMRON Corporation<br />

R88M-W40030<br />

R88M-U40030HA<br />

R88M-W40030-B<br />

R88M-U40030HA-B<br />

Länge(mm)<br />

145.0<br />

145.0<br />

145.0<br />

189.5<br />

189.5<br />

189.5<br />

Gewicht(kg)<br />

3.4<br />

3.4<br />

3.4<br />

4.3<br />

4.3<br />

4.3<br />

OMRON Corporation<br />

R88M-W75030<br />

R88M-U75030HA<br />

R88M-W750030-B<br />

R88M-U75030HA-B<br />

Länge(mm)<br />

96.5<br />

96.5<br />

136.0<br />

136.0<br />

Länge(mm)<br />

124.5<br />

124.5<br />

164.0<br />

164.0<br />

Länge(mm)<br />

145.0<br />

145.0<br />

189.5<br />

189.5<br />

Gewicht(kg)<br />

1.1<br />

1.1<br />

1.6<br />

1.6<br />

Gewicht(kg)<br />

1.7<br />

1.7<br />

2.2<br />

2.2<br />

Gewicht(kg)<br />

3.4<br />

3.4<br />

4.3<br />

4.3<br />

23

<strong>Elektrischer</strong> <strong>Antrieb</strong>/Wartungsanleitung 8<br />

Vor der Inbetriebnahme durchlesen.<br />

Wartung<br />

Wartung<br />

Für die Gewährleistung eines sicheren Betriebs und der Funktionstüchtigkeit des<br />

elektrischen <strong>Antrieb</strong>es sind regelmäßige Wartung und Inspektion unerlässlich.<br />

Diese Anleitung muss vollständig verstanden worden sein, bevor Sie Wartungsund<br />

Inspektionsarbeiten vornehmen.<br />

1) Stellen Sie sicher, dass die Spannungsversorgung abgeschaltet ist,<br />

bevor Sie mit Wartungs- und Inspektionsarbeiten beginnen.<br />

Gehen Sie dabei mit besonderer Vorsicht vor, da sich der Tisch<br />

bewegen kann, wenn eine externe Last wirkt.<br />

2) Führen Sie keine Inspektionen durch, solange der <strong>Antrieb</strong> in Betrieb ist.<br />

Falls eine Inspektion unbedingt erforderlich ist, muss diese außerhalb<br />

des Betriebsbereiches des <strong>Antrieb</strong>s statt finden.<br />

3) Wenden Sie sich umgehend an <strong>SMC</strong>, falls Sie im Zuge einer<br />

periodischen Inspektion Unregelmäßigkeiten feststellen.<br />

Tägliche Inspektion<br />

Führen Sie folgende Inspektionen vor und nach dem Betrieb des<br />

<strong>Antrieb</strong>s durch.<br />

Inspektionsteil<br />

Gehäuseäußeres<br />

Beschreibung der Inspektion<br />

keine Kratzer oder Druckstellen auf dem Gehäuse;<br />

kein Anhaften von Splittern, Staub oder Flüssigkeiten<br />

(z. B. Wasser)<br />

Kugelspindel/Tisch<br />

Lager<br />

keine abnormale Geräuschbildung oder Rattern<br />

Führung keine abnormalen Vibrationen oder<br />

Geräusche treten auf<br />

Schmierung der Y- und Z-<strong>Achs</strong>en<br />

Nehmen Sie die obere Abdeckung vom Gehäuseoberteil ab<br />

und folgen Sie den nachstehenden Anweisungen.<br />

Schmiermittel: Alvania Nr. 2 (Showa Shell Sekiyu K.K.) oder entsprechend<br />

Intervall: nach sechsmonatigem Betrieb oder nach mindestens<br />

einmonatigem Stillstand<br />

Das Intervall ist vom Kunden je nach Betriebsbedingungen zu<br />

bestimmen.<br />

Spachtel<br />

Schmiernippel<br />

Fettpresse<br />

Die schraffierten Flächen zeigen an, wo das Schmierfett aufzutragen ist.<br />

Schmierung der X-<strong>Achs</strong>e<br />

Nehmen Sie die obere Abdeckung vom Gehäuseoberteil ab<br />

und folgen Sie den nachstehenden Anweisungen.<br />

Schmiermittel: Alvania Nr. 2 (Showa Shell Sekiyu K.K.) oder entsprechend<br />

Intervall: nach sechsmonatigem Betrieb oder nach mindestens<br />

einmonatigem Stillstand<br />

Das Intervall ist vom Kunden je nach Betriebsbedingungen zu<br />

bestimmen.<br />

Spachtel<br />

Schmiernippel<br />

Fettpresse<br />

Periodische Inspektion<br />

Inspektion nach sechsmonatigem Betrieb oder nach mindestens<br />

einmonatigem Stillstand<br />

Inspektionsteil<br />

Gehäusebefestigung<br />

Bolzen,<br />

Schrauben<br />

Kugelspindelführung<br />

Kupplung<br />

Beschreibung der Inspektion / Wartungsanleitung<br />

Kein lockeren Verbindungen wurden festgestellt.<br />

Falls sich Teile des Gehäuses lösen, ziehen Sie sie<br />

mit dem vorgesehenen Anzugsmoment fest.<br />

Entnehmen Sie die empfohlenen Anzugsmomente<br />

der nachstehenden Tabelle.<br />

Schraube<br />

M4<br />

M5<br />

M6<br />

Befestigungsschraube<br />

Modell<br />

empfohlenes Anzugsdrehmoment (N . m)<br />

2.1±0.1<br />

4.4±0.1<br />

6.8±0.3<br />

Tragen Sie Alvania Nr. 2 (von Showa Shell Sekiyu K.K.) oder<br />