GRANE Werkzeug- und Kunststofformenstahl - Uddeholm

GRANE Werkzeug- und Kunststofformenstahl - Uddeholm

GRANE Werkzeug- und Kunststofformenstahl - Uddeholm

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>GRANE</strong><br />

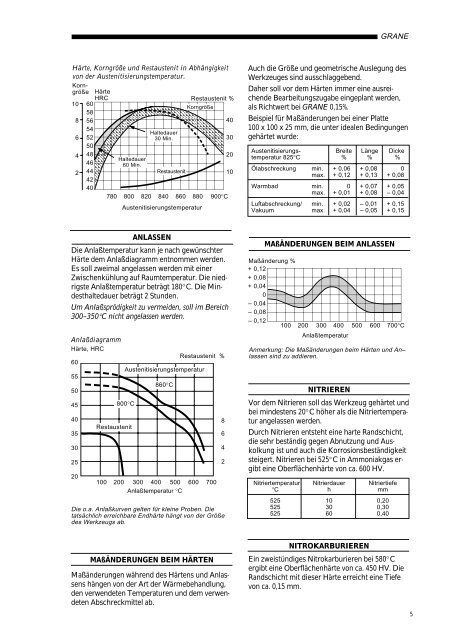

Härte, Korngröße <strong>und</strong> Restaustenit in Abhängigkeit<br />

von der Austenitisierungstemperatur.<br />

Korngröße<br />

Härte<br />

10<br />

8<br />

6<br />

4<br />

2<br />

60<br />

58<br />

56<br />

54<br />

52<br />

50<br />

48<br />

46<br />

44<br />

42<br />

40<br />

HRC<br />

Haltedauer<br />

60 Min.<br />

Haltedauer<br />

30 Min.<br />

Restaustenit<br />

Restaustenit %<br />

Korngröße<br />

780 800 820 840 860 880 900°C<br />

Austenitisierungstemperatur<br />

40<br />

30<br />

20<br />

10<br />

Auch die Größe <strong>und</strong> geometrische Auslegung des<br />

<strong>Werkzeug</strong>es sind ausschlaggebend.<br />

Daher soll vor dem Härten immer eine ausreichende<br />

Bearbeitungszugabe eingeplant werden,<br />

als Richtwert bei <strong>GRANE</strong> 0,15%.<br />

Beispiel für Maßänderungen bei einer Platte<br />

100 x 100 x 25 mm, die unter idealen Bedingungen<br />

gehärtet wurde:<br />

Austenitisierungs- Breite Länge Dicke<br />

temperatur 825°C % % %<br />

Ölabschreckung min. + 0,06 + 0,08 0<br />

max. + 0,12 + 0,13 + 0,08<br />

Warmbad min. 0 + 0,07 + 0,05<br />

max. + 0,01 + 0,08 – 0,04<br />

Luftabschreckung/ min. + 0,02 – 0,01 + 0,15<br />

Vakuum max. + 0,04 – 0,05 + 0,15<br />

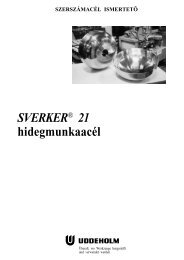

ANLASSEN<br />

Die Anlaßtemperatur kann je nach gewünschter<br />

Härte dem Anlaßdiagramm entnommen werden.<br />

Es soll zweimal angelassen werden mit einer<br />

Zwischenkühlung auf Raumtemperatur. Die niedrigste<br />

Anlaßtemperatur beträgt 180°C. Die Mindesthaltedauer<br />

beträgt 2 St<strong>und</strong>en.<br />

Um Anlaßsprödigkeit zu vermeiden, soll im Bereich<br />

300–350°C nicht angelassen werden.<br />

Anlaßdiagramm<br />

Härte, HRC<br />

60<br />

55<br />

50<br />

45<br />

40<br />

35<br />

30<br />

25<br />

20<br />

Restaustenit %<br />

Austenitisierungstemperatur<br />

800°C<br />

Restaustenit<br />

860°C<br />

100 200 300 400 500 600 700<br />

Anlaßtemperatur °C<br />

Die o.a. Anlaßkurven gelten für kleine Proben. Die<br />

tatsächlich erreichbare Endhärte hängt von der Größe<br />

des <strong>Werkzeug</strong>s ab.<br />

8<br />

6<br />

4<br />

2<br />

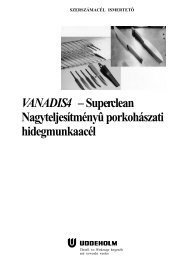

MAßÄNDERUNGEN BEIM ANLASSEN<br />

Maßänderung %<br />

+ 0,12<br />

+ 0,08<br />

+ 0,04<br />

0<br />

– 0,04<br />

– 0,08<br />

– 0,12<br />

100 200 300 400 500 600 700°C<br />

Anlaßtemperatur<br />

Anmerkung: Die Maßänderungen beim Härten <strong>und</strong> An–<br />

lassen sind zu addieren.<br />

NITRIEREN<br />

Vor dem Nitrieren soll das <strong>Werkzeug</strong> gehärtet <strong>und</strong><br />

bei mindestens 20°C höher als die Nitriertemperatur<br />

angelassen werden.<br />

Durch Nitrieren entsteht eine harte Randschicht,<br />

die sehr beständig gegen Abnutzung <strong>und</strong> Auskolkung<br />

ist <strong>und</strong> auch die Korrosionsbeständigkeit<br />

steigert. Nitrieren bei 525°C in Ammoniakgas ergibt<br />

eine Oberflächenhärte von ca. 600 HV.<br />

Nitriertemperatur Nitrierdauer Nitriertiefe<br />

°C h mm<br />

525 10 0,20<br />

525 30 0,30<br />

525 60 0,40<br />

MAßÄNDERUNGEN BEIM HÄRTEN<br />

Maßänderungen während des Härtens <strong>und</strong> Anlassens<br />

hängen von der Art der Wärmebehandlung,<br />

den verwendeten Temperaturen <strong>und</strong> dem verwendeten<br />

Abschreckmittel ab.<br />

NITROKARBURIEREN<br />

Ein zweistündiges Nitrokarburieren bei 580°C<br />

ergibt eine Oberflächenhärte von ca. 450 HV. Die<br />

Randschicht mit dieser Härte erreicht eine Tiefe<br />

von ca. 0,15 mm.<br />

5