Prozessautomatisierung Stahlerzeugung Allgemeines ... - BFI.de

Prozessautomatisierung Stahlerzeugung Allgemeines ... - BFI.de

Prozessautomatisierung Stahlerzeugung Allgemeines ... - BFI.de

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

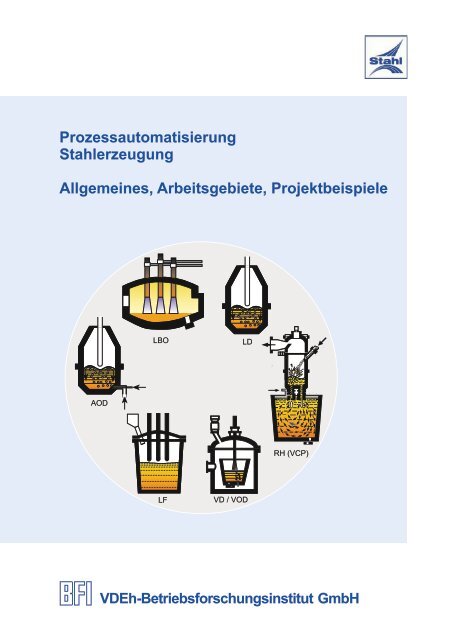

<strong>Prozessautomatisierung</strong><br />

<strong>Stahlerzeugung</strong><br />

<strong>Allgemeines</strong>, Arbeitsgebiete, Projektbeispiele<br />

LBO<br />

LD<br />

AOD<br />

RH (VCP)<br />

LF<br />

VD / VOD<br />

VDEh-Betriebsforschungsinstitut GmbH

<strong>Allgemeines</strong> 2<br />

Arbeitsgebiete und Projektbeispiele<br />

Lichtbogenofen<br />

Mo<strong>de</strong>llbasierte Prozessführung von Lichtbogenöfen 3<br />

Dynamische unsymmetrische Steuerung von Drehstrom-<br />

Lichtbogenöfen 6<br />

Statistisches Mo<strong>de</strong>ll für <strong>de</strong>n elektrischen Energieverbrauch<br />

von Lichtbogenöfen 7<br />

Kostenoptimale Schrotteinsatzrechnung für <strong>de</strong>n Lichtbogenofen 8<br />

Blasstahlkonverter (LD)<br />

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s Blasstahl-Konverters 10<br />

Pfannenofen (LF)<br />

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s Pfannenofens 12<br />

Vakuumentgasung<br />

Mo<strong>de</strong>llbasierte Prozessführung für die<br />

Vakuum-Umlauf-( RH- ) Anlage 13<br />

Mo<strong>de</strong>llbasierte Prozessführung für die<br />

Pfannenstand-Entgasungs- ( VD- ) Anlage 15<br />

Prozesse zur Erzeugung von nichtrosten<strong>de</strong>m Stahl<br />

Mo<strong>de</strong>llbasierte Prozessführung für die VOD-Anlage 16<br />

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s AOD- ( KCB-S- ) Konverters 17<br />

Prozessstufen-übergreifen<strong>de</strong> Temperaturführung 19<br />

Kontakte 21<br />

Auswahl von Veröffentlichungen 22<br />

Stand: Oktober 2012 1

<strong>Allgemeines</strong><br />

Die Abteilung <strong>Prozessautomatisierung</strong> <strong>Stahlerzeugung</strong> <strong>de</strong>s Betriebsforschungsinstituts<br />

entwickelt analytische mathematische Mo<strong>de</strong>lle für die zur <strong>Stahlerzeugung</strong> genutzten Prozesse.<br />

Den Schwerpunkt <strong>de</strong>r Arbeiten bil<strong>de</strong>te bisher die Mo<strong>de</strong>llentwicklung für:<br />

• Lichtbogenofen und Pfannenofen<br />

• Blasstahl-Konverter<br />

• Vakuumbehandlung in Pfannenstand- ( VD- ) und Vakuum-Umlauf- ( RH- ) Entgasungsanlagen<br />

• Erzeugung von hochlegierten, nichtrosten<strong>de</strong>n Stählen in <strong>de</strong>r VOD-Anlage und <strong>de</strong>m<br />

AOD-Konverter<br />

Im Vor<strong>de</strong>rgrund steht die Anwendung <strong>de</strong>r Mo<strong>de</strong>lle zur on-line Prozessführung. Dazu gehört:<br />

• die prozessbegleiten<strong>de</strong>n<strong>de</strong> on-line Beobachtung <strong>de</strong>s aktuellen Prozesszustands mit<br />

<strong>de</strong>r Berechnung nicht kontinuierlich messbarer Prozessgrößen wie z. B. die Stahlanalyse<br />

o<strong>de</strong>r die Schmelzentemperatur. Damit wer<strong>de</strong>n <strong>de</strong>m Bediener zusätzliche Informationen<br />

über <strong>de</strong>n Behandlungsverlauf zur Verfügung gestellt.<br />

• die automatische Steuerung <strong>de</strong>s Prozesses über die Vorgabe von Sollwerten zum<br />

reproduzierbaren Erreichen <strong>de</strong>r verfahrenstechnischen Ziele bei minimalem Verbrauch<br />

von Energie sowie Einsatzmaterialien und Ressourcen.<br />

In zunehmen<strong>de</strong>m Maße wer<strong>de</strong>n dabei prozessstufen-übergreifen<strong>de</strong> Ansätze verfolgt, in <strong>de</strong>nen<br />

die gesamte Prozesskette <strong>de</strong>r <strong>Stahlerzeugung</strong> vom Aggregat zur Rohstahlerzeugung bis<br />

zur Übergabe <strong>de</strong>r Schmelze an die Stranggießanlage mo<strong>de</strong>lliert und optimal gesteuert wird.<br />

Dabei wer<strong>de</strong>n Abhängigkeiten und Interaktionen zwischen <strong>de</strong>n einzelnen Prozessstufen berücksichtigt.<br />

Weiterhin wer<strong>de</strong>n die Prozessmo<strong>de</strong>lle zur Analyse und Simulation <strong>de</strong>s Prozessverhaltens<br />

sowie zur Optimierung <strong>de</strong>r Prozessfahrweise genutzt. Zu diesem Zweck wer<strong>de</strong>n die Mo<strong>de</strong>lle<br />

mit Hilfe von Matlab und Simulink für eine dynamische off-line Simulation auf einem PC implementiert.<br />

Für Untersuchungen am Lichtbogenofen steht außer<strong>de</strong>m ein statistisches Mo<strong>de</strong>ll zur Bewertung<br />

<strong>de</strong>s elektrischen Energieverbrauchs zur Verfügung.<br />

Die Arbeiten zur Entwicklung und Anwendung von Prozessmo<strong>de</strong>llen wer<strong>de</strong>n im Rahmen von<br />

öffentlich geför<strong>de</strong>rten Forschungsprojekten, aber auch als Auftragsarbeiten <strong>de</strong>r Stahlindustrie<br />

bzw. <strong>de</strong>s Anlagenbaus durchgeführt, zum Teil in Zusammenarbeit mit Unternehmen zur<br />

Lieferung von Automatisierungslösungen im Level-2 Bereich.<br />

Auf <strong>de</strong>n nachfolgen<strong>de</strong>n Seiten wer<strong>de</strong>n beispielhaft einige aktuelle Projekte und Arbeitsgebiete<br />

<strong>de</strong>r Abteilung dargestellt. Bei konkreten Anfragen zu <strong>de</strong>n dargestellten o<strong>de</strong>r darüber hinausgehen<strong>de</strong>n<br />

Themen stehen die Mitarbeiter <strong>de</strong>r Abteilung je<strong>de</strong>rzeit zur Verfügung. Die notwendigen<br />

Kontaktinformationen sind am En<strong>de</strong> dieser Broschüre zu fin<strong>de</strong>n.<br />

2

Mo<strong>de</strong>llbasierte Prozessführung von Lichtbogenöfen<br />

Die mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s Lichtbogenofens umfasst die on-line Beobachtung<br />

<strong>de</strong>s aktuellen Prozesszustands, die Steuerung von elektrischer und chemischer Energiezufuhr<br />

sowie <strong>de</strong>r kontinuierlichen Zugabe von Materialien wie DRI o<strong>de</strong>r HBI.<br />

Die Prozessbeobachtung berechnet <strong>de</strong>n<br />

aktuellen Zustand <strong>de</strong>r Schmelze, d.h.<br />

Temperatur sowie Gewicht und Zusammensetzung<br />

von Stahl und Schlacke. Sie<br />

beginnt mit <strong>de</strong>m Zustand <strong>de</strong>s flüssigen<br />

Sumpfes, <strong>de</strong>r nach Abstich <strong>de</strong>r vorherigen<br />

Schmelze aus <strong>de</strong>m gemessenen Abstichgewicht<br />

abgeschätzt wird. Die aktuelle<br />

Badtemperatur wird im Rahmen einer<br />

Energiebilanz berechnet. Sie berücksichtigt<br />

die erfor<strong>de</strong>rliche Einschmelzenergie<br />

aller chargierten und kontinuierlich geför<strong>de</strong>rten<br />

Materialien, Energieverluste durch<br />

Strahlung, Abgas, Kühlwasser sowie die<br />

elektrischen Verluste, und <strong>de</strong>n Energieeintrag<br />

durch die elektrische Energiezufuhr,<br />

Erdgas-Brenner sowie <strong>de</strong>n Blas- und <strong>de</strong>n<br />

Nachverbrennungs-Sauerstoff. Ggf. wird<br />

die Energiezufuhr durch eine Schrottvorwärmung,<br />

z.B. in einem Schachtofen, erfasst.<br />

Gewicht und Analyse von Stahl und<br />

Schlacke wer<strong>de</strong>n im Rahmen einer Materialbilanz<br />

ermittelt. Die Auswirkung aller<br />

Stoffzugaben wird aufgrund ihrer Analyse<br />

und ihres Ausbringens bestimmt, wobei<br />

relevante metallurgische Reaktionen berücksichtigt<br />

wer<strong>de</strong>n. Insbeson<strong>de</strong>re für die<br />

Kohlenstoffbilanz ist neben <strong>de</strong>n Stoffzugaben<br />

die Zufuhr von Blaskohle und Sauerstoff<br />

zu berücksichtigen.<br />

Struktur <strong>de</strong>s dynamischen Massen- und Energiebilanzmo<strong>de</strong>lls<br />

3<br />

Ergebnis <strong>de</strong>r Energiebilanz für eine Beispielschmelze

Mo<strong>de</strong>llgenauigkeit bezüglich Schmelzentemperatur<br />

Mo<strong>de</strong>llgenauigkeit bezüglich Kohlenstoff-Gehalt<br />

Die Standardabweichung <strong>de</strong>s Mo<strong>de</strong>llfehlers bezüglich <strong>de</strong>r aktuellen Schmelzentemperatur<br />

beträgt für die erste Temperaturmessung etwa 29 K. Nach Adaption <strong>de</strong>s Mo<strong>de</strong>lls auf diesen<br />

Messwert verringert sich bzgl. <strong>de</strong>r Folgemessungen die Standardabweichung auf unter 20 K.<br />

Für <strong>de</strong>n vom Mo<strong>de</strong>ll berechneten Kohlenstoff-Gehalt ergibt sich nach Adaption auf die erste<br />

CELOX-Messung eine Standardabweichung <strong>de</strong>s Mo<strong>de</strong>llfehlers von 0.018 % für die weiteren<br />

Messungen.<br />

Beispiel: On-line Beobachtung zur Berechnung <strong>de</strong>r Schmelzentemperatur<br />

Die automatische Prozesssteuerung berechnet die Sollwerte für Energiezufuhr und Materialzugaben<br />

nach <strong>de</strong>n in <strong>de</strong>n Qualitätsdaten festgelegten Zielvorgaben für Analyse und Temperatur<br />

<strong>de</strong>r Schmelze, unter Berücksichtigung von Restriktionen und Regeln aus <strong>de</strong>n Verfahrensvorschriften.<br />

Die elektrische Energiezufuhr und <strong>de</strong>r Energieeintrag durch Erdgasbrenner<br />

wer<strong>de</strong>n anhand <strong>de</strong>r spezifischen elektrischen Energiezufuhr über Fahrdiagramme gesteuert,<br />

in <strong>de</strong>nen Arbeitspunkte für mehrere Leistungsstufen <strong>de</strong>finiert sind. Im Falle einer thermischen<br />

Überlastung <strong>de</strong>r wassergekühlten Wan<strong>de</strong>lemente wird die elektrische Leistung automatisch<br />

verringert. Die Steuerung <strong>de</strong>r Sauerstoffzufuhr für die Entkohlung erfolgt in Abhängigkeit<br />

<strong>de</strong>s vom Mo<strong>de</strong>ll berechneten aktuellen Kohlenstoff-Gehaltes.<br />

4

Die För<strong>de</strong>rrate von kontinuierlichen Materialzugaben wie DRI o<strong>de</strong>r HBI wird dynamisch aus<br />

einer spezifischen För<strong>de</strong>rrate und <strong>de</strong>r aktuellen Leistungszufuhr berechnet. Dadurch spiegelt<br />

die För<strong>de</strong>rrate die Schwankung in <strong>de</strong>r Energiezufuhr wie<strong>de</strong>r, womit die Bildung von „ Eisbergen<br />

“ vermie<strong>de</strong>n wird.<br />

Stammdaten<br />

Qualitätsdaten<br />

LBO-Abstichtemp.<br />

LBO-Abstichanalyse<br />

Verfahrensvorschriften<br />

Material-Restriktionen für<br />

Chargieren und Legieren<br />

Elektrisches Fahrdiagramm<br />

Brenner-Fahrdiagramm<br />

Parameter für Konti-Materialzugaben<br />

Materialdaten<br />

Zusammensetzung<br />

Ausbringen<br />

Einschmelzenergie<br />

Abkühlfaktor<br />

Spezifische För<strong>de</strong>rraten<br />

Prozessbeobachtung<br />

Energiebilanz<br />

Materialbilanz<br />

Mo<strong>de</strong>llbasierte Prozessbeobachtung und Steuerung<br />

Aktueller<br />

Prozesszustand<br />

Gewicht und Analyse<br />

von Stahl und Schlacke<br />

Stahltemperatur<br />

Legierungsrechnung<br />

Energieeintrag<br />

EAF<br />

Prozesssteuerung<br />

HBI / Kalk<br />

För<strong>de</strong>rung<br />

Stahlanalyse<br />

Zykl. Messwerte Ereignisse Sollwerte<br />

Elementkonzentrationen<br />

<strong>de</strong>r Stahlproben<br />

Elektrische Energie<br />

Brenner-Energie<br />

Lanzensauerstoff<br />

Konti-Zugabe von DRI,<br />

HBI und Kalk<br />

Wandtemperatur<br />

Kohle-Einblasen<br />

Korbchargieren<br />

Abstichgewicht<br />

Materialzugaben<br />

Temperatur-Messung<br />

Celox-Messung<br />

Elektrische Energie<br />

Brenner-Energie<br />

Lanzensauertsoff<br />

HBI-Rate u. Menge<br />

Kalk-Rate u. Menge<br />

Legierungsmittel<br />

Labor-Rechner<br />

Basisautomatisierung<br />

Struktur <strong>de</strong>r mo<strong>de</strong>llbasierten Prozessführung mit Stammdaten, Messwerten<br />

<strong>de</strong>r Basisautomatisierung und Sollwerten zur Prozesssteuerung<br />

Bisherige on-line Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

LBO<br />

• Alexandria National Steel, Ägypten (AC) ( 1998 )<br />

• Megasteel, Kuala Lumpur, Malaysia (DC mit Schacht) ( 1999 )<br />

• Marienhütte, Österreich (AC) ( 2009 )<br />

• Saarschmie<strong>de</strong>, Völklingen (AC, mit PSI Metals) ( 2009 )<br />

• Benteler, Lingen (AC, mit PSI Metals) ( 2010 )<br />

• Georgsmarienhütte (DC) ( 2011 )<br />

• Peiner Träger GmbH (DC) ( 2011 )<br />

Kontakt: Dr. rer. nat. Ralf Pierre<br />

5

Dynamische unsymmetrische Steuerung von Drehstrom-Lichtbogenöfen<br />

Das Ziel einer unsymmetrischen dynamischen Einschmelzsteuerung für Drehstrom-<br />

Lichtbogenöfen ist die Optimierung <strong>de</strong>r Schmelzleistung bei begrenzter thermischer Belastung<br />

<strong>de</strong>r Wandkühlelemente.<br />

Die Steuerung erfasst und bewertet die elektrischen Größen und die thermische Belastung<br />

<strong>de</strong>r Wandkühlelemente. Bei starker Belastung wird die Lichtbogenstrahlung auf <strong>de</strong>n betroffenen<br />

Bereich zielgerichtet vermin<strong>de</strong>rt. Dazu stellt man einen vorübergehend unsymmetrischen<br />

Ofenbetrieb ein, wenn möglich alleine durch unsymmetrische Verstellung <strong>de</strong>r Lichtbogenlängen<br />

über die Impedanz-Sollwerte <strong>de</strong>r Elektro<strong>de</strong>nregelung, sonst zusätzlich durch unsymmetrisches<br />

Absenken <strong>de</strong>r Spannungsstufen.<br />

In Schmelzphasen ohne kritische thermische Wandbelastung stellt die Steuerung durch Vorgabe<br />

von Impedanz-Sollwerten die Ströme <strong>de</strong>s leistungsoptimalen Arbeitspunkts ein.<br />

Das System ist als überlagerte Steuerung <strong>de</strong>r Sollwerte für die Elektro<strong>de</strong>nregelung und <strong>de</strong>n<br />

Ofentransformator auf einem Industrie-PC realisiert wor<strong>de</strong>n. Visualisiert wer<strong>de</strong>n die thermische<br />

Wandbelastung mit <strong>de</strong>r Lichtbogenstrahlung sowie die Steuereingriffe bzgl. <strong>de</strong>r elektrischen<br />

Sollwerte.<br />

Während einer zehnmonatigen Erprobung <strong>de</strong>r Einschmelzsteuerung am Lichtbogenofen im<br />

Stahlwerk Bochum <strong>de</strong>r ThyssenKrupp Nirosta GmbH wur<strong>de</strong> durch die Erhöhung <strong>de</strong>r mittleren<br />

elektrischen Leistung und durch die Verkürzung von Störzeiten die Schmelzleistung um<br />

bis zu 8 % gesteigert. Durch die schonen<strong>de</strong>re Betriebsweise verringerte sich <strong>de</strong>r Spritzmassenverbrauch<br />

um etwa 10 %.<br />

Kontakt: Dr.-Ing. Bernd Kleimt<br />

6

Statistisches Mo<strong>de</strong>ll für <strong>de</strong>n elektrischen Energieverbrauch<br />

von Lichtbogenöfen<br />

Zur Berechnung <strong>de</strong>s spezifischen elektrischen Energiebedarfs von Lichtbogenöfen wur<strong>de</strong> ein<br />

statistisches Mo<strong>de</strong>ll entwickelt, das die wesentlichen Einflussgrößen <strong>de</strong>r Lichtbogenofenbehandlung<br />

berücksichtigt. Das Mo<strong>de</strong>ll wur<strong>de</strong> mit Daten von mehr als 50 Lichtbogenöfen mit<br />

unterschiedlichen Bauformen und Einsatzmaterialien verifiziert. Typische Werte für die Standardabweichung<br />

<strong>de</strong>s Berechnungsfehlers sind 25 kWh/t für Einzelschmelzen und 10 kWh/t<br />

für Monatsmittelwerte.<br />

Mit Hilfe <strong>de</strong>s Mo<strong>de</strong>lls kann <strong>de</strong>r elektrische Energieverbrauch eines Ofens analysiert und im<br />

Vergleich mit an<strong>de</strong>ren Öfen bewertet wer<strong>de</strong>n. So lassen sich Schwachstellen in <strong>de</strong>r Ofenfahrweise<br />

bzgl. <strong>de</strong>r Energieausnutzung auf<strong>de</strong>cken und die Effektivität von Maßnahmen zur<br />

Verringerung <strong>de</strong>s Energieverbrauchs, wie z.B. die Schrottvorwärmung, bewerten.<br />

Regressionsgleichung für <strong>de</strong>n elektrischen Energiebedarf W R<br />

WR<br />

kWh / t<br />

= 375<br />

+ 400<br />

⎡ G<br />

⋅ E<br />

⎢<br />

⎣G<br />

A<br />

⎤ G<br />

− 1 + 80 ⋅ DRI / HBI<br />

⎥<br />

⎦ G A<br />

G<br />

− 50 ⋅ Shr<br />

G A<br />

− 350<br />

G<br />

⋅ HM<br />

G A<br />

+ 1000<br />

G<br />

⋅ Z<br />

G A<br />

⎡T<br />

t t M M M W W<br />

0.3<br />

A ⎤<br />

1600 1 S + N 8 G 4.3 L 2.8 N NV V −<br />

+ ⋅<br />

Vm<br />

⎢<br />

− + ⋅ − ⋅ − ⋅ − ⋅ + ⋅<br />

⎣ ° C ⎥<br />

⎦ min m³ / t m³ / t m³ / t kWh / t<br />

Eingangsgrößen <strong>de</strong>s Mo<strong>de</strong>lls<br />

G A<br />

G E<br />

G DRI<br />

G HBI<br />

G Shr<br />

G HM<br />

G Z<br />

T A<br />

t S<br />

t N<br />

M G<br />

M L<br />

M N<br />

W V<br />

W Vm<br />

Abstichgewicht<br />

Einsatzgewicht<br />

Gewicht von DRI<br />

Gewicht von HBI<br />

Gewicht von Shred<strong>de</strong>r-Schrott<br />

Gewicht von Hot metal<br />

Zuschlaggewicht<br />

Abstich-Temperatur<br />

Stromflusszeit<br />

Nebenzeit<br />

Brenner-Erdgas<br />

Lanzen-Sauerstoff<br />

Nachverbrennungs-Sauerstoff<br />

Energieverluste (falls gemessen)<br />

Mittelwert <strong>de</strong>r Energieverluste<br />

N V<br />

Ofenspezifischer Faktor 0,2 – 0,4<br />

Kontakt: Dr. rer. nat. Ralf Pierre<br />

berechneter Bedarf in kWh/t<br />

400<br />

380<br />

360<br />

340<br />

320<br />

Elektrische Energie eines Lichtbogenofens<br />

R 2 = 0.85<br />

300<br />

300 320 340 360 380 400<br />

tatsächlicher Verbrauch in kWh/t<br />

Auswertungsbeispiel: Entwicklung <strong>de</strong>r Monatsmittelwerte<br />

<strong>de</strong>s elektrischen Energieverbrauchs eines Drehstrom-Lichtbogenofens<br />

nach verschie<strong>de</strong>nen Maßnahmen<br />

zur Verbesserung <strong>de</strong>r Ofenfahrweise<br />

7

Kostenoptimale Schrotteinsatzrechnung für <strong>de</strong>n Lichtbogenofen<br />

Die kostenoptimale Schrotteinsatzrechnung für <strong>de</strong>n Lichtbogenofen umfasst die Berechnung<br />

<strong>de</strong>s optimalen Schrotteinsatzes unter Berücksichtigung <strong>de</strong>r gefor<strong>de</strong>rten Qualität <strong>de</strong>s herzustellen<strong>de</strong>n<br />

Stahls, <strong>de</strong>n Kosten für das eingesetzte Material und die für das Einschmelzen<br />

benötigte Energie.<br />

Hauptmenü <strong>de</strong>r kostenoptimalen<br />

Schrotteinsatzrechnung<br />

Die Anwendung besteht aus 6 Unterprogrammen, die<br />

in 3 Gruppen zusammengefasst sind. Die Programme<br />

<strong>de</strong>r ersten Gruppe dienen zur Kennzeichnung <strong>de</strong>r<br />

unterschiedlichen Eigenschaften <strong>de</strong>r verwen<strong>de</strong>ten<br />

Schrottsorten. Das metallische und elementweise<br />

Ausbringen wer<strong>de</strong>n hierbei mit Hilfe von Prozessdaten<br />

bereits produzierter Schmelzen ermittelt. Zusätzlich<br />

sind die Kosten, Verfügbarkeit und Volumenrestriktionen<br />

bezüglich <strong>de</strong>r Korbbefüllung anzugeben. Die<br />

Verwaltung <strong>de</strong>r zu produzieren<strong>de</strong>n Qualitäten hinsichtlich<br />

<strong>de</strong>r Zielanalyse bei Abstich <strong>de</strong>s LBO erfolgt<br />

über ein weiteres Unterprogramm. Die kostenoptimale<br />

Schrotteinsatzrechnung kann für eine Einzelschmelze<br />

o<strong>de</strong>r eine Sequenz von Schmelzen durchgeführt wer<strong>de</strong>n.<br />

Zur Bestimmung <strong>de</strong>r Ausbringungsfaktoren (metallisches und elementweises Ausbringen)<br />

<strong>de</strong>r einzelnen Schrottsorten wer<strong>de</strong>n die Schrotteinsätze, das Abstichgewicht und die Analysen<br />

von Ofenproben bereits produzierter Schmelzen mit statistischen Metho<strong>de</strong>n ausgewertet.<br />

Durch Angabe eines konstanten Restsumpfgewichts wird <strong>de</strong>r Einfluss <strong>de</strong>r jeweiligen<br />

Vorgängerschmelze bei diesen Berechnungen entsprechend berücksichtigt. Die ermittelten<br />

Ausbringungsfaktoren, die Verwendungshäufigkeit <strong>de</strong>r einzelnen Schrottsorten und die Mo<strong>de</strong>llgenauigkeit<br />

bzgl. <strong>de</strong>r Vorhersage von Abstichgewicht und Elementanalyse wer<strong>de</strong>n übersichtlich<br />

dargestellt. Das untenstehen<strong>de</strong> Bild zeigt das Ergebnis für das Element Kupfer.<br />

Ausbringen <strong>de</strong>s Elementes Kupfer für alle verwen<strong>de</strong>ten Schrottsorten<br />

8

Durch die Betrachtung unterschiedlicher Produktionszeiträume, die über die jeweiligen<br />

Schmelzennummern angewählt wer<strong>de</strong>n können, lassen sich Qualitätsän<strong>de</strong>rungen <strong>de</strong>r verwen<strong>de</strong>ten<br />

Schrottsorten verfolgen.<br />

Die Berechnung <strong>de</strong>s kostenoptimalen Schrotteinsatzes kann wahlweise für eine einzelne<br />

Schmelze o<strong>de</strong>r eine Sequenz von Schmelzen durchgeführt wer<strong>de</strong>n. Eine Sequenz kann aus<br />

<strong>de</strong>n vorher im Qualitätsmanagement <strong>de</strong>finierten Stahlgüten beliebig zusammengestellt wer<strong>de</strong>n.<br />

Der optimale Schrotteinsatz wird mit Hilfe <strong>de</strong>s Simplex-Algorithmus ermittelt und kann<br />

für je<strong>de</strong> Schmelze angezeigt wer<strong>de</strong>n. Zusätzlich wird für je<strong>de</strong> Schrottsorte <strong>de</strong>r Bedarf für die<br />

gesamte Sequenz angezeigt, mit <strong>de</strong>ren Hilfe die Beschaffung <strong>de</strong>r Schrottmengen geplant<br />

wer<strong>de</strong>n kann. Neben <strong>de</strong>n Schrottgewichten wird die zu erwarten<strong>de</strong> Analyse <strong>de</strong>r einzelnen<br />

Schmelzen dargestellt, die <strong>de</strong>n zulässigen Grenzwerten gegenübergestellt sind. Elemente,<br />

die aufgrund <strong>de</strong>r Vorhersage an diese Grenzen stoßen, wer<strong>de</strong>n rot hinterlegt dargestellt. Die<br />

zu erwarten<strong>de</strong> Analyse einer Schmelze fließt über <strong>de</strong>n Restsumpf, <strong>de</strong>ssen Gewicht angegeben<br />

wer<strong>de</strong>n kann, mit in die Berechnung <strong>de</strong>r nächsten Schmelze ein. Hierdurch wird sichergestellt,<br />

dass bei einem Wechsel sehr unterschiedlicher Qualitäten <strong>de</strong>r Einfluss <strong>de</strong>s<br />

Restsumpfes vorausschauend berücksichtigt wird.<br />

Durch die kostenoptimale Schrotteinsatzrechnung für <strong>de</strong>n Lichtbogenofen wird eine maximale<br />

Ausnutzung preiswerter Schrottsorten unter Berücksichtigung <strong>de</strong>r gefor<strong>de</strong>rten Qualität<br />

erzielt. Damit lassen sich für <strong>de</strong>n Schrotteinsatz Kosteneinsparungen zuverlässig realisieren.<br />

Bisherige Anwendungen<br />

LBO<br />

Berechnung <strong>de</strong>s kostenoptimalen Schrotteinsatzes für eine Sequenz von Schmelzen<br />

• Georgsmarienhütte ( 2010 )<br />

• Feralpi, Italien ( 2010 )<br />

Kontakt: Dr. rer. nat. Ralf Pierre<br />

9

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s Blasstahl-Konverters<br />

Zur Optimierung <strong>de</strong>r Prozessführung <strong>de</strong>s<br />

Sauerstoffblaskonverters wur<strong>de</strong> ein dynamisches<br />

Prozessmo<strong>de</strong>ll entwickelt, welches<br />

prozessbegleitend <strong>de</strong>n Behandlungsverlauf<br />

bzgl. <strong>de</strong>r Zusammensetzung von Stahl und<br />

Schlacke sowie <strong>de</strong>r Schmelzentemperatur<br />

beobachtet.<br />

In einer Sauerstoffbilanz wird zunächst anhand<br />

thermodynamischer Gleichgewichte<br />

und reaktionskinetischer Gleichungen bestimmt,<br />

welcher Anteil <strong>de</strong>s geblasenen Sauerstoffs<br />

jeweils für die Oxidation metallischer<br />

Elemente wie Silizium, Titan o<strong>de</strong>r Mangan<br />

und nichtmetallischer Begleiter wie Phosphor<br />

sowie für die Nachverbrennung von CO<br />

verbraucht wird. Daraus ergibt sich <strong>de</strong>r Sauerstoffanteil,<br />

<strong>de</strong>r für die Entkohlung zur Verfügung<br />

steht. Wenn in <strong>de</strong>r Endphase <strong>de</strong>r<br />

Behandlung <strong>de</strong>r Kohlenstoffgehalt seinen<br />

thermodynamischen Gleichgewichtswert<br />

nahezu erreicht hat, wird unter Berücksichtigung<br />

einer Reaktionskinetik 1. Ordnung die<br />

dann einsetzen<strong>de</strong> Eisenverschlackung und<br />

die damit einhergehen<strong>de</strong> verstärkte Ent-<br />

Struktur <strong>de</strong>s Prozessmo<strong>de</strong>lls und<br />

erfor<strong>de</strong>rliche Eingangsgrößen<br />

phosphorung berechnet. Sofern auch Abgasmesswerte zur Verfügung stehen, wird <strong>de</strong>r<br />

Übergang in diese Endphase <strong>de</strong>s Blasprozesses mit <strong>de</strong>m dann charakteristischen Abfall <strong>de</strong>s<br />

CO-Gehalts im Abgas abgeglichen.<br />

Eine dynamische Energiebilanz zur Berechnung <strong>de</strong>r Stahltemperatur berücksichtigt <strong>de</strong>n<br />

Energieeintrag durch Entkohlung und Metallverschlackung, <strong>de</strong>n Einschmelz-Energiebedarf<br />

<strong>de</strong>r chargierten Schrotte, Schlackenbildner, Heiz- und Kühlmittel, die Energieverluste über<br />

Abgas, Staub, Abstrahlung und Konverterwand sowie die Energie zum Aufheizen <strong>de</strong>r<br />

Schmelze auf die jeweilige Temperatur. Damit ist eine verlässliche Bestimmung <strong>de</strong>s Endpunktes<br />

<strong>de</strong>r Behandlung möglich, sowohl hinsichtlich <strong>de</strong>r Entkohlung, als auch <strong>de</strong>r Entphosphorung<br />

und <strong>de</strong>r einzustellen<strong>de</strong>n Stahltemperatur. Dies konnte in einer on-line Anwendung<br />

<strong>de</strong>s Prozessmo<strong>de</strong>lls in Kombination mit einer laserbasierten schnellen Abgasanalyse bereits<br />

erfolgreich erprobt wer<strong>de</strong>n.<br />

Das dynamische Prozessmo<strong>de</strong>ll lässt sich darüber hinaus auch im Rahmen von Vorausberechnungen<br />

zur dynamischen Korrektur von Sollwerten für <strong>de</strong>n Sauerstoff- und Spülgasdurchfluss<br />

sowie die Zugabe von Schlackenbildnern, Kühl- und Heizmitteln einsetzen. Die<br />

Standardabweichungen <strong>de</strong>r Mo<strong>de</strong>llfehler liegen bei etwa 18 K für die Schmelzentemperatur,<br />

ca. 90 ppm für <strong>de</strong>n Kohlenstoffgehalt und 30 ppm für <strong>de</strong>n Phosphorgehalt im Stahl sowie<br />

etwa 3 % für <strong>de</strong>n Eisenoxidgehalt in <strong>de</strong>r Schlacke<br />

10

Sauerstoffbilanz, Kohlenstoff- und Phosphorgehalt sowie Stahltemperatur für eine Beispielschmelze<br />

Konzept für umfassen<strong>de</strong> dynamische Steuerung <strong>de</strong>s Blasprozesses im Konverter<br />

Bisherige Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls:<br />

BOF<br />

• Saarstahl AG, Völklingen (2009)<br />

• Hüttenwerke Krupp Mannesmann (2012)<br />

Kontakt: Dr. rer. nat. Martin Schlautmann<br />

11

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s Pfannenofens (LF)<br />

Die Hauptaufgabe <strong>de</strong>r Pfannenofenbehandlung<br />

ist die Einstellung <strong>de</strong>r Schmelzentemperatur,<br />

die für die Übergabe <strong>de</strong>r Schmelze an weitere<br />

sekundärmetallurgische Aggregate o<strong>de</strong>r an<br />

eine Stranggießanlage erfor<strong>de</strong>rlich ist. Für die<br />

on-line Berechnung <strong>de</strong>s Temperaturverlaufs<br />

während <strong>de</strong>r Behandlung sowie die Steuerung<br />

<strong>de</strong>s elektrischen Energieeintrags wur<strong>de</strong> ein<br />

dynamisches Prozessmo<strong>de</strong>ll entwickelt. Abhängig<br />

von <strong>de</strong>r Soll-Übergabetemperatur und<br />

<strong>de</strong>m Übergabezeitpunkt an das nachfolgen<strong>de</strong><br />

Aggregat wird zu je<strong>de</strong>m Zeitpunkt <strong>de</strong>r noch<br />

verbleiben<strong>de</strong> erfor<strong>de</strong>rliche Soll-Energieeintrag<br />

berechnet. Dabei wer<strong>de</strong>n die Temperaturverluste<br />

noch ausstehen<strong>de</strong>r Prozessschritte wie Legieren,<br />

Spülen o<strong>de</strong>r Entschwefeln im Rahmen<br />

einer dynamischen Vorausberechnung berücksichtigt.<br />

Abhängig von <strong>de</strong>r noch zur Verfügung<br />

stehen<strong>de</strong>n Zeit wird die optimale Heizrate mit<br />

<strong>de</strong>r entsprechen<strong>de</strong>n Soll-Spannungsstufe für<br />

<strong>de</strong>n elektrischen Energieeintrag bestimmt.<br />

Neben <strong>de</strong>r Schmelzentemperatur wird auch die<br />

Stahlanalyse anhand <strong>de</strong>r Einflüsse von Legierungsmittelzugaben<br />

und <strong>de</strong>r Entschwefelung<br />

prozessbegleitend berechnet.<br />

Genauigkeit <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

(Standardabweichung <strong>de</strong>s Mo<strong>de</strong>llfehlers)<br />

Schwefelgehalt<br />

Temperatur<br />

8 ppm<br />

4 K<br />

Materialzugabe<br />

Elektrischer<br />

Energieeintrag<br />

Gewicht und<br />

Zusammensetzung<br />

<strong>de</strong>r Schlacke<br />

Berechnung <strong>de</strong>s<br />

S - Gleichgewichtsgehalts<br />

Entschwefelung<br />

Stahltemperatur<br />

Spülgasdurchfluss<br />

Struktur <strong>de</strong>s Prozessmo<strong>de</strong>lls und<br />

erfor<strong>de</strong>rliche Eingangsgrößen<br />

Bisherige on-line Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

LF<br />

• LTV Steel Cleveland, USA ( 1991 )<br />

• Saarstahl, Völklingen ( 1992 )<br />

• Alexandria National Steel, Ägypten ( 1998 )<br />

• Megasteel, Kuala Lumpur, Malaysia ( 1999 )<br />

• Thyssen Krupp Stahl, Bruckhausen ( 1999 )<br />

• Peiner Träger GmbH (mit PSI Metals) ( 2009 )<br />

• Saarschmie<strong>de</strong>, Völklingen (mit PSI Metals) ( 2009 )<br />

• Benteler, Lingen (mit PSI Metals) ( 2010 )<br />

Kontakt: Dr. rer. nat. Martin Schlautmann<br />

12

Mo<strong>de</strong>llbasierte Prozessführung für die Vakuum-Umlauf- (RH- ) Anlage<br />

Der Vakuum-Umlauf- o<strong>de</strong>r RH-<br />

Prozess wird u.a. zur Erzeugung<br />

von Stählen mit niedrigsten Kohlenstoff-gehalten<br />

eingesetzt. Neben <strong>de</strong>r<br />

Entkohlung fin<strong>de</strong>t unter Vakuum<br />

auch die Entfernung von Wasserstoff<br />

und Stickstoff statt. Der Verlauf<br />

<strong>de</strong>r Entkohlungsbehandlung lässt<br />

sich prinzipiell anhand von Abgasmesswerten<br />

beobachten, während<br />

dies für die Entstickung und Wasserstoffentfernung<br />

nicht möglich ist.<br />

Berechnung <strong>de</strong>s<br />

Partialdrucks von<br />

CO, N2, H2<br />

Berechnung <strong>de</strong>r<br />

Gleichgewichtsgehalte<br />

Materialzugaben<br />

Sauerstoffdurchfluss<br />

Gefäßdruck<br />

Basierend auf thermodynamischen<br />

und reaktionskinetischen Grundlagen<br />

wur<strong>de</strong> ein dynamisches Prozessmo<strong>de</strong>ll<br />

entwickelt. Es umfasst<br />

die Berechnung <strong>de</strong>r Gehalte von C,<br />

O, H, und N sowie <strong>de</strong>r Stahltemperatur.<br />

Mit Hilfe <strong>de</strong>s Mo<strong>de</strong>lls<br />

kann das Prozessverhalten simuliert<br />

und analysiert wer<strong>de</strong>n, um die Auslegung<br />

und Fahrweise von RH-<br />

Anlagen zu optimieren.<br />

Das Mo<strong>de</strong>ll wird zur on-line Beobachtung<br />

<strong>de</strong>s aktuellen Prozesszustands<br />

und zur Vorausberechnung<br />

<strong>de</strong>s Behandlungsverlaufs genutzt.<br />

Auf dieser Basis wer<strong>de</strong>n Sollwerte<br />

für die Sauerstoff-Zufuhr über eine<br />

Lanze o<strong>de</strong>r Düsen zur forcierten<br />

Entkohlung und zum chemischen<br />

Heizen berechnet.<br />

För<strong>de</strong>rgasdurchfluss<br />

Entkohlungsreaktion<br />

Sauerstoffabbau<br />

Entstickung, Dehydrierung<br />

Stahlumlauf<br />

Stahltemperatur<br />

Sauerstoffeintrag<br />

aus <strong>de</strong>r Schlacke<br />

Struktur <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

und erfor<strong>de</strong>rliche Eingangsgrößen<br />

Genauigkeit <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

(Standardabweichung <strong>de</strong>s Mo<strong>de</strong>llfehlers)<br />

Kohlenstoffgehalt<br />

Sauerstoffgehalt vor<br />

Desoxidation<br />

Stickstoffgehalt<br />

Wasserstoffgehalt<br />

Temperatur<br />

6 ppm<br />

30 ppm<br />

8 ppm<br />

0,2 ppm<br />

5 K<br />

Beispiel: Beobachtung einer Entkohlungsschmelze<br />

13

Innerhalb eines dynamischen Steuerungskonzepts wird das Mo<strong>de</strong>ll zur on-line Berechnung<br />

<strong>de</strong>s aktuellen Prozesszustands und zur Vorausberechnung <strong>de</strong>s Verlaufs <strong>de</strong>r Entkohlung und<br />

<strong>de</strong>s Temperaturverhaltens genutzt. Anhand eines Vergleichs mit <strong>de</strong>n Zielvorgaben <strong>de</strong>r<br />

Stranggießanlage wird entschie<strong>de</strong>n, ob eine Sauerstoffzufuhr zur forcierten Entkohlung o<strong>de</strong>r<br />

zum chemischen Heizen erfor<strong>de</strong>rlich ist, o<strong>de</strong>r ob Kohle zur Vor<strong>de</strong>soxidation o<strong>de</strong>r Kühlschrott<br />

zugesetzt wer<strong>de</strong>n muss. Durch diese Steuerung kann die Treffsicherheit bei <strong>de</strong>r Einstellung<br />

<strong>de</strong>r Zieltemperatur bei im Mittel vermin<strong>de</strong>rtem Verbrauch von Blassauerstoff und Aluminium<br />

zur Desoxidation gesteigert wer<strong>de</strong>n.<br />

Struktur <strong>de</strong>s mo<strong>de</strong>llbasierten Steuerungskonzepts für die RH-Anlage mit Sauerstofflanze<br />

Bisherige on-line Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

RH<br />

• LTV Steel Indiana Harbor, USA ( 1988 )<br />

• Bethlehem Steel Burns Harbor, USA (RH-OB) ( 1990 )<br />

• LTV Steel Cleveland, USA ( 1991 )<br />

• voestalpine Linz, Österreich ( 1999 )<br />

( RH / 1 mit Sauerstofflanze, RH / 2 )<br />

Kontakt: Dr.-Ing. Bernd Kleimt<br />

14

Mo<strong>de</strong>llbasierte Prozessführung für die Pfannenstand-Entgasungs-<br />

(VD- ) Anlage<br />

Der Pfannenstan<strong>de</strong>ntgasungs- o<strong>de</strong>r VD-<br />

Prozess wird zur Entfernung von Kohlenstoff,<br />

Wasserstoff, Stickstoff und Schwefel aus <strong>de</strong>r<br />

Stahlschmelze eingesetzt. Bei vielen Anlagen<br />

sind Messungen und Probenahmen unter Vakuum<br />

nicht möglich. Daher wur<strong>de</strong> basierend auf<br />

thermodynamischen und reaktionskinetischen<br />

Grundlagen ein dynamisches Prozessmo<strong>de</strong>ll<br />

zur on-line Beobachtung <strong>de</strong>s aktuellen Prozesszustands<br />

entwickelt. Es umfasst die Berechnung<br />

<strong>de</strong>r Gehalte von C, O, H, N und S<br />

sowie <strong>de</strong>r Stahltemperatur. Das Mo<strong>de</strong>ll wur<strong>de</strong><br />

im Rahmen von mehreren Forschungsprojekten<br />

mit Hilfe von Prozessdaten zahlreicher VD-<br />

Anlagen verifiziert.<br />

An mehreren Anlagen ist das Mo<strong>de</strong>ll zur Zeit im<br />

Einsatz, um <strong>de</strong>n Wasserstoffgehalt <strong>de</strong>r Schmelze<br />

prozessbegleitend zu berechnen und somit<br />

für je<strong>de</strong> Schmelze individuell <strong>de</strong>n Zeitpunkt zu<br />

bestimmen, wann <strong>de</strong>r gewünschte Endgehalt<br />

erreicht ist und somit die Vakuumbehandlung<br />

been<strong>de</strong>t wer<strong>de</strong>n kann. Auf eine teure und fehleranfällige<br />

Messung <strong>de</strong>s erreichten Wasserstoffgehalts<br />

kann somit verzichtet wer<strong>de</strong>n.<br />

Gewicht und<br />

Zusammensetzung<br />

<strong>de</strong>r Schlacke<br />

Gefäßdruck<br />

Berechnung <strong>de</strong>s<br />

Partialdrucks von N2,H2,CO<br />

Berechnung <strong>de</strong>r<br />

Gleichgewichtsgehalte<br />

von N, H, C, S<br />

Entstickung, Dehydrierung<br />

Entkohlung, Entschwefelung<br />

Stahltemperatur<br />

Spülgasdurchfluss<br />

Struktur <strong>de</strong>s Prozessmo<strong>de</strong>lls und<br />

erfor<strong>de</strong>rliche Eingangsgrößen<br />

Genauigkeit <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

(Standardabweichung <strong>de</strong>s Mo<strong>de</strong>llfehlers)<br />

Kohlenstoffgehalt<br />

Sauerstoffgehalt vor<br />

Desoxidation<br />

Stickstoffgehalt<br />

Wasserstoffgehalt<br />

Schwefelgehalt<br />

Temperatur<br />

8 ppm<br />

40 ppm<br />

8 ppm<br />

0,25 ppm<br />

7 ppm<br />

7 K<br />

Beispiel: On-line Beobachtung zur Berechnung <strong>de</strong>s<br />

Wasserstoffgehalts und <strong>de</strong>r Stahltemperatur<br />

Bisherige on-line Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

VD • E<strong>de</strong>lstahlwerke Bu<strong>de</strong>rus, Wetzlar ( 1999 )<br />

• Stahlwerk Bous, Bous ( 2002 )<br />

• SZ Acroni, Slowenien (im Auftrag von SMS Mevac) ( 2004 )<br />

• Hyundai Steel, Südkorea (im Auftrag von SMS Mevac) ( 2008 )<br />

• Saarschmie<strong>de</strong>, Völklingen (mit PSI Metals) ( 2009 )<br />

• PNTZ, Russland (im Auftrag von SMS Mevac) ( 2011 )<br />

• Peiner Träger GmbH (mit PSI Metals) ( 2011 )<br />

Kontakt: Dr. rer. nat. Martin Schlautmann<br />

15

Mo<strong>de</strong>llbasierte Prozessführung für die VOD-Anlage<br />

Der VOD- (Vacuum Oxygen Decarburisation)<br />

Prozess dient zur Erzeugung<br />

von hochchromhaltigen Stählen mit<br />

niedrigsten Kohlenstoffgehalten. Für<br />

die on-line Beobachtung wur<strong>de</strong> ein<br />

dynamisches Prozessmo<strong>de</strong>ll entwickelt,<br />

das die Berechnung <strong>de</strong>r Entkohlung<br />

mit <strong>de</strong>m einhergehen<strong>de</strong>n Chromabbrand<br />

und darüber hinaus auch <strong>de</strong>s<br />

Stickstoffgehalts, <strong>de</strong>r Desoxidation,<br />

Chromoxidreduktion und Entschwefelung<br />

sowie <strong>de</strong>r Schmelzentemperatur<br />

umfasst. Diese Berechnungen basieren<br />

auf zyklisch gelösten Massen- und<br />

Energiebilanzen, in die die jeweiligen<br />

thermodynamischen Gleichgewichtsgehalte<br />

und die Reaktionskinetik <strong>de</strong>r<br />

relevanten Reaktionen eingehen. Zur<br />

Beobachtung <strong>de</strong>r Entkohlung können<br />

ergänzend auch Messwerte für die<br />

Durchflussrate und die Analyse <strong>de</strong>s<br />

Abgases verwen<strong>de</strong>t wer<strong>de</strong>n.<br />

Die Standardabweichung <strong>de</strong>s Mo<strong>de</strong>lls<br />

bezüglich <strong>de</strong>s am En<strong>de</strong> <strong>de</strong>r Oxidationsphase<br />

erzielten Kohlenstoffgehalts<br />

liegt bei 65 ppm, die Schmelzentemperatur<br />

wird mit einem Standardfehler<br />

von 18 K berechnet<br />

Gefäßdruck<br />

Sauerstoffdurchfluss<br />

Sauerstoffbilanz<br />

Chromabbrand<br />

Struktur <strong>de</strong>s<br />

Stahltemperatur<br />

Prozessmo<strong>de</strong>lls und<br />

erfor<strong>de</strong>rliche Eingangsgrößen<br />

Entkohlung<br />

Spülgasdurchfluss<br />

Struktur <strong>de</strong>s Prozessmo<strong>de</strong>lls mit<br />

benötigten Eingangsdaten<br />

Abgasdurchfluss<br />

CO, CO2 - Gehalt<br />

Um <strong>de</strong>n Chromabbrand während <strong>de</strong>r Entkohlung möglichst gering zu halten, wur<strong>de</strong> für die<br />

Endphase <strong>de</strong>r Entkohlung eine dynamische Steuerung entwickelt. Die Sauerstoffzufuhr über<br />

die Lanze wird dabei bedarfsgerecht anhand <strong>de</strong>r beobachteten Abnahme <strong>de</strong>r Entkohlungsgeschwindigkeit<br />

reduziert.<br />

Bisherige on-line Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

VOD<br />

• Deutsche E<strong>de</strong>lstahlwerke, Siegen (1986, 1992)<br />

• E<strong>de</strong>lstahlwerke Bu<strong>de</strong>rus, Wetzlar (1999)<br />

• ThyssenKrupp VDM, Unna (nur off-line) (2002)<br />

• SZ Acroni, Slowenien (2009)<br />

• Dörrenberg E<strong>de</strong>lstahl (2011)<br />

Kontakt: Dr. rer. nat. Martin Schlautmann<br />

16

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s AOD- ( KCB-S- ) Konverters<br />

Für die prozessbegleiten<strong>de</strong> Beobachtung <strong>de</strong>r<br />

Erzeugung von hochchromhaltigen Stählen im<br />

AOD-Konverter wur<strong>de</strong> ein mo<strong>de</strong>llbasiertes online<br />

System entwickelt und an AOD Konvertern<br />

im Stahlwerk Bochum und Krefeld von ThyssenKrupp<br />

Nirosta installiert. Dieses System<br />

ermittelt dynamisch die Entkohlungsgeschwindigkeit<br />

basierend auf Messwerten für Abgasdurchfluss<br />

und Analyse, sowie, ausgehend von<br />

<strong>de</strong>m analysierten Startgehalt, durch eine Bilanz<br />

<strong>de</strong>n aktuellen Kohlenstoffgehalt. Da diese Kohlenstoff-Bilanz<br />

zur Bestimmung <strong>de</strong>s Endgehalts<br />

von 0,02 % bei einem gesamten Kohlenstoff-Abbrand<br />

von ca. 1,5 % zu ungenau ist,<br />

wur<strong>de</strong> für die Endphase <strong>de</strong>r Entkohlung ein<br />

thermodynamisches Mo<strong>de</strong>ll zur Berechnung<br />

<strong>de</strong>s Kohlenstoffgehalts entwickelt. Mit Hilfe dieses<br />

Mo<strong>de</strong>lls lässt sich <strong>de</strong>r Kohlenstoffgehalt<br />

über die gesamte Behandlungsdauer hinweg<br />

auch ohne Abgasmesswerte berechnen, was<br />

für die AOD-Konverter von TKN im Stahlwerk<br />

Krefeld erfor<strong>de</strong>rlich war.<br />

Abgasdurchfluss<br />

CO, CO2, O2 -<br />

Gehalt<br />

Sauerstoffdurchfluss<br />

Inertgasdurchfluss ( Ar, N2 )<br />

Sauerstoffbilanz<br />

Metallabbrand<br />

Energiebilanz zur<br />

Berechnung <strong>de</strong>r<br />

Stahltemperatur<br />

Entkohlung<br />

Entstickung<br />

Stickstoffaufnahme<br />

Sauerstoffdurchfluss<br />

Inertgasdurchfluss ( Ar, N2 )<br />

Struktur <strong>de</strong>s Prozessmo<strong>de</strong>lls und<br />

erfor<strong>de</strong>rliche Eingangsgrößen<br />

In einer parallel zu <strong>de</strong>r Entkohlungsrechnung durchgeführten Sauerstoffbilanz wird bestimmt,<br />

welcher Anteil <strong>de</strong>s geblasenen Sauerstoffs für die Oxidation von metallischen Elementen wie<br />

Aluminium, Silizium und Chrom verbraucht bzw. von <strong>de</strong>r Schmelze aufgenommen wird. Hieraus<br />

wird die Geschwindigkeit und <strong>de</strong>r aufsummierte Wert <strong>de</strong>s Chromabbrands bestimmt. Weiterhin<br />

wird <strong>de</strong>r Stickstoff-Gehalt <strong>de</strong>r Schmelze prozessbegleitend berechnet, um <strong>de</strong>n optimalen Zeitpunkt<br />

für das Umschalten von preiswertem Stickstoff auf teureres Argon zu bestimmen. Damit<br />

können die niedrigen Stickstoff-Zielgehalte unter minimalen Inertgas-Kosten sicher eingestellt<br />

wer<strong>de</strong>n.<br />

Als wichtige Einflussgröße <strong>de</strong>r Kohlenstoff-<br />

und <strong>de</strong>r Stickstoffberechnung<br />

wird prozessbegleitend die aktuelle<br />

Schmelzentemperatur berechnet. Eine<br />

dynamische Energiebilanz berücksichtigt<br />

<strong>de</strong>n Energieeintrag durch Entkohlung<br />

und Metallabbrand, sowie die<br />

Einschmelz- und Aufheizenergien <strong>de</strong>r<br />

während <strong>de</strong>r Behandlung erfolgten<br />

Materialzugaben.<br />

Genauigkeit <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

(Standardabweichung <strong>de</strong>s Mo<strong>de</strong>llfehlers)<br />

Kohlenstoffgehalt<br />

Stickstoffgehalt<br />

Temperatur<br />

0,01 %<br />

0,007 %<br />

16 K<br />

Bedienmaske zur on-line Beobachtung <strong>de</strong>r AOD-Behandlung<br />

17

Weiterhin wur<strong>de</strong> eine dynamische Steuerung für eine bedarfsgerechte Sauerstoffzufuhr zur<br />

Minimierung <strong>de</strong>s Chromabbrands entwickelt. Das Bild zeigt die Verteilung <strong>de</strong>r Sauerstoffzufuhr<br />

auf Entkohlung und Metallabbrand für eine dynamisch gesteuerte AOD-Schmelze. Die<br />

Steuerung setzt ein, wenn <strong>de</strong>r Sauerstoffbedarf für die Entkohlung abnimmt und <strong>de</strong>r Metallabbrand<br />

ansteigt. Die Sauerstoffzufuhr wird dann in Abhängigkeit <strong>de</strong>r durch das Mo<strong>de</strong>ll<br />

beobachteten Entkohlungsgeschwindigkeit vorgegeben. Als zusätzliches Kriterium für die<br />

Steuerung muss auch das Erreichen einer schmelzenindividuellen Zieltemperatur am En<strong>de</strong><br />

<strong>de</strong>r Entkohlung gewährleistet sein. Dazu ist es erfor<strong>de</strong>rlich, dass ein gewisser Metallabbrand,<br />

abhängig von <strong>de</strong>r Unterschreitung <strong>de</strong>r von <strong>de</strong>m dynamischen Beobachtermo<strong>de</strong>ll aktuell berechneten<br />

Schmelzentemperatur von <strong>de</strong>r Zieltemperatur, zugelassen wer<strong>de</strong>n muss. Im Vergleich<br />

zu einer Schmelze mit stufenförmig gesteuerter Sauerstoffzufuhr lässt sich <strong>de</strong>r<br />

Chromabbrand <strong>de</strong>utlich verringern und somit <strong>de</strong>r Verbrauch an Silizium und Schlackenbildnern<br />

zur Reduktion <strong>de</strong>s verschlackten Chroms vermin<strong>de</strong>rn.<br />

120<br />

110<br />

100<br />

Gesamter Sauerstoff<br />

Sauerstoff für<br />

Entkohlung<br />

Start <strong>de</strong>r dynamischen Steuerung<br />

Schmelzentemperatur<br />

1800<br />

1750<br />

Durchflüsse in m³/min<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

Chrom-<br />

Abbrand<br />

Temperatur<br />

messungen<br />

Düsen-Inertgas<br />

1700<br />

1650<br />

1600<br />

1550<br />

Schmelzentemperatur in °C<br />

20<br />

10<br />

Düsen-Sauerstoff<br />

1500<br />

0<br />

0 5 10 15 20 25 30 35<br />

Zeit in min<br />

1450<br />

AOD-Beispielschmelze mit dynamischer Steuerung <strong>de</strong>r Sauerstoffzufuhr<br />

Bisherige on-line Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

AOD<br />

• ThyssenKrupp Nirosta Bochum<br />

( mit dyn. Steuerung <strong>de</strong>r Sauerstoff-Zufuhr )<br />

( 2004 )<br />

• ThyssenKrupp Nirosta Krefeld ( 2006 )<br />

( ohne Abgasmessung )<br />

Kontakt: Dr. rer. nat. Martin Schlautmann<br />

18

Prozessstufen-übergreifen<strong>de</strong> Temperaturführung<br />

Der Prozess <strong>de</strong>r <strong>Stahlerzeugung</strong> auf <strong>de</strong>m Behandlungsweg von <strong>de</strong>r Rohstahlerzeugung im<br />

Sauerstoff-Blaskonverter o<strong>de</strong>r im Lichtbogenofen über die sekundärmetallurgische Pfannenbehandlung<br />

bis zum Vergießen <strong>de</strong>s Stahls in einer Stranggießanlage ist mit einem hohen<br />

Durchsatz an Energie verbun<strong>de</strong>n. Ein wesentlicher Teil dieses Energieeinsatzes dient zur<br />

Einstellung <strong>de</strong>r für <strong>de</strong>n Gießprozess erfor<strong>de</strong>rlichen Schmelzentemperatur. In <strong>de</strong>r Regel wird<br />

bereits am Aggregat zur Rohstahlerzeugung o<strong>de</strong>r an einem nachgeschalteten Pfannenofen<br />

ein Energiepuffer angelegt, um die Energieverluste während <strong>de</strong>r weiteren Pfannenbehandlung<br />

abzu<strong>de</strong>cken. Ziel ist es dabei, die Stahlschmelze zu einem vorgegebenen Zeitpunkt mit<br />

<strong>de</strong>r für <strong>de</strong>n Gießvorgang optimalen Temperatur an die Stranggießanlage abzuliefern.<br />

Zur Optimierung <strong>de</strong>r Temperaturführung für die gesamte Prozesskette <strong>de</strong>r <strong>Stahlerzeugung</strong> ist<br />

ein prozessstufen-übergreifen<strong>de</strong>r Ansatz erfor<strong>de</strong>rlich. Auf <strong>de</strong>r Basis von analytischen Energieund<br />

Massenbilanzmo<strong>de</strong>llen für die einzelnen Prozessstufen erfolgt eine übergreifen<strong>de</strong>, dynamische<br />

on-line Beobachtung und Prognose <strong>de</strong>s Temperaturverlaufs <strong>de</strong>r Schmelze. Sie umfasst<br />

die Behandlung im Aggregat zur Rohstahlerzeugung (Blasstahlkonverter o<strong>de</strong>r Lichtbogenofen),<br />

beginnend mit <strong>de</strong>m letzten Prozessabschnitt zur Einstellung <strong>de</strong>r Abstichtemperatur,<br />

und die Pfannenbehandlung bis zum Vergießen <strong>de</strong>r Schmelze in <strong>de</strong>r Stranggießanlage. Beson<strong>de</strong>re<br />

Berücksichtigung fin<strong>de</strong>t dabei <strong>de</strong>r thermische Zustand <strong>de</strong>r Abstichpfanne, <strong>de</strong>r <strong>de</strong>n<br />

Temperaturverlauf <strong>de</strong>r Schmelze maßgeblich beeinflusst.<br />

In <strong>de</strong>m nachfolgen<strong>de</strong>n Bild ist <strong>de</strong>r berechnete Verlauf <strong>de</strong>r Schmelzentemperatur für eine Beispielschmelze<br />

aus <strong>de</strong>m Elektrostahlwerk von <strong>de</strong>r letzten Temperaturmessung im Lichtbogenofen<br />

bis zur abschließen<strong>de</strong>n Messung am Argon-Spülstand dargestellt. Der Vergleich mit <strong>de</strong>n<br />

Temperaturmesswerten, durch blaue Punkte ver<strong>de</strong>utlicht, <strong>de</strong>monstriert noch einmal die hohe<br />

Genauigkeit <strong>de</strong>s Temperaturmo<strong>de</strong>lls über die gesamte Behandlung hinweg. Das Bild ver<strong>de</strong>utlicht<br />

auch die hohe Dynamik <strong>de</strong>r Temperaturentwicklung.<br />

Temperatur in °C<br />

1640<br />

1630<br />

1620<br />

1610<br />

1600<br />

1590<br />

1580<br />

1570<br />

Beginn<br />

Abstich<br />

Beginn<br />

LF<br />

Beginn<br />

Spülbehandlung<br />

Temperatur-Messungen<br />

berechnete Temperatur<br />

1560<br />

1550<br />

Abstich<br />

LBO<br />

Pfannenofen<br />

Argon-Spülstand<br />

0 5 10 15 20 25 30 35 40<br />

Behandlungsdauer in min<br />

Basierend auf <strong>de</strong>r dynamischen Prognose <strong>de</strong>s Temperaturverlaufs wer<strong>de</strong>n Energieeintrag und<br />

Temperaturführung in <strong>de</strong>n einzelnen Prozessstufen optimiert. Die Soll-Gießtemperatur wird so<br />

19

unter minimalem Energieverbrauch in möglichst wenigen Behandlungsschritten mit hoher<br />

Treffsicherheit eingestellt.<br />

Dieses Verfahren ist untenstehend anhand einer typischen Prozessroute im Blasstahlwerk<br />

veranschaulicht. Beson<strong>de</strong>re Be<strong>de</strong>utung hat eine optimierte Temperaturführung für solche<br />

Stahlwerke, bei <strong>de</strong>nen <strong>de</strong>r gesamte Energiepuffer für die sekundärmetallurgische Pfannenbehandlung<br />

bereits bei Abstich <strong>de</strong>s Primärstahlaggregats eingestellt wer<strong>de</strong>n muss.<br />

Vorgabe Soll- Übergabetemperatur und Übergabezeitpunkt<br />

Optimierung<br />

<strong>de</strong>s<br />

Energieeintrags<br />

Dynamische Vorausberechnung <strong>de</strong>r Temperatur-Verluste und -Gewinne<br />

Chemische<br />

Energie<br />

Kühlschrott<br />

LD-Behandlung<br />

Abstich LD<br />

Spülstand<br />

VD-Behandlung<br />

Stranggießanlage<br />

Dynamische On-line Beobachtung <strong>de</strong>s Temperaturverlaufs<br />

Pfannen-<br />

Thermischer Zustand<br />

verfolgung<br />

<strong>de</strong>r Abstichpfanne<br />

System zur optimierten Temperaturführung im Blasstahlwerk<br />

Bisherige on-line Anwendungen <strong>de</strong>s Prozessmo<strong>de</strong>lls<br />

• HKM, Duisburg (Blasstahlwerk) ( 2007 )<br />

• Peiner Träger GmbH, Peine (Elektrostahlwerk) ( 2008 )<br />

• Elektrostahlwerke Gröditz (Elektrostahlwerk) ( 2012 )<br />

Kontakt: Dr.-Ing. Bernd Kleimt<br />

20

Kontakte<br />

Dr.-Ing. Bernd Kleimt<br />

Abteilungsleiter<br />

Tel: 0211/6707-385<br />

E-Mail: Bernd.Kleimt@<strong>BFI</strong>.<strong>de</strong><br />

Dr. rer. nat. Martin Schlautmann<br />

Projektgruppenleiter<br />

Tel: 0211/6707-259<br />

E-Mail: Martin.Schlautmann@<strong>BFI</strong>.<strong>de</strong><br />

Dr. rer. nat. Ralf Pierre<br />

Projektleiter<br />

Tel: 0211/6707-898<br />

E-Mail: Ralf.Pierre@<strong>BFI</strong>.<strong>de</strong><br />

B. Eng. Vera Peiss<br />

Wissenschaftlich-technische Mitarbeiterin<br />

Tel: 0211/6707-219<br />

E-Mail: Vera.Peiss@<strong>BFI</strong>.<strong>de</strong><br />

Günter Paura<br />

Technischer Mitarbeiter<br />

Tel: 0211/6707-228<br />

E-Mail: Guenter.Paura@<strong>BFI</strong>.<strong>de</strong><br />

Internet: www.bfi.<strong>de</strong><br />

21

Auswahl von Veröffentlichungen<br />

Mo<strong>de</strong>llbildung und elektrische Auslegung von Drehstrom-Lichtbogenöfen<br />

Köhle, S.: Ersatzschaltbil<strong>de</strong>r und Mo<strong>de</strong>lle <strong>de</strong>s Hochstromsystems von Drehstrom-<br />

Lichtbogenöfen. Stahl u. Eisen 110 (1990), Nr. 11, p. 51-59<br />

Köhle, S.; Knoop, M.; Lichterbeck, R.: Lichtbogenreaktanzen von Drehstrom-<br />

Lichtbogenöfen. Elektrowärme int. 51 (1993), Nr. B4, S. B175-B185<br />

Knoop, M.; Köhle, S.: Schwankung <strong>de</strong>r elektrischen Größen von Drehstrom-<br />

Lichtbogenöfen. Elektrowärme int. 54 (1996), Nr. B1, S. B32-B39<br />

Knoop, M.; Köhle, S.: Electrical <strong>de</strong>sign of high voltage, high reactance a-c arc<br />

furnaces. Iron and Steel Engineer (1998), Nr. 3, S. 39-43<br />

Mo<strong>de</strong>llbasierte Prozessführung von Lichtbogenöfen<br />

Beltagi, I.; El-Dakhakhny, W.; Kleimt, B.; Ponten, H.-J.; Matissik, W.: Process control of the<br />

ANSDK electric arc furnaces with DRI feeding. MPT Int. (1999), Nr. 4, S. 66-72<br />

Ponten, H.-J.; Kleimt, B.; Schwarte, W.: Mo<strong>de</strong>llbasierte Prozeßführung im<br />

Elektrostahlwerk <strong>de</strong>r Megasteel. Stahl u. Eisen 120 (2000), Nr. 3, S. 47-53<br />

Kleimt, B.; Köhle, S.; Kühn, R.; Zisser, S.: Application of mo<strong>de</strong>ls for Electrical Energy consumption<br />

to improve EAF operation and dynamic control. Proceedings of 8th European Electric<br />

Steelmaking conference, Birmingham, UK, 9-11 May 2005, p. 183 – 197<br />

Krassnig, H.-J.; Kleimt, B.; Voj, L.; Antrekowitsch, H.: EAF post-combustion control by on-line<br />

laser-based off-gas measurement. Archives of metallurgy and materials (2008), Volume 53,<br />

p. 455-462, and Proceedings of 9th European Electric Steelmaking conference, Krakow, Poland,<br />

19-21 May 2008<br />

Krassnig, H.-J.; Kleimt, B.; Voj, L.; Antrekowitsch, H.: Laserbasierte Nachverbrennungssteuerung<br />

im Elektrolichtbogenofen. Stahl u. Eisen 128 (2008), Nr. 9, S. 41-52<br />

Degreif, K.; Pierre, R.; Boh, M.; Falkenreck, U.: Verbesserung <strong>de</strong>r Energieeffizienz <strong>de</strong>s<br />

E-Ofens durch laserbasierte Optimierung <strong>de</strong>r Nachverbrennung. Stahl u. Eisen 130 (2010),<br />

Nr. 4, S. 73-80<br />

Kleimt, B.; Dettmer, B.; Haverkamp, V.; Deinet, T.; Tassot, P.: Erhöhung <strong>de</strong>r Energie- und<br />

Materialeffizienz <strong>de</strong>r <strong>Stahlerzeugung</strong> im Lichtbogenofen durch optimiertes Wärmemanagement<br />

und kontinuierliche dynamische Prozessführung. Berliner Recycling- und Rohstoffkonferenz,<br />

26.-27.03.2012, Recycling und Rohstoffe Band 5, TK-Verlag 2012<br />

Pierre, R.; Kleimt., B.; Dettmer, B.; Schliephake, H.: Mo<strong>de</strong>l-based automation and optimisation<br />

of EAF steelmaking from charging to tapping. International Workshop EAF- Perspectives<br />

on Automation, Materials, Energy & Environment. Milan, Italy, 29-30 March 2012<br />

Kleimt, B; Pierre, R; Dettmer, B; Deng, J; Schlinge, L; Schliephake, H: Continuous dynamic<br />

EAF process control for increased energy and resource efficiency, Electric Steelmaking Conference<br />

2012, Graz, Austria, 25-28 September 2012<br />

Pierre, R; Kleimt, B; Dettmer, B; Schliephake, H: Quality and cost optimal charge material<br />

selection for the EAF, Electric Steelmaking Conference 2012, Graz, Austria, 25-28 September<br />

2012<br />

Kleimt, B.; Dettmer, B.; Haverkamp, V.; Deinet, T.; Tassot, P.: Erhöhung <strong>de</strong>r Energie- und<br />

Materialeffizienz <strong>de</strong>r <strong>Stahlerzeugung</strong> im Lichtbogenofen, Chemie Ingenieur Technik 84<br />

(2012), Nr. 10, S. 1714 - 1724<br />

22

Mo<strong>de</strong>llbildung <strong>de</strong>s elektrischen Energieverbrauchs von Lichtbogenöfen<br />

Köhle, S.: Einflußgrößen <strong>de</strong>s elektrischen Energieverbrauchs und <strong>de</strong>s Elektro<strong>de</strong>nverbrauchs<br />

von Lichtbogenöfen. Stahl u. Eisen 112 (1992), Nr. 11, S. 59-67<br />

Kleimt, B.; Köhle, S.: Power consumption of electric arc furnaces with postcombustion.<br />

MPT Int. (1997), Nr. 3, S. 56-57<br />

Köhle, S.: Improvements in EAF operating practices over the last <strong>de</strong>ca<strong>de</strong>.<br />

57 th Electric Furnace Conference, Pittsburgh, 15.-16.11.1999, Proceedings, S. 3-14<br />

Köhle, S.: Recent improvements in mo<strong>de</strong>lling energy consumption of electric arc furnaces.<br />

Proceedings of 7th European Electric Steelmaking conference, Venice, Italy, 26-29 May<br />

2002, p. 1.305 – 1.314<br />

Kleimt, B.; Köhle, S.; Kühn, R.; Zisser, S.: Application of mo<strong>de</strong>ls for Electrical Energy consumption<br />

to improve EAF operation and dynamic control. Proceedings of 8th European Electric<br />

Steelmaking conference, Birmingham, UK, 9-11 May 2005, p. 183 – 197<br />

Unsymmetrische Steuerung <strong>de</strong>s Einschmelzens in Drehstrom-Lichtbogenöfen<br />

Knoop, M.; Lichterbeck, R.; Köhle, S.; Siig, J.: Steuerung <strong>de</strong>s Einschmelzens<br />

im Drehstrom-Lichtbogenofen zum Schutz <strong>de</strong>r Wandkühlelemente.<br />

Stahl u. Eisen 117 (1997), Nr. 2, S. 91-96<br />

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s Blasstahlkonverters<br />

Schlautmann, M.; Kleimt, B.; Teiter, T.; Schnabel, S.; Ponten, H.: Mo<strong>de</strong>l-based dynamic monitoring<br />

and end-point control of converter process. Proceedings 6th European Oxygen<br />

Steelmaking Conference (EOSC), September 2011, Stockholm, Schwe<strong>de</strong>n<br />

Kleimt, B.; Schlautmann, M.; Weinberg, M.; Bongers, J.; Berg, P.; I<strong>de</strong>, N.: Optimierte Prozessführung<br />

zur ressourceneffizienten <strong>Stahlerzeugung</strong> im Konverterprozess,<br />

Chemie Ingenieur Technik 84 (2012), Nr. 10, S. 1704 - 1713<br />

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s Pfannenofens (LF)<br />

Beltagi, I.; El-Dakhakhny, W.; Kleimt, B.; Ponten, H.-J.; Matissik, W.: Process control of the<br />

ANSDK electric arc furnaces with DRI feeding. MPT Int. (1999), Nr. 4, S. 66-72<br />

Ponten, H.-J.; Kleimt, B.; Schwarte, W.: Mo<strong>de</strong>llbasierte Prozeßführung im<br />

Elektrostahlwerk <strong>de</strong>r Megasteel. Stahl u. Eisen 120 (2000), Nr. 3, S. 47-53<br />

23

Mo<strong>de</strong>llbasierte Prozessführung für die Vakuum-Umlauf- (RH- ) Anlage<br />

Kleimt, B.; Köhle, S.; Ponten, H.-J.; Matissik, W.; Schewe, D.:<br />

Dynamic mo<strong>de</strong>lling and control of vacuum circulation process.<br />

Ironmaking and Steelmaking 20 (1993), Nr. 5, S. 390-395<br />

Kleimt, B.; Köhle, S.: Dynamisches Mo<strong>de</strong>ll für <strong>de</strong>n Vakuum-Umlauf-Prozeß zur<br />

Entkohlung von Stahlschmelzen. Stahl u. Eisen 115 (1995), Nr. 8, S. 75-81<br />

Kleimt, B.; Köhle, S.: Dynamic mo<strong>de</strong>lling of vacuum circulation process for steel<br />

<strong>de</strong>carburization. La Revue <strong>de</strong> Métallurgie - CIT, April 1995, S. 493-502<br />

Kleimt, B.; Köhle, S.; Johann, K. P.; Jungreithmeier, A.; Molinero, J.: Dynamic process mo<strong>de</strong>l<br />

for <strong>de</strong>nitrogenation and <strong>de</strong>hydrogenation by vacuum <strong>de</strong>gassing.<br />

Scandinavian Journal of Metallurgy 29 (2000), Nr. 5, S. 194-205<br />

Kleimt, B.; Köhle, S.; Jungreithmeier, A.: Dynamic mo<strong>de</strong>l for on-line observation of the current<br />

process state during RH <strong>de</strong>gassing.<br />

Steel research 72 (2001), No. 9, S. 337-345<br />

Kleimt, B.; Saint-Raymond, H.; Jungreithmeier, A.; Perrin, E.; Surmund, J.: Improved operation<br />

and mo<strong>de</strong>l-based control of Lance Oxygen Input for RH process.<br />

4th European Oxygen Steelmaking Conference, 12.-15.5.2003, Proceedings, S. 197-206<br />

Jungreithmeier, A.; Kleimt, B.: Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>r Vakuum-Entkohlung in<br />

RH-Anlagen mit Sauerstoff-Toplanze. Asmet-Forum für Metallurgie und Werkstofftechnik,<br />

Leoben, 24.-25. Mai 2005, Tagungsunterlagen S. 57-58<br />

Mo<strong>de</strong>llbasierte Prozessführung für die Pfannenstand-Entgasungs- (VD- ) Anlage<br />

Kleimt, B.; Köhle, S.; Johann, K. P.; Jungreithmeier, A.; Molinero, J.: Dynamic process mo<strong>de</strong>l<br />

for <strong>de</strong>nitrogenation and <strong>de</strong>hydrogenation by vacuum <strong>de</strong>gassing.<br />

Scandinavian Journal of Metallurgy 29 (2000), Nr. 5, S. 194-205<br />

Kleimt, B.; Cappel, J.; Hoffmannn, J.; Sheng, D.-J.; Landa, S.: Dynamic process mo<strong>de</strong>ls for<br />

on-line observation of the vacuum tank <strong>de</strong>gassing process.<br />

La Revue <strong>de</strong> Métallurgie-CIT, Juin 2003, S. 583-593<br />

Kleimt, B.; Weinberg, M.; Louis, T.: Dynamisches Mo<strong>de</strong>ll zur on-line Beobachtung <strong>de</strong>r Pfannenstand-<br />

(VD-) Entgasung. Asmet-Forum für Metallurgie und Werkstofftechnik, Leoben,<br />

24.-25. Mai 2005, Tagungsunterlagen S. 55-56<br />

Mo<strong>de</strong>llbasierte Prozessführung für die VOD-Anlage<br />

Köhle, S.; Reichel, J.; Wilmshöfer, H.: Prozeßmo<strong>de</strong>ll <strong>de</strong>s Vakuumfrischens von hochchromhaltigen<br />

Stählen. Stahl u. Eisen 108 (1988), Nr. 14/15, S. 711-716<br />

Köhle, S.; Reichel, J.; Dittert, D.; Nickel, E.: Prozeßsteuerung <strong>de</strong>s Vakuumfrischens von<br />

hochchromhaltigen Stählen. Stahl u. Eisen 108 (1988), Nr. 8, S. 397-401<br />

Schlautmann, M.; Kleimt, B.; Kubbe, A.; Teworte, R.; Rzehak, D.; Senk, D.; Jaklic, A.;<br />

Klinar, M.: Dynamische Prozessmo<strong>de</strong>lle zur Onlinesteuerung von <strong>Stahlerzeugung</strong>sprozessen<br />

am Beispiel <strong>de</strong>s VOD-Prozesses. Stahl u. Eisen 131 (2011), Nr. 10, S. 57-65<br />

24

Mo<strong>de</strong>llbasierte Prozessführung <strong>de</strong>s AOD- ( KCB-S- ) Konverters<br />

Reichel, J.; Köhle, S.; Schubert, K.-H.; Wahlers, F.-J.; Zörcher, H.: Beobachtung und Steuerung<br />

<strong>de</strong>s Frischens hochchromhaltiger Stähle nach <strong>de</strong>m KCB-S-Verfahren. Stahl u. Eisen<br />

113 (1993), Nr. 9, S. 83-89<br />

Wahlers, F.-J; Schubert, K.-H.; Burkat, C.; Köhle, S.; Ben<strong>de</strong>l, C.:<br />

Observation and control of AOD process with exhaust gas measurement.<br />

58 th Electric Furnace Conference, Orlando, 13.-14.11.2000, Proceedings, S. 893-904<br />

Kleimt, B.; Lichterbeck, R.; Burkat, C.: Improved Dynamic Control of Carbon and Nitrogen<br />

Content in AOD Converter Process for Stainless Steelmaking on the Basis of Thermodynamic<br />

Process Mo<strong>de</strong>ls. Proceedings 5 th European Oxygen Steelmaking Conference, Aachen,<br />

26.-28.06.2006, p. 511-518<br />

Kleimt, B.; Lichterbeck, R.; Burkat, C.: Mo<strong>de</strong>llbasierte dynamische Steuerung <strong>de</strong>s AOD-<br />

Prozesses. Stahl u. Eisen 127 (2007), Nr.1, S. 35-41<br />

Prozessstufen-übergreifen<strong>de</strong> Prozessführung<br />

Kleimt, B.; Zisser, S.; Weinberg, M.; Bongers, J.:<br />

Through process dynamic prediction of melt temperature evolution for optimised energy input<br />

and temperature control in oxygen steelmaking.<br />

METEC InSteelCon 2007, 11.-15.6.2007, Proceedings, S. 168-175<br />

Ponten, H.; Kleimt, B.; Grob, S.: Cast in Time and Quality: Energy Savings Through Integrated<br />

Heat Temperature Forecast and Scheduling Mo<strong>de</strong>l.<br />

Iron & Steel Technology, January 2011, S. 82-91<br />

Kleimt, B.; Weinberg, M.; Bongers, J.; Schöring, M.: Mo<strong>de</strong>llbasierte Temperaturführung bei<br />

<strong>de</strong>r Flüssigstahlerzeugung zur Optimierung <strong>de</strong>s Energieeinsatzes. Stahl u. Eisen 131 (2011),<br />

Nr. 11, S. 113-131<br />

Kleimt, B.; Pierre, R.; Zagrebin, V.; Nyssen, P.; Ojeda, C.; Arteaga, A.: Through process<br />

control strategies for reliable achievement of low carbon and nitrogen contents within the<br />

electric steelmaking route. Workshop Integrated Intelligent Manufacturing (I2M) in Steel<br />

Industry, 23-24 April 2012, Metz, France<br />

Allgemeine Veröffentlichungen zur Sekundärmetallurgie<br />

Köhle, S.; Reichel, J.; Kleimt, B.: Beobachtung <strong>de</strong>s Entkohlungsprozesses anhand<br />

von Abgasmessungen. Stahl u. Eisen 113 (1993), Nr. 6, S. 55-60<br />

Köhle, S.; Kleimt, B.: Ein betriebsnahes Mo<strong>de</strong>ll für die Entgasung von<br />

Stahlschmelzen. Stahl u. Eisen 116 (1996), Nr. 5, S. 81-87<br />

25