FrymaKoruma MaxxD

FrymaKoruma MaxxD

FrymaKoruma MaxxD

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

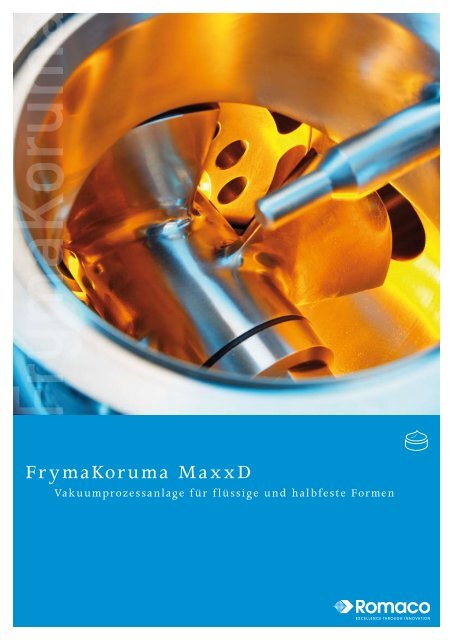

<strong>FrymaKoruma</strong><br />

<strong>FrymaKoruma</strong> <strong>MaxxD</strong><br />

Vakuumprozessanlage für flüssige und halbfeste Formen

Homogenisator<br />

Vakuumprozessanlage<br />

für flüssige und halbfeste Formen<br />

Die Vakuumprozessanlage <strong>MaxxD</strong> von <strong>FrymaKoruma</strong> wird hauptsächlich in<br />

der Lebensmittel- und der Kosmetikindustrie eingesetzt. Sie ist die ideale<br />

Lösung bei der Herstellung von Emulsionen und Suspensionen in einem<br />

breiten Viskositätsbereich. Die <strong>MaxxD</strong> besticht durch außerordentlich<br />

effektive Homogenisiertechnik, höchste Reproduzierbarkeit, kurze Batchzeiten<br />

und hohe Wirtschaftlichkeit – und das alles bei einfachster Bedienung.<br />

Nicht umsonst ist die <strong>MaxxD</strong> der Bestseller aus dem Hause <strong>FrymaKoruma</strong><br />

mit über 250 Installationen weltweit in den letzten 4 Jahren.<br />

1 Produktzufuhr<br />

9<br />

Deckel mit Rührwerk<br />

7<br />

Mit langjähriger Erfahrung in der Vakuumprozess-Technologie hat Fryma<br />

Koruma ein System entwickelt, das alle wesentlichen Anforderungen<br />

des Marktes erfüllt: eine variable Einstellung der Prozessparameter, ein<br />

robustes Design für anspruchsvolle Produktionsbedingungen und einfache<br />

Erweiterungen gemäß den neusten Entwicklungen und Anforderungen.<br />

Durch den modularen Aufbau lässt sich die <strong>MaxxD</strong> an die individuellen<br />

Bedürfnisse der Benutzer anpassen. Die Anlage kann einzeln oder in ein<br />

integriertes System eingebunden betrieben werden. Dank der umfassenden<br />

Optionen-Palette lässt sich die Flexibilität der <strong>MaxxD</strong> zusätzlich erweitern.<br />

Jede verfügbare Option ist vollständig in die Bedieneinheit des Systems<br />

integriert und erfüllt die erforderlichen Sicherheitsvorgaben.<br />

2 Produktaustrag<br />

3 Homogenisator<br />

4 Restablauf<br />

2<br />

5 Abstreiferrührwerk<br />

6 Strömungsbrecher<br />

5<br />

6<br />

8<br />

Langjährige Erfahrung sowie intensive Forschung und Entwicklung stehen<br />

hinter der besten Kombination von Behälter und Rührwerk und garantieren<br />

hohe Produktivität, Qualität und hohen Ertrag: eine relativ geringe<br />

minimale Batchgröße, ein optimaler Produktfluss durch konischen Auf <br />

bau und die erprobte geometrische Form und einfache Reinigung aller<br />

Oberflächen.<br />

7 Vakuumsystem<br />

8 Heizen/Kühlen<br />

1<br />

9 CIP<br />

3<br />

<strong>MaxxD</strong><br />

4

Das Herzstück der <strong>MaxxD</strong> ist der unter dem Behälter platzierte Homogenisator,<br />

der die Scherenergie ins Produkt einträgt, das Produkt fördert und<br />

das fertige Produkt austrägt:<br />

austauschbare Homogenisiersysteme:<br />

verzahntes Rotor/Stator-System oder Kolloidmahlsatz<br />

aseptische Konstruktion<br />

einfache Zerlegung für Wartung oder Werkzeugwechsel<br />

keine zusätzliche Pumpe für den Produktaustrag<br />

oder die Reinigung notwendig<br />

Das Abstreiferrührwerk verhindert bei Aufheizphasen, dass das Produkt<br />

an der Behälterinnenwand anbackt oder anbrennt. Das integrierte Vakuumsystem<br />

mit einer leistungsstarken Ringvakuumpumpe ermöglicht die<br />

Zufuhr sowohl von flüssigen wie trockenen Komponenten direkt in den<br />

Homogenisator. Es ist komplett steuerbar, um das Vakuum dem Verarbeitungsschritt<br />

anzupassen, hat einen «on demand»-Betrieb für umweltfreundliche,<br />

kostengünstige Produktion, und die Vakuumleitung kann zu<br />

Reinigungszwecken komplett gespült werden.<br />

Die leicht verständliche Bedieneinheit der <strong>MaxxD</strong> kann mit einer Rezeptursteuerung<br />

für einfache und schnelle Einrichtung ausgerüstet werden. Sie<br />

basiert auf einer SPS, verfügt über vorprogrammierte Einstellungen (passend<br />

zu den Anwendungsanforderungen) und eine flexible Konfiguration.<br />

Standard-Ausführung<br />

• Behälter mit Rührwerk<br />

• Homogenisiersystem<br />

• Rezirkulationsleitung<br />

• Vakuumsystem<br />

• benutzerfreundliche Bedienung<br />

Optionen<br />

• Doppelmantel mit Isoliermantel zum Heizen<br />

und Kühlen komplett mit Temperaturregler<br />

und Sicherheitseinrichtung<br />

• Direktdampfinjektion zum schnellen<br />

Aufheizen<br />

• automatische Ventile<br />

• Produktzufuhr über Durchflussmesser,<br />

Wiegezellen oder Dosierstation<br />

• variable Drehzahl des Homogenisators<br />

• Verdrängerpumpe für Beigabe von<br />

Feststoffen (z.B. Gewürze, Kräuter etc.)<br />

• weitere Optionen auf Anfrage<br />

Applikationen<br />

• Ketchup, Mayonnaise, Saucen, Dressings<br />

• Emulsionen, Lotionen, Cremes, Gele,<br />

Shampoo<br />

• Tinte, lichtempfindliche Beschichtungen<br />

Kundennutzen<br />

• hohe Produktionsflexibilität, da<br />

austauschbare Dispergierelemente<br />

• kleinster Serviceaufwand, da gute<br />

Zugänglichkeit zu den Verschleißteilen<br />

• kurze Reinigungszeiten<br />

• schneller Einzug von großen Trockenstoffmengen<br />

• sehr gutes Preis-Leistungs-Verhältnis<br />

durch effizienten Homogenisator<br />

• schnellerer Emulsionsaufbau, signifikant<br />

kürzere Produktionszeiten und niedrigere<br />

Betriebskosten<br />

• programmierbare Prozessparameter<br />

garantieren hohe Reproduzierbarkeit

Installierte<br />

Abmessungen (mm) Gewicht<br />

Nutzinhalt (l) Leistung (kW), ca. Länge Breite Höhe Höhe * (kg), ca.<br />

A B C D<br />

<strong>MaxxD</strong> Lab 12 9 1340 880 1590 1590 450<br />

<strong>MaxxD</strong> 200 160 22 1900 1500 2140 2200 1000<br />

<strong>MaxxD</strong> 400 300 22 2050 1700 2320 2500 1200<br />

<strong>MaxxD</strong> 700 500 22 2250 1900 2700 2900 1800<br />

<strong>MaxxD</strong> 1300 1100 45.5 3000 2100 3100 3000<br />

<strong>MaxxD</strong> 1800 1500 45.5 3000 2100 3400 3800<br />

* bei geöffnetem Deckel<br />

FRY_DE_MX_0308 © 2008 Romaco Technische Änderungen vorbehalten<br />

<strong>FrymaKoruma</strong> ist seit über 50 Jahren einer der<br />

international führenden Anbieter für verfahrenstechnische<br />

Maschinen und Prozessanlagen in den<br />

Bereichen Pharma, Kosmetik, Lebensmittel und<br />

Chemie. Mit Sitz in Deutschland und der Schweiz<br />

beschäftigt das Unternehmen 200 Mitarbeiter. Der<br />

eingeschlagene Weg von <strong>FrymaKoruma</strong> und unser<br />

Ziel, den Kundenanforderungen ohne Kompromisse<br />

gerecht zu werden sowie unseren Kunden ein langjähriger<br />

Partner zu sein, haben sich bewährt.<br />

Mittlerweile sind in mehr als 180 Ländern über<br />

23 000 Maschinen im Einsatz.<br />

<strong>FrymaKoruma</strong> ist ein eigenständig operierender Geschäftsbereich<br />

der international agierenden Firmengruppe<br />

Romaco und gehört seit 2001 dem börsenorientierten<br />

US-Unternehmen Robbins & Myers, Inc. an.<br />

Service<br />

<strong>FrymaKoruma</strong> versteht sich nicht als Lieferant,<br />

sondern als Partner unserer Kunden. Unser Anlagen-Engineering<br />

lässt eine Idee zur optimalen<br />

technischen Lösung für Ihre Anforderungen<br />

werden: Installation, Dokumentation und Inbetriebnahme<br />

aus einer Hand.<br />

Wenn Sie sich bereits im Vorfeld absichern möchten,<br />

nutzen Sie ProTec, unser Prozess-Technologiezentrum.<br />

Profitieren Sie vom Wissen und von<br />

der jahrelangen Erfahrung unserer Spezialisten in<br />

der Entwicklung flüssiger bis halbfester Produkte<br />

in den Bereichen Pharma, Kosmetik, Lebensmittel<br />

und Chemie. Entwickeln und optimieren Sie in<br />

einem modern eingerichteten Labor Rezepturen,<br />

testen Sie alle Maschinentypen, führen Sie Scaleups<br />

durch und produzieren Sie Testchargen.<br />

Mit unseren weltweit präsenten After-Sales-Services<br />

sorgen wir dafür, dass Sie auch nach der<br />

Entwicklung und der Herstellung Ihrer Anlage<br />

erfolgreich auf dem sich stetig verändernden<br />

Markt erfolgreich agieren können. Unser Service<br />

beinhaltet nicht nur Wartung, Modifikation und<br />

Aktualisierungen an Ihren Anlagen. Wir beraten<br />

Sie unter anderem auch unterstützend in allen<br />

Belangen, führen vor Ort Schulungen durch und<br />

bieten einen Ersatzteil-Service an, der Ihnen<br />

schnellstmöglich das Gewünschte liefert.<br />

Romaco<br />

<strong>FrymaKoruma</strong><br />

Verkauf<br />

<strong>FrymaKoruma</strong> GmbH<br />

Fischerstraße 13<br />

79395 Neuenburg<br />

Deutschland<br />

Tel. +49 (0)7631 7067 0<br />

Fax +49 (0)7631 7067 29<br />

Service<br />

<strong>FrymaKoruma</strong> AG<br />

Theodorshofweg<br />

4310 Rheinfelden<br />

Schweiz<br />

Tel. +41 (0)61 8364 141<br />

Fax +41 (0)61 8364 169<br />

frymakoruma@romaco.com<br />

www.frymakoruma.com<br />

Papier und Druckfarben aus nachhaltigen Quellen<br />

A Unit of Robbins & Myers, Inc.