LIEFERPROGRAMM

LIEFERPROGRAMM

LIEFERPROGRAMM

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

BÖHLER K360 ISODUR<br />

KALTARBEITSSTAHL<br />

Werkstoff-Nr.<br />

Eigenschaften und Anwendung:<br />

–<br />

Kurzname<br />

Sonderlegierung<br />

Zustand<br />

weichgeglüht<br />

Richtanalyse [%]<br />

Sekundärhärtender, maßänderungsarmer Kaltarbeitsstahl mit hoher Zähigkeit bei guter Druckfestigkeit<br />

und hohem Verschleißwiderstand in ESU-Ausführung. Sehr gute Anlassbeständigkeit. Sehr gut Bad-, Gasund<br />

Plasmanitrierbar. Gut vakuumhärtbar. Liegt mit besserer adhäsiven und abrasiven Verschleißfestigkeit<br />

über der Marke BÖHLER K340, und mit seiner Zähigkeit noch über BÖHLER K110. Schneid- und Stanzwerkzeuge,<br />

wie z.B. Matrizen und Stempel. Kaltumformwerkzeuge für das Ziehen, Tiefziehen, Fließpressen,<br />

Prägewerkzeuge, Gewindewalzwerkzeuge. Messer für Metall, Recycling von Kunststoffen, Papier.<br />

Rundstahl IBO ECOMAX<br />

Durchmesser mm<br />

20,5 26 30,5 35,8 40,8 45,8 50,8 60,8 71 81 91 101,5<br />

121,5 131,5 141,5 152 162 182 202 252,5 302,5 353 403 453<br />

gewalzt oder geschmiedet,<br />

geschält bzw. überdreht,<br />

Bearbeitungszugaben und<br />

Toleranzen siehe "Toleranzen"<br />

C Si Mn Cr Mo V Al NB<br />

1,25 0,90 0,35 8,75 2,70 1,18 + +<br />

Flachstahl<br />

Physikalische Eigenschaften<br />

Temperatur [°C] 20 100 200 300<br />

Wärmeleitfähigkeit [W/m.K] 16,3 18,6 20,7 22,3<br />

Temperatur [°C] 20<br />

E-Modul [10 3 N/mm 2 ] 212<br />

Temperatur [°C] 100 200 300 400 500<br />

Wärmeausdehnung [10 -6 m/m.K] 11,2 11,5 11,8 12,3 12,7<br />

Wärmebehandlung<br />

Breite mm<br />

Dicke mm<br />

60 20<br />

100 40<br />

150 50<br />

200 50<br />

202 102*<br />

250 60<br />

300 30 50 60<br />

350 40*<br />

403 202<br />

Erodierblöcke<br />

gewalzt nach DIN EN 10058,<br />

geglüht, gestrahlt<br />

* Seitenflächen bearbeitet<br />

Anmerkungen zum<br />

Vakuumhärten:<br />

zur Vermeidung von Restaustenit<br />

und zur Einstellung eines<br />

vollständig martensitischen und<br />

hoch angelassenen Gefüges ist<br />

auf eine ausreichend hohe Abschreckgeschwindigkeit<br />

und auf<br />

ein ausreichend tiefes Abkühlen<br />

nach dem Härten und zwischen<br />

den Anlassvorgängen<br />

zu achten. Ein Härten und<br />

Anlassen in einem<br />

Wärmebehandlungszyklus ist<br />

nicht empfehlenswert.<br />

Weichglühen<br />

Temperatur [°C] 800 850 Haltezeit [h] ca. 3<br />

Härte nach Weichglühen<br />

max. 235 HB<br />

Anmerkungen: Geregelte langsame Ofenabkühlung.<br />

Spannungsarmglühen<br />

Temperatur [°C] 650 Haltezeit [h] ca. 2<br />

Anmerkungen: Langsame Ofenabkühlung. Zum Spannungsabbau nach umfangreicher Zerspanung oder bei<br />

komplizierten Werkzeugen.<br />

Härten<br />

Temperatur [°C] 1040 1080 Haltezeit [h] 15-30 Minuten<br />

Abschreckmedien Öl/Warmbad Gas/Vakuum Druckluft/Luft<br />

Anmerkungen: Bei maximalen Zähigkeitsanforderungen und bei kompliziert geformten Werkzeugen empfehlen<br />

wir das Härten aus der niedrigen Härtetemperatur. Bei höchsten Ansprüchen an die Verschleißbeständigkeit<br />

empfehlen wir das Härten aus der hohen Härtetemperatur.<br />

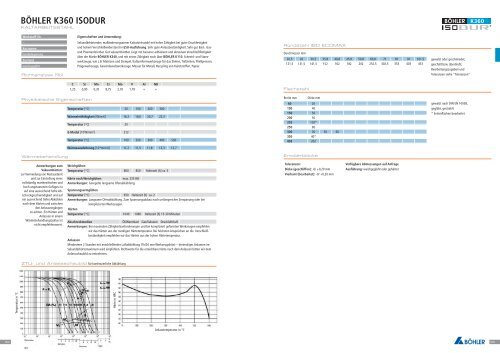

Anlassen<br />

Mindestens 2 Stunden mit anschließender Luftabkühlung (1h/20 mm Werkzeugdicke) – dreimaliges Anlassen im<br />

Sekundärhärtemaximum wird empfohlen. Richtwerte für die erreichbare Härte nach dem Anlassen bitten wir dem<br />

Anlassschaubild zu entnehmen.<br />

Toleranzen:<br />

Dicke (geschliffen): -0/ +0,20 mm<br />

Vierkant (bearbeitet): -0/ +0,20 mm<br />

Verfügbare Abmessungen auf Anfrage<br />

Ausführung: weichgeglüht oder gehärtet<br />

ZTU- und Anlassschaubild für kontinuierliche Abkühlung<br />

Temperatur in °C<br />

Härte in HRC<br />

Anlasstemperatur in °C<br />

32<br />

33