Michael Petri - Zweckverband Bodensee-Wasserversorgung

Michael Petri - Zweckverband Bodensee-Wasserversorgung

Michael Petri - Zweckverband Bodensee-Wasserversorgung

- Keine Tags gefunden...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

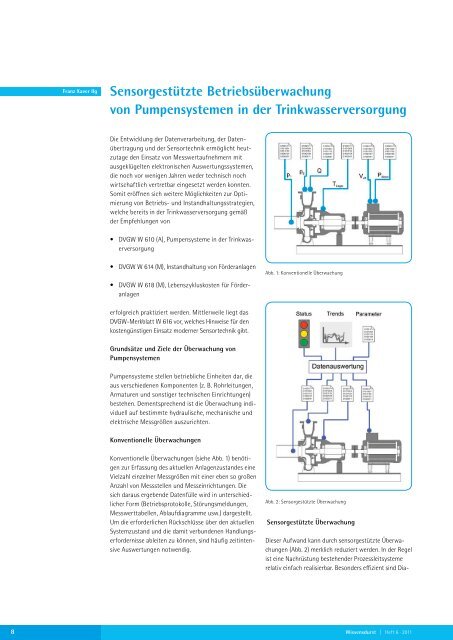

gnosemodelle, die ganz speziell auf das jeweilige Pumpensystemabgestimmt und bereits in die Planung vonNeuanlagen einbezogen werden. Im Vergleich zur konventionellenÜberwachung kann die Anzahl der Mess -aufnehmer meist reduziert werden, weil entsprechendeInformationen über mathematische Wege ermittelt werden.Die Möglichkeiten dieser Auswertung gehen oftmalsweit über die manuelle Interpretation von Einzeldatenhinaus. Gut ausgelegte Modelle sind in der Lage, ausder Zusammenführung mehrerer unkritischer Einzelwerteeine Gesamttendenz abzuleiten und weisen frühzeitigauf sich anbahnende kritische Systemzustände hin.Sensorgestützte Betriebsüberwachungen sollten auffolgende Ziele ausgerichtet sein: Prozessüberwachung,Prozesssteuerung und Prozessautomation.Wesentlich dabei sind die Sicherstellung des bestimmungsgemäßenBetriebes, der Verfügbarkeit, der energiesparendenBetriebsweise, des ressourcenschonendenBetriebes und die Optimierung der Lebenszykluskosten.Nachfolgende Beispiele sind aus einer Vielzahl von Einsatzmöglichkeitenausgewählt.Schwingungs- und StoßimpulsmessungenSchwingungs- bzw. Stoßimpulsmessungen werdenseit Jahrzehnten für Diagnosen an Pumpensystemeneingesetzt. Speziell die „Stoßimpulsmessung“ hatsich durchgesetzt, weil Stoßimpulse, die durch Lagerschädenbzw. Schmierstoffmangel entstehen werden,sich in einem eng definierten Frequenzbereich bewegen.Somit lassen sich anbahnende Lagerschädenursachenspezifisch unterscheiden. Zunächst wurdenStoßimpulsmessungen überwiegend diskontinuierlichdurchgeführt. Mittlerweile hat sich die Messtechnik soweit entwickelt, dass sie auch für die kontinuierlicheÜberwachung wirtschaftlich eingesetzt werden kann.Eine ähnliche Entwicklung zeichnet sich auch für ganzheitlicheSchwingungsüberwachungen von Pumpenaggregatenab (Abb. 3).Die Überwachung führt einen ständigen Vergleichzwischen den Momentanwerten und dem aufgezeichnetenbzw. vordefinierten maschinenspezifischen Frequenzspektrum.Durch die Zuordnung von Ereignissen(Lagerschaden, Unwucht, Feldfehler usw.) in definierteFrequenzabschnitte ist es möglich, Rückschlüsse aufden Zustand der entsprechenden Bauteile zu ziehen.Die Auswertung erfolgt über den Ist/Soll-Vergleichund die Überschreitung zugeordneter Grenzwerte. ZurAbb. 3: Überwachung durch Vergleich mit dem Frequenzspektrumweiteren Bewertung ist dann ein hohes Expertenwissenerforderlich. Kontinuierliche Schwingungsmessungengeben nicht nur vorbeugende Informationenzur rechtzeitigen Instandsetzung von Wälzlagern u. a.Maschinenteilen, sondern können bereits bei der Diagnosebeträchtliche Kosten einsparen, weil der Aufbaueiner konventionellen Messung mit dem Einsatz entsprechenderExperten (Reisekosten, Auswertung usw.)sehr schnell einen fünfstelligen Euro-Betrag ergebenkann. Bei kontinuierlich verfügbaren Messungen minimierensich die Kosten schon deshalb, weil die Datenauf elektronischem Wege an die Experten weitergeleitetwerden und die Auswertung sehr viel schneller undeffizienter erfolgen kann.Überwachung von Pumpen- und RohrleitungskennlinienModerne Auswertungssysteme ermöglichen eineerweiterte Interpretation der online- erfassten Einzelmesswerte.Durch die kombinierte Auswertungvon unmittelbar aufeinander bezogenen Messwertenkönnen z. B. Veränderungen an Pumpen und Rohrleitungenüber die Zusammengehörigkeit von Druckund Durchfluss erkannt werden. Die errechneten Betriebspunktekönnen laufend mit den hinterlegtenUrsprungskennlinien verglichen werden.Die Überwachung von Kennlinien kann auch auf dieWirkungsgradlinie erweitert werden, um beispielsweisedie Einhaltung des bestmöglichen Wirkungsgradbereichesoder die Einhaltung von wirtschaftlichen Betriebsbereichenzu garantieren. Dazu sind allerdingsauch kontinuierliche Wirkungsgradberechnungen notwendig(Abb. 4, Seite 10).Wissensdurst | Heft 6 · 20119

WirkungsgradermittlungenAufgrund des hohen Energiebedarfs der Pumpen ist esfür einen wirtschaftlichen Betrieb unumgänglich, regelmäßigeWirkungsgradermittlungen zur Zustandserfassungdurchzuführen. Vorbereitung, Durchführungund Auswertung von ausreichend genauen diskontinuierlichenWirkungsgradmessungen sind meist mit sohohem personellen Aufwand und starken Betriebseinschränkungenverbunden, dass sich die Investition füreine kontinuierliche Wirkungsgradermittlung innerhalbweniger Jahre amortisieren kann.Abb. 4: Überwachung von KennlinienDie Grundlage zur kontinuierlichen Wirkungsgradermittlungbildet die ständige Erfassung der Messwertegemäß Abb. 5. Damit ist es möglich, eine lückenloseErfassung der Pumpenzustände über Jahre hinwegaufzuzeichnen (Abb. 6) und in Kombination mit denBetriebserfahrungen die anlagenspezifische Rentabilitätsgrenzefür den optimalen Revisionszeitpunktfestzulegen.Thermodynamische WirkungsgradermittlungDurch die Weiterentwicklung von Temperaturaufnehmernsind inzwischen kontinuierliche thermodynamischeWirkungsgradmessungen möglich, welche bisherweder als ausreichend zuverlässig noch als wirtschaftlichbetrachtet wurden. Vor allem bei Anlagen mitunterschiedlich großen Pumpen kann diese Methodehöchst effizient eingesetzt werden.Abb. 5: Messwerte zur WirkungsgradermittlungDer Energieverlust wird über den Temperaturanstiegdes Wassers, der in erster Linie durch hydraulischeVerluste innerhalb der Pumpe entsteht, ermittelt. Dabeiist die Genauigkeit der Temperaturmessung (Milli-Kelvin-Bereich) besonders wichtig. Gemessen werdendie Wassertemperaturen und die Drücke am Saug- undDruckstutzen der Pumpe und die elektrische Leistungsaufnahmedes Motors (Abb. 7). Der Pumpenwirkungsgraderrechnet sich bei der thermodynamischenWirkungsgradermittlung (Abb. 8) aus folgender vereinfachterFormel (siehe Seite 11, oben):Abb. 6: WirkungsgradverlaufEine Durchflussmessung wird bei dieser Methode nichteinbezogen und ist auch nicht erforderlich, weil derEnergieverlust hauptsächlich über die Temperaturdifferenzund die zugeführte Gesamtenergie ermittelt wird.Dies ist deshalb hervorzuheben, weil in vielen Anlagendie Durchflussmessung (Messwerttoleranzen, Einbausituationenu. a.) für eine exakte Wirkungsgradermittlungnicht ausreicht.10 Wissensdurst | Heft 6 · 2011

Der besondere Vorteil dieser Methode liegt darin, dassbei Parallelbetrieb ständig die Einzelwirkungsgrade(Abb. 9) von Pumpen verglichen werden können und sooptimale Kombinationen, aber auch besonders unwirtschaftlicheBetriebsweisen sofort erkennbar werden.Formel zur Errechnung des Pumpenwirkungsgrads bei der thermodynamischen WirkungsgradermittlungIn Abb. 10 sind Kennlinien von Pumpen dargestellt, diehäufiger im Parallelbetrieb als im Einzelbetrieb gefahrenwerden. Deshalb muss der jeweilige Wirkungsgradim Parallelbetrieb höher als im Einzelbetrieb sein. BeiParallelbetrieb liegt der jeweilige Wirkungsgrad imScheitel der Wirkungsgradlinie, also im Wirkungsgradmaximum.Folglich fällt beim selteneren Einzelbetriebder Wirkungsgrad zwangsläufig ab. Feinheiten dieserArt sind bei konventionellen Einzelwirkungsgradermittlungennicht oder nur sehr schwer erkennbar.Hauptziel der Wirkungsgradermittlungen und alleranderen Überwachungsmaßnahmen ist die Sicherstellungder wirtschaftlichen Betriebsweise, der kostengünstigstenInstandhaltung und letztendlich auch derErmittlung des optimalen Revisionszeitpunktes. Dieserkann, bis zu einem gewissen Grad, über Langzeiterfahrungenam Wirkungsgradverlauf in Abhängigkeit vonder Betriebszeit festgemacht werden.Abb. 7: Thermodynamische Wirkungsgradüberwachung (Messstellen)Zustandsdiagnose und InstandhaltungsstrategieDie Verknüpfung von technischen Überwachungssystemenund Instandhaltungsprogrammen (Abb. 11)sowie der kaufmännischen relevanten Daten wird inZukunft einen weiteren Anteil zur Optimierung derGesamtkosten beitragen. Die Zusammenführung dieserDaten ermöglicht die Auswahl der optimalen Instandhaltungsstrategie.Ab einer bestimmten Anlagengröße gilt die zustandsorientierteInstandhaltung als die wirtschaftlichsteStrategie, weil mit ihr Totalausfälle und große Schädenzielgerichtet vermieden werden können und dadurchdie Betriebssicherheit deutlich erhöht wird (DVGWMerkblatt W 614).Abb. 8: Thermodynamische Wirkungsgradüberwachung (Gesamtaufbau)Wissensdurst | Heft 6 · 201111

12 Wissensdurst | Heft 6 · 2011