Sanierung des Hochbehälters Liptingen - Zweckverband Bodensee ...

Sanierung des Hochbehälters Liptingen - Zweckverband Bodensee ...

Sanierung des Hochbehälters Liptingen - Zweckverband Bodensee ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Bodensee</strong>-Wasserversorgung<br />

Wissensdurst · August 2007<br />

<strong>Sanierung</strong> <strong>des</strong> Hochbehälters <strong>Liptingen</strong><br />

Gunnar Scholz, Edgar Schwinge, Burkhard Wolf<br />

Einführung<br />

Die <strong>Bodensee</strong>-Wasserversorgung (BWV) unterhält<br />

27 Trinkwasserbehälter mit einem Speichervolumen<br />

von mehr als 470.000 Kubikmeter. Diese dienen<br />

im Wesentlichen dem Ausgleich von Tagesverbrauchsschwankungen<br />

und zur Druckregelung<br />

im Leitungsnetz. Ergänzt durch die gemeinsam mit<br />

den von Mitgliedern betriebenen Speichern bilden<br />

sie einen wesentlichen Garanten für die unterbrechungsfreie<br />

Trinkwasserversorgung von vier<br />

Millionen Menschen in Baden-Württemberg.<br />

Viele dieser Behälterbauwerke aus der Gründungszeit<br />

der <strong>Bodensee</strong>-Wasserversorgung haben inzwischen<br />

eine Nutzungsdauer von nahezu 50 Jahren erreicht<br />

und lassen in verschiedenen Bereichen der Bauwerksund<br />

Anlagentechnik einen alterungsbedingten<br />

<strong>Sanierung</strong>sbedarf erkennen.<br />

Beschreibung <strong>des</strong> Bauwerkes<br />

Der Trinkwasserbehälter <strong>Liptingen</strong> wurde 1957 im<br />

Zuge <strong>des</strong> Gründungsausbaus der <strong>Bodensee</strong>wasserversorgung<br />

errichtet. Als Scheitelbehälter an der<br />

1. Hauptleitung wird er vom Reinwasserpumpwerk<br />

im Maschinenhaus am Sipplinger Berg über eine 22<br />

Kilometer lange Druckleitung beschickt. Er bildet mit<br />

einer Übereichhöhe von 753,50 m über Normal Null<br />

den Hochpunkt an diesem Hauptleitungsstrang.<br />

Vom Hochbehälter (HB) <strong>Liptingen</strong> aus kann dann<br />

im Normalfall der Weitertransport <strong>des</strong> Trinkwassers<br />

über mehr als 160 km - bis in den Großraum<br />

Stuttgart - im Gefällebetrieb erfolgen.<br />

Zunächst wurde der Hochbehälter als Doppelkammeranlage<br />

mit jeweils 10.000 Kubikmeter<br />

Speicherinhalt in fugenloser Stahlbetonbauweise<br />

erbaut. Im zugehörigen Schieberhaus sind die großkalibrigen<br />

Zu- und Ablaufleitungen untergebracht.<br />

Schon im ersten Betriebsjahr 1959 hatten die angeschlossenen<br />

Gemeinden die ihnen zustehenden<br />

Beteiligungsquoten nicht nur voll genutzt, sondern<br />

sogar überschritten.<br />

Eine Untersuchung der Betriebsverhältnisse ergab,<br />

dass mit einer Vergrößerung <strong>des</strong> Scheitelbehälters<br />

<strong>Liptingen</strong> nicht nur eine Steigerung der<br />

Betriebssicherheit, sondern auch Einsparungen an<br />

elektrischer Energie erzielt werden konnten. Es wurde<br />

festgestellt, dass sich ein größerer Behälterraum<br />

auf längere Betriebszeiten für die kleine und mittlere<br />

Pumpe auf dem Sipplinger Berg und damit auf<br />

den Pumpenbetrieb mit preisgünstigem Nachtstrom<br />

besonders positiv auswirkt.<br />

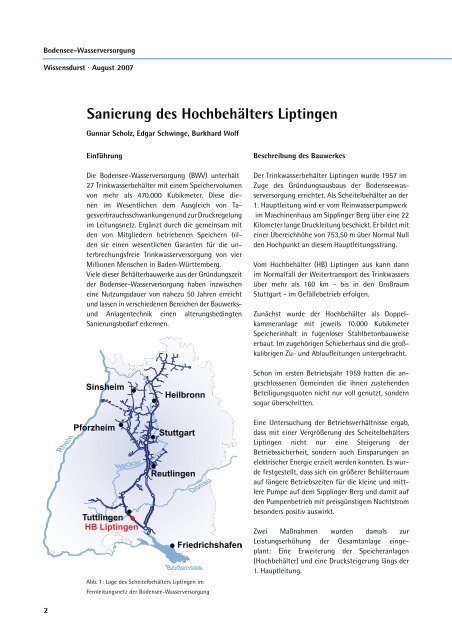

Abb. 1: Lage <strong>des</strong> Scheitelbehälters <strong>Liptingen</strong> im<br />

Fernleitungsnetz der <strong>Bodensee</strong>-Wasserversorgung<br />

Zwei Maßnahmen wurden damals zur<br />

Leistungserhöhung der Gesamtanlage eingeplant:<br />

Eine Erweiterung der Speicheranlagen<br />

(Hochbehälter) und eine Drucksteigerung längs der<br />

1. Hauptleitung.<br />

2

Hochbehälter im Fernleitungsnetz der BWV<br />

Abb. 2: Längsschnitt<br />

1. Hauptleitung der BWV<br />

So kam es 1960 zum Entschluss, am HB <strong>Liptingen</strong><br />

sowie den Behältern Zepfenhan, Öschingen und<br />

Wessingen eine Drucksteigerung für einen maximalen<br />

Durchsatz bis 3.000 l/s zu erbauen.<br />

Gleichzeitig erfolgte die Vergrößerung <strong>des</strong><br />

Scheitelbehälters <strong>Liptingen</strong> durch zwei weitere<br />

Kammern auf insgesamt 50.000 Kubikmeter<br />

Fassungsvermögen.<br />

Die Kammern 1 und 2 haben eine Grundfläche von<br />

45 x 40 m, während die zusätzlichen Kammern 3<br />

und 4 - bei gleicher Breite - eine Länge von 75 m<br />

aufweisen. Die nutzbare Wassertiefe beträgt in allen<br />

Kammern ca. 5,5 m. Die Decken werden von einem<br />

Stützen-Raster von knapp 5 auf 5 m getragen (insgesamt<br />

368 Stück).<br />

1. Hauptleitung<br />

nach Stuttgart<br />

Abgang<br />

Drucksteigerung<br />

Einsteighaus<br />

1. Hauptleitung<br />

vom <strong>Bodensee</strong><br />

Abb. 3: Grundriss<br />

und Längsschnitt<br />

Scheitelbehälter <strong>Liptingen</strong><br />

3

<strong>Bodensee</strong>-Wasserversorgung<br />

Wissensdurst · August 2007<br />

Zu erwähnen ist noch, dass die Behältersohlen bzw.<br />

Bodenplatten erst eingebaut wurden, nachdem<br />

die Erdüberschüttung über den Wasserkammern<br />

fertig gestellt war. Damit sollten Risse in der<br />

Bodenplatte durch unterschiedliche Setzungen aus<br />

dem Lasteintrag der Stützen in den Baugrund einerseits<br />

und der Lastabtragung der Bodenplatte<br />

infolge der Wasserfüllung andererseits verhindert<br />

werden. Als Bewehrungsüberdeckung hat die damalige<br />

Leistungsbeschreibung 30 mm vorgeschrieben.<br />

Zusätzlich wurden innen ein Zementputz auf Decken<br />

und Wänden mit 15 mm und ein Estrich mit 40 mm<br />

Stärke aufgetragen.<br />

Die Beschickung erfolgte von der Hauptleitung<br />

über das Einsteighaus zunächst in eine zentrale<br />

Einlaufkammer. Die Einlaufüberfallhöhe ist im<br />

Niveau höher als der Übereich angeordnet. Auf diese<br />

Weise wird ein Leerlaufen <strong>des</strong> Behälters in Richtung<br />

Sipplingen verhindert. Anschließend gelangte der<br />

Zulauf über einen zentralen Mittelkanal bis ans hintere<br />

Ende der Kammern.<br />

Mittels Verdrängerströmung und einer<br />

Vorkopfentnahme erfolgte die Umwälzung <strong>des</strong><br />

Behälterinhaltes. Eine große Anzahl Plattenschieber<br />

gewährleistete flexible Beschickungs- und<br />

Entnahmemöglichkeiten bei Teilbetriebszuständen<br />

während der turnusmäßigen Reinigungs- und<br />

Instandhaltungsarbeiten.<br />

Voruntersuchungen für Instandsetzungsarbeiten<br />

Im Deckenbereich zeichnete sich stellenweise<br />

die Bewehrung ab.<br />

Mehrere größere Risse, zum Teil über die gesamte<br />

Wandhöhe, durch Lastumlagerungen aus<br />

der Zeit <strong>des</strong> Erweiterungsbaues waren im Laufe<br />

der Zeit unsachgemäß abgedichtet worden. Sie<br />

waren auch aus hygienischer Sicht zu beanstanden.<br />

Es gab undichte Bauwerksfugen zwischen<br />

Wasserkammern und dem Zulaufkanal.<br />

Im Bodenbereich, vor allem um die Stützen,<br />

kam es durch die in früheren Zeiten verwendeten<br />

säurehaltigen Reinigungsmittel zur<br />

Zerstörung der Zementmatrix und damit zu<br />

Auflösungserscheinungen <strong>des</strong> Estrichs.<br />

Mehrere Hohllagen <strong>des</strong> Zementputzes wurden<br />

in allen Bauteilbereichen entdeckt.<br />

Schließlich waren die vielen Armaturen korrodiert<br />

und undicht.<br />

Zur Innenabdichtung wurden alle Kammern bereits<br />

beim Bau mit einem dreilagigen Zementputz versehen.<br />

Die Anforderungen in der Leistungsbeschreibung<br />

zeigen den hohen Qualitätsanspruch der BWV<br />

mit der Vorgabe von hochwertigen Materialien und<br />

den geforderten Arbeitsschritten.<br />

Nachdem bei den regelmäßigen Inspektionen ein<br />

fortschreiten<strong>des</strong> Schädigungsbild am Innenputz<br />

und der hydraulischen Ausrüstung festgestellt<br />

wurde, erfolgte im Jahr 2002 eine umfassende<br />

Bestandsaufnahme und Schadensuntersuchung.<br />

Im Einzelnen wurde dabei festgestellt:<br />

Die vorhandene Abdichtung und der Putz darunter<br />

wiesen großflächig Absandungen und<br />

Aufweichungen auf. Stellenweise war die<br />

Abdichtung vollständig abgetragen (hydrolytische<br />

Korrosion).<br />

Abb. 4: Korrosion an Kammerarmaturen<br />

4

Pos. Wände<br />

Herstellung der Wände aus Stahlbeton mit Zementputz Aufbau<br />

Wasserdichter Glattstrich, 1,5 cm stark, mit Dyckerhoff-Weiß. Auf die nach<br />

Angabe der Bauleitung weiß zu putzenden Flächen der Stützen und Wände ist der<br />

Putz wie folgt aufzutragen:<br />

1. Arbeitsgang:<br />

Anwerfen mit 500 kg PZ/m³ Fertigmörtel unter Verwendung von Sand mit 0-3 mm<br />

Korngröße, Schichtstärke 3 mm.<br />

2. Arbeitsgang:<br />

Grundieren mit 650 kg Dyckerhoff-Weiß-Zement pro m³ Fertigmörtel unter Verwendung<br />

von Quarzsand von 0-2 mm Korngröße. Schichtdicke 9 mm.<br />

3. Arbeitsgang:<br />

Glätten mit 1.500 kg Dyckerhoff-Weiß-Zement pro m³ Fertigmörtel unter<br />

Verwendung von Sipur von 0,2 - 0,5 mm Korngröße. Schichtdicke 3 mm.<br />

Die Zuschlagstoffe sind wie folgt zu beziehen:<br />

a) Kristallquarzsand, gewaschen, 0 bis 2 mm Korngröße von:<br />

Gebr. Dorfner oHG,. Kaolin- und Kristallquarz-Sandwerk, Hirschau/Opf.<br />

b) Sipur-Quarzsand, gewaschen und getrocknet, 0 - 0,5 mm Korngröße von:<br />

Bremtaler Quarzitwerke GmbH., Usingen/Taunus.<br />

Die Dyckerhoff-Weiß-Zement-Putzarbeiten sind mit größter Sorgfalt auszuführen,<br />

so dass Verunreinigungen und Verfärbungen ausgeschlossen sind. Für die Arbeiten<br />

müssen Kunststoffkellen verwendet werden. Der Dyckerhoff-Weiß-Mörtel<br />

darf mit keinerlei Eisenteilen in Berührung kommen.<br />

Bei der Lagerung der Zuschlagstoffe und <strong>des</strong> Zements (auf Dielen!) ist auf<br />

äußerste Sauberkeit zu achten.<br />

Pos. Decke<br />

Herstellung der Stahlbetondecke mit Zementputz<br />

Zementputz der Decken 1,5 cm stark, 450 PZ/m³ Fertigmörtel, in 2 Arbeitsgängen<br />

tadellos eben gescheibt, Ecken und Kanten nach Kehlen ausgerundet. Flächen und<br />

Termin nach Angabe der Bauleitung.<br />

Auf dem Großteil der Unterseite der Behälterdecke einschl. der Pilze unter sauberer<br />

Herausarbeitung von deren Kanten.<br />

Pos. Boden<br />

Herstellung der Bodenplatte mit Glattstrich<br />

Wasserdichter Glattstrich aus scharfem, reinem Sand mit 600 kg PZ/m³ Fertigmörtel,<br />

4 cm stark mit Baustahlgewebe N 141 (verrechnet nach Pos. 41 r) auf der Sohle<br />

<strong>des</strong> Behälters und der Sümpfe, einschl. der Anschlüsse mit Kehlen 10 cm<br />

an Wänden und Pfeilern, sowie Abrundung von Kanten und Ecken aller Art.<br />

Abb. 5: Auszug aus dem<br />

Ausschreibungstext von<br />

1960<br />

Dennoch zeigten sich jetzt, nach vielen Betriebsjahren,<br />

starke Hydrolyseerscheinungen am Wandputz und<br />

am Glattstrich <strong>des</strong> Kammerbodens. Zu erkennen<br />

waren eine starke Verfärbung der Oberflächen von<br />

braun bis zu gelb-beige und Aufweichungen bis in<br />

eine Tiefe von 3-5 mm. Die angetroffenen Putzarten<br />

waren entgegen der Leistungsbeschreibung sehr<br />

unterschiedlich in Farbe (weiß, grau, schwarz) und<br />

Auftragsstärke (mehrlagig aber stellenweise auch<br />

nur eine Lage). Ebenso heterogen waren die Festigkeitseigenschaften.<br />

5

<strong>Bodensee</strong>-Wasserversorgung<br />

Wissensdurst · August 2007<br />

eine zusammenfassende Bauzustandsanalyse<br />

durchgeführt. Auf dieser Grundlage konnte ein<br />

Instandsetzungsplan für die <strong>Sanierung</strong>smaßnahme<br />

aufgestellt werden.<br />

Abb. 6: Auflösung der<br />

Glattstrichbeschichtung<br />

am Boden<br />

Auf Grund dieser zahlreich festgestellten Probleme<br />

wurde 45 Jahren nach dem Bau der Behälteranlage<br />

eine Gesamtsanierung mit dem Ziel einer dauerhaften<br />

Sicherung der Trinkwasserqualität sowie<br />

zum Schutz der statischen Konstruktion mit gleichzeitiger<br />

Erhöhung der Lebensdauer <strong>des</strong> Bauwerkes<br />

beschlossen.<br />

Vor der eigentlichen Ausführungsplanung wurde<br />

anhand der vorgenannten Schädigungsbilder<br />

Um die langfristige Standsicherheit <strong>des</strong> Gebäu<strong>des</strong> sicherzustellen,<br />

ist es von erheblicher Bedeutung, den<br />

Schutz der Bewehrung gegen Korrosion zu gewährleisten.<br />

Daher wurde die Bewehrungsüberdeckung<br />

großflächig an allen Bauteilen <strong>des</strong> Behälters überprüft,<br />

die Druckfestigkeit und das Elastizitätsmodul<br />

(E-Modul) <strong>des</strong> Beton festgestellt sowie die Tiefe der<br />

Karbonatisierung im Beton ermittelt.<br />

Zur Beurteilung der vorhandenen Beschichtung<br />

wurde das vorhandene Material einschließlich <strong>des</strong><br />

Schichtenaufbaus genauer untersucht. Über eine<br />

optische Beurteilung <strong>des</strong> Bauwerkszustan<strong>des</strong> hinaus<br />

wurde die Oberflächenzug- bzw. Haftzugfestigkeit<br />

ermittelt, um eine Aussage über die Verbindung der<br />

vorhandenen Wand- und Bodenbeschichtung zum<br />

Untergrund treffen zu können (Tabelle1).<br />

Haftzugwerte [N/mm²] Mittelwerte Anzahl Kleinster Wert < 1N/mm²<br />

Wasserkammer 1<br />

Wandputz unten 1,10 44 0,08 18<br />

Wandputz oben 1,78 12 0,46 3<br />

Wand Beton ohne Putz 2,92 4 2,44 0<br />

Stützen 1,78 15 0,92 1<br />

Boden 1,29 21 0,78 6<br />

Decke 1,90 11 0,99 1<br />

Wasserkammer 3<br />

Wandputz unten 0,52 7 0,20 6<br />

Tab. 1: IST-Haftzugwerte<br />

vor der <strong>Sanierung</strong><br />

6<br />

Stützen 0,93 40 0,29 26<br />

Boden 2,05 6 1,02 0<br />

Decke 1,65 19 1,15 0

Mittelwerte WK 1 WK 2 WK 3 WK 4<br />

Karbonatisierungstiefe 1-4 mm 0-2 mm 1-4 mm 1-3 mm<br />

Bewehrungsüberdeckung 45–55 mm 40-50 mm 41-65 mm 40-50 mm<br />

Druckfestigkeit Beton C 30/37 C 30/37 C 30/37 C 30/37<br />

Tab. 2: IST-Zustand<br />

Tragwerksbeton<br />

Das Ergebnis dieser Untersuchungen zeigte, dass<br />

die vorhandene Beschichtung und der darunter liegende<br />

Putz nur in einigen Bereichen einen relativ<br />

schlechten Zustand aufwiesen und entfernt werden<br />

mussten. Die eigentliche Betontragkonstruktion befand<br />

sich insgesamt in einem guten Zustand, wie<br />

die sorgfältige Bauausführung der fünfziger Jahre<br />

vermuten ließ (Tabelle 2).<br />

Für die Innenauskleidung wurde im Instandsetzungskonzept<br />

eine mineralische Beschichtung<br />

vorgesehen. Auf Grund der Voruntersuchungen<br />

konnte überwiegend von einer oberflächennahen<br />

Schädigung der Putzflächen ausgegangen werden,<br />

weshalb nach Herstellung eines tragfähigen<br />

Untergrun<strong>des</strong> ein Dünnschichtmörtel in mehreren<br />

Lagen aufgebracht werden sollte.<br />

Ziel war es, eine Oberfläche zum Schutz <strong>des</strong> Tragwerks<br />

mit entsprechender Wasserundurchlässigkeit sowie<br />

Reinigungsfähigkeit herzustellen.<br />

Selbstverständlich hatte die Durchführung der<br />

Maßnahme mit vertretbarem wirtschaftlichem<br />

Aufwand zu erfolgen.<br />

Studie zur Optimierung der Durchströmung in<br />

Zusammenarbeit mit der Universität Stuttgart<br />

Da der Erneuerungsaufwand von 25 Großarmaturen<br />

(Plattenschieber 0,8 x 1,2 m) und der weiteren<br />

Einrichtungen in den Zulaufkanälen beträchtlich<br />

war, musste das bestehende Einlaufsystem, das nach<br />

dem Prinzip Verdrängungsströmung aufgebaut war,<br />

grundsätzlich neu betrachtet werden.<br />

Ziel war, ein neues Einlaufkonzept zu finden, bei<br />

dem die Behälterdurchströmung und damit die<br />

hygienischen Verhältnisse in den Kammern sich<br />

verbesserten. Außerdem sollten durch sinnvolle<br />

Vereinfachungen die Kosten so weit wie möglich<br />

reduziert werden. Das bisherige Konzept mit ei-<br />

Abb. 7: Druckprüfung<br />

Bohrkerne im Labor<br />

7

<strong>Bodensee</strong>-Wasserversorgung<br />

Wissensdurst · August 2007<br />

ner Einlaufkammer, in die von der Zulaufleitung<br />

her oberhalb <strong>des</strong> Übereichs eingespeist wird,<br />

musste allerdings beibehalten werden, um einen<br />

Rücklauf der Kammern über die Zulaufleitung<br />

in Richtung Sipplinger Berg zu verhindern. Auch<br />

beim Auslaufsystem war man auf die bestehende<br />

Leitungsführung im Schieberhaus festgelegt.<br />

Die BWV hatte bereits 1974 gute Erfahrungen<br />

bei der Verbesserung der Wasserqualität mit der<br />

Umstellung vom Prinzip der Verdrängungsströmung<br />

auf die Durchmischungsströmung erzielt. Hierbei<br />

erfolgt der Einlauf über einen Tauchstrahl mit<br />

einem bestimmten Neigungswinkel und definiertem<br />

Bodenabstand. Das frisch zulaufende Wasser wird<br />

über den Strahlimpuls gleichmäßig in das vorhandene<br />

Wasser eingemischt, so dass frischeres<br />

und älteres Wasser den Ablauf stets im gleichen<br />

Mischungsverhältnis verlassen.<br />

Abb. 9: Versuchsstand im Institut für Wasserbau der Universität<br />

Stuttgart<br />

Von den acht untersuchten Varianten der Einspeisestelle<br />

und Einlaufart war wie erwartet das<br />

Konzept der Impulsströmung die beste Lösung. Die<br />

Variante die in Gegenrichtung zum Auslauf diagonal<br />

in die Mitte der Kammern 3 und 4 einspeist, erzielte<br />

Abb. 8: Prinzipdarstellung<br />

Wasserkammerdurchströmung<br />

Mit dem Institut für Wasserbau der Universität<br />

Stuttgart (IWS) konnte seit 1976 in enger<br />

Zusammenarbeit für mehrere BWV-Behälter (u. a.<br />

Kammer 5 und 6 <strong>des</strong> HB Rohr) eine Optimierung der<br />

Einlaufsysteme untersucht und festgelegt werden.<br />

Für die aktuelle Planung im HB <strong>Liptingen</strong> konnte wegen<br />

der Vielzahl von Säulen in den Kammern keine<br />

verlässliche Übertragung der alten Ergebnisse mittels<br />

der Modellgesetze vorgenommen werden. Das IWS<br />

wurde daher von der <strong>Bodensee</strong>-Wasserversorgung<br />

beauftragt, für die unterschiedlichen Betriebsfälle<br />

im HB <strong>Liptingen</strong> eine neue modelltechnische<br />

Untersuchung durchzuführen.<br />

das in jeder Hinsicht beste Ergebnis (Abb. 9). Die<br />

Verweilzeit in den Kammern 3 und 4 konnte mit dieser<br />

Durchmischungsströmung gegenüber der alten<br />

Verdrängungsströmung um den Faktor 10 verkürzt<br />

werden.<br />

Die Lösung bot außerdem die gesuchte Vereinfachung<br />

im Einlaufsystem. Die Investitionskosten konnten<br />

mit dieser Lösung deutlich gesenkt werden.<br />

Auch für den zukünftigen Betrieb (Reinigung)<br />

und Unterhalt der Anlage stellt diese Lösung eine<br />

Vereinfachung und Kostenersparnis dar.<br />

8

Abb. 10:<br />

Prinzipdarstellung Neue<br />

Kammerbeschickung<br />

und –entnahme<br />

Ausschreibung und Vergabe<br />

Im Vorfeld der Betoninstandsetzung wurde ein<br />

Teilnahmewettbewerb nach VOB durchgeführt.<br />

Anhand von verschiedenen Auswahlkriterien<br />

(Leistungsfähigkeit, Fachkompetenz und Qualifikation<br />

<strong>des</strong> Personals) erfolgte die Bieterauswahl im<br />

Vorfeld der Ausschreibung. Aus dem Teilnehmerkreis<br />

konnten sieben Firmen zur Abgabe eines Angebotes<br />

aufgefordert werden. Der günstigste Bieter erhielt<br />

auf der Basis <strong>des</strong> Hauptangebotes in Höhe von 1,8<br />

Mio. Euro den Auftrag für die Betonsanierungs- und<br />

Beschichtungsarbeiten.<br />

Die Auftragsvergabe erfolgte unter Berücksichtigung<br />

der Trinkwasserverordnung, den einschlägigen<br />

DVGW-Arbeitsblättern (W 300, W 316, W 347), der<br />

Instandsetzungsrichtlinie ZTV-SIB (heute ZTV ING)<br />

und den verschiedenen DIN-Normen. Dass die beauftragte<br />

Firma noch zu Beginn der Baumaßnahme<br />

als eine der ersten Fachfirmen die Zertifizierung<br />

nach DVGW W 316 erwerben konnte, bestätigte uns<br />

in diesem Vorgehen.<br />

Instandsetzungsplan<br />

Die betriebliche Vorgabe, dass während der gesamten<br />

Bauzeit jeweils zwei Behälterkammern<br />

in Betrieb gehalten werden mussten, um die<br />

Versorgungssicherheit zu gewährleisten, stellte vor<br />

allem mit der zusätzlichen Außerbetriebnahme <strong>des</strong><br />

Zulaufkanals eine Herausforderung dar. So ergaben<br />

sich fünf unterschiedliche Bauabschnitte mit<br />

jeweils wechselnden Betriebszuständen für den<br />

Hochbehälter. Hierfür musste von der Schaltwarte<br />

auf dem Sipplinger Berg der maximale Zulauf in<br />

den Behälter an die jeweilige Bauphase angepasst<br />

werden.<br />

Nach der Außerbetriebnahme der kleinen Kammer 2<br />

wurde ein provisorisches Zulaufsystem installiert.<br />

Vor Beginn der Bauarbeiten waren ausreichend<br />

robuste Abschottungen zwischen den<br />

einzelnen Baubereichen unter Beachtung der<br />

Trinkwasserhygiene einzubauen. Notwendige Zuund<br />

Abluftführungen für die am Netz befindlichen<br />

Kammerteile sowie für die Baustellenbewetterung<br />

mussten hergestellt werden.<br />

Bauablauf der Beschichtungs- und Betoninstandsetzung<br />

Nach dem Auf- bzw. Umbau der Staubwand und<br />

der Leerung der jeweiligen Wasserkammer erfolgte<br />

zunächst eine weitere Begutachtung der<br />

vorhandenen Beschichtung und der darunter liegenden<br />

Mörtelschichten. In den Wasserkammern<br />

1, 3 und 4 war es notwendig, große Bereiche <strong>des</strong><br />

Putzes zu entfernen. Hier gab es Absandungen und<br />

größere Hohlstellen, sodass bei Belassen <strong>des</strong> alten<br />

Putzes der Untergrund die Min<strong>des</strong>tanforderung<br />

an Oberflächenzugfestigkeit für die Beschichtung<br />

nicht erfüllt hätte.<br />

9

<strong>Bodensee</strong>-Wasserversorgung<br />

Wissensdurst · August 2007<br />

Für den Auftrag einer neuen Beschichtung war<br />

es erforderlich, eine raue und griffige Oberfläche<br />

herzustellen und die letzten losen und mürben<br />

Bestandteile zu entfernen.<br />

Der Putzabtrag erfolgte dann durch Höchstdruckwasserstrahlen<br />

(HDW) mit 2.000 bar bzw. in der<br />

Wasserkammer 4 durch Abstemmen. Gleichzeitig<br />

wurden Kiesnester im Beton sowie hohl liegende<br />

bzw. aufgelöste Bereiche <strong>des</strong> Estrichs mit abgetragen.<br />

Insgesamt mussten ca. 200 to schadhafter<br />

Putz, Estrich sowie Beton abgetragen und<br />

aus dem Behälter transportiert werden. In diesem<br />

Zusammenhang wurden für die neuen Armaturen<br />

Öffnungen von bis zu 2 auf 2 Meter mittels Höchstdruckwasserstrahlen<br />

(Schneiden mit Wasserstrahl<br />

von 2000 bar) hergestellt.<br />

Anschließend erfolgte die Begutachtung der gestrahlten<br />

Flächen und die eigentliche <strong>Sanierung</strong><br />

der Betonkonstruktion. Die undichten Bereiche<br />

wurden durch Verpressarbeiten abgedichtet bzw.<br />

an besonders kritischen Stellen mit einer neuen<br />

Außenabdichtung versehen. Ferner wurden die korrodierten<br />

Bewehrungsstähle freigelegt, gestrahlt<br />

und mit einem Korrosionsschutz auf Zementbasis<br />

versehen. Teilweise wurden auch einzelne, nicht<br />

mehr tragfähige Bewehrungseisen herausgeschnitten<br />

und neue in die Betonkonstruktion eingebettet.<br />

Parallel zu diesen Arbeiten erfolgten die Abbruchund<br />

Stahlbetonarbeiten, die Armatureninstallation<br />

sowie die erforderlichen Bewehrungs- und<br />

Betonierarbeiten. Auf die gleiche Weise erfolgte dann<br />

die Herstellung <strong>des</strong> neuen Zulaufes, nur dass hier auf<br />

Grund der zu erwartenden Beanspruchungen eine bis<br />

zu vier Meter hohe Wandverstärkung (Vorsatzschale)<br />

hergestellt werden musste.<br />

Bauablauf Erneuerung hydraulische Ausrüstung<br />

Aufgrund der beschriebenen Umstellung <strong>des</strong> neuen<br />

Einlaufsystems von der Verdrängungs- zur Durchmischungsströmung<br />

konnte die Anzahl der notwendigen<br />

Armaturen deutlich reduziert werden. Insgesamt wären<br />

25 Großarmaturen (Plattenschieber 0,8 x 1,2 m)<br />

und zwei Drucktüren zur Erneuerung angestanden.<br />

Abb. 10: Neuer Wanddurchbruch für Verbindungsarmatur<br />

Durch das neue Konzept konnten diese Armaturen<br />

durch zwei Tauchrohre mit Einlaufarmaturen und<br />

weitere sechs Verbindungsarmaturen zwischen den<br />

Kammern ersetzt werden. Außerdem mussten zwei<br />

Auslaufarmaturen und Leerungsarmaturen ersetzt<br />

werden.<br />

Die grundsätzliche Forderung der Zulassung für<br />

Trinkwasser musste selbstverständlich erfüllt sein<br />

und der sehr schwierigen Einbausituation musste<br />

Rechnung getragen werden. Zur Auswahl kamen bei<br />

den Großarmaturen 8 Stück DN 1200 Absperrklappen<br />

der Kurzbaulänge als Verbindungsarmaturen<br />

zwischen den größeren Kammern 3 und 4 und den<br />

kleineren Kammern 1 und 2. Zusätzlich wurden 2<br />

Stück DN 800 Absperrklappen für den Auslauf benötigt.<br />

Mit diesen konnte die Forderung der Strömungsoptimierung<br />

kostengünstig erfüllt werden.<br />

Allein mit der Reduzierung der Armaturenzahl wurden<br />

ca. 160.000 Euro eingespart. Auch die Auswahl<br />

der Armaturentypen trug zur Kostenreduzierung bei.<br />

Bei der Ausführung der Montagearbeiten war eine<br />

enge Anpassung an das Baugeschehen mit einer<br />

hohen zeitlichen Flexibilität der Arbeitskräfte erforderlich.<br />

Nur so konnten die gesamten Arbeiten<br />

schnellstmöglich abgewickelt werden. Eine weitere<br />

Herausforderung waren die engen Platzverhältnisse<br />

bei den Montagezugängen. Hier musste durch<br />

Sondermaßnahmen und Sonderkonstruktionen<br />

den schlechten Zugangsverhältnissen Rechnung<br />

10

getragen werden. So wurden beispielsweise die<br />

Auslauftulpen der Nennweite DN 1200, die zum<br />

optimalen Auslauf strömungsgünstig gestaltet<br />

sind und große Abmessungen aufweisen, als geteilte<br />

Konstruktion eingebracht. Zusätzlich musste<br />

die Brüstung zum Herunterheben der Teile<br />

an den Einhebestellen ausgespart werden. Diese<br />

Öffnungen wurden durch zweiflügelige Drucktüren<br />

verschlossen, um sie für spätere Maßnahmen als<br />

Montageöffnungen zu erhalten.<br />

Auch für den provisorischen Einlauf der Nennweite<br />

DN 1200 war es bei den sehr engen Verhältnissen<br />

erforderlich, sozusagen in „Millimeterarbeit“<br />

schwerste Formteile einzuheben, vor Ort anzupassen<br />

und zu montieren.<br />

(Orangenhaut), gespritzt wurde. Zum Abschluss erfolgte<br />

eine Verkieselung der neuen Oberfläche.<br />

Abb. 12: Neu einbetonierter<br />

Wanddurchgang<br />

für Entnahmeleitung<br />

Auf den Bodenflächen wurde das Material zunächst<br />

im Estrichbauverfahren eingebracht und händisch<br />

geglättet. Der Auftrag der obersten Lagen erfolgte<br />

dann durch ein modifiziertes Spritzverfahren.<br />

Abb. 11: Anlieferung der Auslauftulpe in geteilter Form<br />

Die Auslauftulpen, die insgesamt acht<br />

Wanddurchgänge und die sonstigen Formstücke<br />

und Teile wurden aus austenitischem Edelstahl gefertigt.<br />

Nur die alte Einlauftulpe in der separaten<br />

Einlaufkammer konnte, nachdem das Provisorium<br />

wieder zurückgebaut war, weiter verwendet werden.<br />

Die eigentlichen Beschichtungsarbeiten kamen erst<br />

nach Abschluss all dieser vorgenannten Maßnahmen<br />

zur Ausführung (Abb. 13). Verwendet wurden hierfür<br />

Materialien der Firma Vandex.<br />

Der Beschichtungsaufbau erfolgte mehrlagig.<br />

Nach erfolgtem Rautiefenausgleich, der zwischen<br />

2 und 10 mm lag, wurde eine bis zu 10 mm starke<br />

Mörtelschicht (die bereits die Anforderungen<br />

für Trinkwasser erfüllt) aufgetragen. Als<br />

Endbeschichtung wurde Cemline Top Grau in zwei<br />

Lagen aufgetragen, wobei die erste Lage geglättet<br />

und die zweite Lage in Hammerschlagstruktur<br />

Bei den Deckenflächen folgten nach dem<br />

Korrosionsschutz der Bewehrung eine Ausgleichsspachtelung<br />

und eine zweilagige Endbeschichtung<br />

mit insgesamt 4 mm sowie eine Verkieselung als<br />

Schlussauftrag.<br />

Abb. 13: Beschichtungsaufbau<br />

– Schnitt Wasserkammer<br />

11

<strong>Bodensee</strong>-Wasserversorgung<br />

Wissensdurst · August 2007<br />

Zu den Arbeiten in den Kammern,<br />

Kanälen und Bediengängen<br />

zählte auch die Montage einer<br />

neuen, insgesamt 240 m langen<br />

2 Zoll Hauswasserleitung zur<br />

Kammerreinigung, die Montage<br />

von Einstiegen, Po<strong>des</strong>ten, Handläufen<br />

und Geländern. Dabei<br />

musste die Bediensicherheit für<br />

das Personal den heute gültigen<br />

Unfallverhütungsvorschriften<br />

angepasst werden.<br />

Abb. 14: Wandbeschichtung<br />

mittels Nassspritzverfahren<br />

Sonstige Erneuerungsarbeiten<br />

An der <strong>Sanierung</strong> <strong>des</strong> HB <strong>Liptingen</strong> waren 20 Firmen<br />

mit insgesamt 15 Gewerken tätig. Immer wieder<br />

mussten ablaufbedingt mehrere Hauptgewerke<br />

gleichzeitig auf der Baustelle tätig werden, was auf<br />

Grund relativ enger Zugangsmöglichkeiten nicht<br />

immer einfach war. Die gesamte Maßnahme war<br />

nach einer Bauzeit von zweieinhalb Jahren abgeschlossen,<br />

die eigentliche Kammersanierung hatte<br />

eine Bauzeit von zwei Jahren.<br />

Im Bediengang und im Übereichkanal wurde die<br />

gesamte elektrotechnische Ausrüstung komplett erneuert<br />

und in den repräsentativen Bereichen unter<br />

Putz verlegt. Zur Bündelung von ohnehin notwendigen<br />

Erneuerungsmaßnahmen erfolgte im Rahmen<br />

<strong>des</strong> Gesamtprojektes der Austausch der Niederspannungsschaltanlage.<br />

Im Einstiegshaus <strong>des</strong> Hochbehälters<br />

wurden außerdem die<br />

Entleerleitungen der hinteren<br />

Kammern 3 und 4 optimiert und<br />

eine neue RBS im Umgang <strong>des</strong><br />

Rücklaufes Richtung Sipplingen<br />

eingebaut. Komplettiert wurde<br />

die <strong>Sanierung</strong> der hydraulischen<br />

Komponenten mit der<br />

Zementmörtelauskleidung für<br />

die außerhalb <strong>des</strong> Behälters<br />

angeordneten Entnahme- und<br />

Entleerleitungen.<br />

Nach Abschluss vorgenannter<br />

Arbeiten in den Wasserkammern erfolgte die<br />

Renovierung der durch die Baumaßnahme beanspruchten<br />

Gebäudebereiche. Es wurden beschädigte<br />

Fliesen und Platten ausgetauscht. Vor allem<br />

der durch den Putzabtrag zerstörte Brüstungskopf<br />

<strong>des</strong> Bedienganges musste erneuert werden. Zudem<br />

wurden die Innenflächen der Rohrkeller mit einem<br />

Renovierungsanstrich versehen und stellenweise der<br />

Korrosionsschutz der Rohrleitungen ausgebessert.<br />

Im Außenbereich wurde das gesamte Gelände mit<br />

einer neuen Zaunanlage gesichert. Weiterhin erfolgte<br />

ein Neuaufbau <strong>des</strong> Hofbelages, der durch<br />

beträchtliche alterungsbedingte Setzungen beschädigt<br />

war.<br />

12

Abb. 15: Einbau der<br />

Bodenbeschichtung<br />

Abb. 16: Fertiger Bediengang im Hochbehälter <strong>Liptingen</strong><br />

Qualitätskontrolle der Beschichtungsarbeiten<br />

Bei allen im Kammerbereich zum Einsatz kommenden<br />

Materialien musste deren Eignung und<br />

Zulassung für den Einsatz im Trinkwasserbereich<br />

vom Hersteller nachgewiesen werden. Von jeder<br />

Charge <strong>des</strong> auf der Baustelle <strong>Liptingen</strong> zum Einsatz<br />

kommenden Beschichtungsmaterials wurden zudem<br />

Rückstellproben genommen.<br />

Nach Abschluss der Beschichtungsarbeiten erfolgten<br />

wiederum kammerweise verschiedene<br />

Untersuchungen an der fertigen Beschichtung.<br />

Auf diese Weise soll die Qualität der ausgeführten<br />

Arbeiten sichergestellt werden. Es wurden Bohrkerne<br />

entnommen, zum einen zur stichprobenartigen<br />

Überprüfung der aufgebrachten Schichtstärken,<br />

zum anderen für weitere Untersuchungen im Labor.<br />

An der fertigen Beschichtung wurden vor Ort erneut<br />

die Haftzug- und Druckfestigkeit sowie die<br />

Karbonatisierung ermittelt.<br />

An der Materialforschungs- und Prüfanstalt Weimar<br />

wurden an den entnommenen Bohrkernen<br />

Abb. 17: Probenahme<br />

nach der <strong>Sanierung</strong> zur<br />

Qualitätssicherung<br />

13

<strong>Bodensee</strong>-Wasserversorgung<br />

Wissensdurst · August 2007<br />

Vergleich<br />

in Wasserkammer<br />

1 Offene Porosität Gesamtporosität<br />

nach DIN EN 993-1<br />

nach DVGW W300<br />

nach nach nach nach<br />

Fertigstellung einem Jahr Fertigstellung Fertigstellung<br />

Tab. 3: Porositäten nach<br />

Fertigstellung und einjährigem<br />

Betrieb<br />

Wand 1 11,8 % 6,3 % 14,00 % 7,50 %<br />

Wand 2 10,9 % 7,4 % 15,60 % 9,06 %<br />

Wand 3 10,1 % 7,5 % 12,90 % 8,44 %<br />

Boden 10,2 % 9,8 % 15,50 % 10,62 %<br />

Abb. 18: Auszug aus dem<br />

Terminablaufplan<br />

sowie an den hergestellten Rückstellproben <strong>des</strong><br />

Beschichtungsmaterials weitere Untersuchungen<br />

durchgeführt. So wurden unter anderem die statischen<br />

und dynamischen E-Module und die Druckund<br />

Biegezugfestigkeiten ermittelt. Weiterhin ist<br />

die Alkalität und elektrische Leitfähigkeit <strong>des</strong> aufgebrachten<br />

Materials bestimmt sowie wiederum<br />

die Porosität mit den beiden o.g. Verfahren ermittelt<br />

worden.<br />

In der Wasserkammer 1 wurde nach einjähriger Betriebszeit<br />

erneut ein ähnliches Untersuchungsprogramm<br />

durchgeführt. Zum einen um für die<br />

Endabnahme der Leistungen eine Aussage treffen<br />

zu können, zum anderen auch um die Veränderung<br />

der untersuchten Parameter nach einer gewissen<br />

Betriebsdauer feststellen und so eine Aussage über<br />

die Langzeitbeständigkeit der neuen Beschichtung<br />

treffen zu können.<br />

Nach DVGW W 300 werden im Rahmen von<br />

Erstprüfungen <strong>des</strong> Materialherstellers Werte von<br />

12 ± 3 Vol.-% für die Gesamtporosität gefordert.<br />

Kurz nach der Fertigstellung der Beschichtung im<br />

HB <strong>Liptingen</strong> liegen diese Porositätswerte, trotz<br />

Baustellenbedingungen, nur leicht über diesen<br />

Werten. Nach einjähriger Betriebszeit konnte bei<br />

einer weiteren Qualitätsüberprüfung festgestellt<br />

werden, dass die ermittelten Werte zum Teil sogar<br />

deutlich besser als die geforderten Werte sind. Dies<br />

erklärt sich mit der nachträglichen hydraulischen<br />

Reaktion der Zementbestandteile im Spritzmörtel.<br />

14

Auch wenn die Porosität bzw. Dichtigkeit nicht<br />

das einzige Maß für die Dauerhaftigkeit einer<br />

Beschichtung darstellt, so kann man doch davon<br />

ausgehen, dass die neue Beschichtung im HB<br />

<strong>Liptingen</strong> einen ausreichenden Widerstand gegen<br />

die hydrolythische Korrosion <strong>des</strong> Zementsteines<br />

darstellen wird.<br />

Fazit<br />

Alle Anforderungen an Oberflächengüte, Porosität<br />

und Festigkeit konnten nachgewiesen werden. Auch<br />

die bisherigen betrieblichen Erfahrungen sind positiv.<br />

Bis zum Ablauf der Gewährleistung werden<br />

weitere Untersuchungen zur Beständigkeit der ausgeführten<br />

Beschichtung folgen. Nicht zuletzt von<br />

diesen Ergebnissen und den jeweiligen objektspezifischen<br />

Anforderungen wird es abhängen, inwieweit<br />

das hier verwendete System auch bei weiteren<br />

notwendigen Behältersanierungen zur Anwendung<br />

kommen wird.<br />

Abb. 19: Wasserkammer 3 mit neuer Innenbeschichtung bei Inbetriebnahme<br />

Maßnahme im Überblick/Statistik der Maßnahme<br />

Baubeginn Mai 2004 - Fertigstellung April 2006<br />

15 verschiedene Gewerke waren im Zuge der<br />

Baumaßnahme tätig.<br />

3,9 Mio. Euro Umbau- und Erneuerungskosten<br />

davon ca.<br />

1,8 Mio. Euro Betonsanierung und Beschichtung<br />

0,6 Mio. Euro Formstücke und Armaturen<br />

0,2 Mio. Euro Beton- und Stahlbetonbau<br />

0,2 Mio. Euro Abbrucharbeiten<br />

0,2 Mio. Euro Elektroarbeiten<br />

0,2 Mio. Euro Schlosserarbeiten<br />

0,7 Mio. Euro sonstige Gewerke.<br />

Umbau <strong>des</strong> Zulaufsystems zur Optimierung der<br />

Durchströmung in Zusammenarbeit mit der Universität<br />

Stuttgart. Qualitätssicherungsprüfungen<br />

an der Betonbeschichtung in Zusammenarbeit mit<br />

der MFPA Weimar.<br />

Dauer der Kammersanierung 1,5 Jahre,<br />

Gesamtbauzeit ca. 2,5 Jahre.<br />

Insgesamt ca. 35.000 m² zu beschichtende Fläche mit<br />

ca. 50 - 55 Euro/m² Kosten für die Beschichtungsarbeiten<br />

davon:<br />

Boden 10.000 m²<br />

Wände 6.200 m²<br />

Decken 9.000 m²<br />

Stützen/Treppen 8.900 m² (368 Stützen)<br />

Zulaufkanal 900 m².<br />

ca. 700 to Beschichtungsmaterial wurden verarbeitet<br />

ca. 200 to schadhafter Putz und Beton wurde abgetragen<br />

ca. 700 m alte Bewehrung wurden saniert.<br />

Scheitelbehälter <strong>Liptingen</strong>; Ü = 753,50 ü NN:<br />

Erste Inbetriebnahme 1958 mit 20.000 m³.<br />

Anfang der 60er Jahre Erweiterung auf 50.000 m³.<br />

1964 Bau <strong>des</strong> DPW zur Durchsatzerhöhung, zusammen<br />

mit anderen DPWs sind an der 1. HL bis zu<br />

3.000 l/s weiterförderbar.<br />

Nach Bau der 2. HL dient Drucksteigerung nur noch zur<br />

Spitzenabdeckung bei besonderen Betriebsfällen.<br />

Maximaler Zulauf vom Sipplinger Berg ca. 3.300 l/s.<br />

Autoren dieses Artikels:<br />

Dipl.-Ing. Gunnar Scholz<br />

<strong>Zweckverband</strong> <strong>Bodensee</strong>-Wasserversorgung<br />

Telefon: 0711 - 97 32 251<br />

Email: gunnar.scholz@zvbwv.de<br />

Edgar Schwinge<br />

<strong>Zweckverband</strong> <strong>Bodensee</strong>-Wasserversorgung<br />

Telefon: 0711 - 97 32 290<br />

Email: edgar.schwinge@zvbwv.de<br />

Dipl.-Ing. Burkhard Wolf<br />

<strong>Zweckverband</strong> <strong>Bodensee</strong>-Wasserversorgung<br />

Telefon: 0711 - 97 32 295<br />

Email: burkhard.wolf@zvbwv.de<br />

15