Arbeitsvorgehen des Werkes - ZeitZentrum

Arbeitsvorgehen des Werkes - ZeitZentrum

Arbeitsvorgehen des Werkes - ZeitZentrum

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

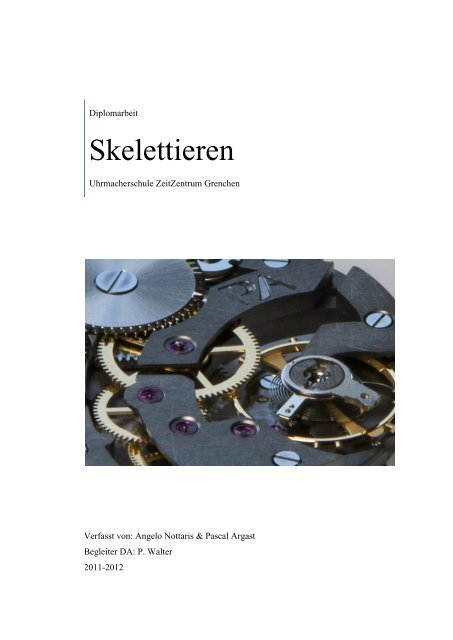

Diplomarbeit<br />

Skelettieren<br />

Uhrmacherschule <strong>ZeitZentrum</strong> Grenchen<br />

Verfasst von: Angelo Nottaris & Pascal Argast<br />

Begleiter DA: P. Walter<br />

2011-2012

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Inhaltsverzeichnis<br />

Inhaltsverzeichnis ..................................................................................................................... 1<br />

Abstract ..................................................................................................................................... 2<br />

Prolog ......................................................................................................................................... 3<br />

Planungsphase .......................................................................................................................... 4<br />

Die Idee ...................................................................................................................................... 4<br />

Das Gehäuse ............................................................................................................................... 5<br />

Das Werk .................................................................................................................................... 6<br />

Das Zifferblatt ............................................................................................................................ 7<br />

Die Zeiger ................................................................................................................................... 9<br />

Das Armband ............................................................................................................................ 10<br />

<strong>Arbeitsvorgehen</strong> <strong>des</strong> <strong>Werkes</strong> .................................................................................................. 11<br />

Skelettieren ................................................................................................................................ 11<br />

Oberflächenverzierung ............................................................................................................. 13<br />

Revision .................................................................................................................................... 14<br />

Fehleranalyse und nächste Schritte .......................................................................................... 15<br />

Epilog ....................................................................................................................................... 17<br />

Dank an ................................................................................................................................... 18<br />

Quellenverzeichnis ................................................................................................................. 19<br />

Anhang .................................................................................................................................... 20<br />

Diplomarbeit 2012 Seite 1/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Abstract<br />

Unser Ziel ist es ein bestehen<strong>des</strong> Uhrwerk mit eigenem Design und Ideen zu versehen und<br />

dies zu skelettieren und umzugestalten. Jeder von uns skelettiert ein Werk. Obwohl zwecks<br />

Diplomarbeit nur das Uhrwerk bewertet wird, war für uns schon zu Beginn klar, dass wir am<br />

Ende eine voll funktions- und tragfähige Armbanduhr mit dem skelettierten Werk<br />

zusammenstellen wollen.<br />

Für uns ist es unrealistisch eine Uhr von Grund auf selbst herzustellen. Dennoch versuchten<br />

wir möglichst viel selbst zu machen. Somit sind Basiswerk, Zifferblatt, Gehäuse, Zeiger und<br />

Armband nicht von uns hergestellt. Jedoch ist das Zifferblatt selber konstruiert, das Gehäuse<br />

und die Zeiger selbst ausgewählt und organisiert.<br />

Während der Arbeit an unserm Projekt traten diverse Schwierigkeiten auf. Die Lagersteine<br />

<strong>des</strong> <strong>Werkes</strong> wurden beschädigt, die Federhausbrücke wurde durch das Sandstrahlen verbogen.<br />

Anfangs wurde uns leider auf Grund von zuvor geschehenen, aber nicht eigen verschuldeten<br />

Ereignissen, der Gebrauch <strong>des</strong> Maschinenparks samt dem Kleinuhrenatelier im Zeitzentrum<br />

verweigert. Dieser Umstand zwang uns nach einer Alternative zu unserem Arbeitsplatz am<br />

Zeitzentrum zu suchen. Wir fanden die optimale Lösung für unsere Projektarbeit und konnten<br />

bei der Firma Armin Strom, die grosse Erfahrungen im Gebiet Skelettieren mitbringt, unser<br />

Werk skelettieren und oberflächenverzieren.<br />

Schlussendlich muss man sagen, dass es schwierig und zeitaufwendig ist, ein solches Projekt<br />

neben der Lehre Berufsschule und Berufsmatur während der Freizeit zu verwirklichen.<br />

Mehrmals sind Probleme aufgetreten, die viel Zeit in Anspruch genommen haben. Trotzdem<br />

oder gerade <strong>des</strong>halb konnten wir immens viel lernen und profitieren von dieser Arbeit.<br />

Diplomarbeit 2012 Seite 2/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Prolog<br />

Anlässlich unserer Diplomarbeit skelettieren wir ein Unitas 6498. Das Ziel bei unserer<br />

Diplomarbeit besteht darin, das Unitas Werk so zu skelettieren, dass aus dem Uhrwerk ein<br />

deutliches Muster erkennbar wird. Anders als bei einer traditionellen Skelettuhr versuchen wir<br />

nicht möglichst viel Material vom Uhrwerk auszusparen. Wir versuchen eine neue Form<br />

herauszukristallisieren, die später durch das Gehäuse mit dem offenen Zifferblatt sichtbar<br />

wird.<br />

Passend zum Werk haben wir mit dem CAD-Zeichnungsprogramm (Auto<strong>des</strong>k Inventor) ein<br />

Zifferblatt konstruiert, welches wir an der ETH Basel (D-BSSE) herstellen lassen.<br />

Die Diplomarbeit mit Schwergewicht auf die praktische Arbeit beinhaltet in der<br />

Zielformulierung ausschliesslich das Skelettieren <strong>des</strong> <strong>Werkes</strong>. Weitere Module wie Zifferblatt,<br />

Zeiger, Gehäuse und Lederarmband werden optional in die Arbeit miteinbezogen. Auf diese<br />

Weise halten wir den Umfang <strong>des</strong> Projektes in einem überschaubaren Rahmen und sind somit<br />

besser vor einem Scheitern der Diplomarbeit geschützt, welches folglich einen negativen<br />

Einfluss auf die Bewertung hätte. Glücklicherweise sind das Gehäuse, die Zeiger und die<br />

Pläne <strong>des</strong> Zifferblattes bereits vorhanden und werden trotz der weniger umfangreichen<br />

Zielformulierung in die Diplomarbeit einbezogen.<br />

Den theoretischen Teil der Diplomarbeit haben Pascal Argast und Angelo Nottaris zusammen<br />

geschrieben und die praktische Arbeit mit gemeinsamer Planung haben wir je einmal<br />

angefertigt. Der Entscheid für diese Gestaltung <strong>des</strong> gesamten Projektes ist darauf<br />

zurückzuführen, dass jeder von uns eine eigene Armbanduhr besitzen will jedoch auf Grund<br />

zusätzlich aufwendiger Teilschritte wie die Konstruktion <strong>des</strong> Zifferblattes, die Planung <strong>des</strong><br />

Projekts, das Entwerfen <strong>des</strong> <strong>Werkes</strong> und das Erstellen der schriftlichen Arbeit, die<br />

Diplomarbeit zusammen bewältigen wollen.<br />

Diplomarbeit 2012 Seite 3/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Planungsphase<br />

Als Grundlage für die Armbanduhr dient uns ein Stahlgehäuse, welches PVD beschichtet ist,<br />

ein Unitas cal. 6498 Werk, ein eigen konstruiertes Silizium-Zifferblatt und Armin Strom<br />

Zeiger.<br />

Die Idee<br />

Die Überlegung war ein Taschenuhrwerk zu skelettieren, welches nach dem Aussparen eine<br />

neue Form erhält. Um die Idee umzusetzen gehen wir wie folgt vor:<br />

Wir verwenden Dokumentationsblätter <strong>des</strong> <strong>Werkes</strong>, um mögliche Formen darauf zu<br />

skizzieren. Danach werden die in Frage kommenden Formen ausführlich besprochen. Welche<br />

Form ist auch noch nach der Montage <strong>des</strong> <strong>Werkes</strong> sichtbar und welche skizzierte Form nimmt<br />

verglichen untereinander am wenigsten Einfluss auf die Funktion? Diese Tatsache erzeugt<br />

eine Problematik, die für Formgebung <strong>des</strong> <strong>Werkes</strong> massgeblich entscheidend ist.<br />

Wir beschränken uns folglich auf eine Skelett-Form, welche das einwandfreie Funktionieren<br />

<strong>des</strong> <strong>Werkes</strong> nicht beeinträchtigt und optisch einen Sinn ergibt.<br />

Die fertige Armbanduhr soll kein gewöhnlicher Zeitmesser werden. Das Ziel ist es das<br />

skelettierte Werk im Gehäuse in den Fokus zu bringen. Aus diesem Grund entwerfen wir ein<br />

offenes Zifferblatt, welches möglichst wenig Oberfläche auf dem Werk nimmt und trotzdem<br />

die wichtigsten Angaben wie Stunden-, Minuten- und Sekundeneinteilung beinhaltet. Das<br />

Werk soll aber nicht nur von der Zifferblattseite gut ersichtlich sein, sondern auch von der<br />

Werkseite gesehen. Wir verwenden also ein Gehäuse das auf beiden Seiten ein Glas besitzt.<br />

Diplomarbeit 2012 Seite 4/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Das Gehäuse<br />

Das Gehäuse muss logischerweise zum Werk passen. Wir hatten bereits das Uhrwerk und<br />

suchten uns dazu ein passen<strong>des</strong> Gehäuse. Unser Gehäuse sollte wie auch das fertige Werk<br />

modern sein. Wir stellen dem Gehäuse den Anspruch, dass es wasserdicht ist und das Werk<br />

perfekt präsentiert. Das Gehäuse soll dezent und dennoch speziell sein. Wie wird also erreicht,<br />

dass das Werk unaufdringlich wirkt, wenn das Uhrwerk selber riesig (16.5´´´) ist für eine<br />

Armbanduhr? Heute liegt der Trend zwar bei grossen Armbanduhren, aber trotzdem wollten<br />

wir keine extrem grosse Uhr am Handgelenk. Diese Idee <strong>des</strong> Aussehens und Funktionalität ist<br />

nur mit einem Werk umzusetzen, welches keinen Werkring besitzt und dadurch Platz spart.<br />

Wir erzielten dies nach einem zahlreichen E-Mail Verkehr mit einem PVD beschichteten<br />

Gehäuse, das wir aus Deutschland bestellten. Das schwarze Gehäuse mit beidseitig<br />

eingesetztem Saphirglas wirkt sehr trendig. Es besitzt eine Zwiebelkrone, die heutzutage zwar<br />

weniger verwendet wird. Die spezielle Form der Lünette erzielt den gewünschten schlichten<br />

Effekt. Der Gehäuseboden und die Lünette werden Drehverschlossen. Das Werk wird wie bei<br />

einer Taschenuhr von Oben (Lünettenseite) her eingeschalt. Das Gehäuse misst einen<br />

Durchmesser von 42mm.<br />

Diplomarbeit 2012 Seite 5/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Das Werk<br />

Der Grundgedanke war ein Taschenuhrkaliber in ein Armbanduhrgehäuse einzuschalen, weil<br />

ein Taschenuhrwerk grösser, somit simpler und nicht extrem aufwendig zum skelettieren ist.<br />

Ein weiterer Punkt, welcher das Auswählen eines <strong>Werkes</strong> beeinflusste, war die Komplexität<br />

<strong>des</strong> zu bestimmenden Kalibers. Je weniger Funktionen das Werk besitzt, <strong>des</strong>to einfacher ist es<br />

ein Gesamtmuster zu skelettieren und <strong>des</strong>to weniger muss ausgespart werden. Weiter muss<br />

das Werk einfach zu beschaffen sein und nicht zu teuer ausfallen. Somit entschieden wir uns<br />

für das Taschenuhrwerk Unitas <strong>des</strong> Kalibers 6498, bei dem die kleine Sekunde bei der Ziffer<br />

Sechs positioniert ist. Das Savonnette-Kaliber misst eine Gesamthöhe von 4.5mm und einen<br />

Durchmesser von 36.60mm. Das Werk ist mit 17 Rubinsteinen versehen und hat eine<br />

Frequenz von 2.5 Hz<br />

(18000 A/h).<br />

Das Unitas cal. 6498 wird uns von der Uhrmacherschule Zeitzentrum freundlicherweise zur<br />

Verfügung gestellt. Wir skelettieren zusammen zwei Werke, also pro Person ein Uhrwerk.<br />

Da wir unsere fertig skelettierten Werke in eine Armbanduhr einbauen, wollen wir es auf<br />

jeden Fall oberflächenverzieren und beschichten.<br />

Wir besorgten uns bereits vor dem Aussparen und Oberflächenverzieren <strong>des</strong> <strong>Werkes</strong> das<br />

Gehäuse. Somit konnten wir das Werk passend zum Gehäuse dekorieren und beschichten.<br />

Um unsere Idee zur verwirklichen arbeiteten wir hauptsächlich in Biel bei der Firma Armin<br />

Strom. Wir profitierten enorm von der Erfahrung der Fachpersonen und der Auswahl an<br />

Maschinen, deren Gebrauch unverzichtbar war. Hinter der endgültigen<br />

Oberflächenbeschaffenheit stecken zahlreiche Minuten an Diskussionen und Musterbeispiele,<br />

die wir anfertigten.<br />

Wir wollten einzelne Blickfänge erzeugen mit dem perlieren von Federhaus, Ankerbrücke,<br />

Wippe und entweder Stellhebelfeder oder Coq. Weitere Highlights setzten wir mit der<br />

Edelmetallbeschichtung (Rhodium) vom Federhaus, Wechselrad und Stundenrad.<br />

Die Schrauben sollten sich ebenfalls in das Gesamtbild der Uhr einfinden. Zu der matten<br />

Uhrenschale und dem verwendeten Kreuzschliff auf Brücken und Platine passen schwarz<br />

polierte Schrauben am besten.<br />

Diplomarbeit 2012 Seite 6/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Das Zifferblatt<br />

Wenn man den Fokus auf das Uhrwerk lenken will und sich unsere Diplomarbeit auf das<br />

Skelettieren und Décor <strong>des</strong> <strong>Werkes</strong> konzentriert, muss das Zifferblatt gezwungenermassen<br />

offen sein. Das heisst: Das Werk ist von der Zifferblattseite sichtbar.<br />

Der Entschluss das Zifferblatt selber zu entwerfen kam mit der Möglichkeit, ein Zifferblatt<br />

aus Silizium herstellen zu können. Dank der ETH Basel, ist es uns ermöglicht worden ein<br />

völlig neuartiges und unübliches Zifferblatt herzustellen. Das Material bringt aber auch<br />

Tücken mit sich. Dadurch sind wir bei der Konstruktion in gewisser Weise begrenzt. Das<br />

heisst es besteht keine Möglichkeit das Zifferblatt mit Brückenfüssen oder ähnlichem zu<br />

versehen, weil bei der Herstellung nur von einer Seite Material weggeätzt werden kann. Die<br />

Rückseite muss für den Herstellungsprozess unbearbeitet, also spiegelglatt sein.<br />

Wir setzen folgende Ansprüche an unser Zifferblatt:<br />

Das zu konstruierende Zifferblatt muss mit dem Gehäuse und Werk harmonieren, die Zeit<br />

muss ablesbar sein, die Stunden-, Minuten- und Sekundeneinteilung muss zu den Ziffern<br />

passen. Die Ziffern sollen ebenfalls Modern sein d.h. runde Anordnung der Ziffern und<br />

moderne Schriftart.<br />

Unten ist chronologisch Angeordnet die Entwicklung <strong>des</strong> fertigen Zifferblattes ersichtlich.<br />

Da der Zeitraum der Fertigstellung <strong>des</strong> Zifferblattes noch ungewiss ist, fliesst dieser Teil und<br />

wie auch schon erwähnt das Gehäuse, die Zeiger und das Armband nicht in die Diplomarbeit<br />

mit ein.<br />

Diplomarbeit 2012 Seite 7/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Entwurf 1: Ziffern rund angeordnet<br />

Entwurf 4: ohne Ziffern<br />

Entwurf 2: Ziffern vertikal angeordnet<br />

Entwurf5:Sekundeneinteilung<br />

unterbrochen<br />

Entwurf 7: Sekundeneinteilung durchgezogen<br />

Entwurf 3: Ziffern auf Index Ebene<br />

Entwurf 6: 1/5 Minuteneinteilung<br />

Definitives Zifferblatt: P. Argast Definitives Zifferblatt: A. Nottaris<br />

Diplomarbeit 2012 Seite 8/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Die Zeiger<br />

Armin Strom Blue Chip Chrono Skeleton<br />

Die Zeigerauswahl ist hauptsächlich Geschmackssache<br />

und führt bei einer Gruppenarbeit mit Sicherheit zu<br />

Diskussionen. Wir waren uns dann doch ziemlich schnell<br />

einig. Die Zeiger sollten wie die Indizien und die Ziffern<br />

glänzen. Sie müssen auf die Zapfen passen und die<br />

Länge muss mit dem Zifferblatt übereinstimmen. Wenn<br />

die Masse definiert sind kann man sich um die Form und<br />

die Besorgung der Zeiger kümmern. Da wir die Zeiger<br />

nicht selber herstellen stehen uns nur gegebene Formen<br />

zur Verfügung die auf dem Markt erhältlich sind. Wir<br />

suchten etwas modernes und spezielles. Dank der<br />

Grosszügigkeit der Firma Armin Strom dürfen wir Zeiger<br />

aus ihrer Kollektion verwenden, welche auf das Unitas<br />

cal. 6498 passen. Just fanden wir welche, die super zum<br />

unseren Armbanduhren passten. Wir verwendeten die<br />

Zeiger, die auf dem Bild abgebildet sind mit dem kleinen<br />

Unterschied, dass unsere Zeiger gesamthaft poliert sind.<br />

Diplomarbeit 2012 Seite 9/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Das Armband<br />

Zu unserem dunklen Gehäuse und ebenfalls dunklen Werk mit silbernen Highlights kommen<br />

nicht viele Armbänder in Frage. Das Armband hängt vor allem mit dem Tragkomfort<br />

zusammen. Hier sind persönliche Vorlieben entscheidend. Grundsätzlich würde ein<br />

Kautschukband ziemlich gut zu den Uhren passen aber trotzdem entschieden wir uns für ein<br />

Lederarmband. Ein Lederarmband altert zwar schneller, hat aber eine gewisse Eleganz und<br />

passt ebenfalls zu unseren Uhren.<br />

Zum Armband gehört auch der Verschluss. Es gibt verschiedene Verschlussarten wie die<br />

Schmetterlingsfaltschliessen, die einseitig geöffneten Faltschliessen und die Dornschliessen.<br />

Meistens ist dies eine preisabhängige Angelegenheit. Die Dornschliesse ist sicherlich die<br />

kostengünstigste Variante bei einem Lederarmband. Wobei diese das Leder schneller<br />

beschädigt als die Faltschliessen.<br />

Voraussichtlich entscheiden wir uns für eine Dornschliesse die farblich zum Gehäuse passen<br />

muss. Das Lederarmband sollte schwarz sein und mit einer schwarzen Naht genäht sein. In<br />

Frage kommt ein echtes Alligatorenleder oder ein geprägtes Kalbleder, welches<br />

wahrscheinlich günstiger ist.<br />

Diplomarbeit 2012 Seite 10/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

<strong>Arbeitsvorgehen</strong> <strong>des</strong> <strong>Werkes</strong><br />

Skelettieren<br />

Anreissen<br />

Um das von Hand gezeichnete Muster auf dem Werk ersichtlich zu<br />

übertragen benutzten wir Anreisswerkzeug wie Anreissnadel,<br />

Lineal, Körner und Anreisszirkel. Da die Form der Skelettur den<br />

Mittelpunkt ausserhalb <strong>des</strong> Zentrums hat, mussten wir diesen als<br />

erstes mit dem Körner markieren. Wir wussten, dass die Körnung<br />

nach der Fertigstellung unseres Werks sehr wahrscheinlich noch zu<br />

sehen sein wird. Diesen Mangel mussten wir in Kauf nehmen. Von<br />

da an konnten wir mit dem Anreisszirkel und dem Lineal<br />

weiterarbeiten. Beim Anreissen sollten das Gleichgewicht<br />

zwischen der Sichtbarkeit der Linien und der guten Entfernbarkeit<br />

gefunden werden, was nach jahrelanger Übung für uns allerdings kein Problem mehr darstellt.<br />

Trotz guter Planung traten kleine Hindernisse auf welche wir meist umgehen mussten, indem<br />

wir weniger aus dem Werk skelettieren konnten als erhofft.<br />

Aussägen<br />

Um die eingezeichneten Bereiche aussägen zu können, was als Vorbereitung zum feilen dient,<br />

müssen an den unzugänglichen Stellen Löcher gebohrt werden, damit das Sägeblatt<br />

eingefädelt werden kann. Dafür nahmen wir einen Handbohrer, da er gut zu führen ist und<br />

man besser fühlt was man macht.<br />

Beim Aussägen sollte möglichst nah an der eingerissenen Linie gesägt werden um unnötige<br />

Arbeit beim feilen sparen zu können. Allerdings darf man nicht zu nah oder über die Linie<br />

sägen, weil man dann den Fehler mit der Feile nicht mehr korrigieren kann. Dies gelang uns<br />

trotz grosser Vorsicht nicht immer optimal, wodurch wir durch die Mehrarbeit beim feilen<br />

Zeit verloren. Zum Glück konnten wir unsere Fehler bei beiden Uhrwerken beheben, so dass<br />

nichts mehr zu sehen ist.<br />

Diplomarbeit 2012 Seite 11/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Feilen<br />

Dank der grossen Unterstützung der Firma<br />

Armin Strom hatten wir ein grosses Sortiment<br />

an Feilen zur Verfügung, welche fast alle bereits<br />

vorgeschliffen waren. Die Feilen werden auf<br />

einer Seite abgeschliffen, um bessere Kanten auf<br />

der Feile zu erlangen. Mit gut geschliffenen<br />

Feilen kommt man so in jede Ecke. Herr<br />

Greisler zeigte uns zu Beginn zwei<br />

Feiltechniken die je nach Situation und Bedürfnis gewählt werden können. Das Werk liegt<br />

flach auf der Feilunterlage und die Feile hält man senkrecht entweder von unten nach oben,<br />

oder von oben nach unten. So näherten wir uns langsam der eingezeichneten Linie bis zum<br />

Finish, dem Langziehen.<br />

Langziehen<br />

Beim Langziehen wird die Feile, quer über die gefeilte Fläche gezogen. Damit wird erreicht,<br />

dass die Fläche gleichmässig und fein wird. Je feiner die Feile ist, <strong>des</strong>to feiner wird die<br />

Oberfläche.<br />

Diplomarbeit 2012 Seite 12/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Oberflächenverzierung<br />

Sandstrahlen<br />

Nachdem die Teile (Brücken und Platine) fertig skelettiert waren entschieden wir uns sie zu<br />

sandstrahlen. Damit erreicht man eine regelmässige Oberfläche und strahlt somit das Nickel<br />

weg, welches zur Galvanisierung weggenommen werden muss.<br />

Der Nachteil beim sandstrahlen ist, dass die Oberfläche rau wird und man darauf nicht mehr<br />

perlieren kann. Unser Plan war unter den Brücken sowie in Zwischenräumen zu perlieren.<br />

Nach mehreren Versuchen mit verschiedenen Sandkörnergrössen und unterschiedlichem<br />

Druck beim Sandstrahlen mussten wir das Perlage auf den Brücken und der Platine allerdings<br />

aufgeben.<br />

Oberflächenschliff<br />

Auf den grossen Oberflächen entschieden wir uns für einen Kreuzschliff, wie ihn die Firma<br />

Armin Strom bei ihren Werken anwendet.<br />

Perlage<br />

Trotzdem wir auf den Brücken und der Platine nicht perlieren konnten,<br />

perlierten wir noch die Ankerbrücke, das Federhaus, den<br />

Federhausdeckel, die Wippe und Pascal die Stellhebelfeder, welche<br />

Angelo mit einem Kreuzschliff versah. Damit versahen wir das Werk<br />

mit einzelnen Highlights, was uns optisch sehr anspricht.<br />

Zum Glück hatten wir J. Seume an unserer Seite, gelernte Uhrmacherin<br />

und Graveurin, und Spezialistin bei Armin Strom fürs Sandstrahlen,<br />

Perlage, Gravieren und Galvanisieren, die uns immer Tipps und Tricks<br />

gab.<br />

Gravieren<br />

Wir hatten die grosse Ehre das Werk von J. Seume gravieren lassen. Sie<br />

skizzierte unsere Initialen in einigen Schriftarten und gravierte uns<br />

unseren Favoriten an die gewünschte Stelle.<br />

Probestück für Perlage<br />

Diplomarbeit 2012 Seite 13/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Galvanisieren<br />

Für die Beschichtung der Einzelteile mussten wir das bereits vorhandene<br />

Nickel von den Teilen entfernen um eine gute Haftung der darüber<br />

folgenden Schichten zu garantieren.<br />

Die Teile müssen vor der Beschichtung sauber gereinigt, chemisch<br />

entfettet, neutralisiert, im Wasser gespült und elektrisch aktiviert<br />

werden. Dieser Vorgang wiederholt sich vor jeder neuen Beschichtung<br />

mit einem anderen Metall.<br />

Das Federhaus, den Federhausdeckel, das Stundenrad und das<br />

Wechselrad liessen wir von J. Seume Rhodium beschichten. Es gibt<br />

einen guten Kontrast zum Rhodium, welches wir auf den Brücken und<br />

der Platine verwenden. Wir setzen auch damit wieder Highlights.<br />

Zur Beschichtung hängte sie die Teile an kleinen Hacken an einem<br />

Gestell auf. Über das Gestell wird der Strom auf die zu beschichtenden<br />

Teile übertragen. Für jede Galvanisierung musste sie die Oberfläche<br />

aller Teile berechnen um die genaue Spannung und Dauer einzustellen.<br />

Damit die Rhodiumschicht haftet müssen zuerst Gold, danach Nickel<br />

und zuletzt Rhodium beschichtet werden. Für die Rutheniumschicht<br />

muss zuvor nur Gold als Grundlage beschichtet werden.<br />

Revision<br />

Lager ersetzen<br />

Die Lagersteine die wir während <strong>des</strong> ganzen Arbeitsprozesses im Werk liessen, mussten wir<br />

ersetzen. Wir liessen diese im Werk, da wir verhindern wollten, dass sich der<br />

Lochdurchmesser der Brücken und der Platine während <strong>des</strong> Sandstrahlens oder dem<br />

Beschichten verändert. Sie wurden zum Ersten beim Anreissen, weil wir den Zirkel zum Teil<br />

im Lager ansetzten, und zum Zweiten beim Sandstrahlen beschädigt.<br />

Die Höhenspiele mussten also neu eingestellt werden.<br />

Rhodium beschichtet<br />

Ruthenium beschichtet<br />

Diplomarbeit 2012 Seite 14/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Revidieren<br />

Das Werk muss nun nur noch gereinigt und montiert werden. Es stellte sich aber heraus, dass<br />

nicht alles so einfach ist wie es aussieht. Aus diesem Grund haben wir eine kurze<br />

Fehleranalyse geschrieben.<br />

Fehleranalyse und nächste Schritte<br />

Werk: Angelo Nottaris<br />

Für eine genaue Fehleranalyse ist es entscheidend, dass man korrekt Vorgeht bei der<br />

Werkmontage. Wenn das Basiswerk einwandfrei abläuft, befindet sich kein Fehler darin.<br />

Unter dem Basiswerk versteht man die Montage von Federhausbrücke, Räderwerkbrücke und<br />

Zeigerstellung mit entsprechenden Räder und Hebel. Nach der Werkmontage läuft das Werk<br />

nicht. Wo ist das Problem?<br />

Das Problem lag anfangs bei der Hemmung. Der Ankerradzahn fiel nicht auf die Ruheflächen<br />

der Klauen, somit war ein Achevage nötig. Nach dem Einstellen <strong>des</strong> richtigen Ruhewinkels,<br />

läuft die Uhr immer noch nicht einwandfrei.<br />

Eine weitere Analyse zeigt, dass der zifferblattseitige Lagerblock der Unruh nicht genug tief<br />

eingepresst war und der Balancier noch zu extremes Höhenspiel aufwies. Weiter ist der Coq<br />

beim Oberflächenverzieren dünner geworden. Dies hatte zur Folge, dass die Rückerstifte am<br />

Balancier streiften und somit das Uhrwerk in der Lage Zifferblatt unten (ZU) stehen blieb.<br />

Durch das Perlieren auf dem Coq, wurde die Auflagefläche <strong>des</strong> Rückersystems an einer Stelle<br />

dünner. Um dies zu korrigieren gab es leider keine bessere Möglichkeit als das<br />

Rückerstiftsystem parallel zum Coq und die Rückerstifte wieder 90° zu der Spirale<br />

zurückbiegen.<br />

Nach dem Bereinigen der Fehler wurde das Werk gereinigt, geschmiert und montiert.<br />

Diplomarbeit 2012 Seite 15/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Werk: Pascal Argast<br />

Während der Montage sah ich einige Schwierigkeiten auf mich zukommen.<br />

Ein Fuss der Räderwerkbrücke hat sich während dem Skelettieren herausgelöst, weil er<br />

seitlich angefeilt wurde. Der Fuss liess sich problemlos wieder befestigen, allerdings besteht<br />

die Gefahr, dass die Brücke bei der Montage nicht mehr exakt auf der Ursprungsposition ist.<br />

Es stellte sich bei der Montage heraus, dass der Fehler sichtbar Einfluss nimmt, aber schnell<br />

korrigiert werden kann, in dem die Brücke vor dem Anziehen der Schrauben an die richtige<br />

Position geschoben werden kann.<br />

Ein weiterer Fehler zeigt sich erst beim Versuch das Basiswerk aufzuziehen. Irgendetwas<br />

blockiert den Aufzug und es ist unmöglich das Werk aufzuziehen. Nach genauer Analyse stellt<br />

sich heraus, dass das Cliquet von der Schraube festgezogen wurde, weil die Begrenzung auf<br />

der Federhausbrücke vom Oberflächenschliff heruntergeschliffen wurde. So bleiben zwei<br />

Lösungsvorschläge; entweder eine Unterlagscheibe einzubauen, oder die Schaube von unten<br />

abdrehen, so dass ein Ansatz die Schraube in der Höhe begrenzt.<br />

Ein Fehler der sich erst nach einiger Zeit vor allem optisch sichtbar macht, ist Öl welches sich<br />

wegen der geschliffenen Oberfläche vom Federhauslager auf der Zifferblattseite der Platine<br />

verteilt. Die komplizierte Lösung wäre ein Rubinlager an dieser Stelle zu setzen. Eine<br />

wesentlich einfachere Lösung ist es das Lager mit einem Pinsel zu epilamisieren.<br />

Ansonsten steht dem Tragen der Uhr nichts mehr im Weg und wir freuen uns auf den<br />

Moment, die Uhr endlich am Handgelenk tragen zu können.<br />

Diplomarbeit 2012 Seite 16/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Epilog<br />

Die Diplomarbeit ist in einem grösseren Rahmen ausgefallen als zu Beginn erdenklich. Diese<br />

Tatsache stimmt uns jedoch nur positiv. Wir haben neben dem Skelettieren und Verzieren<br />

unserer Werke zusätzlich die dazu passenden Gehäuse, die Zeiger und die Pläne für die<br />

Zifferblätter besorgt und entworfen.<br />

Trotz geringen Startschwierigkeiten, die auf die mangelnde Motivation zurückzuführen war,<br />

gelangen wir zu einem höchst erfreulichen Resultat. Einerseits freut man sich über die bisher<br />

erbrachte Leistung, anderseits müssen wir uns aber eingestehen, dass wir unsere persönlichen<br />

gesetzten Ziele nicht vollständig erreicht haben. Das Zifferblatt ist zwar fertig konstruiert und<br />

die Pläne bereits ausgedruckt, aber sie sind leider zu knapp vor dem Abgabetermin unserer<br />

Diplomarbeit zu Ende entworfen worden. Das Zifferblatt ist leider noch nicht hergestellt. Die<br />

für die Bewertung der Diplomarbeit relevanten Punkte werden jedoch pünktlich zum<br />

Abgabetermin erreicht.<br />

Im Grossen und Ganzen weichen unsere anfänglichen Ideen nicht immens von der darauf<br />

folgenden Realisierung ab. Wir wollten das traditionelle Arbeitsverfahren, das Skelettieren,<br />

modern umsetzten. Dies ist uns zu hundert Prozent gelungen. Mit dem auf der Platine und<br />

Brücken verwendeten Kreuzschliff und den wenigen Highlights erzeugen wir diesen<br />

gewünschten Effekt.<br />

Im schriftlichen Teil der Diplomarbeit haben wir neben dem Schwerpunkt „das<br />

<strong>Arbeitsvorgehen</strong> <strong>des</strong> <strong>Werkes</strong>“ weitere Teile der Planungsphase wie „das Gehäuse“, „das<br />

Zifferblatt“, „die Zeiger“ und „das Armband“ eingebaut und kurz geschildert.<br />

Die meisten Probleme tauchten erst zum Schluss nach der Werkmontage auf. Dank einer<br />

ausführlichen Fehleranalyse konnten die Fehler, welche im Teil „Fehleranalyse“ ausführlich<br />

beschrieben wurden, behoben werden.<br />

Diplomarbeit 2012 Seite 17/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Dank an<br />

Wir möchten uns an dieser Stelle recht herzlich für die Unterstützung bedanken, die uns<br />

während der gesamten Arbeit zuteilwurde.<br />

Herzlichen Dank an Herr P. Walter (Begleiter DA), der uns wenn Fragen auftauchten, immer<br />

gut beraten hat.<br />

Speziellen Dank möchten wir aussprechen an die Firma Armin Strom für die Verwendung<br />

ihrer Werkzeuge, den Maschinen und der ausserordentlichen guten Beratung ihrer<br />

Fachpersonen.<br />

Wir danken Herr C. Greisler (Head of Product Development), der uns bei Designfragen für<br />

die Zifferblattkonstruktion tatkräftig unterstützte und bei technischen Fragen für das<br />

Skelettieren aushalf.<br />

Recht herzlichen Dank möchten wir auch an J. Seume (Uhrmacherin und Graviererin)<br />

aussprechen. Sie hat uns nicht nur gut beraten sondern auch die Galvanik und die Gravur in<br />

unseren Werken gefertigt.<br />

Herzlichen Dank auch an S. Studer für die Beschaffung der Zieger, sowie Ersatzteile <strong>des</strong><br />

Unitas 6498.<br />

Wir danken P. Argast herzlich für die grosse Unterstützung bei der Zifferblattkonvertierung<br />

und für die Vermittlung zwischen uns und der ETH Basel.<br />

Der ETH Basel danken wir für die Umsetzung unseres Zifferblattes, sowohl für den<br />

Arbeitseinsatz, als auch für das Material.<br />

Auch allen anderen Beteiligten, die in irgendeiner Weise zum Gelingen unserer Diplomarbeit<br />

beigetragen haben, möchten wir an dieser Stelle recht herzlich danken.<br />

Diplomarbeit 2012 Seite 18/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Quellenverzeichnis<br />

[20.10.2011]<br />

http://www.wix.com/stellbrink/kemmner-uhren#!uhren-025/048<br />

[02.02.2012]<br />

www.arminstrom.com/de<br />

Diplomarbeit 2012 Seite 19/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Anhang<br />

Zielformulierung<br />

Diplomarbeit 2012 Seite 20/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Arbeitsaufwand<br />

Diplomarbeit 2012 Seite 21/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Kosten<br />

Diplomarbeit 2012 Seite 22/23

April 2012 Uhrmacher Rhabilleur Pascal Argast, Angelo Nottaris<br />

Zifferblattlayer zur Herstellung<br />

Diplomarbeit 2012 Seite 23/23