Extrudieren von weichen PVC-Folien - Krauss Maffei

Extrudieren von weichen PVC-Folien - Krauss Maffei

Extrudieren von weichen PVC-Folien - Krauss Maffei

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Extrudieren</strong> <strong>von</strong><br />

A ufgrund<br />

FRANZ GRAJEWSKI<br />

HENNING STIEGLITZ<br />

hervorragender<br />

mechanischer Eigenschaften<br />

sowie hoher<br />

Permeationsbeständigkeit finden<br />

weiche <strong>PVC</strong>-<strong>Folien</strong> auf<br />

vielen Gebieten Verwendung.<br />

Zu nennen sind in diesem Zusammenhang<br />

die Medizintechnik,<br />

die Werbeindustrie<br />

sowie die Umwelttechnik. Besonders<br />

die beiden erstgenannten<br />

Bereiche stellen<br />

höchste Ansprüche an die<br />

Qualität des Halbzeugs. Typische<br />

Endprodukte sind Blutund<br />

Urinbeutel sowie bedruckbare<br />

<strong>Folien</strong>. Die geforderten<br />

Dickentoleranzen liegen<br />

hier bei wenigen Prozent.<br />

<strong>Folien</strong> auf Kalandern<br />

herstellen<br />

Bisher wurden die zur Herstellung<br />

der oben genannten<br />

Produkte notwendigen <strong>Folien</strong><br />

nahezu ausnahmslos auf Kalandern<br />

hergestellt. Die Plastifizierung<br />

des pulverförmigen<br />

Rohstoffs erfolgt bei diesen<br />

Anlagen entweder durch Buss-<br />

Cokneter oder Planetwalzenextruder.<br />

Beide Systeme bereiten<br />

das Material schonend auf<br />

und bieten eine gute Homogenisierung<br />

sowie Dispergierung.<br />

Gleichzeitig bleibt<br />

die Massetemperatur im Allgemeinen<br />

sehr gering. Insbesondere<br />

beim Planetwalzenextruder<br />

lässt sich die Massetemperatur<br />

aufgrund der<br />

großen Oberflächen über die<br />

Kunststoffe 10/2003<br />

<strong>weichen</strong> <strong>PVC</strong>-<strong>Folien</strong><br />

Maschinenparameter stark<br />

beeinflussen.<br />

Nachteilig sind jedoch die<br />

extrem hohen Investitionskosten<br />

sowie das fehlende Druckaufbauvermögen<br />

der Aggregate,<br />

d. h. es besteht nicht die<br />

Möglichkeit, die Schmelze<br />

über ein Breitschlitzwerkzeug<br />

dem ersten Walzenspalt zuzuführen.<br />

Vielmehr werden die<br />

aus dem Extruder austretenden<br />

Schmelzestückchen mittels<br />

Förderbänder dem ersten<br />

Walzenspalt des Kalanders zugeführt.<br />

Um zu verhindern,<br />

dass sich partiell ein zu großer<br />

Schmelzeknet bildet, pendeln<br />

die Förderbänder über die gesamte<br />

Breite der Walzen. Dort<br />

wird das eingezogene Material<br />

zur Rohfolie ausgeformt, die<br />

jedoch noch keine ausreichende<br />

Oberflächenqualität besitzt.<br />

Aus dem ersten Kalanderspalt<br />

läuft die Schmelzebahn über<br />

die zweite Kalanderwalze in<br />

den nächsten Spalt. Hier bildet<br />

sich ein Knet aus, da sich die<br />

Kunststoffmasse vor dem engeren<br />

Walzenspalt aufstaut.<br />

Unter dem Druck der Außenschicht<br />

und der Walzen steht<br />

das zurückgedrängte Material<br />

im Knetwirbel. Die Knete sind<br />

in allen Walzenspalten des Kalanders<br />

vorhanden. Sie bestimmen<br />

letztendlich die Qualität<br />

der Folie. Aufgrund ihrer<br />

Bedeutung werden sie bei modernen<br />

Anlagen mit Hilfe <strong>von</strong><br />

Kamerasystemen permanent<br />

vermessen und über Variation<br />

entsprechender Verfahrensparameter<br />

in ihrer Größe geregelt.<br />

Um eine ausreichende Qualität<br />

der Folie zu gewährleis-<br />

EXTRUSION ■<br />

Wirtschaftlich herstellen. Mit einer speziell zusammengestellten Co-Extrusions-<br />

anlage ist es erstmalig gelungen, <strong>Folien</strong> herzustellen, für die bisher aus-<br />

schließlich der Kalandrierprozess in Frage gekommen ist. Die Vorteile liegen in<br />

einer wirtschaftlicheren Fertigung bei gleichzeitig hoher Qualität.<br />

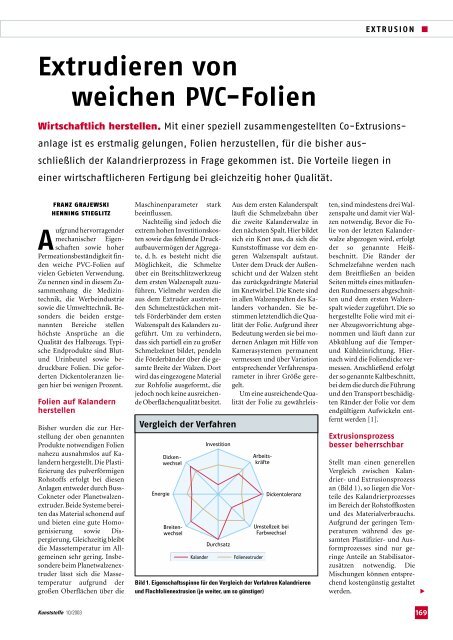

Vergleich der Verfahren<br />

ten, sind mindestens drei Walzenspalte<br />

und damit vier Walzen<br />

notwendig. Bevor die Folie<br />

<strong>von</strong> der letzten Kalanderwalze<br />

abgezogen wird, erfolgt<br />

der so genannte Heißbeschnitt.<br />

Die Ränder der<br />

Schmelzefahne werden nach<br />

dem Breitfließen an beiden<br />

Seiten mittels eines mitlaufenden<br />

Rundmessers abgeschnitten<br />

und dem ersten Walzenspalt<br />

wieder zugeführt. Die so<br />

hergestellte Folie wird mit einer<br />

Abzugsvorrichtung abgenommen<br />

und läuft dann zur<br />

Abkühlung auf die Temperund<br />

Kühleinrichtung. Hiernach<br />

wird die <strong>Folien</strong>dicke vermessen.<br />

Anschließend erfolgt<br />

der so genannte Kaltbeschnitt,<br />

bei dem die durch die Führung<br />

und den Transport beschädigten<br />

Ränder der Folie vor dem<br />

endgültigem Aufwickeln entfernt<br />

werden [1].<br />

Extrusionsprozess<br />

besser beherrschbar<br />

Stellt man einen generellen<br />

Vergleich zwischen Kalandrier-<br />

und Extrusionsprozess<br />

an (Bild 1), so liegen die Vorteile<br />

des Kalandrierprozesses<br />

im Bereich der Rohstoffkosten<br />

und des Materialverbrauchs.<br />

Aufgrund der geringen Temperaturen<br />

während des gesamten<br />

Plastifizier- und Ausformprozesses<br />

sind nur geringe<br />

Anteile an Stabilisatorzusätzen<br />

notwendig. Die<br />

Mischungen können entspre-<br />

Bild 1. Eigenschaftsspinne für den Vergleich der Verfahren Kalandrieren chend kostengünstig gestaltet<br />

und Flachfolienextrusion (je weiter, um so günstiger) werden.<br />

V<br />

169

■<br />

EXTRUSION<br />

Anordnung der Co-Extrusionsanlage<br />

Weiterhin sind die mit diesem<br />

Verfahren erzielten Dickentoleranzen<br />

extrem niedrig,<br />

das heißt die notwendigen<br />

Aufmaße, um die geforderten<br />

Mindestfoliendicken zu erzielen,<br />

können minimiert werden,<br />

was sich direkt im Materialverbrauch<br />

niederschlägt.<br />

Darüber hinaus sind die erzielbaren<br />

Durchsätze sehr<br />

hoch. <strong>Folien</strong>breiten und<br />

-dicken können ebenfalls<br />

ohne Austausch <strong>von</strong> einzelnen<br />

Anlagenkomponenten variiert<br />

werden.<br />

Nachteilig am Kalandrierprozess<br />

sind jedoch die sehr<br />

hohen Investitionskosten sowie<br />

die geringe Flexibilität hinsichtlich<br />

anderer Materialien.<br />

Darüber hinaus handelt es sich<br />

um einen recht komplexen<br />

Prozess, der schwierig beherrschbar<br />

ist und einer genauen<br />

Einstellung der Einzelkomponenten<br />

bedarf.<br />

Demgegenüber bietet die<br />

Extrusionstechnik einige Vorteile.<br />

Die Investitionssumme<br />

für eine Flachfolienextrusionsanlage<br />

ist bei entsprechend<br />

geringeren Leistungen ca.30 bis<br />

40 % niedriger. Durch leichte<br />

maschinelle Modifikationen<br />

(Schneckenwechsel) ist es möglich,verschiedene<br />

Rohstoffe mit<br />

unterschiedlichem Schmelzverhalten<br />

zu verarbeiten. Die<br />

geringere Investitionssumme<br />

und die bessere Beherrschbarkeit<br />

des Extrusionsprozesses<br />

führten dazu, dass für die breite<br />

Masse an thermoplastischen<br />

Kunststoffen, die relativ problemlos<br />

sind, wesentlich mehr<br />

Flachfolien- als Kalandrieran-<br />

Bild 4. Chill-Roll-Einheit inklusive Relaxationsrollen<br />

Bild 2. Layout<br />

einer Anlage für<br />

dreischichtige<br />

weiche <strong>PVC</strong>-<br />

<strong>Folien</strong><br />

Bild 3. Dünnschnitte<br />

durch<br />

eine dreischichtige<br />

<strong>PVC</strong>-Folie<br />

lagen eingesetzt werden. Kritische<br />

Produkte wie beispielsweise<br />

<strong>Folien</strong> aus <strong>PVC</strong>-weich werden<br />

jedoch nach wie vor auf Kalanderanlagen<br />

verarbeitet, da,<br />

wie oben bereits erwähnt, die<br />

Qualitätsansprüche hinsichtlich<br />

Oberfläche, Optik und<br />

Dickenverteilung sehr hoch<br />

sind und mittels anderer Techniken<br />

nicht erreicht werden<br />

konnten.<br />

<strong>Folien</strong> für<br />

medizinische<br />

Anwendungen<br />

Um die oben genannten Vorteile<br />

der Extrusionstechnik<br />

dennoch für diesen anspruchsvollen<br />

Bereich nutzen<br />

zu können, wurde vor einigen<br />

Monaten erstmalig eine Extrusionsanlage<br />

realisiert und<br />

erfolgreich in Betrieb genommen,<br />

mit deren Hilfe <strong>PVC</strong>weich-<strong>Folien</strong><br />

für den Medizinsektor<br />

hergestellt werden<br />

können. Möglich wurde dies<br />

durch die konsequente Weiterentwicklung<br />

der einzelnen<br />

Anlagenkomponenten und<br />

die exakte Abstimmung der<br />

Aggregate aufeinander. Das<br />

Layout der Anlage zeigt<br />

Bild 2.<br />

Entsprechend Bild 2 werden<br />

bei dieser Anlage drei Einschneckenextruder<br />

mit einem<br />

Schneckendurchmesser <strong>von</strong><br />

125 mm zur Plastifizierung des<br />

Materials eingesetzt.Die Extruder<br />

sind mit speziellen<br />

Schnecken ausgerüstet, die auf<br />

dieses Produkt abgestimmt<br />

wurden. Insbesondere die hohen<br />

Ansprüche an die Schmelzehomogenität<br />

stellten eine<br />

große Herausforderung dar.Sie<br />

konnten nur durch den Einsatz<br />

völlig neu entwickelter Mischköpfe<br />

und durch zusätzlich in<br />

die Schmelzeleitungen einge-<br />

170 © Carl Hanser Verlag, München Kunststoffe 10/2003

Bild 5. Integration der Anlage in die Steuerung am Beispiel der C4<br />

brachte statische Mischer erfüllt<br />

werden. Die Temperatur der<br />

Schmelze, die mit Hilfe eines<br />

Messkreuzes ermittelt wurde,<br />

weist eine maximale Inhomogenität<br />

<strong>von</strong> +/–1,5 °C auf.<br />

Kunststoffe 10/2003<br />

Bei der den Extrudern folgenden<br />

Breitschlitzdüse handelt<br />

es sich um eine Standard-<br />

Automatikdüse, die mit einem<br />

entsprechenden Coex-Adapter<br />

ausgerüstet ist. Die drei<br />

Schmelzeströme werden hier<br />

gleichmäßig übereinander gelegt<br />

und zu einer Schmelzfahne<br />

ausgeformt. Wichtig ist<br />

hierbei, dass der Schmelze,<br />

nachdem sie über die Breite<br />

EXTRUSION ■<br />

verteilt wurde, ausreichend<br />

Relaxationszeit zur Verfügung<br />

gestellt wird. Eventuell vorhandene<br />

Spannungen gleichen<br />

sich aus, und Verwerfungen<br />

der Folie werden vermieden.<br />

Der Einsatz <strong>von</strong> drei Extrudern<br />

in Kombination mit einem<br />

Coex-Adapter ergibt wesentliche<br />

Vorteile, die die höheren<br />

Investitionskosten rechtfertigen.<br />

Zu nennen sind in<br />

diesem Zusammenhang:<br />

■ Mittelschicht aus Regenerat,<br />

Außenschichten aus hochwertigen,<br />

hautverträglichen<br />

Mischungen,<br />

■ unterschiedliche Einfärbungsmöglichkeiten<br />

der<br />

Schichten sowie<br />

■ Vermeidung <strong>von</strong> durchgehenden<br />

Störstellen in der<br />

Folie.<br />

Bild 3 zeigt zwei Dünnschnitte,<br />

die einen Eindruck darüber<br />

vermitteln sollen, welche Variationsmöglichkeiten<br />

dem<br />

V<br />

171

■<br />

EXTRUSION<br />

Anlagenbetreiber durch Einsatz<br />

<strong>von</strong> drei Extrudern zur<br />

Verfügung stehen.<br />

Nachfolgeeinrichtungen<br />

weiterentwickelt<br />

Die Anforderungen an die Folie<br />

bezüglich Planlage, Geradeauslauf<br />

und Schrumpfwerte<br />

erfordern auch eine Weiterentwicklung<br />

der Chill-Roll-Nachfolge.<br />

Sie wurde mit zusätzlichen<br />

Kühlrollen und einer<br />

<strong>Folien</strong>-Relaxationsstation aus-<br />

gerüstet (Bild 4). Darüber hinaus<br />

kann der Folie mit Hilfe<br />

der Kühl-Prägewalzenkombination<br />

eine definierte Oberflächenstruktur<br />

aufgeprägt<br />

werden.<br />

Nach der Abkühlung erfolgt<br />

die Vermessung der <strong>Folien</strong>dicke.<br />

Solche <strong>Folien</strong> können<br />

bei Anlagengeschwindigkeiten<br />

<strong>von</strong> über 100 m/min nur mit<br />

Automatikdüsen im Regelverbund<br />

mit einer ausgereiften,<br />

schnellen <strong>Folien</strong>dickenmessung<br />

vernünftig und mit nachweisbarer<br />

Qualität gefahren<br />

werden. Die ermittelten Ist-<br />

Werte werden an die Steuerung<br />

weitergeleitet und hier mit den<br />

Soll-Werten verglichen. Treten<br />

zu große Abweichungen auf,<br />

wird der Lippenbereich der<br />

Düse angesteuert und gezielt<br />

verändert. Die somit erreichbaren<br />

<strong>Folien</strong>toleranzen liegen<br />

für <strong>Folien</strong>dicken <strong>von</strong> ca.<br />

100 µm bei +/–5 %.<br />

Am Ende der Linie befindet<br />

sich der Wickler.Aufgrund der<br />

hohen Liniengeschwindigkeiten<br />

kommen hier ausschließlich<br />

voll automatisierte<br />

Systeme in Frage. Sie erlauben<br />

zum einen eine exakte Steuerung<br />

der Bahnspannung, zum<br />

anderen gestaltet sich der<br />

Wickelwechsel auch bei höchsten<br />

Liniengeschwindigkeiten<br />

problemlos und sicher.<br />

Eine entscheidende Komponente<br />

der Anlage ist die<br />

Steuerung (Bild 5). Sie hat eine<br />

wesentliche Bedeutung für<br />

die Effizienz der Anlage. Alle<br />

Anlagenkomponenten müssen<br />

<strong>von</strong> hier aus gesteuert werden<br />

können, so dass sich der Bediener<br />

schnell einen Überblick<br />

über den laufenden Prozess<br />

machen und, falls notwendig,<br />

eingreifen kann. Trendgrafiken,<br />

die langfristige Veränderungen<br />

aufzeigen, stellen in<br />

diesem Zusammenhang ein<br />

wichtiges Hilfsmittel dar. Die<br />

Oberfläche ist klar zu strukturieren.<br />

Grobe Eingabefehler<br />

sind durch entsprechende Algorithmen<br />

und Sicherheitsabfragen<br />

zu vermeiden.<br />

Weiterhin ist die permanente<br />

Aufzeichnung aller wesentlichen<br />

Prozessparameter ebenfalls<br />

unumgänglich, da der<br />

Seminarhinweis<br />

Anlagenbetreiber in der Regel<br />

die Qualität für den gesamten<br />

Herstellprozess nachweisen<br />

muss.<br />

172 © Carl Hanser Verlag, München Kunststoffe 10/2003<br />

Fazit<br />

Zusammenfassend kann festgehalten<br />

werden, dass es mit<br />

dieser Anlage erstmalig gelungen<br />

ist, <strong>Folien</strong> herzustellen, für<br />

die bisher ausschließlich der<br />

Kalandrierprozess in Frage gekommen<br />

ist. Die Vorteile, die<br />

sich durch diese neue Technik<br />

eröffnen, sind vielfältig. Hervorzuheben<br />

sind die deutlich<br />

geringeren Investitionskosten<br />

(ca. 40 bis 50 % einer Kalanderanlage),<br />

die insgesamt<br />

niedrigeren Produktionskosten<br />

(sowohl Betriebs- als auch<br />

Personalkosten) sowie die<br />

höhere Flexibilität bei den verarbeitbaren<br />

Materialien. Darüber<br />

hinaus zeigte sich eine<br />

deutliche Verringerung der<br />

Nachfolgeproduktionskosten.<br />

Die auf dieser Anlage produzierten<br />

<strong>Folien</strong> konnten in kürzerer<br />

Zeit verschweißt werden<br />

und wiesen dennoch eine bis<br />

zu 40 % höhere Schweißnahtfestigkeit<br />

auf. ■<br />

LITERATUR<br />

1 Bergbohm, I. Beitrag zu einer komplexen<br />

Kalanderregelung. Diplomarbeit<br />

Universität Paderborn 1998.<br />

DIE AUTOREN<br />

DR.-ING. FRANZ GRAJEWSKI, geb.<br />

1956, ist Technischer Leiter im Bereich<br />

Extrusion bei <strong>Krauss</strong>-<strong>Maffei</strong>, München.<br />

DR.-ING. HENNING STIEGLITZ, geb.<br />

1971, ist Abteilungsleiter Mechanische<br />

Konstruktion im Bereich Extrusion bei<br />

<strong>Krauss</strong>-<strong>Maffei</strong>, München.<br />

Grundlagen und Praxis der Extrusion – Extruder und<br />

Extrusionswerkzeuge als Basis für hochwertige Produkte<br />

Neben den notwendigen Grundlagen sollen die Praxis und die<br />

täglichen Probleme in der Extrusion einen breiten Raum einnehmen.<br />

Leitung: Dr. Ulrich Berghaus<br />

17. und 18. November 2003 in Mannheim<br />

www.kunststoffe.de/seminare