EATON_Sortimentskatalog_Antriebstechnik-effizient-gestalten-Motoren-starten-und-steuern_2016_DE

- TAGS

- brand-eaton

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

64 PowerXL Frequenzumrichter<br />

Allgemeine Informationen zur Projektierung<br />

Allgemeine Informationen zur Projektierung<br />

Steuerverfahren<br />

Die IGBTs im Wechselrichter der<br />

Frequenzumrichter werden mit einer<br />

sinusbewerteten Puls-Weiten-Modulation<br />

(PWM) gesteuert. In der Praxis<br />

unterscheidet man dabei folgende<br />

Steuerverfahren:<br />

• Spannungs-Frequenz-Steuerung<br />

(U/f-Steuerung),<br />

• U/f-Steuerung mit Schlupfkompensation<br />

• sensorlose Vektorsteuerung (Drehzahlsteuerung),<br />

• Vektorregelung, Drehzahlregelung<br />

(closed loop).<br />

Die Spannungs-Frequenz-Steuerung<br />

ist das bekannteste <strong>und</strong> am häufigsten<br />

angewandte Verfahren. Hierbei wird<br />

über eine einfache Kennlinie (linear<br />

oder quadratisch) die Drehfeldfrequenz<br />

für den Motor vorgegeben <strong>und</strong><br />

die entsprechende dreiphasig verkette<br />

Motorphasenspannung derart ausgewählt,<br />

dass der Motor weder unternoch<br />

übermagnetisiert ist.<br />

Hauptanwendungen der U/f-Steuerung<br />

sind:<br />

• Pumpen- <strong>und</strong> Lüfterantriebe,<br />

• Horizontale Förder- <strong>und</strong> Transporteinrichtungen,<br />

• Mehrmotorenantriebe (Parallelbetrieb<br />

mehrerer <strong>Motoren</strong> im Ausgang<br />

eines Frequenzumrichters).<br />

Bei der U/f-Steuerung mit Schlupfkompensation<br />

kann die lastabhängige<br />

Drehzahländerung bei Einzelantrieben<br />

kompensiert werden (sensorlos).<br />

Bei der sensorlosen Vektorsteuerung<br />

werden die Magnetfelder von Läufer<br />

<strong>und</strong> Ständerwicklung gegeneinander<br />

ausgerichtet. Beim Asynchronmotor<br />

muss dazu der magnetische Fluss im<br />

Läufer über ein elektronisches Motormodell<br />

nachgebildet werden. Dies<br />

erfordert die Eingabe der physikalischen<br />

Parameter vom Leistungsschild<br />

des Motors.<br />

Im Vektorbetrieb kann der Frequenzumrichter<br />

nur einen einzelnen Motor<br />

im Ausgang <strong>steuern</strong>. Der Parallelbetrieb<br />

mehrerer <strong>Motoren</strong> ist hier nicht<br />

möglich. Durch die exakte Berechnung<br />

der Phasenspannungen im<br />

Ausgang des Frequenzumrichters wird<br />

allerdings das Betriebsverhalten des<br />

einzelnen Motors verbessert. Zudem<br />

wird im unteren Drehzahlbereich die<br />

Motorerwärmung reduziert. Die feldorientierte<br />

Vektorsteuerung bewirkt<br />

eine deutliche Erhöhung der Antriebsdynamik<br />

sowie eine Leistungsoptimierung<br />

<strong>und</strong> steigert die Anzahl der<br />

Verwendungsmöglichkeiten.<br />

Hauptanwendungen der sensorlosen<br />

Vektorsteuerung sind:<br />

• Materialbearbeitungs- <strong>und</strong> verarbeitungsmaschinen,<br />

• Verdichter (Kompressor),<br />

• Schweranlauf (Extruder, Rührwerke,<br />

Mischer),<br />

• Hub- <strong>und</strong> Hebeeinrichtungen (vertikale<br />

Förderung, Kran, Aufzug).<br />

Bei der Vektorregelung dient der<br />

Ausgangsstrom des Frequenzumrichters<br />

als Regelgröße. Der Drehstrommotor<br />

kann dadurch optimal auf die<br />

Drehmomentforderung angepasst<br />

werden. In Verbindung mit einem<br />

Drehzahlgeber (Tacho, Impulsgeber)<br />

kann die Motordrehzahl geregelt<br />

werden (closed loop).<br />

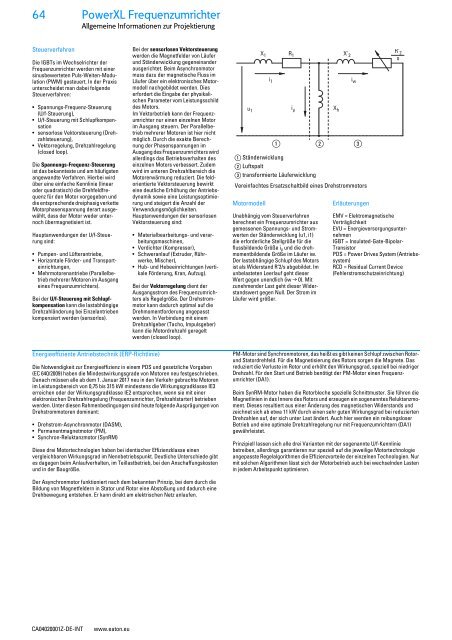

u 1<br />

1 Ständerwicklung<br />

2 Luftspalt<br />

3 transformierte Läuferwicklung<br />

Vereinfachtes Ersatzschaltbild eines Drehstrommotors<br />

Motormodell<br />

X 1<br />

i 1<br />

1<br />

2<br />

Unabhängig vom Steuerverfahren<br />

berechnet ein Frequenzumrichter aus<br />

gemessenen Spannungs- <strong>und</strong> Stromwerten<br />

der Ständerwicklung (u1, i1)<br />

die erforderliche Stellgröße für die<br />

flussbildende Größe i μ <strong>und</strong> die drehmomentbildende<br />

Größe im Läufer iw.<br />

Der lastabhängige Schlupf des Motors<br />

ist als Widerstand R‘2/s abgebildet. Im<br />

unbelasteten Leerlauf geht dieser<br />

Wert gegen unendlich (iw → 0). Mit<br />

zunehmender Last geht dieser Widerstandswert<br />

gegen Null. Der Strom im<br />

Läufer wird größer.<br />

R 1<br />

X'<br />

R' 2<br />

2<br />

s<br />

i w<br />

i μ<br />

X h<br />

3<br />

Erläuterungen<br />

EMV = Elektromagnetische<br />

Verträglichkeit<br />

EVU = Energieversorgungsunternehmen<br />

IGBT = Insulated-Gate-Bipolar-<br />

Transistor<br />

PDS = Power Drives System (Antriebssystem)<br />

RCD = Residual Current Device<br />

(Fehlerstromschutzeinrichtung)<br />

Energie<strong>effizient</strong>e <strong>Antriebstechnik</strong> (ERP-Richtlinie)<br />

Die Notwendigkeit zur Energieeffizienz in einem PDS <strong>und</strong> gesetzliche Vorgaben<br />

(EC 640/2009) haben die Mindestwirkungsgrade von <strong>Motoren</strong> neu festgeschrieben.<br />

Danach müssen alle ab dem 1. Januar 2017 neu in den Verkehr gebrachte <strong>Motoren</strong><br />

im Leistungsbereich von 0,75 bis 315 kW mindestens die Wirkungsgradklasse IE3<br />

erreichen oder der Wirkungsgradklasse IE2 entsprechen, wenn sie mit einer<br />

elektronischen Drehzahlregelung (Frequenzumrichter, Drehzahlstarter) betrieben<br />

werden. Unter diesen Rahmenbedingungen sind heute folgende Ausprägungen von<br />

Drehstrommotoren dominant:<br />

• Drehstrom-Asynchronmotor (DASM),<br />

• Permanentmagnetmotor (PM),<br />

• Synchron-Reluktanzmotor (SynRM)<br />

Diese drei Motortechnologien haben bei identischer Effizienzklasse einen<br />

vergleichbaren Wirkungsgrad im Nennbetriebspunkt. Deutliche Unterschiede gibt<br />

es dagegen beim Anlaufverhalten, im Teillastbetrieb, bei den Anschaffungskosten<br />

<strong>und</strong> in der Baugröße.<br />

PM-Motor sind Synchronmotoren, das heißt es gibt keinen Schlupf zwischen Rotor<strong>und</strong><br />

Statordrehfeld. Für die Magnetisierung des Rotors sorgen die Magnete. Das<br />

reduziert die Verluste im Rotor <strong>und</strong> erhöht den Wirkungsgrad, speziell bei niedriger<br />

Drehzahl. Für den Start <strong>und</strong> Betrieb benötigt der PM-Motor einen Frequenzumrichter<br />

(DA1).<br />

Beim SynRM-Motor haben die Rotorbleche spezielle Schnittmuster. Sie führen die<br />

Magnetlinien in das Innere des Rotors <strong>und</strong> erzeugen ein sogenanntes Reluktanzmoment.<br />

Dieses resultiert aus einer Änderung des magnetischen Widerstands <strong>und</strong><br />

zeichnet sich ab etwa 11 kW durch einen sehr guten Wirkungsgrad bei reduzierten<br />

Drehzahlen auf, der sich unter Last ändert. Auch hier werden ein reibungsloser<br />

Betrieb <strong>und</strong> eine optimale Drehzahlregelung nur mit Frequenzumrichtern (DA1)<br />

gewährleistet.<br />

Prinzipiell lassen sich alle drei Varianten mit der sogenannte U/f-Kennlinie<br />

betreiben, allerdings garantieren nur speziell auf die jeweilige Motortechnologie<br />

angepasste Regelalgorithmen die Effizienzvorteile der einzelnen Technologien. Nur<br />

mit solchen Algorithmen lässt sich der Motorbetrieb auch bei wechselnden Lasten<br />

in jedem Arbeitspunkt optimieren.<br />

Der Asynchronmotor funktioniert nach dem bekannten Prinzip, bei dem durch die<br />

Bildung von Magnetfeldern in Stator <strong>und</strong> Rotor eine Abstoßung <strong>und</strong> dadurch eine<br />

Drehbewegung entstehen. Er kann direkt am elektrischen Netz anlaufen.<br />

CA04020001Z-<strong>DE</strong>-INT<br />

www.eaton.eu