Ökobilanzen von Packstoffen

Ökobilanzen von Packstoffen

Ökobilanzen von Packstoffen

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Ökobilanzen</strong> <strong>von</strong><br />

<strong>Packstoffen</strong><br />

Speziell: Verpackungen aus Plastik<br />

Hausarbeit im Rahmen der Vorlesung INU<br />

4. Semester EUM<br />

Betreuer:<br />

Prof.-Dr. Jens Born<br />

Erabeitet <strong>von</strong>:<br />

Benn Jasper Boehme<br />

Nicolai Herrmann<br />

Matthias Junge<br />

Sebastian Keichel<br />

Lena Kitzing<br />

Johannes Schaefer<br />

Lutz Wülfing

Inhalt<br />

1. Einführung<br />

1.1 Verpackung<br />

1.2 <strong>Ökobilanzen</strong><br />

1.3 Stufen der Ökobilanzierung<br />

1.4 Zu den Daten der BUWAL-Studie<br />

1.5 Die Stufen unserer Ökobilanzierung<br />

2. Eigenschaften der betrachteten Kunststoffe<br />

2.1 Eigenschaften <strong>von</strong> Polyethylen (PE)<br />

2.1.1 Polyethylen niedriger Dichte (LD-PE)<br />

2.1.2 Polyethylen hoher Dichte (HD-PE)<br />

2.2 Eigenschaften <strong>von</strong> Polypropylen (PP)<br />

2.3 Eigenschaften <strong>von</strong> Polyethylentherephthalat (PET)<br />

3. Die Prozesse der Kunststoffherstellung<br />

3.1 Raffinerie und Cracking - vom Rohöl zum Monomer<br />

3.1.1 Destillation<br />

3.1.2 Cracken<br />

3.2 Prozesse der PP- und PE-Herstellung – Polymerisation<br />

3.3 Prozesse der PET-Herstellung<br />

3.3.1 Die Prozesse zwischen Steam-Cracking und Polykondensation<br />

3.3.2 Vom Ethylen zum Ethylenglykol<br />

3.3.3 Vom Pyrolysebenzin zum Dimethyltherephthalat<br />

3.3.4 Die Polykondensation<br />

4. Energetische Fließschemata<br />

4.1.1 Zum Aufbau der Fließschemata<br />

4.1.2 Umrechnungen<br />

4.1.3 Energiemix

4.1.4 Feedstock<br />

4.2 Vergleich des Energieaufwands zur Herstellung der<br />

betrachteten Kunststoffe<br />

4.3 Vergleich einiger Luftschadstoffe bei der Herstellung der<br />

betrachteten Kunststoffe<br />

4.4 Vergleich einiger Wasserschadstoffe bei der Herstellung

1. Einführung<br />

1.1 Verpackung<br />

Die Verpackung im Allgemeinen dient der sicheren Güterverteilung durch Raum<br />

(Transportverpackungen) und Zeit (Produktverpackungen zur sicheren und<br />

frischhaltenden Lagerung). Verpackung kann als Schutz <strong>von</strong> Produkten oder bei<br />

Gefahrstoffen auch als Schutz der Umwelt vor Produkten benutzt werden. Die<br />

Hauptfunktionen, die dabei erfüllt werden sollen, sind sichere Lagerung und sicherer<br />

Transport. Des Weiteren ist Verpackung ein Informationsträger, zum Beispiel für<br />

Informationen über das enthaltene Produkt.<br />

Kunststoff ist eins der bedeutendsten Packstoffe der Welt. Denn Kunststoffe können<br />

in den verschiedensten Bereichen der Verpackung verwendet werden. Sie dienen<br />

nicht nur als Produktverpackungen oder Sammelverpackungen, sondern auch als<br />

Transportverpackungen, Packhilfsmittel oder zur Etikettierung.<br />

Da bei der Kunststoff-Herstellung eine Vielzahl <strong>von</strong> Prozessen stattfindet und viele<br />

Zwischen- und Endprodukte entstehen, war es uns unmöglich, jeden der Stoffe zu<br />

betrachten. In dieser Arbeit beschränken wir uns daher (wie vereinbart) auf die<br />

Herstellung <strong>von</strong> Polyethylen (PE), Polypropylen (PP) und Polyethylenterephthalat<br />

(PET), die die Grundlage für die als Packstoff benutzten Kunststoffe bilden, die uns<br />

im Alltag am häufigsten begegnen.<br />

1.2 <strong>Ökobilanzen</strong><br />

Eine Ökobilanz ist eine Methodik zur Ermittlung, Analyse und Bewertung <strong>von</strong><br />

Umweltbelastungen und Umwelteinwirkungen bestimmter Stoffe:<br />

Definition Ökobilanz (BUWAL-Studie 1991, Seite 132):<br />

„Beschreibung und Auflistung <strong>von</strong> primären Auswirkungen <strong>von</strong> bestimmten<br />

Prozessen – verursacht durch den Menschen – auf Umwelt, d.h. auf Luft, Wasser,<br />

Boden. Zusätzlich wird auch der Energie- und Rohstoffbedarf berücksichtigt.“

<strong>Ökobilanzen</strong> gingen im Wesentlichen aus der Lebenszyklus-Betrachtung, die im<br />

angelsächsischen Raum durchgeführt wird, hervor:<br />

Definition „life cycle assessment“:<br />

„Process to evaluate the environmental burdens associated with a product, process<br />

or activity by identifying and quantifying energy and materials used and wastes<br />

released to the environment to assess the impact of those energy and material uses<br />

and releases to the environment and to identify and evaluate opportunities to affect<br />

environmental improvements.”<br />

Das Erstellen <strong>von</strong> <strong>Ökobilanzen</strong> sollte einer Methodik folgen, wie im Folgenden<br />

aufgelistet ist, um die Zielerreichung zu gewährleisten und Resultate transparent und<br />

nachvollziehbar zu machen:<br />

1.3 Stufen der Ökobilanzierung<br />

i) Zieldefinierung (BASIS):<br />

- Zweck, Adressat, zu bilanzierendes System, Präzisionen,<br />

Bezugsgröße = funktionale Einheit festlegen<br />

- Rahmenbedingungen (örtliche, zeitliche Gültigkeit)<br />

� Systemgrenzen<br />

ii) Inventarisierung:<br />

Umwelteinwirkungen über das Bilanzgebiet<br />

- Festlegen der zu erfassenden Umwelteinwirkungen<br />

(Umweltparameter)<br />

- Sammeln der relevanten Daten über Stoff- und Energiebilanzen<br />

- Beziehen auf funktionale Einheit<br />

� Aufteilen in Untersysteme (Module)<br />

- Sachbilanz über Input/Output-Methode<br />

- Ursachen: Herstellprozesse, Energiebereitstellungsprozesse,<br />

Transportprozesse

- betroffene Kompartimente: Luft, Wasser, stoffliche und energetische<br />

Ressourcen<br />

� Produkte (1)<br />

Input � Prozess � verwertbare Abfälle (2)<br />

� Abfälle (3)<br />

� Stoffliche Emissionen<br />

iii) Bewertung:<br />

Umweltschädlichkeit der einzelnen Umwelteinwirkungen<br />

verschiedene Methoden (Praktikabilität, Bewertungsbasis, Transparenz)<br />

iv) Interpretation:<br />

Auswertung der Ergebnisse <strong>von</strong> Bewertung etc.<br />

Aufbereitung, damit Entscheidungsgrundlagen für ökologische<br />

Belange gegeben werden können<br />

1.4 Zu den Daten der BUWAL-Studie<br />

Unsere Arbeit basiert im Wesentlichen auf den Daten der schweizer BUWAL-Studie,<br />

deren Datenerhebung zwischen 1993 und 1995 erfolgte. Die Daten für Energie und<br />

Transporte gehen sogar auf 1990 zurück.<br />

Als Grundlage für Daten über Kunststoffe dient der BUWAL-Studie eine Sammlung<br />

<strong>von</strong> Berichten der Association of Plastics Manufacturers in Europe (APME). Die<br />

Daten dieser Berichte wurden verwertet und erweitert.<br />

Die Daten der BUWAL-Studie beschränken sich auf Ökoinventare, das ist lediglich<br />

eine Stufe (ii) der gesamten Ökobilanzierung! Ökoinventare sind Bilanzsysteme, die<br />

alles bilanzieren <strong>von</strong> der Rohmaterialgewinnung über Herstellungsprozesse bis hin<br />

zum Packstoff.

Ökoinventare sind also „notwendige Bausteine, die im konkreten Anwendungsfall<br />

durch den Anwender mit situativen Daten hinreichend zu einem Lebenszyklus zu<br />

ergänzen sind“.<br />

Getrennt ausgewiesen werden Umwelteinwirkungen durch Energiesysteme,<br />

Herstellung der Hilfsstoffe, sämtliche Transporte, ausgesuchte<br />

Weiterverarbeitungsprozesse. Es fehlen jedoch einige Daten, die zur Erstellung <strong>von</strong><br />

vollständigen <strong>Ökobilanzen</strong> notwendig sind, zum Beispiel Aktivitäten im<br />

Zusammenhang mit dem Bau der Infrastruktur. Das größte Problem für die Erstellung<br />

<strong>von</strong> <strong>Ökobilanzen</strong> für Kunststoffe basierend auf der BUWAL-Studie bereiten jedoch<br />

die fehlenden Massenströme der jeweiligen Prozesse!<br />

„Im Allgemeinen sind die Materialinputs für einzelne Prozessschritte nicht aufgeführt.<br />

Demzufolge ist es nicht möglich, für einzelne Kunststoffe Massenbilanzen zu<br />

erstellen.“ (BUWAL-Studie).<br />

Auch anfallende Abfälle und Emissionen klammerten wir wie vereinbart aus der<br />

Betrachtung aus, deshalb mussten wir uns im Folgenden bei der Prozessbetrachtung<br />

weitestgehend auf Energiebilanzen beschränken. Daher ist es nicht möglich,<br />

vollständige <strong>Ökobilanzen</strong> mit Interpretation der Stoffströme zu erstellen. Dies hätte<br />

ohnehin wegen der komplexen Prozesse und differenzierten Verfahren bei der<br />

Herstellung <strong>von</strong> Kunststoff-Verpackungen den Rahmen dieser Arbeit gesprengt. Da<br />

jedoch auch unsere Zielsetzung nicht unbedingt das Erstellen <strong>von</strong> vollständigen<br />

<strong>Ökobilanzen</strong> notwendig machte, waren wir in der Lage die Aufgabenstellung zu<br />

bewältigen.<br />

1.5 Die Stufen unserer Ökobilanzierung<br />

i) Zieldefinierung<br />

Hauptziel dieser Arbeit war für uns, Struktur und Form <strong>von</strong> <strong>Ökobilanzen</strong> zu verstehen<br />

und die Datengrundlagen (Ökoinventare) verarbeiten und überprüfen zu lernen.

Um die Daten für Ökoinventare in verständliche und leicht anzuwendende Form zu<br />

überführen, sollte eine Zuordnung der Tabellendaten der BUWAL-Studie zu<br />

einzelnen Prozessen geschehen, wodurch wir Kennzahlen über einzelne Prozesse<br />

herausbekamen und diese dann mit den entsprechenden Grenzen und<br />

Randbedingungen graphisch in Fließschemata verarbeiteten. Dies lösten wir über die<br />

Umrechnung in äquivalente Energieinhalte, da so ein leichter Bezug zu den<br />

einzelnen Ländern und Anlagen hergestellt werden kann, und die Daten somit im<br />

Anwendungsfall leichter und verständlicher benutzt werden können.<br />

Zeitlicher und räumlicher Bezug wurden bereits in der BUWAL-Studie festgelegt: Die<br />

Daten gelten für Westeuropa (ausgewählte, repräsentative Anlage) zu Beginn bis<br />

Mitte der neunziger Jahre der letzten Jahrhunderts.<br />

Als funktionale Einheit haben wir sinnvollerweise die 1000 kg übernommen, die der<br />

BUWAL-Studie zugrunde gelegt wurden.<br />

Das ursprüngliche Ziel, Input-Prozess-Output-Schemata zu erstellen und über<br />

Massenanteile die Prozesswege zu bestimmen, mussten wir aufgrund der fehlenden<br />

Daten für Massenströme bei Kunststoffen leider zurückstellen.<br />

ii) Inventarisierung<br />

Die zu erfassenden Umwelteinwirkungen beschränkten sich somit bei uns auf die<br />

energetisch und rohstofflich benötigten Energiemengen im Herstellungsprozess.<br />

Diese wurden dann <strong>von</strong> uns zuerst modularisiert, das heißt auf die einzelnen<br />

Prozesse heruntergebrochen, und danach im Fließschema wieder auf das<br />

gewünschte Endprodukt bezogen. Eine ausführliche Erläuterung folgt im Hauptteil.<br />

iii) Bewertung und Interpretation<br />

Eine Bewertung oder Interpretation <strong>von</strong> Umweltwirkungen der betrachteten<br />

Packstoffe wurde durch die fehlenden Stoffströme natürlich ungemein schwierig,<br />

gerade da Energieflüsse oft nicht viel über die Umweltqualität der Erzeugung<br />

aussagen. Die Prozesse zur Kunststoff-Herstellung sind zudem sehr energieintensiv,

und gerade bei der Elektrizitätserzeugung herrschen in Europa große Unterschiede,<br />

wie zuvor schon erwähnt.<br />

Emissionen sind spezifische Werte, die für jede Anlage unterschiedlich sind, und die<br />

Mittelwerte der in der BUWAL-Studie angegebenen Daten sind ohnehin nicht mehr<br />

repräsentativ, da sich die Gernzwerte und somit die Emissionen seit Anfang der<br />

neunziger Jahre stark verändert haben. Somit sind Umwelteinwirkungen ohne<br />

vollständige Daten schwierig und nur sehr ungenau zu beschreiben und zu bewerten.<br />

2. Eigenschaften der betrachteten Kunststoffe<br />

2.1 Eigenschaften <strong>von</strong> Polyethylen (PE)<br />

2.1.1 Polyethylen niedriger Dichte (LD-PE)<br />

LDPE besitzt eine stark verzweigte, gering kristalline Struktur. Es ist transparent,<br />

wachsartig, schweißbar und nach Vorbehandlung klebbar. Aus mechanischer Sicht<br />

ist es flexibel, unzerbrechlich, ähnlich LLDPE jedoch mit verbesserten Eigenschaften.<br />

Die Reißdehnung liegt bei 500 - 650%, die Kristallit-Schmelztemperatur um 105 –<br />

115 °C, die Schmelztemperatur bei 105 – 115 °C.<br />

LDPE weist eine chemische Beständigkeit gegenüber Salzlösungen, Säuren und<br />

Laugen auf. Unbeständig ist LDPE gegenüber Benzin, aromatische<br />

Kohlenwasserstoffe und chlorierte Kohlenwasserstoffe.<br />

Die maximale Gebrauchtemperatur liegt bei 60 °C, kurzzeitig auch bis 90 - 100 °C.<br />

Mittels Spritzguss, Extrusion, Blasformen, Thermoformen kann Low Density<br />

Polyethylen bei 160 – 240 °C verarbeitet werden. In den Handel kommt meist es<br />

unter den Namen Hostalen LD, Lupolen und kostet pro Kilogramm ab 0,90 €.<br />

Verwendung findet es in der Produkten <strong>von</strong> Folien, Verpackungsbehälter,<br />

Haushaltsartikel, Rohre, Hohlkörper. LDPE zählt zur Gruppe der

Standardkunststoffe. Der weltweite Marktanteil <strong>von</strong> LLDPE/LDPE beträgt etwa 19,5<br />

%.<br />

Pro kg Low Density Polyethylen ist ein durchschnittlicher Energieaufwand <strong>von</strong> 85,8<br />

MJ erforderlich, wobei eine Spanbreite <strong>von</strong> 69 – 107 MJ/kg möglich ist.<br />

2.1.2 Polyethylen hoher Dichte (HD-PE)<br />

HDPE besitzt eine gering verzweigte, hoch kristalline Struktur. Aus mechanischer<br />

Sicht ist es steif, zäh und unzerbrechlich. Die Reißdehnung liegt bei 500 - 800%, die<br />

Kristallit-Schmelztemperatur um 124 bis 133 °C, die Schmelztemperatur bei 130 °C.<br />

HDPE weist eine chemische Beständigkeit gegenüber Salzlösungen, Säuren und<br />

Basen, Speiseöle, Fette sowie Waschmittel auf. Unbeständig ist HDPE gegenüber<br />

oxidierende Säuren, Halogene, Chlorkohlenwasserstoffe und aromatische<br />

Kohlenwasserstoffe.<br />

Die maximale Gebrauchtemperatur liegt bei 70 bis 80 °C, kurzzeitig auch bis 90 bis<br />

120 °C. Mittels Spritzguss, Extrusion, Blasformen, Thermoformen kann High Density<br />

Polyethylen bei 190 bis 280 °C verarbeitet werden. In den Handel kommt meist es<br />

unter den Markennamen Hostalen, Lupolen, Vestolen, Novolen, GUR (PE-UHMW,<br />

Ticona) und kostet pro Kilogramm ab 0,95 €. Verwendung findet es in der Produkten<br />

<strong>von</strong> Haushaltsartikel, Verpackungs- und Transportbehälter, Rohre, Armaturen,<br />

Tafeln, Folien, gereckte Folienstreifen, Monofile. HDPE zählt zur Gruppe der<br />

Standardkunststoffe. Der weltweite Marktanteil <strong>von</strong> HDPE beträgt etwa 14,3 %.<br />

Pro kg High Density Polyethylen ist ein durchschnittlicher Energieaufwand <strong>von</strong> 85,8<br />

MJ erforderlich, wobei eine Spanbreite <strong>von</strong> 69 – 107 MJ/kg möglich ist.<br />

Polyethylen gehört zu dem meistverwendeten Kunststoffen weltweit.<br />

2.2 Eigenschaften <strong>von</strong> Polypropylen (PP)<br />

Polypropylen besitzt eine gering verzweigte, hochkristalline Struktur. Es ist schwach<br />

transparent, schweißbar und nach Vorbehandlung klebbar. Aus mechanischer Sicht

ist es hart, unzerbrechlich und härter als HDPE. Die Reißdehnung liegt bei 500 -<br />

1000%, die Kristallit-Schmelztemperatur um 160 – 165 °C, die Schmelztemperatur<br />

bei 160 – 165 °C.<br />

PP weist eine chemische Beständigkeit gegenüber Salzlösungen, Säuren und<br />

Laugen, Speiseöle, Fette und Waschmittel auf. Unbeständig ist PP gegenüber<br />

oxidierende Säuren, Halogene, Chlorkohlenwasserstoffe, Brom und<br />

Kohlenwasserstoffe.<br />

Die maximale Gebrauchtemperatur liegt bei 100 bis 110 °C, kurzzeitig auch bis 130<br />

bis 140 °C. Mittels Spritzguss, Extrusion, Blasformen kann Polypropylen bei 200 –<br />

270 °C verarbeitet werden. In den Handel kommt meist es unter den Markennamen<br />

Hostalen PP, Novolen, Vestolen P und kostet pro Kilogramm ab 1,05 €. Verwendung<br />

findet es in der Produkten <strong>von</strong> Haushaltsgeräte, Färbespulen, Teile für Wasch- und<br />

Geschirrspülmaschinen, Elektroartikel, Rohre, Armaturen, Behälter, Tafeln, Folien,<br />

gereckte Folienstreifen für Gewebe- und Seilerwaren sowie technische Hohlkörper.<br />

PP zählt zur Gruppe der Standardkunststoffe. Der weltweite Marktanteil beträgt etwa<br />

18,4 %.<br />

Pro kg Polypropylen ist ein durchschnittlicher Energieaufwand <strong>von</strong> 80 MJ<br />

erforderlich, wobei eine Spanbreite <strong>von</strong> 61 – 104 MJ/kg möglich ist.<br />

2.3 Eigenschaften <strong>von</strong> Polyethylentherephthalat (PET)<br />

Polyethylentherephthalat besitzt eine teilkristalline Struktur. Bis 4 mm Wanddicke ist<br />

es glasklar, darüber hinaus elfenbeinfarben und jederzeit gedeckt einfärbbar. Aus<br />

mechanischer Sicht ist es hart, steif und besitz ein gutes Gleitverhalten. Die<br />

Reißdehnung liegt bei 200%, die Kristallit-Schmelz Temperatur um 255 – 258 °C, die<br />

Schmelztemperatur bei 240 – 258 °C.<br />

PET weist eine chemische Beständigkeit gegenüber verdünnten Säuren und Laugen,<br />

Salzlösungen, Kraftstoffe, Öle und Fette auf, und ist zudem eine besonders gute

CO2-Barriere. Unbeständig ist PET gegenüber Chlorkohlenwasserstoffen, Ester,<br />

Ketone und heißem Wasser.<br />

Die maximale Gebrauchtemperatur liegt bei 100 °C, kurzzeitig auch bis 200 °C.<br />

Mittels Spritzguss, Extrusion, Reckverfahren und Fasern kann<br />

Polyethylentherephthalat bei 260 – 280 °C verarbeitet werden. In den Handel kommt<br />

meist es unter den Markennamen Arnite, Impet (Ticona), Ultradur (PBT, BASF),<br />

Celanex (PBT, Ticona), Vandar (Blends, Ticona), Trevira und Dacron und kostet pro<br />

Kilogramm ab 3,10 €. Verwendung findet es in der Produkten <strong>von</strong> Flaschen,<br />

Zahnräder, Lager, Gleitelemente, Bedienungsknöpfe, Gehäuseteile und Textilfaser.<br />

PET zählt zur Gruppe der Konstruktionswerkstoffe. Der weltweite Marktanteil beträgt<br />

etwa 4,5 % (ohne Textil), Tendenz steigend.

3. Die Prozesse der Kunststoffherstellung<br />

Im Folgenden werden die Prozesse der <strong>von</strong> uns betrachteten Kunststoffe vorgestellt.<br />

Dabei haben wir uns an dem Prozessschema orientiert, welches in der BUWAL-<br />

Studie zu finden ist.<br />

Propylen<br />

Polymerisation<br />

Rohöl<br />

Raffinerie<br />

Naphta<br />

Steam- Cracking<br />

Ethylen<br />

Oxydation<br />

Hydratation<br />

Pyrolysebenzin<br />

Reforming<br />

Extraktion<br />

Fraktionnierung<br />

p-Xylol<br />

Oxydation<br />

Veresterung<br />

Ethylenglykol Dimethyltherephthalat<br />

Polykondensation<br />

Polypropylen Polyetyhlen Polyethylentherephthalat

3.1 Raffinerie und Cracking - vom Rohöl zum Monomer<br />

Erdöl (Rohöl) ist ein Gemisch aus Kohlenwasserstoffen und Derivaten derselben. Es<br />

hat eine gelbe bis braune Farbe und ist in manchen Gegenden in Poren <strong>von</strong><br />

Sedimentgestein angereichert. Durch Bohrungen wird es gefördert, entweder durch<br />

den in der Lagerstätte herrschenden Druck (Wasserdruck oder Gasdruck) oder mit<br />

mechanischer Hilfe. Es gibt verschiedene Möglichkeiten, Erdöl zu fördern, die<br />

Ausbeutegrade der Lagerstätten liegen zwischen 10% (natürlicher Druck) und 40%<br />

(Wasser-, Erdgas-Fluten), mit aufwendigen Verfahren wie Dampffluten oder<br />

Polymerfluten noch höher.<br />

Das Rohöl besteht größtenteils aus Alkanen (Paraffinen), Cycloalkanen (Naphtenen)<br />

und Aromaten. Für die Kunststoffherstellung benötigt man aber Alkene (Olefine), wie<br />

Ethen (Ethylen, C2H4) und Propen (Propylen, C3H6).<br />

Noch auf dem Ölfeld werden in Separatoren niedrigsiedende Kohlenwasserstoffe,<br />

Sand und Wasser aus dem Rohöl entfernt, bevor es per Tanker oder Pipeline zur<br />

Weiterverarbeitung in die Raffinerie gelangt.<br />

3.1.3 Destillation<br />

Der erste Schritt der Verarbeitung ist die Destillation. Hier wird das Vielstoffgemisch<br />

Erdöl zerlegt in Fraktionen mit verschiedenen Siedebereichen sowie einen nicht<br />

verdampfbaren Rückstand.<br />

Bei der fraktionierten Destillation werden in einer Fraktionierkolonne nacheinander<br />

viele Verdampfungs- und Kondensationsschritte durchgeführt. Durch die<br />

unterschiedlichen Siedepunkte der Stoffe in der Mischung ist im Dampf das<br />

Mischungsverhältnis ein anderes als in der ursprünglichen Mischung, und zwar<br />

zugunsten des flüchtigeren Bestandteils. In der verbleibenden Flüssigkeit ist das<br />

Verhältnis dann umgekehrt.

Abbildung: Dampf-Flüssigkeits-Gleichgewicht (Nach Atkins/Beran: Chemie, einfach<br />

alles, 2. Auflage, Wiley-VCH, Weinheim 1998, S. 451)<br />

Siedetemp. T<br />

T (x)<br />

T (A)<br />

reines A y x reines B<br />

T (B)<br />

y = Zusammensetzung des Dampfes x = Zusammensetzung der Flüssigkeit<br />

Rote Kurve: Siedepunkte der Flüssigkeit mit unterschiedlichen Anteilen<br />

Grüne Kurve: Zusammensetzung des Gases für die entsprechende Siedetemperatur<br />

Die Lage <strong>von</strong> y weiter links auf der Abszisse zeigt den höheren Anteil <strong>von</strong> A am<br />

Dampfgemisch. A hat den niedrigeren Siedepunkt, wie an der Ordinate ablesbar ist.<br />

Wird dieser Dampf nun abgekühlt und kondensiert, ist der Anteil <strong>von</strong> A an der neuen<br />

Flüssigkeitsmischung höher als vor der Destillation. Wird diese wiederholt, ist nach<br />

mehrfachem Durchlauf nur noch A in der Vorlage und nur noch B im Rückstand<br />

vorhanden.<br />

Da Erdöl ja aber nicht nur aus zwei Stoffen besteht, lassen sich verschiedene Stoffe<br />

mit unterschiedlichen Siedepunkten trennen. Naphtha (Leichtbenzin) ist außer den<br />

Gasen der flüchtigste Anteil. Es hat einen Siedebereich <strong>von</strong> 40-100°C (laut Jentsch,<br />

andere Quelle: 65-200°C). In atmosphärischen Destillationskolonnen wird das Rohöl<br />

mit Wärmetauschern und Röhrenofen auf Temperaturen <strong>von</strong> 350-400°C gebracht.<br />

Leichtbenzin wird so am Kopf zusammen mit dem Gas sowie über den obersten<br />

Seitenstrom entnommen. Der Anteil beträgt etwa 8-10% der gesamten Produkte.

Abbildung: Schema der atmosphärischen Rohöldestillation (aus: Jentsch, Christian:<br />

Angewandte Chemie für Ingenieure, BI-Wiss.-Verl., Mannheim, 1990)<br />

3.1.4 Cracken<br />

Der nächste Verarbeitungsschritt ist das Cracken (Spalten). Man unterscheidet<br />

zwischen katalytischem (mit Katalysator) und thermischem Cracken.<br />

Thermisches Cracken bedeutet die Aufspaltung langkettiger Kohlenwasserstoffe in<br />

kürzere Stücke unter Einfluss hoher Temperaturen. Die Ketten werden an C–C-<br />

Bindungen – bevorzugt an denen, die eine geringe Dissoziationsenergie haben –<br />

gespalten. Die dabei gebildeten Radikale unterliegen der β-Spaltung, das heißt, dass<br />

sich die Ketten zwischen dem 2. und 3. C-Atom nach dem C-Atom mit dem<br />

ungepaarten Elektron aufspalten. Kurzkettige Radikale stabilisieren sich durch<br />

Aufnahme eines H-Atoms, das dann an anderer Stelle (bei längeren Ketten) fehlt und<br />

dort ein neues Radikal bildet. Beim thermischen Cracken bilden sich immer Alkene,<br />

die wir ja für die Kunststoffherstellung haben wollen. Es fallen auch große Mengen<br />

Methan, Ethan und andere gasförmige Kohlenwasserstoffe an, die energetisch<br />

genutzt werden können.

Für uns interessant ist das Steamcracken, das zu den thermischen Crackverfahren<br />

gehört. Die Kohlenwasserstofffraktion (in unserem Fall das Naphtha) wird in<br />

Röhrenöfen zusammen mit Wasserdampf auf 800 bis 850°C erhitzt. Es entstehen vor<br />

allem die <strong>von</strong> uns gewünschten Produkte Ethylen, Propylen, Pyrolysebenzin (hoher<br />

Benzolgehalt), sowie Butadien, Butylene und o. g. Gase.<br />

Radikalreaktionen, die beim Steamcracken zu Ethylen und Propylen führen:<br />

CH3 – CH2 – CH2 – CH2 – CH2 – CH3 � CH3 – CH2 – CH2 – CH2 – CH2• + •CH3<br />

CH3 – CH2 – CH2 – CH2 – CH2• � CH3 – CH2 – CH2• + CH2 = CH2<br />

•CH3 + •CH2 – CH2 – CH3 � CH4 + CH2 = CH – CH3<br />

Durch schnelles Abkühlen und Waschen werden nicht gewünschte Neben- und<br />

Rückreaktionen verhindert.<br />

(Quellen: http://www.oc-praktikum.de/nopw/OekobilanzBeisp1.pdf vom 21.07.2003<br />

sowie Jentsch, Christian: Angewandte Chemie für Ingenieure, BI-Wiss.-Verl.,<br />

Mannheim, 1990)<br />

Propylen und Ethylen können direkt polymerisiert werden. Das Ethylen kann nach<br />

Umwandlung zu Ethylenglykol zur Polykondensation <strong>von</strong> Polyethylentherephthalat<br />

(PET) verwendet werden, dessen anderer Baustein, Dimethyltherephthalat, aus dem<br />

Pyrolysebenzin gewonnen wird. Auf diese Prozesse wird auf den folgenden Seiten<br />

näher eingegangen.<br />

3.2 Prozesse der PP- und PE-Herstellung – Polymerisation<br />

Ausgangsstoffe für die Polymerisation sind ungesättigte Moleküle, d.h. Moleküle mit<br />

Doppelbindungen; hier: Propylen und Ethylen. Zum Starten der Reaktion werden<br />

Aktivatoren zugegeben. Diese bestehen aus labilen Molekülen, die schon bei<br />

geringer Energiezufuhr in zwei Bruchstücke (Radikale) zerfallen, <strong>von</strong> denen jedes ein<br />

freies Elektron besitzt. Das aggressive Radikal spaltet die Doppelbindung des<br />

Monomers auf und geht mit einem freiwerdenden Elektron eine Elektronenbindung<br />

ein. Das zweite freie Elektron der aufgespalteten Doppelbindung greift nun als neues

Radikal eine weitere Doppelbindung eines anderen Monomers an usw. Der<br />

Polymerisationsvorgang wird beendet, wenn zwei Radikale aufeinander treffen.<br />

Es entstehen lang gestreckte, fadenförmige Makromoleküle; hier: Polypropylen und<br />

Polyethylen.<br />

3.3 Prozesse der PET-Herstellung<br />

3.3.1 Die Prozesse zwischen Steam-Cracking und Polykondensation<br />

Beim Cracken des Naphthas werden viele verschiedene Stoffe erzeugt, darunter<br />

Ethylen und Pyrolysebenzin, welche die Grundlage der PET Herstellung im<br />

folgenden Verlauf bilden. Beide durchlaufen verschiedene Prozesse und die<br />

entstehenden Produkte (Ethylenglykol und Dimethyltherephthalat) werden bei der<br />

Polykondensation zu PET wieder zusammengeführt.<br />

3.3.2 Vom Ethylen zum Ethylenglykol<br />

Ethylenglykol (C6H4(OOH)2 auch 1,2-Ethan-diol) entsteht bei der Oxidation <strong>von</strong><br />

Ethylen (C2H4). Dabei wird heute versucht das Ethylen direkt zu Ethylenglykol zu<br />

oxidieren, ohne den Umweg über das Ethylenoxid (C2H4(OH)2) zu nehmen. Dies<br />

zeigt die folgende Reaktionsgleichung:<br />

H2 – C = C – H2 + O2 → HO - CH2 – CH2 – OH<br />

Dennoch wird Ethylenglykol in der Regel durch Hydratation bzw. Hydrolyse<br />

hergestellt. Die Reaktion findet bei 200 °C ohne Einsatz <strong>von</strong> Katalysatoren statt.<br />

O<br />

/ \<br />

H2C – CH2 + H2O → HO - CH2 – CH2 – OH<br />

3.3.3 Vom Pyrolysebenzin zum Dimethyltherephthalat

Pyrolysebenzin ist der beim Steam-Cracken entstehende Benzinschnitt. Aus<br />

Pyrolysebenzin können Aromaten (Benzol, Toluol, Xylole) isoliert werden. Das<br />

entaromatisierte Pyrolysebenzin geht an die Mineralölverarbeitung zurück, die es bei<br />

der Herstellung <strong>von</strong> Ottokraftstoffen mitverwendet.<br />

Im Pyrolysebenzin ist schon etwa 6 % p-Xylol enthalten (Quelle: chemie.unipaderborn.de/arbeitskreise/<br />

oc/ak_fels/f_l/tc2/tc2.html). Im Reformer können diese Anteile<br />

dem Pyrolysebenzin mittels Destillation bzw. Fraktionierung und Extraktion entzogen<br />

werden.<br />

Um Dimethyltherephthalat (DMT; C6H4(COOCH3)2) letztlich zu erhalten, wird p-Xylol<br />

mit Luftsauerstoff mit Hilfe <strong>von</strong> Kobalt- und Mangankatalysatoren oxidiert. Diese<br />

Reaktion findet bei einer Temperatur um 140 °C statt und einem Druck <strong>von</strong> 5 bar bis<br />

8 bar statt (vgl.: www.chemie.uni-hamburg.de/bibliothek/<br />

2003/DissertationGrause.pdf).<br />

Das folgende Reaktionsschema verdeutlicht die recht komplexen Vorgänge. Denn<br />

zunächst erhält man nur p-Toluylsäure, die mittels Methanol zu p-Toluylsäuremethylester<br />

(PTME) wird. Durch abschließende Verersterung erhält man<br />

schließlich das gewünschte DMT sowie p-Toluylsäure, die dem Prozess wieder<br />

zugeführt wird.

3.3.4 Die Polykondensation<br />

Bei der Polykondensation vereinigen sich viele Monomere zu Makromolekülen, wobei<br />

bei jedem Reaktionsschritt ein einfaches Nebenprodukt, in diesem Fall Methanol,<br />

abgespalten wird. Damit eine Polykondensation stattfinden kann, müssen die<br />

Reaktionspartner mindestens bifunktionell sein. Aus bifunktionellen Ausgangsstoffen<br />

erhält man lineare Polykondensate, bei mehrfunktionellen entstehen vernetzte<br />

Produkte. Um die Reaktion in Gang zu halten, muss das Kondensat ständig entfernt<br />

werden. (Vgl.: http://www.plex.de/plex/)<br />

Polyethylenterephthalat kann nach zwei verschiedenen Verfahren hergestellt<br />

werden: durch Umestern <strong>von</strong> DMT mit Ethylenglykol oder durch Veresterung <strong>von</strong><br />

Terephthalsäure mit Ethylenglykol oder mit Ethylenoxid. Beide Verfahren können<br />

diskontinuierlich oder kontinuierlich durchgeführt werden.<br />

Großtechnisch ist zuerst die diskontinuierliche Umesterung mit anschließender<br />

Polykondensation angewandt worden. Man beginnt mit einer möglichst quantitativen<br />

Umesterung des DMT mit Ethylenglykol im Überschuß bei etwa 180°C:

Dabei entstehen neben dem Biglykolterephthalat auch schon höhere Homologe. Als<br />

Katalysatoren verwendet man meist Zink-, Calcium- oder Manganacetat. Bei höherer<br />

Temperatur beginnt dann die Polykondensation, wobei die Hauptmenge des Glykols<br />

abgeht. Solange die Masse noch dünnflüssig ist, setzt man die eigentlichen<br />

Polykondensationskatalysatoren zu, wie etwa Antimontrioxid oder Oxide ähnlicher<br />

amphoterer Metalle. Dazu kommen noch Phosphorverbindungen als Stabilisatoren,<br />

die den Umesterungskatalysator inaktivieren. Zu diesem Zeitpunkt kann man auch<br />

Titandioxid in glykolischer Suspension als Mattierung beigeben. Abschließend wird<br />

dann bei steigender Temperatur – bis etwa 285 °C – und unter zunehmendem<br />

Vakuum – bis unter 1 mbar – kondensiert.<br />

Als Bruttogleichung ergibt sich:<br />

n DMT + (n+1) Glykol � 2n Methanol + PET<br />

4. Energetische Fließschemata<br />

Die Fließschemata sind als Anhang in der beigefügten Datei „Anhang_Plastik.pdf“ zu<br />

finden. Nachfolgend nun Erklärungen und Erläuterungen.<br />

4.1.1 Zum Aufbau der Fließschemata<br />

Die <strong>von</strong> uns erstellten Fließbilder stellen den Verlauf der für die Herstellung <strong>von</strong><br />

einigen Kunststoffen verwendeten Rohstoffe in der entsprechenden<br />

Hauptproduktlinie dar. Die energetisch benötigten Rohstoffe wurden im Energiemix<br />

(siehe unten) für jeden Prozess ermittelt, die rohstoffliche Komponente, der so

genannte Feedstock, wurde jedoch in Form eines Durchschnittswertes (siehe unten)<br />

angenommen.<br />

Die einzelnen Prozesse, die wir als eigenständige Module angesehen haben,<br />

verknüpften wir in unseren Fließbildern, somit ist jedes Flussbildes in seinem Verlauf<br />

in die jeweiligen Prozess-Stufen eingeteilt, wobei bei jedem Prozess erneut ein<br />

Energie-Input hinzukommt.<br />

In den Daten der BUWAL-Studie waren die Rohstoffmengen, die für die Herstellung<br />

der Zwischen- und Endprodukte benötigt wurden, allerdings kumuliert angegeben.<br />

Deshalb mussten wir <strong>von</strong> den angegebenen Mengen die jeweils in den Prozessen<br />

zuvor schon eingegangenen Energien abziehen, um den zusätzlichen Rohstoffbedarf<br />

dieses einen Prozesses zu erfahren. Danach wandelten wir die Rohstoffmengen in<br />

ihre Energieäquivalente um (siehe Umrechnungen).<br />

So konnten wir ein auditives Schema aufbauen, das einfach und verständlich die<br />

jeweils benötigten Mengen darstellt. War zum Beispiel in den Tabellen angegeben,<br />

dass 100 kg Steinkohle für die Herstellung <strong>von</strong> Polyethylen benötigt wird, bei der<br />

Herstellung <strong>von</strong> Ethylen jedoch schon 50 kg eingegangen waren, so addierten wir für<br />

die Prozess-Stufe Polymerisation lediglich 1,4976 Megajoule (das Energieäquivalent<br />

für 50 kg Steinkohle) hinzu, anstatt 2,9952 MJ (was dem Energieäquivalent <strong>von</strong> 100<br />

kg Steinkohle entspräche). (Anmerkung: Diese Zahlen sind als Beispiel gedacht und<br />

nicht an eines unserer Fließbilder angeglichen.)<br />

Am Ende des Fließbildes ist die gesamte benötigte Energiemenge in einem Balken<br />

angegeben, der sowohl die benötigten Rohstoffe (des Energiemixes!) als auch deren<br />

ungefähre Relation zueinander zeigt. Um diese noch einmal genau herauszustellen<br />

und auch die sehr verschiedenen Energiedichten zu berücksichtigen, fertigten wir<br />

Torten-Diagramme an, die noch einmal genau die Verteilung der benötigten<br />

Rohstoffe deutlich machen.

4.1.2 Umrechnungen<br />

Für die Umrechnung der Masseeinheiten an Brennstoffen in die Energieeinheit J<br />

wurden folgende gemittelte Heizwerte verwendet:<br />

• 1 t Steinkohle: 29,952 GJ; 1 kg = 29,952 kJ<br />

• 1 t Braunkohle: 7,13 GJ; 1 kg = 7,13 kJ<br />

• 1 t Erdöl: 42,614 GJ; 1 kg = 42,614 kJ<br />

• 1 m 3 Erdgas: 31,74 MJ; 1 kg = 31,74 kJ<br />

Als energetische Ressourcen wurden detailliert betrachtet: Rohbraunkohle,<br />

Rohsteinkohle, Rohgas, Rohöl. Für Uran und Wasser lässt sich schwerlich ein<br />

durchschnittlicher „Brennwert“ ermitteln, der auf Einsatz an Rohstoffen und der<br />

daraus erzeugten Energie schließen lässt. Deshalb wurden Uran und Wasser als<br />

Energieträger nicht im Flussbild erfasst. Diese Vernachlässigung schmälert die<br />

Aussagekraft unserer Arbeit, bewegt sich aber im Bereich weniger Prozent.<br />

4.1.3 Energiemix<br />

Der Energiemix als Ganzes summiert sich auf die zur Bereitstellung <strong>von</strong> energetisch<br />

und rohstofflich verwendeten Energiemengen, die für die Herstellung der<br />

Zwischenprodukte und Kunststoffe benötigt werden. Der <strong>von</strong> uns verwendete<br />

Energiemix ist ein westeuropäischer Durchschnitts-Energiemix. Vor allem die<br />

Elektrizitätserzeugung der einzelnen europäischen Länder weicht in Rohstoffeinsatz<br />

und Wirkungsgrad erheblich <strong>von</strong>einander ab, so dass man da<strong>von</strong> ausgehen kann in<br />

der Realität nie einen solchen Energiemix zu finden. Deshalb haben wir den<br />

Schwerpunkt unserer Berechnungen auf die Energieinhalte der einzelnen<br />

Energieträger gelegt, so dass gegebenenfalls eine leichte Umrechnung in den<br />

länderspezifischen Energiemix möglich ist.<br />

Die Angaben der Energiemengen, die <strong>von</strong> den verschieden Energieträgern<br />

bereitgestellt werden, ist also ein theoretischer Mittelwert der gesamten Kunststoff-<br />

Herstellung in Europa. In Norwegen würde somit annähernd die gesamte<br />

Stromerzeugung aus Wasserkraft erfolgen, also die äquivalenten Energiemengen

vom Anteil an Steinkohle oder Erdgas (energetisch verwendet) der Wasserkraft<br />

zugerechnet werden. Dies ist bei unserer Betrachtungsweise sehr leicht möglich.<br />

4.1.4 Feedstock<br />

Materialien, die während des Prozessverlaufes in den Produkten eingebunden<br />

werden sowie deren (brennbare) Energiegehalte, werden Feedstock genannt.<br />

Jeder Prozess, den die Produkte durchlaufen, bedingt eine Änderung des<br />

Feedstocks und damit der eingebundenen Energiemenge. Bei den <strong>von</strong> uns<br />

verwendeten Daten können die Änderungen des Feedstocks im Prozessverlauf<br />

jedoch nicht aufsummiert werden, da ein korrigierender Faktor einberechnet wurde,<br />

der die Wiederverwendung <strong>von</strong> Feedstock aus anfallenden Zwischenprodukten als<br />

direkte Brennstoffe berücksichtigt.<br />

Außerdem werden zum Teil Prozessinputs verändert, was die Bestimmung der durch<br />

die jeweiligen Prozesse bedingten Feedstockänderung erschwert. Darüber hinaus<br />

fehlen in den Daten die Massenströme für die Zwischenprodukte und Prozessstufen,<br />

was eine genaue Feedstock-Bestimmung im Zeitverlauf gar unmöglich macht.<br />

Den angegebenen Feedstock (und vor allem dessen Verhältnis <strong>von</strong> Erdöl zu Erdgas)<br />

nach dem Steamcracking zum Beispiel können wir uns nur dadurch erklären, dass<br />

als Prozessinput ein Teil des Naphthas, das einen sehr hohen Anteil <strong>von</strong> Erdöl im<br />

Feedstock aufweist, durch Erdgas ersetzt wurde. Diese Prozessführung ist möglich,<br />

wie wir ermitteln konnten. Da jedoch auch hier weitere Daten über die Massenströme<br />

fehlen, ist eine genaue Feedstock-Bestimmung also nicht erreichbar.<br />

Aus diesem Grund setzen wir für unsere Berechnungen einen Durchschnittswert für<br />

den Feedstock an, was jedoch keine überaus verfälschende Vereinfachung ist.<br />

Außerdem weichen die Feedstockänderungen wohl für gewöhnlich nur einige<br />

Prozente vom Anfangswert (dem Feedstock für Naphtha) ab.

4.2 Vergleich des Energieaufwands zur Herstellung der<br />

betrachteten Kunststoffe<br />

Wie zu erwarten war, weist der Prozess zur Herstellung <strong>von</strong> kristallinem PET<br />

(80933,3 MJ) im Vergleich zu dem <strong>von</strong> amorphem PET (79113,6 MJ) einen leicht<br />

höheren Energiebedarf auf. Die ist nicht im Herstellungsprozess zu begründen, der<br />

für beide identisch ist, sondern liegt allein im energetischen Mehraufwand der<br />

Kristallisierung amorphen PETs zu kristallinem PET. Der Mehraufwand beträgt<br />

demnach etwa 1819 MJ pro 1000 kg kristallinem PET.<br />

Die gesamten energetisch und rohstofflich (als Feedstockenergie) verwendeten<br />

Energieeinsätze der betrachteten Produktionsprozesse sind nachstehen aufgeführt.<br />

Hierbei sind alle anfallenden Nebenprodukte schon in den Daten des BUWAL über<br />

Allokationen berücksichtigt worden.<br />

• PP: 74621,88 MJ<br />

• PE: 80128,74 MJ<br />

• PET (amorph): 79113,6 MJ<br />

• PET (kristallin): 80933,3 MJ<br />

Vergleicht man die Produkte Polypropylen, Polyethylen und PET, so wird, deutlich,<br />

dass alle drei Kunststoffe ähnlich hohe Beträge des zu ihrer Herstellung benötigten<br />

Energieeinsatzes aufweisen. Die benötigten energetischen Ressourcen liegen alle<br />

etwa in der Höhe <strong>von</strong> 80.000 MJ pro t hergestelltem Kunststoff. Lediglich die<br />

Herstellung <strong>von</strong> Polypropylen ist mit rund 75.000 MJ pro t um ca. 7%<br />

energiesparender als die <strong>von</strong> PE und PET. Es muss allerdings bedacht werden, dass<br />

die Kunststoffe sich meist nicht substituieren lassen, da sie unterschiedliche<br />

Eigenschaften haben. Somit ist es also meistens nicht möglich, Energie einzusparen,<br />

indem ein anderer, in der Herstellung weniger energieaufwändiger Kunststoff<br />

verwendet wird.

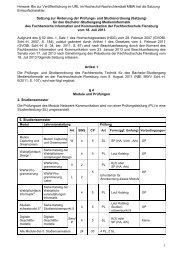

4.3 Vergleich einiger Luftschadstoffe bei der Herstellung der<br />

betrachteten Kunststoffe<br />

Im Folgenden werden einige spezifische Luftschadstoffe, die bei der Herstellung <strong>von</strong><br />

PE, PP und PET emittiert werden, betrachtet und verglichen. Die Daten sind der<br />

BUWAL-Studien entnommen und verstehen sich wieder pro 1000 kg des<br />

hergestellten Kunststoffs.<br />

Staub/Partikel<br />

Methan<br />

(CH4)<br />

Kohlendioxid<br />

(CO2)<br />

Kohlenmonoxid<br />

(CO)<br />

Stickoxide<br />

(NOx)<br />

Flusssäure<br />

(HF)<br />

Radioaktive<br />

Substanzen<br />

PE 2000 g 4200 g 2200 kg 800 g 11000 g 1 g 290000 kBq<br />

PP 2000 g 3400 g 1800 kg 700 g 10000 g 1 g 190000 kBq<br />

PET 3500 g 3700 g 2200 kg 18000 g 19000 g 5,1 g 140000 kBq<br />

Es ist zu erkennen, dass die Emissionen an Staub, Methan und Kohlendioxid bei der<br />

Produktion der Kunststoffe PE, PP und PET etwa in gleicher Höhe anfallen.<br />

Kohlenmonoxid wird bei der PET-Herstellung in etwa um den Faktor 25 mehr<br />

emittiert als bei Produktion <strong>von</strong> PE und PP. Stickoxide fallen bei der PET-Produktion<br />

etwa im Verhältnis 2:1 zu den Emissionen bei der Produktion der Kunststoffe PE und<br />

PP an. Flusssäure fällt bei PET etwa fünfmal mehr als bei PE und PP an. Einzig die<br />

anfallenden radioaktiven Substanzen, die in die Luft entweichen, liegen im<br />

Produktionszyklus des PET bei etwa 140000 kBq, die <strong>von</strong> PE und PP im Vergleich<br />

dazu bei 290000 bzw. 190000 kBq pro t Kunststoff, sind also etwa doppelt so hoch.

4.4 Vergleich einiger Wasserschadstoffe bei der Herstellung der<br />

betrachteten Kunststoffe<br />

Im Folgenden werden einige spezifische Wasserschadstoffe, die bei der Herstellung<br />

<strong>von</strong> PE, PP und PET freigesetzt werden, betrachtet und verglichen. Die Daten sind<br />

der BUWAL-Studie entnommen und sind wieder pro 1000 kg hergestelltem<br />

Kunststoff zu verstehen.<br />

Aromat.<br />

KW<br />

Nitrat<br />

Stickstoff<br />

gesamt<br />

Phosphat<br />

Anorg. Salze<br />

und Säuren<br />

Aluminium<br />

Radioaktive<br />

Substanzen<br />

PE 14 g 5 g 10 g 5 g 480 g 130 g 2700 kBq<br />

PP 17 g 20 g 10 g 13,5 g 290 g 120 g 1800 kBq<br />

PET 13 g 12 g 30 g 9,6 g 2260 g 160 g 1300 kBq<br />

Vergleicht man die Wasserschadstoffe, die bei Produktion <strong>von</strong> 1000 kg PE, PP oder<br />

PET anfallen, so wird deutlich, dass sie alle in ungefähr gleicher Höhe emittiert<br />

werden, egal welcher der drei Kunststoffe produziert wird. Lediglich für anorganische<br />

Salze und Säuren weißt PET um etwa Faktor 5 bzw. 8 höhere Emissionsmengen als<br />

PE und PP auf. Die Herstellung <strong>von</strong> PET ist im Verhältnis zu der <strong>von</strong> PE und PP also<br />

relativ schadstoffintensiv.