5.2 Grundlagen Wellpappe

5.2 Grundlagen Wellpappe

5.2 Grundlagen Wellpappe

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Verpackungsmaterialien<br />

<strong>5.2</strong> <strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Karton, Pappe und Papier sind neben den Kunststoffen die am häufigsten verwendeten<br />

Packmittel. Jeder, der im Supermarkt einkauft und danach seine<br />

Wert stoffe entsorgen muss, kennt diesen Umstand.<br />

Eigentlich ist die Bezeichnung „Karton“ als Behältnis formal falsch, weil damit<br />

der Werkstoff gemeint ist. Richtig wäre die Bezeichnung „Schachtel“, oder<br />

„Faltkiste“ analog dem so genannten FEFCO-Code.<br />

Alle drei Materialien werden aus Cellulosefasern hergestellt, die zum großen<br />

Teil (ca. 90 %) aus Holz gewonnen werden. Der Herstellprozess ist relativ aufwändig.<br />

Die genauen Unterschiede sind in einer DIN-Norm festgelegt. Dem -<br />

nach hat Papier eine flächenbezogene Masse von < 200 g/m 2, während Karton<br />

zwischen 150 g und 600 g/m 2 liegt. Die Variante „<strong>Wellpappe</strong>“ ist in der DIN<br />

55468 Teil 1 genauer beschrieben, dort heißt es „<strong>Wellpappe</strong> ist eine Pappe aus<br />

einer oder mehreren Lagen eines gewellten Papiers, das zwischen mehreren<br />

Lagen eines anderen Papiers oder Karton geklebt ist“.<br />

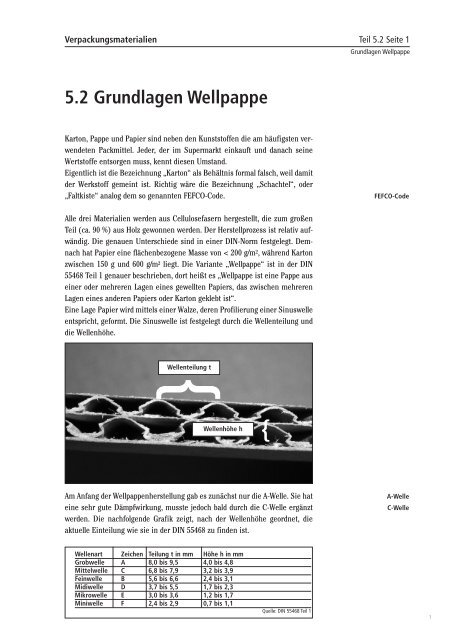

Eine Lage Papier wird mittels einer Walze, deren Profilierung einer Sinuswelle<br />

entspricht, geformt. Die Sinuswelle ist festgelegt durch die Wellenteilung und<br />

die Wellenhöhe.<br />

Wellenteilung t<br />

Wellenhöhe h<br />

Am Anfang der <strong>Wellpappe</strong>nherstellung gab es zunächst nur die A-Welle. Sie hat<br />

eine sehr gute Dämpfwirkung, musste jedoch bald durch die C-Welle ergänzt<br />

werden. Die nachfolgende Grafik zeigt, nach der Wellenhöhe geordnet, die<br />

aktuelle Einteilung wie sie in der DIN 55468 zu finden ist.<br />

Wellenart Zeichen Teilung t in mm Höhe h in mm<br />

Grobwelle A 8,0 bis 9,5 4,0 bis 4,8<br />

Mittelwelle C 6,8 bis 7,9 3,2 bis 3,9<br />

Feinwelle B 5,6 bis 6,6 2,4 bis 3,1<br />

Midiwelle D 3,7 bis 5,5 1,7 bis 2,3<br />

Mikrowelle E 3,0 bis 3,6 1,2 bis 1,7<br />

Miniwelle F 2,4 bis 2,9 0,7 bis 1,1<br />

Quelle: DIN 55468 Teil 1<br />

Teil <strong>5.2</strong> Seite 1<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

FEFCO-Code<br />

A-Welle<br />

C-Welle<br />

1

1<br />

Teil <strong>5.2</strong> Seite 2<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Verpackungsmaterialien<br />

Die folgenden Bilder repräsentieren die große Vielfalt an <strong>Wellpappe</strong>n-Varian -<br />

ten. Weshalb eher die Auswahl das Problem ist, als etwa kein passendes<br />

Produkt zu finden.<br />

AC-Welle ACA-Welle<br />

ACA-Welle querverleimt<br />

B-Welle BC-Welle<br />

C-Welle E-Welle

Verpackungsmaterialien<br />

EB-Welle FE-Welle<br />

Je kleiner die Welle, desto stärker muss der verpackte Inhalt belastbar sein. Die<br />

folgende Grafik zeigt auch noch einen anderen Zusammenhang von Eigen -<br />

schaften verschiedener Wellenarten.<br />

A C Wellenarten B E<br />

Stapelfähigkeit<br />

Pufferwirkung<br />

Bedruckbarkeit<br />

Je kleiner die Wellenteilung und -höhe, desto geringer wird die Stapelfähigkeit<br />

und die Pufferwirkung der <strong>Wellpappe</strong>. Die Bedruckbarkeit nimmt jedoch zu.<br />

Das heißt, je schwerer ein Packstück ist und je geringer dessen eigene Festig -<br />

keit, desto größer sollte die Wellenteilung sein.<br />

Bei der Qualität der <strong>Wellpappe</strong> als Ausgangsmaterial für Faltkisten muss auf<br />

das äußere Deckpapier besonderen Wert gelegt werden, da diese Schicht die<br />

größte Belastung während der Transportphase aushalten muss. Sie beeinflusst<br />

sowohl die Stapelfähigkeit, als auch die Reiß- und Berstfestigkeit. Im Regelfall<br />

werden für das Deckpapier Kraftliner, Testliner oder Schrenz verwendet. Das<br />

sind Papiere mit einem besonders hohen Anteil an langfaserigen Zellstoffen<br />

und einem Altpapieranteil, der 20 % nicht überschreiten sollte. Die flächenbezogene<br />

Masse des Kraftliners liegt zwischen 125 und 440 g/m 2 und ist damit für<br />

besonders hochwertige und anspruchsvolle Güter geeignet.<br />

Der Testliner besteht aus mehreren Papierlagen aus gemischtem Altpapier.<br />

Seine flächenbezogene Masse liegt zwischen 120 und 320 g/m 2. Soll dieses<br />

Material die gleiche Festigkeit aufweisen wie Kraftliner, dann muss ein höheres<br />

Flächengewicht verwendet werden.<br />

Das Schrenz-Deckpapier wird ebenfalls aus gemischtem Altpapier hergestellt<br />

und hat eine flächenbezogene Masse von 100 bis 140 g/m 2. Um die notwendi-<br />

Teil <strong>5.2</strong> Seite 3<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Kraftliner, Testliner, Schrenz<br />

1

1<br />

Teil <strong>5.2</strong> Seite 4<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Nagelprobe<br />

Verpackungsmaterialien<br />

ge Festigkeit als Deckpapier zu erreichen, muss das Altpapier genügend langfaseriges<br />

Material enthalten. Häufig wird das Schrenzpapier jedoch als inneres<br />

Deckpapier oder als Zwischenlage für die Wellenbahnen verwendet.<br />

Mit der „Nagelprobe“ lässt sich leicht feststellen, ob die Deckbahn ausreichend<br />

lange Fasern enthält, denn dann ist das Eindrücken der Papierbahn mit dem<br />

Daumennagel sehr kraftaufwändig.<br />

Lässt sich die Deckbahn jedoch relativ leicht mit dem Daumennagel eindrükken,<br />

kann davon ausgegangen werden, dass der Altpapieranteil mit seinen vielen<br />

kurzen Fasern hoch ist.<br />

Typisches Rissbild von Kartonmaterial aus überwiegend kurzen Fasern

Verpackungsmaterialien<br />

Prüfkriterien für <strong>Wellpappe</strong><br />

Die DIN 55468 definiert drei Qualitätsmerkmale für den Packstoff <strong>Wellpappe</strong>.<br />

Es sind dies:<br />

die Berstfestigkeit in kPa<br />

die Durchstoßarbeit in J<br />

der Kantenstauchwiderstand in kN/m<br />

Die Berstfestigkeit wird mit einem Prüfgerät ermittelt, indem die Papierbahn<br />

flächig belastet und die Bahn in ihrer Längsrichtung beansprucht wird.<br />

Der Druck, welcher notwendig ist, um die Papierprobe zum Reißen zu bringen<br />

ist der Wert für die Berstfestigkeit.<br />

Die Durchstoßarbeit wird mit einem Prüfgerät ermittelt, bei dem sich ein<br />

Stempel auf einer kreisförmigen Bahn bewegt und in die Papierprobe einschlägt.<br />

Die Eindringtiefe des dreieckigen Stempels und die dazu notwendige<br />

Arbeit ist das Maß für die Durchstoßfestigkeit.<br />

Teil <strong>5.2</strong> Seite 5<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Berstfestigkeit<br />

Durchstoßarbeit<br />

1

1<br />

Teil <strong>5.2</strong> Seite 6<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Quelle: BFSV<br />

Prüfstand zum Ermitteln der<br />

Durchstoßarbeit beim BFSV<br />

in Hamburg<br />

Quelle: BFSV<br />

Verpackungsmaterialien<br />

Die Durchstoßfestigkeit ist vor allem dann von großer Wichtigkeit, wenn das<br />

verpackte Gut mit KEP-Diensten oder im Speditions-Sammelverkehr transportiert<br />

werden soll.<br />

Das dritte Prüfmerkmal ist der Kantenstauchdruck. Dabei wird eine Karton -<br />

probe in Längsrichtung der Wellen so lange belastet, bis die Wellen einknicken.<br />

Das ist der so genannte ECT (Edge Crush Test). Die dabei gemessene Kraft in<br />

kN/m ist das Maß für maximale Stapeldruckbelastung.<br />

BCT (Box Compression Test)<br />

Packmittel-Stauchwiderstand<br />

ECT (Edge Crush Test)<br />

Kanten-Stauchwiderstand der <strong>Wellpappe</strong><br />

Die Variation dazu ist der so genannte BCT (Box Compession Test), dabei wird<br />

die komplette Schachtel mit einem Prüfstempel belastet, bis sie einknickt. Der<br />

Stapelstauchdruck wird direkt gemessen.

Verpackungsmaterialien<br />

In der DIN 55468 sind folgende Mindestanforderungen für den Packstoff Well -<br />

pappe festgelegt, an dem man sich bei der Auswahl der <strong>Wellpappe</strong>nqualität<br />

orientieren kann.<br />

Wellen Sorte Berstfestig- Durchstoß- Kantenstauch-<br />

keit in kPa arbeit in J widerstand<br />

in kN/m<br />

einwellig 1.01 2,50 3,00<br />

1.02 3,00 3,50<br />

1.03 3,50 4,00<br />

1.10 600 3,00 3,00<br />

1.20 850 3,50 3,50<br />

1.30 1100 4,00 4,00<br />

1.40 1400 5,00 5,00<br />

1.50 1700 6,00 6,00<br />

zweiwellig 2.02 6,00 6,00<br />

2.03 7,00 6,50<br />

2.04 7,50 7,50<br />

2.20 850 6,50 6,00<br />

2.30 1100 7,50 6,50<br />

2.40 1400 8,50 7,50<br />

2.50 1700 9,50 8,00<br />

2.60 2000 10,50 8,50<br />

2.70 2300 11,50 9,00<br />

2.90 16,00 13,00<br />

2.91 19,00 15,00<br />

2.92 24,00 18,00<br />

2.95 29,00 21,00<br />

2.96 33,00 24,00<br />

Quelle: DIN 55468<br />

Diese in der DIN vorgegebenen Werte müssen von den <strong>Wellpappe</strong>-Herstellern<br />

garantiert und nachgewiesen werden.<br />

Die Deutsche Bahn hat im Bahngütestempel Nr. 1 folgende Empfehlung, bezogen<br />

auf das Packstückgewicht, ausgesprochen. Auch dies ist ein Anhaltspunkt<br />

für die Auswahl von Kartonagen.<br />

Vollpappe <strong>Wellpappe</strong><br />

Teil <strong>5.2</strong> Seite 7<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Berstfestigkeit Durchstoß Berstfestig- Durchstoßarbeit in J Mindestflächenmasse<br />

arbeit in J keit kPa DIN 53142 nach VDW in g/m2<br />

Brutto- DIN 53141 DIN 53142 DIN 53141<br />

gewicht einwellig zweiwellig einwellig zweiwellig<br />

10 880 2,5 690 3,4 250<br />

20 1180 3,1 980 3,9 6,9 250 350<br />

30 1570 3,9 1270 4,4 7,8 300 375<br />

40 1960 5,4 1570 5,4 8,8 400 425<br />

50 2450 6,9 1960 6,9 9,8 500 525<br />

60 2940 7,8 2350 10,8 625<br />

75 3430 8,8 2750 11,8 725<br />

100 19,6 1000<br />

125 24,5 1100<br />

150 29,4 1200<br />

Quelle: Richard Eschke<br />

1

1<br />

Teil <strong>5.2</strong> Seite 8<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Alle vorstehenden Informationen beziehen sich auf die reine Materialqualität<br />

von Pappe und deren Auswahl für bestimmte Produkte.<br />

Die konkrete Ausführung der Schachtel, ihr Schnittmuster sind im FEFCO-<br />

Code festgelegt. Er ist ein internationaler Code, um das Definieren von Well -<br />

schachteln und Verpackungskonstruktionen zu vereinfachen. Dazu wurden<br />

einfache, international gültige Symbole vereinbart und diverse Schachtelkon -<br />

struktionen festgelegt, damit nur noch die einzelnen Teile bemaßt werden<br />

müssen.<br />

Im Regelfall, also wenn nichts anderes vereinbart ist, werden immer die<br />

Innenmaße der Schachtel in mm angegeben:<br />

Länge (L) x Breite (B) x Höhe (H)<br />

Länge (L) = die längere Abmessung an der Öffnungsseite<br />

(H) = die Abmessung zwischen der Oberkante an der Öffnungsseite<br />

und der Bodenkante.<br />

Die Größen L, B. H, sind in jeder Beschreibung der Gehäusekonstruktion angegeben.<br />

Bei einigen Varianten kann der Wert von B größer als L sein.<br />

Bei Deckel- oder Stülpschachteln ist die Höhe (h) des oberen Teils (Deckels)<br />

als viertes Maß hinter einem Schrägstrich anzugeben:<br />

355 x 205 x 120/40 mm<br />

(L) x (B) x (H)/(h)<br />

Bei Schachteln mit überlappenden äußeren Verschlussklappen ist die Länge<br />

bzw. die Fläche der Überlappung (o) als viertes Maß anzugeben:<br />

355 x 205 x 120/40 mm<br />

(L) x (B) x (H)/(o)<br />

Als Beispiel kann folgende Skizze dienen:<br />

Verpackungsmaterialien

Verpackungsmaterialien<br />

Für die weiteren, speziellen Herstellanforderungen sind die in der folgenden<br />

Übersicht gezeigten Symbole zu verwenden.<br />

Das Verschließen einer Faltschachtel sollte, um den besonderen Anforde -<br />

rungen des Transportes gerecht zu werden, wie folgt vorgenommen werden:<br />

Zunächst die Bodenverklebung vornehmen. Dabei sollte der Umschlag mindestens<br />

50 mm betragen.<br />

Das Gleiche gilt für das Verkleben der Deckelklappen. Hier ist besonders darauf<br />

zu achten, dass die Deckelspannung nicht so stark ist, dass das Klebeband<br />

zu sehr unter Spannung steht. Dies kommt besonders bei zwei- oder dreiwelligen<br />

Schachteln vor.<br />

Bei leichteren Faltschachtelqualitäten kann die Querverklebung des Deckels<br />

ausreichen.<br />

Bei schweren Faltschachtelqualitäten sollte auf alle Fälle eine aufwändige<br />

Verklebung wie rechts zu sehen vorgenommen werden.<br />

Teil <strong>5.2</strong> Seite 9<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Umschlag<br />

Deckelverklebung > 50 mm<br />

1

1<br />

Teil <strong>5.2</strong> Seite 10<br />

<strong>Grundlagen</strong> <strong>Wellpappe</strong><br />

Verpackungsmaterialien<br />

Das nachstehende Bild zeigt eine Variante des Verschlusses. Es muss darauf<br />

geachtet werden, dass besonders der Schachtelboden richtig und ausreichend<br />

fest verschlossen ist.