Industrieanzeiger 07.18

Themenheft Industrie 4.0 mit Serie Künstliche Intelligenz in der Fertigung

Themenheft Industrie 4.0 mit Serie Künstliche Intelligenz in der Fertigung

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>07.18</strong><br />

26.03.2018 | 140. Jahrgang www.industrieanzeiger.de<br />

Künstliche Intelligenz Smarte Anbindung Seite 34<br />

Industrie 4.0 Die Reise hat erst begonnen Seite 46<br />

Interview Zukunft der mobilen Robotik Seite 42<br />

Christian Thönes,<br />

DMG Mori-Chef, über<br />

Ziele des Konzerns Seite 22<br />

Top-<br />

Thema<br />

Industrie<br />

4.0<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 1

Connected Machining –<br />

Effiziente Prozesse durch individuelle Vernetzung<br />

An der Maschine entsteht das Werkstück, verantwortlich ist die Fachkraft in der Werkstatt. Ihr Wissen und ihre Qualifikation<br />

sind entscheidend für eine effiziente Fertigung. Dafür muss sie ihr Know-how aber auch einbringen und alle<br />

zur Verfügung stehenden Informationen nutzen können. Das ermöglicht Connected Machining von HEIDENHAIN.<br />

Connected Machining macht die Maschinensteuerung zum Dreh- und Angelpunkt einer Prozesskette mit durchgängig<br />

digitalem Informationsfluss – unabhängig von den individuellen Gegebenheiten.<br />

DR. JOHANNES HEIDENHAIN GmbH 83292 Traunreut, Deutschland Tel. +49 8669 31-0 www.heidenhain.de<br />

Winkelmessgeräte Längenmessgeräte Bahnsteuerungen Positionsanzeigen Messtaster Drehgeber<br />

2 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

meinung<br />

Unsichere<br />

Zeiten<br />

Sich voneinander wegbewegen ist der Trend unserer Zeit. Politik,<br />

Wirtschaft und Gesellschaft stellt dies vor große Belastungsproben.<br />

Wenn rechtskonservative Regierungen, vornehmlich osteuropäischer<br />

EU-Mitgliedsstaaten, das Bündnis zu spalten versuchen, wenn<br />

US-Präsident Donald Trump Strafzollattacken gegen Europa vor -<br />

bereitet und die britische Premierministerin Theresa May einen<br />

exklusiven Zugang zum Binnenmarkt für einzelne Branchen fordert,<br />

dann heißt das, dass alles nicht nur komplizierter, sondern<br />

auch teurer für alle wird. Vor allem der Brexit kommt die deutsche<br />

Industrie teuer zu stehen, wie die Beratungsgesellschaft Oliver<br />

Wyman hochgerechnet hat. Demnach werden sich die direkten Kosten<br />

des Austritts des Vereinigten Königsreichs<br />

(UK) aus der Europäischen Union für<br />

Unternehmen in der EU27 pro Jahr auf 37<br />

Mrd. Euro und für UK-Firmen auf 32 Mrd.<br />

Euro belaufen. Allein 9 Mrd. Euro sollen<br />

auf deutsche Unternehmen entfallen. Nicht<br />

nur die hiesige Automobilindustrie und der<br />

Maschinenbau, vor allem auch kleinere<br />

exportorientierte Unternehmen, die stark in<br />

europäische Supply Chains integriert sind,<br />

werden die Auswirkungen zu spüren bekommen.<br />

Und sollten auch noch neue technische<br />

Handelshemmnisse drohen, werden<br />

diese spürbar den produzierenden Mittelstand<br />

treffen. Selbst ein Freihandelsabkommen,<br />

auf das hingearbeitet wird, dürfte die<br />

entstehenden Mehrbelastungen nicht verhindern.<br />

Gleich, wie sich die Situation nach<br />

dem Austrittsdatum am 29. März 2019<br />

darstellen wird: Gewinner wird es keine<br />

geben, auf keiner Seite. Jedwede Abschottungstendenzen<br />

bedrohen den Wohlstand<br />

der betroffenen Nationen, allen voran der<br />

führenden Exportnation Deutschland. Es<br />

gibt also Anlass zur Sorge. •<br />

Themen <strong>07.18</strong><br />

06 Technik-Augenblicke<br />

10 Smart Factory<br />

12 Internet of Things<br />

14 Fügetechnik<br />

22 Werkzeugmaschinen<br />

26 Datenverwertung<br />

30 Digitale Technologien<br />

32 IT-Sicherheit<br />

34 Künstliche Intelligenz<br />

40 Identtechnik<br />

42 Mobile Robotik<br />

44 Frästechnik<br />

46 Industrie 4.0<br />

52 Digital Trends<br />

56 IoT-Plattformen<br />

66 Glosse<br />

In 12.603<br />

Baugrössen aus<br />

dem Shop<br />

www.federnshop.com<br />

Dietmar Kieser<br />

Stv. Chefredakteur <strong>Industrieanzeiger</strong><br />

(+49) 07123 960-192<br />

federnshop.com<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> Katalog Berechnung Anfrage Blog3<br />

Info

inhalt <strong>07.18</strong><br />

34 | Künstliche Intelligenz<br />

Die steigende Anzahl der<br />

Anbieter macht Künstliche<br />

Intelligenz auch in der Fertigung<br />

wirtschaftlich. Open<br />

Source- und Open API-<br />

Schnittstellen erleichtern eine<br />

smarte Anbindung.<br />

46 | Industrie 4.0<br />

Es gibt schon viele Beispiele<br />

für eine digitalisierte Produktion.<br />

Doch oft bleiben<br />

Daten noch ungenutzt, weil<br />

in der Fabrik nicht mit einer<br />

Sprache kommuniziert wird.<br />

22 | Werkzeugmaschinen<br />

DMG Mori-Vorstandschef<br />

Christian Thönes sagt, was<br />

der Konzern plant und welche<br />

Themen neben der Digitalisierung<br />

und Vernetzung<br />

noch auf der Agenda stehen.<br />

4 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

News & Management<br />

03 Meinung<br />

Brexit kommt der deutschen Industrie<br />

teuer zu stehen<br />

10 Studie<br />

Bedeutung der Digitalisierung ist Firmen<br />

bewusst, an Strategien mangelt es<br />

12 Internet of Things<br />

Wie Unternehmen das IIoT optimal für<br />

sich nutzen können, zeigt eine Studie<br />

14 Verbindungstechnik<br />

Atlas Copco baut Fügetechnik<br />

weiter aus<br />

15 Einzelfertigung<br />

Innovationspreis geht an Innenaus -<br />

bauer der Elbphilharmonie<br />

16 Kabel- und Verbindungstechnik<br />

Lapp Group schafft erstmals die<br />

Umsatz milliarde<br />

17 Zulieferer<br />

Schaeffler treibt mit Zukunftsagenda<br />

die Transformation voran<br />

20 Künstliche Intelligenz<br />

Konferenz blickt auf Einsatz smarter<br />

Maschinen in der Produktion<br />

●22 Interview<br />

DMG-Mori-Vorstandschef Christian<br />

Thönes über die Pläne des Konzerns<br />

26 Datenanalyse<br />

Big Data Analytics in der Fertigung –<br />

aber richtig<br />

28 Strategie<br />

Wissen und digitale Technologien<br />

standortübergreifend nutzen<br />

Technik & Wissen<br />

30 Digitalisierung<br />

Operational Excellence als Einstieg in<br />

die digitale Transformation<br />

32 IT-Sicherheit<br />

Software in sicherheitsrelevanten<br />

Anlagen muss geschützt werden<br />

●34 Künstliche Intelligenz<br />

Auch der Shopfloor nutzt zunehmend<br />

die Lernfähigkeit neuronaler Netze<br />

40 Kennzeichnung<br />

Thermal-Inkjet-Printer bedruckt<br />

Kunststoffrohre für den Export<br />

●42 Automatisierung<br />

Omron-Manager Bruno Adam über die<br />

Zukunft der mobilen Robotik<br />

44 Frästechnik<br />

5-Achsen-Fräsen optimiert sich mit<br />

künstlichen neuronalen Netz selbst<br />

45 Wasserstrahlschneiden<br />

Duale Lösung fürs Digitalisieren von<br />

Fertigungsprozessen<br />

●46 Industrie 4.0<br />

Beispiele für Industrie 4.0 gibt es viele,<br />

eine einheitliche Sprache fehlt noch<br />

50 Interview<br />

Rexroth-Manager Dr. Heiner Lang<br />

über die Fabrikwelt im Umbruch<br />

52 Digitalisierung<br />

Daten sammeln und auswerten bietet<br />

Potenziale, birgt aber auch Gefahren<br />

56 IoT-Plattform<br />

Maschinenbauer wollen Digitalisierung<br />

mit Adamos gemeinsam voranbringen<br />

Produkte & Service<br />

06 Augenblicke der Technik<br />

08 Tipps der Redaktion<br />

14 Veranstaltungen<br />

19 Menschen<br />

59 Produkte<br />

63 Vorschau<br />

63 Impressum<br />

65 Wir berichten über<br />

66 Zuletzt<br />

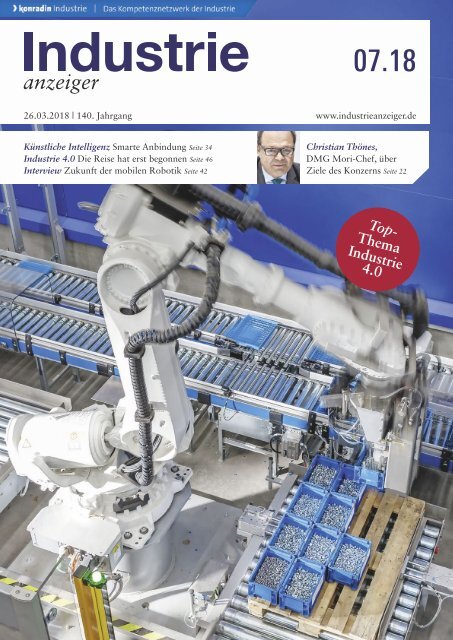

Zum Titelbild<br />

Das IT-basierte Lösung eLogistics von<br />

Keller & Kalmbach löst als intelligentes<br />

Kanbansystem komplexe logistische<br />

Anforderungen im Betrieb. Bild: Keller &<br />

Kalmbach<br />

Einfach<br />

Logisch<br />

Die Beschaffungsplattform<br />

für C-Teile<br />

Jetzt informieren:<br />

simplesystem.com<br />

simple system GmbH & Co. KG<br />

Haberlandstraße 55<br />

D-81241 München<br />

Tel: +49 (0)8 00/ 0 00 58 35<br />

Fax: +49 (0)8 00/ 0 00 58 37<br />

info@simplesystem.com<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 5

augenblicke der technik<br />

6 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

Wie wachsen Pflanzen im Weltall? Dieser<br />

Frage widmen sich Forscher der Nasa im<br />

Kennedy Space Center in Florida. Im sogenannten<br />

ISS environmental simulator chamber<br />

room werden Experimente durchgeführt,<br />

um herauszufinden, wie sich (essbare)<br />

Pflanzen im schwerelosen Raum verhalten.<br />

Das Ziel ist es, Crewmitglieder während<br />

Weltraummissionen kontinuierlich mit frischen<br />

Lebensmitteln zu versorgen. Auch soll<br />

der Anbau und die Ernte<br />

der salatartigen<br />

Nutzpflanzen vor allem<br />

bei Langzeiteinsätzen<br />

für Entspannung sorgen und der Besatzung<br />

einen Zeitvertreib bieten. Angebaut wird<br />

zum Beispiel ein roter Romanasalat, von<br />

dem man alle zehn Tage ein paar Blätter<br />

abschneiden kann, ohne sein Wachstum zu<br />

beeinträchtigen. Zeitgleich zu den Untersuchungen<br />

in Florida, führen die Astronauten<br />

identische Experimente auf der Internationalen<br />

Raumstation durch. Über dieses Kontrollsystem<br />

kann man Vergleiche zwischen<br />

den verschiedenen Wachstumsumgebungen<br />

ziehen. In den vollautomatisieren Anlagen<br />

werden mithilfe besonderer Lichtspektren<br />

bevorzugt schnellwachsende und nährreiche<br />

Gemüsesorten angebaut. Bild: Nasa<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 7

tipps der redaktion<br />

Bild: New York Standard Watch<br />

Smart und klassisch<br />

New York Standard Watch hat eine Smartwatch entwickelt,<br />

die vom Design her an eine klassische, analoge<br />

Uhr erinnert. Das Ergebnis verfügt über ein altbekanntes<br />

Design und setzt auf Zusatzfunktionen wie Schrittzähler,<br />

Erinnerungsfunktionen für ausgewählte Aktivitäten,<br />

eingestellte Countdowns sowie Nachrichten in<br />

sozialen Netzwerken und Verbindungsmöglichkeiten<br />

zum Smartphone. Die Uhr kann vibrieren und wie ein<br />

Handyakku geladen werden. Laut Herstellerangaben<br />

hält der Akku dabei zwei Wochen.<br />

Bild: Wobbleworks<br />

3D-Drucker für<br />

die Hand<br />

Der Sensor für<br />

Allergiker<br />

Der Nima-Sensor ermöglicht auch unterwegs<br />

die Prüfung von Lebensmitteln auf<br />

bestimmte Inhaltsstoffe und wurde von<br />

Wissenschaftlern am MIT entwickelt.<br />

Bisher gibt es den Sensor für Gluten und<br />

Erdnüsse. Zum Testen befüllt man eine<br />

Nima-Testkapsel mit einer kleinen Essensmenge<br />

und steckt anschließend die Kapsel<br />

in den Sensor. Innerhalb kurzer Zeit wird<br />

mithilfe eines Emoji angezeigt, ob die<br />

getesteten Lebensmittel Gluten oder<br />

Spuren von Erdnüssen ent halten.<br />

Bild: Nima Labs<br />

@<br />

Eine<br />

Den 3D-Druckstift 3Doodler gibt<br />

es in Varianten für große und kleine<br />

Kreative. Die neueste Pro Variante<br />

bietet unter anderem ein Carbon-Gehäuse,<br />

einen internen Akku<br />

und eine Temperatur-, Lüfter- und<br />

Geschwindigkeitssteuerung. Das<br />

ermöglicht die Verarbeitung verschiedenster<br />

Materialien (Metall,<br />

Holz, Nylon), die nach dem Zeichnen<br />

zu 3D-Modellen aushärten.<br />

Übersicht sowie weitere Informationen zu<br />

den einzelnen Tipps erhalten Sie hier:<br />

www.industrieanzeiger.de/tipps<br />

Die Welt der Codes<br />

Bild: Felix Grünschloss<br />

Binärcode, Morsecode, genetischer Code – seit Ende 2017 bis<br />

Januar 2019 findet im ZKM Karlsruhe die Ausstellung „Open<br />

Codes – Leben in digitalen Welten“ statt. Hier treffen Kunst<br />

und Wissenschaft aufeinander und werden zu Lernzwecken<br />

vereint, um den Besuchern Verständnis und Bedeutung von<br />

Codes näherzubringen.<br />

8 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

PASSION 4.0 MACHINE TOOLS<br />

Halle 22 · Stand D49<br />

Leidenschaft ist der Antrieb bei allem, was wir tun. Und das Ergebnis finden Sie in jedem<br />

technologisch ausgefeilten Detail unserer Lagerlösungen. Ob verbesserte Komponente aus<br />

neuen Werkstoffen, sensorisiertes Produkt oder individuelle Systemlösung: Am Anfang unserer<br />

Entwicklungen steht immer der Kundenwunsch. Mit unseren Produkten und Services<br />

lassen sich Verfügbarkeit, Produktivität und Bearbeitungsqualität steigern. Teilen Sie unsere<br />

Leidenschaft für immer leistungsfähigere Werkzeugmaschinen!<br />

www.schaeffler.de<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 9

nachrichten<br />

Weiter Weg zur<br />

Smart Factory<br />

Studie | Viele Maschinen- und Anlagenbauer haben<br />

die Bedeutung der Digitalisierung erkannt,<br />

häufig fehlen aber noch Strategien.<br />

Die Bedeutung von Digitalisierung<br />

und Industrie 4.0 im Maschinen-<br />

und Anlagenbau hat<br />

laut einer Studie von Inform,<br />

einem Anbieter entscheidungsintelligenter<br />

Softwaresysteme,<br />

und dem Forschungsinstitut für<br />

Rationalisierung (FIR) an der<br />

RWTH Aachen, zugenommen.<br />

Trotzdem bleiben viele Unternehmen<br />

zögerlich, was die Umsetzung<br />

umfassender Digitalisierungsstrategien<br />

betrifft.<br />

Im Rahmen der Ende 2017<br />

durchgeführten Befragung wurden<br />

Experten und Entscheider<br />

aus 47 Unternehmen aus dem<br />

Maschinen- und Anlagenbau<br />

zum Entwicklungsstand und der<br />

Bedeutung der Digitalisierung in<br />

und für ihre Branchen inter-<br />

viewt. Die Studie setzt auf einer<br />

ersten Befragung zu dem Thema<br />

aus dem Jahr 2015 auf.<br />

Zwar haben die befragten<br />

Unternehmen ihre Prozesse im<br />

Vergleich zu 2015 hinsichtlich<br />

der Bereiche Beschaffung<br />

(18 %), Fertigung (16 %) und<br />

innerbetriebliche Logistik<br />

(15 %) digitalisiert. Etwa 80 %<br />

haben zudem organisatorische<br />

Maßnahmen für die Umsetzung<br />

von Industrie 4.0 in ihren Unternehmen<br />

veranlasst, aber nur bei<br />

55 % der Befragten ist eine entsprechende<br />

Strategie vorhanden.<br />

Mit knapp 70 % sieht sich<br />

die Mehrheit bezüglich Industrie<br />

4.0 noch am Anfang.<br />

Vor allem die eigene Organisationsstruktur<br />

sehen 39 % der<br />

befragten Unternehmen als großes<br />

Hindernis für die Umsetzung<br />

von Digitalisierungsprojekten.<br />

Als weitere wesentliche<br />

Hürden wurden die Unternehmenskultur<br />

von 23 % und Ressourcen<br />

von 20 % der Befragten<br />

genannt.<br />

Bereits knapp 80 % der Unternehmen<br />

haben erste konkrete<br />

Maßnahmen auf dem Weg zur<br />

Smart Factory ergriffen: Fast die<br />

Hälfte der Umfrageteilnehmer<br />

hat dazu ein dediziertes Projektteam<br />

gegründet, 20 % haben<br />

Themenverantwortliche definiert,<br />

9 % eine Stabstelle geschaffen<br />

und 8 % der befragten<br />

Unternehmen einen Chief Digital<br />

Officer ernannt. •<br />

Maschinen- und Anlagenbauer<br />

haben zwar zu<br />

einem Großteil die<br />

Bedeutung der Digitalisierung<br />

erkannt, konkrete<br />

Strategien fehlen aber oft<br />

noch. Bild: Gorodenkoff/<br />

Fotolia<br />

Joint Venture in Shanghai<br />

Enno Tang, CEO Continental China<br />

und Xiaoqing Shi, Vorstandsvorsitzender<br />

von CITC. Bild: Continental<br />

Batterieproduktion | Continental will künftig<br />

mit dem chinesischen Automobilzulieferer<br />

CITC gemeinsam 48-Volt-Systeme für<br />

die Automobilindustrie entwickeln und produzieren.<br />

Das Joint Venture, an dem Continental<br />

zu 60 % und CITC zu 40 % beteiligt<br />

sind, wird seinen Sitz bei Shanghai haben.<br />

Es soll die asiatischen Märkte sowie Europa<br />

und Nordamerika beliefern. Dazu Dr. Elmar<br />

Degenhart, Vorstandsvorsitzender Continental:<br />

„Dieser Einstieg ins Geschäft mit<br />

48-Volt-Batteriesystemen ist ein strategisch<br />

wichtiger Schritt, durch den wir unsere Position<br />

als Systemanbieter im schnell wachsenden<br />

Mildhybridmarkt weiter stärken.“<br />

CITC habe das Potenzial, sich im Wettbewerb<br />

durchzusetzen. Die CITC-Tochter<br />

Calb verfüge über umfassende Kompetenzen<br />

bei Lithium-Ionen-Zellen. Durch das<br />

Joint Venture könne Continental sein 48-V-<br />

Mildhybridsystem aus einer Hand anbieten.<br />

Calb liefert die Zellen, Continental das<br />

Managementsystem und die Basissoftware.<br />

Die Integration erfolgt in Shanghai. •<br />

10 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

HANNOVER MESSE 2018<br />

23. – 27. April, Halle 17 / C13<br />

Garantierter Schutz<br />

für Mensch und Maschine<br />

Sicherheit neu definiert.<br />

Die Roboter der TX2 Serie überzeugen mit neuen, wegweisenden<br />

Funktionen und garantieren maximale Produktivität<br />

sowie ein Höchstmaß an Sicherheit für Mitarbeiter<br />

und Produktionsequipment.<br />

Man and Machine<br />

www.staubli.com<br />

Stäubli Tec-Systems GmbH, Tel. +49 (0) 921 883 0, sales.robot.de@staubli.com<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 11

nachrichten<br />

Ticker<br />

+++ FMB-Süd | Am 07. und<br />

08.02.18 präsentierten sich 188<br />

Aussteller auf der Zuliefermesse<br />

für den Maschinenbau. Im Vergleich<br />

zum Premierenjahr 2017<br />

waren dies 30 % mehr Stände.<br />

Als Hauptthema stand Digitalisierung<br />

auf dem Programm. Die<br />

nächste FMB-Süd findet vom<br />

20. bis 21.02.19 statt. +++<br />

Potenzial von IoT für<br />

Unternehmen<br />

❧<br />

+++ Baumüller | Die im Februar<br />

neu gegründete Baumüller Scandinavia<br />

ApS mit Sitz in Kopenhagen<br />

betreut fortan Kunden<br />

aus Dänemark, Schweden, Norwegen,<br />

Island und Finnland. Somit<br />

will das Unternehmen, dessen<br />

Hauptsitz in Nürnberg ist,<br />

Marktpräsenz im skandinavischen<br />

Raum zeigen. +++<br />

❧<br />

+++ ZAM in China | Ende Januar<br />

wurde das erste ZAM-China-<br />

Services-Office in Südchina eröffnet.<br />

Damit macht die Zukunftsallianz<br />

Maschinenbau einen<br />

Schritt in das neue<br />

HighTech-Industry-Cluster<br />

Greater Bay Area. +++<br />

❧<br />

+++ Hahn+Kolb | Der Umsatz<br />

des Werkzeug-Dienstleisters und<br />

Systemlieferanten ist 2017 um<br />

13,5% auf 285 Mio. Euro gestiegen.<br />

Im Fokus standen dabei<br />

Zerspanung, Mess- und Prüftechnik<br />

sowie Betriebseinrichtungen.<br />

2018 feiert die Firma<br />

ihr 120-jähriges Bestehen und<br />

hofft auf vergleichbares Wachstum.<br />

Sie investiert weiter in digitale<br />

Beschaffungslösungen und<br />

in die Personalentwicklung. +++<br />

Wie Unternehmen sich<br />

mithilfe des industriellen<br />

Internets der Dinge<br />

künftig optimal posi -<br />

tionieren können, zeigt<br />

eine aktuelle Studie von<br />

Roland Berger.<br />

Bild: nirutft/Fotolia<br />

Internet of Things | In einer aktuellen Studie beleuchten<br />

Experten von Roland Berger, wie Unternehmen das industrielle<br />

Internet der Dinge für sich nutzen können.<br />

Wie Unternehmen das industrielle<br />

Internet der Dinge für<br />

sich nutzen können und wie sie<br />

sich optimal positionieren,<br />

haben Experten der Unternehmensberatung<br />

Roland Berger in<br />

ihrer Studie „Mastering the Industrial<br />

Internet of Things<br />

(IIoT)“ untersucht. Diese beleuchtet<br />

Fragen, wie etwa Plattformen<br />

das traditionelle Geschäft<br />

beeinflussen werden, wie<br />

Geschäftsmodelle künftig aussehen<br />

können und ob Unternehmen<br />

eigene IoT-Plattformen entwickeln<br />

oder sich für bestehende<br />

entscheiden sollten.<br />

Als Ergebnisse liefert die Studie<br />

laut der Berater eine strukturierte<br />

Sicht auf das IIoT und<br />

deren unterschiedliche Schichten<br />

innerhalb der Unternehmen.<br />

So soll Firmen eine Hilfestellung<br />

gegeben werden, wie sie ihre<br />

Rolle künftig definieren, welche<br />

Angebote sie daraus entwickeln<br />

können und was sie bei der<br />

Wahl der geeigneten IIoT-Plattform<br />

beachten sollten. Zudem<br />

wird identifiziert, wo Unternehmen<br />

das Potenzial von IIoT ausschöpfen<br />

können, um zusätz -<br />

lichen Mehrwert für ihr Kerngeschäft<br />

zu schaffen. Im Rahmen<br />

der Studie werden auch – basierend<br />

auf Einblicken in Unternehmen,<br />

die ihre Geschäftsmodelle<br />

frühzeitig angepasst haben<br />

– Schlüssel-Erfolgsfaktoren beleuchtet,<br />

mit denen diese Prozesse<br />

beherrscht werden.<br />

Das IoT gilt als eines der<br />

größten Wachstumsprojekte der<br />

Digitalisierung. Die Deutsche<br />

Telekom hat daher vor kurzem<br />

verkündet, sich mit 30 Mio.<br />

Dollar am Start-up Relayr zu<br />

beteiligen, um das Potenzial der<br />

industriellen Anwendungen zu<br />

ergründen. •<br />

12 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

Bosch Power Tools steigert Umsatz um 5 %<br />

spricht wechselkursbereinigt<br />

fünf Prozent, nominal vier Prozent.<br />

Bosch baut das Sortiment<br />

an Akku-Werkzeugen kontinuierlich<br />

aus und nutzt zunehmend<br />

die Möglichkeiten der<br />

Vernetzung für Produkte und<br />

Elektrowerkzeuge | Bosch<br />

Power Tools ist im abgelaufenen<br />

Geschäftsjahr 2017 erneut kräftig<br />

gewachsen. Mit 4,7 Milliarden<br />

Euro erzielte der Bosch-Geschäftsbereich<br />

mehr Umsatz als<br />

je zuvor. Das Wachstum entfür<br />

Services. Eine weitere wichtige<br />

Säule des Wachstums ist der<br />

langjährige Fokus auf aufstrebende<br />

Märkte. Weltweit ist<br />

Bosch mit Elektrowerkzeugen<br />

im vergangenen Jahr in mehr als<br />

30 Ländern zweistellig gewachsen<br />

– darunter China, Indien<br />

und Russland. Um weiter zuzulegen,<br />

will Bosch künftig auch<br />

neue Zielgruppen erschließen,<br />

etwa mit Geräten wie dem Fensterreiniger<br />

GlassVac oder dem<br />

Heißklebestift Gluey. •<br />

Persönliche<br />

Schutzausrüstung<br />

Praxis-Kongress | Am 19. April<br />

findet der zweite Praxis-Kongress<br />

„Tag der PSA“ statt. Im<br />

Dekra Congress Center in Altensteig-Wart<br />

im Schwarzwald<br />

erwartet die Teilnehmer ein<br />

kompaktes Programm mit Informationen<br />

rund um die persönliche<br />

Schutzausrüstung, die<br />

sich sofort in den Betrieben umsetzen<br />

lassen. Zum Auftakt wird<br />

der aktuelle rechtliche Rahmen<br />

abgesteckt. Was es Neues zur<br />

PSA-Verordnung 2016/425 gibt,<br />

sagt Prof. Karl-Heinz Noetel<br />

von der BG BAU. Um Chancen<br />

und Herausforderungen von intelligenter<br />

PSA und PSA mit<br />

Sensorsystemen geht es im Vortrag<br />

von Dr. Urs Schneider vom<br />

Fraunhofer IPA. Anschließend<br />

beschreiben Industrievertreter<br />

neue Lösungen und Angebote.<br />

Wie vielfältig die Anforderungen<br />

an PSA sein können, zeigen<br />

zwei weitere Vorträge, in denen<br />

es zum einen um Outdoorkleidung<br />

und zum anderen um<br />

den Einsatz von Schutzausrüstung<br />

bei Beschäftigten mit gesundheitlichen<br />

Einschränkungen<br />

geht. Ein weiteres Thema<br />

sind moderne PSA-Bestellsysteme.<br />

Der fachliche Austausch<br />

zwischen Publikum und Referenten<br />

ist gewünscht. Rund 20<br />

Unternehmen stehen für Kundengespräche<br />

zur Verfügung. •<br />

Leidenschaft<br />

für Technik<br />

1998–2018<br />

<br />

<br />

conrad.biz/jubilaeum<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 13

nachrichten<br />

Veranstaltungen<br />

Korrosionsfeste Oberflächenbeschichtungen,<br />

10. - 11. April, Ostfildern<br />

TAE Esslingen e.V., Ostfildern<br />

www.tae.de<br />

❧<br />

Anwenderseminar PU-Elastomere,<br />

10. - 12. April, Leipzig<br />

Kunststoff-Zentrum, Leipzig<br />

www.kuz-leipzig.de<br />

Datacenter Experience – Zukunft. Heute,<br />

11. April, Nürnberg<br />

Socomec, Mannheim<br />

www.datacenter-experience.com<br />

❧<br />

❧<br />

Soft Skills in der Supply Chain,<br />

11. April, Dortmund<br />

Logteam, Solingen<br />

www.logteam.de<br />

Copper Alloys 2018, 11. - 12. April,<br />

Mailand<br />

Deutsches Kupferinstitut Berufsverband<br />

e.V., Düsseldorf<br />

www.copperalloys.org<br />

❧<br />

❧<br />

Temperaturmessung, 11. - 12. April,<br />

Ostfildern<br />

TAE Esslingen e.V., Ostfildern<br />

www.tae.de<br />

❧<br />

Digital first – Strategien und Erfolgsfaktoren<br />

für digitales B2B-Marketing,<br />

12. April, Mönchengladbach<br />

bvik, Augsburg<br />

www.bvik.org<br />

❧<br />

Atlas Copco baut<br />

Fügetechnik groß aus<br />

Olaf Leonhardt, Geschäftsführer<br />

von Atlas<br />

Copco IAS in Bretten:<br />

„Im neuen Innovationszentrum<br />

werden wir<br />

innovative Fügetechnologien<br />

entwickeln und testen.“<br />

Bilder: Atlas Copco<br />

Verbindungstechniken | Durch die nunmehr dritte Firmenübernahme<br />

und ein neues Innovationszentrum hat der<br />

Konzern seine Fügetechnik auf eine breite Basis gestellt.<br />

Anfang März hat Atlas Copco<br />

in Bretten die neue „Kundenwelt“<br />

mit Innovationzentrum<br />

eröffnet. Sie ist für rund 7 Mio.<br />

Euro am Standort der bisherigen<br />

SCA Schucker GmbH &<br />

Co. KG entstanden, die fortan<br />

als Atlas Copco IAS GmbH<br />

firmiert. Zeitgleich gibt der<br />

schwedische Konzern die kürzlich<br />

vereinbarte Übernahme der<br />

Geretsrieder Fügesparte der<br />

Klingel GmbH bekannt, die mit<br />

23 Mitarbeitern auf Fließlochschrauben<br />

spezialisiert ist. Sie<br />

steht noch unter dem Vorbehalt<br />

der rechtlichen Prüfung.<br />

Damit verfügt der Industriekonzern<br />

über Know-how und<br />

Fertigungs kapazitäten in den<br />

Verbindungstechnologien Kleben,<br />

Dichten und Dosieren<br />

sowie Stanznieten und Fließlochschrauben<br />

neben der traditionellen<br />

Schraubtechnik von<br />

Atlas Copco Tools in Essen.<br />

„Der Standort in Bretten ist nun<br />

die zentrale Anlaufstelle für<br />

Innovation und Exzellenz für<br />

das Fügen im Konzern“, sagt<br />

Olaf Leonhardt, Geschäftsführer<br />

von Atlas Copco IAS.<br />

Einer der Haupttreiber für<br />

die Investition ist der radikale<br />

Wandel, den insbesondere die<br />

Automobilindustrie als wichtigste<br />

Abnehmerbranche durchlebt,<br />

betont Leonhardt. Das vor<br />

Jahren beschlossene Ausbauprogramm<br />

der „Division Montagetechnik“<br />

sei nun zum Abschluss<br />

gebracht. 2011 kam mit SCA<br />

Schucker die Klebe- und Dosiertechnik<br />

hinzu, 2014 das Stanznieten<br />

mit der Übernahme von<br />

Henrob und jetzt das Fließloch-<br />

schrauben von Klingel. „Multi-<br />

Material-Design ist heute die<br />

Regel“, so Leonhardt. „Um die<br />

neuen Werkstoffpaarungen zu<br />

fügen, braucht man umfassendes<br />

Prozessverständnis, Knowhow<br />

und idealerweise Zugriff<br />

auf alle – oder möglichst viele –<br />

Fügetechnologien. In Bretten<br />

erfüllen wir genau diese Anforderungen.“<br />

Am Standort sollen für und<br />

mit Kunden maßgeschneiderte<br />

Lösungen erarbeitet werden. Als<br />

jüngstes Fokusgebiet hat IAS die<br />

Montage von E-Auto-Batterien<br />

ausgemacht. Diesem Thema<br />

sind auch die Kundentage gewidmet,<br />

in deren Rahmen das<br />

Brettener Excellence-Center eingeweiht<br />

wurde. (os) •<br />

Automatisierte Fließlochschraubtechnik<br />

von Klingel wird vorwiegend in der<br />

Automobilindustrie eingesetzt.<br />

14 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

Innenausbau der<br />

Elbphilharmonie prämiert<br />

Auf den Impulstagen für<br />

Einzelfertiger in Leipzig<br />

informierten sich 150<br />

Manager über Marktstrategien<br />

und aktuelle<br />

Themen der Einzelfertigung.<br />

Bild: ife<br />

Award | Die Impulstage für Einzelfertiger 2018 fanden bei<br />

Porsche in Leipzig statt. Den Innovationspreis der Veranstaltung<br />

gewann der Innenausbauer der Elbphilharmonie.<br />

Auf den Impulstagen für Einzelfertiger<br />

2018 trafen sich Ende<br />

Februar Einzelfertiger unterschiedlicher<br />

Branchen, um Synergien<br />

zwischen dem Unikatebau<br />

und der Serienfertigung zu<br />

untersuchen. Die vom Institut<br />

für Einzelfertigung (Ife) veranstaltete<br />

Fachtagung hat in diesem<br />

Jahr zusätzlich den Ife-<br />

Award „Innovationspreis Losgröße<br />

1+“ vergeben.<br />

150 Manager der ersten und<br />

zweiten Führungsebene kamen<br />

im Porsche Werk Leipzig zusammen,<br />

um ihre Marktstrategien<br />

zu hinterfragen und Anregungen<br />

für die weitere Geschäftsentwicklung<br />

zu erhalten.<br />

Die deutschen, österreichischen<br />

und schweizerischen<br />

Teilnehmer konnten an unterschiedlichen<br />

Vorträgen, Best-<br />

Practice-Foren, World-Cafés<br />

und Podiumsdiskussionen teilnehmen.<br />

Thematisch behandelte<br />

die Veranstaltung sowohl übergeordnete<br />

Aspekte wie die Aus-<br />

wirkungen von Industrie 4.0<br />

und der Digitalisierung auf die<br />

Fertigung als auch konkrete<br />

Wertschöpfungsfragen – so etwa<br />

die Einführung von agilen Methoden.<br />

Den erstmals vergebenen Innovationspreis<br />

erhielt die Adrian<br />

Eichhorn Holzwerkstätte für<br />

ihre Mitarbeit an der Hamburger<br />

Elbphilharmonie. Der hessische<br />

Innenausbauer hat die wellenartige<br />

Wandverkleidung im<br />

Kleinen Saal des Konzerthauses<br />

mit 40 000 verschiedenen Holzpaneelen<br />

gestaltet.<br />

Für diesen fugenlosen Umlauf<br />

hat der Innenausbauer große<br />

Datenmengen verarbeitet<br />

und spezielle Fräsmaschinen<br />

entworfen. Diese Leistung würdigt<br />

Ife-Geschäftsführer Michael<br />

Braetz mit folgenden Worten:<br />

„Das Elphie-Projekt beweist<br />

perfekte Handwerkskunst und<br />

demonstriert einen ebenso innovativen<br />

wie souveränen Umgang<br />

mit der Losgröße 1.“ •<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 15

„Jeder soll von<br />

den Vorteilen der<br />

vierten industriellen<br />

Revolution<br />

profitieren!”<br />

Lapp erzielt Rekordumsatz<br />

Bei der Unternehmer -<br />

familie Lapp hat<br />

auch die dritte Generation<br />

im Vorjahr<br />

Verantwortung übernommen.<br />

Bild: Lapp<br />

Matthias Hader<br />

Solution Director | nuveon GmbH<br />

Wir bei nuveon haben unsere eigene Vorstellung<br />

von der Zukunft: Jeder soll von den Vorteilen der<br />

vierten industriellen Revolution profitieren. Daher<br />

entwickeln wir Technologien im industriellen Internet<br />

of Things, die Menschen und Unternehmen<br />

effizienter machen und neue Wertvorstellungen<br />

kreieren. Auf unserer IoT-Entwicklungsplattform<br />

inFuse schaffen wir Geschäftsanwendungen, die<br />

Menschen, Maschinen und Sensoren miteinander<br />

verbinden und der Industrie zielgerichtete Datenströme<br />

zwischen physischer und digitaler Welt<br />

liefern.<br />

Während des Gemeinschaftsworkshop MES in der<br />

Praxis am 11.04.2018 zeige ich Ihnen die Vorteile<br />

des Einsatzes vom mHub als Cloud-Speicher für das<br />

Condition Monitoring über OPC UA. Wir freuen uns<br />

auf Ihre Teilnahme und konstruktive Gespräche.<br />

Weitere Teilnehmer 2018:<br />

<br />

<br />

<br />

<br />

Kabel- und Verbindungstechnik | Die Umsatzmilliarde<br />

geknackt und den Generationswechsel gemeistert: Die<br />

Lapp-Gruppe ist weiter auf der Erfolgsspur.<br />

Im Trend zur Vernetzung in der<br />

Industrie sieht die Lapp-Gruppe<br />

große Chancen. Ob Hochgeschwindigkeitsleitungen<br />

für das<br />

industrielle Ethernet, aktive<br />

Netzwerkkomponenten oder<br />

fertige Kabelsysteme – auch auf<br />

der physikalischen Ebene der<br />

industriellen Datenkommunikation<br />

ist das Stuttgarter Familienunternehmen<br />

ein gefragter<br />

Lieferant für integrierte und<br />

maßgeschneiderte Lösungen im<br />

Bereich der Kabel- und Verbindungstechnologie.<br />

Den Erfolg spiegelt die erstmals<br />

erreichte Umsatzmilliarde<br />

wider. Im vorigen Geschäftsjahr,<br />

das am 30. September 2017 geendet<br />

hat, setzte die Lapp-Gruppe<br />

1,0268 Mrd. Euro um. Beeinflusst<br />

wurde das Umsatzplus<br />

von 13,9 % auch von höheren<br />

Kupferpreisen, die den Anstieg<br />

um rund 5 % beeinflussten.<br />

Bereinigt um sämtliche Einflüsse<br />

kletterte der Umsatz um rund<br />

9 %. Das Ergebnis vor Steuern<br />

verbesserte sich um 29 % auf<br />

55,5 Mio. Euro. Andreas Lapp,<br />

Vorstandschef der Lapp Holding<br />

AG, sieht die Strategie seines<br />

Unternehmens mit 3 770<br />

Mitarbeitern (+9,6 %) denn<br />

auch „auf dem richtigen Weg.“<br />

Während Lapp in den gesättigten<br />

europäischen Märkten<br />

(+ 15,8 % auf 718,9 Mio. Euro)<br />

70 % seiner Gesamterlöse erzielt,<br />

davon 313,4 Mio. Euro in<br />

Deutschland, ist das Wachstum<br />

in der dynamischen Asienregion<br />

vergleichsweise verhalten. Dort<br />

stieg der Umsatz um 12,9 % auf<br />

194,1 Mio. Euro. Damit ist Andreas<br />

Lapp nicht zufrieden und<br />

will „in Asien noch härter daran<br />

arbeiten, unsere Kunden zu begeistern“.<br />

Im aktuellen Geschäftsjahr<br />

geht das Unternehmen<br />

von weiterem Wachstum in<br />

allen Regionen aus. •<br />

16 <strong>Industrieanzeiger</strong> <strong>07.18</strong><br />

Weitere Informationen finden Sie unter:<br />

www.automatisierungstreff.com

nachrichten<br />

Ticker<br />

+++ FIT | Die bayerische FIT-<br />

Gruppe als Pionier und großer<br />

Dienstleister in der additiven<br />

Fertigung hat mit dem für die<br />

Luftfahrt tätigen, russischen<br />

Engineering-Spezialisten NIK<br />

das Joint Venture Fitnik gegründet.<br />

Ziel ist es, den russischen<br />

Markt für additive Technologien<br />

zu erschließen. +++<br />

Schaeffler treibt die<br />

Transformation voran<br />

❧<br />

+++ Schmolz+Bickenbach | Im<br />

Geschäftsjahr 2017 konnte die<br />

Schmolz+Bickenbach-Gruppe<br />

1,8 Mio. t Stahlprodukte absetzen<br />

– 4,2 % mehr als im<br />

Vorjahr. Das Konzernergebnis<br />

liegt bei 45,7 Mio. Euro gegenüber<br />

–80 Mio in 2016. „Wir<br />

haben alle unsere Ziele erreicht<br />

oder sogar übertroffen“, sagte<br />

CEO Clemens Iller. +++<br />

❧<br />

+++ Vogelsang | Um 14 % auf<br />

105 Mio. Euro steigerte Maschinenbauer<br />

Vogelsang seinen<br />

Umsatz in 2017. Für Wachstum<br />

sorgten der Ausbau des Netzes<br />

an Standorten und Nieder -<br />

lassungen sowie Produktinnovationen.<br />

Dazu gehören leichte<br />

Drehkolbenpumpen aus Aluminium,<br />

die sich für Tank- und<br />

Agrarfahrzeuge eignen. +++<br />

❧<br />

+++ Agtos | Der Hersteller von<br />

Schleuderrad-Strahlanlagen<br />

Agtos mit Sitz in Emsdetten hat<br />

nun auch eine Vertretung in<br />

Süddeutschland. Von Bad Staffelstein<br />

in Franken aus betreut<br />

Bertram Klee die Kunden im<br />

Verkauf, im Service und bei der<br />

Ersatzteilversorgung. +++<br />

Die „Agenda 4 plus One“<br />

soll den Wert der Schaeffler-Gruppe<br />

nachhaltig<br />

steigern. Bild: Schaeffler<br />

Strategie | Mit einer 20 Initiativen umfassenden Agenda<br />

bereitet sich Schaeffler auf die Herausforderungen der<br />

Zukunft vor und die treibt die Transformation voran.<br />

Den Wert des Unternehmens<br />

nachhaltig steigern und seine<br />

Wettbewerbsfähigkeit sichern –<br />

mit diesem Ziel hat Schaeffler<br />

im Vorjahr die „Agenda 4 plus<br />

One“ gestartet. Bis 2022 will<br />

der Automobil- und Industriezulieferer<br />

das Ergebnis um rund<br />

300 Mio. Euro verbessern. An<br />

der Umsetzung des Zukunftsprogramms,<br />

in das die Herzogenauracher<br />

circa 1 Mrd. Euro<br />

investieren wollen, arbeiten<br />

weltweit etwa 1 000 Mitarbeiter.<br />

Damit, so Vorstandschef<br />

Klaus Rosenfeld, „treiben wir<br />

die Transformation voran. Wir<br />

wollen so beweglicher, schneller<br />

und mutiger sein“.<br />

Bereits heute sollen 35 % der<br />

Agenda umgesetzt sein. Sie umfasst<br />

20 Initiativen wie etwa<br />

E-Mobilität, Industrie 4.0 oder<br />

Digitales. Die „Agenda 4 plus<br />

One“ selbst gliedert sich in vier<br />

plus eine Kategorie: Kundenfo-<br />

kus, Operative Exzellenz, Finanzielle<br />

Stabilität sowie Führung<br />

und Talente. Als „plus One“<br />

kommt die Kategorie Langfristige<br />

Wettbewerbsfähigkeit und<br />

Wertsteigerung hinzu.<br />

Bei der E-Mobilität wären<br />

weitere Fortschritte erzielt worden,<br />

heißt es. Neben acht Serienaufträgen<br />

arbeitet Schaeffler<br />

derzeit an über 25 Kundenprojekten.<br />

Grundlage für diese Weiterentwicklung<br />

sind drei Kompetenzzentren<br />

in Deutschland,<br />

China und den USA. Parallel dazu<br />

soll im Rahmen der Initiative<br />

Industrie 4.0 die Mechatronik-<br />

Kompetenz in der Sparte Industrie<br />

ausgebaut werden. Dazu<br />

werden alle Aktivitäten in einer<br />

Organisationseinheit gebündelt<br />

und um digitale Service-Angebote<br />

ergänzt. Der Umsatzanteil<br />

des Industrie 4.0-Geschäfts soll<br />

damit bis 2022 auf 10 % der<br />

Spartenerlöse steigen. •<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 17

technik & wissen<br />

Hermle-Hausmesse<br />

mit neuer Maschine<br />

Frästechnik | Was moderne Frästechnik alles kann, demonstriert<br />

Hermle wieder vom 18. bis 21. April anlässlich<br />

seiner traditionellen Hausausstellung in Gosheim.<br />

Die neue C 650 ergänzt die Performance-<br />

Line-Baureihe. Bild: Hermle<br />

Im Rahmen seiner traditionellen Hausausstellung im schwäbischen<br />

Gosheim zeigt 5-Achsen-Spezialist Hermle die komplette Modellpalette<br />

seiner Performance-Line-Bearbeitungszentren, darunter das<br />

neue C 650 und die High-Performance-Line-Baureihe. Im Technologie-<br />

und Vorführzentrum erleben die Besucher 20 Maschinen unter<br />

Span. Bestückt mit Bearbeitungen aus den unterschiedlichsten<br />

High-Tech-Branchen veranschaulichen sie die Leistungsfähigkeit<br />

moderner Frästechnik. Viele der Anlagen sind mit neuester Automationstechnik<br />

ausgestattet. So stellt Hermle ein neuartiges Robotersystem<br />

RS 2 Kombi mit Kanban Speicher und das Handlingsystem<br />

HS flex mit Multipalettenspeicher mit adaptiertem Greiferwechsel<br />

vor. Und Tochter Hermle Maschinenbau GmbH informiert über die<br />

neuesten, mittels MPA-Verfahren generativ gefertigten, Bauteile.<br />

Darüber hinaus werden über 50 Aussteller die Bereiche Werkzeugtechnik,<br />

CAD/CAM sowie Software und Steuerungstechnik abdecken<br />

und mit täglich wechselndem Fachvortragsprogramm die<br />

Besucher mit Informationen rund um das wirtschaftliche Zerspanen<br />

versorgen.<br />

•<br />

Anzeige<br />

Intelligente Kanbansysteme von<br />

Keller & Kalmbach<br />

Logistik | Eine smarte Material- und Informationssteuerung<br />

ist im Zeitalter der<br />

Industrie 4.0 essentiell. Der C-Teile Spezialist<br />

Keller & Kalmbach löst mit intelligenten<br />

Kanbansystemen komplexe logistische<br />

Anforderungen und setzt dabei auf<br />

sich selbst steuernde Logistiksysteme. Der<br />

Anbieter von Verbindungs- und Befestigungstechnik<br />

sieht die Schlüsselrolle in<br />

der automatisierten Warenbewirtschaftung<br />

sowie einer permanenten Optimierung<br />

des Materialflusses. Die IT-basierte<br />

Lösung eLogistics ermöglicht hier einen<br />

effizienten Umgang mit Big Data, indem<br />

relevante Daten gebündelt und ausgewertet<br />

werden. So kann die zuverlässige Kundenversorgung<br />

gesteuert werden. •<br />

www.kk-elogistics.de<br />

<strong>07.18</strong><br />

26.03.2018 | 140. Jahrgang www.industrieanzeiger.de<br />

Künstliche Intelligenz Smarte Anbindung Seite 34<br />

Industrie 4.0 Die Reise hat erst begonnen Seite 46<br />

Interview Zukunft der mobilen Robotik Seite 42<br />

Christian Thönes,<br />

DMG Mori-Chef, über<br />

Ziele des Konzerns Seite 22<br />

Top-<br />

Thema<br />

Industrie<br />

4.0<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 1<br />

Energiespeicher im<br />

Feldtest<br />

Energiemanagement | Das Fraunhofer-<br />

Institut für Solare Energiesysteme ISE hat<br />

gemeinsam mit Partnern auf der Nordseeinsel<br />

Borkum einen hybriden Energiespeicher<br />

aufgebaut. Dieser besteht aus einer<br />

Lithium-Ionen-Batterie und einem<br />

Superkondensator für kurzzeitige Leistungsanforderungen.<br />

Der Speicher wird<br />

mittels eines neuartigen modularen<br />

Wechselrichters an das Mittelspannungsnetz<br />

angekoppelt. Während eines einjährigen<br />

Feldtests prüfen die Forscher verschiedene<br />

Regelungsansätze im Energiemanagementsystem.<br />

Die entwickelten<br />

Lösungen für Energie-Autonomie will<br />

man auf andere Regionen übertragen. •<br />

18 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

menschen<br />

Neues Mitglied<br />

im Vorstand<br />

Der Aufsichtsrat der<br />

Schaeffler AG, Herzogenaurach,<br />

hat Andreas Schick<br />

(Bild) mit Wirkung zum 1. April<br />

zum Vorstandsmitglied des Herzogenauracher<br />

Technologiekonzerns bestellt. Der 47-Jährige,<br />

momentan Regionaler CEO Asien/Pazifik,<br />

übernimmt das Ressort Produktion, Logistik<br />

und Einkauf und wird Nachfolger von Oliver<br />

Jung (56), der seinen Vertrag auf eigenen<br />

Wunsch nicht verlängert hat und zum 31.<br />

März ausscheidet. Schick ist seit 1994 bei der<br />

Schaeffler Gruppe tätig.<br />

Kemper baut Führung aus<br />

Seit Jahresbeginn ist Dr. Michael Rehse (Bild) Mitglied<br />

der Geschäftsführung der Gebr. Kemper GmbH<br />

+ Co. KG. Er ist für die Geschäftsbereiche Guss- und<br />

Gebäudetechnik verantwortlich. Rehse ist Mitte 2017<br />

in das Olper Familienunternehmen als Geschäftsbereichsleiter<br />

Guss- und Gebäudetechnik eingetreten.<br />

Zuvor war der 51-Jährige bereits in leitender Funktion<br />

in der Gebäudetechnik-Industrie tätig.<br />

*Finanzierungspartner sind Geschäftsbanken, Sparkassen, Genossenschaftsbanken und Direktbanken.<br />

Weiterdenker haben alles<br />

vorprogrammiert. Sogar den Erfolg.<br />

Die KfW fördert zukunftsweisende Vorhaben und innovative Unternehmen. Mit den ERP-Digitalisierungs- und Innovationskrediten unterstützt<br />

die KfW Unternehmer, die weiterdenken. Stärken Sie heute Ihre Wettbewerbsfähigkeit von morgen und nutzen Sie die Möglichkeiten<br />

der Digitalisierung oder investieren Sie in die Neu- und Weiterentwicklung von Produkten, Produktionsverfahren und Dienstleistungen.<br />

Weitere Informationen bei Ihrem Finanzierungspartner* oder unter kfw.de/innovation<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 19

news & management<br />

Konferenz zu smarten Maschinen in der Produktion<br />

So sichern wir uns<br />

die Zukunft<br />

Künstliche Intelligenz | Die Konradin Mediengruppe<br />

veranstaltet gemeinsam mit dem Fraunhofer IPA eine<br />

Konferenz zur smarten Produktion. Prominente Redner<br />

verheißen ein spannendes Programm. ❧ Werner Götz<br />

20 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

Das produzierende Gewerbe setzt zunehmend auf<br />

smarte Maschinen und Systeme der Industrie 4.0.<br />

Künstliche Intelligenz ist ein wichtiger Bestandteil der<br />

zukünftigen Wirtschaft. Bild: Konradin Mediengruppe<br />

Ein Viertel des deutschen Bruttoinlandsprodukts von<br />

aktuell gut drei Billionen Euro steuert die Industrie bei.<br />

Das Produzierende Gewerbe ist maßgeblich an den<br />

deutschen Exportüberschüssen beteiligt. Die Weltfinanzkrise<br />

ab 2007 durchschritt die deutsche Volkswirtschaft<br />

am schnellsten – dank des produzierenden Sektors.<br />

Im Ergebnis heißt das: Unser gegenwärtiger Wohlstand<br />

basiert auf einer im Weltmaßstab führenden Industrieproduktion.<br />

Damit das so bleibt, muss die Industrie<br />

neue Forschungsergebnisse rasch in die Entwicklung<br />

neuer Produkte überführen. Gegenwärtig organisieren<br />

die Unternehmen in ihren Bereichen die Industrie<br />

4.0 – eine Infrastruktur, die physische und virtuelle Gegenstände<br />

miteinander vernetzen und die Fertigungsprozesse<br />

digitalisieren soll. Doch schon ist die nächste<br />

Herausforderung sichtbar.<br />

Smarte Maschinen werden die Welt verändern. Smart<br />

Factory, Smart Grid, Smart Transport, Smart Home,<br />

Smart Health, Smart City. Bei diesen Schlagworten geht<br />

es um weit mehr als um den Trend zu Digitalisierung,<br />

Industrie 4.0, Robotik oder das Internet der Dinge – es<br />

geht um das Eindringen von Künstlicher Intelligenz in<br />

alle Bereiche unseres Lebens. Gewohnte Geschäftsmodelle<br />

werden obsolet, eingespielte Arbeitsprozesse gelten<br />

nicht mehr, unzählige Jobs müssen neu definiert werden<br />

– und zugleich entstehen innovative Produkte, Dienstleistungen<br />

und neue Chancen für diejenigen, die sich<br />

rechtzeitig dem Wandel stellen und ihn mitgestalten.<br />

Vor dem Hintergrund dieser gleichermaßen wirtschaftlichen<br />

wie gesellschaftlichen Veränderung startet<br />

die Konradin Mediengruppe die neue Veranstaltungsreihe<br />

„Smarte Maschinen im Einsatz“. Die erste ganztägige<br />

Veranstaltung dieser Art, die in Kooperation mit dem<br />

Fraunhofer-Institut für Produktionstechnik und Automatisierung<br />

(IPA) in Stuttgart stattfindet, konzentriert<br />

sich auf „Künstliche Intelligenz in der Produktion“. Sie<br />

richtet sich vor allem an strategische Entscheider in Unternehmen<br />

des produzierenden Gewerbes, der Automobilindustrie<br />

und des Maschinenbaus einschließlich Logistik<br />

und Transport sowie der interessierten Öffentlichkeit.<br />

Abwechslungsreiches Programm mit Vorträgen aus<br />

Wirtschaft und Forschung<br />

Schirmherrin der Konferenz ist Dr. Nicole Hoffmeister-<br />

Kraut, Ministerin für Wirtschaft, Arbeit und Wohnungsbau<br />

des Landes Baden-Württemberg.<br />

Reservieren Sie sich für dieses spannende Thema Dienstag,<br />

den 15. Mai 2018, und besuchen Sie den Kongress,<br />

auf dem führende Vertreter von Google, Siemens, IBM,<br />

des Karlsruher Instituts für Technologie sowie des<br />

Fraunhofer-Instituts für Produktionstechnik und Automatisierung<br />

ihre konkreten Lösungsansätze und Prognosen<br />

vortragen. Zwei Beiträge zur künftigen Unternehmenskultur<br />

und zur Maschinenethik von Dr. Constanze<br />

Holzwarth und Prof. Oliver Bendel runden das Programm<br />

ab.<br />

Wir leben in einer spannenden Zeit!<br />

•<br />

Smarte Maschinen im Einsatz<br />

Was?<br />

Konferenz zum Thema Künstliche Intelligenz<br />

in der Produktion<br />

Wann?<br />

Dienstag, 15. Mai 2018, 9:00 – 17:30 Uhr<br />

Wo?<br />

Fraunhofer IPA, Nobelstraße 12 in Stuttgart<br />

Die Zahl der Teilnehmer ist auf 150 begrenzt.<br />

Melden Sie sich daher noch heute<br />

an.<br />

Das detaillierte Programm erhalten Sie unter<br />

www.industrie.de/kuenstliche-intelligenz<br />

Dort können Sie sich auch anmelden.<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 21

interview<br />

DMG-Mori-Vorstandschef Christian Thönes über die Pläne und Ziele des Konzerns<br />

„Der digitale Zwilling hilft<br />

uns und unseren Kunden“<br />

Digitalisierung und Vernetzung sind zentrale Themen für den<br />

Werkzeugmaschinenbauer DMG Mori. Aber auch klassische<br />

Bereiche – allen voran die Qualität der Produkte und der Service<br />

– sollen massiv entwickelt werden, verspricht Christian<br />

Thönes, Vorstandschef der DMG Mori AG. ❧ Mona Willrett<br />

„Wir wollen ganz klar<br />

Qualitätsführer werden<br />

und auch unsere Servicequalität<br />

steigern. Wir<br />

sind selbstkritisch genug,<br />

um zu wissen, dass wir<br />

heute noch nicht da sind,<br />

wo wir sein sollten.“, sagt<br />

Christian Thönes. Er ist<br />

Vorstandsvorsitzender<br />

der DMG Mori AG in<br />

Bielefeld.<br />

Bilder: DMG Mori<br />

Herr Thönes, Digitalisierung und Vernetzung<br />

sind derzeit zentrale Themen bei<br />

DMG Mori. Können Sie uns die Strategie<br />

hinter den Angeboten erläutern?<br />

Als Maschinenbauer wollen und müssen<br />

wir bei der Digitalisierung und Vernetzung<br />

der fertigungstechnischen Prozesskette eine<br />

Führungsrolle übernehmen. Dieses Ziel<br />

hatten wir bereits im Blick als wir vor bald<br />

fünf Jahren das intuitive Bedien- und<br />

Steuerungsumfeld Celos für unsere Maschinen<br />

einführten. Und das ist auch der Grund,<br />

weshalb wir vor gut einem Jahr das Start-up<br />

Istos gründeten. Die Ideen dieses jungen<br />

Teams tragen dazu bei, auch Perspektiven<br />

zu berücksichtigen, die nicht typisch für einen<br />

Maschinenbauer sind.<br />

Wie ist dieses Angebot aufgebaut?<br />

Es ist in drei Ebenen gegliedert. Auf der ersten<br />

sehen wir die maschinenspezifischen<br />

Apps im Celos-Umfeld, auf der zweiten die<br />

nicht Domain-spezifischen Celos-Apps für<br />

die vor- und nachgelagerten Prozesse. Ein<br />

Beispiel hierfür ist die Instandhaltungs -<br />

lösung Werkbliq. Die dritte Ebene bildet die<br />

herstellerübergreifende, digitale Plattform<br />

Adamos. Sie ist die Vision eines offenen<br />

Marktplatzes für alle. Durch die Kombination<br />

dieser Ebenen können wir eine durchgängige<br />

Digitalisierungslösung bieten. Übrigens:<br />

Auch bei der Entstehung von Adamos<br />

haben die Diskussionen mit dem Istos-Team<br />

sehr geholfen und uns darin bestärkt, bei<br />

der Umsetzung dieser Plattform für das<br />

Industrial Internet of Things unsere Kräfte<br />

mit starken Partnern zu bündeln.<br />

Wie hat sich Adamos seit der Präsentation<br />

auf der EMO im September entwickelt?<br />

Adamos nimmt immer mehr Fahrt auf. Es<br />

sind neue Partner hinzugekommen, mit de-<br />

22 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

nen wir nun gemeinsam App-Entwicklungen<br />

umsetzen. Am Ende des Tages lautet das<br />

Ziel, ein Ecosystem zu schaffen, an dem sich<br />

technologieunabhängig die unterschiedlichsten<br />

Player beteiligen können. Die Unabhängigkeit<br />

der Plattform ist ihr großer Vorteil.<br />

Adamos hängt nicht unter DMG Mori,<br />

Dürr, Zeiss oder ASM PT. Gemeinsam haben<br />

wir die Basis geschaffen, dass sich auch<br />

andere Anbieter und Nutzer – gerade auch<br />

aus dem Mittelstand – beteiligen können.<br />

Sie wollen ja auch Wettbewerber motivieren,<br />

sich an der Plattform zu beteiligen. Wie<br />

ist die Reaktion darauf?<br />

Der anfänglichen Skepsis, eine offene Zusammenarbeit<br />

anzustreben, folgte dann Begeisterung.<br />

Ich bin fest davon überzeugt,<br />

dass offenen Systemen die Zukunft gehört –<br />

egal ob im Software-Bereich oder beim Additive<br />

Manufacturing. Die Zeit des Ausschließens<br />

ist vorbei. Ich freue mich sehr<br />

über die Gespräche mit namhaften Mitbewerbern.<br />

Wie nehmen Sie denen die Angst, für DMG<br />

Mori gläsern zu werden?<br />

Auf der Ebene der Plattform müssen die<br />

Rechte klar geregelt sein. Die wesentlichen<br />

Inhalte stecken in den Apps. Ob man die gemeinsam<br />

entwickelt oder eigenständig, das<br />

bleibt jedem freigestellt. Adamos hat kein<br />

Login. Die Plattform ist absolut offen. Das<br />

heißt nicht, dass man alles teilen muss.<br />

„Bis zur EMO 2019 wollen wir in der Lage sein, für<br />

jede unserer Maschinen standardmäßig ein sinnvolles<br />

Automatisierungskonzept anzubieten.“<br />

„Gemeinsam<br />

haben wir eine<br />

Basis geschaffen,<br />

dass sich<br />

auch andere<br />

Anbieter und<br />

Nutzer an<br />

der Plattform<br />

Adamos beteiligen<br />

können.“<br />

DMG Mori will bis zum Jahresende zwischen<br />

100 und 200 Kunden überzeugen, im<br />

Adamos-Umfeld verschiedene Produkte zu<br />

nutzen – und das werden wir schaffen. Dieses<br />

Ziel verfolgen auch die anderen Partner,<br />

so dass wir Ende 2018 erheblich breiter am<br />

Markt aufgestellt sein werden.<br />

Welche Rolle spielt Istos heute?<br />

Istos kümmert sich vorwiegend um die in<br />

der Prozesskette vor- und nachgelagerten<br />

Bereiche – etwa die Produktionsplanung –<br />

und weniger um die direkt mit der Maschine<br />

verbundenen Themen.<br />

Welches Ziel verfolgen Sie mit dem Joint<br />

Venture DMG Mori Heitec?<br />

Das Ziel ist, einen intelligenten Automatisierungsbaukasten<br />

zu entwickeln. Heitec<br />

bringt unheimlich viel Automatisierungsund<br />

Schnittstellenkompetenz mit. Wir kennen<br />

den Bedarf unserer Kunden, haben das<br />

Prozesswissen und natürlich auch Schnittstellenkompetenz.<br />

Gemeinsam wollen wir<br />

einen modularen Baukasten aufbauen, so<br />

dass wir den Kunden maschinenübergreifende<br />

Lösungen anbieten können. In diesem<br />

Zusammenhang werden wir künftig auch<br />

im Rahmen jeder neuen Maschine einen<br />

digitalen Zwilling entwickeln und nutzen.<br />

Das hilft uns sowohl, die Zeit bis zur Serienreife<br />

neuer Produkte zu verkürzen, als auch<br />

deren Qualität bei Markteinführung zu verbessern.<br />

Heitec hat hier viel Know-how und<br />

war übrigens auch ein guter Partner, als wir<br />

2013 Celos platzierten.<br />

Was ist der Unterschied zwischen der Virtuellen<br />

Maschine und dem Digital Twin?<br />

Die Virtuelle Maschine ist das Abbild des<br />

Arbeitsraums in der Steuerung. Was wir<br />

jetzt als Digital Twin aufsetzen, umfasst die<br />

komplette Maschine, von der Mechanik<br />

über die Steuerungstechnik und Software<br />

bis hin zur Automatisierung. Das haben wir<br />

erstmals bei der DMU 340 Gantry gemacht,<br />

die auf der EMO ihre Premiere feierte. Die<br />

Entwicklung startete mit einem digitalen<br />

Zwilling. Dadurch konnten wir bereits in<br />

einem frühen Stadium prüfen, ob die Steifigkeiten<br />

passen oder ob die einzelnen Komponenten<br />

wie gewünscht zusammenarbeiten.<br />

Letztendlich konnten wir so die Entwicklungszeit<br />

verkürzen. Das wollen wir künftig<br />

bei allen Neuentwicklungen nutzen.<br />

Wie profitieren Kunden vom Zwilling?<br />

Sie können den Digital Twin beispielsweise<br />

nutzen, bevor die reale Maschine geliefert<br />

wird, um ihre Prozesse zu optimieren, das<br />

Umfeld anzupassen oder sinnvolle Technologieerweiterungen<br />

zu testen. Genauso, wie<br />

diese Simulationstechnik uns in der Entwicklung<br />

hilft, kann auch der Kunde seine<br />

Effizienz und Produktivität damit steigern.<br />

Vor- und nachgelagerte Prozesse lassen sich<br />

ebenfalls einbinden?<br />

Hervorragend. Das ist ja das Entscheidende.<br />

Wollen Sie alle Maschinen automatisieren?<br />

Wir wollen für jedes Maschinenmodell eine<br />

sinnvolle Automation anbieten. Das können<br />

ganz unterschiedliche Lösungen sein – von<br />

integrierten Systemen über Portallösungen<br />

bis hin zum Roboter – ganz wie es die Anwendung<br />

erfordert. Wir sind überzeugt:<br />

Egal ob Groß- oder Kleinteilefertigung,<br />

Großserie oder Prototypenbau – sinnvolle<br />

Automationslösungen werden schon kurzfristig<br />

in allen Bereichen wichtig sein. Jedes<br />

unserer Werke hat deshalb den Auftrag, entsprechende<br />

Lösungen für die dort gefertigten<br />

Maschinen zu entwickeln. Unser Ziel ist,<br />

auf der EMO 2019 ein durchgängiges Automatisierungsportfolio<br />

anbieten zu können.<br />

Vor gut einem Jahr sagten Sie – als damals<br />

noch relativ neuer Vorstandsvorsitzender –,<br />

Sie wollten nicht alles anders, aber vieles<br />

besser machen. Welche Ziele sind erreicht,<br />

welche stehen noch auf der Agenda?<br />

2016 führten wir eine Reihe von Umstrukturierungsmaßnahmen<br />

durch und konnten<br />

so die Komplexität unserer Prozesse reduzieren.<br />

2017 war ein sehr innovatives Jahr<br />

für uns, in dem wir vieles umsetzen und<br />

neue Zukunftsfelder besetzen konnten.<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 23

interview<br />

Neben den genannten Themen Digitalisierung<br />

und Automatisierung gehört auch die<br />

additive Fertigung dazu. Diesen Geschäftsbereich<br />

konnten wir mit der Übernahme<br />

von Realizer entscheidend ausbauen. Aber<br />

auch in unserem Kernbereich ist viel ge -<br />

schehen. So haben wir beispielsweise zwei<br />

Millionen Ersatzteile zum Vorteil unserer<br />

Kunden neu bepreist und intensiv an der<br />

Qualität unserer Produkte und Serviceleistungen<br />

gearbeitet. Trotzdem: Auf unserer<br />

Agenda steht immer eine Menge. Wir haben<br />

viele Ideen, wie wir uns weiter verbessern<br />

und Kunden einen größeren Nutzen bieten<br />

können.<br />

Welche Bedeutung hat eigentlich die mechanische<br />

Seite der Maschinen noch?<br />

Wir haben 1 000 Entwickler in Deutschland<br />

und 1 000 in Japan. Mechanisch hochent -<br />

wickelte Maschinen und Systeme sind die<br />

Grundvoraussetzung, aber nicht die Herausforderung<br />

der Zukunft. Die Mechanik<br />

ist vielmehr das kleine Einmaleins, das man<br />

beherrschen muss. Sie ist sehr wichtig, aber<br />

eine perfekte Mechanik alleine reicht bei<br />

Weitem nicht mehr aus.<br />

Hinsichtlich der Gobal-One-Strategie haben<br />

Sie angekündigt, das Maschinenprogramm<br />

zu straffen. Wie ist hier der Stand?<br />

Wie sind die Aufgaben hinsichtlich Entwicklung<br />

und Produktion zwischen Japan<br />

und Deutschland verteilt?<br />

Wir wachsen immer mehr zusammen. Das<br />

gilt sowohl für das Produktportfolio als<br />

auch für das Produktionsportfolio. Das<br />

wichtigste ist aber die Qualität der Produkte.<br />

Die hat für unseren Präsidenten Dr. Mori<br />

oberste Priorität. Hier lernen wir auch von<br />

den Japanern. Hinsichtlich der Qualität<br />

konnten wir bereits gute Fortschritte erzielen,<br />

und wir werden uns in den kommenden<br />

18 Monaten weiter massiv verbessern.<br />

Welche Rollen haben der deutsche und der<br />

japanische Konzernbereich?<br />

Die deutsche DMG Mori AG steuert maßgeblich<br />

den europäischen, chinesischen und<br />

indischen Markt, die japanische DMG Mori<br />

Co. Ltd. bearbeitet in erster Linie Japan, die<br />

USA sowie den Rest Asiens und Amerikas.<br />

Aber das ist nicht das Entscheidende. Wichtig<br />

ist vielmehr die Art, wie wir kommunizieren<br />

und Entscheidungen treffen. Und die<br />

ist von großem Vertrauen und Offenheit geprägt.<br />

Das spürt man nicht nur auf der Führungsebene,<br />

sondern auch bei den Konstrukteuren<br />

und Technikern. Letztlich führt<br />

diese Vielfalt zu einer Horizonterweiterung,<br />

die das Unternehmen stärkt.<br />

Dr. Masahiko Mori, President der DMG Mori Company Limited (auf der Bühne rechts) und Christian<br />

Thönes informieren auf der Hausausstellung in Pfronten die internationale Fachpresse über die Neuheiten.<br />

Was steht noch auf der To-do-Liste?<br />

Bis unsere Vision hinsichtlich der Digitalisierung<br />

und Vernetzung breit im Markt<br />

etabliert ist, liegt noch einiges an Arbeit vor<br />

uns. Wir haben verstanden, dass es vor<br />

allem in den Bereichen Qualität und Service<br />

noch deutliche Verbesserungspotenziale<br />

gibt. Daran arbeiten wir bereits. Ein Ergebnis<br />

dieser Aktivitäten ist die 36-monatige<br />

Gewährleistung ohne Stundenbegrenzung<br />

für unsere Motorspindeln der Master-Serie.<br />

Wir wollen ganz klar Qualitätsführer werden<br />

und auch unsere Servicequalität steigern.<br />

Wir sind selbstkritisch genug, um zu<br />

wissen, dass wir noch nicht da sind, wo wir<br />

sein sollten. Wir müssen hier dringend unsere<br />

Kapazitäten hochfahren und werden unter<br />

anderem bis zum Jahresende rund 200<br />

zusätzliche Servicetechniker einstellen.<br />

Wir hatten rund 300 verschiedene Maschinen<br />

im Konzernportfolio. Jetzt sind es noch<br />

170. Unser Ziel sind weniger als 130 Maschinenmodelle<br />

bis 2020. Die Frage ist immer,<br />

welche Lösung der Nutzer benötigt.<br />

Die Reduktion erfolgt mit Blick darauf, dass<br />

den Kunden nichts fehlt. Und natürlich,<br />

dass unsere verschiedenen Gesellschaften<br />

ausgelastet sind.<br />

Welche Konsequenzen ergaben sich aus der<br />

Bereinigung für die deutschen Standorte?<br />

Keine. Momentan sind alle Werke sehr gut<br />

ausgelastet. Ich wünschte, wir hätten beispielsweise<br />

in Pfronten – einem unserer Top-<br />

Standorte – mehr Fläche und auch mehr<br />

Mitarbeiter.<br />

Hier geht´s doch um ganz unterschiedliche<br />

Kulturen. Entstehen da keine Konflikte?<br />

Wir haben vor allem auch sehr viele Gemeinsamkeiten.<br />

Sowohl Deutsche als auch<br />

Japaner sind sehr zuverlässig und arbeiten<br />

hart. Auf beiden Seiten finden wir ein hohes<br />

Maß an Technikorientierung und Verantwortungsbewusstsein.<br />

Es gibt bei uns sehr<br />

viele Übereinstimmungen.<br />

Wie laufen die Geschäfte derzeit?<br />

Im Moment laufen alle Märkte gut, sowohl<br />

was die Branchen als auch die Regionen angeht.<br />

Wir haben überall Marktanteile dazugewonnen.<br />

Wir profitieren gerade von einer<br />

starken Innovationsorientierung im Markt.<br />

Unter anderem zwingen hohe Umweltauflagen<br />

alle, sich zu strecken, um den Anschluss<br />

nicht zu verlieren. Deshalb erleben wir gerade<br />

einen unglaublichen Hype. Allerdings<br />

glaube ich, dass wir bereits eine leichte<br />

Überhitzung haben und sich die Nachfrage<br />

konsolidieren wird. Für uns ist gut, dass wir<br />

stabile Strukturen haben und gut aufgestellt<br />

sind.<br />

•<br />

24 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

Veranstalter:<br />

2. Tag der<br />

PSA<br />

19. April 2018<br />

DEKRA Congress Center<br />

Altensteig-Wart (Schwarzwald)<br />

Jetzt<br />

anmelden!<br />

Persönliche Schutzausrüstungen<br />

smart – nachhaltig – motivierend<br />

Foto: Kzenon - stock.adobe.com<br />

Der „Tag der PSA“ vermittelt Wissen zu folgenden Themenbereichen:<br />

<br />

<br />

<br />

<br />

<br />

Teilnahmegebühr: 450,00 Euro (zzgl. MwSt.).<br />

In der Teilnahmegebühr ist ein Catering (Mittagessen, Kaffeepausen) enthalten.<br />

Weitere<br />

Informationen und<br />

Online-Anmeldeformular:<br />

www.tag-der-psa.de<br />

der Treffpunkt für PSA-Industrie und Anwender/Einkäufer<br />

kompakte Wissensvermittlung in Fachvorträgen und Diskussionsrunden<br />

begleitende Fachausstellung<br />

<strong>Industrieanzeiger</strong> <strong>07.18</strong> 25

news & management<br />

Was der Rabe dem Eichhörnchen voraus hat<br />

Vom Sammler<br />

zum Lenker<br />

Das Eichhörnchen ist ein erfolg -<br />

reicher Sammler, plant aber im<br />

Gegensatz zum Raben nicht für<br />

die Zukunft.<br />

Bild: Mr Twister/Fotolia<br />

Analytics | Daten, das Unternehmenskapital der Zukunft,<br />

werden auch in der Fertigungsindustrie er hoben<br />

und gesammelt. Doch oft bleiben die erwarteten Effekte<br />

aus. Der Grund: Sammeln allein reicht nicht!<br />

Gewiss ist Fleiß die Grundlage von Erfolg:<br />

Deshalb kommt das Eichhörnchen durch<br />

emsiges Nüssesammeln und -horten auch<br />

sicher durch den Winter. Die Jagd nach der<br />

nächsten Nuss ist ein rein automatisierter<br />

Vorgang, der immer demselben Schema<br />

folgt. Optimal ist er jedoch nicht – denn<br />

häufig vergisst das Eichhörnchen seine Verstecke.<br />

Viele gelagerte Nüsse werden folg-<br />

lich nie verspeist. Weil jedoch im Überfluss<br />

gesammelt wurde, überlebt das Eichhörnchen<br />

auch ohne sie.<br />

Cleverer geht der Rabe vor: Er optimiert<br />

die Futterbeschaffung und -lagerung kontinuierlich<br />

und baut sogar Erfahrungen in<br />

sein zukünftiges Vorgehen ein. So werden<br />

beispielsweise Werkzeuge, die ihm in der<br />

Vergangenheit bei der Beschaffung behilflich<br />

waren, künftig schon Stunden vorher<br />

für den Einsatz gesucht und bereitgelegt. So<br />

spart er beim nächsten Mal Zeit und Kraft.<br />

Prozessoptimierung in Reinkultur.<br />

Vom Raben lässt sich lernen: Es kommt<br />

nicht darauf an, große Datenmengen und<br />

Informationen zu erheben und zu sammeln,<br />

sondern sie richtig einzusetzen. In der Fertigungsindustrie<br />

gilt dies ebenso, um vorausschauende<br />

Wartung, automatisierte Qualitätssicherung<br />

oder eine ganzheitliche und<br />

nachhaltige Optimierung der Produktion zu<br />

ermöglichen.<br />

Datensammeln nach Zielsetzung<br />

Grundsätzlich macht es Sinn, jedwede im<br />

Unternehmen anfallenden Daten zu sichern<br />

und in Form einer strukturierten Auswertung<br />

abrufbar zu machen – auch über lange<br />

Zeiträume hinweg und für verschiedenste<br />

Fragestellungen.<br />

Folgerichtig haben deshalb viele Unternehmer<br />

in den letzten Jahren umfangreiche<br />

Projekte zur Datensammlung, -aufbereitung<br />

und -auswertung gestartet. Ob diese mit<br />

Erfolg gekrönt sind, hängt entscheidend von<br />

einer Frage ab: Gelingt es, die Datenanalyse<br />

so in die Geschäftsprozesse zu integrieren,<br />

dass auf ihrer Basis ab sofort operative Entscheidungen<br />

automatisiert getroffen werden<br />

können?<br />

Häufig ist das heute noch nicht der Fall.<br />

Ernüchterung stellt sich ein: Trotz des mit<br />

Analytics verbundenen großen Aufwands<br />

will es nicht gelingen, die wachsenden<br />

Datenmengen wirklich nutzbringend und<br />

nachhaltig zur Optimierung der Kernprozesse<br />

zu verwenden. Hauptursache hierfür<br />

ist eine große Lücke zwischen Daten- und<br />

Geschäftsverständnis. Datenanalysen bringen<br />

zwar durchaus relevante Erkenntnisse,<br />

diese passen aber nicht zu den aktuellen unternehmerischen<br />

Herausforderungen – oder<br />

denen des Tagesgeschäfts.<br />

Erfolgreiche Unternehmen passen daher<br />

die etablierten Vorgehensweisen zur Nutzung<br />

von Analytics an ihre individuellen<br />

26 <strong>Industrieanzeiger</strong> <strong>07.18</strong>

Gegebenheiten und Zielsetzungen an. Der<br />

erwartete Geschäftsnutzen wird klar ausformuliert<br />

und kommuniziert. Ebenso der vorhandene<br />

Investitionsrahmen. Und: Basis für<br />

ein erfolgreiches Projekt ist in jedem Fall<br />

eine stringente Analyse der eigenen Geschäftsprozesse.<br />

Wie erfolgreich und nutzbringend der<br />

richtige Einsatz von Analytics in der Praxis<br />

aussehen kann, zeigt das Beispiel eines namhaften<br />

Automobilzulieferers. Sein Ziel ist es,<br />

die Fertigungsprozesse auf Basis von Analytics<br />

kontinuierlich zu verbessern.<br />

Der Einsatz von Analytics setzt immer eine<br />

Datenbasis, etwa ein Data Warehouse,<br />

voraus, in der sämtliche Daten wie beispielsweise<br />

Maschinendaten und betrieb s -<br />

wirtschaft liche Daten, wie etwa Chargen<br />

oder Artikelstammdaten aus ERP und MES,<br />

zusammenlaufen und damit miteinander<br />

kombiniert auswertbar gemacht werden.<br />

Deshalb wurde im ersten Schritt für deren<br />

Aufbau ein Spezialist für Modellierungsprojekte<br />

an Bord geholt: MID aus Nürnberg.<br />

che Mehrwerte bieten können. Dreh- und<br />

Angelpunkt für einen geschäftlichen Mehrwert<br />

sind die Entscheidungen in den Prozessen.<br />

Zum Beispiel, wann eine Anlage gewartet<br />

werden soll (vorausschauende Wartung)<br />

oder mit welcher nächsten Maßnahme ein<br />

Kunde im Verkaufsprozess weiter begleitet<br />

werden soll (Next-best-Action).<br />

Deshalb sollte die Analyse der relevanten<br />

Daten zum grundsätzlichen Bestandteil aller<br />

Geschäftsprozesse werden. Dann wäre es<br />

sogar möglich, operative Entscheidungen zu<br />

automatisieren. Das bedeutet: Prozesse und<br />

Daten müssen mit einer rigiden Methodik<br />

so konzipiert werden, dass die Ergebnisse<br />

eines automatisierten Entscheidungsmodells<br />

Es kommt nicht darauf<br />

an, große Datenmengen<br />

und Informationen zu<br />

erheben und zu sammeln,<br />

sondern darauf, sie richtig<br />

einzusetzen. Bild:<br />

sakkmesterke/Fotolia<br />

die Prozesse treiben. Bei vorausschauender<br />

Wartung wird beispielsweise durch einen<br />

Entscheidungsautomat der Wartungs- und<br />

Instandsetzungsprozess initiiert und durchgeführt:<br />

also etwa Bereitstellung eines Serviceteams,<br />

Bestellung von Ersatzteilen oder<br />

Neuplanung der Produktion.<br />

Hier bieten sich als Grundlage BPMN<br />

(Geschäftsprozessmodellierung) und DMN<br />

(Entscheidungsmodellierung) an. Mit Hilfe<br />

dieser Methodiken lassen sich die gefundenen<br />

analytischen Modelle bezüglich des<br />

Prozessablaufs und der Datenbewirtschaftung<br />

passgenau integrieren. Und so funk -<br />

tioniert es: Zum einen werden Entscheidungspunkte<br />

in den Prozessen transparent<br />

dargestellt. Zum anderen werden Entscheidungsmodelle<br />

aufgebaut, um zu erklären,<br />

Analytics mit Data Vault-Methode schafft<br />

Nutzwert beim Automobilzulieferer<br />

Das Beratungshaus nahm die Datenmodellierung<br />

– und damit die Abbildung sämtlicher<br />

relevanter Prozesse und Objekte – nach<br />

der Data Vault-Methode vor. Deren Stärke<br />

ist eine hohe Flexibilität bei Erweiterungen,<br />

eine vollständige Historisierung der Daten<br />

und sie ermöglicht eine starke Parallelisierung<br />

der Datenladeprozesse.<br />

Für den Aufbau des Data Warehouse<br />

wurden zunächst die relevanten Fertigungsprozesse<br />

identifiziert und modelliert – und<br />

im Anschluss daran auch der entsprechende<br />

Datenfluss in den Prozessen. Das eigentliche<br />

Analytics-Projekt konnte mit der Fertigstellung<br />

des Data Warehouse an den Start gehen<br />

und lässt sich in folgende Phasen gliedern:<br />