Industrieanzeiger 15.18

Themenschwerpunkte Robotik, Montage, Handhabung, Informationstechnologien, industrielle Kommunikation, Pumpen, Armaturen, Drucklufttechick, Automatisierung

Themenschwerpunkte Robotik, Montage, Handhabung, Informationstechnologien, industrielle Kommunikation, Pumpen, Armaturen, Drucklufttechick, Automatisierung

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>15.18</strong><br />

04.06.2018 | 140. Jahrgang www.industrieanzeiger.de<br />

Automatisierung Vernetzte Roboter polieren Töpfe und Pfannen Seite 38<br />

Robotik Smarte Produktionskonzepte auf der Messe Automatica Seite 26<br />

Cloud Offene Plattform für Profinet-Geräte Seite 56<br />

Special<br />

Robotics<br />

Award<br />

ab Seite 33<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 1

2 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

meinung<br />

Schleifen will<br />

keiner mehr<br />

FAULHABER BHx<br />

Neue Antriebskraft<br />

in Ihren Händen<br />

Alle Jahre wieder – kommt der Robotics Award. In diesem Jahr<br />

wurde der Preis für angewandte Roboterlösungen bereits das achte<br />

Mal auf der Hannover Messe verliehen. Und wie immer folgt wenig<br />

später ein ausgiebiger Sonderteil im <strong>Industrieanzeiger</strong>, wo auf<br />

20 Seiten alles Wissenswerte zum Preis zusammen getragen ist. Vor<br />

allem werden die Plätze eins bis drei ausführlich vorgestellt. Der<br />

Sonderteil startet in dieser Ausgabe auf der Seite 33. Von Anfang an,<br />

also seit 2011, haben die Nominierten des Robotics Award mit<br />

ihren Lösungen stets die aktuellen Entwicklungen der Robotik-<br />

Branche gespiegelt. In diesem Jahr ist die Heinz Berger Maschinenfabrik<br />

auf Platz eins gelandet und zeigt gleich mehrere Trends auf.<br />

Während viele über Industrie 4.0 reden<br />

und wenig machen, nehmen die Spezialisten<br />

aus Wuppertal das Thema ernst und haben<br />

eine Anlage mit 33 Robotern entwickelt,<br />

die beim Küchengerätehersteller WMF in<br />

Geislingen Töpfe schleift und poliert. Die<br />

Roboter sind vernetzt, kommunizieren<br />

miteinander und rüsten sich parallel zur<br />

Bearbeitung permanent um. Dadurch ist es<br />

möglich, verschiedene Töpfe in beliebiger<br />

Reihenfolge der Anlage zuzuführen. Bei der<br />

Vorgängerlösung musste bei einem Werkstückwechsel<br />

die Anlage aufwendig um -<br />

gerüstet werden. Das dauerte einen Tag und<br />

länger. Neben Industrie 4.0 zeigt die Lösung<br />

von Heinz Berger noch einen zweiten Trend<br />

auf: Die Roboter erobern derzeit die letzten<br />

Handarbeitsplätze, in diesem Fall das<br />

Schlei fen und Polieren. Dabei geht es<br />

weniger darum, den Werker zu entlasten<br />

oder Kosten zu drücken. Unternehmen,<br />

die im Schleif- und Polierbereich unterwegs<br />

sind, finden einfach keine Leute<br />

mehr, die das machen wollen. Verständlich,<br />

denn diese Arbeit ist alles andere als<br />

sauber und gesund. •<br />

Themen <strong>15.18</strong><br />

06 Technik-Augenblicke<br />

08 Tipps der Redaktion<br />

18 ERP in der Praxis<br />

22 Design for Automation<br />

24 Die neue Cebit<br />

26 Automatica-News<br />

28 Virtuelle Roboter<br />

36 Robotics Award-Sieger<br />

38 Vernetzte Roboter<br />

44 Mobile Plattform<br />

47 Programmier-App<br />

52 Robotics Kongress ‘19<br />

54 Digitale Services<br />

56 Cloud-Computing<br />

62 Trends der Achema<br />

74 Glosse<br />

FAULHABER<br />

Bürstenlose DC-Servomotoren<br />

Serie 1660 ... BHx<br />

Spalt- und bürstenlose Hochleistungsmotoren,<br />

prädestiniert für medizinische<br />

Handstücke mit hohem Leistungsbedarf<br />

bei limitiertem Bauraum<br />

Serie 1660 … BHS – für hohe Drehzahlen<br />

bis 100.000 min -1 bei einer<br />

Leistung von bis zu 96 W<br />

Serie 1660 … BHT – 18,7 mNm Dauerdrehmoment<br />

und bis zu 30 mNm<br />

im Kurzzeit- bzw. zyklischen Betrieb<br />

Hohe Drehmomentsteifigkeit bei<br />

einer sehr flachen Drehzahl-/ Drehmomentkennlinie<br />

von 95 min -1 /mNm<br />

Geringe Vibration und<br />

Wärmeentwicklung<br />

www.faulhaber.com/news<br />

Automatica, München<br />

19. – 22.06.2018<br />

Halle B6 · Stand 315<br />

NEU<br />

Uwe Böttger<br />

Redakteur <strong>Industrieanzeiger</strong><br />

WE CREATE MOTION<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 3

inhalt <strong>15.18</strong><br />

38 | Automatisierung<br />

Mit einer komplexen Anlage,<br />

in der 33 vernetzte Roboter<br />

Töpfe polieren, hat die Heinz<br />

Berger Maschinenfabrik aus<br />

Wuppertal den Robotics<br />

Award gewonnen.<br />

26 | Automatica<br />

Robotik-Innovationen für<br />

smarte Produktionskonzepte<br />

dominieren die Messe Automatica<br />

in München, die am<br />

19. Juni für vier Tage ihre<br />

Tore öffnet.<br />

56 | Cloud-System<br />

Cloud-Anbieter und<br />

-Plattformen gibt es zahl -<br />

reiche. Der Lösungsanbieter<br />

Phoenix Contact setzt bei<br />

seinem Modell für Profinet-<br />

Geräte auf Offenheit.<br />

4 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

News & Management<br />

03 Meinung<br />

Roboter übernehmen Jobs, die keiner<br />

mehr machen will<br />

10 Datenwertschöpfung<br />

Big Data treibt die deutsche Fertigungsindustrie<br />

12 Steuerungstechnik<br />

Maschinenbauer setzen bei SPS auf<br />

OPC UA und Cloud-Anbindung<br />

14 Firmenkauf<br />

Pneumatikspezialist Aventics wird Teil<br />

des Technologiekonzerns Emerson<br />

18 Software<br />

Mit dem ERP-System von IAS haben<br />

Werker immer alle Daten im Blick<br />

20 Business-Software<br />

IFS stattet ERP-Software mit neuen<br />

Funktionen für disruptive Trends aus<br />

22 Design for Automation<br />

Elf Gestaltungsregeln vereinfachen<br />

die Roboterauslegung in der Praxis<br />

24 Messe Cebit<br />

Neues Konzept der IT-Messe soll die<br />

Geschäftsanbahnung fördern<br />

Messe Automatica<br />

●26 Robotik<br />

Messe Automatica präsentiert smarte<br />

Produktionskonzepte<br />

28 Intralogistik<br />

Sensortechnik für ein dynamisches<br />

Miteinander<br />

30 Forum IT2Industry<br />

Vom kollaborierenden Roboter bis zur<br />

smarten Maschine<br />

32 Scara-Roboter<br />

Kompaktes Design mit innenliegenden<br />

Medien- und Versorgungsleitungen<br />

47 Software<br />

Roboter programmieren mit Apps und<br />

ohne Spezialwissen<br />

48 Robotiklösungen<br />

Sieben weitere Einreichungen in der<br />

Kurzvorstellung<br />

52 Robotics Kongress<br />

Die Pflicht-Veranstaltung für Robotik-<br />

Spezialisten bekommt Ableger<br />

Technik & Wissen<br />

54 Wartung<br />

Olofsfors nutzt vorausschauende<br />

Serviceleistung für seine Roboterflotte<br />

●56 Cloud-Plattform<br />

Phoenix Contact bietet offene<br />

Cloud-Plattform für Profinet-Geräte<br />

58 Predictive Maintenance<br />

Smarter Datenaustausch zwischen<br />

Anlagensteuerung und ERP<br />

60 MES-Software<br />

Bernbacher kontrolliert seine Produk -<br />

tionsabläufe mit Software von Gfos<br />

62 Pumpen und Kompressoren<br />

Modularer Anlagenbau in der<br />

Prozessindustrie fordert die Hersteller<br />

Produkte & Service<br />

06 Augenblicke der Technik<br />

08 Tipps der Redaktion<br />

14 Veranstaltungen<br />

16 Menschen<br />

65 Produkte zur Automatica<br />

70 Produkte<br />

71 Vorschau<br />

71 Impressum<br />

73 Wir berichten über<br />

74 Zuletzt<br />

Sonderteil Robotics Award<br />

34 Grußworte<br />

36 Preisverleihung<br />

Die Ehrung der drei Gewinner war ein<br />

Highlight auf der Hannover Messe<br />

●38 Automatisierung<br />

33 vernetzte Roboter polieren Töpfe<br />

und Pfannen wie sie kommen<br />

44 Bauteilbearbeitung<br />

Mobile Plattform mit Roboter als<br />

Alternative zur Portalfräsmaschine<br />

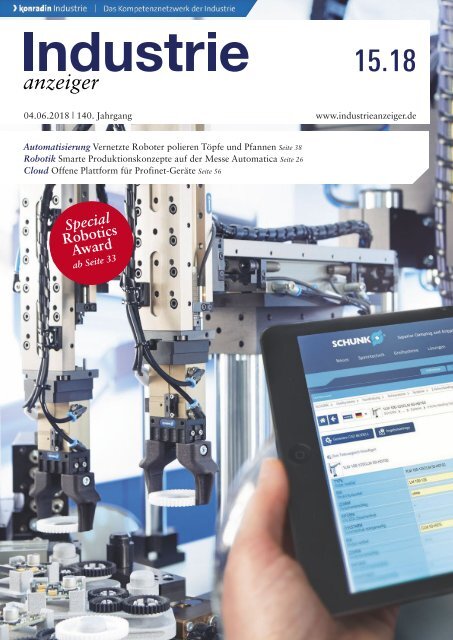

Zum Titelbild<br />

Ein intelligentes Auslegungs- und Findertool<br />

für Greifmodule vereinfacht und<br />

beschleunigt das Engineering von Handlingsystemen.<br />

Bild: Schunk<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 5

augenblicke der technik<br />

Wer im Gießereiumfeld arbeitet, der muss<br />

was abkönnen. Das flüssige Eisen in den<br />

Öfen hat eine Temperatur von 1500 °C.<br />

An diesem Arbeitsplatz sind aber auch Konzentration<br />

und Präzision gefragt, denn nur<br />

so lassen sich schlimme Unfälle vermeiden.<br />

Natürlich hat die Genauigkeit auch direkte<br />

Auswirkungen auf die Qualität der produzierten<br />

Gussteile. „Wenn unseren Mitarbeitern<br />

Fehler unterlaufen, dann bekommt der<br />

Kunde im Bereich der<br />

Schmelzerei und Gießerei<br />

schnell ein Qualitätsproblem“,<br />

erklärt<br />

Michael Bechler, Niederlassungsleiter bei<br />

der Wisag Produktionsservice. „Wird beispielsweise<br />

nicht gründlich genug abgeschlackt,<br />

findet man die Rückstände später<br />

am Guss wieder.“ Die Schmelzrückstände<br />

werden dabei von den Wisag-Mitarbeitern<br />

mit einer Kelle aus dem Ofen abgeschöpft<br />

und für die weitere Verarbeitung separiert.<br />

Wird diese Arbeit ungenau durchgeführt,<br />

kommt es im Guss zu so genannten Schlackeeinschlüssen.<br />

Teile, die davon betroffen<br />

sind, lassen sich nicht mehr verkaufen und<br />

sind Ausschuss. Für die Gießerei bedeutet<br />

das ein erheblicher, finanzieller Verlust. Bild:<br />

Wisag Industrie Service Gruppe<br />

6 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 7

tipps der redaktion<br />

Aus hartem Holz geschnitzt<br />

Dieser Tresor führt Unbefugte<br />

ganz sicher auf den Holzweg. Als<br />

mechanisches 3D-Modell eines<br />

voll funktionsfähigen Safes stecken<br />

Bastler ihn aus 179 gelaserten<br />

Holzteilen zusammen. Nach<br />

sechs bis sieben Stunden<br />

detaillierter Puzzle arbeit wird<br />

das Zahlenschloss mit einem<br />

persönlichen Code versehen und<br />

schützt die Geheimnisse im<br />

16 x 14 x 11 cm großen Innenraum.<br />

Bild: Bild der Wissenschaft Shop<br />

(Fast) Unkaputtbare Reifen<br />

Nägel, Reiszwecken, Scherben – Reifen mit Luft sind durchaus<br />

nicht unproblematisch. Mit Vollgummireifen, zum Beispiel von<br />

Tannus, fährt man jedoch weiter. Durch ihr Material, einem extrem<br />

belastbaren High-Tech-Polymer-Nano-Schaum, halten die Reifen<br />

bei gleichem Gewicht und vergleichbarem<br />

Rollwiderstand ungefähr<br />

doppelt so lange wie herkömm -<br />

liche Reifen.<br />

Faltenfreiheit<br />

leicht gemacht<br />

Das Bügeleisen VapoCare von<br />

Morphy Richards soll dank patentiertem<br />

Thermoglas und Sprüh -<br />

nebel-Technologie jede Kleidung<br />

schonend und ohne Anstrengungen<br />

glätten können. Mit der richtigen<br />

Menge an Druck, Hitze und<br />

Feuchtigkeit verzichtet die Bügelstation<br />

auf Dampf, verkalkt nicht,<br />

verbraucht 75 % weniger Energie<br />

und 80 % weniger Wasser als herkömmliche<br />

Dampfbügler.<br />

Bild: Morphy Richards<br />

Bild: Pentagon Sports<br />

@<br />

Eine<br />

Übersicht sowie weitere Informationen zu<br />

den einzelnen Tipps erhalten Sie hier:<br />

www.industrieanzeiger.de/tipps<br />

Programmierbarer Lego-Robot<br />

Bild: Lego<br />

Technikbegeisterte Kids und Erwachsene können sich mit dem<br />

Boost-Set von Lego eigene Roboter bauen. Die 847 Teile ergeben<br />

fünf verschiedene, multifunktionale Modelle, die fahren, sprechen,<br />

sich drehen, schießen, Abstände und Farben erkennen können.<br />

Eine symbolbasierte App erlaubt das Programmieren.<br />

8 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

Wissenschaft auf der großen Showbühne<br />

Das Prinzip des Science Slam ist<br />

einfach: Wissenschaftler begeben<br />

sich auf die Bühne, um der breiten<br />

Masse ihre Forschung allgemeinverständlich<br />

zu erklären. Die Krux<br />

dabei: Fachthemen unterhaltsam<br />

vermitteln. Termine gibt es in allen<br />

größeren Städten. Die Deutschen<br />

Meisterschaften finden dieses Jahr<br />

am 24.11. in Wiesbaden statt.<br />

Bild: Nadya Jakobs/science-slam.com<br />

Nicht alle Federn sind gleich...<br />

50%<br />

MEHR<br />

PLATZ<br />

Reduzierter Bauraum bis zu 50%<br />

gegenüber einer herkömmlichen<br />

Runddrahtfeder, bei gleicher Kraft und<br />

Durchbiegung. Standardteile sind in<br />

Edelstahl und Kohlenstoffstahl<br />

erhältlich. Sonderanfertigungen<br />

möglich.<br />

Wir liefern Ihnen die richtige Feder für<br />

Ihre Anwendung im richtigen Material.<br />

HERKÖMMLICHE FEDER<br />

SMALLEY ® WELLENFEDER<br />

Rufen Sie uns an unter:<br />

+49 (0)234 923610<br />

www.tfcdeutschland.com<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 9

nachrichten<br />

Big Data treibt die<br />

Fertigungsindustrie<br />

Datenwertschöpfung | Fertigende Unternehmen<br />

erwirtschafteten 2016 in Deutschland 21,1 Mrd<br />

Euro mit Daten und belegten Rang 2 nach der IT.<br />

Mit dem „Data Economy<br />

Report“ macht Digital Realty<br />

nach eigenen Angaben erstmals<br />

ausführlich deutlich, welchen<br />

wirtschaftlichen Beitrag Daten<br />

für die deutsche Fertigung leisten.<br />

Das Unternehmen unterhält<br />

ein international vernetztes<br />

Port folio an Rechenzentren und<br />

zählt weltweit 2300 Unternehmen<br />

zu seinen Kunden.<br />

Die von Digital Realty in<br />

Auftrag gegebene und von der<br />

Wirtschafts beratung Development<br />

Economics erstellte Studie<br />

zeigt auf, welche Schlüsselrolle<br />

Daten spielen. Den hier mit<br />

„Datenwertschöpfung“ übersetzten<br />

Begriff „Data Economy“<br />

definiert die Studie als „finanziellen<br />

und wirtschaftlichen<br />

Wert, der durch Speicherung,<br />

Abfrage und Analyse großer<br />

Mengen hochdetaillierter<br />

Geschäfts- und Unternehmens -<br />

daten (Big Data) sowie durch<br />

das IoT entsteht“.<br />

Gut 21,1 Mrd. Euro wurden<br />

dem Bericht zufolge 2016 von<br />

der produzierenden Industrie in<br />

Deutschland erwirtschaftet,<br />

wodurch die Branche 19,5 %<br />

zur gesamten datengetriebenen<br />

Wertschöpfung (Data Economy)<br />

beiträgt und im Vergleich zu<br />

anderen Industrien hinter der<br />

IKT-Branche auf Rang 2 landet.<br />

„Dateninfrastruktur und -dienste<br />

sind die Grundlage der digitalen<br />

Wirtschaft Deutschlands,<br />

aber ihr Wert wird oft unterschätzt,“<br />

sagt Rob Coupland,<br />

Managing Director EMEA bei<br />

Digital Realty. „Wir empfehlen<br />

dringend, in die richtigen Tools,<br />

Infrastrukturen und Partner zu<br />

investieren, um mehr Wert aus<br />

den Daten zu ziehen.“<br />

Zwischen 2012 und 2016 sei<br />

die datengetriebene Wertschöpfung<br />

in der Fertigung gerade<br />

einmal um 41 % gewachsen und<br />

liege damit unter dem Durchschnittswachstum<br />

im Branchenvergleich,<br />

das bei 51 % liege.<br />

Jedoch, so teilt Digital Realty<br />

mit, belaufe sich das geschätzte<br />

Gesamtpotenzial für 2016 auf<br />

33,1 Mrd. Euro – davon wurden<br />

bereits 64 % tatsächlich<br />

erwirtschaftet. Die Branche<br />

bemühe sich also, den Wert der<br />

Daten auszuschöpfen. •<br />

Big Data trägt in der<br />

produzierenden Industrie<br />

bereits heute mehr zur<br />

Wertschöpfung bei als<br />

viele denken, Tendenz<br />

stark steigend. Bild:<br />

Gorodenkoff/Fotolia<br />

Neue Messe für Medizintechnik<br />

Der Technologiestandort Stuttgart richtet<br />

die T4M aus. Bild: Messe Stuttgart<br />

Premiere | Vom 07. bis 09. Mai 2019 findet<br />

in der baden-württembergischen Landeshauptstadt<br />

erstmals die T4M – Technik für<br />

Medizin – statt. Die von der Messe Stuttgart<br />

neu ausgerichtete Plattform für Medizintechnik<br />

ist die Antwort auf das Aus der<br />

langjährigen Gastveranstaltung Medtec<br />

Europe. Ulrich Kromer, Geschäftsführer der<br />

Messe Stuttgart, verspricht Partnern, Ausstellern<br />

und Besuchern auch bei der neuen<br />

Veranstaltung eine „hohe Betreuungsqualität,<br />

belastbare Kommunikation und klare<br />

Zuständigkeitsverteilung.“ Auf einer Ausstellungsfläche<br />

von etwa 20.000 m 2 sollen<br />

Entwicklungs- und Produktionsleiter, Ingenieure,<br />

Verpackungsspezialisten und Wissenschaftler<br />

neue deutsche und europäische<br />

Technologien und Konzepte vorfinden.<br />

Die neue Messe für Medizintechniker<br />

und ihre Zulieferer wird neben den Veranstaltern<br />

auch von einem eigens dafür gegründeten<br />

Expertenbeirat mit Vertretern aus<br />

Fachverbänden und -medien, Ausstellern<br />

und Besuchern ins Leben gerufen. •<br />

10 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

Studie bewertet<br />

Energiespeichersysteme<br />

Technologie | Eine neue VDI ZRE-Studie bewertet, ob sich<br />

ausgewählte Energiespeichersysteme für KMU lohnen und<br />

was die Umweltauswirkungen sind.<br />

Nach Industrie-Einschätzungen<br />

wird künftig der Bedarf an stationären<br />

Energiespeichersystemen<br />

zunehmen. Mit dieser Thematik<br />

beschäftigt sich die Studie<br />

„Ökologische und ökonomische<br />

Bewertung des Ressourcenaufwands<br />

– Stationäre Energiespeichersysteme<br />

in der industriellen<br />

Produktion“. Sie zeigt, dass die<br />

Minimierung von Spitzenlasten<br />

mit solchen Speichersystemen<br />

erst einen wirtschaftlichen<br />

Mehrwert für KMU erzielt ,<br />

wenn das Investitions volumen<br />

für diese Technologien sinkt.<br />

Aufgrund steigender Stückzahlen<br />

ist davon auszu gehen, dass<br />

die Kosten für Energiespeichersysteme<br />

in abseh barer Zeit zurückgehen<br />

werden. Die Studie<br />

vergleicht die drei dezentralen<br />

stationären Energiespeichersysteme<br />

Lithium-Eisen phos phat-<br />

Batterien, Schwung rad speicher<br />

und Blei-Säure-Batterien mit<br />

einem realen KMU-Lastszenario.<br />

Da alle für eine Lastspitzenkappung<br />

in Frage kommen, bewertet<br />

die Studie die ausgewählten<br />

Energiespeicher ökonomisch<br />

auf Basis einer Lebens zyklus -<br />

kostenrechnung. •<br />

Die VDI Zentrum Ressourceneffizienz<br />

GmbH<br />

(VDI ZRE) vergleicht in<br />

ihrer Studie drei Energie -<br />

speichersysteme. Bild:<br />

Soonthorn/Fotolia<br />

REDEN WIR MAL<br />

ÜBER DAS ABDICHTEN.<br />

Sie haben ein Problem mit der Abdichtung gegen Späne, Staub oder Zugluft?<br />

Sie haben noch keine perfekte und zugleich kostengünstige Lösung gefunden?<br />

Wir helfen Ihnen dabei!<br />

Mink Leistenbürsten dichten optimal ab.<br />

Die Flexibilität unserer Fasern und die unterschiedlichsten Profile der Bürstenkörper<br />

bieten für jede Problemstellung eine sichere Lösung.<br />

Ihre Vorteile:<br />

- Perfektes Abdichten, z. B. gegen Späne, Staub oder Zugluft<br />

- Verlustfreier Verbrauch – so viel abschneiden wie benötigt<br />

- Stecken, Klemmen, Verschrauben, Kleben auch im Radius<br />

- Höchste Qualität und optimale Beratung<br />

Sprechen Sie uns an!<br />

Think Mink! ®<br />

Wir freuen uns auf Ihren Besuch!<br />

August Mink KG, D-73035 Göppingen<br />

Halle A5 / 418<br />

Tel.: +49 (0)71 61 40 31-0 | info@mink-buersten.de<br />

München<br />

<strong>Industrieanzeiger</strong><br />

www.mink-buersten.com/abdichten<br />

19.6.-22.6.2018<br />

<strong>15.18</strong> 11

nachrichten<br />

Ticker<br />

+++ Kumavision | Der Markdorfer<br />

Anbieter von ERP- und<br />

CRM-Software auf Basis von<br />

Microsoft Dynamics hat seinen<br />

Umsatz um 12 % auf 53,8 Mio.<br />

Euro gesteigert; der Gewinn vor<br />

Steuern liegt bei 5,3 %. Künftig<br />

will das Unternehmen stark in<br />

Zukunftstechnologien wie KI,<br />

Business Analytics oder IoT<br />

investieren. +++<br />

❧<br />

+++ Lenze | Das Automatisierungsunternehmen<br />

aus Hameln<br />

eröffnet ein Innovationslabor in<br />

Bremen. Das digitale Lab Dock<br />

One befindet sich am Standort<br />

der Tochter Encoway und dient<br />

der internen Entwicklungsarbeit<br />

von Lenze. Auch sei die Wahl<br />

des Standorts ein Bekenntnis<br />

zum aufstrebenden IT-Standort<br />

der Hansestadt. +++<br />

❧<br />

Mehr Sicherheit im Internet of Things<br />

Forschungsprojekt | Ein europäisches Konsortium<br />

hat im EU-Rahmenprogramm „Horizont<br />

2020“ für Forschung und Innovation<br />

den Auftrag erhalten, mit der Arbeit am<br />

Projekt Brain-IoT zu beginnen. Zu der Arbeitsgemeinschaft<br />

gehören zwölf Partner<br />

aus Deutschland, Frankreich, Großbritannien,<br />

Italien und Spanien. Mit dabei ist auch<br />

das Unternehmen Airbus Cyber Security.<br />

Das Projekt wird sich schwerpunktmäßig<br />

mit der Interoperabilität und Cybersicherheit<br />

im Internet of Things (IoT) beschäftigen.<br />

Das mit 5 Mio. Euro dotierte EU-Forschungsprojekt<br />

Brain-IoT soll modellbasierte<br />

Tools zur Entwicklung innovativer, nahtlos<br />

integrierter Lösungen für Interoperabilität<br />

und Cybersicherheit bereitstellen. Als<br />

führender Anbieter von Sicherheitspaketen<br />

wird Airbus Cyber Security sein Know-how<br />

einbringen. Die Experten werden sich dabei<br />

auf die Bereiche sichere IoT-Geräte und Services<br />

konzentrieren. Diese Lösungen sollen<br />

für Komponenten wie Sensoren, aber auch<br />

für komplexere Geräte wie Smartphones<br />

anwendbar sein. Airbus Cyber Security will<br />

dabei auch Sicherheitslösungen für komplette<br />

IoT-Ökosysteme vorantreiben. •<br />

Eine europäische Arbeitsgemeinschaft hat den Auftrag<br />

erhalten, für Interoperabilität und Cybersicherheit im<br />

Internet of Things zu sorgen. Bild: Airbus<br />

OPC UA und die Cloud klar im Trend<br />

+++ Oxaion | Der Anbieter von<br />

betriebswirtschaftlicher Komplettsoftware<br />

für Mittelständler<br />

übernimmt Logis Softwareentwicklung<br />

und Beratung aus<br />

Andernach. Damit verfügt<br />

Oxaion nun über TopLog, eine<br />

All-in-One-Branchenlösung für<br />

den Bereich Maschinenhandel,<br />

Vermietung und Service. +++<br />

❧<br />

+++ TA Triumph-Adler | Der<br />

Nürnberger Anbieter von<br />

Managed Document Services<br />

gibt das fünfte Jahr in Folge ein<br />

Umsatzwachstum bekannt. Bei<br />

301,6 Mio. Euro und einem Zuwachs<br />

von 5,8 % war einer der<br />

Wachstumstreiber der Ausbau<br />

des Großkundengeschäfts. +++<br />

Steuerungen | 98 % der deutschen Maschinenbauer<br />

setzten Ethernet zur Anbindung<br />

an speicherprogrammierbare Steuerungen<br />

(SPS) ein. Mit 75 % ist Profinet das aktuell<br />

am meisten verbreitete Kommunikationsprotokoll<br />

bei den befragten Teilnehmern.<br />

Rund jeder vierte Maschinenbauer nutzt<br />

OPC UA, dieser Anteil soll künftig auf 42 %<br />

steigen. Das sind Ergebnisse einer unabhängigen<br />

Marktstudie zu „SPS-Systemen“ unter<br />

310 Maschinenbauunternehmen.<br />

Der Markt für SPS-Systeme wird in<br />

Deutschland nach wie vor von Siemens<br />

dominiert. Der Automatisierer Beckhoff<br />

holt jedoch auf: War der Verler Hersteller<br />

2001 mit 6 % noch weitgehend unbekannt,<br />

ist die Firma heute rund 60 % der Befragten<br />

bekannt. Diese Entwicklung zeigt, dass auch<br />

kleinere Unternehmen Chancen haben, in<br />

einem bestehenden Markt Erfolge zu feiern.<br />

Für drei von vier Maschinenbauern in<br />

Deutschland sind vor allem die Themen der<br />

integrierten funktionalen Sicherheit sowie<br />

die integrierte Maschinenbedienung (HMI)<br />

in einer SPS wichtig. Immer mehr verlangen<br />

die Möglichkeit der Hochsprachen- und objektorientierten<br />

Programmierung. Mehr als<br />

jedes zweite Unternehmen möchte zudem<br />

zukünftig eine Cloud-Anbindung nutzen. •<br />

Der Trend zum Einsatz von Ethernet zur Anbindung an<br />

SPS hält an. Eine unabhängige Marktstudie zeigt<br />

zudem: Mehr als 50 % der Maschinenbauer wollen<br />

eine Cloud-Anbindung. Bild: getti/Fotolia<br />

12 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

Näherungs-Sensoren<br />

Magneto-induktive Abstandssensoren<br />

zur berührungslosen linearen Wegmessung<br />

Wählbare Messbereiche bis 55 mm<br />

Hohe Grundempfindlichkeit und Temperaturstabilität<br />

Geeignet zur Drehzahlmessung<br />

Frei definierbare Schaltpunkte<br />

Verschiedene Sonderausführungen:<br />

Edelstahl | Kunststoff | OEM<br />

Besuchen Sie uns<br />

Automatica / München<br />

Halle A4 / Stand 305<br />

Besuchen Sie uns<br />

Sensor+Test / Nürnberg<br />

Halle 1 / Stand 320<br />

MICRO-EPSILON Messtechnik | Tel. 0 85 42/168-0 | www.micro-epsilon.de/mds<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 13

nachrichten<br />

Veranstaltungen<br />

Expertenwissen O-Ringe. Anspruchsvolle<br />

Bauteile richtig einsetzen inklusive Prüfung<br />

und Schadensanalyse, 20. - 21. Juni,<br />

Pinneberg<br />

C. Otto Gehrckens, Pinneberg<br />

www.cog.de/o-ring-akademie/seminare/<br />

Fortschritte in der Kunststofftechnik,<br />

20. - 21. Juni, Osnabrück<br />

Hochschule Osnabrück<br />

www.hs-osnabrueck.de/kunststofftagung/<br />

❧<br />

❧<br />

Spitze bleiben, 21. Juni, Berlin<br />

Leonhard Ventures, Potsdam<br />

www.spitze-bleiben.de<br />

❧<br />

Pumpenanlagen auslegen, betreiben,<br />

optimieren, 25. - 26. Juni, Altdorf<br />

TAW e.V., Wuppertal<br />

www.taw.de<br />

❧<br />

Heller übertrifft gesetzte Ziele<br />

Werkzeugmaschinen | Heller signalisiert<br />

rundum Zufriedenheit mit dem Geschäftsjahr<br />

2017. Der Umsatz der Gruppe stieg um<br />

7 % auf 577,6 Mio. Euro. Auch der Auftragseingang<br />

legte über Plan zu und erreichte<br />

612,8 Mio. Euro gegenüber 526,9 Mio.<br />

Euro im Vorjahr – den bislang höchsten<br />

Wert in der Geschichte der Heller-Gruppe,<br />

wie das Unternehmen mitteilt.<br />

Der Konzernjahresüberschuss hat sich<br />

gegenüber 2016 verdoppelt. Dies geht laut<br />

Aventics wird Teil von Emerson<br />

Unternehmensmitteilung zurück auf Volumeneffekte<br />

aus einer wesentlich höheren<br />

Gesamtleistung und auf einen geänderten<br />

Umsatzmix. Der Mehraufwand insbesondere<br />

im Personalbereich sei dadurch weit überkompensiert<br />

worden.<br />

Unverändert steht das Projektgeschäft<br />

vor allem mit Automotivekunden für mehr<br />

als 50 % des Geschäftsvolumens von Heller.<br />

Der Anteil Europas (einschließlich Deutschland)<br />

am Projektgeschäft ist auf 64 % (Vorjahr<br />

56 %) leicht angestiegen, Asien hat seinen<br />

Anteil von 23 % (Vorjahr: 24 %) nahezu<br />

gehalten und Nord- und Südamerika<br />

stehen für 13 % (Vorjahr 20 %).<br />

Heller sieht den Weltmarkt für Werkzeugmaschinen<br />

mittel- und langfristig<br />

weiter wachsen und erwartet auch für 2018<br />

ein weiterhin moderates Wachstum. •<br />

Werkzeugmaschinen bleiben weltweit gefragt, nicht<br />

zuletzt im europäischen Automobilbau. Bild: Heller<br />

Optimierung des Spritzgießprozesses,<br />

25. - 26. Juni, Leipzig<br />

Kunststoff-Zentrum, Leipzig<br />

www.kuz-leipzig.de/<br />

5. Technologietag Hybrider Leichtbau,<br />

25. - 26. Juni, Stuttgart<br />

Leichtbau BW, Stuttgart<br />

www.leichtbau-technologietag.de<br />

Sensor+Test – Fachmesse für Messtechnik,<br />

26. - 28. Juni, Nürnberg<br />

AMA Service, Wunstorf<br />

www.sensor-test.de<br />

❧<br />

❧<br />

❧<br />

Pneumatik | Die Beteiligungsgesellschaft<br />

Triton wird ihr Portfoliounternehmen Aventics<br />

an den US-amerikanischen Technologiekonzern<br />

Emerson verkaufen. Vorbehaltlich<br />

der Zustimmung der Aufsichtsbehörden soll<br />

die Transaktion im vierten Quartal 2018<br />

abgeschlossen sein. Zum Barkaufpreis von<br />

527 Mio. Euro wird der Pneumatikspezialist<br />

Aventics mit Sitz in Laatzen Teil des<br />

Emerson-Geschäftsbereichs Automation Solutions.<br />

Die Sparte unterstützt laut Angaben<br />

Prozess-, hybride und diskrete Fertigungsunternehmen<br />

bei der Maximierung ihrer<br />

Produktion, dem Schutz von Personal und<br />

Umwelt sowie bei der Optimierung ihrer<br />

Energie- und Betriebskosten. Aventics werde<br />

die Präsenz des Unternehmens in dem wachsenden<br />

Markt der Fluidautomation mit einem<br />

Volumen von 13 Mrd. US-$ erweitern.<br />

Die Niedersachsen selbst beschäftigen weltweit<br />

rund 2100 Mitarbeiter, verfügen über<br />

fünf Produktionsstandorte und haben im<br />

Vorjahr rund 363 Mio. Euro umgesetzt.<br />

Triton ist seit mehr als vier Jahren Eigentümer<br />

von Aventics, das 2013 durch Ausgliederung<br />

der Pneumatiksparte von Bosch<br />

Rexroth entstanden ist. Triton Director<br />

Peder Prahl hält Emerson „für einen idealen<br />

Partner für Aventics mit passender Unternehmenskultur“.<br />

Diese eröffne beiden<br />

Unternehmen neue Geschäftschancen. •<br />

Aventics zählt zu den führenden Herstellern von Pneumatikkomponenten<br />

und -systemen sowie kundenspezifischen<br />

Anwendungen. Bild: Aventics<br />

14 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

| EK11-15G |<br />

Highend-Messtechnik<br />

Äußerst präzise, schnell und robust.<br />

www.beckhoff.de/messtechnik<br />

Mit den EtherCAT-Messtechnikmodulen der Serie ELM wird die hochpräzise, schnelle und<br />

robuste Messtechnik integraler Bestandteil der PC-basierten Steuerung von Beckhoff.<br />

Direkt integrierbar in das modulare EtherCAT-Klemmensystem lassen sich die ELM-Module<br />

mit dem umfassenden Portfolio von über 500 EtherCAT-Klemmen kombinieren.<br />

schnell: Abtastraten bis zu 50.000 Samples/s<br />

zeitpräzise: exakte Synchronisierung < 1 μs<br />

wertpräzise: Messgenauigkeit von 100 ppm<br />

proaktiv: integrierte Anschluss- und Funktionsdiagnose in den einzelnen Modulen<br />

fl exibles Stecker-Frontend: LEMO, BNC, Push-in<br />

Eingangsbeschaltungen: Spannung 20 mV … 60 V, Strom 20 mA, IEPE, DMS, RTD/TC<br />

Halle B6, Stand 320<br />

Halle 11.0, Stand E43<br />

Durchgängige Messkette: von der Datenerfassung bis zur Analyse in der Cloud.<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 15

menschen<br />

Klee übernimmt<br />

Customer Care Center<br />

Daniel A. Klee (Bild) hat bei der Schneider<br />

Electric GmbH, Ratingen, die Position des<br />

Vice President Customer Satisfaction & Quality<br />

von Ulf Thiele übernommen, der das Unternehmen<br />

verlassen hat. Klee verantwortet damit<br />

zusätzlich zu seinen bestehenden Aufgaben<br />

das Customer Care Center in Deutschland,<br />

Österreich und der Schweiz und wird Mitglied<br />

der Geschäftsführung. Seit Juli 2017 ist er als<br />

Director Transformation DACH auch Teil des<br />

Managementteams bei Schneider Electric.<br />

Neuer Geschäftsführer bei<br />

der Messe Düsseldorf<br />

Der Aufsichtsrat der Messe Düsseldorf GmbH hat<br />

Wolfram Diener (Bild) zum neuen operativen<br />

Geschäftsführer bestellt. Er folgt in dieser Funktion auf<br />

Joachim Schäfer (64), der Ende August 2018 altersbedingt<br />

aus dem Unternehmen ausscheidet. Diener nimmt<br />

zum 1. Oktober 2018 seine neue Tätigkeit bei der<br />

Düsseldorfer Messe auf und übernimmt alle Bereich,<br />

für die Schäfer seit 2006 zuständig war. Darüber<br />

hinaus liegt der in 2017 neu geschaffene Unternehmensbereich<br />

„Digitale Strategie und Kommunikation“<br />

in seiner Verantwortung.<br />

Anzeige<br />

Digitale Tools für Greifsysteme<br />

3D-Konfigurator | Pünktlich zur<br />

AUTOMATICA bringt SCHUNK<br />

den weltweit ersten 3D-Konfigurator<br />

für Greif-Schwenkeinheiten an<br />

den Start. Ein intelligentes Auslegungs-<br />

und Findertool für Greifmodule<br />

vereinfacht und beschleunigt<br />

zusätzlich das Engineering von<br />

Handlingsystemen. Wenige Angaben<br />

zum Greifertyp, dem Werkstück und<br />

der Greifsituation genügen, schon<br />

wirft das System die passenden Module<br />

aus. Mithilfe des Mechatronics<br />

Concept Designers von Siemens<br />

PLM Software und den digitalen<br />

Zwillingen von SCHUNK können<br />

Konstrukteure und Anlagenplaner<br />

komplette Montageanlagen im dreidimensionalen<br />

Raum simulieren und<br />

den gesamten Engineering-Prozess<br />

virtuell abbilden. SCHUNK auf der<br />

AUTOMATICA 2018: Halle A5,<br />

Stand 502<br />

IA_<strong>Industrieanzeiger</strong>/15/2018/Druckstruktur_IA Seite 1 MUEV 25.05.2018 15:40<br />

<strong>15.18</strong><br />

04.06.2018 | 140. Jahrgang www.industrieanzeiger.de<br />

Automatisierung Vernetzte Roboter polieren Töpfe und Pfannen Seite 38<br />

Robotik Smarte Produktionskonzepte auf der Messe Automatica Seite 26<br />

Cloud Offene Plattform für Profinet-Geräte Seite 56<br />

Special<br />

Robotics<br />

Award<br />

ab Seite 33<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 1<br />

Von einer<br />

Software in die<br />

andere<br />

Webinar | Wie Anwender CAD-Daten<br />

aus Solidworks einfach in die Simulationen<br />

der Software von Comsol<br />

Multiphysics einbinden, das zeigt<br />

unser Webinar „Hochgenaue<br />

Comsol- Simulationen mit Live-Link<br />

for Solidworks“ am 05. Juni. Der Referent<br />

Serjoscha Hylla von dem Modellierungssoftware-Spezialisten<br />

erläutert<br />

anhand von Live-Demonstrationen,<br />

wie so ein effizienter Simulationsaufbau<br />

ermöglicht und Konstruktionen<br />

optimiert werden können. Anmeldungen<br />

sind noch möglich unter:<br />

industrieanzeiger.industrie.de •<br />

16 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

AUTOMATICA 2018<br />

19. – 22. Juni, Halle B5.321<br />

Man and Machine<br />

Was, wenn Roboter und Mensch tatsächlich zusammenarbeiten?<br />

Dann müssen Roboter nicht nur Leistung erbringen, sondern sich als<br />

Partner des Menschen bewähren. Sie sollen den Menschen nicht ersetzen,<br />

sondern ihn auf einfache, intuitive Art und Weise unterstützen. In diesem<br />

Sinne arbeiten Stäubli Roboter schnell, präzise und sicher. Aber vor allem<br />

zusammen mit Menschen.<br />

Stäubli Roboter arbeiten gerne mit Menschen, nie gegen sie.<br />

www.staubli.com<br />

Stäubli Tec-Systems GmbH, Tel. +49 (0) 921 883 0, sales.robot.de@staubli.com<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 17

Unternehmensweiter Einsatz von ERP-System<br />

ERP-Daten immer<br />

im Blick<br />

Software | Um seine Fertigungsprozesse effektiver zu<br />

gestalten, hat das Unternehmen Jean Müller unternehmensweit<br />

eine ERP-Software von Industrial Application<br />

Software eingeführt. So haben Werker jederzeit<br />

alle IT-Daten direkt in der Fertigung im Blick.<br />

Um seine Fertigungsprozesse detaillierter<br />

planen zu können, setzt der<br />

Elektronikgeräte-Hersteller Jean Müller<br />

auf eine unternehmensweite ERP-<br />

Lösung von Industrial Application<br />

Software. Bild: industrieblick/Fotolia<br />

Etwa 70.000 Fertigungsaufträge wickelt der<br />

Hersteller elektronischer Geräte, Jean Müller<br />

GmbH Elektrotechnische Fabrik, jährlich<br />

ab. Schnell war dem hessischen Produktionsunternehmen<br />

klar, dass die bestehende<br />

IT-Landschaft die steigenden Anforderungen<br />

nicht mehr erfüllte. Mit der Einführung<br />

einer ERP-Software von Industrial Application<br />

Software (IAS) löste der Hersteller<br />

mehrere ineffiziente Insellösungen ab und<br />

kann bis heute seine Produktionsplanung<br />

detaillierter durchführen.<br />

Konkret hat das Unternehmen verschiedene<br />

Schritte umgesetzt, um das volle Potenzial<br />

der eingesetzten Software Canias-ERP<br />

zu schöpfen. So machen in der Produktionshalle<br />

aufgehängte Monitore aktuelle Daten<br />

aus der ERP-Software sofort sichtbar: Jeder<br />

Werker ist nun über Materialanforderungen<br />

informiert und kann weitere Fertigungsschritte<br />

besser planen und vorbereiten. Die<br />

automatische Kanban-Bestellung beschleunigt<br />

die Bestellabläufe in der Produktion<br />

und trägt zur Bestandssicherung bei. Stellt<br />

ein Werker etwa fest, dass ein bestimmter<br />

Artikel nachbestellt werden soll, muss er<br />

lediglich das am Regal angebrachte Artikelschild<br />

einscannen. Damit wird aus der Fertigung<br />

heraus – ohne weitere Angaben – eine<br />

interne Materialanforderung an das Lagerverwaltungssystem<br />

ausgelöst und der Artikel<br />

geliefert.<br />

Der eingerichtete Etikettendruck bei Jean<br />

Müller sichert eine schnelle und fehlerfreie<br />

Weiterverarbeitung: Bei der Rückmeldung<br />

eines Fertigungsauftrags werden automatisch<br />

erstellte Barcode-Etiketten an die Kisten<br />

mit den Fertigerzeugnissen geklebt und<br />

können in Folgeprozessen eingescannt werden.<br />

Zudem sorgen zeitnahe Rückmeldungen<br />

an IT-Terminals für eine realitätsgetreue<br />

Abbildung des Produktionsprozesses und<br />

18 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

news & management<br />

der zugehörigen Warenbuchungen im ERP-<br />

System. Damit entfällt laut des Anwenders<br />

die zeitliche Ungenauigkeit aufgrund zeitversetzter<br />

Rückmeldungen durch die Produktionssteuerung.<br />

Der Anwender<br />

• Jean Müller GmbH Elektrotechnische<br />

Fabrik<br />

• Sitz: Eltville am Rhein, Hessen<br />

• Portfolio: Entwicklung und Produktion<br />

von sicherungsbehafteten Schaltgeräten,<br />

Schaltgerätekombinationen, Strom -<br />

verteilungs- und elektrischen System -<br />

komponenten sowie elektronischen<br />

Überwachungs- und Energiemanage -<br />

ment sys temen<br />

• Branche: Elektrotechnik<br />

• Gegründet: 1897<br />

• Mitarbeiter: weltweit mehr als 600<br />

Unternehmensweites ERP ermöglicht<br />

detailliertere Produktionsplanung<br />

„Im Vergleich zum vorherigen Produktionsplanungs-<br />

und -steuerungssystem (PPS) ist<br />

in unserem Unternehmen nun eine wesentlich<br />

tiefere und detaillierte Produktionssteuerung<br />

möglich. Wir schätzen an Canias-<br />

ERP insbesondere die Verfügbarkeit aller<br />

wichtigen Informationen zum jederzeitigen<br />

Stand der Produktion. Damit können Rückfragen<br />

oder Fehleingaben weitgehend vermieden<br />

werden“, zählt Michael Foitzik, IT-<br />

Leiter bei Jean Müller, als Vorteil auf. Eine<br />

schnellere Reaktion auf Basis aktueller<br />

Echtzeit-Daten und die Möglichkeit, auf<br />

dieser Grundlage Rückschlüsse auf die zukünftige<br />

Produktion zu ziehen, machen eine<br />

durchgehende Einbeziehung des ERP-Systems<br />

zu einer wertvollen Ressource für das<br />

Unternehmen, so sein Credo.<br />

Im Zuge der Umstellung auf die ERP-<br />

Software von IAS hat der Hersteller elektronischer<br />

Geräte auch selbst programmierte<br />

Fertigungs-Cockpits in der Produktion verteilt.<br />

Diese bündeln alle dispositions- und<br />

fertigungsrelevanten Daten an einer zentralen<br />

Stelle. Damit stehen Informationen über<br />

Bestell- und Fertigungsvorschläge, Fertigungsaufträge,<br />

Störzeiten und Schichtpläne<br />

sowohl der Arbeitsvorbereitung als auch der<br />

Produktion direkt vor Ort zur Verfügung.<br />

Mobile Barcode-Scanner ermöglichen ein<br />

flexibles und schnelles Ein- und Auslesen<br />

von Daten. Die Werker setzen die Scanner<br />

vor allem ein, um automatisch Materialanforderungen<br />

zu erfassen und um Inventuren<br />

durchzuführen. Durch die konsequente Verknüpfung<br />

von Konstruktionszeichnungen<br />

sowie weiterer beliebiger Abbildungen aus<br />

dem externen Dokumenten-Managementsystem<br />

mit dem Artikelstamm in das ERP-<br />

System können die Werker die gesamten<br />

Daten jederzeit einfach über eine Intranetanwendung<br />

aufrufen. In einer unternehmensspezifisch<br />

entwickelten Störzeitenverwaltung<br />

werden außerdem Störzeiten erfasst<br />

und ausgewertet. Dabei lassen sich die<br />

ERP-Daten durch zusätzliche Informationen<br />

aus der Zeiterfassungssoftware – wie<br />

etwa Kommen- und Gehen-Zeiten – anreichern,<br />

indem diese über eine Schnittstelle in<br />

die ERP-Software eingelesen werden. Dies<br />

trage dazu bei, rechtzeitig Rückschlüsse auf<br />

die Anzahl und Art der Störungen zu ziehen<br />

und Steuerungsmaßnahmen einzuleiten.<br />

Dynamische Auswertungen von Rückmeldedaten<br />

direkt im ERP-System gestatten<br />

den dafür berechtigten Benutzern, auf vordefinierte<br />

Analysenberichte zurückzugreifen<br />

oder sich ohne größeren Aufwand eigene<br />

Reports zusammenzustellen. Diese Funktionalität<br />

wird beispielsweise im hauseigenen<br />

Werkzeugbau in Form von Plan-Ist-Nachkalkulationen<br />

genutzt, wie Foitzik erklärt.<br />

Die laufende Aktualisierung von Arbeitsplanzeiten<br />

ermöglicht zudem eine genauere<br />

zeitliche Planung für die zukünftige Fertigung<br />

eines Artikels. (nu) •<br />

AUTOMATION<br />

AUF KNOPFDRUCK<br />

Robotik bei toolcraft<br />

TOOLCRAFT – IHR PARTNER FÜR<br />

KOMPLETTLÖSUNGEN IN DER ROBOTIK<br />

++ Universell einsetzbare und individuelle Roboterlösungen ++<br />

Von der ersten Idee bis zum fertigen System ++ Alles aus einer Hand<br />

++ Offline-Programmierung ++ Sämtliche Applikationen ++ Verschiedenste<br />

Materialien und Branchen ++ Technologie forschungszentrum vor Ort<br />

AUTOMATICA 2018<br />

Besuchen Sie uns!<br />

Halle B5.518<br />

Weitere Informationen unter:<br />

www.toolcraft.de/robotik<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 19

news & management<br />

IFS stattet ERP-Software mit neuen Funktionen aus<br />

Gut gerüstet für<br />

disruptive Trends<br />

Business-Software | Die neue Version der ERP-Software<br />

von IFS Applications umfasst den Lebenszyklus<br />

von Produkten, Anlagen und Dienstleistungen – mit<br />

Integration in das Finanz- und Personalwesen.<br />

Die Digitalisierung der Produktion sorgt für<br />

steigende Produktivität und verbesserte<br />

Unternehmenserträge. Abläufe werden<br />

transparent und beschleunigt, komplexe<br />

Produktionsprozesse zuverlässiger und<br />

sicherer, die Mitarbeiter bei all ihren Tätigkeiten<br />

effektiver. Entsprechende Software<br />

muss den disruptiven Trends wie Automa -<br />

tion, Internet der Dinge und Servitization<br />

folgen. Das Schweizer Unternehmen Sotax,<br />

ein Anbieter von pharmazeutischen Prüfgeräten,<br />

setzt hierfür auf die ERP-Software<br />

von IFS. Der Prüftechnikspezialist mit<br />

Hauptsitz in Aesch bei Basel ist eines der<br />

ersten Unternehmen, das sich für die Einführung<br />

der neuen ERP-Version IFS Applications<br />

10 entschieden hat. Mit der Software<br />

des Erlanger ERP-Spezialisten wird die<br />

Firmengruppe ihre weltweiten Geschäftsprozesse<br />

optimieren, dadurch die Produktivität<br />

steigern und die Transparenz über die<br />

gesamte Firmengruppe nachhaltig erhöhen<br />

– so das Ziel.<br />

„Um sicherzugehen, dass wir auch wirklich<br />

die beste Lösung für unsere individuel-<br />

20 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

Business-Software deckt idealerweise<br />

sämtliche Unternehmensbereiche ab.<br />

Mit der neuen ERP-Version von IFS<br />

kann Sotax auch das Rechnungs- und<br />

Personal wesen integrieren. Bild: Sotax<br />

len Geschäftsprozesse gewählt haben, wurden<br />

detaillierte Anforderungen an die zukünftige<br />

ERP-Plattform definiert und mehrere<br />

große ERP-Anbieter zur Abgabe eines<br />

Angebots eingeladen“, erläutert Lukas Bruttel,<br />

CFO bei Sotax. „Letztendlich ist der<br />

Entscheid zugunsten von IFS Applications<br />

ausgefallen, da sie nicht nur unsere Anforderungen<br />

funktionell umfassend abdeckt;<br />

die Software hat uns auch mit ihrer modernen<br />

Technologie, ihrer großen Flexibilität<br />

und hohen Anwenderfreundlichkeit sowie<br />

durch die neue Anwenderoberfläche IFS<br />

Aurena überzeugt.“<br />

Erweiterung des Funktionsumfangs<br />

Die neue Anwenderoberfläche gehört laut<br />

Anbieterangaben zu den zentralen Verbesserungen<br />

der Version 10 der ERP-Software.<br />

Zu den weiteren Neuerungen gehört auch<br />

ein Chatbot, dem Mitarbeiter und Manager<br />

Fragen stellen können und mit dem sie<br />

Transaktionen durchführen können. Praktisch<br />

ist die Mitteilung von Abwesenheiten<br />

oder die Urlaubsantragsstellung über das<br />

Tool. Auf den Bot zugreifen können die<br />

Nutzer nicht nur im ERP-System selbst, sondern<br />

auch von Kommunikationssystemen<br />

wie Skype, Skype for Business und dem<br />

Facebook-Messenger aus.<br />

Große Investitionen bei der neuen Softwareversion<br />

wurden vom Anbieter zur<br />

Unterstützung serviceorientierter Unternehmen<br />

getätigt. Das gilt insbesondere für Fertigungsunternehmen<br />

mit großem Serviceoder<br />

Aftermarket-Geschäft sowie für<br />

Dienstleistungsunternehmen, die eine integrierte<br />

Unternehmenssoftware zur Abbildung<br />

ihres Geschäftsmodells benötigen. Zu<br />

den Neuerungen zählt dabei die Möglichkeit,<br />

Servicearbeiten und Vertragsrechnungen<br />

direkt im CRM-Modul zu verwalten.<br />

Die Software bietet nun erweiterte Unterstützung<br />

für die Durchführung von Mehrpersonen-<br />

und Mehrfacharbeiten. Zudem<br />

wurde der Punkt Mobile Work Order weiter<br />

ausgebaut: Damit lassen sich Ressourcen -<br />

bedarf und -belegung besser verwalten und<br />

visualisieren. Außerdem unterstützt die<br />

Software eine bessere Kostenkontrolle und<br />

Verrechnung laufender Arbeiten, heißt es.<br />

Neue Funktionen ermöglichen eine Kundeninteraktion<br />

entlang des Service-Lebenszyklus<br />

und die Verwaltung ausgelagerter<br />

Servicetätigkeiten. Das sogenannte Demand-driven-MRP<br />

ist eine Erweiterung der<br />

herkömmlichen Material- und Ressourcenplanung.<br />

Mithilfe strategischer Bestandspuffer<br />

können Unternehmen die Wiederbeschaffungszeiten<br />

reduzieren und bedarfsgesteuerter<br />

planen, anstatt sich auf unsichere<br />

Prognosen verlassen zu müssen. Die neue<br />

Lösung wurde vom Demand Driven-Institut<br />

validiert und anerkannt.<br />

Zur optimierten Unterstützung weltweit<br />

tätiger Unternehmen bietet die Version 10<br />

eine neu aufgesetzte Engine für das globale<br />

Management von Steuern, zusätzliche Multi-Company-Funktionen<br />

sowie eine stabile<br />

Unterstützung paralleler Ledger. Außerdem<br />

bringe die ERP-Software Verbesserungen<br />

für die Unterstützung der Prozessindustrie<br />

mit. Dazu zählen neue und erweiterte Funktionen<br />

zur Rückverfolgung, für das Qualitätsmanagement,<br />

die Rezept- und Formelverwaltung,<br />

den Chargenausgleich, Nacharbeit<br />

und das Handelsmanagement.<br />

Die neue Version der ERP-Lösung bringt<br />

eine offene und auf Microservices basierende<br />

API mit, die gemäß der aktuellen Restful-<br />

Prinzipien und des Oasis-open-Data-Standards<br />

(OData) entwickelt wurde. Die API<br />

stellt eine einfache Integration von Daten<br />

und Prozessen aus IFS Applications 10 mit<br />

IoT- und KI-Technologien, Microsoft Office<br />

365 sowie gängigen modernen Cloud- und<br />

SaaS- Lösungen sicher.<br />

Transparente Prozesse in allen Bereichen<br />

Die Lösung wird bei Sotax sämtliche Unternehmensbereiche<br />

abdecken und sich über<br />

Engineering, Supply Chain Management,<br />

Produktion, Qualitätsmanagement, Sales<br />

und Service, Instandhaltung, Servicemanagement<br />

sowie Rechnungs- und Personal -<br />

wesen erstrecken. Sie wird zunächst an den<br />

Standorten des Unternehmens in der<br />

Schweiz, Deutschland, Frankreich, Großbritannien,<br />

Italien, Tschechien, USA und Kanada<br />

implementiert. Zu einem späteren Zeitpunkt<br />

ist beabsichtigt, auch die Niederlassung<br />

in Indien zu integrieren und somit die<br />

gesamte Unternehmensgruppe über IFS zu<br />

führen. (eve)<br />

•<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 21

news & management<br />

Elf Gestaltungsregeln für „Design for Automation“<br />

Einfacher ist besser<br />

Robotik | Je einfacher das Produkt, desto größer das<br />

Einsparpotenzial: Wer Roboter in der Fertigung einsetzen<br />

möchte, sollte vorher das Produkt entsprechend<br />

gestalten. Das Fraunhofer IPA hat zu diesem<br />

Zweck elf Gestaltungsregeln aus der Praxis für das<br />

„Design for Automation“ aufgestellt.<br />

Montageroboter: Je einfacher das Produkt,<br />

desto größer das Automatisierungspoten -<br />

zial. Bild: Fraunhofer IPA/Rainer Bez<br />

Seit ihrer Gründung im März 2010 ist die<br />

Fertig Motors GmbH auf Expansionskurs.<br />

Das Unternehmen entwickelt und produziert<br />

in Marktheidenfeld preiswerte, technisch<br />

hochwertige Servo-Antriebstechnik,<br />

die etwa in Windkraftanlagen oder Robotern<br />

zum Einsatz kommt. Bis 2020 möchte<br />

Fertig Motors seine Produktionszahlen verdoppeln.<br />

Mehr als 100.000 Elektromotoren<br />

sollen bis dahin Jahr für Jahr ausgeliefert<br />

werden. Damit würden die Franken zu einem<br />

der drei größten Hersteller auf diesem<br />

Geschäftsfeld in Deutschland avancieren.<br />

Um diese Produktionssteigerung zu erreichen,<br />

hat das Unternehmen im Sommer<br />

2017 eine weitere Produktionshalle eröffnet<br />

und damit Platz für 40 neue Arbeitsplätze<br />

geschaffen. Parallel dazu verfolgt Fertig<br />

Motors das Ziel, die bestehenden Prozessabläufe<br />

in der Montage produktiver zu gestalten.<br />

Wo immer es wirtschaftlich sinnvoll<br />

und technisch möglich ist, sollen Arbeitsschritte<br />

künftig automatisiert ablaufen. Mit<br />

diesem Auftrag trat das Unternehmen an<br />

das Fraunhofer IPA heran. Johannes Wößner,<br />

erfahrener Fachmann auf dem Gebiet<br />

der Automatisierungspotenzialanalyse, sollte<br />

ausloten, wo der Einsatz von Robotern in<br />

Frage kommt und auch gleich die Produkte<br />

automatisierungsgerecht gestalten. „Design<br />

for Automation“ heißt dieser Ansatz.<br />

Trend zur Automatisierung<br />

Derzeit wächst das Interesse der Industrie<br />

am „Design for Automation“. Denn: „Der<br />

Trend zur Automatisierung allgemein hat in<br />

den vergangenen Jahren sehr stark an Bedeutung<br />

gewonnen“, sagt Wößner. Allerdings<br />

würden Systemintegratoren häufig auf<br />

Standardlösungen zurückgreifen, die nicht<br />

so ohne weiteres auf die Verhältnisse vor<br />

Ort übertragbar seien und deshalb nur<br />

begrenzt effizient sein könnten. „Aber der<br />

Teufel steckt bekanntlich im Detail und<br />

inzwischen wird immer mehr Unternehmern<br />

bewusst, dass das Automatisierungspoten -<br />

zial größer ausfällt, wenn man das Produkt<br />

vereinfacht“, weiß der Experte.<br />

Seine Automatisierungs potenzial analyse<br />

beginnt mit einem Fragebogen, der in die<br />

vier Montageschritte Vereinzelung, Hand-<br />

22 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

habung, Positionierung und Fügen einge -<br />

teilt ist. Mit einem Punktesystem von null<br />

bis eins hält er darin fest, inwieweit die einzelnen<br />

Prozesse fit für die Automatisierung<br />

sind. „Für Schüttgut, das sich oft verhakt,<br />

gibt es null Punkte, weil es bisher noch<br />

keine Roboter gibt, die solche Bauteile<br />

vereinzeln können. Für Einführschrägen<br />

und Endanschläge hingegen gibt es einen<br />

vollen Punkt, weil sie die Positionierung<br />

erleichtern.“ Weiterhin fragt Wößner in<br />

seinem Formular beispielsweise nach der<br />

Steifigkeit des Materials, nach der Fügebewegung<br />

und dem -prozess. Die jeweilige<br />

Punktzahl wird dann noch einmal zusätzlich<br />

gewichtet.<br />

Am Ende seines Fragebogens steht dann<br />

für jeden einzelnen der vier Montageschritte<br />

– Vereinzeln, Handhaben, Positionieren,<br />

Fügen – eine Prozentzahl, die aussagt,<br />

• Standardisierung der Komponenten –<br />

Nach Möglichkeit Baugruppen oder Einzelteile<br />

verwenden, die auch schon in anderen<br />

Produkten verbaut werden.<br />

• Geringe Anzahl von Bauteilen – Bauteile,<br />

die sich nicht relativ zueinander bewegen,<br />

bei der Montage nicht getrennt behandelt<br />

werden müssen und nicht aus verschiedenem<br />

Material bestehen müssen, sollten zu<br />

einem verschmelzen. Denn: Je weniger<br />

Teile, desto weniger Griffe muss ein Industrieroboter<br />

ausführen.<br />

• Keine biegeschlaffen Bauteile – also beispielsweise<br />

starre Kabel oder, noch besser,<br />

integrierte Konnektoren verbauen.<br />

• Verwendung von Poka-yoke – Hinter diesem<br />

aus dem Japanischen stammenden<br />

Begriff verbirgt sich ein Mechanismus in<br />

einem Lean-Prozess, der hilft, dass Werker<br />

Fehler (poka) vermeiden (yokeru). Wenn<br />

Flächen auf, an denen der Greifer eines<br />

Roboters gut ansetzen kann. Außerdem<br />

besteht es aus einem Material, das nicht<br />

brechen, deformiert oder an der Oberfläche<br />

beschädigt werden kann.<br />

• Möglichkeit zum Positionieren – Keine<br />

Zeit damit verschwenden, ein Bauteil für<br />

den Fügeprozess richtig auszurichten.<br />

Denn es positioniert sich automatisch<br />

richtig, wenn es beispielsweise passgenaue<br />

Vertiefungen oder definierte Kontaktstellen<br />

aufweist. Selbstzentrierungseffekt<br />

nennt sich das. Wichtig sind dabei möglichst<br />

geringe Toleranzen.<br />

• Einfache lineare Bewegungen – Am einfachsten<br />

lassen sich Bauteile miteinander<br />

verbinden, wenn das mit einer einzigen<br />

Bewegungsrichtung vonstattengeht. Und<br />

natürlich sollte es sich dabei am besten<br />

um Standardbauteile und vormontierte<br />

Funktionsgruppen handeln.<br />

• Klare Sicht und Zugänglichkeit – Bauteile<br />

sollten nicht unter anderen vorborgen<br />

sein. Stattdessen müssen sie alle auf einen<br />

Blick erkennbar und für Werkzeug leicht<br />

zugänglich sein. Das vereinfacht später<br />

auch die Reparatur.<br />

• Fügeprozess vereinfachen – Schnapp-<br />

Verbindungen oder standardisierte Verbindungselemente<br />

verwenden – aber davon<br />

nur so wenige wie möglich.<br />

Kurz zusammengefasst also: Einfacher ist<br />

besser.<br />

Matrix zur Identifizierung von Top-Prozessen für die Automatisierung. Bild: Fraunhofer IPA<br />

welche „Fitness for Automation“ bereits<br />

vorhanden ist und wo sich daraus Potenziale<br />

für die Vereinfachung des Produktdesigns<br />

ableiten lassen. Wößners Fragebogen basiert<br />

auf elf Gestaltungsregeln für das perfekte<br />

„Design for Automation“. Sie sagen aus,<br />

welche Eigenschaften ein Produkt aufweist,<br />

das problemlos vollautomatisiert hergestellt<br />

werden kann:<br />

• Modularisierung der Produktstruktur –<br />

Das Produkt sollte aus voneinander unabhängigen<br />

Baugruppen aufgebaut sein, die<br />

in sich stabil sind und im Vorfeld auf ihre<br />

Funktionsfähigkeit hin überprüft wurden.<br />

es nur eine einzige Möglichkeit gibt, zwei<br />

Bauteile miteinander zu verbinden, dann<br />

kann auch nichts schiefgehen.<br />

• Vereinfachung der Zuführung – 80 % aller<br />

Betriebsstörungen gehen auf die Zuführung<br />

zurück. Entsprechend viele Verbesserungsmöglichkeiten<br />

gibt es. Generell<br />

gilt: Symmetrische Bauteile mit klaren<br />

Merkmalen sind am besten handhabbar.<br />

In Idealfall kommt ein Industrieroboter<br />

dann sogar ohne teure 3D-Sensoren und<br />

Kameras aus.<br />

• Vereinfachung der Handhabung – Das<br />

ideale Bauteil weist im Voraus eingeplante<br />

„Design for Automation“ lohnt sich immer<br />

Aus Wößners Sicht lohnt sich „Design for<br />

Automation“ immer. „Es senkt auch bei<br />

Montagepropressen, die weiterhin von<br />

Hand ausgeführt werden, die Fehlerquote.“<br />

Allerdings gibt der Ingenieur zu bedenken,<br />

dass die Vorstellungen der Kunden von guter<br />

Produktgestaltung mitunter nicht unbedingt<br />

mit dem perfekten „Design for Automation“<br />

vereinbar sind. „In solchen Fällen<br />

sollten Unternehmer sich kompromissbereit<br />

zeigen“, rät er. So sieht man es auch bei Fertig<br />

Motors: Die Elektromotoren kommen<br />

jetzt zwar mit zwölf Schrauben und zwei<br />

Fertigungsteilen weniger aus, doch auf individuelle<br />

Kundenwünsche sind sie nach wie<br />

vor ganz genau zugeschnitten. •<br />

M.A. Hannes Weik<br />

Redakteur beim Fraunhofer IPA, Stuttgart<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 23

cebit<br />

Die IT-Fachmesse Cebit<br />

stellt sich neu auf: Vom<br />

11. bis 15. Juni steht in<br />

den Hannoveraner<br />

Messehallen Technik für<br />

die Digitalisierung im<br />

Fokus. Mit einem<br />

Festivalcharakter sollen<br />

vor allem junge<br />

Nachwuchskräfte<br />

angesprochen werden.<br />

Bild: Deutsche Messe<br />

Neues Konzept der Cebit soll Networking fördern<br />

Geschäfte anbahnen<br />

beim Festival<br />

IT-Messe | Zur Cebit 2018 treffen sich ab 11. Juni in<br />

Hannover Vordenker, Wissenschaftler und Unternehmen.<br />

Mit ihrem neuen Konzept will die Deutsche Messe<br />

stärker als bisher den Dialog fördern.<br />

Die neue Cebit im<br />

Überblick<br />

• Termin: 11. Juni bis 15. Juni 2018<br />

• Öffnungszeiten: Mo. 10.00 bis 18.00<br />

Uhr, Di. bis Do. 10.00 bis 23.00 Uhr,<br />

Fr. 10.00 bis 17.00 Uhr<br />

• Besucher 2017: etwa 200.000<br />

• Aussteller 2017: rund 3000<br />

• Mehr unter: www.cebit.de<br />

Mit einem veränderten Konzept startet am<br />

11. Juni in Hannover die Fachmesse Cebit.<br />

Europas Business-Festival für Digitalisierung<br />

verbinde in einer bislang einmaligen<br />

Form Geschäftsanbahnung in der digitalen<br />

Wirtschaft mit Festivalelementen, betont<br />

der Veranstalter, die Deutsche Messe. Thematisch<br />

rückt die Fachschau Technologien<br />

in den Fokus, die die digitale Transformation<br />

von Wirtschaft und Gesellschaft vorantreiben:<br />

Künstliche Intelligenz, Blockchain,<br />

Security, IoT und den künftigen Mobilfunkstandard<br />

5G, Human Robotics, Virtual und<br />

Augmented Reality, Drohnen, Collabora -<br />

tion & Workspace 4.0 und Future Mobility.<br />

Als Premium-Partner der Messe sind Huawei,<br />

IBM, Salesforce, SAP, Vodafone und<br />

Volkswagen vertreten.<br />

Das neue Messekonzept setzt sich aus<br />

vier Bereichen zusammen: Das Element<br />

d!conomy zeigt dem IT-Besucher, was für<br />

die Digitalisierung notwendig ist – also Produkte<br />

und Lösungen, die ein Unternehmen<br />

schneller, effektiver und profitabler machen.<br />

Der Bereich Digital Administ ration hält für<br />

Entscheider aus Bund, Ländern und Gemeinden<br />

sowie anderen öffentlichen Verwaltungen<br />

Antworten und Lösungen für<br />

24 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

Fragen rund um die Digitalisierung der<br />

öffentlichen Hand bereit.<br />

Im Bereich d!tec geht es um den Blick in<br />

die Zukunft. Hier stehen beispielsweise digitale<br />

Technologien wie künstliche Intelligenz,<br />

Blockchain, Human Robotics, virtuelle und<br />

erweiterte Realität (VR/AR) und auch mehr<br />

als 350 Start-ups mit ihren neuen Geschäftsmodellen<br />

im Fokus. Weltweit führende Forschungsinstitute<br />

zeigen den aktueller Stand<br />

digitaler Forschung. Die Start-up-Plattform<br />

Scale 11 führt beispielsweise etablierte<br />

Unternehmen und Start-ups zusammen.<br />

d!talk ist das Konferenzprogramm mit<br />

mehr als 600 internationalen Sprechern, die<br />

ness-Software vor. Ein weiteres Messe-<br />

Highlight des Unternehmens ist die erweiterte<br />

Strategische Planung – eine Multiprojektplanung,<br />

mit der etwa Hersteller von Investitionsgütern<br />

die Kapazitätsbedarfe ihrer<br />

Aufträge bereits in der Angebotsphase belastbar<br />

einschätzen können. Um den damit<br />

einhergehenden Transparenzgewinn auch in<br />

der Personaleinsatzplanung bestmöglich zu<br />

nutzen, hat die ERP-Lösung ab sofort auch<br />

die grafische Einsatzplanung des Software-<br />

Spezialisten Innosoft eingebunden.<br />

Der ERP-Spezialist Godesys (Halle 17,<br />

Stand C64) hat vier zentrale Themenblöcke<br />

für sein ERP-System herausgearbeitet: Pro-<br />

Das Beratungs- und Softwarehaus<br />

AMS Solution<br />

stellt auf der Cebit die<br />

neue Bedienoberfläche<br />

seiner ERP-Software vor.<br />

Bild: AMS Solution<br />

an den fünf Messetagen auf insgesamt zehn<br />

Bühnen auftreten. Die Bühnen sind auf<br />

mehrere Hallen verteilt und bieten gleichzeitig<br />

Raum für Networking.<br />

Im Herzen des neuen Geländes führt der<br />

d!campus alles zusammen. Als Zentrum bietet<br />

er auf einer Fläche mit der Größe von<br />

rund zehn Fußballfeldern Raum für Technologie<br />

und Marken, Vernetzung, Interaktion<br />

und zwanglosen Austausch – und setzt als<br />

Festival mit DJs und Livemusik internationaler<br />

Bands den künstlerischen Rahmen.<br />

Die Stände in den Messehallen sind täglich<br />

bis 19 Uhr besetzt, der d!campus bleibt bis<br />

23 Uhr geöffnet. Ein globales Food-Konzept<br />

rundet das Digital Street Festival ab.<br />

Business-Software in Halle 17<br />

Gerade im Bereich ERP nutzen Software-<br />

Hersteller die Messe, um aktuelle Updates<br />

ihrer Lösungen vorzustellen. Das Beratungsund<br />

Softwarehaus AMS Solution (Halle 17,<br />

Stand B24) beispielsweise stellt auf der Messe<br />

die neue Bedienoberfläche seiner Busizessexzellenz<br />

(BPM und Trends), mobiles<br />

Arbeiten, Omni-Channel-Strukturen (Umsatzchancen<br />

durch Synergien, Customer<br />

Journeys und neue Kanäle) sowie Informa -<br />

tionsmanagement (Profit aus Big Data ziehen).<br />

Das System liefert laut Herstellerangaben<br />

eine intuitive Benutzerführung für hohe<br />

Ergonomie-Ansprüche. Zudem kann die<br />

Workflow-Prozessautomatisierung integriert<br />

werden.<br />

Das neue AP-Plus-Release, das der Hersteller<br />

Asseco (Halle 17, Stand E16)<br />

exklusiv zur Messe vorstellt, erweitert das<br />

bisherige Service-Modul um neue Funk -<br />

tionsbereiche: So steht Disponenten künftig<br />

eine intelligente Service-Plantafel zur Verfügung,<br />

die unter anderem Verfügbarkeiten<br />

aus anderen ERP-Bereichen in die Planungsprozesse<br />

mit einbezieht. Techniker vor Ort<br />

werden durch eine mobile Service-App bei<br />

ihren Wartungs- und Dokumentationsaufgaben<br />

unterstützt. (eve) •<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 25

automatica<br />

Die industrielle Bildverarbeitung gehört zum Themenspektrum<br />

der Automatica. Bild: Messe München<br />

rungstechnik, Sensorik und Kommunikation sowie Bildverarbeitung.<br />

Neben den eigentlichen Technologien bietet<br />

die Messe Zugang zu Dienstleistungen – angefangen<br />

bei der Planung über Machbarkeitsstudien und Simulationen<br />

bis hin zur eigentlichen Programmierung. Bis dato<br />

haben sich rund 850 Aussteller angemeldet.<br />

Eine besonders wichtige Rolle spielt die Sicherheit,<br />

denn je enger Mensch und Maschine kooperieren, desto<br />

mehr Augenmerk müssen die Hersteller auf die Sensorik<br />

legen. Damit Cobots den Menschen bei monotonen und<br />

schweren Tätigkeiten entlasten können, ohne ihn zu gefährden,<br />

müssen sie in der Lage sein, ihre Umgebung<br />

wahrzunehmen und richtig zu reagieren. Sie erhalten Informationen<br />

über Position, Abstände, Weglängen, Oberflächenbeschaffenheit<br />

und vieles mehr. Dadurch können<br />

Positioniersysteme Werkstücke und Werkzeuge in Maschinen<br />

und Anlagen exakt platzieren. Grundlage dafür<br />

ist eine ausgefeilte Bildverarbeitung.<br />

Messe Automatica zeigt Entwicklungen in der Montage und Handhabung<br />

Sensorik statt<br />

Schutzzäune<br />

Messe | Vom 19. bis 22. Juni 2018 dreht sich auf der<br />

Automatica in München alles um das Handling. Besonderes<br />

Augenmerk liegt auf den Cobots, die ohne<br />

Barrieren mit dem Menschen zusammenarbeiten.<br />

Weltweit sind rund 1,8 Mio. Industrieroboter am Werk,<br />

die allein oder in direkter Kooperation mit dem Menschen<br />

arbeiten. Die Bedienung ist mobiler und einfacher<br />

geworden – damit lohnt sich ihr Einsatz auch in kleinen<br />

und mittleren Unternehmen (KMU). Neueste Trends,<br />

Entwicklungen und Einsatzgebiete zeigt die Messe<br />

Automatica in München vom 19. bis 22. Juni 2018. Zu<br />

den Schwerpunkten gehören etwa Montage- und Handhabungstechnik,<br />

Industrie- und Servicerobotik, Steue-<br />

Der klügere Roboter gibt nach<br />

Damit ein Cobot in Echtzeit auf Positionsdaten zugreifen<br />

kann, braucht das Unternehmen eine leistungsfähige<br />

IT- und Kommunikationstechnik. Auf dem Wege zur Industrie<br />

4.0 wird sich das Zusammenspiel von Mechanik<br />

und Software weiter verändern: Für die Smart Factory<br />

sind Big Data, Cloud Computing und Security Management<br />

unabdingbar. Künftig wird Software die Mensch-<br />

Maschine-Schnittstellen erweitern und vereinfachen. Im<br />

Zweifelsfall muss der Cobot immer nachgeben. Auf der<br />

Automatica haben Fachbesucher Gelegenheit, mit Cobots<br />

in Tuchfühlung zu gehen und ihre Reaktionen auf<br />

menschliche Handlungen und Impulse zu beobachten.<br />

Begleitet wird die Messe von einem vielseitigen Rahmenprogramm:<br />

Im Automatica Forum geht es beispielsweise<br />

um Null-Fehler-Produktion, Arbeit 4.0, Roboter<br />

in der Logistik, Wartungsmanagement und Künstliche<br />

Intelligenz. In Podiumsdiskussionen können sich Fachbesucher<br />

mit Unternehmensvertretern über das Industrial<br />

Internet of Things (IIoT) oder den Umgang mit<br />

schlauen Maschinen austauschen. Premiere feiert der<br />

Automobil-Produktion-Kongress vom 18. bis 19. Juni.<br />

Am 21. Juni findet der OPC Day Europe statt, auf dem<br />

der neue Standard für den Datenaustausch vorgestellt<br />

wird. Weitere Infos: www.automatica-munich.de. •<br />

Kirsten Seegmüller<br />

Freie Journalistin in Leinfelden<br />

26 <strong>Industrieanzeiger</strong> <strong>15.18</strong>

Ergonomie unter der Lupe<br />

Arbeitsplatzsystem | Avero von Bott (Halle<br />

A6, Stand 326) ist vielseitig und als Baukasten<br />

flexibel an die wechselnden Anforderungen<br />

bei der manuellen Montage anpassbar.<br />

Arbeitshöhe und Ablagen lassen sich ohne<br />

Werkzeug ausrichten, was eine ergonomische<br />

Körperhaltung unterstützt. Schwenkrahmen<br />

positionieren Werkzeug und Material<br />

in den äußeren Greifbereichen links und<br />

rechts vom Mitarbeiter großflächig. Perfo-<br />

Werkzeughalter und Bottboxen organisieren<br />

Werkzeug und Material effizient und ordentlich.<br />

Der Hersteller bietet sein Arbeitsplatzsystem<br />

auch in ESD-Ausführung an.<br />

Die durchgängig leitfähigen Oberflächen<br />

schützen vor unkontrollierten elektrostatischen<br />

Entladungen – wichtig bei der Verarbeitung<br />

von Mikroelektronikbauteilen. •<br />

Maschinen<br />

sprechen die<br />

gleiche Sprache<br />

Smart Factory | VDMA Robotik<br />

+ Automation (Halle B4, Stand<br />

332) schafft die Basis für eine<br />

interoperable Kommunikation<br />

mittels OPC UA. Gemeinsam<br />

mit 26 Partnern entwickelten<br />

die Fachabteilungen Industrielle<br />

Bildverarbeitung, Integrated Assembly<br />

Solutions und Robotik<br />

herstellerübergreifende Informationsmodelle.<br />

Damit sprechen<br />

die Maschinen künftig die<br />

gleiche Sprache. Mit Hilfe des<br />

OPC UA-Demonstrators werden<br />

zwei Use Cases gezeigt: Bei<br />

der fähigkeitenbasierten Steuerung<br />

integriert eine Montagezelle<br />

zur Herstellung von Fidget-<br />

Spinnern Komponenten und<br />

Systeme von über 20 Herstellern.<br />

Dabei erfolgt die interoperable<br />

Integration mittels fähigkeitenbasierter<br />

Beschreibung.<br />

Daneben zeigen Roboterhersteller,<br />

wie sich Condition Monitoring<br />

unabhängig von Hersteller<br />

und Robotertyp Cloud-basiert<br />

verwirklichen lässt. •<br />

<strong>Industrieanzeiger</strong> <strong>15.18</strong> 27

automatica<br />

Virtuelle Roboter<br />

weichen uns aus<br />

Forschung | Daten für die Smart Factory, Augmented Re ality<br />

zur Prozessplanung, Künstliche Intelligenz für die<br />

Roboter-Programmierung und ergonomisches Arbeiten – mit<br />

diesen Schwerpunkten kommt das Fraunhofer IPA zur Automatica.<br />

Auf seiner Demonstrations -<br />

fläche zeigt das Fraunhofer-<br />

Institut für Produktionstechnik<br />

und Automatisierung (Halle A4,<br />

Stand 421) eine Roboternavigation:<br />

Mobile Roboter sind über<br />

die Cloud miteinander vernetzt,<br />

kartieren ihre Umgebung kooperativ<br />

und planen ihre<br />

Routen mit Hilfe des virtuellen<br />

Abbildes der Produktion (Digitaler<br />

Schatten). Spontan auftretende<br />

Hindernisse umfahren sie<br />

mit dem vorgegebenen Sicherheitsabstand,<br />

ohne dass es zu<br />

Staus oder Kollisionen kommt.<br />

Weitere Vorteile der Cloud<br />

Navigation für Industrie-<br />

4.0-Architekturen sieht man nur<br />

mit einer Augmented-Reality-<br />

Brille: Damit sieht man, dass die<br />

eigentliche Demonstrationsfläche<br />

deutlich größer ist. Virtuelle<br />

Roboter fahren in angrenzenden<br />

Bereichen des Messestands herum<br />

und weichen Standbesuchern<br />

aus, die ihre Bahn kreuzen,<br />

ohne es zu ahnen.<br />

Der Sinn hinter dieser Demo:<br />

Mit den Daten, die die Cloud<br />

Navigation mittels mobiler Roboter<br />

und weiterer Sensoren<br />

zusammenträgt, lassen sich in<br />

Echtzeit Materialflüsse simulieren,<br />

die der Realität viel näher<br />

kommen als das bisher möglich<br />

war. Zeit- und kostenintensive<br />

Praxistests mit Robotersystemen<br />

sind nicht mehr nötig.<br />

Auch die automatisierte<br />

Handhabungstechnik wird immer<br />

effizienter, beispielsweise<br />

mit der Software BP3, die dem<br />

„Griff-in-die-Kiste“ zu Grunde<br />

liegt. Dank verbesserter Algorithmen<br />

und neuer Sensortech-<br />

nik können Industrieroboter<br />

nun sogar flache, unsortiert gelagerte<br />

Blechteile erkennen und<br />

greifen. So werden Informationen<br />

der 3D-Sensoren optimal<br />