Automobilkonstruktion 03.2015

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

www.autokon.de l September 2015<br />

Automobil<br />

Konstruktion<br />

Fachwissen für Entwicklungsingenieure<br />

Schwerpunkt<br />

Elektronik +<br />

Software<br />

Antrieb<br />

Reibung reduzieren:<br />

Der Kolben ist noch nicht am Ende<br />

CAD + Simulation<br />

Funktionale Prototypen<br />

aus dem 3D-Drucker<br />

Karosserie + Interieur<br />

Automatisiert fahrende Autos<br />

erfordern eigene Bedienkonzepte

IAA 2015: 15. - 18. September, Halle 4.1, Stand E21<br />

Aachener Kolloquium: 5. - 7. Oktober, Stand 31<br />

Unser Herz schlägt für Motoren – groß und klein<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Sie unter www.federalmogul.com.<br />

www.federalmogul.com

EDITORIAL<br />

Autonome Bewegung<br />

Leichtbau? CO 2 -Reduktion? Downsizing? Wichtige Themen,<br />

zweifellos. Aber kaum eines beflügelt die Phantasie der<br />

automobilen Welt derzeit so sehr wie das autonome Fahren.<br />

Was vor ein paar Jahren noch nach Science Fiction klang, ist<br />

längst in der Realität angekommen. Das Beratungsunternehmen<br />

Oliver Wyman beispielsweise geht in einer aktuellen<br />

Studie davon aus, dass teil- und vollautomatisierte Fahr -<br />

zeuge bereits im Jahr 2035 voraussichtlich zwischen 20 und<br />

30 % der globalen Fahrzeugproduktion ausmachen werden<br />

– eine autonome Bewegung in völlig neuem Sinn.<br />

Auf der kommenden IAA in Frankfurt werden entsprechende<br />

Konzepte und Studien an vielen Messeständen breiten<br />

Raum einnehmen. Einen kleinen Vorgeschmack bieten wir<br />

Ihnen in diesem Heft. Denn den Weg zum autonomen Auto<br />

zu begleiten, zu beobachten und zu kommentieren, ist<br />

selbstverständlich auch unsere Aufgabe. So widmet sich die<br />

Titelgeschichte (ab Seite 32) den technischen Aspekten<br />

einer zuverlässigen und redundanten Leistungselektronik.<br />

Um das Zusammenspiel zwischen Mensch und Maschine<br />

geht es in dem Beitrag „Fahreradaption als Brückenschlag“<br />

ab Seite 42. Das kürzlich vorgestellte Konzeptfahrzeug von<br />

ZF (Seite 56) zeigt, welche Vorteile vernetzte Komponenten<br />

bieten. Und welche speziellen Bedienkonzepte automatisiert<br />

fahrende Autos verlangen, erfahren Sie im Beitrag<br />

„Bedienung, bitte!“ ab Seite 64.<br />

Die größten zu bestehenden Herausforderungen des autonomen<br />

Fahrens liegen jedoch nicht in der Technik, sondern<br />

in der Akzeptanz. Unter der zugegebenermaßen etwas<br />

provokanten Überschrift „Idiotensicherheit schafft Idioten“<br />

(Seite 68) fasst unser Autor Tobias Meyer zusammen, wie<br />

Experten den größten Unsicherheitsfaktor des Straßenverkehrs<br />

beurteilen: den Menschen.<br />

PRÄZISE<br />

LASER-SCANNER<br />

zur Profil- und Spaltmessung<br />

• Kompakte Bauform mit integriertem Controller<br />

• Für schnelle Messungen mit hoher Genauigkeit<br />

• Umfangreiche Software im Lieferumfang<br />

• Einfache Einstellung über vordefinierte<br />

Messprogramme<br />

• Verschiedene Schnittstellen zur direkten<br />

Anbindung an SPS möglich<br />

Blue Laser Scanner für organische<br />

Oberflächen und heiße Metalle<br />

Natürlich widmen wir uns in dieser Ausgabe auch den<br />

Basics, denn ein Auto bleibt immer noch ein Auto. So erfahren<br />

Sie, welche Optimierungspotenziale beim Verbrennungsmotor<br />

zu erwarten sind (Seite 24), wie Geometrieänderungen<br />

die Federkonstanten von Fahrwerkslagern beeinflussen<br />

(Seite 60) oder wie eine Low-Emission-Schaumdichtung<br />

für saubere Luft im Innenraum sorgt (Seite 66).<br />

Leichtbau? CO 2 -Reduktion? Downsizing? Aber ja!<br />

Jens Peter Knauer,<br />

Chefredakteur<br />

Tel. +49 8542 1680<br />

www.micro-epsilon.de/scan

Schwerpunkt<br />

www.autokon.de l September 2015<br />

Fachwissen für Entwicklungsingenieure<br />

Antrieb<br />

Reibung reduzieren:<br />

Der Kolben ist noch nicht am Ende<br />

CAD + Simulation<br />

Funktionale Prototypen<br />

aus dem 3D-Drucker<br />

Karosserie + Interieur<br />

Automatisiert fahrende Autos<br />

erfordern eigene Bedienkonzepte<br />

INHALT<br />

24<br />

ANTRIEB<br />

42<br />

ELEKTRONIK + SOFTWARE<br />

46<br />

CAD +SIMULATION<br />

56<br />

FORSCHUNG<br />

ANTRIEB<br />

18 Prof. Dr.-Ing. Heinz K. Junker, Mahle: „Klimakompressor<br />

schließt Lücke in unserem Portfolio“<br />

20 Wie ein neuer Kettenspanner in 2K-Technologie<br />

entstand<br />

22 Warum die richtige Schmierung schon zu Beginn<br />

der Konstruktion bedacht werden sollte<br />

24 Sparpotenzial durch Systemuntersuchungen und<br />

Detailoptimierungen am Produkt<br />

26 Produkte<br />

ANTRIEBSSTRANG<br />

28 Weniger CO2-Emissionen und höhere Zuverlässigkeit<br />

30 Produkte<br />

SCHWERPUNKT<br />

ELEKTRONIK + SOFTWARE<br />

32 Sichere Systeme für fahrerlose Autos<br />

36 48-Volt-System: Die Spannung steigt<br />

38 Optimiertes Wärmemanagement durch<br />

Elektrifizierung der Kühlschleifen<br />

40 Harald Kröger, Mercedes-Benz Cars: „Kompetenz bei<br />

Batteriesystemen ist unerlässlich“<br />

42 Bertrandt begleitet den Weg zum autonomen Fahren<br />

44 Produkte<br />

4 AutomobilKonstruktion 3/2015<br />

CAD + SIMULATION<br />

46 Wie Audi seine Produkte im virtuellen Raum<br />

optimiert<br />

48 FFF-Drucker aus der Open-Source-Bewegung bieten<br />

günstige Alternative zu teuren Sinterdruckern<br />

50 Warum sich PSA Peugeot Citroën für die<br />

CAM-Software Hypermill entschieden hat<br />

52 Produkte<br />

AUS DER FORSCHUNG<br />

54 Co-Simulationen machen genauere Vorhersagen und<br />

binden auch reale Prüfstände mit ein<br />

56 Konzeptfahrzeug von ZF soll zeigen, welche Vorteile<br />

vernetzte Komponenten bieten<br />

FAHRWERK<br />

58 Magneto-mechanische Dämpfung soll Geräuschentwicklung<br />

von Bremsscheiben reduzieren<br />

59 Einrohr-Stoßdämpfer: flexibel und dynamisch<br />

60 Wie beeinflusst eine Geometrieänderung die<br />

Federkonstante?<br />

62 Produkte<br />

Elektronik +<br />

Software<br />

Automobil<br />

Konstruktion<br />

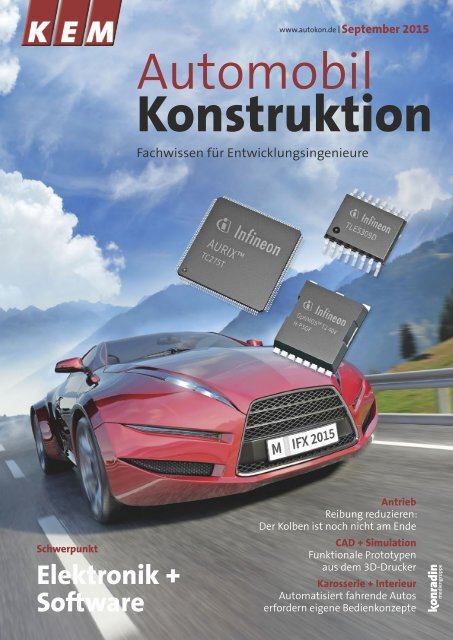

Titelbild:<br />

Auf dem Weg zum marktreifen autonomen<br />

Fahren will Infineon helfen, die<br />

letzten Probleme zu lösen. Dabei muss<br />

die Übergabe zwischen automatisiertem<br />

Fahrzeug und Fahrer sicher erfolgen.<br />

Seite 32 Bild: Infineon

Schmierfrei<br />

leicht gemacht<br />

66<br />

KAROSSERIE + INTERIEUR<br />

76<br />

TESTEN + PRÜFEN<br />

KAROSSERIE + INTERIEUR<br />

64 Automatisiert fahrende Autos wollen anders<br />

bedient sein<br />

66 Low-Emission-Schaumdichtung für saubere Luft<br />

68 Probleme des autonomen Fahrens:<br />

„Idiotensicherheit schafft Idioten“<br />

69 Produkte<br />

TESTEN + PRÜFEN<br />

74 Mess- und Testeinrichtungen für schnellere und<br />

bessere Produktvalidierung<br />

76 Qualitätsprüfung bei Hochfrequenz-Sensorik für<br />

Fahrerassistenzsysteme<br />

78 Kuka prüft Dichtheit von Automatikgetrieben mit<br />

Inficon-Geräten<br />

80 Substitution von Keilabsorbersystemen durch<br />

Breitband-Kompaktabsorber (BKA)<br />

81 Produkte<br />

RUBRIKEN<br />

3 Editorial<br />

6 Aus der Branche<br />

17 Neues auf autokon.de<br />

83 „Wir berichten über“ und Impressum<br />

... und leicht in<br />

Form gebracht<br />

Mit iglidur ® Sonderteilen Schmierung eliminieren<br />

und Gewicht reduzieren: vom Fahrwerk bis zum<br />

Getriebe maßgeschneiderte iglidur ®<br />

Polymergleitlager<br />

nach Wunsch. Halten länger, kosten<br />

weniger. Schnell geliefert. igus.de/automotive<br />

plastics for longer life ®<br />

Technische Beratung:<br />

Tel. 02203 9649-694<br />

Besuchen Sie uns: Motek – Halle 4 Stand 4310,<br />

EMO, Mailand – Halle 3 Stand E10/F07

AUS DER BRANCHE<br />

Messring errichtet zukunftsweisendes Labor zur Dummy-Kalibrierung<br />

Crashen, messen, kalibrieren<br />

Leichtbau-Institut der TU Dresden<br />

ILK erweitert Analysemöglichkeiten<br />

Das Institut für Leichtbau und<br />

Kunststofftechnik (ILK) der Technischen<br />

Universität Dresden hat<br />

die Analysemöglichkeiten in seinem<br />

werkstoff-physikalischen<br />

Prüflabor erweitert. Im Prüflabor<br />

arbeiten die ILK-Wissenschaftler<br />

nun mit der Analyse-Software<br />

Thermokinetics der Netzsch Gerätebau<br />

GmbH. Die unterschied -<br />

lichen Messdaten, die bei der<br />

Analyse von Polymeren und Verbundwerkstoffen<br />

anfallen – etwa<br />

aus der Rheologie, der Dynamisch-Mechanischen<br />

Analyse<br />

(DMA), der Differenzkalorimetrie<br />

(DSC), der Dilatometrie oder der<br />

Neue Analysemöglichkeiten<br />

im werkstoff-physikalischen<br />

Prüflabor Bild: TUD/ILK<br />

Thermogravimetrie (TGA) – können<br />

durch die neue Software verknüpft<br />

und beispielsweise zur Erstellung<br />

von Materialmodellen<br />

verwendet werden, die zur Beschreibung<br />

der prozessabhängigen<br />

Viskosität dienen. Die analytischen<br />

Modelle stellen eine wichtige<br />

Grundlage für die realitätsnahe<br />

und effektive Simulation komplexer<br />

Formfüll- und Vernetzungsvorgänge<br />

von Reaktionsharzen dar.<br />

Es können die Parameter Zeit,<br />

Temperatur, Vernetzungsgrad und<br />

Druck in die Modellbildung einbezogen<br />

werden.<br />

http://tu-dresden.de/mw/ilk<br />

Ausstellung macht Geschichte erlebbar<br />

Schaeffler feiert 50 Jahre LuK<br />

Die Crashtestanlage mit der 136 m langen Microtrack-Schienenanlage Bild: Messring<br />

Die Firma Messring aus Krailling<br />

hat bei GSK Protech in Nanjing<br />

(China) erstmals in ihrer Firmengeschichte<br />

ein komplettes und mit<br />

moderner Technik ausgestattetes<br />

Dummy-Kalibrierlabor für einen<br />

Kunden geplant, ausgerüstet und<br />

Ende 2014 termingemäß in Betrieb<br />

genommen. GSK Protech<br />

wird die Anlage nicht nur für eigene<br />

Produkte nutzen, sondern auch<br />

anderen Fahrzeugherstellern und<br />

Zulieferern zur Verfügung stellen.<br />

Die Crashtestanlage hat eine Gesamtfläche<br />

von 7900 m² inklusive<br />

Vorbereitungsräume und Labor.<br />

Die Länge der von Messring eingebauten<br />

Microtrack-Schienenanlage<br />

beträgt insgesamt 136 m, was<br />

Höchstgeschwindigkeiten von bis<br />

zu 90 km/h bei Crashtests erlaubt.<br />

Zum Gesamtumfang der verbauten<br />

Anlagentechnologie zählen<br />

unter anderem der bewährte<br />

Elektromotor, der die Testfahrzeuge<br />

auf der Schienenanlage beschleunigt,<br />

zwei Filmgruben zur<br />

Video- und Fotodokumentation,<br />

ein Flying-Floor für Seitenaufprallversuche<br />

und diverse Spezialbarrieren.<br />

Damit ist das chinesische<br />

Unternehmen in der Lage, jegliche<br />

Testprotokolle der wichtigsten<br />

weltweiten gesetzlichen und sonstigen<br />

anerkannten Prüfstandards<br />

und Vorschriften zu erfüllen – eine<br />

Tatsache, die vor allem für Unternehmen<br />

wichtig ist, die ihre Pro-<br />

dukte auf dem amerikanischen<br />

oder europäischen Markt verkaufen<br />

wollen.<br />

Insgesamt hat GSK Protech derzeit<br />

14 unterschiedliche Dummy-Typen<br />

in Nanjing im Einsatz. Dabei setzt<br />

das Unternehmen auf Messrings<br />

professionelle und selbst entwickelte<br />

Testsoftware Crashsoft.<br />

Diese steuert Prüfstände, verwaltet<br />

alle Testinformationen, wertet<br />

Daten aus und garantiert die Reproduzierbarkeit<br />

von Tests. Außerdem<br />

ist es erforderlich, bei der<br />

Vielfalt an unterschiedlichen Testläufen<br />

und Dummy-Typen eine<br />

leistungsfähige Software einzusetzen,<br />

die allen Testanforderungen<br />

und Richtlinien gerecht wird. Insgesamt<br />

wurden auf der kompletten<br />

Anlage, inklusive der Dummys,<br />

über 700 Sensoren verbaut. Damit<br />

ist diese Testanlage eine der modernsten<br />

und größten in China.<br />

In den vergangenen zehn Jahren<br />

hat Messring in China bereits über<br />

zehn große Crashtestanlagen gebaut.<br />

Seit 2014 ist das Unternehmen<br />

mit einer eigenen Tochtergesellschaft<br />

in Chongqing vertreten.<br />

www.messring.de<br />

Schaeffler hat am Standort in Bühl<br />

das 50-jährige Bestehen der Marke<br />

LuK mit rund 100 geladenen<br />

Gästen gefeiert. Angefangen hat<br />

die Erfolgsgeschichte des Unternehmens<br />

mit der Entscheidung<br />

der Brüder Dr. Georg und Dr. Wilhelm<br />

Schaeffler, sich in der Firma<br />

Lamellen- und Kupplungsbau August<br />

Häussermann maßgeblich zu<br />

Die Ausstellung „Die LuK<br />

Story. 50 Jahre. Qualität.<br />

Technologie. Innovation.“<br />

macht die Unternehmensgeschichte<br />

der Marke<br />

erlebbar Bild: Schaeffler<br />

engagieren und in der Folge das<br />

Unternehmen LuK zu gründen. Innerhalb<br />

von nur einem halben Jahr<br />

entstand die erste Produktionsstätte<br />

und bereits Mitte 1965 lieferte<br />

LuK Tellerfederkupplungen<br />

an VW – jeden Monat 25 000<br />

Stück dieser in Europa damals<br />

noch recht neuen Technologie.<br />

www.schaeffler.com<br />

6 AutomobilKonstruktion 3/2015

preh.com<br />

17. - 27. September 2015<br />

Halle 5.1, Stand A26

AUS DER BRANCHE<br />

Auszeichnung<br />

Brose einer der besten Lieferanten des Volkswagen Konzerns<br />

Brose wurde am 15. Juli 2015 mit<br />

dem Volkswagen Group Award<br />

ausgezeichnet. Mit diesem Preis<br />

ehrt VW seine besten Lieferanten<br />

für ihre unternehmerische Gesamtleistung.<br />

„Um richtig gute Autos zu bauen,<br />

braucht man richtig gute Partner.<br />

Und die haben wir“, sagte Winterkorn<br />

bei der Preisverleihung in<br />

Neuburg bei Ingolstadt. Die Gewinner<br />

zeichnen sich laut VW<br />

durch Innovationskraft, Produktqualität,<br />

Entwicklungskompetenz,<br />

Nachhaltigkeit und professionelles<br />

Projektmanagement aus.<br />

„Diese Auszeichnung hat einen<br />

ganz besonderen Stellenwert“,<br />

betonte Jürgen Otto. „Sie ist eine<br />

Anerkennung für die Leistungsfähigkeit<br />

und Kompetenz unserer<br />

Mitarbeiter sowie eine Bestätigung,<br />

die Zusammenarbeit auszubauen.“<br />

www.brose.com<br />

Von links: Dr. Francisco Javier Garcia Sanz, Konzernvorstand Beschaffung Volkswagen<br />

AG, Jürgen Otto, Vorsitzender der Geschäftsführung der Brose Gruppe, Prof. Dr. Martin<br />

Winterkorn, Vorstandsvorsitzender Volkswagen AG Bild: Brose<br />

Weichen für weiteres Wachstum gestellt<br />

Kiekert: Neue Niederlassung in China<br />

Die auf automobile Schließsysteme<br />

spezialisierte Kiekert AG hat<br />

ihre Minderheitsbeteiligung am<br />

vormals eigenständigen Produktionswerk<br />

Henan North Xingguang<br />

Locking Systems Co. Ltd. (HXG)<br />

auf einen 100%igen Anteil erhöht.<br />

Fortan firmiert der im Jahr 2005<br />

gegründete Produktionsstandort,<br />

der 2014 mit 550 Mitarbeitern 50<br />

Mio. Euro Umsatz erwirtschaftete,<br />

unter Kiekert China Zhengzhou<br />

(KCZ). Das Unternehmen stärkt damit<br />

seine Marktposition und Präsenz<br />

in Asien.<br />

Mit Kiekert China Zhengzhou<br />

schafft das Unternehmen zusätzliche<br />

Kapazitäten in den Bereichen<br />

Seitentür-, Motorhauben- und<br />

Heckschlösser. Über den Kaufpreis<br />

im April 2015 unterzeichneten<br />

Kaufvertrag wurde Stillschweigen<br />

vereinbart.<br />

Das neu akquirierte Produktionswerk<br />

wird in den Unternehmensverbund<br />

integriert und zu einer<br />

unternehmerischen Einheit mit<br />

identischen Prozessen, Entscheidungswegen<br />

und Qualitätsstandards<br />

verschmolzen. „Die Übertragung<br />

der Kiekert-DNA auf unsere<br />

neuen Kollegen in Zhengzhou wird<br />

Der neue Standort Kiekert China<br />

Zhengzhou (KCZ) Bild: Kiekert<br />

unsere erfolgreiche Globalisierung<br />

fortführen. Mit KCZ schaffen wir<br />

neue Kapazitäten, um unsere Kunden<br />

und das Wachstum in Asien<br />

weiter zu unterstützen“, betont Dr.<br />

Karl Krause, Vorstandsvorsitzender<br />

der Kiekert AG.<br />

Die 1857 gegründete Kiekert AG ist<br />

Spezialist für Schließsysteme im<br />

Automobil. Ihre 5600 Mitarbeiter<br />

in neun Ländern entwickeln, produzieren<br />

und vertreiben maßgeschneiderte<br />

Kundenlösungen.<br />

www.kiekert.com<br />

Schub für die E-Mobilität<br />

Bessere Interoperabilität von Ladeinfrastruktur und E-Fahrzeugen<br />

Ein flächendeckendes Schnellladenetz<br />

um die Elektromobilität<br />

in Deutschland zu fördern, ist das<br />

Ziel des SLAM-Projekts (Schnellladenetz<br />

für Achsen und Metropolen).<br />

Im Fokus des vom Bundesministerium<br />

für Wirtschaft und<br />

Energie geförderten Vorhabens<br />

steht die Interoperabilität, damit<br />

jedes Auto an jeder Ladesäule<br />

aufgeladen werden kann.<br />

Die Partner im SLAM-Projekt sind<br />

u.a. VW, BMW, Daimler, Porsche,<br />

EnBW und das Fraunhofer Institut.<br />

Sie wählten das Charging Discovery<br />

System von Scienlab mit<br />

vordefinierten Testmöglichkeiten<br />

als sogenanntes Golden Test Device<br />

zur Absicherung des Ladevorgangs<br />

aus. Automobilhersteller<br />

und -zulieferer, Hersteller und Betreiber<br />

von Ladeinfrastruktur sowie<br />

Zertifizierungsstellen und<br />

Werkstätten können damit künftig<br />

den Ladevorgang überprüfen.<br />

Schon bei der Entwicklung ermöglicht<br />

das System, die einzelnen<br />

Komponenten mit realen Leistungsströmen<br />

zu testen.<br />

www.scienlab.de<br />

Das Charging Discovery System sichert die Interoperabilität Bild: Scienlab<br />

Optische 3D-Digitalisierung<br />

Zeiss übernimmt Mehrheit<br />

an Steinbichler<br />

Die Carl Zeiss AG beschleunigt ihren<br />

Eintritt in den Marktsektor Optische<br />

3D-Digitalisierung durch<br />

Mehrheitsbeteiligung an der<br />

Steinbichler Optotechnik GmbH.<br />

Steinbichler gilt als einer der weltweit<br />

führenden Anbieter von Systemen<br />

für die Digitalisierung mit<br />

optischen 3D-Sensoren und in der<br />

Oberflächeninspektion an Karosserie-und<br />

Blechteilen. Das Unternehmen<br />

bringt Kompetenzen in<br />

Photogrammetrie und Laserscan<br />

mit und bietet passende Softwareprodukte<br />

und Services an.<br />

www.zeiss.de<br />

www.steinbichler.de<br />

8 AutomobilKonstruktion 3/2015

BERTRANDT IST ... DYNAMIK ...<br />

ENGINEERING-PARTNER ... KUNDENORIENTIERUNG ...<br />

MOBILITÄT ... INNOVATION ... KNOW-HOW ...<br />

CO 2<br />

-Reduktion, Ressourcenschonung, Kosteneffizienz<br />

und innovative Mobilitätskonzepte<br />

sind zentrale Forderungen der mobilen Welt.<br />

Als einer der führenden Entwicklungspartner<br />

für die Automobil- und Luftfahrtindustrie<br />

unterstützen wir unsere Kunden entlang der<br />

gesamten Produktentstehung. Im Bertrandt-<br />

Engineering-Netzwerk stehen rund 12.000<br />

Mitarbeiterinnen und Mitarbeiter international<br />

für kundenindividuelle Lösungen.<br />

FÜR JEDEN KUNDEN DIE BESTE LÖSUNG.<br />

www.bertrandt.com<br />

Bertrandt AG, Birkensee 1, 71139 Ehningen, Tel.: +49 7034 656-0, info@bertrandt.com

AUS DER BRANCHE<br />

Neubauprojekt für über 11 Mio. Euro<br />

Preh wächst und investiert weiter<br />

Der Umsatz von Preh ist 2014 um<br />

17,5 % auf 611 Mio. Euro, das Ebit<br />

um 31 % auf 54,5 Mio. Euro gewachsen.<br />

Im ersten Quartal 2015<br />

lag der Umsatz 22 % über dem<br />

Vorjahreszeitraum. Um den<br />

Wachstumskurs auch künftig halten<br />

zu können, hat Preh bereits im<br />

vergangenen Jahr ein Neubau-Investitionsprogramm<br />

auf den Weg<br />

gebracht, das nun schon sehr konkrete<br />

Formen annimmt. Bis zum<br />

Das neue Entwicklungszentrum<br />

am Stammsitz in<br />

Bad Neustadt<br />

Bild: Preh<br />

Sommer 2016 wird der Automobilzulieferer<br />

an seinem Stammsitz in<br />

Bad Neustadt 11 Mio. Euro in den<br />

Ausbau der Entwicklungs- und Logistikkapazitäten<br />

investieren. Den<br />

Kern bildet das neue Forschungsund<br />

Entwicklungszentrum, das auf<br />

einer Grundfläche von 2300 m 2<br />

entsteht und über eine Brutto-<br />

Geschossfläche von rund 7600 m²<br />

verfügen wird.<br />

www.preh.com<br />

Seit 2001 auf dem Markt<br />

ZF TRW fertigt 60 Millionen elektrische Parkbremsen<br />

ZF TRW hat seit der Einführung<br />

2001 insgesamt 60 Millionen elektrische<br />

Parkbremsen (EPB) produziert.<br />

Die EPB ist Bestandteil<br />

des Technologiekonzepts des Unternehmens<br />

und ein integrierter<br />

Bestandteil des Bremssystems,<br />

der die Anzahl der mechanischen<br />

Komponenten reduziert.<br />

Das System erhöht die Sicherheit<br />

und kann mit Fahrzeugsensoren<br />

und Systemen wie ESP kombiniert<br />

werden, um z.B. das Fahrzeug bei<br />

Gefahr automatisch abzubremsen.<br />

Statt des herkömmlichen Handbremshebels<br />

kommen nur ein<br />

Schalter und elektrische Leitungen<br />

zum Einsatz. So sind mehr Standard-<br />

und Sonderausstattungen<br />

im Fahrzeug möglich.ZF TRW bietet<br />

unterschiedliche EPB-Lösungen<br />

an, u.a. eine integrierte elektrische<br />

Parkbremse (EPBi), die<br />

durch das ESP angesteuert wird<br />

sowie eine EPB für die Vorderachse,<br />

die auch für kleinere Fahrzeuge<br />

erschwinglich ist.<br />

Der Zulieferer arbeitet aktuell an<br />

mehreren Weiterentwicklungen.<br />

www.zf.com<br />

Eine von 60 Millionen elektrischen Parkbremsen<br />

Bild: ZF TRW<br />

BMWi-Leuchtturmprojekt mit 16 Partnern gestartet<br />

Continental leitet Forschungsprojekt „Kooperatives hochautomatisiertes Fahren“<br />

Der Automobilzulieferer Continental<br />

übernimmt die Koordination<br />

des Forschungsverbundprojekts<br />

„Kooperatives hochautomatisiertes<br />

Fahren“ (Ko-HAF).<br />

„Ko-HAF bringt uns einen Schritt<br />

weiter in Richtung hochautomatisiertes<br />

Fahren, wobei Verkehrssicherheit<br />

auf hohem Niveau die<br />

unverzichtbare Grundlage bildet“,<br />

erklärt Dr. Stefan Lüke, Continental<br />

Chassis & Safety, Projektkoordinator<br />

Ko-HAF. „Das Projekt<br />

erforscht neben der Einbindung<br />

des Fahrers auch die übergreifende<br />

Funktion und Kommunikation<br />

der Fahrzeuge untereinander“.<br />

Mit 36,3 Mio. € Budget und der<br />

Das automatisierte Fahren muss nicht dauerhaft überwacht werden Bild: Continental<br />

Unterstützung durch ein Konsortium<br />

aus Automobilherstellern, Zulieferern<br />

und öffentlichen Partnern<br />

wie des Bundesministeriums für<br />

Wirtschaft und Energie (BMWi)<br />

startete Ko-HAF im Juni 2015.<br />

Ziel des dreijährigen Projekts ist<br />

die Erforschung von Systemen und<br />

Funktionen, die dem Fahrer die<br />

Fahraufgabe für einen gewissen<br />

Zeitraum abnehmen können. In<br />

dieser Zeit muss das Fahrzeug<br />

sein Umfeld und die Verkehrssituation<br />

einschätzen, besonders<br />

bei hohen Geschwindigkeiten und<br />

komplexen Szenarien eine große-<br />

Herausforderung.<br />

Ko-HAF verfolgt dafür eine Lösung,<br />

bei der Fahrzeuge per Mobilfunk<br />

mit einem Server kommunizieren.<br />

Dieser sammelt Informationen<br />

über den Verkehr, wertet sie aus<br />

und stellt sie den Fahrzeugen wieder<br />

zur Verfügung<br />

Continental ist mit den Divisionen<br />

Chassis & Safety sowie Interior beteiligt<br />

und entwickelt u.a. Schnittstellen<br />

zum Informationsaustausch<br />

sowie die fahrstreifengenaue<br />

Ortung durch das Fahrzeug.<br />

Als Lösung wird das M2XPro-Konzept<br />

zur Vernetzung von Sensordaten<br />

mit dem Globalen Navigationssatellitensystem<br />

und Landmarken<br />

verfolgt. Ein weiterer Schwerpunkt<br />

ist das kooperative Verhalten<br />

der Fahrzeuge bei verschiedenen<br />

Fahrmanövern. Validierungsmethoden<br />

sind geplant und werden<br />

entwickelt.<br />

Bereits erhältliche Fahrerassistenzsysteme<br />

stellen die Basis<br />

künftiger Entwicklungen dar. Forschungsprojekte<br />

und die Teilnahme<br />

an Wettbewerben sind dafür<br />

so wichtig wie Tests auf öffentlichen<br />

Straßen.<br />

Die Division Chassis & Safety entwickelt<br />

Technologien und Produkte,<br />

deren Kompetenz und Vernetzung<br />

das Fundament für automatisiertes<br />

Fahren bilden.<br />

www.continental-automotive.de<br />

www.continental-corporation.com<br />

10 AutomobilKonstruktion 3/2015

MOBILITÄT FÜR MORGEN<br />

URBANE MOBILITÄT<br />

Wie wird die Menschheit in Zukunft reisen, wie Waren transportieren? Welche und wie viele<br />

Ressourcen werden wir dabei nutzen? Angesichts rasanter Entwicklungen im Bereich des<br />

Personen- und Güterverkehrs sorgen wir für wegweisende und bewegende Momente. Wir<br />

entwickeln Komponenten und Systeme für Verbrennungsmotoren, die so sauber und effizient<br />

sind wie nie zuvor. Und wir treiben Technologien voran, die Hybridfahrzeuge und alternative<br />

Antriebe in neue Dimensionen führen – für Private, Unternehmen und die öffentliche Hand.<br />

Die Herausforderungen sind groß. Wir liefern die Antworten.<br />

schaeffler-mobility.de

AUS DER BRANCHE<br />

LEUTE<br />

Christoph Hummel, Preh<br />

Nach 16 Jahren an der Spitze der Preh GmbH geht der<br />

Vorsitzende der Geschäftsführung, Dr. Michael Roesnick (61),<br />

zum Jahresende in den Ruhestand. Sein Nachfolger wird der<br />

49-jährige Christoph Hummel, der bereits seit dem Jahr 2008<br />

Mitglied der Geschäftsführung des Automobilzulieferers und<br />

Automationsspezialisten ist.<br />

Dietmar Marx, Federal-Mogul Powertrain<br />

Preferred Supplier<br />

Knorr-Bremse zeichnet Findling aus<br />

Zum zweiten Mal in Folge hat die<br />

Knorr-Bremse AG die Findling<br />

Wälzlager GmbH als Preferred<br />

Supplier ausgezeichnet. Damit<br />

würdigt das Unternehmen herausragende<br />

Leistungen bei der Lieferung<br />

von Produkten und Dienstleistungen.<br />

Knorr-Bremse setzt<br />

Produkte von Findling in einer Reihe<br />

von Anwendungen im Bereich<br />

der Schienenverkehrssysteme ein.<br />

Zudem übernehmen die Wälzlagerexperten<br />

aus Karlsruhe die<br />

Konstruktion von Sonderteilen,<br />

Belieferungen von Entwicklungsmustern<br />

und den technischen<br />

Support für die Konstruktionsabteilungen.<br />

Durch die langjährige<br />

Zusammenarbeit mit Knorr-Bremse<br />

haben sich bei Findling diverse<br />

Prozessverbesserungen ergeben.<br />

www.findling.com<br />

Federal-Mogul Powertrain hat Dietmar Marx (46) zum neuen<br />

Werkleiter des Standorts Burscheid berufen. Er tritt die Nachfolge<br />

von Johannes Pink an. Marx verantwortete zuletzt als<br />

Mitglied der Geschäftsleitung die weltweite Produktion für<br />

die Continental Emitec GmbH in Lohmar, ein auf Katalysatoren<br />

und Diesel-Partikelfilter spezialisiertes Unternehmen.<br />

Philip Nelles, Contitech<br />

Philip Nelles (41) ist neuer Geschäftsführer der Contitech<br />

Power Transmission Group. Er folgt auf Konrad Müller, der<br />

die Leitung des Geschäftsbereiches Air Spring Systems<br />

übernommen hat. Nelles ist bereits seit 2010 für die Power<br />

Transmission Group tätig. Zuletzt hat er das Segment Automobile<br />

Erstausrüstung geleitet.<br />

Dr. Stephan Weng, Getrag<br />

Zum 1. April 2015 hat Dr. Stephan Weng die Position des<br />

Chief Operating Officers bei Getrag übernommen. Diese<br />

Funktion bündelt die Bereiche Produktion, Einkauf<br />

und künftig auch Qualität. Zuletzt war er Mitglied des<br />

Executive Boards bei der Knorr-Bremse Systems for<br />

Commercial Vehicles GmbH.<br />

Dr. Jens Ludmann, FEV<br />

Dr. Jens Ludmann hat als Geschäftsführer der FEV GmbH die<br />

Verantwortung für das Europageschäft des Entwicklungsdienstleisters<br />

übernommen. Ludmann war zuletzt als Chief<br />

Technology Officer beim chinesischen Automobilhersteller<br />

Qoros Auto Co. Ltd tätig und folgt auf Dr. Markus Schwaderlapp,<br />

der sich neuen Aufgaben bei der Deutz AG widmet.<br />

Thomas Spangler, Brose<br />

Nach fünfjähriger Tätigkeit als Präsident Brose Asien ist<br />

Thomas Spangler (50) nach Coburg zurückgekehrt. Zum<br />

1. Juli 2015 hat er den neu geschaffenen Bereich Technik<br />

übernommen. In dieser Funktion verantwortet er die weltweite<br />

Produktion sowie die Steuerung der Zentralen Qualität, Logistik,<br />

Zentralen Entwicklung und Produktionstechnologie.<br />

Findling Wälzlager ist erneut Preferred Supplier Bild: Findling<br />

Doppelkupplungsgetriebe 7DCT300<br />

Getrag erhält Innovationspreis von Renault<br />

Getrag hat für das effiziente Doppelkupplungsgetriebe<br />

7DCT300<br />

die begehrte Auszeichnung „Prix<br />

de l’innovation Renault-Nissan“<br />

im Jahr 2015 erhalten. Das Unternehmen<br />

aus Untergruppenbach<br />

hatte die Produktion des Doppelkupplungsgetriebes<br />

im Februar<br />

dieses Jahres gestartet. Der Getriebespezialist<br />

beliefert aus dem<br />

Werk in Neuenstein Kunden im europäischen<br />

Markt, ab 2017 wird<br />

das 7DCT300 dann auch in China<br />

für den asiatischen Markt produziert.<br />

Mittelfristig plant Getrag,<br />

das 7DCT300 mit dem kompakten<br />

6DCT150/200 zu ergänzen. Das<br />

7DCT300 basiert auf einer neuen<br />

modularen Plattform und ist für<br />

Drehmomente bis 300 Nm ausgelegt.<br />

Zur hohen Effizienz des<br />

Getriebes trägt auch die Smart<br />

Actuation genannte bedarfsgeregelte<br />

Betätigung bei, die einen<br />

Leistungsbedarf unter 40 W erreicht.<br />

Damit verbraucht das Getriebe<br />

weniger Energie als eine<br />

Glühlampe und ist um 3,5% effizienter<br />

als die zweite Generation.<br />

www.getrag.com<br />

Innovationspreis<br />

für das<br />

7DCT300<br />

Bild: Getrag<br />

12 AutomobilKONSTRUKTION 3/2015

ONSERT ®<br />

Eine effiziente Verbindung<br />

Schnelles und prozesssicheres Kleben<br />

Mit der ONSERT ® Technologie bieten Ihnen Böllhoff und Delo ein System zum Aufbringen<br />

von Verbindungselementen mittels lichthärtender Klebstoffe auf unterschiedlichen Materialien.<br />

Das innovative Fügeverfahren bietet beste Voraussetzungen für den vielfältigen Einsatz in<br />

verschiedensten Branchen.<br />

Profitieren Sie von:<br />

■ Kurzen Aushärtungszeiten<br />

■ Anspruchsvoller Optik bei Design- und Sichtflächen<br />

■ Gestaltungsfreiheit<br />

Ihr Partner für erfolgreiche Verbindungen – weltweit.<br />

Tel. +49 521 4482 -189<br />

fat@boellhoff.com<br />

www.boellhoff.de

AUS DER BRANCHE<br />

Messen Composites Europe und Hybrid Expo<br />

Aussteller präsentieren Innovationen für den Leichtbau im Automobil<br />

Leichtbau-Kühlergrill von Audi<br />

Bild: Composites Europe<br />

Auf der Composites Europe, die<br />

vom 22. bis 24. September in<br />

Stuttgart stattfindet, zeigen 450<br />

Aussteller eine Vielfalt an Leichtbau-<br />

und Verbundwerkstoff-Innovationen,<br />

hauptsächlich für den<br />

Automobilbau. Erwartet werden<br />

rund 11 000 Entscheider aus der<br />

Industrie auf der von Reed Exhibitions,<br />

EuCIA, AVK, dem VDMA-Forum<br />

Composite Technology und<br />

der Fachzeitschrift Reinforced<br />

Plastics organisierten Fachmesse.<br />

Bei der bio!CAR Konferenz im Rahmen<br />

der Messe bekommen auch<br />

bio-basierte Werkstoffe ein Forum.<br />

Evonik zeigt einen 3D-Partikelschaumkern,<br />

der bessere Eigenschaften<br />

und Verarbeitungsmöglichkeiten<br />

als PU-Schaum haben<br />

und in der Serienfertigung von<br />

namhaften deutschen Fahrzeugherstellern<br />

eingesetzt werden soll,<br />

um Materialverlust und Arbeitsschritte<br />

zu reduzieren.<br />

Die CQFD Composites aus Wittenheim/Frankreich<br />

stellt einen für<br />

Hyundai entwickelten Front-Stoßstangen-Träger<br />

aus. Er besteht aus<br />

einem kunststoffumspritzten Composite-Einsatz<br />

aus einseitig ausgerichteten<br />

Glas- oder Carbonfasern<br />

in einer thermoplastischen<br />

Matrix aus A-PA6.<br />

Die Delcotex Delius Techtex GmbH<br />

& Co. KG aus Bielefeld präsentiert<br />

eine schwer entflammbare Instrumententafel,<br />

deren gespritzte<br />

Bauteile an kritischen Stellen mit<br />

Gittergewebe verstärkt wurden.<br />

Zu den Ausstellungsstücken der<br />

Scott Bader Company Ltd. aus<br />

Wellinborough/Großbritannien gehört<br />

das Rennmotorrad „Ariane<br />

Moto 3 World Championship“ mit<br />

Karosserieteilen aus einem speziellen<br />

Materialverbund. Der Hersteller<br />

verspricht hohen Aufprallschutz<br />

und Widerstandsfähigkeit<br />

gegen Schäden.<br />

Highlight am Messestand der<br />

Hennecke GmbH aus Sankt Augustin<br />

ist das neue Leichtbaudach<br />

des Smart Fortwo in Sandwich-<br />

Bauweise aus PUR, Glasfaser, Papierwabe<br />

und einer Thermoplast-<br />

Außenhaut. Es soll bei gleicher<br />

Festigkeit rund 30 % leichter als<br />

das Dach des Vorgängers sein. Die<br />

einzelnen Schichten werden laut<br />

Hersteller nicht aufwändig mehrstufig<br />

verklebt, sondern in einem<br />

Arbeitsschritt produziert.<br />

Ein weiteres Exponat bei Hennecke<br />

ist eine Tür in einer Stahl-<br />

Kunststoff-Hybridbauweise. Eine<br />

sehr dünne Stahl-Außenhaut wurde<br />

durch das gezielte Hinterspritzen<br />

mit Kunststoff stabilisiert.<br />

Die KraussMaffei Technologies<br />

GmbH aus München zeigt einen<br />

temperaturfesten Kotflügel für Parat-Landmaschinen<br />

als Beispiel<br />

für großflächige Bauteile mit sofort<br />

lackierfähigen Oberflächen.<br />

Ein spezielles Verfahren soll einen<br />

hohen Automatisierungsgrad, kurze<br />

Zykluszeiten unter 60 Sekunden<br />

sowie komplexe, dünnwandige<br />

und dennoch großflächige Bauteile<br />

ermöglichen.<br />

Die Iprotex GmbH & Co. KG aus<br />

Münchberg präsentiert Hybridgewirke,<br />

-gewebe und -geflechte aus<br />

glasfaserverstärktem Kunststoff,<br />

die bei Querlenkern und Stoßfänger<br />

Aluminium und Stahl ersetzen<br />

sollen. Auch andere Spezialfasern<br />

wie Aramid, Basalt oder Carbon<br />

verarbeitet das Unternehmen.<br />

Das Gummiwerk Kraiburg GmbH &<br />

Co. KG aus Waldkraiburg stellt<br />

Brandschutzmischungen nach EN<br />

45545 R1HL3 und Verklebungen<br />

von CFK und Metall, die die Vorteile<br />

von beiden Materialien verbinden<br />

sollen, aus. Ein weiterer Vorteil<br />

sei die einfache Integration<br />

des Klebeverfahrens in den Herstellungsprozess.<br />

www.composites-europe.com<br />

Gleichzeitig findet, ebenfalls in<br />

Stuttgart, die Hybrid Expo statt.<br />

Deren Aussteller zeigen Verbindungstechniken<br />

für unterschiedliche<br />

Materialklassen, mit denen<br />

sich individuelle Vorteile verschiedener<br />

Werkstoffe in Multimaterialsystemen<br />

vereinen lassen.<br />

www.hybrid-expo.com<br />

Neuer Großer Zulieferer für automobile Innenausstattung<br />

Yanfeng Automotive Interiors Joint Venture startet<br />

Anfang Juli 2015 hat Yanfeng Automotive<br />

Interiors, Zulieferer für<br />

automobile Innenausstattung, offiziell<br />

seine Arbeit aufgenommen.<br />

Das Joint Venture zwischen Yanfeng<br />

Automotive Trim Systems Co.<br />

Ltd. und Johnson Controls gehört<br />

eigenen Angaben zufolge mit<br />

einem Umsatz von rund 8,5 Mrd.<br />

US-Dollar und einem Auftragsbestand<br />

von 10 Mrd. US-Dollar in<br />

den nächsten Jahren zu den großen<br />

Anbieter automobiler Innenausstattung.<br />

Yanfeng hält 70 %<br />

des gemeinsamen Unternehmens,<br />

Johnson Controls die restlichen<br />

30 %. Das Portfolio umfasst Instrumententafeln<br />

und Cockpitsysteme,<br />

Türverkleidungen, Mittelkonsolen<br />

und Dachbedieneinheiten.<br />

Yanfeng Automotive Interiorshat<br />

den Hauptsitz in Shanghai<br />

und beschäftigt mehr als 28 000<br />

Mitarbeiter an über 90 Produktions-<br />

und Entwicklungsstandorten<br />

in 17 Ländern.<br />

www.yfai.com<br />

Yanfeng zeigt Fahrzeuginnenraum der Zukunft Bild: obs/Yanfeng Automotive Interiors<br />

14 AutomobilKonstruktion 3/2015

KSPG Automotive India<br />

Neue Fabrik in Supa<br />

Der Gleitlagerbereich der KSPG<br />

Automotive India Private Ltd. baut<br />

in Supa, Indien, neue Produktionshallen<br />

speziell für die Herstellung<br />

von in Gleitlagern eingesetzten<br />

Rohmaterialien. Die neuen<br />

Fabrikanlagen auf dem rund<br />

40 000 m² großen Gelände sollen<br />

Ende 2015 fertig gestellt werden,<br />

da der Leasingvertrag für die bisher<br />

verwendeten Gebäude im<br />

26 km entfernten Ahmednagar<br />

2016 ausläuft.<br />

Mit dem Neubau festigt KSPG die<br />

Aktivitäten im indischen Markt.<br />

Die bisherige Produktion des<br />

Standortes Ahmednagar wird aufgeteilt:<br />

Die Anlagen zur Herstellung<br />

von motorischen Lagerschalen<br />

gehen nach Takwe in der Nähe<br />

von Pune, wo sich bereits ein<br />

Großteil der Produktionsanlagen<br />

befindet. Supa erhält die Vormaterialproduktion:<br />

Sinteranlagen zur<br />

Herstellung von Bronze sowie die<br />

Gieß- und Walzplattieranlage zur<br />

Herstellung von Aluminiummaterialien.<br />

Das Produktspektrum der indischen<br />

Gesellschaft umfasst motorische<br />

Lagerschalen, Buchsen und<br />

Anlaufscheiben für den Pkw- und<br />

Nutzfahrzeugsektor. Zu den Kunden<br />

zählen unter anderem Maruti<br />

Suzuki, Mahindra & Mahindra, Tata<br />

Motors, Honda, Cummins sowie<br />

Kirloskar Oil Engines. Darüber hinaus<br />

wird auch der Ersatzteilmarkt<br />

beliefert.<br />

Neben Gleitlagern für Verbrennungsmotoren<br />

stellt KSPG auch<br />

Gleitelemente für weitere Applikationen<br />

wie Getriebe und Bremsen<br />

her. Das Werk in Takwe produziert<br />

außerdem Öl-, Kühlmittel- und Vakuumpumpen<br />

sowie AGR-Ventile.<br />

www.kspg.com<br />

Produkte für mehrere Fahrzeugmodelle der BBA<br />

Leoni weiht fünftes Bordnetz-Werk in China ein<br />

Leoni, Anbieter von Kabeln und<br />

Kabelsystemen für die Automobilbranche<br />

und weitere Industrien,<br />

hat im August sein fünftes chinesisches<br />

Bordnetz-Werk eingeweiht.<br />

Das neue Werk in der Stadt<br />

Tieling im Norden des Landes entwickelt<br />

und produziert Produkte<br />

für mehrere Fahrzeugmodelle der<br />

BMW Brilliance Automotive Ltd.<br />

(BBA), ein Gemeinschaftsunternehmen<br />

der BMW AG und der<br />

Brilliance China Automotive Holdings<br />

Ltd.<br />

In das über 25 000 m² große Gebäude<br />

und die Anlagen in Tieling<br />

investierte Leoni insgesamt<br />

35 Mio. Euro und erweiterte damit<br />

Fertigungskapazitäten und Geschäft<br />

im Wachstumsmarkt China.<br />

In the line. In the measuring room.<br />

And in between.<br />

ZEISS Car Body Solutions.<br />

The moment you know that you have<br />

purchased much more than just a machine.<br />

This is the moment we work for.<br />

Erleben Sie Messtechnik im Karosseriebau<br />

14.-15. Oktober 2015 in Oberkochen<br />

Der Start der Serienproduktion ist<br />

für Anfang 2016 mit bis zu 2000<br />

Mitarbeitern geplant. Die Leoni-<br />

Gruppe ist seit mehr als 20 Jahren<br />

mit aktuell über 9000 Mitarbeitern<br />

an nunmehr zwölf Produktionsstandorten<br />

in China vertreten.<br />

www.leoni.com<br />

14.-15.<br />

OKTOBER<br />

Wir bieten zuverlässige Komplettlösungen für Fertigungslinie, Messraum und produktionsnahen Einsatz.<br />

Damit ist ZEISS der ideale Partner für die systematische Überwachung der Karosseriefertigung.<br />

Alle Produkte und Services von ZEISS sind aufeinander abgestimmt – somit ist Qualität und Produktivität<br />

gewährleistet. ZEISS bietet Ihnen innerhalb des Car Body Forums am 14. und 15.10.2015 die Möglichkeit, sich<br />

über die Vernetzung von IN LINE, AT LINE und OFF LINE zu informieren.<br />

IN LINE<br />

AT LINE<br />

OFF LINE<br />

Anmelden unter: www.zeiss.de/metrology/carbody-forum

AUS DER BRANCHE<br />

IN KÜRZE<br />

Rassini erhält Qualitätspreis<br />

von Daimler Trucks<br />

Das mexikanische Unternehmen<br />

Rassini wurde von Daimler<br />

Trucks North America mit dem<br />

Masters of Quality Award 2014<br />

geehrt, der höchsten Auszeichnung<br />

für Zulieferer. Rassini liefert<br />

Daimler Vorder- und Hinterachsfederungskomponenten,<br />

die in Freightliner-Cascadia-<br />

Trucks zum Einsatz kommen.<br />

BASF eröffnet Harzfabrik<br />

in Shanghai<br />

BASF hat eine neue Anlage für<br />

Harze und kathodische Tauchlacke,<br />

die im Bereich der Auto -<br />

serienlacke Anwendung finden,<br />

im Shanghai Chemical Industry<br />

Park (SCIP) in China eröffnet. Die<br />

Anlage ergänzt das globale Netzwerk<br />

der BASF zur Produktion<br />

hochwertiger Beschichtungen.<br />

Borbet errichtet neues Werk<br />

nahe Görlitz<br />

In Kodersdorf nahe Görlitz errichtet<br />

die Borbet-Gruppe ihr<br />

neues Werk, die Borbet Sachsen<br />

GmbH, mit einer Kapazität von<br />

zwei Millionen Rädern pro Jahr.<br />

Der Bau der Halle wird voraussichtlich<br />

im November beendet<br />

sein. Im Frühjahr 2016 soll die<br />

Produktion von Leichtmetallrädern<br />

beginnen.<br />

Benecke-Kaliko erweitert<br />

Produktion in Mexiko<br />

Benecke-Kaliko hat im mexikanischen<br />

San Luis Potosí mit dem<br />

Bau einer neuen, 7000 m 2 großen<br />

Produktionshalle direkt neben<br />

dem bisherigen Werk begonnen.<br />

Dort werden ab dem<br />

3. Quartal kommenden Jahres<br />

Tepeo- und Tepeo-2-Folien für<br />

den nordamerikanischen Markt<br />

produziert. In die Erweiterung investiert<br />

Benecke-Kaliko rund<br />

11,4 Mio. Euro.<br />

Schmolz + Bickenbach beliefert Schmitz Cargobull<br />

Neue Fertigungstechnik für Lkw-Trägerprofile<br />

Die Trägerprofile kommen in Genios-Fahrzeugen zum Einsatz Bild: Schmitz Cargobull<br />

Testen von Automobilbauteilen<br />

Wuxi Xindebao wählt Moogs Lösung<br />

Wuxi Xindebao hat kürzlich erfolgreich<br />

ein Testprogramm zur Lebensdauerprüfung<br />

von Flex-Kupplungen<br />

unter Verwendung eines<br />

neuen Simulationstisches durchgeführt,<br />

der speziell von Moog<br />

entworfen wurde, um kleinere<br />

Nutzlasten von bis zu 100 kg<br />

handhaben zu können. Der hydraulische<br />

Simulationstisch<br />

H-ST-100 ergänzt Moogs Simulationstischlösungen,<br />

die für Xindebao<br />

zum Testen von Auspuffanlagen<br />

für Autos entwickelt wurden.<br />

Er ist als elektrische oder hydraulische<br />

Version verfügbar, je nach<br />

gewünschter Leistung.<br />

Mit der Moog-H-ST-100-Testlösung<br />

ist es Xindebao möglich, die Lebensdauer<br />

von Flex-Kupplungen<br />

zu testen, indem die relevanten<br />

Bewegungen von zwei Enden<br />

(Krümmeranschluss und Auspuffrohrende)<br />

in sechs Freiheitsgraden<br />

(DOF) simuliert werden. Dabei<br />

werden Daten, die in einem realen<br />

Fahrzeug gemessen wurden, über<br />

den Moog-Test-Controller und<br />

die Replication-and-Runner-Anwendungssoftware<br />

ausgegeben,<br />

um spezifische Straßenbedingungen<br />

nachzubilden, die für die<br />

Tests erforderlich sind.<br />

Wuxi Xindebao ist ein OEM-Zulieferer<br />

von Untersystemen für Auspuffanlagen<br />

für Automobilmarken<br />

wie Volkswagen, GM, Ford JV, FAW<br />

Bis zu 650 Lkw-Trägerprofile der<br />

neusten Generation wöchentlich<br />

in dauerhaft reproduzierbarer<br />

Qualität und bei Bedarf Just-in-sequence-Lieferung<br />

direkt in die<br />

Trailer-Produktion der Schmitz<br />

Cargobull AG in Altenberge: Diesen<br />

Anspruch erfüllt die Schmolz<br />

+ Bickenbach Distributions GmbH<br />

mit der neuen Fertigungslinie, die<br />

jetzt in Düsseldorf in Betrieb genommen<br />

wurde. Als langjähriger<br />

Partner des Herstellers von Sattelziellen<br />

Verfahren wird die von<br />

Schmitz Cargobull patentierte<br />

Kontur präzise in die Profile aus<br />

Breitflachstahl und Blech eingebracht.<br />

Das ermöglicht es, die<br />

Bauteile bei der Herstellung der<br />

Auflieger präzise kalt zu fügen.<br />

Dadurch entfällt das Verschweißen<br />

des Materials und damit das<br />

Risiko von Hitzeeinfluss auf das<br />

Material. Im Ergebnis steigt die<br />

Verbundfestigkeit der verbauten<br />

Komponenten und damit die Belastbarkeit<br />

in der Anwendung. Bis<br />

zu fünfmal täglich liefert Schmolz<br />

+ Bickenbach die Trägerprofile<br />

nach Bedarf just in sequence ins<br />

Produktionswerk von Schmitz Cargobull<br />

in Altenberge bei Münster.<br />

www.schmolz-bickenbach.de<br />

www.cargobull.com<br />

und SAIC und hatte von Tenneco<br />

China eine Anfrage erhalten, eine<br />

lokale Lösung für Lebensdauerund<br />

Abnahmetests auszuarbeiten.<br />

www.moog.com<br />

aufliegern und Anhängern investierte<br />

das Stahlhandels- und<br />

Dienstleistungsunternehmen rund<br />

1,8 Mio. Euro in die Entwicklung<br />

und Konstruktion der Anlagentechnik.<br />

Die Produktionstechnologie entwickelte<br />

Schmolz + Bickenbach in<br />

enger Zusammenarbeit mit<br />

Schmitz Cargobull. Sie ist auf die<br />

technischen Anforderungen der<br />

aktuellen Generation von Trägerprofilen<br />

ausgelegt: Mit einem spe-<br />

Hydraulischer<br />

Simulationstisch<br />

H-ST-100<br />

Bild: Moog<br />

16 AutomobilKonstruktion 3/2015

ONLINE<br />

Neues auf www.autokon.de<br />

Kcomplett überarbeitete Info Center App von Eplan<br />

Mit 4 Klicks zu allen Inhalten<br />

Eplan präsentiert die komplett überarbeitete Eplan Info Center App. Anwender<br />

profitieren von einem deutlich verbesserten Handling durch einen<br />

Relaunch der Benutzeroberfläche und direkten Zugriff auf die aktuellen<br />

News oder Veranstaltungshinweise. Konnten User früher Trainings<br />

nur über die Homepage buchen, sind sie mit<br />

der neuen App schneller am Ziel und sparen<br />

Zeit. Auch aktuelle Produktinformationen in<br />

Form von animierten PDF´s der Broschüren<br />

sind in der App zu finden. Selbstverständlich<br />

ist auch ein direkter Zugriff auf diverse Produkt-<br />

und Unternehmensvideos bei YouTube in<br />

Sekundenschnelle möglich. In maximal vier<br />

Klicks ist der Nutzer beim gewünschten Inhalt.<br />

Die Info Center App ist jetzt für IOS und Android<br />

in Deutsch und Englisch kostenlos verfügbar.<br />

Auch die Apps zum Eplan Data Portal<br />

wie auch zu Eplan View sind bereits für iOS<br />

verfügbar.<br />

www.eplan.de/apps<br />

Online-Auswertung von Kosten, Strecke und CO 2 -Emissionen<br />

Spritverbrauch per App ermitteln<br />

Wer mit dem Auto in den Urlaub fährt, kann bequem per App seinen Verbrauch<br />

bestimmen. Mit dem „EnergieCheck“ lassen sich direkt an der<br />

Tankstelle die Daten der Tankrechnung und der Kilometerstand eintragen.<br />

Die App zeigt dann den Verbrauch in l pro 100 km an; an einem bestimmten<br />

Tag, in einer Woche, einem Monat oder Jahr. Es lassen sich<br />

mehrere Fahrzeuge verwalten, die mit Benzin, Diesel, Erdgas oder Autogas<br />

betrieben werden; zum Beispiel Privat- und Firmenwagen, Busse,<br />

Lastwagen oder Motorräder. Daten zum Verbrauch von Heizenergie,<br />

Strom, Wasser und zum Ertrag von Photovoltaikanlagen können mit der<br />

App ebenfalls gesammelt und ausgewertet werden. Genutzt werden<br />

kann der EnergieCheck auch, um den Spritverbrauch der Klimaanlage zu<br />

ermitteln. Dazu sind die erste Fahrt mit Klimaanlage an einem Tag und<br />

die Vergleichsfahrt ohne Klimaanlage an einem anderen Tag einzutragen.<br />

Zum Vergleich: Laut ADAC steigt der Spritverbrauch durch eine<br />

Klimaanlage um durchschnittlich 10 bis 15 %.<br />

www.co2online.de/energiecheck<br />

Wachsende Allergiegefahr durch Ambrosia<br />

Innenraumfilter blockieren aggressive Pollen<br />

Allergien werden zur wachsenden<br />

Gesundheitsgefahr in<br />

Europa. Und mit ihnen steigt<br />

die Belastung durch einen<br />

aggressiven Einwanderer,<br />

das Beifußblättrige Traubenkraut<br />

(Ambrosia). Seine Blütezeit<br />

erstreckt sich von Juli<br />

bis Oktober. Die Leidenszeit<br />

von Allergikern verlängert sich somit bis in den Herbst hinein. Für<br />

freies Durchatmen bieten Innenraumfilter von Mann-Filter den richtigen<br />

Schutz. Sie verhindern den Kontakt zu Ambrosia- und anderen<br />

Pollen, Feinstaub und sonstigen Kleinstpartikeln im<br />

Fahrzeuginneren.<br />

www.autokon.de Suchwort Ambrosia<br />

Kein toter Winkel mit Kamera-Monitor-System<br />

Kameras ersetzen Spiegel<br />

Kameratechnologien<br />

halten immer stärker<br />

Einzug in die unterschiedlichsten<br />

Fahrzeugklassen.<br />

Continental<br />

hat erstmals in einem<br />

Versuchsträger ein<br />

Kamera-Monitor-System<br />

demonstriert, das die Außen- und Innenspiegel eines Pkw ersetzt.<br />

Anstelle der bisherigen Rückspiegel zeigen dem Fahrer zwei<br />

Monitore mit organischen Leuchtdioden (OLED) in den jeweils gewohnten<br />

Blickrichtungen das Geschehen im rückwärtigen<br />

und seitlichen Fahrzeugumfeld.<br />

www.autokon.de Suchwort Continental<br />

Bestandsaufnahme, Entwicklungen und künftige Einsatzgebiete<br />

Kompetenzatlas Fahrsimulation<br />

Das Virtual Dimension Center<br />

(VDC) Fellbach, die Technische<br />

Universität (TU) Berlin<br />

und das Automotive Simulation<br />

Center Stuttgart asc(s haben<br />

jetzt auf der 1. Fachtagung<br />

Fahrsimulatoren den gemeinsamen<br />

Kompetenzatlas<br />

Fahrsimulation vorgestellt.<br />

Darin wird eine Bestandsaufnahme<br />

durchgeführt und es werden aktuelle Entwicklungen und<br />

künftige Einsatzgebiete behandelt. Auf der Fachtagung in Stuttgart<br />

standen der fachliche Austausch und die Diskussion<br />

über Chancen und Herausforderungen im Mittelpunkt.<br />

www.autokon.de Suchwort Kompetenzatlas<br />

3/2015 AutomobilKonstruktion 17

ANTRIEB<br />

Prof. Dr.-Ing. Heinz K. Junker, Aufsichtsratsvorsitzender der Mahle GmbH, über Technik und Portfolio im Unternehmen<br />

„Klimakompressor schließt<br />

Lücke in unserem Portfolio“<br />

Nach knapp zwei Jahrzehnten an der Spitze der<br />

Geschäftsführung von Mahle übernimmt<br />

Prof. Dr.-Ing. Heinz K. Junker den Aufsichtsratsvorsitz<br />

des Unternehmens. Für die AutomobilKonstruktion<br />

blickt er in die Vergangenheit zurück und äußert sich<br />

zur Zukunft der Antriebstechnik.<br />

Automobil<br />

Konstruktion Mit welchen Strategien und Produkten<br />

hat Mahle auf die große Herausforderung<br />

CO 2 reagiert?<br />

Junker: Wir haben beispielsweise in enger Kooperation<br />

mit unseren Kunden neue Produkte<br />

zur Optimierung des Verbrennungsmotors entwickelt.<br />

Mit diesen Produkten sind wir mit vorne<br />

dabei, wenn es um Wirkungsgradverbesserungen<br />

geht. Beispiele sind Stahlkolben für<br />

Pkw-Dieselmotoren, Reibungsreduzierung, das<br />

Turbolader-Joint Venture mit Bosch sowie bedarfsgeregelte<br />

Öl- und Wasserpumpen.<br />

Das Interview führte Jürgen Goroncy, freier<br />

Mitarbeiter der AutomobilKonstruktion<br />

„Mit dem Zukauf der<br />

Klimasparte von Delphi<br />

wird Mahle künftig auch<br />

Klimakompressoren<br />

anbieten.“<br />

Mahle entwickelte sich unter Heinz<br />

K. Junker zu einem Zulieferunternehmen,<br />

das viele Bereiche der Automobiltechnik<br />

abdeckt Bilder: Mahle<br />

Automobil<br />

Konstruktion Und wie haben Sie die die wirtschaftliche<br />

Zäsur der Jahre 2008/2009 überwunden?<br />

Junker: Die Folgen der Wirtschaftskrise konnten<br />

wir mit unserer traditionell breiten Aufstellung<br />

in allen wichtigen Märkten relativ gut<br />

meistern. Eine andere Lehre aus der Wirtschaftskrise<br />

ist die Umgestaltung der Produktion<br />

zu einer flexibleren, nachfrageorientierteren<br />

Organisation. Wir können nicht immer davon<br />

ausgehen, dass die Nachfrage jedes Jahr um<br />

drei Prozent wächst, sondern müssen uns auf<br />

einen deutlich niedrigeren Break-Even-Point<br />

ausrichten.<br />

Automobil<br />

Konstruktion Sind Behr und Letrika Belege dafür,<br />

dass Mahle sich zum Fullliner in Sachen<br />

Antrieb entwickeln will?<br />

Junker: Fullliner ist etwas zu hoch gegriffen. Wir<br />

haben nicht die Absicht, auch noch Einspritzsysteme,<br />

Abgasnachbehandlung oder ähnliches<br />

zu machen. Behr und Letrika waren strategische<br />

Opportunitäten, unser Produktportfolio<br />

sinnvoll zu erweitern und abzurunden. Die<br />

Themen Thermomanagement, Mechatronik<br />

und Elektrik standen schon lange auf unserer<br />

Agenda.<br />

Automobil<br />

Konstruktion Die Mahle-Tochter Letrika arbeitet<br />

an einem Elektroantrieb mit etwa 50 Kilowatt<br />

Leistung. Ist das eine 48-Volt-Lösung?<br />

Junker: Nein, das ist ein Antrieb mit Hochvolt-<br />

Technik. Allerdings ist Letrika mit Elektroantrieben<br />

auf Niedervolt-Basis bereits bei Zweirädern,<br />

im Freizeitsegment oder kleinen Logistikfahrzeugen<br />

in sehr hohen Stückzahlen aktiv.<br />

Ein Beispiel ist das Letrika-Aggregat mit 48 Volt<br />

Betriebsspannung im Renault Twizy. Besonders<br />

im Bereich der großstädtischen Mobilität<br />

erwarte ich in nächster Zeit viele neue Konzepte,<br />

für die 48-Volt-Elektroantriebe sehr attraktiv<br />

sein können.<br />

Automobil<br />

Konstruktion Stichwort elektrischer Antrieb:<br />

Steht schon eine Industrialisierung Ihres Range<br />

Extenders in Aussicht?<br />

Junker: Unser Range Extender ist für uns eine<br />

Plattform zur Präsentation unserer umfassenden<br />

Engineering-Kompetenz inklusive Integration<br />

von Verbrenner und E-Antrieb. Eine Serienfertigung<br />

war nicht unsere Priorität. Kundeninteresse<br />

ist allerdings vorhanden, jedoch benötigt<br />

das von uns geforderte Geschäftsmodell<br />

Kunden, die über eine lange Laufzeit eine Garantie<br />

über gewisse Stückzahlen geben. Sonst<br />

lohnen sich die massiven Investitionen in eine<br />

Fertigung nicht.<br />

Automobil<br />

Konstruktion Wo sehen Sie die Marktnische<br />

des Range Extenders im Wettbewerb mit<br />

48-Volt-Mildhybrid und Plug-in-Hybrid?<br />

Junker: Plug-in-Hybride sind besonders für große<br />

Fahrzeuge wie Oberklasse-Limousinen und<br />

SUV der bevorzugte Lösungsansatz. Dank einer<br />

elektrischen Reichweite von 40 oder 50 Kilometern<br />

und unter Berücksichtigung des aktuellen<br />

Verbrauchszyklus sind mit einem Plug-in-<br />

Hybrid Emissionswerte von deutlich weniger<br />

als 100 Gramm CO 2 pro Kilometer möglich. Allerdings<br />

erfordert ein Plug-in-Hybrid konzeptbedingt<br />

zwei vollwertige Antriebe, was ihn<br />

für kostensensiblere Fahrzeugsegmente zurzeit<br />

18 AutomobilKonstruktion 3/2015

nicht zur ersten Option macht.<br />

In diesen Segmenten sehe ich für einen<br />

48-Volt-Mildhybrid deutlich bessere Chancen,<br />

die Emissionsziele bei ungleich geringeren<br />

Kosten zu erreichen. Noch vor Jahren hielt ich<br />

persönlich diese Technik eher für ein Nischenprodukt.<br />

Allerdings offenbart sich jetzt nach<br />

und nach ihr Nutzen zum Erreichen der<br />

CO 2 -Ziele. Ein Range Extender ist meiner Ansicht<br />

nach für kleinere batterieelektrische Fahrzeuge<br />

optimal, bei denen bezüglich Reichweite<br />

keine Kompromisse gemacht werden sollen.<br />

Stahlkolben für Pkw sorgen für Wachstum im Geschäftsbereich Motorsysteme und -komponenten<br />

Automobil<br />

Konstruktion Welche Nebenaggregate und<br />

Techniken für Verbrennungsmotoren stehen für<br />

die Zukunft auf der Mahle-Agenda?<br />

Junker: Mit dem Zukauf der Klimasparte von<br />

Delphi werden wir künftig auch Klimakompressoren<br />

im Portfolio führen. Unsere Kunden fordern<br />

berechtigterweise Komplettsysteme inklusive<br />

Systemauslegung. Die Entwicklungsressourcen<br />

für die Systemauslegung mussten wir<br />

bereitstellen, ohne aber die Wertschöpfung<br />

aus der Fertigung von Klimakompressoren generieren<br />

zu können. Dieses Missverhältnis haben<br />

wir jetzt abgeschafft.<br />

Klimakompressoren sind außerdem ein interessantes<br />

Produkt, wenn es in Richtung Elektrifizierung<br />

des Antriebsstrangs geht. Bei einem<br />

Plug-in-Hybrid ist es definitiv erforderlich, dass<br />

der Klimakompressor elektrisch angetrieben<br />

wird, bei anderen Hybridvarianten zumindest<br />

erwägenswert.<br />

Automobil<br />

Konstruktion Welche technischen Innovationen<br />

sind bei Motorsystemen und -komponenten<br />

noch zu erwarten?<br />

Junker: Wir machen 30 Prozent unseres Umsatzes<br />

mit Motorsystemen für Nutzfahrzeuge. Dort<br />

geht die Kraftstoffeffizienz über alles. Mahle<br />

hat erst kürzlich alle Anteile der früheren Amovis<br />

GmbH übernommen. Dieses innovative<br />

Start-Up-Unternehmen verfügt über eine hohe<br />

Kompetenz im Bereich der intelligenten Abgaswärme-Rückgewinnung<br />

mittels ORC (Organic<br />

Rankine Cycle). Mit einem solchen weiterentwickelten<br />

Dampfkreisprozess lassen sich beispielsweise<br />

bei Nutzfahrzeugen der Kraftstoffverbrauch<br />

und damit die CO 2 -Emissionen um<br />

bis zu fünf Prozent senken. Die von Amovis<br />

entwickelte Axialkolbenmaschine und unser<br />

Know-how bei der Wärmeübertragung sind<br />

Schlüsseltechniken für Systeme zur effizienten<br />

Abgaswärmenutzung. Mahle ist das einzige<br />

Thermomanagement-Systeme<br />

ergänzten systematisch das<br />

Produktportfolio<br />

Unternehmen, das ein komplettes ORC-System<br />

zur Verfügung stellen kann. Wir rechnen fest<br />

damit, dass erste Trucks damit 2020 auf der<br />

Straße unterwegs sein werden.<br />

Automobil<br />

Konstruktion Sehen Sie weitere technische<br />

Innovationen bei Motorsystemen und<br />

-komponenten?<br />

Junker: Es bleibt abzuwarten, ob eine mechanische<br />

Regelung der Nebenaggregate ausreicht.<br />

Vielleicht wäre es besser, elektrisch betriebene<br />

Nebenaggregate zu bevorzugen und<br />

somit den Verbrennungsmotor von all diesen<br />

Zusatzaufgaben zu entlasten.<br />

Automobil<br />

Konstruktion Sie werden bei Mahle den Aufsichtsratsvorsitz<br />

übernehmen. Hat das Auswirkungen<br />

auf Ihre Lehrtätigkeit an der Universität<br />

Bochum und andere Aktivitäten?<br />

Junker: Ich werde die Lehrtätigkeit weiterführen,<br />

weil sie mir viel Freude bereitet. Außerdem<br />

hält der Umgang mit jungen Menschen einen<br />

auch geistig jung und fit. Neben dem Aufsichtsratsvorsitz<br />

bei Mahle werde ich auch den<br />

Vorsitz im stimmberechtigten Gesellschaftergremium<br />

von Mahle übernehmen. Ich sehe das<br />

als meine mit Abstand wichtigste Aufgabe in<br />

den nächsten Jahren. Hinzu kommt, dass ich<br />

bei unseren Tochterunternehmen, an denen<br />

noch Dritte Gesellschafteranteile halten, wei-<br />

terhin im Aufsichtsrat sitzen oder ihn sogar<br />

führen werde.<br />

Mit meinem Nachfolger ist außerdem abgesprochen,<br />

dass ich die technische Weiterentwicklung<br />

des Konzerns eng begleiten werde.<br />

Denn der technische Wandel wird alle Unternehmen<br />

in unserer Industrie noch stärker fordern.<br />

Fokussieren lässt sich diese Entwicklung<br />

auf die dramatische Verschärfung des<br />

CO 2 -Grenzwerts, die den OEMs und Zulieferern<br />

alles an technischer Expertise abverlangt.<br />

IAA: Halle 8.0, Stand C40<br />

www.mahle.com<br />

Zur Person<br />

Prof. Dr.-Ing. Heinz K. Junker (65) wurde 1949 in<br />

Wegberg/NRW geboren. Nach seinem Abschluss zum<br />

Diplom-Ingenieur Fachrichtung Kraftfahrwesen an der<br />

RWTH Aachen promovierte er 1984 zum Dr.-Ing.<br />

Anschließend war er stellvertretender Geschäftsführer<br />

der Forschungsgesellschaft Kraftfahrwesen<br />

Aachen mbH. 1986 wurde er zum Hauptabteilungsleiter<br />

der Entwicklung bei TRW Ehrenreich in Düsseldorf<br />

berufen. Seit 1987 ist Junker auch Lehrbeauftragter für<br />

Fahrzeugdynamik an der Ruhr-Universität Bochum, seit<br />

1994 Honorarprofessor. Nach weiteren Stationen<br />

bei TRW wechselte er 1996 als Vorsitzender der<br />

Geschäftsführung und CEO zu Mahle.<br />

3/2015 AutomobilKonstruktion 19

ANTRIEB<br />

Kunststoff im Motor: Detailarbeit beim Downsizing<br />

Wie ein neuer Kettenspanner in 2K-Technologie entstand<br />

Führungsschiene für<br />

Steuerkette mit schwingungs-<br />

und geräuschdämpfender<br />

Wirkung<br />

Bilder: Weiss<br />

Konstrukteure von Kfz-Motoren<br />

können das sicherlich bestätigen:<br />

Die Tücke liegt im Detail. Selbst<br />

bei der Lösung von vermeintlich<br />

einfachen Aufgaben wie der optimalen<br />

Schwingungsdämpfung von<br />

Steuerketten ist ein hohes Maß<br />

an Werkstoff- und Prozess-Knowhow<br />

erforderlich. Ein Werkstattbericht<br />

der Weiss Kunststoffverarbeitung<br />

zeigt, welche Herausforderungen<br />

zu lösen sind und wie<br />

sie gemeinsam mit dem Kettenhersteller<br />

bei einem Dreizylindermotor<br />

gemeistert wurden.<br />

Die Autorin: Renate Gratwohl, Markkom, für Weiss<br />

Kunststoffverarbeitung GmbH & Co. KG, Illertissen<br />

Das Downsizing ist ein wichtiger Trend in der<br />

Motorentechnik. Wo bei früheren Generationen<br />

eines Automodells ein Sechszylinder mit 2,5 l<br />

Hubraum zum Einsatz kam, reicht dem neuesten<br />

Modell ein hochaufgeladener 1,8 l-Vierzylinder.<br />

In der Kompaktklasse kommen sogar<br />

zunehmend Dreizylindermotoren zum Einsatz.<br />

Und die Autotester sind sich einig: Das ist kein<br />

Verlust. Die neuen Motoren sind sparsamer<br />

und keineswegs leistungsärmer.<br />

Für die Konstrukteure der Motoren bedeutet<br />

diese Entwicklung allerdings nicht nur Grundlagenentwicklung,<br />

sondern auch sehr viel Detailarbeit.<br />

Ein solches Detail betrifft die Kette<br />

des Nockenwellentriebs. Sie wird durch Schienen<br />

aus hochbelastbarem Polyamid (PA 66)<br />

geführt, die unter Öl laufen und hohen mechanischen<br />

Beanspruchungen ausgesetzt sind.<br />

Diese Schienen führen die Kette und halten sie<br />

unter Spannung. Zugleich haben sie die Aufgabe,<br />

Schwingungen zu dämpfen bzw. zu verlagern<br />

und das Geräuschniveau zu mindern.<br />

Ziel: 2K-Führungsschiene mit Zusatzeigenschaften<br />

Die Weiss Kunststoffverarbeitung GmbH & Co.<br />

KG ist seit Jahrzehnten Spezialist für die Fertigung<br />

dieser anspruchsvollen Kunststoffkomponenten<br />

und hat gemeinsam mit einem Motoren-<br />

und einem Kettenhersteller eine Lösung<br />

erarbeitet, die an die Anforderungen von kompakten<br />

Motoren mit hoher Leistungsdichte angepasst<br />

ist.<br />

Ziel der Entwicklung war es, zusätzliche schwingungsdämpfende<br />

Eigenschaften in die Führungsschiene<br />

einzubringen. Auf der theoretischen<br />

Ebene ist das einfach zu lösen: Zwischen<br />

den Seitenrippen der Schienen ist genug Platz,<br />

um mit Hilfe des Zweikomponenten-Spritzgießens<br />

(2K) ein thermoplastisches Elastomer<br />

(TPE) anzuspritzen. Das sind weiche Kunststoffe<br />

mit schwingungs- und geräuschdämpfender<br />

Wirkung.<br />

Werkstoff schwer zu verarbeiten<br />

In der Praxis ist diese Aufgabenstellung aber<br />

keineswegs trivial, obwohl Weiss umfangreiche<br />

Erfahrung mit der Werkstoff-Kombination PA<br />

und TPE im 2K-Spritzguss hat. Projektingenieur<br />

Stefan Martini: „Wir mussten hier ein spezielles<br />

TPE auf Polyesterbasis verwenden, das gummiartige<br />

Eigenschaften hat und öl- sowie temperaturbeständig<br />

ist. Dieser Spezialwerkstoff ist in<br />

der Schmelze zäh und klebrig und daher<br />

schwer zu verarbeiten. Außerdem geht er keine<br />

Verbindung mit Polyamid ein.“<br />

Diese Herausforderungen konnten aber gemeistert<br />

werden. Die Haftung des TPEs, das mit einer<br />

Wandstärke von jeweils sieben Millimetern<br />

an beiden Seiten der Schiene angespritzt wird,<br />

ist auf mechanische Weise gewährleistet:<br />

20 AutomobilKonstruktion 3/2015

Durchbrüche im Mittelsteg der Schiene gewährleisten<br />

ein Überströmen des Werkstoffs<br />

beim Spritzprozess auf beide Seiten und schaffen<br />

somit eine zuverlässige Verbindung.<br />

DRIVE<br />

WITH OUR<br />

EXPERIENCE<br />

Exakte Taktung von 1K- und 2K-Prozesschritt<br />

Da das PA mit sehr hoher und das TPE mit<br />

deutlich niedrigerer Temperatur verarbeitet<br />

wird, mussten bei der Gestaltung des 2K-Prozesses<br />

einige prozesstechnische Kniffe integriert<br />

werden. Und weil das Abkühlen des Kettenspanners<br />

eine Schwindung des Materials<br />

zur Folge hat, muss der Robotergreifer beim<br />

Ablegen und Wiederaufnehmen ein und desselben<br />

Bauteils in der Lage sein, die Maßänderungen<br />

zu kompensieren.<br />

Check Valves<br />

Blick in die 2K-Spritzgießmaschine<br />

mit robotergestützter<br />

Entnahme: Bei<br />

der neuesten Generation<br />

von Kettenspannern wird<br />

ein schwingungsdämpfendes<br />

TPE angespritzt<br />

Relief Valves<br />

Flow Controls<br />

Calibrated Orifices<br />

Safety Screens<br />

Wegen dieser und anderer Besonderheiten im<br />

Spritzgießprozess war die Konstruktion einer<br />

separaten Produktionszelle für das Bauteil erforderlich<br />

– eine Aufgabe, die Weiss traditionell<br />

mit eigenen Ressourcen erledigt und dabei<br />

auch die Automatisierungstechnik plant. Robert<br />

Heller, bei Weiss u.a. verantwortlich für<br />

die Konstruktion der Automatisierungseinrichtungen:<br />

„Wir haben das Zusammenspiel von<br />

2K-Maschine und Roboter so strukturiert, dass<br />

der Roboter der Master ist und quasi den Takt<br />

der Produktion gibt.“<br />

So komplex der Produktionsprozess auch ist:<br />

Die Entwickler der drei Unternehmen konnten<br />

das Projekt zu einem erfolgreichen Ergebnis<br />

führen. Der 2K-Kettenspanner bewährt sich bereits<br />

in der Praxis und trägt zum ruhigen,<br />

schwingungsarmen Lauf des Dreizylindermotors<br />

bei.<br />

Restrictor Checks<br />

Betaplugs<br />

Shuttle Valves<br />

Airbleed<br />

Weiss Kunststoffverarbeitung GmbH & Co. KG<br />

Tel.: +49 7303 9699-64<br />

info@weiss-kunststoff.de<br />

LEE Hydraulische<br />

Miniaturkomponenten GmbH<br />

Am Limespark 2 · 65843 Sulzbach<br />

Telefon 06196 / 7 73 69 - 0<br />

E-mail info@lee.de · www.lee.de

ANTRIEB<br />

Maßgeschneidertes Fett als Konstruktionselement<br />

Warum die richtige Schmierung schon zu Beginn der Konstruktion bedacht werden sollte<br />

Lager und Fett bilden in der Anwendung eine sensible Einheit. Konstrukteure sollten daher schon zu Beginn der<br />

Entwicklung die Eigenschaften des Schmierfettes berücksichtigen<br />

Bild: Rhenus Lub<br />

Um Sicherheit, Zuverlässigkeit<br />

und Komfort neuer Fahrzeuge zu<br />

gewährleisten, braucht die Automobilindustrie<br />

reproduzierbare<br />

Prozesse und Hochleistungsfette,<br />

die genauso präzise formuliert<br />

und produziert werden wie andere<br />

Fahrzeug-Komponenten. Warum<br />

Automobilhersteller bei der Wahl<br />

ihrer Zulieferer auch die dortigen<br />

Produktionsverfahren genauer<br />

unter die Lupe nehmen sollten,<br />

zeigt der Mönchengladbacher<br />

Mittelständler Rhenus Lub.<br />

Der Autor: Michael Obst , Relations & Co.<br />

für Rhenus Lub, Mönchengladbach<br />

Bei fast allen Konstruktionen hat die Wahl des<br />

richtigen Schmierstoffs einen nachhaltigen Einfluss<br />

auf Lebensdauer und Qualität der fertigen<br />

Komponente. Gerade die aktuell am Fahrzeugmarkt<br />

angestrebten Ziele – geringerer<br />

Energieverbrauch, höhere Leistung und weniger<br />

Emissionen – lassen sich nur erreichen,<br />

wenn alle Fahrzeugkomponenten exakt aufeinander<br />

abgestimmt sind. Um diese Aufgabe<br />

zu meistern, setzen immer mehr Konstruktionsabteilungen<br />

auf Konstruktionspartnerschaften<br />

mit erfahrenen Lieferanten. Im engen Austausch<br />

zwischen Schmierstoff- und Automobilexperten<br />

entstehen so Hochleistungsfette, die<br />

exakt auf die Anforderungen neuartiger Fahrzeugkomponenten<br />

abgestimmt sind.<br />

Konstrukteure wissen: Das komplexe System<br />

aus Lager mit Gehäuse, Dichtung, Wälzkörper<br />

und Fett bildet in der Anwendung eine sensible<br />

Einheit. Umso wichtiger ist es, gleich zu Beginn<br />

der Konstruktion die Eigenschaften des<br />

Schmierfettes zu berücksichtigen und sich auf<br />

das Know-how von Fettspezialisten zu verlassen.<br />

Welche Vorteile sich dadurch erzielen lassen,<br />

zeigen zwei Praxisbeispiele:<br />

Die Konstruktionsabteilung eines namhaften<br />

Autobauers hatte es sich zum Ziel gesetzt, den<br />

Fahrkomfort ihrer Kunden nachhaltig zu steigern.<br />

Dazu soll die Aufhängung der Chassis optimiert<br />

werden. Dort stellen bis zu 30 Kugelgelenke<br />

sicher, dass Fahrzeuginsassen selbst bei<br />

unruhiger Straßenlage ihre Fahrt ganz entspannt<br />

genießen können. „In enger Zusammenarbeit<br />

mit der Entwicklungsabteilung unseres<br />

Kunden haben wir für diesen Anwendungsfall<br />

das Spezial-Hochleistungsfett LQU 2 entwickelt“,<br />

sagt Carsten Puke, Leiter Forschung &<br />

Entwicklung Fette bei Rhenus Lub. „Es ist mechanisch<br />

überaus stabil und nimmt selbst hohe<br />

Drücke problemlos auf. Dank seiner guten<br />

Alterungsbeständigkeit und des optimalen Korrosionsschutzes<br />

garantiert es den zuverlässigen<br />

Lauf der stark belasteten Kugelgelenke –<br />

und das ein ganzes Autoleben lang. Dabei ist<br />

es sehr gut verträglich mit den Elastomeren,<br />

die für die Schutzmanschetten der Kugelgelenke<br />

verwendet werden.“<br />

In einem anderen Fall wollte ein Kunde die<br />

Schmierung im Kreuzgelenk der Kardanwellen<br />

seiner Fahrzeuge zugleich zuverlässiger, effektiver<br />

und sicherer gestalten: „Temperaturbeständigkeit,<br />

mechanische Stabilität und gutes<br />

Druckaufnahmevermögen – dies waren die<br />

wichtigsten Anforderungen bei unserer Suche<br />

nach dem optimalen Schmierstoff“, so Puke.<br />

„Auf der Basis eines teilsynthetischen Öls haben<br />

wir extra für diesen Anwendungsfall das<br />

Hochtemperatur-EP-Fett LKI 2 formuliert. Mit einem<br />

weiten Temperaturbereich von –40 bis<br />