additive 02.2019

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

lichkeiten liefern 3D-gedruckte Zahnräder<br />

des Kölner Motion-Plastics-Spezialisten<br />

Igus. Das Unternehmen ist seit 1964 auf die<br />

Herstellung von Kunststoffteilen für die Industrie<br />

spezialisiert, nutzt dafür seit jeher<br />

das Spritzgussverfahren.<br />

Seit 2014 stehen in den Kölner Werkhallen<br />

allerdings auch 3D-Drucker. Kunden<br />

können die reibungs- und verschleißfreien<br />

Hochleistungskunststoffe in der <strong>additive</strong>n<br />

Fertigung nutzen und so schmier- und wartungsfreie<br />

Unikate und Kleinserien schnell<br />

und kostengünstig drucken lassen. Dabei<br />

hat der Konstrukteur ein hohes Maß an<br />

Freiheit im Design und spart dabei auch<br />

noch Kosten und Zeit.<br />

Selektives Lasersintern (SLS)<br />

versus Fused Deposition Modelling (FDM)<br />

Auf dem Markt existieren verschiedene<br />

3D-Drucktechnologien. Zu den bekanntesten<br />

zählen das Selektive Lasersintern (SLS)<br />

und das Fused Deposition Modelling<br />

(FDM), auch bekannt als Schmelzschichtverfahren.<br />

Beim FDM schmilzt der 3D-Drucker<br />

Filament, einen thermoplastischen<br />

Kunststoff, der auf einer Spule aufgewickelt<br />

ist. Die Schmelze fließt anschließend durch<br />

die Düse eines beweglichen Druckkopfes,<br />

des sogenannten Hotend. Sobald der Kunststoff<br />

diesen verlässt, erstarrt er. Schicht für<br />

Schicht entsteht das gewünschte Objekt. Für<br />

Überhänge und Hinterschneidungen druckt<br />

der Extruder Stützstrukturen, die sich nach<br />

dem Druck mit wenigen Handgriffen entfernen<br />

lassen. Professionelle FDM-Drucker<br />

kosten wenige Tausend Euro, sodass sie bei<br />

immer mehr Unternehmen zum Anlagenbestand<br />

zählen.<br />

Wesentlich teurer sind hingegen SLS-<br />

Drucker, deren Kosten im unteren sechsstelligen<br />

Bereich liegen. SLS-Drucker funktionieren<br />

wie folgt: Ein Beschichter breitet eine<br />

0,1 mm dünne Kunststoffpulverschicht auf<br />

einer Bauplattform aus. Statt eines Extruders<br />

kommt ein Laser zum Einsatz, der das<br />

Pulver verschmilzt – überall dort, wo laut<br />

CAD-Datei das Bauteil entstehen soll. Die<br />

Plattform senkt sich anschließend ab und<br />

der Prozess beginnt erneut, solange, bis das<br />

Element fertig ist. Drucken lassen sich selbst<br />

filigranste Geometrien.<br />

Mit dem SLS-Druck lassen sich parallel<br />

deutlich mehr Bauteile im Bauraum fertigen,<br />

zusätzliche Stützstrukturen sind nicht<br />

notwendig. Am Ende besitzen die SLS-gefertigten<br />

Teile eine höhere Festigkeit und lassen<br />

sich auch bei höheren Lasten einsetzen.<br />

Aufgrund dieser Vorteile hat Igus jetzt<br />

auch seine Kapazitäten im SLS-Druck verdreifacht,<br />

um dem Kunden schnell und kostengünstig<br />

das gewünschte Bauteil zu liefern.<br />

Doch unabhängig davon für welches<br />

Verfahren sich der Kunde am Ende entscheidet,<br />

Igus bietet ihm mit dem 3D-Druck -<br />

service auf der Seite www.Igus.de/3DDruck<br />

service die Möglichkeit, seine CAD-Daten<br />

hochzuladen, den Werkstoff auszuwählen<br />

und das gewünschte Verschleißteil drucken<br />

zu lassen.<br />

Industrietauglichkeit steht und fällt<br />

mit der Qualität des Filaments<br />

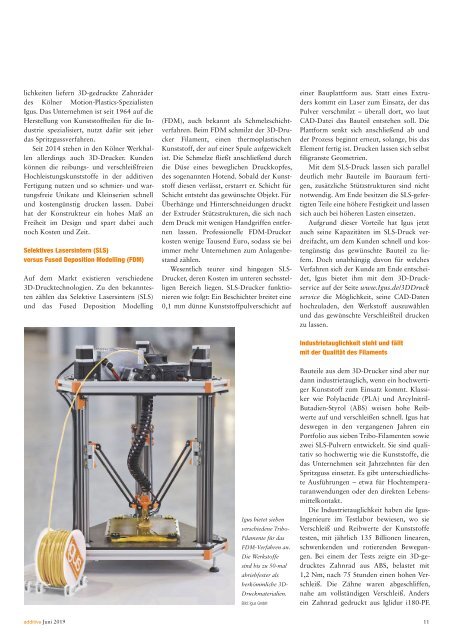

Igus bietet sieben<br />

verschiedene Tribo-<br />

Filamente für das<br />

FDM-Verfahren an.<br />

Die Werkstoffe<br />

sind bis zu 50-mal<br />

abriebfester als<br />

herkömmliche 3D-<br />

Druckmaterialien.<br />

Bild: Igus GmbH<br />

Bauteile aus dem 3D-Drucker sind aber nur<br />

dann industrietauglich, wenn ein hochwertiger<br />

Kunststoff zum Einsatz kommt. Klassiker<br />

wie Polylactide (PLA) und Arcylnitril-<br />

Butadien-Styrol (ABS) weisen hohe Reibwerte<br />

auf und verschleißen schnell. Igus hat<br />

deswegen in den vergangenen Jahren ein<br />

Portfolio aus sieben Tribo-Filamenten sowie<br />

zwei SLS-Pulvern entwickelt. Sie sind qualitativ<br />

so hochwertig wie die Kunststoffe, die<br />

das Unternehmen seit Jahrzehnten für den<br />

Spritzguss einsetzt. Es gibt unterschiedlichste<br />

Ausführungen – etwa für Hochtemperaturanwendungen<br />

oder den direkten Lebensmittelkontakt.<br />

Die Industrietauglichkeit haben die Igus-<br />

Ingenieure im Testlabor bewiesen, wo sie<br />

Verschleiß und Reibwerte der Kunststoffe<br />

testen, mit jährlich 135 Billionen linearen,<br />

schwenkenden und rotierenden Bewegungen.<br />

Bei einem der Tests zeigte ein 3D-gedrucktes<br />

Zahnrad aus ABS, belastet mit<br />

1,2 Nm, nach 75 Stunden einen hohen Verschleiß.<br />

Die Zähne waren abgeschliffen,<br />

nahe am vollständigen Verschleiß. Anders<br />

ein Zahnrad gedruckt aus Iglidur i180-PF.<br />

<strong>additive</strong> Juni 2019 11