K - FB 4 Allgemein - Fachhochschule Düsseldorf

K - FB 4 Allgemein - Fachhochschule Düsseldorf

K - FB 4 Allgemein - Fachhochschule Düsseldorf

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

.<br />

Power Generation<br />

Versuchstechnik<br />

Mellinghofer Str. 55<br />

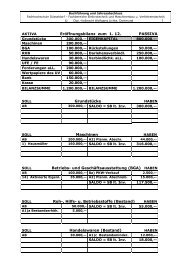

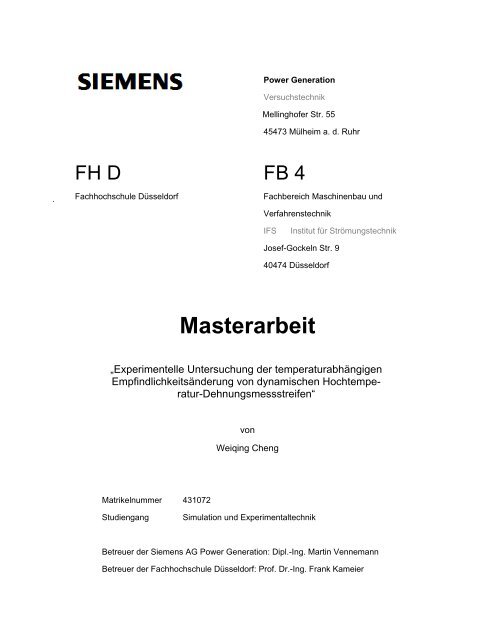

FH D <strong>FB</strong> 4<br />

45473 Mülheim a. d. Ruhr<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong> Fachbereich Maschinenbau und<br />

Verfahrenstechnik<br />

IFS Institut für Strömungstechnik<br />

Josef-Gockeln Str. 9<br />

40474 <strong>Düsseldorf</strong><br />

Masterarbeit<br />

„Experimentelle Untersuchung der temperaturabhängigen<br />

Empfindlichkeitsänderung von dynamischen Hochtemperatur-Dehnungsmessstreifen“<br />

Matrikelnummer 431072<br />

von<br />

Weiqing Cheng<br />

Studiengang Simulation und Experimentaltechnik<br />

Betreuer der Siemens AG Power Generation: Dipl.-Ing. Martin Vennemann<br />

Betreuer der <strong>Fachhochschule</strong> <strong>Düsseldorf</strong>: Prof. Dr.-Ing. Frank Kameier

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

INHALTSVERZEICHNIS<br />

1 EINLEITUNG.................................................................................................................................................. 4<br />

1.1 MOTIVATION UND HINTERGRUND............................................................................................................. 4<br />

1.2 AUFGABENSTELLUNG................................................................................................................................4<br />

1.3 AU<strong>FB</strong>AU DER ARBEIT ................................................................................................................................5<br />

2 THEORETISCHER HINTERGRUND ........................................................................................................ 6<br />

2.1 ARTEN VON MESSUNGEN MIT DMS.......................................................................................................... 6<br />

2.2 PHYSIKALISCHES WIRKPRINZIP DER DEHNUNGSMESSSTREIFEN .............................................................. 7<br />

2.3 ARTEN VON DEHNUNGSMESSSTREIFEN..................................................................................................... 8<br />

2.4 ANWENDUNG UND EIGENSCHAFTEN VON DMS...................................................................................... 11<br />

2.5 DER K–FAKTOR ....................................................................................................................................... 12<br />

2.5.1 Definition k-Faktor............................................................................................................................. 12<br />

2.5.2 Thermisch bedingte Änderung des k-Faktors.................................................................................... 12<br />

2.6 E - MODUL............................................................................................................................................... 13<br />

2.6.1 Hookesches Gesetz ............................................................................................................................. 13<br />

2.6.2 Dynamisches E-Modul ....................................................................................................................... 14<br />

2.7 MESSPRINZIPIEN...................................................................................................................................... 16<br />

2.7.1 Wheatstonsche Brückenschaltung...................................................................................................... 16<br />

2.7.2 Konstantstrom-Speisung .................................................................................................................... 18<br />

3 VORGEHENSMODELL.............................................................................................................................. 20<br />

3.1 ALTERNATIVE LÖSUNGSANSÄTZE........................................................................................................... 20<br />

3.2 DATENBASIS DER LÖSUNGSANSÄTZE...................................................................................................... 20<br />

3.3 ANWENDUNG UND VALIDIERUNG DER LÖSUNGSANSÄTZE..................................................................... 21<br />

3.4 DURCHFÜHRUNG DER MESSUNGEN ........................................................................................................ 21<br />

4 DIE FINITE-ELEMENT-METHODE (FEM) .......................................................................................... 23<br />

4.1 RECHNERISCHE SIMULATION .................................................................................................................. 23<br />

4.2 EINFÜHRUNG IN FEM.............................................................................................................................. 23<br />

4.3 FORMFUNKTION EINES BALKENELEMENTES........................................................................................... 24<br />

4.4 EIGENSCHAFTEN DER FEM ..................................................................................................................... 27<br />

5 VERSUCHSAU<strong>FB</strong>AU................................................................................................................................... 28<br />

5.1 ALLGEMEINE ERLÄUTERUNG ZUM VERSUCHSAU<strong>FB</strong>AU .......................................................................... 28<br />

5.2 FUNKTIONSWEISE DES VERSUCHSAU<strong>FB</strong>AUS ........................................................................................... 30<br />

5.3 BESTANDTEILE DES VERSUCHSAU<strong>FB</strong>AUS................................................................................................ 31<br />

Weiqing Cheng - 1 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

6 LÖSUNGSANSÄTZE ................................................................................................................................... 34<br />

6.1 ANALYTISCHE LÖSUNGSANSÄTZE .......................................................................................................... 34<br />

6.1.1 Einführung.......................................................................................................................................... 34<br />

6.1.2 Ansatz I: Eingespanntes Balkenelement mit Einzellast F(T)- FEM.................................................. 36<br />

6.1.3 Ansatz II: Biegeschwingung eines Balkens ....................................................................................... 44<br />

6.1.4 Ansatz III: Biegeschwingung vom Stab ............................................................................................. 47<br />

6.1.5 Bewertung der Lösungsansätze.......................................................................................................... 48<br />

6.2 NUMERISCHER LÖSUNGSANSATZ............................................................................................................ 48<br />

6.2.1 Theoretische Überlegungen ............................................................................................................... 48<br />

6.2.2 Lösungsweg ........................................................................................................................................ 48<br />

7 ERMITTLUNG DES E-MODULS.............................................................................................................. 51<br />

7.1 EINFÜHRUNG ........................................................................................................................................... 51<br />

7.2 SCHALTBILD ............................................................................................................................................ 52<br />

7.3 VERSUCHSERGEBNISSE............................................................................................................................ 54<br />

8 VALIDIERUNG DER LÖSUNGSANSÄTZE ........................................................................................... 58<br />

8.1 ZIEL ......................................................................................................................................................... 58<br />

8.2 ANALYTISCHE LÖSUNG........................................................................................................................... 58<br />

8.2.1 Spannung des Biegestabes ................................................................................................................. 59<br />

8.2.2 Dehnungsverteilung ........................................................................................................................... 60<br />

8.3 SIMULATION MIT ANSYS 9.0 ................................................................................................................... 62<br />

8.3.1 Biegung des Stabes............................................................................................................................. 62<br />

8.3.2 Spannung des Biegestabes ................................................................................................................. 63<br />

8.3.3 Dehnungsverteilung entlang des Stabes über die Zeit ...................................................................... 64<br />

8.4 VERGLEICH ZWISCHEN ANALYTISCHER UND NUMERISCHER LÖSUNG ................................................... 67<br />

9 MESSUNG DER EMPFINDLICHKEITSÄNDERUNG VERSCHIEDENER HT-DMS.................... 69<br />

9.1 EINFÜHRUNG ........................................................................................................................................... 69<br />

9.2 SCHALTBILD ............................................................................................................................................ 70<br />

9.3 DMS-TYPEN............................................................................................................................................ 71<br />

9.4 AUSWERTUNG (K-FAKTOR-ÄNDERUNG)................................................................................................. 72<br />

9.4.1 k-Faktor-Änderung (Typ A) ............................................................................................................... 72<br />

9.4.2 k-Faktor-Änderung (Typ B) ............................................................................................................... 74<br />

9.4.3 k-Faktor-Änderung (Typ C) ............................................................................................................... 75<br />

9.4.4 k-Faktor-Änderung (Typ D).............................................................................................................. 76<br />

9.4.5 k-Faktor-Änderung (Typ E) .............................................................................................................. 77<br />

9.4.6 k-Faktor-Änderung (Typ F) .............................................................................................................. 78<br />

9.4.7 k-Faktor-Änderung (Typ G)............................................................................................................... 79<br />

Weiqing Cheng - 2 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

9.5 AUSWERTUNG (ALTERUNG).................................................................................................................... 82<br />

9.5.1 Alterung (Typ A)................................................................................................................................. 83<br />

9.5.2 Alterung (Typ D) ................................................................................................................................ 85<br />

10 ZUSAMMENFASSUNG .......................................................................................................................... 86<br />

11 ANHANG ................................................................................................................................................... 88<br />

11.1 ABBILDUNGSVERZEICHNIS...................................................................................................................... 88<br />

11.2 TABELLENVERZEICHNIS .......................................................................................................................... 91<br />

11.3 ABKÜRZUNGSVERZEICHNIS..................................................................................................................... 92<br />

11.4 LITERATURVERZEICHNIS......................................................................................................................... 93<br />

11.5 DATENBASIS ZUR E-MODUL ERMITTLUNG BZW. DEHNUNGSVERTEILUNG............................................ 96<br />

11.6 SPEZIFIKATIONEN VON DMS TYPEN...................................................................................................... 99<br />

11.7 DATENBASIS ZUR BESTIMMUNG DER K-FAKTOR-ÄNDERUNGEN.......................................................... 102<br />

Weiqing Cheng - 3 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

1 Einleitung<br />

1.1 Motivation und Hintergrund<br />

Die mechanische Beanspruchung und Belastung von Bauteilen wird häufig mittels Dehnungsmessstreifen<br />

(DMS) experimentell geprüft. Dabei wird in seiner einfachsten Form bei Applikationen<br />

im Temperaturbereich bis ca. 200 °C ein Messstreifen, bestehend aus einem gewendelten<br />

Widerstandsdraht auf einer Trägerfolie, auf das Messobjekt geklebt. Wird das Messobjekt – und<br />

damit auch der DMS – gedehnt oder gestaucht, ändert sich der elektrische Widerstand des DMS.<br />

Die Widerstandsänderung ist somit ein Maß für die Dehnung des Messobjektes.<br />

Hochtemperatur-Dehnungsmessstreifen (HT-DMS) sind in vielen Fällen das einzig mögliche<br />

Messmittel, welches an thermisch hoch belasteten Bauteilen (z.B. Verbrennungsmotoren, Gasturbinen,<br />

Turboladern, Reaktorkomponenten usw.) mit vertretbarem Aufwand Betriebsbeanspruchungen<br />

erfassen oder überwachen kann.<br />

Die Bestimmung der Empfindlichkeit (k-Faktor) eines DMS bei hoher Temperatur ist nicht trivial.<br />

Unter Temperatureinwirkung ändert sich die Empfindlichkeit des DMS, also das Verhältnis von<br />

Widerstandsänderung zu Dehnungsänderung. Dieser Effekt ist besonders bei den hier zu untersuchenden<br />

HT-DMS im Einsatz bei 800 - 1000 °C von Bedeutung. Aufbauend auf den langjährigen<br />

Erfahrungen der Versuchstechnik bei Siemens in Mülheim mit Hochtemperatur-<br />

Dehnungsmessungen besteht Interesse, im Bereich der temperaturabhängigen k-Faktor-<br />

Änderung weitere Erkenntnisse zu gewinnen.<br />

1.2 Aufgabenstellung<br />

Die Hersteller von HT-DMS machen zwar Angaben zur k-Faktor-Änderung unter Temperatureinfluss.<br />

Es ist jedoch nicht bekannt, wie diese Daten gewonnen wurden. Aus diesem Grund soll in<br />

dieser Arbeit die temperaturabhängige Empfindlichkeitsänderung von dynamischen HT-DMS<br />

untersucht werden. Es werden dafür umfangreiche Tests und Messungen für unterschiedliche<br />

DMS-Typen an einem vorhandenen Prüfstand (Biegestab mit Erregungseinrichtung und Temperaturstrahler)<br />

der Firma Siemens PG Mülheim a. d. Ruhr durchgeführt. Der berechneten Dehnungsverteilung<br />

entlang des Stabes wird die experimentell gemessene Dehnungsverteilung gegenüber<br />

gestellt. Aus der Abweichung zwischen Berechnung und Messung geht die k-Faktor<br />

Änderung hervor.<br />

Weiqing Cheng - 4 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Der Aufbau des Prüfstandes wurde bereits im Rahmen einer früheren Diplomarbeit von Helmut<br />

Friesenkothen (Friesenkothen, H.; 2004 [2]) durchgeführt. In der Arbeit von Friesenkothen wurden<br />

jedoch keine rechnerischen Korrekturverfahren für den k-Faktor ermittelt.<br />

1.3 Aufbau der Arbeit<br />

Der Aufbau der Arbeit gestaltet sich wie folgt: In Kapitel 2 wird das theoretische Fundament der<br />

Arbeit gelegt und die verschiedenen relevanten Begrifflichkeiten geklärt. Nach der Erörterung der<br />

Grundlagen soll in Kapitel 3 dem Leser zunächst die weitere Vorgehensweise zur Lösung der<br />

Aufgabenstellung erläutert werden. Kapitel 4 stellt die so genannte Finite-Element-Methode vor,<br />

welche die Grundlage aller weiteren Berechnungen bildet. Im Anschluss wird in Kapitel 5 der für<br />

die experimentellen Versuche verwendete Versuchsaufbau detailliert beschrieben, um in Kapitel<br />

6 die Lösungsansätze darzustellen. Kapitel 7 beschreibt die Ermittlung des E-Moduls, um so die<br />

im vorherigen Kapitel erarbeiteten Lösungsansätze zur Anwendung bringen zu können. In Kapitel<br />

8 werden die Lösungsansätze validiert, und in Kapitel 9 werden die zuvor validierten Lösungsansätze<br />

zu Untersuchungen der Empfindlichkeitsänderungen verschiedener DMS verwendet.<br />

Kapitel 10 enthält schließlich zusammenfassende Bemerkungen.<br />

Weiqing Cheng - 5 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

2 Theoretischer Hintergrund<br />

In diesem Kapitel wird der theoretische Hintergrund, der für das Verständnis der weiteren Arbeit<br />

notwendig ist, dargestellt.<br />

2.1 Arten von Messungen mit DMS<br />

Nach Hoffmann (Hoffmann, K.; 1987 [9]) kann man folgende Arten von Messungen mit DMS unterscheiden:<br />

• Statische Messungen (nullpunktbezogen):<br />

Der Begriff „statische Messung“ umfasst in der DMS–Technik alle Messungen zeitlich<br />

konstanter Dehnungen oder Dehnungsanteile. Er wird also z. B. auch für einen zeitlich<br />

konstanten Vorgang verwendet, dem ein schwingender überlagert ist (VDI/VDE-Richtlinie<br />

2635,1974; [10]).<br />

• Quasistatische Messungen:<br />

Quasistatische Messungen nennt man langsam veränderliche Vorgänge, deren Änderungsgeschwindigkeit<br />

so klein ist, dass ein Anzeigegerät noch ohne besondere Hilfsmittel<br />

mit genügender Genauigkeit abgelesen werden kann.<br />

• Dynamische Messungen (nicht - nullpunktbezogen):<br />

Alle Messungen veränderlicher Dehnungsvorgänge, bei denen lediglich die dynamische<br />

Komponente ermittelt wird, z. B. die Amplitude einer Schwingung, gelten als dynamische<br />

Messungen (VDI/VDE-Richtlinie 2635,1974; [10]).<br />

Abbildung 2-1 zeigt den beispielhaften Verlauf eines Messsignals in Abhängigkeit von der Zeit.<br />

Die grüne Kurve ist der zeitlich gemittelte Wert der Messsignale, und ist das Ergebnis einer statischen<br />

Messung. Die schwarze Kurve stellt die gemessenen Signale dar. Die Schwankung b´<br />

einer physikalischen Größe ist definiert als die Differenz aus dem Momentanwert b und dem Mit-<br />

telwert b , es gilt stets:<br />

b = b + b′<br />

(2.1)<br />

In der Festigkeitslehre ist der Gleichanteil des Signals eines Dehnungsmessstreifens ein Maß für<br />

die statische und der Wechselanteil ein Maß für die dynamische Belastung einer mechanischen<br />

Struktur (Kameier, F.; 2002 [12]).<br />

Weiqing Cheng - 6 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 2-1: Elektrische Größen und Schwankungsgrößen 1<br />

In der vorliegenden Arbeit wird die dynamische Belastung untersucht, aus diesem Grunde ist<br />

lediglich die Schwankungsgröße relevant. Diese ist in Abbildung 2-2 dargestellt.<br />

Abbildung 2-2: Dynamische Belastung einer mechanischen Struktur 2<br />

Bei diesen dynamischen Messungen werden lediglich die Amplituden einer zeitlich veränderlichen<br />

Messgröße erfasst.<br />

2.2 Physikalisches Wirkprinzip der Dehnungsmessstreifen<br />

Das Funktionsprinzip ist für alle Arten von Dehnungsmessstreifen identisch. Die Dehnung des zu<br />

untersuchenden Objekts wird direkt auf den DMS übertragen. Die vom Messobjekt auf den DMS<br />

übertragene Dehnung verursacht eine messbare Veränderung des elektrischen Widerstandes<br />

des DMS.<br />

1 vgl. Kameier, F.; 2002 [12]<br />

2 vgl. Kameier, F.; 2002 [12]<br />

Weiqing Cheng - 7 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Der DMS wird als ein elektrischer Leiter mit der Länge l, der Querschnittsfläche A und dem spezi-<br />

fischen Widerstand ρ abgebildet. Im Folgenden wird der Zusammenhang zwischen der Widerstandsänderung<br />

und der mechanischen Belastung hergeleitet. Der elektrische Widerstand dieses<br />

Leiters ist gegeben durch:<br />

l<br />

R = ρ ⋅<br />

(2.2)<br />

A<br />

Die relative Widerstandsänderung setzt sich aus der Änderung des spezifischen Widerstandes<br />

und der Änderung der geometrischen Abmessungen des Drahtes zusammen. Für die verwendeten<br />

DMS-Materialen wird allgemein angenommen, dass im elastischen Bereich die Änderung des<br />

spezifischen Widerstandes proportional zur Dehnung ist (Keil, S.; 1995, [7]).<br />

Abbildung 2-3: Verformung eines elektrischen Leiters<br />

Die durch mechanische Beanspruchung hervorgerufene Dehnung eines Körpers bewirkt eine<br />

Änderung der geometrischen Abmessung (Abbildung 2-3). Durch Vergrößerung der Länge und<br />

Verringerung der Querschnittsfläche steigt der elektrische Widerstand.<br />

2.3 Arten von Dehnungsmessstreifen<br />

Bis ca. 70 °C sind die gebräuchlichen Standard-DMS mit Konstantangitter und organischen Trägern<br />

im <strong>Allgemein</strong>en mit kalthärtenden Klebern problemlos anwendbar. Für die Anwendung von<br />

Dehnungsmessstreifen mit Messgittern aus Konstantan ist nach oben hin eine Grenze von ca.<br />

200 °C gesetzt.<br />

Ab 230 °C wurden speziell für das Messen bei höheren Temperaturen Dehnungsmessstreifen<br />

ohne organische Bestandteile entwickelt. Dabei entstanden als typische Bauformen die Freigitterstreifen,<br />

die mit keramischem Kitt oder durch Flammspritzen am Messobjekt befestigt werden,<br />

und durch Punktschweißen zu installierenden Röhrchenstreifen, bei denen sich der Widerstandsdraht<br />

in einem auf ein kleines Montageblech aufgeschweißten Edelstahlröhrchen befindet.<br />

Weiqing Cheng - 8 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Folien-Dehnungsmessstreifen<br />

Diese Art von DMS bestehen aus einem elektrischen Leiter, der auf eine Trägerfolie aufgebracht<br />

ist. Je nach Art und Technologie der Herstellung kann der Leiter aus Metalldraht, einem aus Metallfolie<br />

geätztem Gitter, einem Dickschichtwiderstand oder einem Halbleiterstäbchen bestehen<br />

(Keil, S.; 1995, [7]).<br />

Abbildung 2-4: Foliendehnungsmessstreifen 1<br />

Die im Messobjekt erzeugte Dehnung wird über den Kleber und das Trägermaterial des DMS auf<br />

das Messgitter übertragen (Abbildung 2-4 und Abbildung 2-5). Dadurch erfährt auch das Messgitter<br />

eine Längenänderung, die sich wiederum in einer Widerstandsänderung bemerkbar macht.<br />

Diese Widerstandsänderung ist direkt proportional der Dehnung.<br />

Abbildung 2-5: Folien DMS Aufbau<br />

Aufschweißbare Röhrchen-Dehnungsmessstreifen<br />

Bei diesen Dehnungsmessstreifen befindet sich der eigentliche Widerstandsdraht in einem mit<br />

hochreinem Magnesiumoxid gefüllten dünnen Gehäuseröhrchen. Das hochkomprimierte Magnesiumoxid<br />

überträgt positive wie negative Dehnungen des Röhrchens und des Drahts. Um den<br />

Dehnungsmessstreifen auf dem Messobjekt zu befestigen wurde das Röhrchen auf einem dünnen<br />

Trägerblech befestigt, welches auf dem Messobjekt durch Punktschweißen appliziert wird.<br />

1 vgl. Keil, S.; 1995 [7]<br />

Messobjekt<br />

Weiqing Cheng - 9 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Die Röhrchenstreifen werden als Viertel- und als Halbbrückenschaltung hergestellt. Abbildung<br />

2-6 zeigt den prinzipiellen Aufbau eines Röhrchen-Dehnungsmessstreifen. Die Anschlussleitungen<br />

sind in die totale Kapselung der Dehnungsmessstreifen integriert (Keil, S.; 1995 [7]).<br />

Abbildung 2-6: Aufbau von Röhrchen-DMS für Hochtemperatur-Anwendungen 1<br />

Freigitter-Dehnungsmessstreifen<br />

Freigitter-Dehnungsmessstreifen werden ohne Träger durch das Flammspritzverfahren oder<br />

durch keramische Kleber am Messobjekt befestigt. Die Messgitter sind in verschiedenen Längen<br />

und Werkstoffen erhältlich (s. Abbildung 2-7).<br />

Flammspritzen ist eine speziell für das Befestigen von Freigitter-Dehnungsmessstreifen und<br />

Thermoelementen für deren Einsatz unter hohen Temperaturen oder Kernstrahlung entwickeltes<br />

Verfahren. Dabei wird in einer speziellen Sprühpistole ein Keramikstab in einer Gasflamme abgeschmolzen<br />

und das Schmelzgut durch einen Luftstrahl in feine Partikel zerstäubt und auf die<br />

Messstelle gesprüht. Der Isolationswiderstand zwischen Messgitter und Messobjekt nimmt mit<br />

zunehmender Temperatur ab und ist vom Reinheitsgrad der Keramikstäbe abhängig (Keil, S.;<br />

1995 [7]).<br />

1 vgl. Keil, S.; 1995 [7]<br />

Weiqing Cheng - 10 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 2-7: Aufbau von Freigitter-DMS<br />

2.4 Anwendung und Eigenschaften von DMS<br />

Das Messen mit derartigen Hochtemperatur-Dehnungsmessstreifen erfordert Sachkenntnis und<br />

einige Vorbereitungen. Des Weiteren können sich unter Temperatureinfluss Änderungen der charakteristischen<br />

Eigenschaften des Dehnungsmessstreifens ergeben. Ohne die Kenntnis der Eigenschaften<br />

und deren Korrektur ist eine Interpretation der gemessenen Ergebnisse nicht möglich.<br />

Die zwei wesentlichen temperaturabhängigen Eigenschaften sind der veränderliche k-Faktor, auf<br />

den im folgenden Abschnitt gesondert eingegangen wird und das Temperaturausgangssignal -<br />

auch „scheinbare Dehnung“ genannt. Hierunter versteht man das vom DMS gelieferte Ausgangssignal<br />

in Abhängigkeit der Temperatur, ohne dass das Messobjekt mechanisch belastet<br />

wird. Ursache dafür sind die unterschiedlichen Wärmeausdehnungskoeffizienten von DMS und<br />

Messobjekt, sowie die thermische Widerstandsänderung des Messgitters.<br />

Da die scheinbare Dehnung einer Temperaturänderung des Messobjektes folgt, kann sie aufgrund<br />

der relativ langsamen Zeitkonstante als „quasistatisch“ angesehen werden. Bei statischen<br />

– also nullpunktbezogenen - Messungen müssen Maßnahmen getroffen werden, um das eigentliche<br />

Messsignal von der scheinbaren Dehnung zu trennen. Bei rein dynamischen Messungen –<br />

wie im vorliegenden Fall dieser Arbeit – kann das Temperaturausgangssignal unberücksichtigt<br />

bleiben.<br />

Weiqing Cheng - 11 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

2.5 Der k–Faktor<br />

2.5.1 Definition k-Faktor<br />

Definitionsgemäß versteht man unter der Empfindlichkeit eines Messelements das Verhältnis<br />

einer am Messelement beobachteten Änderung seiner Ausgangsgröße zu der sie verursachenden<br />

Änderung der Eingangsgröße (DIN 1319; 1980 [11]). Die Eingangsgröße des Dehnungsmessstreifens<br />

ist die von ihm aufgenommene Dehnungε , die Ausgangsgröße die von der Dehnungsänderung<br />

erzeugte Widerstandsänderung dR / R . Der Zusammenhang zwischen beiden<br />

wird bei Dehnungsmessstreifen durch den k-Faktor beschrieben.<br />

dR<br />

Widerstandsänderung: = kε<br />

(2.3)<br />

R<br />

Die Dehnungsempfindlichkeit ist das Zahlenverhältnis zwischen der zu messenden Dehnung und<br />

dem von DMS gelieferten Signal. Die Empfindlichkeit eines DMS wird ausgedrückt durch das<br />

Verhältnis von relativer Widerstandsänderung ∆R / R zur relativen Längenänderung ∆ l / l , d.h.<br />

Dehnungε , und wird mit dem Formelzeichen k bezeichnet:<br />

∆l<br />

Dehnung: ε =<br />

(2.4)<br />

l<br />

k-Faktor: ∆R<br />

/ R ∆R<br />

/ R ⎡Ω /<br />

Ω ⎤<br />

k = =<br />

⎢ ⎥<br />

(2.5)<br />

∆l<br />

/ l ε ⎣ m / m ⎦<br />

2.5.2 Thermisch bedingte Änderung des k-Faktors<br />

Als Folge einer Temperaturerhöhung kann sich ein gemessenes Signal eines DMS abschwächen<br />

oder verstärken, d.h., der Dehnungsmessstreifen wird unempfindlicher oder empfindlicher, obwohl<br />

die eingeleitete Dehnung gleich eingestellt bleibt. Der k-Faktor ändert sich somit unter Temperatureinwirkung.<br />

Bei den hier zu untersuchenden HT–DMS im Einsatz bei 800 – 1000 °C ist<br />

dieser Effekt von besonderer Bedeutung, da gerade im höheren Temperaturbereich nennenswerte<br />

Änderungen auftreten. Die k-Faktor Änderung ist sowohl für statische, als auch für dynamische<br />

Messungen relevant.<br />

Weiqing Cheng - 12 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

2.6 E - Modul<br />

2.6.1 Hookesches Gesetz<br />

Bei so genannten „linearelastischen“ Werkstoffen findet man im elastischen Verformungsbereich<br />

einen linearen Anstieg der σ/ε - Kurve (s. Abbildung 2-8). Die Steigung dieses Diagrammteils<br />

kennzeichnet die Steifigkeit des Werkstoffs (Keil, S.; 1995 [7]).<br />

Abbildung 2-8: Spannungs-Dehnungs-Diagramm 1<br />

Man bezeichnet diese Gerade nach dem englischen Naturwissenschaftler Robert Hooke als<br />

Hookesche Gerade. Führt man als Proportionalitätsfaktor zwischen Nennspannung σ und Dehnung<br />

ε l das Elastizitätsmodul E ein, so erhält man mit<br />

σ = ε E<br />

(2.6)<br />

l<br />

die Gleichung der Hookeschen Geraden. Diese Gleichung definiert im elastischen Verformungsbereich<br />

das Werkstoffverhalten bei einachsigem Spannungszustand. Im Bereich der Hookeschen<br />

Geraden verhalten sich die Werkstoffe elastisch, die eingetretenen Verformungen sind reversibel,<br />

nach Entlastung stellen sich die ursprünglichen Werkstoffabmessungen wieder ein. In der überwiegenden<br />

Zahl der Anwendungsfälle beschränken sich Spannungsanalysen mit Dehnungsmessstreifen<br />

an metallischen Werkstoffen auf den elastischen Verformungsbereich.<br />

Das Elastizitätsmodul E als Proportionalitätsfaktor zwischen Spannung und Dehnung ist eine<br />

Werkstoffkenngröße, die Aufschluss über das elastische Verformungsverhalten des Werkstoffs<br />

gibt. Der unterschiedliche Anstieg der Hookeschen Geraden zeigt sich bei verschiedenen metal-<br />

1 vgl. Keil, S.; 1995 [7]<br />

Weiqing Cheng - 13 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

lischen Werkstoffen mit unterschiedlichen Elastizitätsmodulen. Betrachtet man in Abbildung 2-9<br />

vergleichsweise die von einer Nennspannung in unterschiedlichen Werkstoffen hervorgerufenen<br />

Dehnungen, so stellt man beträchtliche Unterschiede in der elastischen Verformbarkeit fest.<br />

Abbildung 2-9: Beispiele für Anstiege der Hookeschen Geraden verschiedener metallischer<br />

Werkstoffe mit unterschiedlichen Elastizitätsmodulen 1<br />

2.6.2 Dynamisches E-Modul<br />

Im Zusammenhang mit der Beanspruchungsgeschwindigkeit spricht man von einem statischen<br />

oder dynamischen E-Modul. Literaturangaben (Förster, F.; 1937 [29]) bestätigen, dass bezüglich<br />

des dynamischen E-Moduls die Beanspruchungsgeschwindigkeiten ab einer Größenordnung von<br />

4<br />

2<br />

10 N / mm s liegen.<br />

In einer Gemeinschaftsuntersuchung zur Ermittlung der Einflussfaktoren bei der Bestimmung des<br />

dynamischen Elastizitätsmoduls bei höheren Temperaturen wurde eine kennzeichnende Abhängigkeit<br />

von der Beanspruchungsgeschwindigkeit festgestellt. Die Versuchsergebnisse lassen<br />

erkennen, dass das dynamische E-Modul unabhängig davon ist, ob stetig oder stufenweise beoder<br />

entlastet wird, oder ob eine Wechsellast längere Zeit gehalten wird (Maier, G.; 1987 [26]).<br />

1 vgl. Keil, S.; 1995 [7]<br />

Weiqing Cheng - 14 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

In Bezug auf die zuvor dargestellten zeitabhängigen Vorgänge im Werkstoff wurde für die vorliegende<br />

Arbeit eine Frequenz von 15 Hz als optimal ermittelt. Der dynamische Wert liegt dann bei<br />

dieser Beanspruchungsgeschwindigkeit deutlich näher am tatsächlichen Wert, als dies bei dem<br />

statischen Wert der Fall ist. Es sollte somit das dynamische E-Modul verwendet werden.<br />

E dyn [GPa]<br />

240<br />

220<br />

200<br />

180<br />

160<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

Dynamisches E-Modul X22CrMoV12-1<br />

0 60 120 180 240 300 360 420 480 540 600 660 720 780 840 900<br />

Weiqing Cheng - 15 - Master Thesis (2005)<br />

T [°C]<br />

Edyn<br />

Abbildung 2-10: Dynamisches E-Modul X22CrMoV12-1 1<br />

Eine weitere Werkstoffeigenschaft ist, dass das E-Modul temperaturveränderlich ist. Abbildung<br />

2.10 zeigt den Temperaturverlauf des dynamischen E-Moduls des Stabes, der in der vorliegenden<br />

Arbeit verwendet wird und aus der Legierung X22CrMoV12-1 besteht. Es wird deutlich, dass<br />

die Elastizität der Legierung X22CrMoV12-1 mit steigender Temperatur sinkt. Das dynamische E-<br />

Modul hat die folgende Funktion in Abhängigkeit von der Temperatur:<br />

mit<br />

E dyn<br />

b<br />

0<br />

1<br />

2<br />

3<br />

4<br />

=<br />

= f<br />

(2.7)<br />

219,<br />

31101<br />

b = −0,<br />

058486<br />

b<br />

b<br />

b<br />

= −6,<br />

55 ⋅10<br />

= 1,<br />

48 ⋅10<br />

4<br />

3<br />

2<br />

( T ) = b4<br />

⋅T<br />

+ b3<br />

⋅T<br />

+ b2<br />

⋅T<br />

+ b1<br />

⋅T<br />

+ b0<br />

−7<br />

−5<br />

= −1,<br />

96 ⋅10<br />

−10<br />

1 vgl. Mannesmann; 1983 [44]. Die Werte bis 700 °C sind von Mannesmann bestimmt worden, die Werte<br />

ab 700 °C sind extrapoliert.

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

2.7 Messprinzipien<br />

2.7.1 Wheatstonsche Brückenschaltung<br />

Abbildung 2-11: Wheastonesche Brückenschaltung in unterschiedlicher Darstellungsweise 1<br />

Abbildung 2-11 zeigt den schematischen Aufbau der Wheatstonschen Brückenschaltung in den<br />

heute üblichen Schaltbildern. Die Brückenschaltung besteht aus vier Einzelzweigen mit den Wi-<br />

derständen R1 bis R4 und den vier Anschlüssen 1 bis 4. Eine Besonderheit der Schaltung ist,<br />

dass bei angelegter Eingangsspannung UB und gleichen Widerständen (R1 = R2 = R3 = R4) die<br />

Ausgangsspannung UM gleich Null ist. Eine Brückenschaltung in einem solchen Zustand wird als<br />

abgeglichen bezeichnet. Ändert sich bei angelegter Spannung ein Widerstand in der Schaltung,<br />

so fließt ein Strom zwischen Anschluss 1 und 4, und bewirkt eine Spannung, die ein Maß für die<br />

Widerstandsänderung ist (Hoffmann, K.; 1987 [9]).<br />

Die Anwendung der Grundgesetze der Elektrotechnik (Kirchhoffsche Maschenregel) auf die<br />

Wheatstonsche Brückenschaltung führt zu folgenden Zusammenhängen:<br />

U M R1<br />

R4<br />

= −<br />

(2.8)<br />

U B R1<br />

+ R2<br />

R3<br />

+ R4<br />

Man geht davon aus, dass vor Eintreten der Widerstandsänderungen alle Dehnungsmessstreifen<br />

in den vier Brückenzweigen den gleichen Widerstand haben. Mit<br />

R = R = R = R = R<br />

1<br />

2<br />

3<br />

4<br />

0<br />

wird die obige Gleichung zu:<br />

U M<br />

U<br />

( ∆R1<br />

− ∆R2<br />

+ ∆R3<br />

− ∆R4<br />

)<br />

=<br />

2(<br />

2R<br />

+ ∆R<br />

+ ∆R<br />

+ ∆R<br />

+ ∆R<br />

)<br />

(2.9)<br />

B<br />

1 vgl. Hoffmann, K.; 1987 [9]<br />

0<br />

1<br />

2<br />

3<br />

Weiqing Cheng - 16 - Master Thesis (2005)<br />

4

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Wenn nur einer der vier Brückenzweige einen aktiven Dehnungsmessstreifen enthält, also nur in<br />

einem Brückenzweig eine Widerstandsänderung eintritt („Viertelbrücke“, s. Abbildung 2-12), dann<br />

vereinfacht sich die Gleichung mit ∆R1 = ∆R2 =∆ R3 = 0 zu<br />

U<br />

U<br />

M<br />

B<br />

∆R1<br />

= (2.10)<br />

( 2R<br />

+ ∆R<br />

)<br />

2 0 1<br />

Mit dem Ergebnis dieser Gleichung wird die Auswirkung der Widerstandsänderung auf das<br />

Spannungsverhältnis UM /UB beschrieben. Es ist erkennbar, dass der Zusammenhang zwischen<br />

∆R1 und dem Spannungsverhältnis UM /UB wegen der Summe im Nenner nicht linear ist. Da man<br />

aber beim Messen mit Dehnungsmessstreifen an metallischen Werkstoffen im elastischen Ver-<br />

formungsbereich ∆R1

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 2-13: Widerstandsänderung bei Stauchung einer Viertelbrücke<br />

Abbildung 2-14: Widerstandsänderung bei Dehnung einer Viertelbrücke<br />

2.7.2 Konstantstrom-Speisung<br />

In Abbildung 2-15 wird die Messschaltung einer DMS-Viertel-Brücke mit Konstantstromspeisung<br />

gezeigt. Diese Schaltung wird auch zur Durchführung der Messungen im Rahmen dieser Arbeit<br />

genutzt. Aus der anliegenden schnell regelnden Stromquelle fließt ein konstanter Strom I durch<br />

den Dehnungsmessstreifen und durch die Leitung.<br />

Weiqing Cheng - 18 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 2-15: Elektrische Schaltung des Versuchs<br />

Eine Widerstandsänderung am DMS bewirkt eine Änderung der Messspannung UM . Wird von<br />

dem nachgeschalteten Messverstärker der reine AC-Anteil des Signals ausgekoppelt, so bleibt<br />

die temperaturabhängige Änderung des Leitungswiderstandes unberücksichtigt, da diese Widerstandsänderung<br />

als „quasistatisch“ angesehen werden kann.<br />

Weiqing Cheng - 19 - Master Thesis (2005)<br />

UM

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

3 Vorgehensmodell<br />

Das vorliegende Kapitel präsentiert das Vorgehensmodell, welches für die Lösung des anstehenden<br />

Problems, der Bestimmung der Dehnungsverteilung in Abhängigkeit von der Temperatur,<br />

verwendet wird.<br />

3.1 Alternative Lösungsansätze<br />

Es erscheinen zwei Arten von Rechnungen geeignet, die anstehende Aufgabe zu lösen:<br />

• Analytische Rechnungen, und eine<br />

• numerische Rechnung.<br />

Analytische Rechnungen streben eine möglichst genaue Ermittlung der Lösung an, in der Regel<br />

basierend auf mathematischen Modellen. In der vorliegenden Arbeit wird neben zwei reinen analytischen<br />

Lösungen auch eine analytische Nährungslösung erarbeitet. Im Hinblick auf die Nebenbedingungen<br />

ist dann zu beurteilen, welche der drei analytischen Lösungen zu verwenden ist.<br />

Aufgrund der heute erreichbaren Rechnerleistung und der Verfügbarkeit komplexer Simulationssoftware,<br />

bietet sich zur Lösungsfindung auch eine numerische Rechnung an. Diese wird mit<br />

Hilfe des Softwareprogramms Ansys 9.0 durchgeführt. Da die Berechnungen in der Software<br />

stattfinden, ist der Lösungsweg der numerischen Rechnung jedoch nicht vollkommen nachvollziehbar.<br />

Aus diesem Grund ist die Überprüfung der verwendeten Modelle und auch der entsprechenden<br />

Randbedingungen schwierig. Es erscheint daher sinnvoll, die numerische Rechnung<br />

nicht als eigenständigen Lösungsansatz, sondern zur Validierung des analytischen Ansatzes zu<br />

verwenden.<br />

Sowohl der Nährungslösungsansatz, als auch die numerische Rechnung, basieren auf der so<br />

genannten Finite Elemente Methode (FEM), welche aus diesem Grund in Kapitel 4 intensiv diskutiert<br />

wird.<br />

3.2 Datenbasis der Lösungsansätze<br />

Nach der Erarbeitung der Lösungsansätze sind diese jedoch noch nicht anwendbar. Es sind zunächst<br />

E-Modulberechnungen, basierend auf den gemessenen Temperaturen entlang des Stabes<br />

in Abhängigkeit von der Zeit, durchzuführen. Die ermittelten Werte dienen dann den Lösungsansätzen<br />

als Datenbasis, so dass diese zur praktischen Anwendung kommen können.<br />

Weiqing Cheng - 20 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

3.3 Anwendung und Validierung der Lösungsansätze<br />

Die Lösungsansätze kommen nun zur Anwendung. Die numerische Rechnung wird dabei zur<br />

Überprüfung der analytischen Ansätze verwendet, woraufhin diese in Bezug auf ihre Praxistauglichkeit<br />

beurteilt werden können.<br />

3.4 Durchführung der Messungen<br />

Nachdem die Anwendung der Lösungsansätze zu den berechneten Ergebnissen geführt hat,<br />

werden im Anschluss einige Messungen an HT-DMS durchgeführt. Die Messergebnisse werden<br />

dann mit den berechneten Ergebnissen verglichen. Um eine erweiterte Validierung der berechneten<br />

Ergebnisse zu erlangen, wird mit jeder Messung auch ein Referenz-DMS 1 , dessen Messergebnisse<br />

als verlässlich gelten, einbezogen. Sollten die Ergebnisse der Messungen mit den berechneten<br />

Ergebnissen übereinstimmen oder nur gering voneinander abweichen, so kann der<br />

gewählte Lösungsansatz als praktisch einsetzbar empfohlen werden.<br />

1 welche jenseits der Kühlklemme mit einer stets konstanten Temperatur von ca. 20 Grad Celsius befestigt<br />

wird, vgl. Kapitel 5.<br />

Weiqing Cheng - 21 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Das Vorgehensmodell wird in folgender Abbildung dargestellt.<br />

Experiment<br />

Analytische<br />

Rechnungen<br />

Lösungsansätze<br />

Bestimmung des<br />

E-Moduls<br />

Numerische<br />

Rechnung<br />

Anwendung des<br />

Softwareprogramms Ansys 9.0<br />

Vergleich der analytischen Lösung und<br />

der numerischen Lösung<br />

Anwendung der<br />

Lösungsrechnungen<br />

Vergleich der Ergebnisse<br />

Empfindlichkeitsänderung<br />

(k-Faktor-Änderung)<br />

Abbildung 3-1: Schema des Vorgehensmodells<br />

Bestimmung der Datenbasis<br />

durch Messung<br />

Validierung des<br />

Lösungsansatzes<br />

Durchführung<br />

der Messungen<br />

Weiqing Cheng - 22 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

4 Die Finite-Element-Methode (FEM)<br />

4.1 Rechnerische Simulation<br />

Bei der rechnerischen Simulation geht man von Differentialgleichungen aus. Die zugrunde liegende<br />

theoretische Überlegung beruht dabei auf der Kontinuumshypothese. Im Rahmen der Festigkeitslehre<br />

ist ein Kontinuum eine kontinuierliche Verteilung von Teilchen. Zur Berechnung von<br />

Festigkeitsproblemen nimmt man vereinfachend an, dass sich ein Festkörper als Kontinuum beschreiben<br />

lässt. Da Sprünge also unzulässig sind, lässt sich somit die Infinitesimalrechnung (Differentialrechnung)<br />

anwenden.<br />

Die Differentialgleichungen beschreiben an einem differentiell kleinen Teil das Verhalten einer<br />

Struktur. Die Funktion, für die die Differentialgleichungen aufgestellt werden, ist eine charakteristische<br />

Größe. Für Festigkeitsprobleme ist dies die Verschiebung. Primäres Ziel der rechnerischen<br />

Simulation ist es, diese Funktion, z.B. die Verschiebungsfunktion, näherungsweise zu<br />

bestimmen. Durch Ableitung der Funktion nach den Koordinaten ermittelt man dann weitere gewünschte<br />

Größen, wie z.B. die Dehnungen, die Spannungen oder die mechanische Belastung.<br />

Als Lösungsverfahren für die Differentialgleichungen stehen analytische und analytischnumerische<br />

Verfahren zur Verfügung. Die rein analytischen Verfahren werden oft als „exakte“<br />

Verfahren bezeichnet. Im Rahmen der numerischen Verfahren wird dagegen ein Nährungsansatz<br />

für die unbekannte Funktion aufgestellt. Der Nährungsansatz ist in der Regel ein Produktansatz,<br />

der aus vorgegebenen Formfunktionen und freien Koeffizienten besteht. Diese Formfunktionen<br />

werden nicht ganz willkürlich gewählt. Sie müssen gewisse Bedingungen, insbesondere Bedingungen<br />

am Rand, erfüllen.<br />

4.2 Einführung in FEM<br />

Die Finite-Element-Methode (FEM) ist ein bereichsweise angewandtes numerisches Nährungsverfahren.<br />

Während sich bei klassischen Verfahren die Ansatzfunktionen über das gesamte Gebiet<br />

(die gesamte Struktur) erstrecken, werden bei der FEM Ansatzfunktionen gewählt, die jeweils<br />

nur Teilgebiete überdecken. Es werden also nur bereichsweise Ansatzfunktionen eingeführt.<br />

Diese sind so geartet, dass sie an den Übergängen der Bereiche kontinuierlich an die<br />

Nachbarbereiche anschließen. Die Nährungsfunktion für das Gesamtgebiet setzt sich also zusammen<br />

aus den Lösungsansätzen der Teilgebiete.<br />

Entscheidend ist, dass für die Teilbereiche gleiche Formfunktionen gewählt werden. Die Teilgebiete<br />

werden als Elemente bezeichnet. Die Stellen, an denen die Elemente mit den Nachbarele-<br />

Weiqing Cheng - 23 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

menten verbunden sind, werden als Knoten bezeichnet. Bei der Festigkeitsberechnung sind dies<br />

Knotenverschiebungen. Es können pro Knoten bis zu sechs Größen auftreten: 3 Verschiebungen<br />

in den drei Koordinatenrichtungen X, Y, Z ( u x , u y , u z ) und 3 Verdrehungen um die Achsen<br />

( φ x , φ y , φ z ).<br />

Die Berechnung der unbekannten Knotenverschiebungsgrößen kann nach Müller (Müller, G.;<br />

2000 [34]) in Matrizenschreibweise erfolgen:<br />

[ S ] {} u = {} k<br />

⋅ (4.1)<br />

o Dabei sind in [S] die Koeffizienten des Gleichungssystems zusammengefasst. Da sich die<br />

Koeffizienten bei der Festigkeitsberechnung im Wesentlichen aus Materialdaten und Geometriedaten<br />

errechnen, wird die Matrix [S] auch als Steifigkeitsmatrix bezeichnet.<br />

o {} u ist der Knotenverschiebungsvektor. In ihm sind alle Knotenverschiebungsgrößen (Ver-<br />

schiebungen u x , u y , z u und Verdrehungen φ x , φ y und φ z ) enthalten.<br />

o {} k ist der Lastvektor, der sich aus der Belastung ergibt.<br />

o Die Matrix [S] hat die Ordnung (n, n), wenn n unbekannte Knotenverschiebungen eingeführt<br />

werden.{ u } und { k } haben entsprechend die Ordnung (n, 1).<br />

o Die gesuchte Knotenverschiebung { u } ergibt sich aus der Lösung des Gleichungssystems.<br />

−1 {} u = [ S]<br />

⋅{}<br />

k<br />

4.3 Formfunktion eines Balkenelementes<br />

In der vorliegenden Arbeit geht es um die Bestimmung der Dehnung entlang des Biegestabes.<br />

Aus diesem Grunde wird hier das Model des Balkenelements verwendet. Für die Herleitung des<br />

ebenen Balkenelementes mit der Biegesteifigkeit EI b wird ein Koordinatensystem zugrunde ge-<br />

legt, das dem Element folgt (x-Achse entlang des Balkens, y-Achse quer zum Balken). In Abbildung<br />

4-1 werden je Knoten die Verschiebungs-Freiheitsgrade u y (quer zum Balken) und die<br />

Verdrehungs-Freiheitsgrade φ z (um die normal auf der x-y-Ebene stehende z-Achse) dargestellt.<br />

Weiqing Cheng - 24 - Master Thesis (2005)<br />

(4.2)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 4-1: Freiheitsgrade eines ebenen Balkenelementes mit der Biegesteifigkeit EI b<br />

Der Ansatz für jedes Teilgebiet (Element) mit den Enden (Knoten) i und i+1 (s. Abbildung 4-2) ist:<br />

( x)<br />

= u yi ⋅ b1<br />

( x)<br />

+ u yi+<br />

1 ⋅ b2<br />

( x)<br />

+ φ zi ⋅b3<br />

( x)<br />

+ φ + 1 ⋅ b4<br />

( x)<br />

(4.3)<br />

W zi<br />

Es gelten die folgenden Beziehungen:<br />

o Unbekannte Knotenverschiebungsgrößen (hier pro Knoten 2 Unbekannte):<br />

uyi, φzi, uyi+1, φzi+1<br />

Die Deformationen an den Knoten werden allgemein die Freiheitsgrade genannt.<br />

o Formfunktionen<br />

die für ein Element gelten, sind einfache Polynome (1, x 2 3<br />

, x , x ).<br />

b i<br />

⎡b1<br />

⎤<br />

⎢ ⎥<br />

⎢<br />

b2<br />

= ⎥<br />

⎢b<br />

⎥ 3<br />

⎢ ⎥<br />

⎣b4<br />

⎦<br />

o Der Elementdeformationsvektor { u }<br />

hat mit diesen Bezeichnungen die folgende Form:<br />

Weiqing Cheng - 25 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

u<br />

i<br />

⎡ u yi ⎤<br />

⎢ ⎥<br />

⎢<br />

φ zi<br />

= ⎥ ; {} u sind die Knotenverschiebungsgrößen<br />

⎢u<br />

⎥ yi+<br />

1<br />

⎢ ⎥<br />

⎣φ<br />

zi+<br />

1 ⎦<br />

o Dann erhält man die folgen Form:<br />

W ( x)<br />

= u ⋅<br />

i bi<br />

Die Formfunktionen für die Verformungen im Element sind einfache Polynomfunktionen nach<br />

Müller (Müller, G.; 2000 [34]). Die Koeffizienten sind Verschiebungsgrößen an den Knoten des<br />

jeweiligen Elementes. Es gibt 2 Unbekannte an jedem der beiden Endknoten eines Elementes,<br />

die Verschiebung u y quer zum Balken und die Verdrehungφ z .<br />

Abbildung 4-2: Deformationen an den Knoten eines ebenen Balkenelementes<br />

Diese Formfunktionen sind für das mittlere Element im Einzelnen in ihrem Verlauf in Abbildung 4-<br />

2 aufgezeichnet. Die Formfunktion 1( ) x b wird mit der Verschiebung u yi (am linken Endknoten)<br />

und die Formfunktion 2 ( ) x b mit der Verschiebung u yi+<br />

1 (am rechten Endknoten) verwendet. Die<br />

Formfunktion b ( ) wird mit der Verdrehung φ zi und die Formfunktion b ( ) mit der Verdrehung<br />

φ verwendet.<br />

zi+<br />

1<br />

3 x<br />

Weiqing Cheng - 26 - Master Thesis (2005)<br />

4 x<br />

(4.4)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Für die anderen Teilgebiete (Elemente) werden ebenfalls diese Funktionen verwendet. Dabei<br />

treffen jedoch jeweils die anderen Verschiebungen und Verdrehungen zu, die an den jeweiligen<br />

Endknoten des Elementes vorliegen.<br />

Die Koeffizienten u yi bzw. φ zi sind bei dieser Vorgehensweise physikalisch und technisch deut-<br />

bare Größen. Denn es sind Verschiebungen oder Verdrehungen des Modells an der Position<br />

dieses Knotens. Eine erste Auswertung des Berechnungsergebnisses anhand dieser Verschiebungen<br />

und Verdrehungen ist sehr gut möglich. Mit diesen Größen sind im Element die Verschiebungen<br />

über u yi und dadurch auch die Dehnungen bestimmbar.<br />

4.4 Eigenschaften der FEM<br />

Im Vergleich zu den klassischen Nährungsverfahren zeigen sich folgende charakteristische Eigenschaften<br />

der FEM (nach Müller, G.; 2000 [34]):<br />

• Die Ansatzfunktionen der klassischen Methode erstrecken sich über das Gesamtgebiet des<br />

zu untersuchenden Bauteils. Bei der FEM spannen sich die Ansatzfunktionen jeweils nur über<br />

die Teilgebiete, die Elemente.<br />

• Die zu berechnenden Unbekannten sind in der klassischen Methode physikalisch nicht deutbare<br />

Koeffizienten. Bei der FEM sind es die Freiheitsgrade des Modells an den Knoten, die<br />

als mechanische Verschiebungen und Verdrehungen vorgegeben werden.<br />

• Eine Genauigkeitssteigerung erfordert bei der klassischen Methode höhere Ansätze, mehr<br />

Koeffizienten oder andere Ansatzfunktionen. Bei der FEM ist eine Genauigkeitssteigerung<br />

durch eine feinere Aufteilung des Modells, also mehr Teilgebiete bzw. mehr Elemente insbesondere<br />

im Bereich hoher Gradienten erreichbar.<br />

• Die FEM ist besonders gut geeignet für diskontinuierliche Strukturen, da diskontinuierliche<br />

Bereiche (z.B. unterschiedliche Materialbereiche) mit den Elementen abgegrenzt werden<br />

können.<br />

Weiqing Cheng - 27 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

5 Versuchsaufbau<br />

5.1 <strong>Allgemein</strong>e Erläuterung zum Versuchsaufbau<br />

Die folgenden Bilder zeigen den Versuchsaufbau. Am Steuerungsstand (s. Abbildung 5-1) kann<br />

der gesamte Ablauf eines Versuchs überwacht und auch die Messergebnisse erfasst werden.<br />

Dies geschieht mit Hilfe der Software DasyLab.<br />

Abbildung 5-1: Onlineüberwachung und Steuerung<br />

Abbildung 5-2 zeigt den eigentlichen Versuchsstand. Die verschiedenen Bestandteile sind entsprechend<br />

beschriftet und werden im Folgenden näher erläutert.<br />

Abbildung 5-2: Aufbau des Versuchsstands<br />

Weiqing Cheng - 28 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Der zu untersuchende Stab wird links in die Einspannvorrichtung eingespannt. In der Mitte sieht<br />

man den Halogen-Linienstrahler, der für die Erhitzung des Stabes verantwortlich ist. Gegenüber<br />

dem Halogen-Linienstrahler ist ein Parabolspiegel angebracht. Dieser Parabolspiegel bewirkt,<br />

dass die Rückseite des Stabes möglichst die gleiche Temperatur wie die durch den Halogen-<br />

Linienstrahler bestrahlte Vorderseite erreicht.<br />

In der Mitte vor dem Halogen-Linienstrahler sind die Kühlschläuche zu erkennen. Die Kühlklemme,<br />

die in der Nähe des Einspannungspunkts des Stabes befestigt ist, wird über einen Wasserschlauch<br />

gekühlt. Der Halogen-Linienstrahler und der Parabolspiegel werden mit Hilfe von Wasserschläuchen<br />

und Druckluftschläuchen gekühlt.<br />

Am Ende des Stabes auf der rechten Seite ist das Laservibrometer zu sehen. Es nimmt die Auslenkung<br />

am Ende des Stabes auf. Auf der rechten unteren Seite ist der Schwingungserreger zu<br />

erkennen. Dieser ist mit einem Metallstift mit dem Ende des Stabes verbunden, und versetzt diesen<br />

in Schwingung.<br />

Um eine hohe Reproduzierbarkeit der Versuchsdurchführung zu erreichen, bleibt der Versuchsaufbau<br />

bei jedem Versuch unverändert. Abbildung 5-3 zeigt eine Detailskizze des Versuchsaufbaus.<br />

Abbildung 5-4 zeigt eine Vergrößerung im Bereich der Kühlklemme und am Ende<br />

des Stabes. Der Halogen-Linienstrahler hat eine Entfernung von 10 mm vom Stab, und die linke<br />

Seite des Halogen-Linienstrahlers hat eine Entfernung von 7 mm von der Kühlklemme. Der Rand<br />

des Parabolspiegels schließt bündig mit dem Außerrand des Stabes ab (10 mm Abstand vom<br />

Halogen-Linienstrahler).<br />

Einspannvorrichtung<br />

Ref-DMS<br />

Kühlklemme<br />

Halogen-Linienstrahler<br />

HT-DMS<br />

Abbildung 5-3: Detaillsicht des Versuchsaufbaus<br />

Parabolspiegel<br />

Probestab<br />

Weiqing Cheng - 29 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 5-4: Vergrößerte Ansicht im Bereich der Kühlklemme und am Ende des Stabes<br />

5.2 Funktionsweise des Versuchsaufbaus<br />

Der Stab wird durch einen Schwingungserreger in Schwingung versetzt. Der Probestab wird auf<br />

der einen Seite in die Einspannvorrichtung verspannt und auf der anderen Seite durch Schrauben<br />

an den Schwingungserreger gekoppelt. Angetrieben wird der Schwingungserreger durch<br />

einen entsprechenden Verstärker, der mit Hilfe eines Frequenzgenerators angesteuert wird.<br />

Durch den Schwingungserreger kann eine gleichbleibende Frequenz und Auslenkung übertragen<br />

werden. In dem Versuch wird eine Frequenz von 15 Hz gewählt.<br />

Eine Wegmessung, welche die Reproduzierbarkeit des Versuchs gewährleistet, wird durch einen<br />

Messlaser realisiert. Mit dem Laservibrometer wird die Schwinggeschwindigkeit des Probestabes<br />

berührungslos während des Versuchs aufgenommen und dient außerdem der Kontrolle des Prozesses.<br />

Der Stab wird mit zwei verschiedenen Dehnungsmessstreifen und einem Thermoelement bestückt.<br />

Ein handelsüblicher Folien-Dehnungsmessstreifen wird direkt am Einspannpunkt oben auf<br />

dem Stab angebracht. Er dient als Referenz-Dehnungsmessstreifen um die Richtigkeit der Messung<br />

nachzuweisen. Dieser DMS hält aber nur Temperaturen bis ca. 230 °C aus. Aus diesem<br />

Grund sollte die Wärme im Bereich, an dem der Referenz-DMS appliziert wird, vom Stab entkoppelt<br />

werden. Durch eine Kühlklemme, die zwischen der heißen Zone und dem Folien-DMS montiert<br />

wird, kann dies erreicht werden. Der zweite DMS ist der Hochtemperatur-<br />

Dehnungsmessstreifen, welcher 180 mm von der Einspannung ebenfalls oben auf dem Stab angebracht<br />

wird. Seitlich auf gleicher Höhe des Hochtemperatur-Dehnungsmessstreifen wird ein<br />

Thermoelement an dem Stab angebracht.<br />

Weiqing Cheng - 30 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

5.3 Bestandteile des Versuchsaufbaus<br />

Die verschiedenen Bestandteile des Versuchsaufbaus sind im Folgenden weiter spezifiziert:<br />

• Halogen-Linienstrahler und Thyristor-Schaltung<br />

o Der Strahler besteht aus einem parabolisch geformten Aluminiumprofil, das innenseitig<br />

spiegelartig poliert ist.<br />

o eigens für die Regelung der Lampe wird eine Thyristor-Schaltung genutzt, die über den<br />

Computer durch das Programm Dasylab angesteuert wird.<br />

• Kühlklemme<br />

Abbildung 5-5: Halogen-Linienstrahler<br />

o Sie dient zur Wärmeentkopplung, um die Messung mit einem Referenz-<br />

Dehnungsmessstreifen am Einspannpunkt des Stabes zu ermöglichen.<br />

Abbildung 5-6: Kühlklemme<br />

Weiqing Cheng - 31 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

• Schwingungserreger 550 (Shaker)<br />

o Ein elektrodynamischer Messwandler mit breitem Frequenzband, der eine Sinusvektorkraft<br />

von 665 N erzeugen kann.<br />

o Der Schwingungsgenerator arbeitet innerhalb des Frequenzbereichs von 5 bis 6300 Hz.<br />

Die Anregung erfolgt mit Sinus-Signalen.<br />

o Eine gleich bleibende Frequenz und Auslenkung wird durch den Schwingungserreger erreicht.<br />

• Laservibrometer<br />

Abbildung 5-7: Verstärker für Schwingungserzeuger und Steuerungsmonitor<br />

o Es arbeitet nach dem interferonmetrischen Verfahren, um die Schwingungsgeschwindigkeit<br />

des Stabes zu bestimmen.<br />

Abbildung 5-8: Laservibrometer und Steuerungsmonitor<br />

Weiqing Cheng - 32 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

• DMS-Verstärker<br />

o Die ist ein Siemens Eigenbau-Verstärker mit Konstantstromspeisung für DMS-<br />

Viertelbrücken.<br />

o Der Eigenbau-Verstärker für die dynamischen Messsignale arbeitet mit einer konstanten<br />

Verstärkung von 60 dB (Faktor 1000) in einem Frequenzbereich von 3 Hz bis 12 kHz.<br />

Abbildung 5-9: Siemens Eigenbau-Verstärker<br />

Weiqing Cheng - 33 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

6 Lösungsansätze<br />

6.1 Analytische Lösungsansätze<br />

6.1.1 Einführung<br />

Berechnungsverfahren<br />

Zur Ermittlung der vorhandenen Beanspruchung und Verformung von Bauteilen wurden verschiedene<br />

Berechnungsverfahren entwickelt:<br />

1. Analytische Nährungslösung (hier Ansatz I)<br />

Das Bauteil wird in viele kleine Elemente unterteilt, von denen jedes analytisch lösbar ist.<br />

2. Exakt-analytische Verfahren (hier Ansätze II und III)<br />

Für eine exakt-analytische Lösung müssen folgende Bedingungen erfüllt sein:<br />

• einfache Bauteilform (Stab),<br />

• linearelastisches Werkstoffverhalten (die Spannung ist proportional zur Dehnung),<br />

• kleine Verformungen (die Statik wird durch die Verformung nicht verändert),<br />

• selbstverständlich müssen immer die Gleichgewichtsbedingungen für die Statik und Kinematik<br />

erfüllt sein.<br />

Vorgehensweise<br />

In allen Berechnungsverfahren wird zunächst eine Betrachtung der Temperaturverteilung (bis<br />

850 Grad Celsius) entlang des Stabes und der daraus resultierenden E-Modul-Änderung vorgenommen.<br />

Darauf basierend wird ein rechnerischer Ansatz zur Bestimmung der Dehnungsverteilung<br />

entlang des Stabes in Abhängigkeit der Temperatur entwickelt. Dabei muss berücksichtigt<br />

werden, dass das E-Modul (s. Kapitel 2.6) entlang des Stabes aufgrund der Temperaturverteilung<br />

nicht konstant, sondern vom Ort abhängig ist.<br />

Die folgende Graphik (Abbildung 6-1) zeigt den Biegestab mit dem HT-DMS. Die dann folgende<br />

Graphik (Abbildung 6-2) zeigt die entsprechenden Abmessungen des Biegestabes. Die Bestimmung<br />

der Dehnung ist bei jeder beliebigen Entfernung x von der Einspannung möglich.<br />

Weiqing Cheng - 34 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 6-1: Biegestab mit Dehnungsmessstreifen<br />

Abbildung 6-2: Biegestab<br />

Im Folgenden werden drei alternative Vorgehensweisen präsentiert. Ansatz I basiert auf der bereits<br />

dargestellten FEM Methode (s. Kapitel 4), und führt zu einer analytischen Nährungslösung.<br />

Die Ansätze II und III sind exakte, aus der Literatur vorgeschlagene Lösungswege, für die jedoch<br />

bestimmte Rahmenbedingungen erfüllt werden müssen. Diese Berechnungen dienen der exakten<br />

Bestimmung der Biegelinie, mit dessen Hilfe man dann die Dehnung ermitteln kann.<br />

Für alle drei Lösungsansätze gelten folgende Bezeichnungen:<br />

ε ( x,<br />

T ) : Dehnung in Abhängigkeit von dem Ort und der Temperatur<br />

σ b : Biegespannung<br />

y ( x,<br />

t)<br />

: Auslenkung in Abhängigkeit von dem Ort und Zeit<br />

Yˆ : maximale Auslenkung des Stabes ( x = l )<br />

F (T ) : temperaturabhängige Kraft<br />

E (T ) : temperaturabhängiges E-Modul<br />

Weiqing Cheng - 35 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

6.1.2 Ansatz I: Eingespanntes Balkenelement mit Einzellast F(T)- FEM<br />

1) Bestimmung der Formfunktionen:<br />

Die Definition den Formfunktionen b1 bis b4 wurde bereits in Kapitel 4.3 erläutert. Im vorliegenden<br />

Kapitel werden die Formfunktionen b1 bis b4 nach Klein (Klein, B.; 2003 [42]) bei einem Balkenelement<br />

bestimmt.<br />

Wie in Kapitel 4.3 beschrieben wurde, hat die Elementdeformation { u } die folgende Form.<br />

u<br />

i<br />

⎡ u yi ⎤<br />

⎢ ⎥<br />

⎢<br />

φ zi<br />

= ⎥<br />

⎢u<br />

⎥ yi+<br />

1<br />

⎢ ⎥<br />

⎣φ<br />

zi+<br />

1 ⎦<br />

Als Verschiebungsansatz wird ein viergliedriger Ansatz gewählt.<br />

W ( x)<br />

+ x<br />

2 3<br />

= b1<br />

+ b2<br />

x + b3x<br />

b4<br />

(6.1)<br />

Anstelle der Konstanten b1, b2, b3 und b4 werden die Knotenverschiebungen u yi , zi<br />

zi+<br />

1<br />

φ , u yi+<br />

1 und<br />

φ als Unbekannte eingeführt. Die Knotenverschiebungen werden auch als Freiheitsgrade be-<br />

zeichnet. Die Verschiebungsfunktion wird dann durch ein Produkt aus Knotenverschiebungen<br />

und Formfunktion beschrieben. Dies erfolgt mit:<br />

2<br />

′ ( x)<br />

= b2<br />

+ 2b3<br />

x 3b4<br />

x<br />

(6.2)<br />

W +<br />

Aufgrund der Randbedingungen für x = 0 gilt:<br />

W ( x = 0)<br />

= u yi = b<br />

(6.3)<br />

1<br />

′ ( x = 0)<br />

= φ b<br />

(6.4)<br />

W zi =<br />

Aufgrund der Randbedingungen für x = L gilt:<br />

2<br />

2 3<br />

W ( x = L)<br />

= u yi + 1 = u yi + φ zi L + b3L<br />

+ b4L<br />

(6.5)<br />

′<br />

2<br />

W ( x = L)<br />

= φ yi + 1 = φzi<br />

+ 2b3L<br />

+ 3b4<br />

L<br />

(6.6)<br />

Aus den Gleichungen (6.5) und (6.6) folgen die Konstanten b3 und b4:<br />

3 2 3 1<br />

b3 = − u 2 yi − φ zi + u 2 yi+<br />

1 − φzi+<br />

1<br />

(6.7)<br />

L L L L<br />

2 1 2 1<br />

b4 = − u 3 yi + φ − 2 zi u 3 yi+<br />

1 + φ 2 zi+<br />

1<br />

(6.8)<br />

L L L L<br />

Weiqing Cheng - 36 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Damit nimmt der Verschiebungsansatz die folgende Form an.<br />

⎛ x x ⎞ ⎛ x x ⎞ ⎛ x x ⎞ ⎛ x x ⎞<br />

W ( x)<br />

⎜<br />

⎟ ⎜<br />

⎟ ⎜ ⎟ ⎜ φ +<br />

⎝ L L ⎠ ⎝ L L ⎠ ⎝ L L ⎠ ⎝ L L ⎠<br />

(6.9)<br />

Die Formfunktionen sind wie im Folgenden definiert:<br />

2 3<br />

2 3<br />

2 3<br />

2 3<br />

1 3 2 2<br />

2<br />

3<br />

3<br />

2<br />

2 2 3 + 1<br />

2 ⎟ 1 ⎟<br />

= ⎜ − + ⎟u<br />

⎜ yi + x − + ⎟φ<br />

+ ⎜ zi − ⎟u<br />

+ ⎜ yi − + zi<br />

2<br />

x x<br />

b 1 = 1−<br />

3 + 2 2<br />

L L<br />

2<br />

x x<br />

b 2 = x − 2 +<br />

L L<br />

2<br />

x x<br />

b3 = 3 − 2 2<br />

L L<br />

3<br />

3<br />

3<br />

2<br />

3<br />

3<br />

2 3<br />

x x<br />

b 4 = − + 2<br />

L L<br />

(6.10)<br />

Die Verschiebungsfunktion wird somit definiert als:<br />

W i ⋅ i<br />

( x)<br />

= u b ( x)<br />

(6.11)<br />

2) Differentialgleichung:<br />

Nach Müller gilt:<br />

4<br />

d W ( x)<br />

4<br />

dx<br />

g(<br />

x)<br />

= oder E( x)<br />

I W ′ b ( x)<br />

= −M<br />

b ( x)<br />

(6.12)<br />

E(<br />

x)<br />

I<br />

b<br />

3) Ermittlung der Nährungslösung auf Basis der Differentialgleichung:<br />

Abbildung 6-3: Bestandteile der Belastung auf einem Element<br />

(Müller, G.; 2000 [34])<br />

Für die anschließenden Erklärungen gelten die folgenden Bezeichnungen (vgl. Abbildung 6-3):<br />

Weiqing Cheng - 37 - Master Thesis (2005)

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

W (x)<br />

: Verschiebungsfunktion in Abhängigkeit vom Ort (Biegelinien)<br />

F (x)<br />

: Kraft<br />

g (x)<br />

: Streckenlast<br />

b (x)<br />

: Formfunktion<br />

u : Knotenverschiebungen<br />

M b : Biegemoment<br />

F L : Kraft am linken Knoten<br />

F R : Kraft am rechten Knoten<br />

M L : Biegemoment am linken Knoten<br />

M R : Biegemoment am rechten Knoten<br />

E(x)<br />

: E – Modul in Abhängigkeit vom Ort<br />

I b : Flächenträgheitsmoment<br />

E( T)<br />

⋅ I<br />

b<br />

: Biegesteifigkeit in Abhängigkeit von der Temperatur<br />

Zur Ermittlung der Nährungslösung wird das Galerkin-Verfahren angewendet:<br />

L<br />

IV<br />

∫ ( E x)<br />

⋅ I b ⋅W<br />

( x)<br />

− g(<br />

x)<br />

)<br />

0<br />

L<br />

∫<br />

0<br />

b<br />

( ⋅W<br />

( x)<br />

dx = 0<br />

(6.13)<br />

I E(<br />

x)<br />

⋅W<br />

Partielle Integration ergibt:<br />

⇒<br />

IV<br />

( x)<br />

⋅W<br />

( x)<br />

⋅ dx =<br />

I E(<br />

x)<br />

⋅W<br />

′<br />

( x)<br />

⋅W<br />

( x)<br />

b<br />

I E(<br />

x)<br />

⋅W<br />

′<br />

( x)<br />

⋅W<br />

( x)<br />

b<br />

L<br />

0<br />

L<br />

0<br />

− I<br />

L<br />

∫<br />

0<br />

g(<br />

x)<br />

⋅W<br />

( x)<br />

⋅ dx<br />

E(<br />

x)<br />

⋅W<br />

′<br />

( x)<br />

⋅W<br />

′ ( x)<br />

⋅ dx =<br />

− I E(<br />

x)<br />

⋅W<br />

′<br />

( x)<br />

⋅W<br />

′ ( x)<br />

b<br />

L<br />

∫<br />

b<br />

0<br />

(Scheideler, U.; 2005, [41] )<br />

2<br />

E(<br />

x)<br />

⋅W<br />

′<br />

( x)<br />

⋅ dx =<br />

g(<br />

x)<br />

⋅W<br />

( x)<br />

⋅ dx<br />

Weiqing Cheng - 38 - Master Thesis (2005)<br />

L<br />

0<br />

+ ⋅I<br />

L<br />

∫<br />

0<br />

L<br />

∫<br />

b<br />

0<br />

g(<br />

x)<br />

⋅W<br />

( x)<br />

⋅ dx<br />

′′′<br />

L<br />

L<br />

2<br />

Ib∫ E(<br />

x)<br />

⋅W ′′ ( x)<br />

⋅dx<br />

= ∫ g(<br />

x)<br />

⋅W(<br />

x)<br />

⋅dx<br />

− IbE(<br />

x)<br />

⋅W<br />

( x)<br />

⋅W(<br />

x)<br />

L<br />

− IbE(<br />

x)<br />

⋅W<br />

′′ ( x)<br />

⋅W′<br />

( x)<br />

0<br />

L<br />

0<br />

(6.14)<br />

0<br />

0<br />

L<br />

∫<br />

0

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

Abbildung 6-4: Bestandteile der Belastung und Verschiebungsgröße auf einem Element<br />

Die Ableitung der Gleichung (6.12)<br />

ergibt:<br />

( x)<br />

⋅ I ⋅W<br />

′<br />

( x)<br />

= −M<br />

( x)<br />

E b<br />

b<br />

M b<br />

′<br />

( x)<br />

= F(<br />

x)<br />

(6.15)<br />

Aus Gleichung (6.12) und (6.15) folgt die Formel:<br />

E( x)<br />

⋅ I b ⋅W<br />

′′ ′ ( x)<br />

= −F<br />

( x)<br />

(6.16)<br />

Nach Multiplikation von W (x)<br />

mit Gleichung (6.16) erhält man (vgl. Abbildung 6-4):<br />

L<br />

E( x)<br />

⋅ I b ⋅W<br />

′′ ′ ( x)<br />

⋅W<br />

( x)<br />

= F ( ) ( ( ) )<br />

0 R x ⋅u<br />

R − −FL<br />

x ⋅ u L<br />

L<br />

⇒ E( x)<br />

⋅ I b ⋅W<br />

′′ ′ ( x)<br />

⋅W<br />

( x)<br />

= FR<br />

( x)<br />

⋅u<br />

R + FL<br />

( x)<br />

⋅ u<br />

0<br />

L<br />

Nach Multiplikation von W ′ (x)<br />

mit Gleichung (6.12) erhält man:<br />

L<br />

( b<br />

0 R R<br />

L L<br />

E x)<br />

⋅ I W ′<br />

( x)<br />

⋅W<br />

′ ( x)<br />

= M ( x)<br />

⋅φ<br />

− ( −M<br />

( x)<br />

⋅φ<br />

)<br />

L<br />

⇒ E( x)<br />

⋅ I bW<br />

′′ ( x)<br />

⋅W<br />

′ ( x)<br />

= M R ( x)<br />

⋅φ<br />

R + M L ( x)<br />

⋅φ<br />

0<br />

L<br />

Setzt man Gleichung (6.17) und (6.18) in (6.14) ein, so erhält man:<br />

L<br />

b<br />

0<br />

L<br />

(6.17)<br />

(6.18)<br />

2<br />

I ∫ E(<br />

x)<br />

⋅W ′<br />

( x)<br />

dx = ∫ g(<br />

x)<br />

⋅W<br />

( x)<br />

⋅ dx + ki<br />

⋅ ui<br />

(6.19)<br />

Es gibt nur Einzellasten, d.h. g ( x)<br />

= 0 :<br />

0<br />

Weiqing Cheng - 39 - Master Thesis (2005)<br />

u<br />

R

Power Generation FH D <strong>FB</strong> 4<br />

<strong>Fachhochschule</strong> <strong>Düsseldorf</strong><br />

L<br />

b∫<br />

0<br />

2<br />

I E(<br />

x)<br />

⋅W<br />

′<br />

( x)<br />

dx = k ⋅u<br />

(6.20)<br />

Es gilt die folgende Formel:<br />

( x)<br />

= u b ( x)<br />

;<br />

W i ⋅ i<br />

2<br />

W i i<br />

j j<br />

⇒ ( ( x)<br />

) = u ⋅ b ( x)<br />

⋅ u ⋅b<br />

( x)<br />

i<br />

i<br />

′′ ( x)<br />

= u ⋅ b ( x)<br />

″<br />

W i i<br />

′ ″ ″<br />

(6.21)<br />

Setzt man Gleichung (6.21) in (6.20) ein, so erhält man schließlich:<br />

L<br />

b∫<br />

0<br />

″ ″<br />

I E(<br />

x)<br />

⋅ u ⋅b<br />

( x)<br />

⋅ u ⋅b<br />

( x)<br />

= k ⋅u<br />

i<br />

i<br />

L<br />

″ ″<br />

⇒ I b ⋅ ui<br />

⋅⋅u<br />

j ∫ E x)<br />

⋅bi<br />

( x)<br />

⋅b<br />

j ( x)<br />

= ki<br />

⋅ ui<br />

0<br />

⎛<br />

⎜<br />

I<br />

⎝<br />

⇒ ij j i<br />

Dabei:<br />

b<br />

j<br />

j<br />

i<br />

i<br />

( (6.22)<br />

L<br />

″ ″ ⎞<br />

⋅u ( ) ( ) ( ) ⎟<br />